Laserové rezanie kovových plechov: Opravte chyby, znížte náklady, urobte správnu voľbu

Prečo je rezanie laserom uprednostňovanou metódou pre kovovú výrobu

Kedy ste už videli, ako horúci nôž klĺže cez maslo? Teraz si predstavte tú istú bezproblémovú presnosť – ale s oceľou, hliníkom alebo titánom. Práve to sa deje pri operáciách rezania kovového plechu laserom, keď sa zamerané svetlo za niekoľko sekúnd mení na suroviny dokonale tvarované súčiastky.

Čo je teda rezanie laserom vlastne? Je to subtraktívny výrobný proces, ktorý využíva vysokej výkony laserový lúč na roztavenie , spálenie alebo odparovanie kovu pozdĺž presne naprogramovanej dráhy. Výsledok? Čisté rezy, komplikované vzory a tolerancie, ktoré tradičné mechanické metódy jednoducho nedokážu dosiahnuť. A či vyrábate súčiastky pre letecký priemysel alebo architektonické panely, táto technológia zaručuje konzistentné, opakovateľné výsledky s vynikajúcou rýchlosťou a efektívnosťou.

Ako zamerané svetlo premieňa surový kov na presné súčiastky

Cesta od surového plechu po hotovú súčiastku začína samotným laserovým zdrojom. Keď sa laserový lúč dotkne povrchu kovu, rýchlo zohreje materiál na jeho teplotu topenia. Zameraný prúd pomocného plynu – zvyčajne dusíka alebo kyslíka – potom odviali roztavený materiál preč a vytvorí tak hladký, presný rez.

Prvý laser na rezacie stroje sa objavil na začiatku 60. rokov 20. storočia, keď ho ako prvý vyvinul Kumar Patel v Bell Labs s použitím technológie oxidu uhličitého (CO2). Odvtedy sa technológia výrazne vyvíjala. Dnešné pokročilé vláknové lasery väčšinou nahradili CO2 systémy pri laserovom rezaní kovov, pričom ponúkajú vyšší výkon, lepšiu energetickú účinnosť a vynikajúce výsledky pri reze reflexných materiálov.

Na rozdiel od mechanických rezacích metód, ktoré závisia od fyzického kontaktu a sily, laserové rezanie kovových plechov dosahuje presnosť pomocou koncentrovanej tepelnej energie – umožňuje tolerancie až ±0,1 mm a úplne eliminuje opotrebenie nástrojov.

Fyzika čistého a presného rezania kovov

Prečo tak dobre funguje laserové rezanie kovov? Odpoveď spočíva v niekoľkých kľúčových vedeckých princípoch, ktoré spolu úzko súvisia:

- Absorpcia: Rôzne kovy absorbujú špecifické vlnové dĺžky laserového žiarenia. Vláknové lasery sa výborne hodia na rezy ocele a hliníka, pretože tieto kovy ľahko absorbujú ich fotónovú energiu.

- Tepelná vodivosť: Kovy rýchlo odvádzajú teplo z oblasti rezu, čím okolité materiály zostávajú nepoškodené a hrany sú čisté.

- Presnosť CNC: Technológia počítačového číselného riadenia (CNC) riadi reznú hlavu po dopredu naprogramovaných dráhach, čo zabezpečuje, že každý rez presne zodpovedá digitálnym návrhovým špecifikáciám s minimálnou chybou.

Rezná hlava sa pohybuje s chirurgickou presnosťou a nasleduje komplexné geometrie, ktoré by bolo nemožné dosiahnuť tradičnými nástrojmi. Tento proces je preto ideálny pre všetko – od klenotníckych dizajnov až po veľké architektonické konštrukcie – v každej aplikácii, kde záleží na presnosti.

Pre priemysel, ktorý vyžaduje tesné tolerancie a komplexné tvary, sa táto technológia stala zlatým štandardom. Je rýchlejšia ako mechanické alternatívy, vytvára čistejšie okraje ako plazmové rezanie a zvláda komplikované návrhy, ktoré by boli pre iné metódy výzvou. Pripravení pochopiť, ako sa jednotlivé typy laserov porovnávajú? Poďme sa na to pozrieť ďalej.

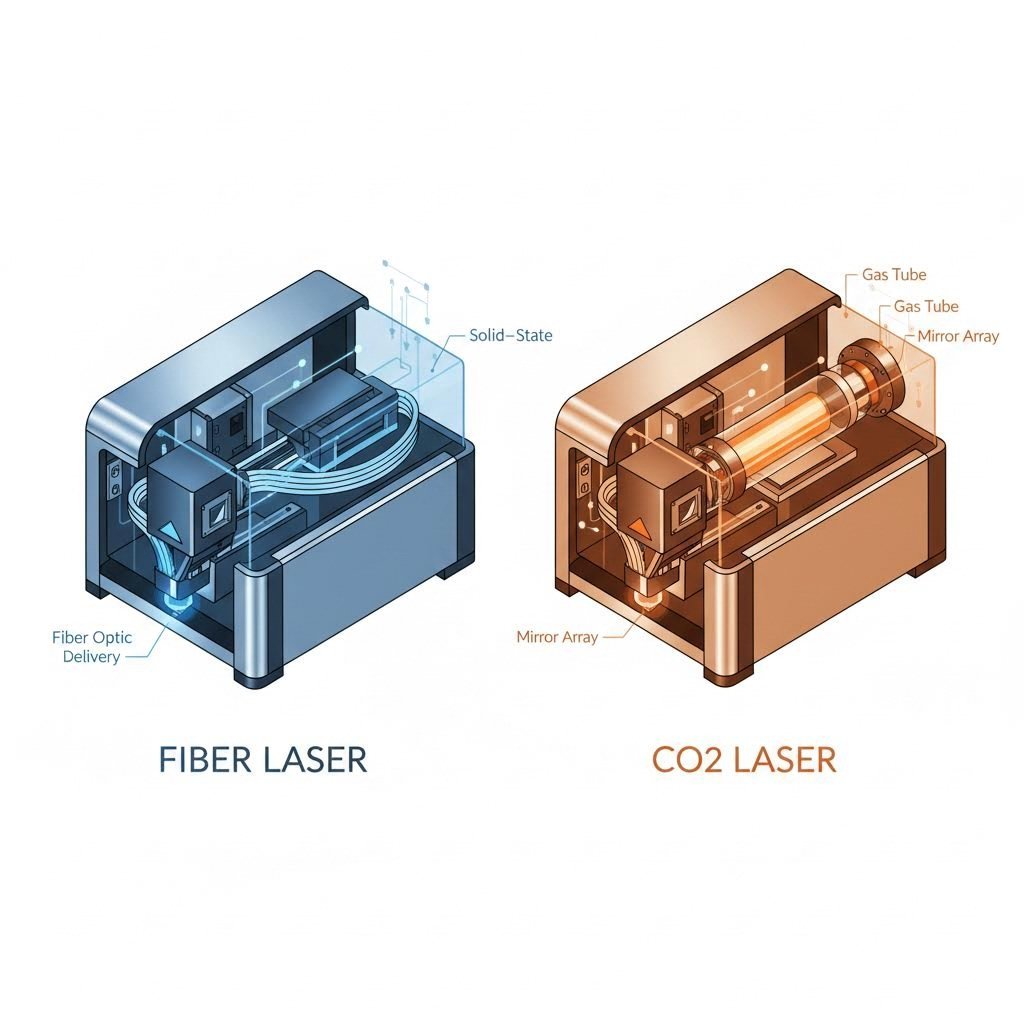

Vláknový laser vs. CO2 laserová technológia – vysvetlené

Voľba medzi vláknovou a CO2 laserovou technológiou môže pôsobiť desivo – najmä keď oba tábory majú vášnivých zástancov. Tu je realita: žiadna z nich nie je univerzálne „lepšia“. Váš ideálny výber závisí úplne od toho, čo režete, akú má materiál hrúbku a aké sú vaše požiadavky na výrobu.

Poďme rozobrať základné rozdiely. Vláknový stroj na rezanie vláknových laserov používa technológiu na báze pevného skupenstva, pričom generuje svetlo cez laserové diódy, ktoré prechádza optickými káblikmi doperovanými zriedkavými zeminskými prvkami. Tým vzniká vlnová dĺžka približne 1,064 mikrometra – dostatočne krátka na to, aby bola účinne absorbovaná väčšinou kovov. Na druhej strane CO2 lasery používajú plnenú plynovú trubicu obsahujúcu oxid uhličitý na generovanie lúča s vlnovou dĺžkou 10,6 mikrometra. Táto dlhšia vlnová dĺžka interaguje s materiálmi odlišne, čo robí systémy CO2 vhodnejšími pre nekovové podklady.

Rozdiel v účinnosti medzi týmito technológiami je významný. Vláknové lasery premieňajú elektrickú energiu na laserové svetlo s účinnosťou približne 35 %, zatiaľ čo systémy CO2 dosahujú len 10–20 %. Čo to znamená v praxi? Vláknový laser spotrebuje približne jednu tretinu energie oproti systému CO2 pri rovnakých rezacích úlohách – čo sa priamo prejavuje nižšími prevádzkovými nákladmi a menším dopadom na životné prostredie.

| Špecifikácia | Vláknový laser | CO2 laser |

|---|---|---|

| Vlnová dĺžka | 1,064 mikrometra | 10,6 mikrometra |

| Energetická efektívnosť | ~35% | 10-20% |

| Spotreba energie | Nižšia (približne 1/3 oproti CO2) | Vyššie |

| Požiadavky na údržbu | Minimálna – žiadne zrkadlá ani plynové trubice | Bežné – nastavenie zrkadla, výmena plynu |

| Odrážajúca kovová kompatibilita | Vynikajúce (hliník, meď, mosadz) | Slabé – riziko poškodenia spätným odrazom |

| Rýchlosť pri tenkých materiáloch (<6 mm) | Až 3-násobne rýchlejšie | Pomalšie |

| Výkon pri hrubých materiáloch (>20 mm) | Znížená účinnosť | Lepšia kvalita okraja |

| Životnosť | Až do 100 000 hodín | 20 000–30 000 hodín |

| Počiatočná investícia | Vyššie úvodné náklady | Nižšia počiatočná cena |

Výhody vláknového lasera pre reflexné kovy

Už ste niekedy skúšali rezať hliník alebo meď pomocou CO2 lasera? Je to riskantná záležitosť. Vysoce reflexné kovy môžu odrážať lúč späť cez optický systém a poškodiť drahé šošovky a zrkadlá. Podľa výskumu Laser-ing vyžaduje rezanie reflexných materiálov pomocou CO2 lasera špeciálnu prípravu – často potrebuje povrch natrieť absorbujúcimi materiálmi, aby sa predišlo nebezpečnému odrazu späť.

Vláknové laserové rezačky tento problém elegantne riešia. Ich pevné teleso a systém dodávania cez optické vlákno zvládajú reflexné materiály bez rizika spätného odrazu, ktoré sužuje CO2 systémy. Vláknový laser je ľahko absorbovaný povrchmi z hliníka, medi a mosadze, čo ho robí preferovanou voľbou pre dielne pracujúce s týmito materiálmi. Moderné CNC systémy s vláknovým laserom dokážu efektívne spracovávať nehrdzavejúcu oceľ pri rýchlostiach až 20 metrov za minútu na tenkých plechoch – významná výhoda z hľadiska produktivity.

U kovov s hrúbkou pod 6 mm sa rozdiel v výkone ešte viac prehlbuje. Zameraný lúč CNC vláknového laserového rezača vytvára menší zosúladený lúč, čo umožňuje vyššiu presnosť a rýchlejšie rezné rýchlosti. To robí vláknovú technológiu dominantnou v priemyselných odvetviach, ako je automobilový priemysel, letecký priemysel a výroba elektroniky, kde je rozhodujúca presnosť tenkostenných kovov.

Kedy má stále zmysel používať CO2 lasery

Napriek výhodám vláknových laserov CO2 lasery nezmizli z trhu – a to má svoje dobré dôvody. Pri rezaní materiálov hrubších ako 20 mm často CO2 systémy poskytujú hladšiu kvalitu rezov. Dlhšia vlnová dĺžka rovnomernejšie rozdeľuje teplo, čím sa znižuje drsnosť pri rezaní hrubých platní.

CO2 lasery sa tiež osvedčili v prostredí s rôznymi materiálmi. Ak vaša dielňa pravidelne spracúva drevo, akryl, textil a plasty spolu s kovom, CO2 systém ponúka univerzálnosť, ktorú vláknový laser jednoducho nemôže ponúknuť. Ten istý stroj, ktorý reže nehrdzavejúcu oceľ, môže tiež gravírovať kožu alebo rezať preglejku – cenná flexibilita pre dielne zaoberajúce sa výrobou na mieru.

Zvážte tieto faktory pri rozhodovaní:

- Kombinácia materiálov: Čistá práca s kovom uprednostňuje vlákno; rozmanité materiály môžu odôvodniť použitie CO2

- Rozsah hrúbky: Tenké materiály (pod 6 mm) uprednostňujú vlákno; práca s hrubými platňami môže profitovať z CO2

- Rozpočtový časový rámec: Vláknové lasery majú vyššiu počiatočnú cenu, ale dlhodobo ponúkajú nižšie prevádzkové náklady

- Objem výroby: Intenzívne rezanie kovu maximalizuje výhody vláknového laseru v rýchlosti a účinnosti

Posledný verdikt? Vláknové lasery sa stali preferovanou voľbou pre špecializované prevádzky na spracovanie kovov, najmä pri spracovaní tenkých až stredne hrubých materiálov. Ich kombinácia rýchlosti, účinnosti a kompatibility s reflexnými kovmi je ťažká na porazenie. Avšak systémy CO2 zostávajú relevantné pre dielne, ktoré vyžadujú univerzálnosť materiálu alebo sa špecializujú na prácu s hrubými platňami. Kľúčom k správnemu investičnému rozhodnutiu je pochopenie vašich konkrétnych požiadaviek na aplikáciu.

Sprievodca výberom materiálu pre každý druh kovu

Nie všetky kovy sa pod laserovým lúčom správajú rovnako. Pochopenie toho, ako každý materiál reaguje na sústredenú tepelnú energiu, robí rozdiel medzi dokonalými rezmi a frustrujúcimi chybami. Či už pracujete s bežnou uhlíkovou oceľou alebo náročnými reflexnými zliatinami, tento sprievodca podľa jednotlivých kovov vám poskytne poznatky potrebné na optimalizáciu vašich operácií laserového rezania ocele a čelienie akémukoľvek materiálu so sebavedomím.

Predtým, než sa ponoríme do podrobností, tu je komplexné porovnanie, ktoré vám pomôže rýchlo určiť správny prístup pri laserovom rezaní kovových plechov rôznych typov materiálov:

| Typ kovu | Odporúčaný laser | Typický rozsah hrúbky | Rýchlosť rezania | Kvalita hrany | Bežné výzvy |

|---|---|---|---|---|---|

| Uhlíková oceľ | Vláknový alebo CO2 | 0,5 mm - 25 mm | Rýchle s kyslíkom ako asistentom | Výborne | Oxidácia na okrajoch, tvorba škály |

| Nehrdzavejúcu oceľ | Vláknový (preferovaný) | 0,5 mm - 20 mm | Mierne | Veľmi dobré s dusíkom | Zmena farby zóny ovplyvnenej teplom |

| Hliník | Iba vláknové | 0,5 mm - 15 mm | Rýchle na tenké plechy | Dobré až vynikajúce | Vysoká odrazivosť, tvorba hrotu |

| Mosadz | Iba vláknové | 0.5mm - 8mm | Mierne | Dobrá | Odrazivosť, zinkové výpary |

| Meď | Iba vlákno (vysoký výkon) | 0,5 mm - 6 mm | Pomalšie | Priemerná až dobrá | Extrémna odrazivosť, tepelná vodivosť |

| Titán | Vláknový (preferovaný) | 0,5 mm – 12 mm | Mierne | Vynikajúce s netečným plynom | Oxidácia, vyžaduje chránenie argónom |

Parametre rezu ocele a očakávania kvality

Oceľ zostáva pracovnou koňa priemyselného spracovania – a to z dobrého dôvodu. Oba druhy, uhlíkovú aj nehrdzavejúcu oceľ, možno pri správnych parametroch krásne orezať, čo ich robí ideálnymi pre dielne, ktoré sa práve začínajú zaoberať laserovou technológiou.

Uhlíková ocel: Tento materiál je pravdepodobne najjednoduchším kovom na laserové rezanie. Pri použití kyslíka ako asistenčného plynu dochádza k exotermickej reakcii, ktorá vlastne pridáva rezaciu energiu. Podľa technického sprievodcu spoločnosti ADHMT umožňuje toto oxidačné podporované rezanie spracovávať uhlíkovú oceľ pri vyšších rýchlostiach a hrubších kalibroch ako väčšinu iných kovov. Obeta? Na rezaných hranách sa objaví tenká vrstva oxidu – prijateľná pre väčšinu konštrukčných aplikácií, ale vyžadujúca úpravu pre presné zostavy.

Nerezová ocel: Používanie laserového rezača na nerezovú oceľ vyžaduje väčšiu jemnosť. Chróm, ktorý zabezpečuje odolnosť nerezu voči korózii, spôsobuje tiež problémy s tepelne ovplyvnenou zónou (HAZ). Keď sa teplota okolo rezu príliš zvýši, môžete si všimnúť zmeny farby – modrý alebo zlatý nádych, ktorý signalizuje zníženú odolnosť voči korózii.

Riešenie? Pomocný plyn dusík. Na rozdiel od kyslíka dusík vytvára neutrálne prostredie, ktoré zabraňuje oxidácii a udržiava hrany čisté a jasné. Pri laserovom rezaní nerezovej ocele zvážte tieto úpravy parametrov:

- Tenká plechová výrobky (pod 3 mm): Vysoká rýchlosť, stredný výkon, dusík pod tlakom 10–15 bar

- Stredná hrúbka (3–10 mm): Nižšia rýchlosť, vyšší výkon, dusík pod tlakom 15–20 bar

- Hrubé dosky (10 mm a viac): Nízka rýchlosť, maximálny výkon, dusík vysoké čistoty pod tlakom 20+ bar

Rezanie odrazných kovov bez poškodenia zariadenia

Môžete rezať hliník laserom? Áno – ale iba s vhodným vybavením. Hliník, mosadz a meď predstavujú jedinečnú výzvu: ich vysoce odrazivé povrchy môžu odrážať laserovú energiu späť cez optický systém. Pri CO2 laseroch ohrozuje tento spätný odraz vážne poškodenie šošoviek a zrkadiel. Preto sa vláknové lasery stali nevyhnutnosťou pri týchto materiáloch.

Rezanie hliníka laserom: Napríklad Výskum spoločnosti Accumet potvrdzuje, že vláknové lasery pracujúce na kratších vlnových dĺžkach sú omnoho vhodnejšie na spracovanie odrazivých kovov. Keď režete hliník laserom, jeho vysoká tepelná vodivosť rýchlo odvádza teplo zo zóny rezu. To znamená, že budete potrebovať vyššie nastavenie výkonu v porovnaní s oceľou rovnakej hrúbky.

Pre úspešné rezanie hliníka laserom dbajte na nasledujúce body:

- Použite dusík ako asistenčný plyn pre čisté, bezoxidové okraje

- Zvýšte rýchlosť rezu pri tenkých plechoch, aby ste minimalizovali hromadenie tepla

- Očakávajte tvorbu hrubých okrajov na spodnom okraji – prirodzený dôsledok tepelných vlastností hliníka

- Zvážte prípravu povrchu u silne oxidovaného materiálu

Mosadz a meď: Tieto materiály posúvajú technológiu vláknových laserov na ich limity. Extrémna odrazivosť medi (vyše 95 % pri niektorých vlnových dĺžkach) a vynikajúca tepelná vodivosť ju robia z najnáročnejších bežných kovov na rezanie. Sprievodca spoločnosti Longxin Laser uvádza, že pre efektívne spracovanie medi sú nevyhnutné vláknové lasery vysokého výkonu – zvyčajne 6 kW alebo vyššie.

Bronz predstavuje sekundárny problém: obsah zinku. Keď laser odparí bronz, uvoľňujú sa zinočné výpary, ktoré vyžadujú správne odvádzanie. Nikdy nerežte bronz bez primeranej ventilácie – výpary predstavujú skutočné nebezpečenstvo pre zdravie.

Titán: Tento materiál leteckej triedy si vyžaduje rešpekt. Titán sa pri vysokých teplotách ľahko oxiduje a kontaminácia kyslíkom alebo dusíkom môže poškodiť jeho mechanické vlastnosti. Riešením je ochrana argónom – inertným plynom, ktorý chráni zónu rezu pred atmosférickou kontamináciou.

Pri rezaní titánu zabezpečte:

- Pomocný plyn vysoké čistoty argón (99,99 % alebo lepšia)

- Zadné plynové clony pre hrubé prierezy

- Stredné rýchlosti na udržanie ochranného plynu

- Čisté povrchy materiálu bez olejov alebo nečistôt

Porozumenie týmto špecifickým vlastnostiam materiálu mení váš prístup z pokusov a omylov na systematickú presnosť. Každý kov má svoje zvláštnosti, ale s vhodnými parametrami a správnym výberom zariadenia môžete dosiahnuť výsledky profesionálnej kvality naprieč celým spektrom priemyselných zliatin. V ďalšej časti prejdeme celý proces rezania – od digitálneho návrhu po hotové diely.

Kompletný rozbor procesu laserového rezania

Vybrali ste si materiál a zvolili vhodnú laserovú technológiu – a teraz? Porozumenie celému procesu od digitálneho súboru po hotový diel eliminuje neistoty a zabezpečí konzistentné výsledky vysokj kvality pokaždé. Poďme spolu prejsť každým krokom procesu laserového rezania kovov, od momentu, keď spustíte softvér na návrh, až po okamih, keď sa vaše diely uvoľnia z plechu.

Od digitálneho návrhu po fyzický diel za niekoľko minút

Každý presný rez začína správne pripraveným CAD súborom. Predstavte si ho ako stavebný plán, ktorý presne hovorí stroju na laserové rezanie kovov, kam ísť a čo robiť. Podľa technickej dokumentácie spoločnosti Komacut musia mať CAD súbory uzavreté slučky, vhodné mierky a odstránené nepotrebné vrstvy, aby sa zabezpečila presnosť a bezproblémový chod stroja.

Čo robí CAD súbor pripravený na laserové rezanie? Tu je kontrolný zoznam, ktorý treba skontrolovať pred odoslaním vášho návrhu do stroja na laserové rezanie plechov:

- Uzavreté vektory: Všetky rezné dráhy musia tvoriť úplné, nepretržité slučky – otvorené dráhy môžu spôsobiť zmätenie stroja

- Správna mierka: Overte, či jednotky vášho výkresu zodpovedajú skutočným rozmerom (častá príčina nákladných chýb)

- Čistá geometria: Odstráňte duplicitné čiary, osamelé body a prekrývajúce sa dráhy

- Organizácia vrstiev: Oddelite rezné čiary od dráh gravírovania a referenčnej geometrie

- Kerf kompenzácia: Zohľadnite šírku rezu laseru (zvyčajne 0,1–0,3 mm) vo vašich rozmeroch

Keď je váš súbor pripravený, proces laserového rezania plechu prebieha v predvídateľnej postupnosti:

- Krok 1 – Načítanie súboru: CAM softvér načíta váš návrh a vygeneruje dráhy nástrojov

- Krok 2 – Priradenie parametrov: Nastavenia výkonu, rýchlosti a plynu sú prispôsobené typu a hrúbke vášho materiálu

- Krok 3 – Naloženie plechu: Materiál je umiestnený na reznú plochu a zarovnaný podľa referenčných bodov

- Krok 4 – Prebodnutie: Laser sústreďuje energiu na prepichnutie povrchu materiálu a vytvorenie vstupných bodov

- Krok 5 – Realizácia dráhy: Rezná hlava nasleduje naprogramované dráhy, materiál taje a je odfukovaný

- Krok 6 - Oddeľovanie súčasti: Hotové súčasti vypadnú samy alebo zostanú pripojené na západkách pre jednoduché odstránenie

Fáza prebíjania si zasluhuje osobitnú pozornosť. Na rozdiel od nepretržitého rezania vyžaduje prebijanie sústredenú laserovú energiu na prebitie počiatočného povrchu materiálu. Výskum ukazuje, že asistenčné plyny hrajú kľúčovú úlohu pri odstraňovaní roztaveného materiálu počas tejto fázy – správny tok plynu bráni tomu, aby sa otvor zasekol nečistotami.

Moderné systémy laserového rezania obsahujú technológiu automatického zaostrovania a sledovania výšky. Tieto systémy nepretržite upravujú ohniskovú vzdialenosť pri pohybe rezného hlava po plechu, čím kompenzujú malé nerovnosti povrchu a krčenia. Bez sledovania výšky by nerovnomerný plech mohol posunúť ohniskový bod o niekoľko milimetrov – dosť na to, aby sa pokazila kvalita hrany alebo dokonca spôsobilo neúspešný rez.

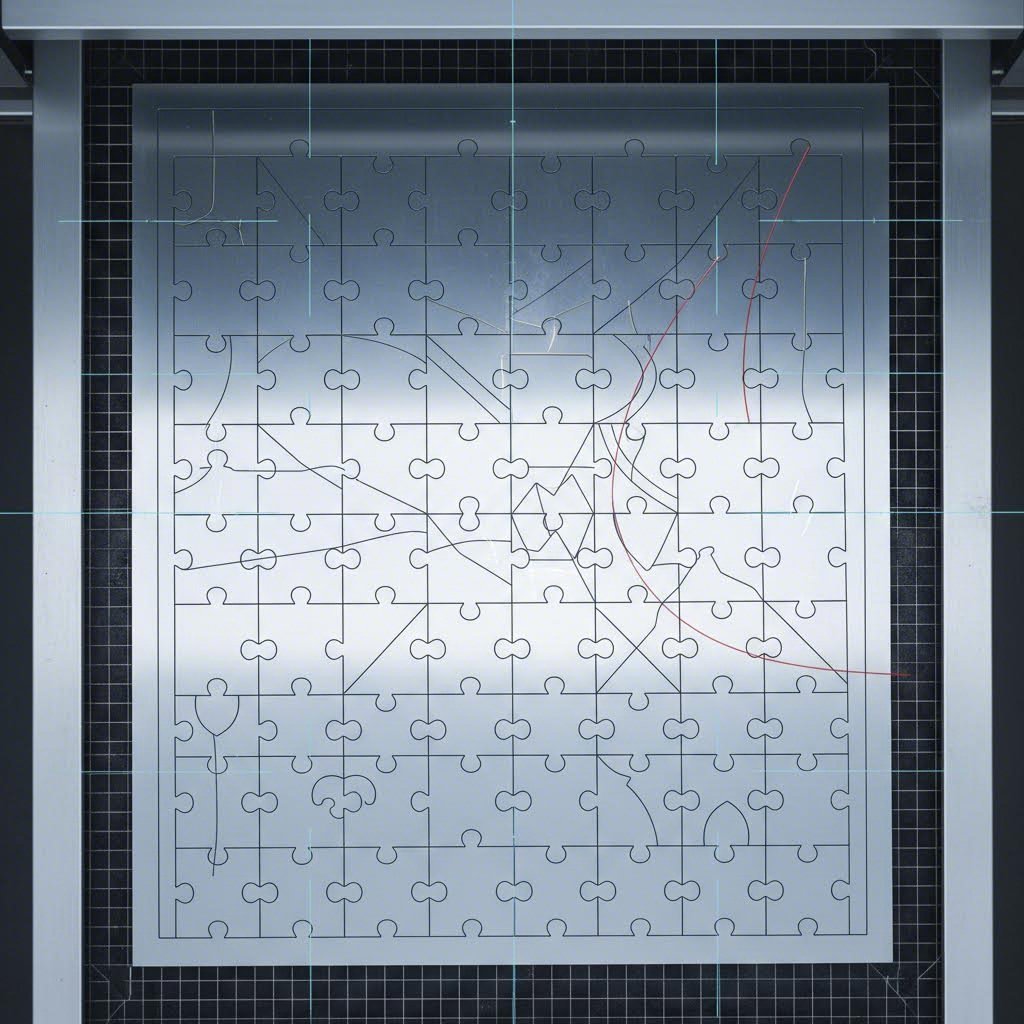

Stratégie rozmiestnenia, ktoré minimalizujú odpad materiálu

Tu sa múdri prevádzkovatelia odlišujú od ostatných: optimalizácia rozmiestnenia. Predstavte si, že riešite hlavolam, pri ktorom každá medzera medzi dielikmi predstavuje stratu peňazí. Pokročilý softvér na rozmiestňovanie analyzuje geometriu vašich dielov a usporiada ich na plechu tak, aby sa minimalizoval odpad.

Profesionálne nástroje na rozmiestňovanie berú do úvahy viac ako len jednoduché umiestnenie dielov. Zohľadňujú smer vlákien v materiáloch, kde je to dôležité, optimalizujú rezné dráhy na zníženie času jazdy a dokonca otáčajú diely, aby sa zmestili efektívnejšie. Dobre rozmiestnený plech môže dosiahnuť využitie materiálu 85–90 % oproti 60–70 % pri manuálnom usporiadaní.

Pri návrhu dielov pre váš laserový kovorez zvážte tieto obmedzenia:

- Minimálna veľkosť prvku: Vnútorné výrezy by mali mať najmenej 1,5-násobok hrúbky materiálu (plech 2 mm vyžaduje minimálne otvory 3 mm)

- Polomer rohu: Ostré vnútorné rohy sú nemožné – laserový lúč má svoj priemer, čo vytvára prirodzené polomery 0,1–0,3 mm

- Vzdialenosť medzi dielmi: Ponechajte aspoň jednu hrúbku materiálu medzi súčiastkami, aby ste zachovali stabilitu plechu

- Umiestnenie západky: Strategické mikrozápadky udržiavajú súčiastky na mieste počas rezania a zabraňujú ich zdvihnutiu, čo môže poškodiť reznú hlavicu

Vzťah rýchlosti a výkonu je vašou poslednou kľúčovou premennou. Rezná rýchlosť určuje, ako dlho laser pôsobí na každý bod – príliš pomalá rýchlosť spôsobuje nadmerné teplo a možné deformácie, príliš vysoká rýchlosť vedie k neúplným rezom. Pri aplikácii laserového rezania kovov operátori vyvažujú tieto parametre vo vzťahu k hrúbke materiálu: hrubšie plechy vyžadujú nižšiu rýchlosť a vyšší výkon, zatiaľ čo tenké materiály vyžadujú opačný prístup.

Voľba asistenčného plynu spája všetko dokopy. Kyslík spôsobuje exotermické reakcie s uhlíkovou oceľou, čím pridáva reznú energiu a umožňuje vyššie rýchlosti rezania. Dusík vytvára čisté, bezoxidové okraje pri nerezovej oceli a hliníku – čo je nevyhnutné, ak záleží na odolnosti voči korózii alebo zvárateľnosti. Nesprávna voľba znamená buď zlú kvalitu okrajov, alebo stratu času pri spracovaní.

Keď máte nastavené procesné parametre, ste pripravení vyrábať stále rovnaké diely vysokej kvality. Ale čo sa stane, keď niečo dopadne zle? V ďalšej časti sa pozrieme na stratégiu riešenia problémov, ktorá udrží váš prevádzkový chod bez problémov.

Riešenie bežných porúch rezania a problémov s kvalitou

Aj najlepší laserový rezač kovov môže spôsobiť frustrujúce chyby, keď sa parametre posunú mimo špecifikácie. Rozdiel medzi profesionálnymi výrobcami a zápajúcimi sa operátormi? Presné poznanie toho, čo každý problém spôsobuje – a ako ho rýchlo odstrániť. Či už bojujete s tvrdohlavým nánosom, nadmerným hrubovaním alebo záhadným sfarbením, tento diagnostický sprievodca vám poskytne rámec na identifikáciu príčin a uplatnenie účinných riešení.

Tu je pravda, ktorú väčšina návodov k zariadeniam neprezradí: väčšina problémov s kvalitou sa dá pripísať len niekoľkým málo premenným. Ovládnite ich a strávite menej času predelávaním súčiastok a viac času dodávaním dokonalých komponentov.

Odstránenie nánosu a hrubovania pre čisté hrany

Nános – ten tvrdohlavý roztavený kov, ktorý sa drží na dolnom okraji rezov – je pravdepodobne najčastejšou sťažnosťou operátorov laserových rezacích strojov na kovy. Podľa Komplexného poradcu DXTech pri odstraňovaní problémov , tvorba strusky zvyčajne signalizuje nerovnováhu medzi rýchlosťou rezu, výkonom lasera a tlakom plynu.

Ak váš laser, ktorý reže kov, necháva po sebe strusku, skontrolujte tieto bežné príčiny a ich riešenia:

- Nesprávny pomer rýchlosti/výkonu: Príliš vysoká rýchlosť rezu bráni úplnému odstráneniu materiálu; príliš nízka rýchlosť umožňuje roztavenému kovu znovu ztuhnúť na spodnom okraji. Riešenie: znížte rýchlosť pri neúplných rezoch, zvýšte rýchlosť pri nadmernom hromadení tepla.

- Opotrebená alebo poškodená tryska: Tryska s nerovnomerným opotrebením ruší tok plynu, čím bráni správnemu odstraňovaniu škváry. Riešenie: skontrolujte súosnosť trysky a vymeňte ju, ak otvor vykazuje viditeľné poškodenie alebo znečistenie.

- Nesprávny tlak plynu: Príliš nízky tlak nedokáže vyfúknuť roztavený materiál; príliš vysoký tlak môže dokonca vrátiť škváru späť na rezaný okraj. Riešenie: upravujte tlak postupne – začnite odporúčaniami výrobcu a jemne doladiť podľa výsledkov.

- Poloha fokusovania lasera je príliš vysoko: Keď sa ohniskový bod nachádza nad optimálnou pozíciou, lúč príliš diverguje v oblasti rezu. Riešenie: znížte polohu ohniska podľa špecifikácií hrúbky vášho materiálu.

Tvorenie burín predstavuje súvisiacu, no odlišnú výzvu. Zatiaľ čo drozsa pozostáva z znovuztuhnutého roztaveného kovu, buriny sú ostré výčnelky, ktoré vznikajú, keď materiál nie je čisto prestrihnutý. Výskum ukazuje, že problémy s burinami často vyplývajú z problémov optického systému, nie len z nastavení parametrov.

Bežné príčiny vzniku burín a ich riešenia zahŕňajú:

- Znečistené alebo poškodené objektívy: Nečisté optiky rozptyľujú laserový lúč, čím sa znižuje presnosť rezania. Riešenie: čistite objektívy pravidelne pomocou schválených rozpúšťadiel a vlákenných utierok; vymeňte objektívy so stopami vrypov alebo poškodenia povlaku.

- Nesprávna poloha ohniska: Aj malé posunutie ohniska spôsobuje nekonzistentnú kvalitu okrajov. Riešenie: skontrolujte kalibráciu ohniska pomocou testovacích rezov na odpadovom materiáli pred spustením výroby.

- Nesúosnosť trysky: Keď nie je tryska vycentrovaná s laserovým lúčom, prúd plynu sa stáva asymetrickým – čo spôsobuje tvorbu hrotov len na jednej strane. Riešenie: Vykonajte kontrolu koaxiality a precentrujte trysku.

- Nedostatočná čistota asistenčného plynu: Znečistený plyn zavádza kyslík do rezov, ktoré by mali zostať bez oxidov. Riešenie: Skontrolujte, či čistota plynu spĺňa špecifikácie (minimálne 99,5 % pre rezanie nerezovej ocele dusíkom).

Pri prevádzke laserových strojov na rezanie plechov priamo ovplyvňujú tieto problémy s kvalitou hrán ďalšie procesy. Diely s nadmernými hrotmi vyžadujú sekundárne odstránenie hrotov – čo zvyšuje pracné náklady a predlžuje dodacie lehoty. Diely s výrazným návarom môžu zlyhať pri spojení počas zvárania alebo montáže.

Predchádzanie tepelným deformáciám tenkých plechov

Tenké materiály predstavujú pre aplikácie laserového rezného stroja na plechy jedinečné výzvy. Rovnaká sústredená tepelná energia, ktorá čisto presekuje hrubé platne, môže spôsobiť skrútenie, zmenu farby alebo dokonca prepálenie jemných tenkých plechov. Porozumenie riadeniu tepla je nevyhnutné pre dosiahnutie konzistentných výsledkov.

Zonesťažená tepelným vplyvom (HAZ) zmena farby sa prejavuje modrým, zlatým alebo dúhovým nádychom pozdĺž rezových hrán – obzvlášť viditeľným na nehrdzavejúcej ocele. Podľa technickej analýzy spoločnosti JLC CNC , k známene dochádza, keď oblasti priľahlé k rezu absorbuje dostatok tepla na to, aby prešli metalurgickými zmenami bez skutočného roztavenia. Viditeľná zmena farby signalizuje poškodenú odolnosť voči korózii u nehrdzavejúcich zliatin.

Riešte zmenu farby nasledujúcimi stratégiami:

- Nadmerný tepelný vstup: Laser zadržiava príliš dlho, čím umožňuje teplu viesť sa do okolitého materiálu. Riešenie: Zvýšte rýchlosť rezu pri zachovaní dostatočnej sily na čisté rezy.

- Nesprávna voľba asistenčného plynu: Použitie kyslíka namiesto dusíka na nehrdzavejúcej ocele spôsobuje oxidáciu, ktorá sa prejavuje zmenou farby. Riešenie: Prejdite na vysokokvalitný dusík, aby ste dosiahli hrany bez oxidov na nehrdzavejúcej oceli a hliníku.

- Nedostatočný tlak plynu: Nedostatočný prietok neposkytuje účinné chladenie rezného priestoru. Riešenie: Zvýšte tlak dusíka, aby ste zlepšili chladenie aj odstraňovanie strusky súčasne.

- Zlé odvádzanie tepla: Skladanie plechov alebo rezanie bez dostatočnej podpory zachytáva teplo. Riešenie: Režte jednotlivé plechy s vhodným odstupom medzi materiálom a reznou doskou.

Deformácia plechu predstavuje možno najfrustrujúcejší defekt pre obsluhovačov laserových rezacích strojov. Do stroja ide dokonale rovný plech; von vychádza zakrivená, skrútená súčiastka. Čo sa stalo?

Deformácia v dôsledku skrútenia nastáva, keď tepelná rozťažnosť a smršťovanie spôsobia vnútorné napätie, ktoré materiál nedokáže vyrovnať pri zachovaní rovinnosti. Bežné príčiny a riešenia zahŕňajú:

- Nedostatočné upnutie: Nepodopretý materiál sa počas rezania pohybuje, keď vznikajú tepelné napätia. Riešenie: Použite upínacie zariadenia, vákuové stoly alebo magnetické upínky na udržanie polohy plechu počas celého rezného procesu.

- Nesprávne poradie rezania: Rezanie súčiastok v nesprávnom poradí umožňuje hromadenie tepla v určitých oblastiach. Riešenie: Programujte poradie rezania tak, aby sa teplo rovnomerne rozdeľovalo po celom plechu – striedajte medzi vzdialenými miestami namiesto toho, aby ste rezné susediace časti za sebou.

- Súčasti príliš tesne vedľa seba: Minimálna vzdialenosť medzi súčasťami koncentruje teplo v úzkych mostíkoch. Riešenie: Zvýšte vzdialenosť medzi súčasťami na aspoň 1,5-násobok hrúbky materiálu.

- Žiadny čas na ochladenie medzi operáciami: Rýchle prechádzanie výrobou bráni odvodu tepla medzi jednotlivými rezmi. Riešenie: Umožnite krátke prestávky počas zložitých operácií s ohniskovaním, najmä pri tepelne citlivých zliatinách.

Odborní operátori odporúčajú používať pulzné laserové režimy, ak sú k dispozícii. Pulsné prevádzkovanie umožňuje krátke obdobia ochladenia medzi dávkami energie, čím výrazne znižuje hromadenie tepla v tenkých materiáloch.

Najlepšou obranou proti problémom kvality je preventívna údržba. Vyčistite svoje objektívy ešte predtým, ako nečistoty spôsobia problémy. Skontrolujte trysky na začiatku každej zmeny. Overte čistotu plynu pri výmene tlakových fliaš. Tieto jednoduché návyky odhalia malé problémy, kým sa nestanú drahými chybami – a udržia vašu prevádzku bezproblémovo v chode a vašich zákazníkov spokojných.

Teraz, keď viete, ako diagnostikovať a odstraňovať bežné chyby pri rezaní, ako sa laserové rezanie vyrovnáva s alternatívnymi metódami, ako je plazmové a vodné rezanie? Porovnajme tieto technológie priamo proti sebe.

Laserové rezanie vs. plazma, vodný prúd a mechanické metódy

Keďže existuje tak veľa možností strojov na rezanie kovov, ako zistíte, ktorá technológia najlepšie vyhovuje vašim konkrétnym potrebám? Odpoveď závisí od typu materiálu, požadovaných hrúbok, nárokov na presnosť a rozpočtových obmedzení. Každá metóda prináša špecifické výhody – a porozumenie týmto rozdielom vám pomôže urobiť informované rozhodnutia, ktoré ušetria peniaze a zároveň poskytnú kvalitu, ktorú vaše projekty vyžadujú.

Tu je komplexné porovnanie štyroch hlavných rezacích technológií používaných v modernom spracovaní materiálov:

| Špecifikácia | Laserového rezania | Plazmové rezanie | Režanie vodným paprskom | Mechanické (strihanie/dierovanie) |

|---|---|---|---|---|

| Presnosť/tolerancia | ±0,1 mm na tenkých materiáloch | ±0,5–1 mm | ±0,1 mm (±0,02 mm s dynamickou hlavou) | ±0,25-0,5 mm |

| Rozsah hrúbky materiálu | 0,5 mm – 25 mm (oceľ) | 0 mm – 38 mm+ | 0,8 mm – 100 mm+ | Až do 25 mm |

| Teplom ovplyvnená zóna | Minimálne (úzky HAZ) | Významnejší | Žiadna (studené rezanie) | Žiadny |

| Kvalita hrany | Vynikajúca – hladký, bez buriny | Priemerné – vyžaduje brúsenie | Veľmi dobré – žiadne tepelné vplyvy | Dobré len na rovné rezy |

| Prevádzkové náklady/hodina | ~$20/hod | ~$15/hod | Vyššie (náklady na abrazívo) | Najnižšie |

| Rýchlosť (tenké materiály) | Veľmi rýchlo | Mierne | Pomalé | Veľmi rýchle (jednoduché tvary) |

| Rýchlosť (hrubé materiály) | Stredné až pomalé | Rýchlo | Pomalé | Rýchle (jednoduché tvary) |

| Zlučiteľnosť materiálov | Kovy, niektoré nekovy | Len vodivé kovy | Takmer akýkoľvek materiál | Iba kovy |

| Schopnosť zložitej geometrie | Výborne | Obmedzené | Výborne | Veľmi obmedzené |

Kde laserové rezanie prevyšuje každú alternatívu

Keď najviac záleží na presnosti, priemyselný laserový rezací stroj dosahuje výsledky, ktoré iné technológie jednoducho nedokážu napodobniť. Podľa technického analýzy spoločnosti Xometry vytvára sústredená energia laserového lúča tenkú reznú medzeru (kerf) približne 0,5 mm oproti 1–2 mm pri plazmovom rezaní. Táto užšia rezacia medzera sa priamo prejavuje vo forme tesnejších tolerancií a možností komplikovanejšieho dizajnu.

Zvážte, čo robí priemyselný laserový rezací stroj uprednostňovanou voľbou pre prácu vyžadujúcu vysokú presnosť:

- Vynikajúca presnosť: Laserové rezanie dosahuje tolerancie ±0,1 mm na tenkých materiáloch – až päťkrát presnejšie ako plazmové rezanie s toleranciou ±0,5 mm. Pre komponenty vyžadujúce tesné prichytenie alebo presné rozmery je tento rozdiel kritický.

- Čistý okrajový povrch: Laserový CNC rezací stroj vyrába hladké, bezotrivé okraje, ktoré často nevyžadujú žiadnu dodatočnú úpravu povrchu. Okraje orezané plazmou bežne vyžadujú broušenie, aby sa odstránil škvŕna a drsná textúra po rezaní.

- Zložité geometrie: Malé otvory, ostré rohy a komplexné vzory, ktoré by boli pri plazmových alebo mechanických metódach nemožné, sú pre laserové systémy bežné. Zameraný lúč zvládne detailnú prácu, na ktorú širšie rezacie metódy vôbec nemôžu dosiahnuť.

- Univerzálne spracovanie materiálov: Na rozdiel od plazmy – ktorá vyžaduje vodivé materiály – laserové rezanie dokáže spracovať kovy spolu s určitými plastmi, keramikami a kompozitmi, ak je to potrebné.

- Rýchlosť pri tenkých materiáloch: Pri materiáloch pod 6 mm je laserové rezanie výrazne rýchlejšie ako alternatívy. Testovanie firmou Wurth Machinery potvrdzuje, že laserové systémy vynikajú tam, kde musia presnosť a rýchlosť existovať súčasne pri práci s tenkými a stredne hrubými plechmi.

Kategória strojov na rezanie plechu bola transformovaná laserovou technológiou. Kde tradičné razenie a strihanie vyžadovali samostatné nástroje pre každý tvar, jeden laserový systém dokáže orezať prakticky akúkoľvek geometriu priamo zo súboru CAD. Táto flexibilita výrazne skracuje čas nastavenia a zníži náklady na nástroje – čo je obzvlášť cenné pri zakázkovej výrobe alebo vývoji prototypov.

Pre spracovateľov, ktorí prevádzkujú stroj na rezanie ocele v prostredí s vysokou širokosťou sortimentu a nízkym objemom, ponúka laserová technológia nezrovnateľnú všestrannosť. Zmeňte svoj projektový súbor a stroj na rezanie kovu vyrobí úplne odlišné diely bez mechanických úprav.

Kedy je vhodnejšie plazmové alebo vodné rezanie

Napriek presnostným výhodám laserového rezu zostávajú alternatívne technológie nevyhnutné pre konkrétne aplikácie. Porozumenie tomu, kedy zvoliť plazmový alebo vodný prúd namiesto lasera, vám pomôže vyhnúť sa nadmernému plateniu za funkcie, ktoré nepotrebujete, alebo boju s vybavením, ktoré nezvláda vaše požiadavky.

Výhody plazmového reznia:

Plazmové rezanie sa osvedčuje pri ekonomickom spracovaní hrubých vodivých kovov. Podľa odborných údajov plazmové rezacie stroje zvládnu kovové platne hrúbky až do 38 mm – výrazne viac ako väčšina laserových systémov s maximom 25 mm. Pre výrobu nosných oceľových konštrukcií, ťažkého strojného zariadenia alebo lodeníc je plazmové rezanie stále praktickou voľbou.

Zvážte plazmové rezanie, keď:

- Hrúbka materiálu pravidelne presahuje 20 mm

- Požiadavky na kvalitu hrán sú mierné (dodatočné spracovanie je prijateľné)

- Kapitálový rozpočet je obmedzený – plazmové systémy sú výrazne lacnejšie ako ekvivalentné laserové zariadenia

- Prevádzkové náklady sú dôležitejšie ako presnosť – plazmové rezanie stojí približne 15 USD/hod, oproti 20 USD/hod pre laser

- Súčiastky budú zvárané, čo tak či tak znamená odstraňovanie hraní ako súčasť bežného pracovného postupu

Výhody rezania vodnou struhou:

Technológia vodného lúča zaujíma jedinečnú pozíciu ako jediná skutočne studená metóda reznia. Zmiešaním vysokotlakového vodného prúdu s abrazívnymi časticami vodný lúč materiály precína bez tvorby tepla – úplne eliminuje tepelne ovplyvnené zóny, tepelné deformácie a zmeny metalurgickej štruktúry.

Výskum trhu odhaduje, že trh pre vodný lúč bude mať do roku 2034 hodnotu vyše 2,39 miliardy USD, čo bude poháňané dopytom po spracovaní teplotne citlivých materiálov. Keď potrebujete úplne zachovať vlastnosti materiálu, vodný lúč ponúka to, čo tepelné metódy nedokážu.

Zvoľte vodno-abrazívne rezanie, keď:

- Tepelne ovplyvnené zóny sú neprijateľné – letecké komponenty, lekársky prístroj alebo kalené materiály

- Hrúbka materiálu presahuje 25 mm, pričom je zachovaná vysoká presnosť

- Vyžaduje sa rezanie nemetalov—kameň, sklo, kompozity, gumy alebo potravinárske výrobky

- Reflexné kovy predstavujú problém—vodný lúh efektívne reže meď a mosadz bez rizika spätného odrazu

- Vlastnosti materiálu musia zostať nezmenené—bez ztvrdnutia, bez napätia, bez zmeny farby

Mechanické metódy (strihanie a pichanie):

Nezabúdajte na tradičné mechanické rezanie tam, kde je vhodné. Strihanie a pichanie zostávajú najrýchlejšími a najekonomickejšími možnosťami pre vysokozdružné výroby jednoduchých tvarov. Ak vyrábate tisíce identických konzôl, polotovarov alebo jednoduchých geometrií, mechanické metódy zabezpečujú neporaziteľné náklady na kus.

Mechanické rezanie dáva zmysel, keď:

- Tvary sú jednoduché—priame čiary, štandardné otvory, základné obdĺžniky

- Výrobné objemy sú veľmi vysoké—náklady na nástroje sa rozložia na tisíce dielov

- Rýchlosť je dôležitejšia ako zložitosť—mechanické systémy pracujú rýchlejšie ako akákoľvek tepelná metóda

- Hrúbka materiálu zostáva v rámci limitov nástrojov

Základný záver? Laserové rezanie dominuje pri presnej práci s tenkými až stredne hrubými plechmi, kde záleží na kvalite okrajov a geometrickej zložitosti. Plazmové rezanie ekonomicky zvláda hrubé platne, ak postačuje stredná presnosť. Vodný lúč eliminuje tepelné vplyvy u citlivých materiálov. Mechanické metódy zostávajú šampiónmi pri jednoduchých tvaroch vo vysokej objemovej výrobe. Mnohé úspešné dielne nakoniec investujú do viacerých technológií – každá z nich sa používa tam, kde exceluje.

Pochopenie týchto kompromisov medzi technológiami vás pripraví na ďalšie rozhodnutie: koľko bude váš projekt skutočne stáť a aké faktory ovplyvňujú ceny laserového reznia?

Faktory nákladov a cenové stratégie pre projekty reznia kovov

Tu je otázka, ktorá chytá mnohých inžinierov a projektových manažérov: „Aká je cena za štvorcový meter pre laserové rezanie?“ Znie to rozumne, však? Ale v skutočnosti je to nesprávny východiskový bod. Najdôležitejším faktorom ovplyvňujúcim náklady na laserové rezanie nie je plocha materiálu – je to čas stroja potrebný na orezanie vášho konkrétneho dizajnu. Jednoduchý obdĺžnikový diel a zložitý dekoratívny panel vyrobený zo stejného plechu môžu mať úplne odlišnú cenu.

Pochopte, ako sa náklady skutočne tvoria, a budete mať kontrolu nad rozpočtom svojho projektu. Podľa Komplexného cenového sprievodcu spoločnosti Fortune Laser , väčšina poskytovateľov vypočítava náklady pomocou tohto základného vzorca:

Konečná cena = (Náklady na materiál + Premenné náklady + Fixné náklady) × (1 + Zisková marža)

Pozrime sa, čo každá zložka znamená pre vašu peňaženku – a ako každú z nich môžete ovplyvniť.

Pochopte, čo ovplyvňuje náklady na laserové rezanie

Päť kľúčových faktorov priamo ovplyvňuje cenovú ponuku, ktorú dostanete za laserovo rezané súčiastky. Ich pochopenie vám pomôže predpokladať náklady ešte pred odoslaním dizajnov a nájsť možnosti na úspory.

Druh a hrúbka materiálu: To ovplyvňuje vašu cenu dvoma spôsobmi – samotnou cenou surovín a náročnosťou rezania. Výskum od Komacut potvrdzuje, že hrubšie materiály vyžadujú viac energie a pomalšie rýchlosti rezu. Dvojnásobná hrúbka materiálu môže viac ako zdvojnásobiť váš čas a náklady na rezanie, pretože laser sa musí pohybovať oveľa pomalšie, aby dosiahol čistý rez.

Čas stroja (najväčší faktor): Toto je hodinová sadzba laserového rezacieho stroja vynásobená časom potrebným na dokončenie vašej objednávky. Bežné sadzby strojov sa pohybujú od 60 do 120 USD za hodinu v závislosti od možností zariadenia. Čas stroja zahŕňa:

- Dĺžka rezu: Celková priama dráha, ktorú laser prejde – dlhšie dráhy znamenajú viac času

- Počet prebodnutí: Vždy keď laser začne nový rez, musí najskôr prepichnúť materiál. Návrh s 100 malými dierkami stojí viac ako jeden veľký výrez kvôli kumulatívnemu času prepichávania

- Typ operácie: Rezanie (naprieč materiálom) je najpomalšie; skórovanie (čiastočná hĺbka) je rýchlejšie; gravírovanie je často cenované za štvorcový palec

Zložitost dizajnu: Zložité návrhy s tesnými oblúkmi a ostrými rohmi prinucujú stroj spomaliť, čím sa predlžuje celkový čas rezu. Podľa technickej dokumentácie spoločnosti A-Laser jednoduchý krúžok s celkovou priamkovou vzdialenosťou 300 mm sa oreže rýchlejšie ako rovnakých 300 mm zložitej geometrie s podrobnými prvkami – pri detailnej práci musí rýchlosť lasera klesnúť.

Požiadavky na tolerancie a kontrolu: Stanovovanie tolerancií tesnejších, než je funkčne potrebné, je bežným zdrojom vyšších nákladov. Udržanie ±0,025 mm vyžaduje pomalšie a presnejšie rezné rýchlosti v porovnaní s ±0,127 mm. Kontroly AQL alebo úplná kontrola každého dielu znamenajú výrazne vyššie pracovné náklady oproti štandardnej kontrole prvého a posledného dielu.

Sekundárne operácie: Služby nad rámec počiatočného rezania – ohýbanie, vytváranie závitov, vkladanie komponentov, práškové nástrekovanie alebo pasivácia – sú účtované samostatne. Tieto dokončovacie metódy navyše zvyšujú náklady aj dodací termín vášho projektu.

Nezabudnite na skryté náklady, ktoré chytajú mnohých kupujúcich nepripravených:

- Certifikácia materiálu: Stopne z mili, ktoré je možné sledovať, pre letecký priemysel alebo lekárske aplikácie

- Špeciálne požiadavky na kontrolu: Správy z meraní CMM alebo dokumentácia rozmerov

- Špeciálne balenie: Gelové vrecká, špeciálne palety alebo konkrétne požiadavky na obaly okrem bežného krabícovania

- Prirážka za expedované objednávky: Zrýchlená realizácia zvyčajne znamená prirážku 25–50 % k bežným cenám

Optimalizácia vášho dizajnu pre nákladovo efektívnu výrobu

Tu je dobrá správa: ako dizajnér alebo inžinier máte významný vplyv na konečnú cenu. Tieto stratégie vám pomôžu znížiť náklady bez toho, aby ste obetovali funkčnosť – a umožnia vám viac investovať do toho, čo naozaj dôležité.

- Zjednodušte svoju geometriu: Kde je to možné, zjednodušte zložité krivky a spojte viacero malých otvorov do väčších pozdĺžnych otvorov. Tým minimalizujete dĺžku rezu aj časovo náročné prieniky.

- Použite čo najtenšiu materiálovú hrúbku: Toto je najúčinnejšia stratégia zníženia nákladov. Hrubšie materiály exponenciálne zvyšujú strojový čas – vždy skontrolujte, či tenšia hrúbka vyhovuje vašim konštrukčným požiadavkám.

- Vyčistite svoje návrhové súbory: Pred odoslaním odstráňte duplicitné čiary, skryté objekty a pomocné poznámky. Automatické systémy na kalkuláciu pokusia orezať všetko – dvojité čiary doslova zdvojnásobia vaše náklady na daný prvok.

- Štandardizácia hrúbok materiálu: Používajte bežné štandardné veľkosti materiálu, čím sa vyhnete poplatkom za špeciálne objednávky a skráti sa dodacia lehota. Opýtajte sa, aké materiály má váš dodávateľ skladom.

- Navrhujte s ohľadom na efektívne rozmiestnenie: Súčiastky, ktoré sa efektívne umiestnia na plech s minimálnymi medzerami, znižujú odpad materiálu. Zvážte otočenie alebo zrkadlenie súčiastok, aby sa lepšie zmestili na štandardné veľkosti plechov.

- Zoskupte podobné súčiastky do dávok: Konsolidujte objednávky, aby ste rozložili náklady na nastavenie na väčší počet kusov. Zákaznícke projekty laserového rezu profitujú výrazne z objemu – zľavy na veľkoobjemné objednávky môžu dosiahnuť až 70 %.

Ekonomika škály si zasluhuje osobitnú pozornosť. Každá práca si vyžaduje pevné náklady na nastavenie – naloženie materiálu, kalibráciu stroja, prípravu súborov. Keď objednáte 10 dielov, tieto náklady sa plne vzťahujú na 10 kusov. Objednajte 1 000 dielov a rovnaké náklady na nastavenie sa rozdelia na 1 000 kusov, čím sa výrazne znížia náklady na jeden kus. Odborová analýza ukazuje, že zlučovanie potrieb do väčších, ale menej častých objednávok konzistentne prináša najlepšiu hodnotu.

Zaujíma vás, koľko by mohla stáť cena laserového rezača, ak zvažujete výrobu vo vlastnom areáli? Vstupné ceny pre vláknové laserové rezače začínajú približne na 20 000 USD za základné systémy, zatiaľ čo výrobne orientované zariadenia sa pohybujú od 100 000 do 500 000 USD a viac. Pre väčšinu prevádzok ide nie len o otázku „koľko stojí laserový rezač“, ale o to, či objem práce ospravedlňuje kapitálovú investíciu oproti zákazke odborníkom so zavedeným vybavením a odbornosťou.

Keďže sme už prebrali základy cenotvorby, existuje ešte jedno kľúčové hľadisko pred tým, ako začnete rezať: bezpečnosť. Správne protokoly chránia nielen operátorov, ale aj zariadenie – pozrime sa, čo zodpovedná prevádzka vyžaduje.

Bezpečnostné protokoly a najlepšie postupy pri rezaní kovov

Tu je niečo, čo väčšina technickej dokumentácie prehliada: laserové rezanie kovov zahŕňa skutočné nebezpečenstvá, ktoré si vyžadujú rešpekt. Hovoríme o laserových systémoch triedy 4, schopných okamžite poškodiť oči alebo kožu, o kovových výparoch obsahujúcich toxické ťažké kovy a o teplotách dostatočne vysokých na to, aby zapálili materiály. Porozumenie týmto rizikám – a implementácia vhodných opatrení – chráni vašich operátorov, vaše zariadenia a váš podnik.

Podľa Štandard ANSI Z136.1 —zakladajúci dokument pre prevádzkové programy priemyselného laserového zabezpečenia—zariadenia prevádzkujúce vysokovýkonové laserové rezačky kovov musia riešiť obe nebezpečenstvá (poškodenie očí a kože) aj ne-laserové nebezpečenstvá (elektrický šok, požiar a znečisťujúce látky vo vzduchu). Pozrime sa bližšie na to, čo zodpovedná prevádzka skutočne vyžaduje.

Ochrana operátorov pred nebezpečenstvami laseru a kovovými výparmi

Väčšina priemyselných laserových rezačiek je počas normálnej prevádzky zaradená do triedy 1 – laser je úplne uzavretý a dvere s blokáciou zabraňujú vystaveniu. Vo vnútri týchto systémov sa však nachádzajú lasery triedy 3B alebo triedy 4, ktoré môžu spôsobiť vážne poranenia. Ak sú priestory otvorené na údržbu alebo odstraňovanie problémov, operátori sú vystavení riziku priameho pôsobenia lúča.

Požiadavky na osobnú ochranu:

- Ochranné okuliare pre prácu s laserom: Povinné vždy, keď sú obchádzané bezpečnostné zámky krytu. Okuliare musia byť určené pre konkrétnu vlnovú dĺžku – 1,06 mikrometra pre vláknové lasery, 10,6 mikrometra pre CO2 systémy. Bežné bezpečnostné okuliare neposkytujú žiadnu ochranu.

- Ochranné oblečenie: Dlhé rukávy a vhodný pracovný odev zabraňujú vystaveniu kože počas údržby. Odolné rukavice proti teplu sú povinné pri manipulácii s nedávno narezanými materiálmi alebo horúcimi povrchmi.

- Obruseom odolné rukavice: Nevyhnutné pri odstraňovaní dielov s ostrými hranami alebo pri manipulácii s ostrým odpadom z rezacieho loža.

- Ochrana dýchacích ciest: Vyžadované, keď vetilácia nedokáže primerane kontrolovať expozíciu voči výparom – najmä počas údržby vo vnútri rezných priestorov.

Okrem priamych nebezpečenstiev spojených s laserom predstavujú výpary vznikajúce pri priemyselnom laserovom rezaní vážne riziká pre zdravie. Výskum od Camfil APC potvrdzuje, že laserové a plazmové rezanie produkuje kovové výpary obsahujúce nebezpečné prvky vrátane olova, niklu, chrómu a ortuti. Tieto mikroskopické častice sa udržujú vo vzduchu a môžu byť neúmyselne vdychované, čo vedie k respiračným problémom a dlhodobým zdravotným následkom.

Špecifické nebezpečenstvá materiálov si zaslúžia osobitnú pozornosť:

- Oceľ s povlakom zinku: Galvanizované materiály uvoľňujú výpary oxidu zinočnatého počas rezania – príčinu tzv. „horúčky kovových vôní“. Správne odvádzanie výparov je nepodmienene nevyhnutné.

- Nerezová ocel: Obsahuje chróm, ktorý pri odparení vytvára zlúčeniny šesťmocného chrómu – známy karcinogén vyžadujúci prísne opatrenia na obmedzenie expozície.

- Mosadz: Obsah zinku spôsobuje rovnaké riziká z výparov ako galvanizovaná oceľ.

- Odrazivé kovy: Hliník a meď predstavujú riziká spätného odrazu, ktoré môžu poškodiť optické komponenty a potenciálne vystaviť operátorov nežiadúcemu laserovému žiareniu, ak sú ochranné systémy porušené.

Požiadavky na zariadenie pre bezpečný prevádzku laserového rezného stroja

Bezpečná prevádzka laserového rezného stroja na oceľ vyžaduje viac ako osobné ochranné prostriedky – samotné zariadenie musí obsahovať vhodné inžinierske opatrenia. Smerníc pre bezpečnosť laserových rezacích strojov Carnegie Mellon University určuje, že zariadenie smie byť prevádzkované iba v dobre vetraných priestoroch s minimálne 15 výmenami vzduchu za hodinu.

Požiadavky na kontrolu prostredia:

- Vyhradené odvádzanie dymov: Štandardné systémy vykurovania, ventilácie a kondicionovania vzduchu nedokážu primerane kontrolovať kovové fajoly. Vyžadujú sa špeciálne filtračné zariadenia na odvod prachu a dymov s vysokou účinnosťou, ktoré zachytia častice, než dôjde k ich znečisteniu pracovného prostredia.

- Systémy haštenia požiarov: Laserové rezačky smú byť inštalované iba v priestoroch s dostatočnou požiarnou ochranou. Vedľa zariadenia musia byť umiestnené hasiace prístroje s CO2 alebo suchým práškom – tlakové nádoby by nemali presiahnuť hmotnosť 5 libier, aby boli rýchlo dostupné.

- Správne vetilácie zámky: Ovládanie vetilácie musí byť aktivované pred spustením laserového zariadenia. Mnohé zariadenia majú výfukové systémy prepojené s obvodmi zapnutia laseru, aby sa zabránilo prevádzke bez dostatočného prietoku vzduchu.

- Čisté pracovné prostredie: Hromadenie prachu a nečistôt v blízkosti rezacích zariadení vytvára riziko požiaru. Pravidelné čistenie rezačiek mriežok a okolitých oblastí je povinné.

Požiadavky na prevádzkový postup:

- Bezpečnostné kontroly pred prácou: Pred každou rezacou reláciou musia operátori skontrolovať stav zariadenia, odstrániť horľaviny z okolitých oblastí, overiť dostupnosť hasiacich prístrojov a zabezpečiť funkčnosť vetilácie.

- Neustála prítomnosť: Prevádzka laserových rezacích zariadení nesmie byť nikdy ponechaná bez dozoru. Kombinácia vysokých teplôt a horeľavých zvyškov vytvára reálne riziko požiaru, ktoré vyžaduje okamžitú schopnosť reakcie.

- Postup pri núdzovom zastavení: Operátori musia vedieť, ako okamžite zastaviť prevádzku v prípade požiaru alebo mechanických problémov. Nikdy neobchádzajte bezpečnostné zámky.

- Kontrola materiálu: Pred rezaním overte, či sú materiály vhodné na laserové spracovanie. Niektoré povlaky, lepidlá alebo kompozitné materiály uvoľňujú pri odpare extrémne toxické výpary.

Školenie a certifikácia:

Služby presného laserového rezania závisia od riadne vyškolených operátorov. Požiadavky na školenie zahŕňajú všeobecné princípy bezpečnosti práce s laserom, prevádzkové postupy špecifické pre zariadenie, prevenciu a reakciu na požiar a postupy pri núdzových situáciách. Dokumentácia o absolvovaní školenia by mala byť vedená pre všetok personál.

Údržba prináša dodatočné riziká. Čistenie objektívov a výmena trysiek vystavujú operátorov zvyškovej lúčovej energii, kontaminovaným optickým komponentom a systémom s vysokým napätím. Tieto úlohy smú vykonávať iba vyškolení pracovníci, ktorí dodržiavajú postupy uzamknutia/označenia a používajú vhodné osobné ochranné prostriedky.

Podstata je v tom, že bezpečnosť nie je doplnkovou funkciou k presnosti laserového rezania – je základom udržateľných prevádzkových procesov. Prevádzky, ktoré kladia dôraz na správne bezpečnostné opatrenia, chránia svojich zamestnancov, vyhýbajú sa nákladným incidentom a udržiavajú konzistentnú kvalitu výroby, ktorú od nich zákazníci očakávajú. Keď sú bezpečnostné protokoly zavedené, môžete sa pripraviť na finálnu rozhodovaciu otázku: Mali by ste investovať do vlastného zariadenia alebo spolupracovať s odbornými službami?

Voľba medzi investíciou do zariadenia a profesionálnymi službami

Ovládete technológiu, rozumiete materiálom a viete, ako optimalizovať náklady – teraz prichádza kľúčová otázka, pred ktorou stojí každá rastúca prevádzka: Mali by ste investovať do vlastného laserového rezača kovov alebo spolupracovať so službami pre laserové rezanie kovov, ktoré už disponujú potrebným zariadením a odbornosťou? Toto rozhodnutie ovplyvní vaše alokovanie kapitálu, prevádzkovú flexibilitu a konkurenčnú pozíciu v priebehu nasledujúcich rokov.

Neexistuje univerzálne riešenie. Podľa analýzy odvetvia spoločnosti GF Laser , najlepší prístup závisí od vašich konkrétnych objemov, rozpočtu, požiadaviek na materiál a dlhodobej obchodnej stratégie. Mnohé úspešné prevádzky sa v skutočnosti začínajú outsourcovaním a následne premiestňujú kapacity dovnútra, keď rastie dopyt – zatiaľ čo iné udržiavajú hybridné modely neurčito dlho, pričom využívajú externých partnerov pre nadprodukciu alebo špecializovanú prácu.

Rozhodovací rámec nákupu vs. outsourcingu pre vašu prevádzku

Kedy má finančný zmysel vlastniť stroj na laserové rezanie kovov? A kedy vyhľadávanie „služby laserového rezu okolo mňa“ prináša lepšiu hodnotu? Pozrime sa na faktory, ktoré ovplyvňujú rozhodnutie v každom smere.

Faktory podporujúce investíciu do vlastného vybavenia

- Vysoký objem, konzistentný dopyt: Ak denne vyrábate rovnaké alebo podobné súčiastky, úspory na kus sa rýchlo kumulujú. Vysoká frekvencia rezu odôvodňuje kapitálovú investíciu.

- Proprietárne dizajny vyžadujúce dôvernosť: Keď záleží na ochrane duševného vlastníctva, uchovávanie citlivých návrhov vo vnútri spoločnosti eliminuje riziká vystavenia tretím stranám.

- Potreba rýchlej iterácie: Tímy pre vývoj produktov profitujú z prototypovania v ten istý deň. Prítomnosť vybavenia na mieste umožňuje rýchle cykly návrh-test-oprava bez čakania na externé cenové ponuky a dopravu.

- Požiadavky na kontrolu výroby: Vlastníctvo vybavenia vám poskytuje plnú kontrolu nad plánovaním, štandardmi kvality a zmenami priorít – nemusíte súperiť s inými zákazníkmi o čas strojov.

- Dlhodobé zníženie nákladov: Napriek vysokým počiatočným nákladom (výrobne vhodné vláknové lasery od výrobcov ako Trumpf prevyšujú 600 000 USD) dosahujú prevádzky s trvalo vysokým objemom často nižšie náklady na kus v priebehu času.

Faktory podporujúce outsourcing profesionálnym službám

- Premenná alebo nepredvídateľná poptávka: Keď sa vaše potreby rezania výrazne menia, outsourcing vám umožňuje zväčšiť alebo zmenšiť kapacity bez nutnosti prepravovať nevyužívané vybavenie počas období s nízkou aktivitou.

- Rôznorodé požiadavky na materiál: Poskytovatelia vlastných laserových rezov kovov majú viacero laserových systémov optimalizovaných pre rôzne materiály. Prístup k vláknovým laserom, CO2 systémom a rôznym výkonovým úrovniam cez jedného dodávateľa je výhodnejší než investovanie do viacerých strojov.

- Obmedzené kapitálové prostriedky: Vyhnutie sa nákupom strojov za státisíce eur ušetrí hotovosť pre iné podnikové priority. Žiadne splátky za zariadenia, žiadne odpisové plány.

- Prístup k odborným znalostiam a pokročilej technológii: Profesionálne služby investujú do najnovších zariadení a zamestnávajú skúsených operátorov. Profitujete z ich schopností bez nutnosti prebiehať učebnou krivkou alebo nákladmi na školenia.

- Znížená prevádzková komplexnosť: Vyhnutie sa údržbe strojov, skladovaniu spotrebného materiálu, školeniu operátorov a dodržiavaniu bezpečnostných predpisov zjednodušuje vašu prevádzku. Nechajte si komplexnosť zvládnuť odborníkom.

- Špecifické požiadavky na asistenčné plyny: Rezanie nehrdzavejúcej ocele alebo hliníka vo veľkom objeme vyžaduje veľké množstvo dusíka – čo si vyžaduje pevné inštalácie nádrží, ktoré navyše zvyšujú infraštrukturálne náklady okrem samotného lasera.

Zaujíma vás „laserový rezací stroj neďaleko mňa“ pre občasné projekty? Vo väčšine mestských oblastí nájdete viacerých poskytovateľov služieb s rýchlym vybavením objednávok. Pre špecializované alebo vysokopresné práce neobmedzujte svoje vyhľadávanie geograficky – náklady na dopravu často zaostávajú za rozdielmi v kapacitách jednotlivých poskytovateľov.

Automobilové a priemyselné aplikácie, ktoré zvyšujú dopyt

Porozumenie tomu, ako rôzne odvetvia využívajú laserové rezanie, pomáha objasniť, ktorý prístup najlepšie vyhovuje vašej situácii. Aplikácie sa pohybujú od masívnych konštrukčných komponentov po jemné presné zostavy – každá s odlišnými požiadavkami, ktoré ovplyvňujú rozhodnutie o nákupe alebo odovzdaní do outsourcingu.

Komponenty automobilového podvozku a tlmiacej súpravy:

Automobilový priemysel patrí medzi najväčších spotrebiteľov presného laserového rezania. Nosníky podvozku, uchytenia zavesenia a štrukturálne posilnenia vyžadujú úzke tolerancie a konštantnú kvalitu tisícov identických súčiastok. Pre tieto aplikácie sa zvyčajne viac oplatí spolupracovať s overenými výrobnými partnermi, ktorí kombinujú laserové rezanie s doplnkovými operáciami, ako je tvárnenie a strihanie.

Pre automobilové aplikácie, ktoré vyžadujú kvalitatívne normy certifikované podľa IATF 16949, často dáva zmysel spolupráca s uznávanými výrobcami namiesto budovania vlastných kapacít. Shaoyi (Ningbo) Metal Technology spoločnosti ako demonštrujú, ako odborní výrobní partneri integrujú laserové rezanie so strihaním kovov a presnými zostavami – a ponúkajú komplexné riešenia pre súčiastky od 5-dňového rýchleho prototypovania až po automatizovanú sériovú výrobu. Tento komplexný prístup zabezpečuje podporu pri navrhovaní pre výrobu (DFM) a rýchle zasielanie cenových ponúk, ktoré by bolo ťažké dosiahnuť len pomocou vlastného vybavenia.

Dieliach lietadiel:

Súčasti pre letecký priemysel vyžadujú vynikajúcu presnosť a stopovateľnosť materiálov. Prísne certifikačné požiadavky odvetvia – AS9100, NADCAP a kvalifikácie špecifické pre materiál – často robia z vonkajšieho zdrojovania u špecializovaných dodávateľov praktickejšiu voľbu než pokus o internú certifikáciu. Tieto súčasti zvyčajne zahŕňajú exotické zliatiny, ako je titán a špecializované druhy hliníka, ktoré profitujú z odbornosti poskytovateľov s hlbokými znalosťami materiálov.

Architektonické panely a dekoratívne prvky:

Architektonické aplikácie využívajú umenie laserového rezania. Kombinujú estetické požiadavky so štrukturálnym výkonom pri výrobe komplikovaných fasádnych panelov, dekoratívnych mriežok a individuálneho značenia. Tieto projekty často zahŕňajú jedinečné alebo sériovo obmedzené návrhy, kde je výhodnejšie zdrojovanie zvonku – náklady na nastavenie a učebná krivka neoprávňujú investíciu do zariadení pre príležitostnú dekoratívnu prácu.

Skriene pre presné prístroje:

Lekárske prístroje, vedecké inštrumenty a elektronické skrine vyžadujú najtesnejšie tolerancie, ktoré môže dosiahnuť laserové rezanie. Tieto aplikácie často vyžadujú sekundárne operácie – tvárnenie, vkladanie hardvéru, úpravu povrchu – ktoré profitujú z kompletných výrobných partnerov ponúkajúcich integrované schopnosti.

Hybridný prístup si zasluhuje vážne zváženie. Mnoho úspešných prevádzok vlastní vybavenie na kľúčové práce s vysokým objemom, pričom udržiava vzťahy so zahraničnými poskytovateľmi pre prebytočnú kapacitu, špecializované materiály alebo schopnosti, ktoré presahujú ich interné systémy. Tento model kombinuje cenové výhody vlastníctva s flexibilitou outsourcovania – prispôsobuje sa kolísaniu dopytu bez odmietania práce alebo prebytočnej kapacity.

Akoúkoľvek cestou sa rozhodnete, pamätajte, že rozhodnutie o laserovom rezaní nie je trvalé. Začnite tam, kde vás aktuálna situácia vedie, a postupne sa vyvíjajte spolu s rastom vášho podnikania. Výrobcovia, ktorí prekvitajú, sú tí, ktorí pravidelne prehodnocujú svoj prístup – zabezpečujúc tak, aby ich výrobná stratégia krok za krokom sledovala meniace sa trhové požiadavky a technologický pokrok.

Často kladené otázky o laserovom rezaní plechov

1. Je možné rezať plechy laserom?

Áno, laserové rezačky efektívne spracúvajú rôzne kovy vrátane ocele, hliníka, titánu, mosadze a medi s vynikajúcou presnosťou. Moderné vláknové lasery dosahujú tolerancie až ±0,1 mm pri tenkých materiáloch, čo ich robí ideálnymi pre automobilový, letecký a architektonický priemysel. Pri odrazivých kovoch ako hliník a meď sú vláknové lasery nevyhnutné, pretože tieto materiály spracúvajú bez rizika spätného odrazu, ktorý môže poškodiť systémy CO2.

2. Koľko stojí laserové rezanie kovov?

Laserové rezanie ocele typicky stojí 13–20 USD za hodinu strojového času. Skutočná cena však závisí od druhu a hrúbky materiálu, zložitosti rezu a celkovej vzdialenosti, množstva (nastavovacie náklady rozložené na väčšie objednávky) a požiadaviek na kvalitu hrán. Jednoduchá súčiastka stojí výrazne menej ako komplikovaný dizajn zo stejného plechu. Objemové zľavy môžu dosiahnuť až 70 % pri veľkoobjemných objednávkach a optimalizáciou vášho dizajnu – zjednodušením geometrie a použitím tenších materiálov – sa efektívne znížia náklady.

3. Ktoré materiály nie je možné rezať na laserovej rezačke?

Štandardné laserové rezačky nemôžu bezpečne spracovávať PVC, Lexan, polycarbonát a určité druhy styrénu kvôli uvoľňovaniu toxických vôní. Pri kovoch majú CO2 lasery problém s vysoko reflexnými materiálmi, ako je hliník, meď a mosadz – tieto vyžadujú vláknovú laserovú technológiu. Navyše niektoré povlakové kovy a kompozity uvoľňujú nebezpečné výpary pri odpareni, čo si vyžaduje overenie materiálu pred rezaním a vhodné vetracie systémy.

4. Aký je rozdiel medzi vláknovým laserom a CO2 laserom pri rezaní kovov?

Vláknové lasery pracujú na vlnovej dĺžke 1,064 mikrometra s účinnosťou energie 35 %, vynikajú pri rezaní reflexných kovov a vyžadujú minimálnu údržbu s životnosťou až 100 000 hodín. CO2 lasery používajú vlnovú dĺžku 10,6 mikrometra s účinnosťou 10–20 % a nemôžu bezpečne rezať reflexné kovy. Vláknové lasery spotrebujú približne jednu tretinu energie oproti CO2 systémom pri rovnakých úlohách a režú tenké materiály až 3-násobne rýchlejšie, čo ich robí preferovanou voľbou pre špecializovanú výrobu kovov.

5. Má nákup laserového rezacieho stroja alebo odovzdať prácu odborným službám?

Vyberte si vlastné vybavenie pre stabilnú poptávku s vysokým objemom, vlastné návrhy vyžadujúce dôvernosť a potreby rýchleho prototypovania. Zdrojte zvonku, keď sa mení poptávka, potrebujete rôznorodé možnosti materiálov alebo je dôležitá ochrana kapitálu. Mnohé úspešné prevádzky používajú hybridné modely – vlastnia vybavenie pre kľúčové práce a spolupracujú so výrobcami certifikovanými podľa IATF 16949, ako je Shaoyi, pre špecializované automobilové komponenty vyžadujúce integrované kovanie a tvárnenie.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —