Ovládnutie tolerancií pre vlastné tvarovanie: Praktický sprievodca

Ovládnutie tolerancií pre vlastné tvarovanie: Praktický sprievodca

ZKRATKA

Špecifikácia tolerancií pre vlastné extrúzie znamená určenie povoleného odchýlenia od nominálnych rozmerov návrhu, aby sa zabezpečil správny prichytenie, funkčnosť a výkon. Tento kľúčový proces zahŕňa vyváženie presnosti a výrobných nákladov. Medzi hlavné aspekty patrí materiál (hliník oproti plastu), zložitosť profilu, hrúbka stien a konzultácia priemyselných noriem, ako napríklad tie od The Aluminum Association.

Pochopenie základov extrúznych tolerancií

Pri každom výrobnom procese je nemožné dosiahnuť dokonalé rozmery vždy. Tolerance pri extrúzii určujú akceptovateľný rozsah odchýlok pre špecifikované rozmery súčiastky. Ako uvádzajú odborníci na plastovú extrúziu, ide o kľúčové parametre, ktoré stanovujú povolenú odchýlku od nominálneho návrhu. Tieto odchýlky sú zvyčajne vyjadrené ako hodnota plus-mínus (napr. ±0,01 palca) a sú základom pre kontrolu kvality a funkčnosť súčiastky.

Nedá sa dostatočne zdôrazniť význam správne definovaných tolerancií. Priamo ovplyvňujú tri kľúčové oblasti: príľahlosť, funkčnosť a náklady. U komponentov, ktoré sa musia zoskupovať s inými dielmi, zabezpečujú tolerance správnu príľahlosť bez interferencie alebo voľnosti. Z hľadiska funkcie zaručujú, že diel bude plniť svoju funkciu podľa očakávaní aj za prevádzkového zaťaženia. Kľúčové je, že tolerance majú významný vplyv na náklady; neopodstatnene tesné tolerance môžu dramaticky zvýšiť náklady na nástroje, spomaliť rýchlosť výroby a viesť k vyššiemu percentu zamietnutých výrobkov. Naopak, dobre premyslené tolerance učinia výrobu rýchlejšou a hospodárnejšou.

Tolerance sa zvyčajne delia na dva typy: štandardné a presné. Štandardné tolerance sú priemyslom akceptované limity publikované organizáciami ako The Aluminum Association . Tieto tvoria ekonomický základ pre väčšinu bežných aplikácií a zabezpečujú určitú mieru konzistencie medzi rôznymi výrobcami. Presné alebo vlastné tolerancie sú prísnejšie limity vyžadované pre diely s komplexnými požiadavkami na montáž alebo vysokovýkonné aplikácie. Napriek vyššej presnosti si vyžadujú pokročilejšie nástroje a kontrolu procesu, čo zvyšuje celkové náklady.

Kľúčové faktory, ktoré ovplyvňujú tolerancie pri extrúzii

Tolerancie dosiahnuteľné pri vlastnej extrúzii nie sú ľubovoľné; sú ovplyvnené kombináciou fyzikálnych a mechanických faktorov. Dôkladné pochopenie týchto premenných počas návrhovej fázy je kľúčové pre vytvorenie výrobku, ktorý je vyrábateľný a ekonomicky výhodný.

Typ a vlastnosti materiálu

Materiál, ktorý sa tlačí, je hlavným určujúcim faktorom pri riadení tolerancií. Rôzne materiály sa správajú odlišne pri teplote a tlaku počas procesu extrúzie. Napríklad mäkšie hliníkové zliatiny, ako napríklad 6063, sa všeobecne ľahšie extrudujú a môžu udržať tesnejšie tolerance než tvrdšie, vysoce pevné zliatiny, ako napríklad 6061. Podobne u plastov materiály s vysokou mierou tepelnej rozťažnosti a smršťovania môžu po ochladení vykazovať väčšiu rozmernú variabilitu, čo udržanie tesných tolerancií komplikuje.

Zložitosť profilu

Geometria extrudovaného profilu hrá významnú úlohu. Jednoduché, plné a symetrické tvary sa dajú najľahšie kontrolovať. So zvyšujúcou sa zložitosťou sa zvyšuje aj náročnosť udržania tesných tolerancií. Medzi problematické prvky patria:

- Duté profily: Tieto vyžadujú zložitejšie formy a starostlivú kontrolu toku materiálu, aby sa zabezpečila konzistentná hrúbka stien.

- Nesymetrické prvky: Nevyvážené návrhy môžu spôsobiť nerovnomerný tok materiálu a deformáciu počas chladenia.

- Hlboké, úzke kanály: Tieto prvky môžu byť pre materiál ťažko rovnomerne zaplniteľné.

- Ostré rohy: Ideálne ostré rohy je veľmi ťažké dosiahnuť; často je praktickejšie a výrobnejšie uviesť malý polomer zaoblenia.

Tloušťka stien a rovnomernosť

Udržiavanie rovnomernej hrúbky stien po celom profile je nevyhnutné. Výrazné rozdiely v hrúbke môžu spôsobiť, že rôzne časti profilu chladnú rôznymi rýchlosťami. Toto nerovnomerné ochladzovanie je hlavnou príčinou vnútorného pnutia, ktoré môže viesť k skresleniu, krúteniu alebo vybočeniu finálneho dielu. Počas návrhu je snaha o čo najrovnomernejšie steny zásadným princípom konštrukcie s ohľadom na výrobnosť (DFM).

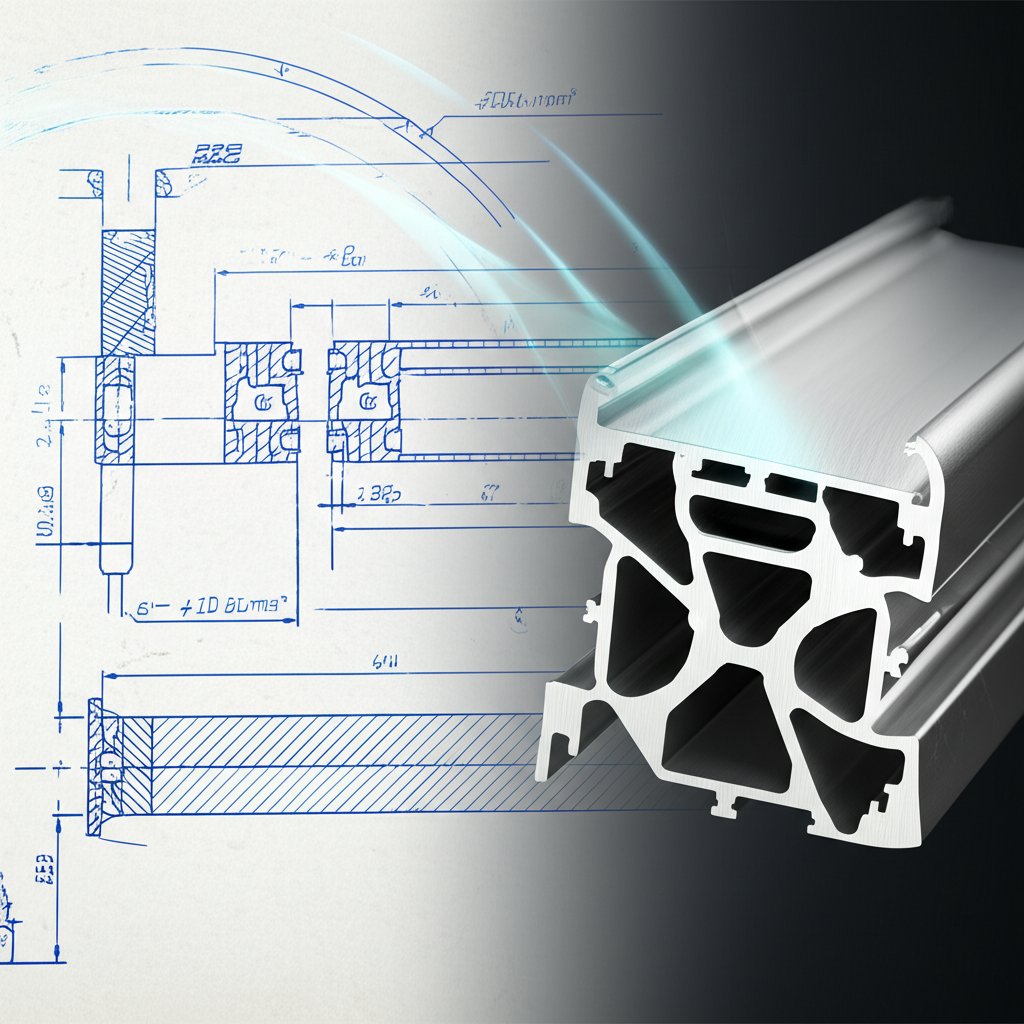

Návrh a kvalita formy

Profilová matrica je nástroj, ktorý tvaruje materiál, a jeho kvalita je rozhodujúca. Dobre navrhnutá matrica vyrobená z kvalitnej nástrojovej ocele skúseným nástrojárom dokáže kompenzovať možné problémy s tokom materiálu a predpovedať, ako sa profil môže skrútiť pri chladení. Presnosť matice sa priamo prenáša na rozmerovú presnosť a konzistenciu extrudovaných dielov. Investovanie do kvalitných nástrojov je základom dosiahnutia tesných a opakovateľných tolerancií.

Praktický sprievodca určovaním tolerancií vo vašom návrhu

Preloženie teoretických poznatkov do praktickej, jasne definovanej špecifikácie je posledným krokom, ktorý zabezpečí, že vaša vlastná extrúzia bude spĺňať požadované podmienky. Používanie štruktúrovaného postupu pomáha jasne komunikovať vaše požiadavky výrobcovi a predchádza nákladným chybám.

- Identifikujte rozmery kritické pre funkciu. Nie všetky rozmery súčiastky sú rovnako dôležité. Analyzujte svoj návrh, aby ste určili, ktoré prvky sú kritické pre prichytenie, montáž alebo výkon. Tieto zreteľne označte na technických výkresoch. Tento prístup umožňuje výrobcovi uplatniť prísnejšie kontroly tam, kde je to nevyhnutné, a zároveň použiť ekonomickejšie štandardné tolerance inde.

- Konzultujte tabuľky priemyslových noriem. Pred stanovením vlastných hodnôt vždy začnite s priemyslovými normami. Pre hliník je hlavným zdrojom Aluminum Standards and Data publikácia od The Aluminum Association, na ktorú sa odkazuje Aluminum Extruders Council . Tieto tabuľky poskytujú stanovené tolerance pre rozmery, priamosť, skrútenie a ďalšie geometrické vlastnosti na základe veľkosti a tvaru profilu.

- Vykonajte analýzu nákladov a prínosov. Pre každý kritický rozmer vyhodnoťte, či je postačujúca štandardná tolerancia. Ak je potrebná tesnejšia tolerancia, uvedomte si, že pravdepodobne povedie k vyšším nákladom. Cieľom je uviesť najširšiu možnú toleranciu, ktorá stále zabezpečí správne fungovanie súčiastky, čím sa predchádza neopodstatnenému zvyšovaniu výrobných nákladov.

- Dokumentujte tolerancie jasne na výkresoch. Používajte štandardizované označenie na určenie tolerancií vo vašich technických výkresoch. Hoci bežné označenie plus/mínus (±) je časté, pre zložitejšie geometrické vzťahy zvažte použitie geometrického tolerovania a kótovania (GD&T). GD&T je symbolický jazyk, ktorý poskytuje presnejší spôsob definovania povoleného odchýlok tvaru, orientácie a polohy prvkov súčiastky.

- Spolupracujte so svojim výrobcom. Zapojte svojho partnera pre extrúziu už v počiatočnej fáze návrhu. Skúsený výrobca profilov extrúziou môže poskytnúť neoceniteľnú spätnú väzbu týkajúcu sa výrobnej vhodnosti vášho návrhu a pomôže vám stanoviť realistické a nákladovo efektívne tolerancie. Pre automobilové projekty vyžadujúce presne navrhnuté komponenty zvážte overeného partnera ako Shaoyi Metal Technology , ktorý ponúka komplexnú jednostopovú službu od rýchleho prototypovania až po výrobu v plnom rozsahu v rámci prísneho systému kvality certifikovaného podľa štandardu IATF 16949. Skorá spolupráca zabraňuje nákladným prepracovaniam a oneskoreniam vo výrobe.

Pohyb v rámci priemyselných noriem pre hliník a plasty

Priemyselné normy poskytujú spoločný jazyk medzi konštruktérmi a výrobcami, čím zabezpečujú konzistenciu a kvalitu. Ešteže systém noriem sa výrazne líši medzi hliníkom a plastmi.

Normy pre extrúziu hliníka

Hliníkový priemysel je dobre regulovaný komplexným súborom noriem, ktoré spravuje najmä The Aluminum Association. Tieto normy, podrobné v dokumentoch dostupných od MK Metal , zahŕňajú širokú škálu geometrických a rozmerových vlastností. Komunikácia so svojím dodávateľom v súvislosti s týmito štandardnými toleranciami je kľúčom k efektívnemu procesu. Niekoľko najbežnejších typov je:

| Typ tolerancie | Popis |

|---|---|

| Prierezová | Riadi povolené odchýlky rozmerov profilu, ako sú výška, šírka a hrúbka steny. |

| Rovnosť | Meria maximálnu povolenú odchýlku od dokonale rovnej čiary pozdĺž dĺžky tvarovaného profilu. |

| Krúcenie | Definuje povolené skrútenie profilu pozdĺž jeho pozdĺžnej osi, často merané v stupňoch na stopu. |

| Rovnosť | Platí pre rovinné povrchy a meria ich odchýlku od dokonalej roviny. |

| Uholnosť | Riadi prijateľnú variáciu uhla medzi dvoma povrchmi, zabezpečuje, že roh s uhlom 90° bude v rámci špecifikovaného rozsahu (napr. 90° ±1°). |

Tolerancie plastového tvarovania

Na rozdiel od hliníka priemysel plastových profilov nemá jednotnú, všeobecne prijatú súpravu tolerančných noriem. Tolerance pre plasty závisia vysoko od konkrétneho materiálu, zložitosti profilu a vlastných možností výrobcu. Rôzne plasty majú jedinečné vlastnosti, ako napríklad tepelnú rozťažnosť a mieru smršťovania, ktoré výrazne ovplyvňujú rozmerovú stabilitu. Preto je nevyhnutné úzko spolupracovať so svojim výrobcom plastových profilov, aby ste definovali dosiahnuteľné tolerance pre vašu konkrétnu aplikáciu a voľbu materiálu. Prototypovanie a skúšobné výroby sú často nevyhnutné na overenie tolerancií pred zahájením plnej výrobnej série.

Často kladené otázky

1. Ako špecifikujete toleranciu?

Tolerance sú uvedené na inžinierskych a technických výkresoch. Zvyčajne sa to robí pomocou symbolu plus-mínus (±) vedľa rozmeru (napr. 1,500" ±0,010"). Pre zložitejšie požiadavky týkajúce sa tvaru alebo polohy prvku sa používajú symboly geometrickej tolerancie (GD&T) v súlade so štandardmi ako ASME Y14.5.

2. Aká je tolerancia pri extrúzii materiálu?

Neexistuje jediná tolerancia pre extrúziu materiálu, pretože sa veľmi líši. Faktory zahŕňajú materiál (hliník, PVC, ABS), veľkosť a zložitosť profilu a kvalitu nástrojov. U hliníka môžu štandardné rozmery tolerancie dosahovať od ±0,008" pre malé prvky až po viac ako ±0,100" pre veľmi veľké profily. Tolerance pri extrúzii plastov sú často voľnejšie kvôli tepelnému rozťahovaniu. Vždy konzultujte odborné normy alebo výrobcu pre konkrétne rozsahy.

3. Ako definovať limity tolerancie?

Tolerančné limity sú definované na základe funkčných požiadaviek súčiastky. Proces zahŕňa identifikáciu rozmerov, ktoré sú kritické pre správne uloženie a funkciu súčiastky, vykonanie analýzy nákladov a prínosov za účelom vyhnutia sa nadmernému zužovaniu tolerancií a pochopenie možností výrobného procesu. Limity by mali byť čo najširšie, pričom musí byť stále zabezpečená správna funkcia súčiastky.

4. Ako si vybrať správne tolerance?

Výber správnych tolerancií zahŕňa viacstupňový postup. Najprv identifikujte kľúčové prvky vášho dizajnu. Po druhé, použite tabuľky štandardných priemyselných tolerancií ako východiskový bod. Po tretie, určte, či niektoré prvky vyžadujú užšie, špeciálne tolerance z dôvodu výkonu. Nakoniec, a to najdôležitejšie, spolupracujte so svojím výberom výrobcu profilovania, aby ste potvrdili, že vaše stanovené tolerance sú pre ich proces dosiahnuteľné a hospodárne.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —