Praženie kovových závesov výfuku: Technické špecifikácie a výrobné normy

ZKRATKA

Kovové lisy pre výfukové závesy sú dominantnou výrobnou metódou pre originálne vybavenie (OEM) a komponenty automobilovej podvozkovej súpravy s vysokým objemom výroby v dôsledku ich vynikajúcej opakovateľnosti a nákladovej efektívnosti. Hoci existujú jednoduché drôtené tvary, lisované konzoly poskytujú potrebnú štrukturálnu tuhosť na riadenie NVH (hluk, vibrácie a drsnosť) v moderných výfukových systémoch. Pre inžinierov a manažérov nákupu je kľúčovou súčasťou rozhodovacieho procesu výber vhodného materiálu – bežne SAE 1008 jemná oceľ pre hospodárnosť alebo 409/304 nehrdzavejúca oceľ pre odolnosť voči korózii – a jeho správne spárovanie so zodpovedajúcim lisovacím procesom, ako napríklad postupné lisovanie v diesových nástrojoch pre sériovú výrobu. Táto príručka prehliada technické špecifikácie, materiálovú vedu a výrobné normy potrebné na zabezpečenie trvanlivých výfukových závesov.

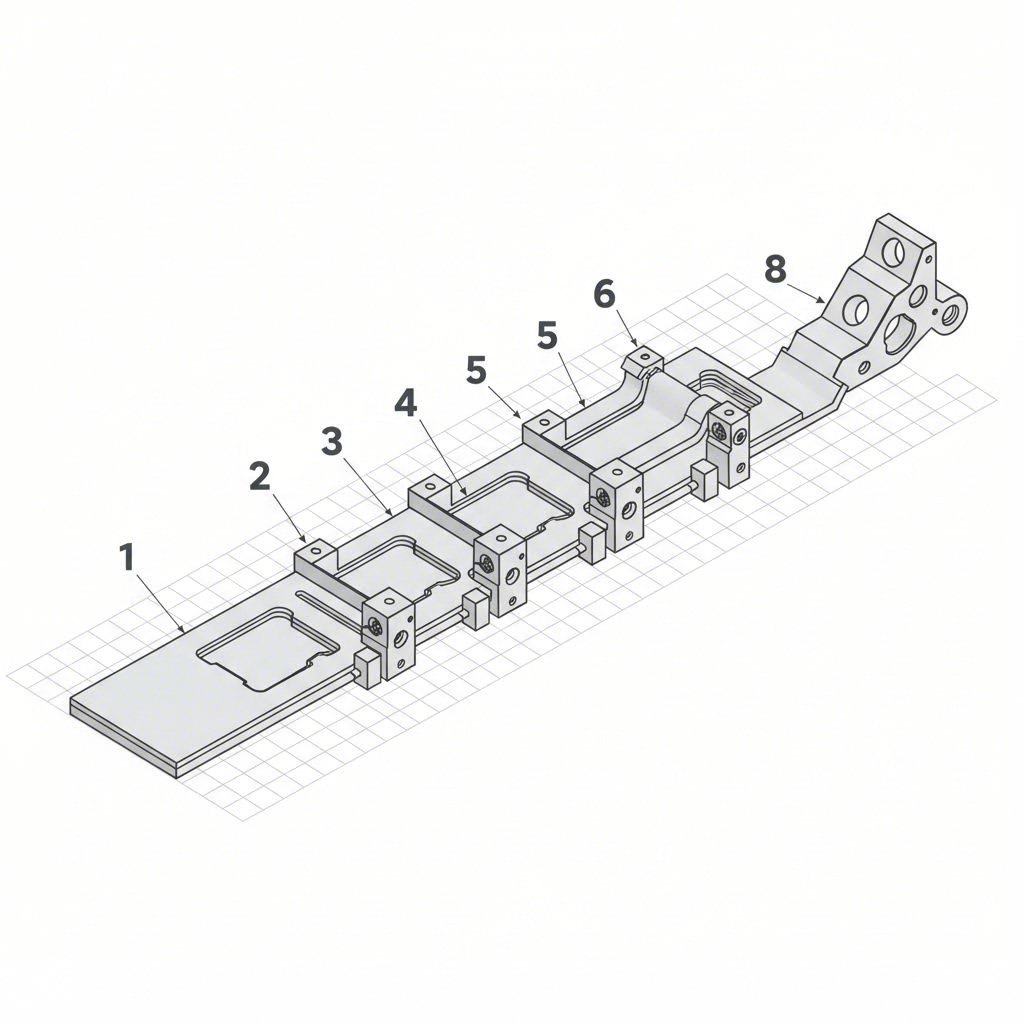

Anatómia lisovanej výfukovej závesnej konzoly

Výfukové zavesenie je viac než jednoduchý hák; ide o ladený systém navrhnutý tak, aby izoloval karosériu vozidla od intenzívnych vibrácií a tepelného rozťahovania výfukového systému. Lisovaná kovová súčasť tvorí tuhý rozhranie, zatiaľ čo gumový izolátor (alebo „biscuit“) zabezpečuje tlmenie.

Existujú tri hlavné konfigurácie vyrábané lisovaním kovu:

- Lisované zostavy konzôl: Ide o komplexné tvary vyrobené z plechu, ktoré často obsahujú zosilňujúce žebra na predchádzanie únave materiálu. Zvyčajne sa zvárajú na karosériu vozidla alebo na výfukovú rúrku.

- Tyčové typy s lisovanými prírubami: Oceľová tyč je ohnutá do požadovaného tvaru a zváraná na plochú lisovanú prírubu. Tento hybridný dizajn umožňuje flexibilné vedenie, pričom zároveň zabezpečuje pevné pripevnenie skrutkami.

- Zavesenie s nalepenou gumou na kov: Ako podrobne popisuje Custom Rubber Corp , tieto vysokovýkonné jednotky zahŕňajú vstrekovanie gumy priamo na plechový nosný krúžok. Tento proces vyžaduje, aby bol plech voľný od oleja a ostrí, aby sa zabezpečilo správne prepojenie tepelne aktivovanej lepidla a zabránilo sa delaminácii za zaťaženia.

Materiálová veda: 409 vs. 304 vs. Plech

Výber suroviny je najdôležitejším technickým rozhodnutím, ktoré ovplyvňuje životnosť a náklady súčiastky. Automobilové štandardy zvyčajne stanovujú použitie materiálov, ktoré odolávajú cestným soliam, tepelným cyklom a trvalému vibráciám.

SAE 1008/1018 Plech

Plech sa bežne používa pri suchých aplikáciách (blíž k výfuku), kde sú teploty nižšie, alebo pre zavesenie, ktoré bude neskôr e-lakové alebo zinkované. Ponúka vynikajúcu tvárnosť s minimálnym prúdenie späť (sklon kovu k návratu do pôvodného tvaru po tvárnení). Bez ochrannej vrstvy však rýchlo zlyhá pri testoch so striekaním soľným aerosólom.

nerezová oceľ 409 (feritická)

Toto je priemyselný pracovný kôň pre výfukové komponenty. Obsahuje približne 11 % chrómu, čo zabezpečuje primeranú odolnosť voči korózii za nižšiu cenu ako 304. Výrobcovia ako E&E Manufacturing sa špecializujú na tvárnenie materiálu 409 pre plášte tlmičov a závesy, pretože ponúka rovnováhu medzi trvanlivosťou a tvárniteľnosťou. Môže sa objaviť povrchová hrdza (patina), no štrukturálne zlyhanie je zriedkavé.

nehrdznivá oceľ 304 (austenitická)

Používa sa pre kvalitné alebo estetické „studené“ diely, pričom 304 ponúka vynikajúcu odolnosť voči korózii vďaka vyššiemu obsahu niklu. Avšak to predstavuje výrobnú výzvu: zpevnenie tvárnením . Počas tvárnenia sa kov stáva tvrdším a krehkejším. Nástroje musia byť navrhnuté so špecifickými povlakmi (napr. TiCN) na zabránenie zaseknutiu a rýchlosť lisu možno bude treba upraviť.

| Kvalitná trieda | Odolnosť proti korózii | Tvárniteľnosť | Nákladový faktor | Typické použitie |

|---|---|---|---|---|

| SAE 1008 (pokované) | Nízka (závisí od povlaku) | Výborne | $ | Uchytenia na podvozku |

| oceľ 409 | Stredná (feritická) | Dobrá | $$ | OEM závesy výfukových tlmičov |

| nerdzidelná ocel 304 | Vysoká (austenitická) | Náročná (zpevňuje sa tvárnením) | $$$ | Luxusné / náhradné diely |

Výrobný proces: postupné vs. prenosové matrice

Pochopenie kovového strihania pomáha zákupným pracovníkom vyhodnotiť kapacitu a kvalitatívny potenciál dodávateľa. Voľba medzi postupnými a prenosovými matricami závisí predovšetkým od objemu výroby a zložitosti súčiastky.

Progresívne razenie

Pre veľkoobjemové OEM zmluvy (50 000+ kusov/rok) je štandardom strihanie postupnými maticami. Do lisu sa privádza nepretržitý pás kovu a súčiastka sa tvorí postupne (vysekávanie, vŕtanie, tváranie, kalibrovanie) pri každom zdvihu. To zabezpečuje vysokú rozmerovú opakovateľnosť, ktorá je nevyhnutná pre automatizované montážne linky.

Prenosová matica a jednostupňové spracovanie

Pri nižších objemoch alebo väčších, hlbších dieloch prenášajú transferové matrice polotovar medzi stanicami pomocou mechanických článkov. To umožňuje zložitejšie geometrie, ktoré by mohli pri pokročilej strihovej matrici trhnúť kovový pás. Špecializovaní dodávatelia často používajú lisy s významnou uzatváracou silou až do 600 ton na spracovanie hrubších plechov potrebných pre vysoce zaťažené podvozkové zavesenie výfukov.

Druhotné operácie a montáž

Hrubé kovanie zriedkavo predstavuje hotový výrobok. Ako uvádza Erin Industries , výrobný tok často zahŕňa druhotné ohýbanie rúr, tvarovanie (swaging) a zváranie (MIG/TIG/bodové) na vytvorenie kompletných zostáv zavesenia. Integrácia týchto služieb pod jednou strechou zníži logistické náklady a problémy s kvalitou.

Inžinierske riešenie pre trvanlivosť a NVH

Inžiniersky „tajomstvom“ kvalitného výfukového závesu je jeho schopnosť pôsobiť ako filter vibrácií. Príliš tuhé zavesenie bude prenášať hluk motora do kabíny; príliš mäkké umožní výfuku kývať sa a narážať na spodok karosérie.

Izolácia NVH: Ploché závory sú často navrhnuté so špecifickou „ladenou“ tuhosťou. Inžinieri pridávajú žebra alebo okraje do tvarovaného profilu nielen pre pevnosť, ale aj pre posun vlastnej rezonančnej frekvencie dielu mimo prevádzkové frekvencie motora. Tým sa zabráni drnčaniu alebo praskaniu závesu spôsobenému únavou materiálu pri rezonancii.

Životnosť pri únave: Ohybové polomery pri tvárnení z nerezovej ocele je potrebné starostlivo vypočítať. Ak je ohyb príliš ostrý, môžu vzniknúť mikrotrhliny počas procesu tvárnenia (najmä pri kalením 304 nerezovej ocele). V priebehu času bude tepelná rozťažnosť výfukového systému spôsobovať šírenie týchto trhlín, čo povedie k poruche. Poprední výrobcovia používajú simulačný softvér na predpovedanie rizika ztenčovania a vzniku trhlín ešte pred vyrobením lisovacej formy.

Návod na zabezpečenie dodávok: Výber výrobcu

Pri výbere partnera pre kovové kľúčovanie komponentov výfuku sa neobmedzujte len na jednoduché metriky ceny za diel. Kľúčová je schopnosť škálovať od prototypu po hromadnú výrobu bez kompromitovania kvality. Dodávatelia by mali mať certifikácie ako IATF 16949 , ktorá je povinná pre väčšinu automobilových dodávacích reťazcov.

Kľúčové otázky, ktoré by ste mali položiť potenciálnym dodávateľom:

- Nosnosť: Majú lisy schopné spracovať vysokopevnostnú nehrdzavejúcu oceľ? Napríklad výrobcovia ako Shaoyi Metal Technology využívajú lisy až do 600 ton, aby zabezpečili presné tvorenie hrubostenných komponentov a premostili medzeru medzi rýchlym prototypovaním a vysokozdružnou výrobou.

- Nástrojársky kapacita: Navrhujú a vyrábajú tvárniace nástroje interným spôsobom? Interná výroba nástrojov skracuje dodacie lehoty pri inžinierskych úpravách.

- Skúšobné zariadenia: Vedia vykonávať skúšku odolnosti voči solnému roztoku (ASTM B117) a ťahovú skúšku priamo na mieste, aby overili špecifikácie materiálu?

Záver

Kovové strihanie výfukových závesov je disciplína, ktorá spája materiálovú vedu s presnou výrobou. Až na to, či sa použije nehrdzavejúca oceľ 409 pre sériovú výrobu alebo mäkká oceľ pre rámový upevňovací prvok, úspech dielu závisí od správneho výberu procesu a prísneho dodržiavania geometrických tolerancií. Porozumením vzájomného pôsobenia medzi vlastnosťami materiálu a dynamikou nástrojov môžu nákupní zabezpečiť dodávateľov komponentov, ktoré vydržia náročné podmienky prostredia podvozka automobilu.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —