Piestovanie automobilových pántov: proces, materiály a stratégie zabezpečovania dodávok

ZKRATKA

Kovové razenie dverných pántov je vysokopresný výrobný proces určený na produkciu trvalých, konzistentných komponentov vo veľkom merítku. Použitím progresívne razenie , výrobcovia môžu previesť cievkový plech (oceľ, nehrdzavejúca oceľ, mosadz) na hotové panty s tesnými toleranciami (často do ±0,076 mm) v jednom nepretržitom procese. Táto metóda ponúka vyššiu efektivitu v porovnaní s liatím alebo obrábaním, čo ju robí priemyselným štandardom pre bytové, komerčné a automobilové aplikácie. Pre zákazníckych pracovníkov a inžinierov je pochopenie jemných rozdielov vo výbere materiálu, mechanike valcovania čĺnkov a možnostiach povrchovej úpravy kritické pre nákup kvalitných komponentov.

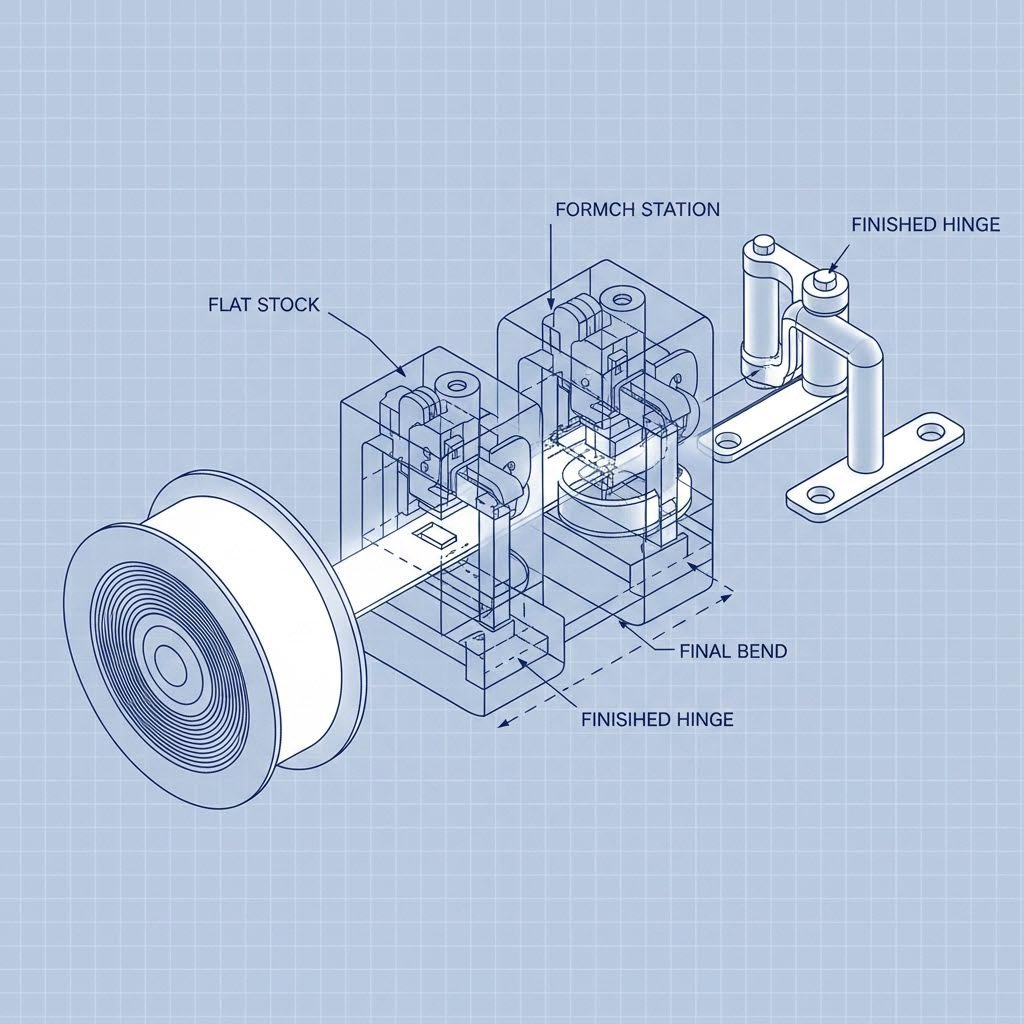

Výrobný proces: Postupné klenutie pomocou matrice

Pre vysoké objemy výroby predstavuje tvárnenie progresívnymi výstrežkami vrchol efektívnosti pri výrobe kĺbov. Na rozdiel od jednostupňového tvárnenia, ktoré vyžaduje viacero krokov manipulácie, progresívne výstrežky vykonávajú sériu operácií na kovovej páske, zatiaľ čo sa posúva cez lis. Táto metóda je obzvlášť dôležitá pre výrobu výrobcom špeciálne kĺbové kĺby kde konzistencia tisícov kusov je nepodmienenou podmienkou.

Proces zvyčajne sleduje presnú postupnosť:

- Kŕmenie: Kovová cievka je privádzaná do lisu kontrolovanou rýchlosťou.

- Piercing a Výstrih: Dierovacie nástroje vytvárajú otvory pre skrutky a strihujú vonkajší tvar listu kĺbu.

- Tvarenie a ohýbanie: Plochý kov je ohýbaný, aby vytvoril posunuté listy alebo špecifické architektonické prvky.

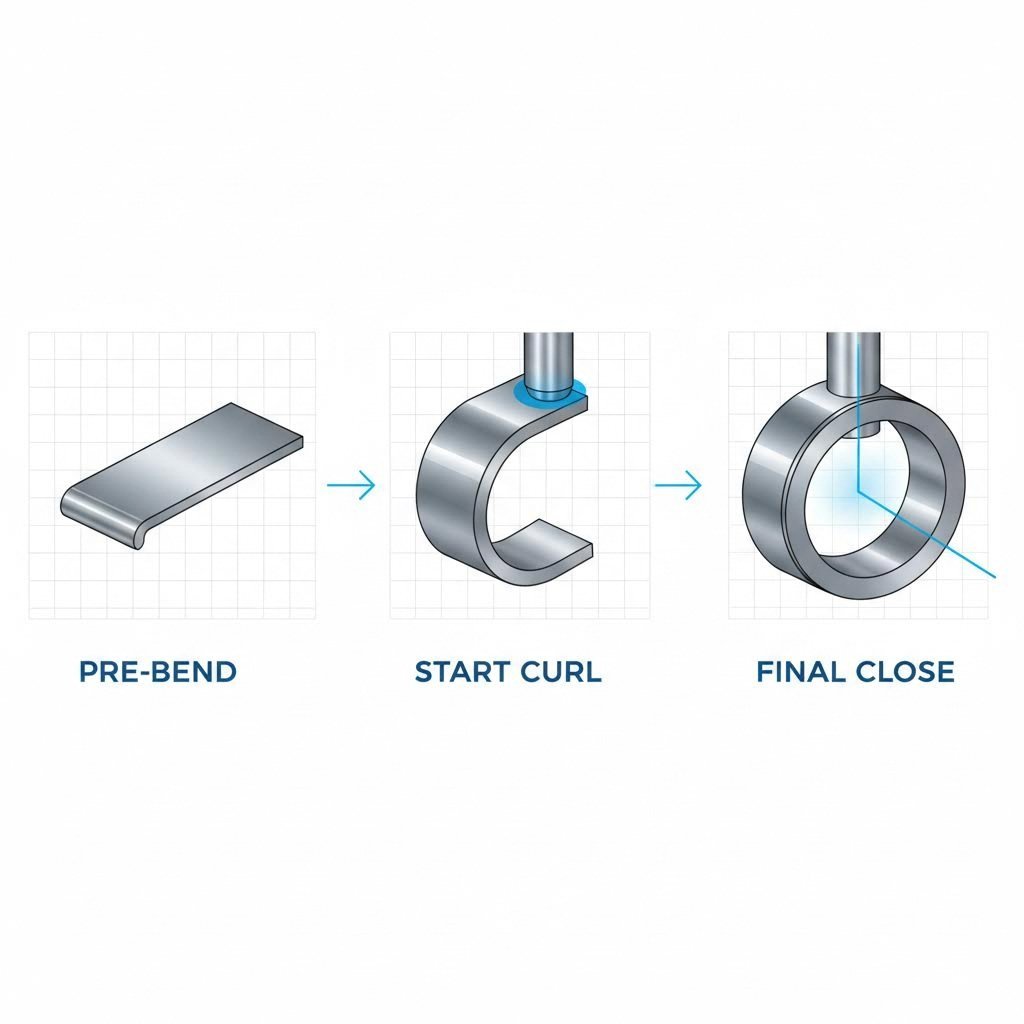

- Ohýbanie čeplu: Toto je najdôležitejší krok pre kĺby. Kov je valcovaný tak, aby vytvoril dutý čep, ktorý bude obsahovať čap. Tento krok vyžaduje presné nástroje, aby bol čep dokonale okrúhly a zarovnaný.

Aj keď jednoduchšie metódy, ako je tvárnenie prenosovou formou alebo laserové rezanie (často používané pri výrobe prototypov na mieru ), ponúkajú flexibilitu pre malé série, postupné tvárnenie nemá prekonané rýchlosťou. Výrazne zníži pracovné náklady a časy cyklov a poskytuje hotové diely, ktoré vyžadujú minimálne sekundárne spracovanie.

Výber materiálu pre tvárnené panty

Výber správneho materiálu predstavuje rovnováhu medzi mechanickou pevnosťou, odolnosťou voči korózii a nákladmi. Proces tvárnenia je kompatibilný s rôznymi kovmi, no prostredie použitia určuje voľbu.

Bežné materiály pre tvárnenie

| Materiál | Odolnosť | Odolnosť proti korózii | Najlepšie využitie |

|---|---|---|---|

| Zakalená oceľ (CRS) | Ťahové | Nízka (vyžaduje dokončenie) | Štandardné vnútorné dvere, vysokozdružné priemyselné brány. |

| Nerezová ocel (304) | Veľmi vysoké | Ťahové | Kuchyne, kúpeľne, lekárske prostredia. |

| Nerezová oceľ (316) | Veľmi vysoké | Výborne | Námorné prostredia, vonkajšie časti pobrežia, chemické závody. |

| Mosadz | Stredný | Stredná (prirodzene pasivuje) | Dekoratívne nábytok, obnova architektonického dedičstva. |

| Hliník | Nízka-stredná | Vysoká (prirodzene oxiduje) | Ľahké kuchynské skrinky, letecké aplikácie. |

Plochá studenovláčaná oceľ je pracovným koním priemyslu vďaka svojej tvárnosti a nízkym nákladom, ale vyžaduje povrchovú úpravu, aby sa predišlo hrdzi. Naopak, nerezová oceľ ponúka inherentnú ochranu, ale kvôli vyššej medzi klzu vyžaduje lisovacie stroje s vyššou tonážou.

Smernice pre návrh a inžinieringu

Na zabezpečenie výrobnej vhodnosti (DFM) a kontroly nákladov musia inžinieri dodržiavať špecifické konštrukčné obmedzenia nevyhnutné pre proces kovového väznenia. Ignorovanie týchto pravidiel môže viesť k opotrebeniu nástrojov, poruche dielov alebo drahým sekundárnym operáciám.

Kľúčové špecifikácie zahŕňajú:

- Tolerancie: Presné väznenie môže dosiahnuť tesné tolerancie. Poprední výrobcovia často uvádzajú rozsahy medzi 0,05 mm až 0,15 mm pre kritické rozmery, hoci to závisí na hrúbke materiálu.

- Umiestnenie otvorov: Štandardné pravidlo je udržať vzdialenosť medzi otvorom a okrajom dielu aspoň dvojnásobok hrúbky materiálu (2T). To zabraňuje vybúleniu alebo trhnutiu materiálu počas fázy prebitia.

- Pomer kĺbu: Priemer zahnutého kĺbu musí byť úmerný hrúbke materiálu, aby sa predišlo prasknutiu kovovej štruktúry počas valcovania.

- Polomery ohybov: Ostré rohy sústreďujú napätie. Konzistentne s triedou materiálu by mali dizajnéri špecifikovať minimálny ohybový polomer, aby sa predišlo zlomeniu.

Možnosti dokončovania a montáže

Surový kovaný diel je zriedkavo hotový výrobok. Funkčnosť a životnosť dverového kĺbu závisia výrazne na úpravách po kovaní.

Obrábacie povrchy

Keďže kĺby z uhlíkovej ocele sú náchylné na oxidáciu, povrchová úprava je nevyhnutná. Zinkové pokovovanie je priemyselný štandard pre základnú odolnosť voči korózii, často doplnený konverzným chromátovým povlakom. Pre vysokohodnotné architektonické kĺby, prachové povlaknutie , elektropolovanie (pre nehrdzavejúcu oceľ), alebo Pvd nátier (pre dekoratívne povrchy) zabezpečujú vynikajúcu trvanlivosť a estetiku.

Techniky montáže

Fáza montáže zahŕňa vloženie kolíka do zahnutých kĺbov. Toto možno vykonať nasledovne:

- Staking: Deformácia koncov kolíka tak, aby nemohol vypadnúť.

- Spinning: vytvorenie hrotu na kolíku podobného nitu.

- V prípade: Zfúzovanie kolíka s jedným krídlom u bezpečnostných pántov.

- Mazanie: Panty určené na časté používanie môžu vyžadovať vsunutie ložiskov nasýtených tukom alebo olejom počas montáže, aby sa zabezpečil hladký chod po desiatky rokov používania.

Návod na získavanie: Výber výrobcu

Výber partnera pre kovanie ide ďalej než len porovnávanie cien kusov. Nákupné tímy musia vyhodnotiť technickú úroveň dodávateľa, certifikáty kvality a škálovateľnosť. Kľúčovými ukazovateľmi spoľahlivého partnera sú údržba nástrojov vo vlastnej režii, ktorá zabezpečuje konzistentnú kvalitu po milióny cyklov, a certifikácie ako ISO 9001.

Pre projekty vyžadujúce prísne štandardy kvality – ako napríklad automobilové alebo ťažké priemyselné aplikácie – je bežnou výzvou preklenutie medzery medzi prototypovaním a sériovou výrobou. Shaoyi Metal Technology sa špecializuje na tento prechod, pričom využíva presnosť podľa certifikátu IATF 16949 a lisovacie kapacity až do 600 ton. Či už potrebujete rýchle prototypy alebo výrobu vysokých objemov v súlade so svetovými štandardmi OEM, ich komplexné inžinierske služby ponúkajú robustné riešenie pre kritické komponenty.

Pri overovaní dodávateľov požiadajte o vyhlásenie o schopnostiach, ktoré podrobne uvádza ich maximálnu tlačnú silu, veľkosť lôžka a protokoly kontroly kvality (napríklad testovanie výmety soľnou hmlou na odolnosť voči korózii). Priamy dodávateľ ocení otázky týkajúce sa ich programov údržby nástrojov a kanálov získavania materiálu.

Optimalizácia nákupu pántov

Úspešný kovové razenie dverných pántov nákup závisí od jasného porozumenia kompromisom medzi vlastnosťami materiálu, požiadavkami na tolerancie a ekonomikou objemu. Stanovením správneho výrobného procesu – postupného razenia pre väčšie objemy, laserového rezania pre prototypy – a dodržiavaním smerníc DFM môžu nákupcovia zabezpečiť vysokokvalitné komponenty spĺňajúce prísne prevádzkové normy. Uprednostňujte výrobcov, ktorí preukazujú priamosť vo svojich možnostiach nástrojovania a procesoch kontroly kvality, aby ste zabezpečili dlhodobú stabilitu dodávateľského reťazca.

Často kladené otázky

1. Aký je rozdiel medzi kovovým razením a lisovaním?

Hoci sa pojmy často používajú ako zameniteľné, „vyrezávanie“ sa zvyčajne vzťahuje na širší proces tvarovania kovu pomocou výliskov, ktorý zahŕňa činnosti ako vystrihovanie, prebíjanie a ohýbanie. „Tlačenie“ sa zvyčajne vzťahuje konkrétne na aplikáciu sily alebo tlaku na tvorenie kovu. V kontexte výroby pántov je vyrezávanie komplexným pojmom pre celý výrobný cyklus.

2. Aké sú štyri typy kovového vyrezávania?

Štyri hlavné typy sú Progresívne razenie (neustály automatizovaný proces), Lisovanie transferovou formou (diely presúvané medzi jednotlivými stanicami mechanicky), Hlboké ťahanie (tvorenie pohárovitých tvarov), a Mikro/Miniatúrne vyrezávanie (pre malé, presné elektronické súčiastky). Pánty sa najčastejšie vyrábajú pomocou progresívnych alebo transferových výliskov.

3. Ako náročné je kovové vyrezávanie?

„Tvrdosť“ alebo sila potrebná na strihanie závisí od strihovej pevnosti a hrúbky materiálu. Na razenie nehrdznúcej ocele je potrebná výrazne väčšia sily (tonáž) a tvrdší nástrojový oceľový nástroj ako pri hliníku alebo mosadzi. Výrobcovia vypočítavajú požadovanú silu lise (tonáž) na základe celkovej dĺžky rezov a vlastností materiálu, aby predišli poškodeniu nástroja.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —