Funkcia podložky matrice: Presná kontrola pri tvárnení na lisoch

ZKRATKA

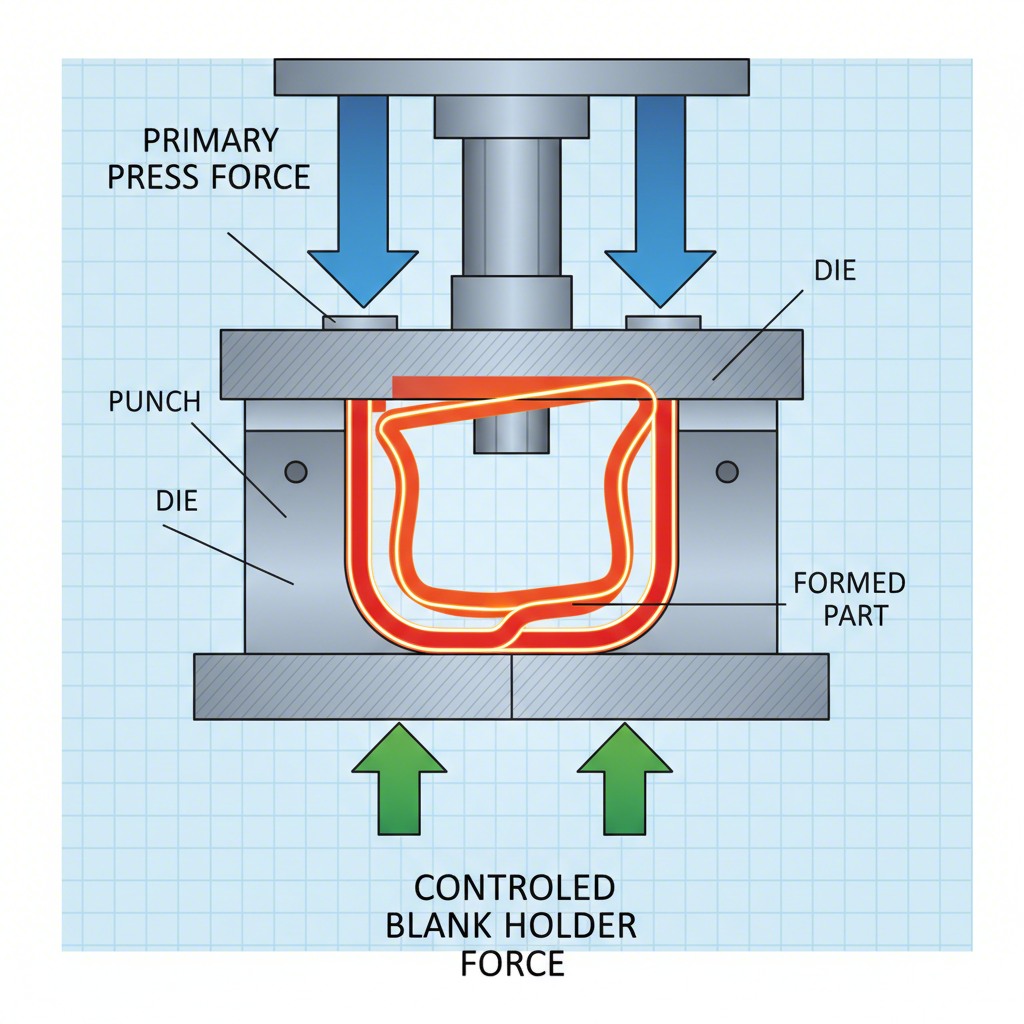

Hlavnou funkciou podložky matrice pri tvárnení na lisoch je poskytovať pružný, riadený protitlak, často nazývaný sila držiaka polotovaru, na obrobok. Toto presné regulovanie sily je kritické pre riadenie toku materiálu počas tvárnenia, najmä pri hĺbkovom tažení. Správnym upevnením materiálu podložka matrice zabraňuje bežným chybám, ako sú vrásky, trhliny a zlomy, čo vedie ku kvalitnejším hotovým dielcom a vyššej konzistencii procesu.

Pochopenie základnej funkcie a významu podložky matrice

Dieštie je nevyhnutnou súčasťou mechanickej lisy, zvyčajne ide o hydraulický, pneumatický alebo servomechanický systém integrovaný do stola lisu alebo do jazdca. Jeho základným účelom je vytvoriť riadený a nastaviteľný protitlak na polotovar počas tvárnenia. Táto sila, známa ako sila držiaka plochy, upevňuje plechový polotovar medzi hornú matricu a držiak plochy, čím zabezpečuje jeho hladké a rovnomerné vtlačenie do dutiny matrice pri zdvihu lisu. Bez tohto ovládania by materiál mohol prasknúť alebo sa nerovnomerne pretiahnuť, čo by malo za následok drahé chyby.

Význam dieštia je zrejmý, keď ho porovnáme so staršími, menej spoľahlivými metódami. Tradične sa v nástrojoch pre lisovanie používali komponenty, ako sú cievkové pružiny alebo plynové pružiny, ktoré poskytovali držiacu silu pre plech. Tieto systémy však často ponúkajú nekonzistentný výkon. Ako uvádzajú odborníci na N2-Tech , dokonca aj malé rozdiely medzi jednotlivými pružinami môžu viesť k odchýlkam vo tvárniacom procese, čo spôsobuje vrásky, trhliny alebo iné tvarové chyby. Dievka s vyrovnávacím systémom, ktorá predstavuje jednotný a nastaviteľný systém, eliminuje tieto obmedzenia tým, že poskytuje stabilnú a opakovateľnú silovú krivku bez ohľadu na konštrukciu nástroja, dĺžku cyklu alebo kolísanie teploty.

Práve tento presný kontrolu toku materiálu robí dievkový vyrovnávací systém nepostrádatelným pri zložitých tvárnicích úlohách. Počas operácie, ako je taženie, materiál prechádza výrazným predlžovaním a deformáciou. Dievka aplikuje presne takú silu, ktorá zabráni tvorbe vrások na flangi polotovaru, a zároveň umožní jeho vtiahnutie do formy. Príliš malá sila má za následok vznik vrások, zatiaľ čo príliš veľká sila obmedzuje tok materiálu a spôsobuje trhliny alebo zlomeniny dielu. Tým, že umožňuje obsluhe jemne doladiť túto silu, dievkové vyrovnávacie systémy priamo prispievajú k vyššej kvalite výrobkov, zníženiu množstva odpadu a predĺženiu životnosti nástrojov.

Typy systémov hydrouprahov: Hydraulické, pneumatické a servomechanické

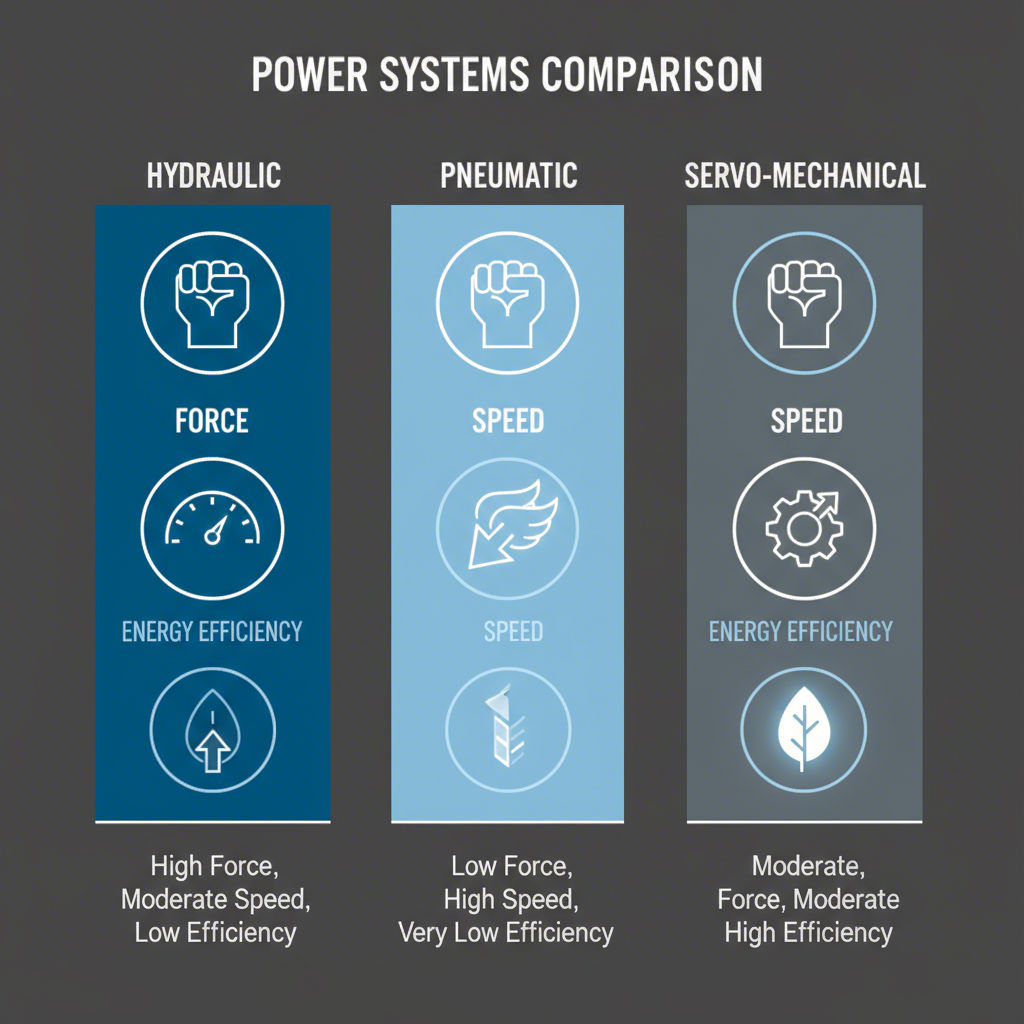

Hydrouprazy nie sú univerzálnym riešením; existujú v niekoľkých odlišných typoch, z ktorých každý má jedinečné vlastnosti vhodné pre rôzne aplikácie. Najbežnejšími systémami sú hydraulické, pneumatické a novšie servomechanické konštrukcie. Porozumenie ich rozdielom je kľúčom k optimalizácii prevádzky lise na konkrétne materiály, zložitosť dielcov a požiadavky výroby.

Hydraulické hydrouprazy sú najrozšírenejším typom, najmä pri náročných aplikáciách. Používajú hydraulickú kvapalinu riadenú proporcionálnymi ventilmi na generovanie veľkých síl s vynikajúcou presnosťou. Ako uvádza odborný líder Výrobca , moderné hydraulické systémy umožňujú programovateľné profily sily, čo znamená, že sila pridržiavania polotovaru sa môže meniť počas celého zdvihu vytiahnutia, aby vyhovovala meniacim sa požiadavkám geometrie dielu. Táto úroveň riadenia je rozhodujúca pri tvárnení vysokopevnostných ocelí alebo zložitých automobilových komponentov.

Pneumatické výstuže využívajú stlačený vzduch na generovanie sily. Sú zvyčajne jednoduchšie a lacnejšie ako ich hydraulické protikusy, čo ich robí vhodnými pre menej náročné aplikácie, kde sú požiadavky na silu nižšie a požiadavky na presnosť nie sú tak prísne. Aj keď ponúkajú dobrú rýchlosť, ich regulácia sily je zvyčajne menej presná ako u hydraulických systémov kvôli stlačiteľnosti vzduchu.

Servomechanické výstuže , často nazývané „e-výstuže“, predstavujú najnovší vývoj tejto technológie. Tieto systémy nahradzujú hydraulické alebo pneumatické komponenty elektrickými servomotormi a mechanickými aktuátormi, ako sú ozubené hriadele. Podľa inovátorov z Fagor Arrasate , elektrické podložky ponúkajú najvyšší stupeň ovládania, rýchlosti a energetickej účinnosti. Dokonca môžu pôsobiť udržovacou silou počas zdvihu lisu, čo je výhodné pri riadení pruženia späť pokročilých materiálov. Hoci počiatočná investícia je vyššia, znížená spotreba energie a nižšie náklady na údržbu môžu viesť k rýchlemu návratu investície.

Na objasnenie týchto rozdielov poskytuje nasledujúca tabuľka priamy porovnávací prehľad:

| Funkcia | Hydraulická podporka | Pneumatická podložka | Servomechanická (E-podložka) |

|---|---|---|---|

| Riadenie sily | Vysoká a presná; programovateľné profily | Stredná; menej presná | Najvyššia presnosť; dynamické riadenie |

| Energetická efektívnosť | Stredná; môže byť zlepšená pokročilými systémami | Nízke až mierne | Veľmi vysoká; regeneračné schopnosti |

| Rýchlosť | Dobré; schopné predbežného zrýchlenia | Dobrá | Veľmi vysoké a vysoce riaditeľné |

| Náklady | Mierne až vysoké | Nízke | Vysoké začiatočné investície |

| Ideálne aplikácie | Ťažké taženie, komplexné diely | Ľahšie tvorenie, jednoduchšie diely | Vysokorýchlostná výroba, pokročilé materiály, energeticky úsporné prevádzky |

Kľúčová úloha podušiek v aplikáciách taženia

Aj keď sú podušky užitočné pri mnohých operáciách tvárnenia na lisoch, sú absolútne nevyhnutné pre úspešné taženie. Tento proces, ktorý sa používa na výrobu dielov ako sú karosériové panely, umyvadlá alebo komplexné skrine, zahŕňa pretiahnutie plochého kovového polotovaru do trojrozmerného tvaru. Materiál prechádza extrémnou deformáciou a bez presného riadenia toku materiálu do formy je porucha takmer nevyhnutná.

Mechanika hlbokého taženia zdôrazňuje dôležitosť polstrova. Keď razník lisu vtlačí polotovar do dutiny matrice, musí byť vonkajšej časti polotovaru, známej ako príruba, umožnené posunúť sa smerom dovnútra. Funkciou die polstrova je pôsobiť na túto prírubu presne kalibrovanou silou držiaka polotovaru. Táto sila predstavuje jemnú rovnováhu: musí byť dostatočne silná na to, aby zabránila vzniku vrások spôsobených tlakovými napätiami v prírube, a zároveň dostatočne jemná, aby materiál mohol hladko prúdiť bez trhania kvôli nadmernému ťažnému napätiu. Preto zdroje, ako napríklad Pressmachine-World.com zdôrazňujú ich nevyhnutnosť pre hlboké taženie.

Moderné vymedzovače dies ponúkajú programovateľné profily sily, ktoré sú obzvlášť výhodné pre zložité vytiahnutia. Požadovaná pridržiavacia sila nie je často počas celého zdvihu konštantná. Napríklad na začiatku vytiahnutia môže byť potrebná väčšia sila, aby sa zabránilo vráskam, pričom sila klesá s hĺbkou vytiahnutia, aby sa zabránilo trhaniu. Pokročilé vymedzovače dokážu tieto zložité krivky sily vykonávať s vysokou opakovateľnosťou, čo zabezpečuje konzistentnú kvalitu dielov od prvého až po posledný kus.

Táto úroveň presnosti je nesmierne dôležitá v odvetviach, ako je automobilový priemysel, kde musia komponenty vytvárané hĺbkovým kreslením spĺňať prísne požiadavky na rozmerové tolerance. Spoločnosti špecializujúce sa na túto oblasť sa spoliehajú na pokročilé technológie lisov na dosiahnutie týchto výsledkov. Napríklad poskytovatelia vyrábania špeciálnych automobilových výstrešných nástrojov, ako napríklad Shaoyi (Ningbo) Metal Technology Co., Ltd. , využívajú sofistikované procesy na výrobu kvalitných komponentov pre výrobcov originálnych zariadení (OEM) a dodávateľov prvej úrovne, čo je často umožnené práve presnou kontrolou, ktorú poskytujú moderné systémy vymedzovania dies.

Pokročilé funkcie a moderná technológia výliskových podušiek

Súčasné systémy výliskových podušiek sa veľmi vzdialili jednoduchým tlakovým doskám. Dnes ide o sofistikované, programovateľné mechatronické systémy, ktoré ponúkajú širokú škálu pokročilých funkcií a poskytujú prevádzkovateľom bezprecedentnú kontrolu nad tvárnicím procesom. Tieto inovácie sú nevyhnutné pri práci s náročnými materiálmi, ako je vysokopevnosťové oceľové plechy a hliník, a pre dosiahnutie tesných tolerancií vyžadovaných modernou výrobou.

Jedným z najvýznamnejších pokrokov je možnosť naprogramovať celý cyklus polštára. Ako uvádza podrobná analýza z The Fabricator, prevádzku moderného polštára je možné rozdeliť na niekoľko kľúčových fáz, pričom každú je možné ovládať nezávisle. Zahŕňa to predzrýchlenie, pri ktorom sa polšťa pohybuje tak, aby zodpovedal rýchlosti posuvu lisu tesne pred nárazom. Táto funkcia minimalizuje ráz, čím sa zníži hluk a opotrebovanie nielen formy, ale aj samotného lisu. Nasleduje rýchly nárast tlaku na požadovanú silu pridržiavania polotovaru.

Počas procesu tvárnenia možno silu programovať ako viacstupňový profil, ktorý sa mení pri znižovaní razníka. Okrem toho niektoré systémy ponúkajú funkciu stlačenia v dolnej mŕtvej polohe (BDC) zdvihu. Tento krátky pohyb nadol zabraňuje poškodeniu dielu pružením polohy, keď sa začne posuvnica lisu vracia späť. Nakoniec môže byť zdvih riadený tak, aby dokončený diel dosiahol konkrétnu pozíciu pre výber automatizáciou, pred tým, než sa vráti do štartovej pozície pre ďalší cyklus.

Ďalším kľúčovým vývojom je modularita a viacbodové riadenie. Namiesto jednej veľkej podušky sa systémy môžu skladávať z viacerých valcových modulov nezávisle ovládaných. To umožňuje prispôsobené rozloženie sily po celej ploche matrice. Operátor môže na konkrétne rohy alebo oblasti držiaka polotovaru pôsobiť väčšou alebo menšou silou, čo predstavuje účinný nástroj na odstraňovanie problémov s tokom materiálu u asymetrických alebo nezvyčajne tvarovaných súčiastok. Toto viacbodové riadenie tlaku je nevyhnutné pre optimalizáciu výroby komplexných komponentov a minimalizáciu času potrebného na ladenie nových foriem.

Často kladené otázky

1. Čo je to poduška formy?

Dieštievka je súčasťou lisovacieho stroja, ktorá je zvyčajne poháňaná hydraulickým, pneumatickým alebo servoelektrickým systémom a nachádza sa v lôžku lisu. Jej funkciou je poskytovať riaditeľnú vzostupnú silu (protitlak) na držiak polotovaru počas tvárnicích operácií. Táto riadená sila je nevyhnutná na reguláciu toku plechu do formy, čím sa predchádza vzniku chýb, ako sú vrásky alebo trhliny, najmä pri hlbokom kresaní.

2. Čo je tlak dieštievky v lisovacom stroji?

Tlak dieštievky označuje silu vyvíjanú systémom dieštievky. Tento tlak je nastaviteľný a často môže byť programovaný tak, aby sa menil počas zdvihu lisu. Je to kľúčový parameter pri tvárnení plechov, pretože priamo ovplyvňuje trenie a tok materiálu v oblasti držiaka polotovaru. Správny tlak dieštievky zabezpečuje, že sa polotovar vyformuje do požadovaného tvaru bez chýb.

3. Čo je forma v nástroji lisu?

V lisovacom nástroji je forma špeciálnym nástrojom, ktorý tvaruje polotovar. Zvyčajne pozostáva z mužského prvku (drieku) a ženského prvku (formovacia dutina alebo formovací blok). Plech sa umiestni medzi tieto komponenty a keď sa lis zatvorí, driek vtlačí kov do formovej dutiny, čím obrobok získa svoj konečný tvar. Formovaciu podložku pracuje spoločne s formou na riadenie procesu tvárnenia.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —