Výhody na mieru kovaných brzdových zariadení: Od kovového zliatiny po použitie na trati

Pochopenie vlastných kovaných brzdových zložiek a dôvod ich dôležitosti

Keď milisekundy rozhodujú medzi cieľom na pódii a zvyškom poľa, alebo keď spomaľovanie ťažkého nákladu na horskom úseku vyžaduje absolútnu dôveru vo vaše brzdy, vážni automobiloví nadšenci a odborníci odmietajú používať sériovo vyrábané alternatívy. Obracajú sa na vlastné kované brzdové zložky. Ale čo presne robí tieto komponenty špičkovými pri výkonnostných brzdách?

Vlastná kovaná brzdová zložka predstavuje prienik dvoch silných konceptov: osobné inžinierske špecifikácie prispôsobené presne vašej aplikácii a vynikajúce metalurgické vlastnosti, ktoré dokáže poskytnúť iba proces kovania. Na rozdiel od bežných náhradných brzdových zložiek sú tieto komponenty navrhnuté na základe hmotnosti vozidla, plánovaného použitia a výkonnostných cieľov.

Prečo kovanie mení všetko pri výrobe brzdových zariadení

Predstavte si kováča, ktorý ková žeravý kov do požadovaného tvaru. Proces kovania funguje na rovnakom princípe, ale s obrovským hydraulickým tlakom. Podľa spoločnosti KTG Auto sa hliníkové tyče zahrievajú a stláčajú extrémnym tlakom, čím sa zarovná vnútorná štruktúra kovu a odstráni pórovitosť a vnútorné chyby. Vznikne tak hustší a pevnejší diel voči odliatym alternatívam, pri ktorých sa roztavený kov jednoducho odlieva do foriem.

Výsledok? Kovanej brzdové zariadenia ponúkajú vynikajúci pomer pevnosti ku hmotnosti a zachovávajú štrukturálnu integritu za extrémnych podmienok opakovaného brzdenia pri vysokých teplotách. Pri čítaní recenzie o brzdových zariadeniach triedy premium alebo pri hodnotení akéhokoľvek brzdového komponentu pomôže porozumenie tohto základného rozdielu výroby rozpoznať, prečo majú kované varianty vyššiu cenu.

Výhoda individualizácie: Vyššie než štandardné výkonné diely

Tu je to, čo odlišuje skutočne vlastné brzdové kalibre od štandardných výkonnostných úprav. Keď zadáte vlastný kovaný kaliber, nevyberiete si len z dopredu určených možností. Spolupracujete s inžiniermi na optimalizácii priemerov piestov, konfigurácií piestov, geometrie upevnenia a tried materiálov špecificky pre vaše použitie.

Aké sú dobré brzdové kalibre pre vašu zostavu? To závisí úplne od vašich individuálnych požiadaviek. Pre weekendového pretekára na dráhe sú potrebné iné špecifikácie ako pre niekoho, kto ťahá ťažké náklady horskými priesmykmi. Vlastné kovanie tento rozdiel prekonáva tým, že ponúka nielen výrobnú dokonalosť kovaných komponentov, ale aj presnú prispôsobenosť, ktorú sériová výroba nemôže ponúknuť.

Počas čítania tohto článku získate metalurgické znalosti a praktické poznatky potrebné na pochopenie toho, prečo kovanie vytvára lepšie brzdové komponenty a ako vlastné špecifikácie premieňajú tento potenciál na reálne výkonné výhody.

Kovová veda za výhodami kovaných zvierok

Nikdy vás napadlo, prečo si profesionálne závodné tímy tak veľmi robia starosti o výrobné metódy pri výbere brzdových zvierok pre automobily? Odpoveď sa skrýva hlboko v kove samotnom. Porozumenie tomu, ako sa brzdové zvierky správajú za extrémneho zaťaženia, odhaľuje, prečo proces kovania vytvára zásadne lepšie komponenty. Poďme rozobrať vedu, ktorá oddeľuje dobré brzdové zvierky od výnimočných.

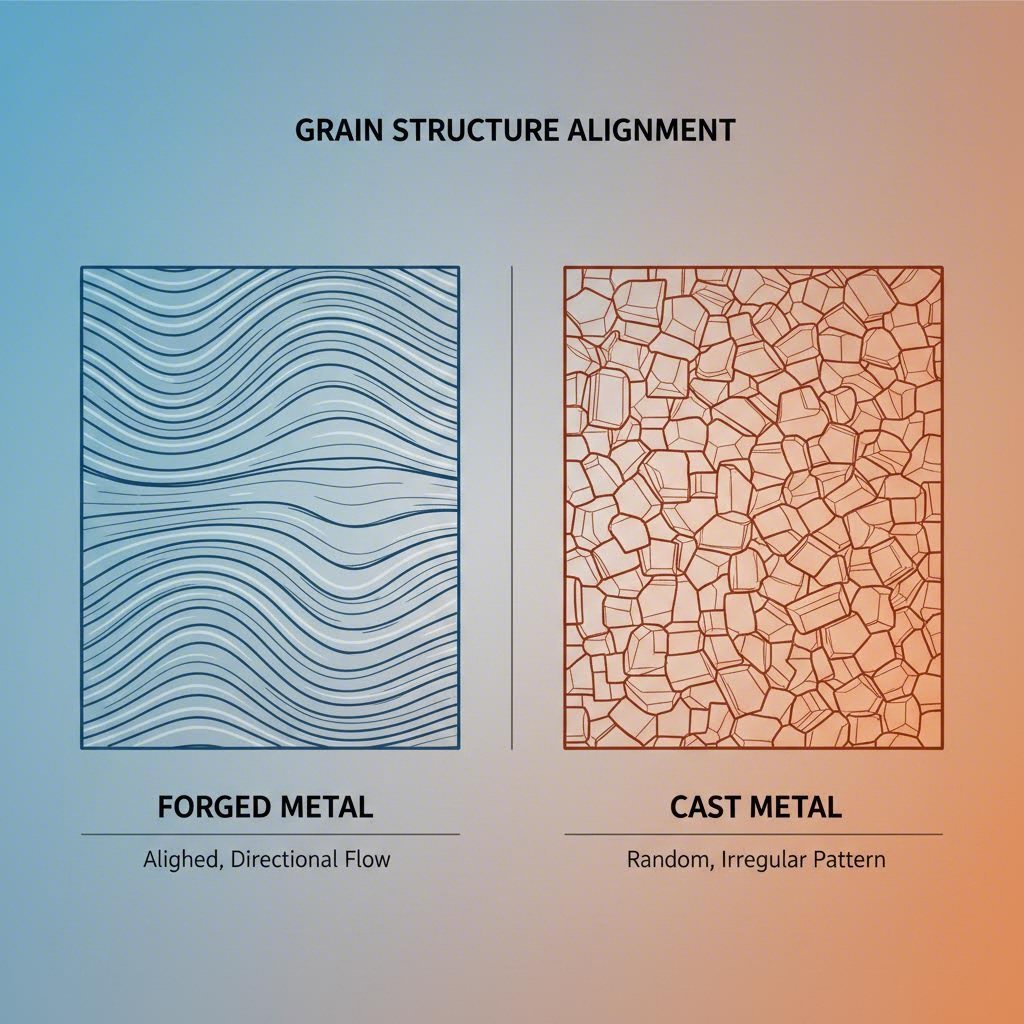

Keď zahriaty ingot hliníka alebo ocele vstúpi do kovacieho lisu, na molekulárnej úrovni sa odohráva niečo mimoriadne. Podľa Trenton Forging sa pojmom štruktúra zrna označuje spôsob, akým sa základná mriežková štruktúra tuhne a orientuje v materiáli. Kovanie nemení len tvar kovu – transformuje jeho vnútornú architektúru.

Združenie štruktúry zrna a čo to znamená pre pevnosť

Predstavte si zrno v kovoch ako vlákna v dreve. Rovnako ako je drevo najpevnejšie pozdĺž smeru svojho zrna, aj kovy vykazujú smerovú pevnosť na základe usporiadania kryštalických zrnien. Práve tu sa kovanie skutočne prejavuje.

Počas procesu kovania kov podstupuje riadenú deformáciu pri zvýšenej teplote. Tlakové sily úmyselne zracie zrná do smeru maximálnej pevnosti. Ako Trenton Forging vysvetľuje, to vytvára komponenty s vynikajúcou odolnosťou voči únave a nárazom, pretože tok zrní môže byť kontrolovaný tak, aby zodpovedal požiadavkám zaťaženia hotového dielu.

Pre brzdové zariadenia to znamená, že vnútorná štruktúra zrní nasleduje obrys tela zariadenia a posilňuje oblasti, ktoré zažívajú najvyšší tlak počas silného brzdenia. Keď hľadáte možnosti ako napríklad Brembo kalibrálna sada na údržbu, porozumenie tejto výhode zrna pomáha vysvetliť, prečo kované diely vydržia dlhšie ako ich liatane protějšky.

Aký je najväčší nepriateľ brzdových kaliperov pri agresívnom brzdení? Opakované cykly zaťaženia, ktoré nakoniec spôsobia únavové poškodenie. Kovanie odolávajú tomu, pretože ich spojitý tok zrn eliminuje slabé miesta, kde sa trhliny bežne iniciačne vytvárajú.

Odstránenie pórovitosti kompresným kovaním

Znie to zložito? Predstavte si pórovitosť ako mikroskopické bublinky vzduchu zachytené vo vnútri kovu. U liatiny sa tieto dutiny prirodzene vytvárajú pri tuhnutí roztaveného kovu. Podľa The Federal Group USA sú liatiny náchylnejšie na chyby ako dutiny, pukliny a smršťovanie kvôli spôsobu tuhnutia roztaveného kovu v forme.

Kovanie tento problém eliminuje prostredníctvom čistej kompresnej sily. Keď tisíce ton tlaku stlačia zahriaty kov do požadovaného tvaru, akékoľvek potenciálne dutiny sú doslova rozdrcené na nič. Výsledkom je takmer dokonalá hustota po celom komponente.

Prečo je to dôležité pre vaše brzdy? Každá mikroskopická dutina predstavuje potenciálny koncentrátor napätia – slabý bod, kde sa môžu pri opakovanom tepelnom a mechanickom zaťažovaní vytvárať trhliny. Lité kalibre začínajú svoj život bez týchto skrytých chýb, čo poskytuje spoľahlivejší základ pre náročné aplikácie.

Tu je porovnanie troch hlavných výrobných metód z hľadiska ich metalurgických výsledkov:

- Kovanie (tvárnenie tlakom): Ohrievané polotovary stlačené extrémnym tlakom. Výsledkom je zarovnaná štruktúra zŕn, odstránená pórovitosť, vyššia hustota a vynikajúca odolnosť proti únave materiálu. Smer toku zŕn sleduje tvar súčiastky, čo zabezpečuje smerovú pevnosť.

- Liatie (odlievanie roztaveného kovu): Roztavený kov sa odleje do foriem a nechá ztuhnúť. Vytvára izotropné vlastnosti (rovnaké vo všetkých smeroch), ale má náhodné usporiadanie zŕn, možné dutiny a chyby zmršťovania a nižšiu celkovú hustotu. Je vhodnejšie pre komplexné geometrie, kde pevnosť nie je kritická.

- Obrábanie z tyče (subtraktívna metóda): Pevné kovové bloky obrobené na konečný tvar. Zachovávajú predtvarovanú štruktúru zrna, no rezaním sa odhaľujú koncové plochy zrn, čo môže negatívne ovplyvniť odolnosť voči únave. Ako Trenton Forging poznamenáva, pri obrábaní sa často prekríži jednosmerný tok zrnovej štruktúry, čo materiál urobí náchylnejším na vznik trhlín spôsobených napäťovou koróziou.

Výhoda hmotnostnej pevnosti kovaných automobilových brzdových kaliperov vyplýva priamo z tohto zarovnania zrn. Keďže kovaný kov je hustejší a pevnejší v smeroch, ktoré sú rozhodujúce, inžinieri môžu navrhnúť tenšie steny a odstrániť viac materiálu bez straty štrukturálnej integrity. Výsledkom sú ľahšie komponenty, ktoré dokonca prekonávajú ťažšie liatiny.

Táto metalurgická nadradenosť sa priamo prejavuje v prevádzkových vlastnostiach – na okruhu aj na cestách. Keď je vedecká stránka jasná, logickou otázkou je, ako sa tieto rozdiely v výrobe prejavujú v konkrétnych ukazovateľoch výkonu, ako je hmotnosť, odvod tepla a trvanlivosť za reálnych podmienok.

Kované vs liaté vs celoduté brzdové zovky porovnanie

Teraz, keď poznáte metalurgické základy, ako sa tieto výrobné rozdiely prejavujú v merateľných výhodách výkonu? Pri hodnotení rôznych typov zoviek pre váš projekt pomáha konkrétne porovnanie podľa kľúčových výkonových kritérií urobiť správne rozhodnutie. Pozrime sa, ako sa kované, liaté a celoduté brzdové zovky porovnávajú v rozhodujúcich oblastiach.

Nasledujúca tabuľka poskytuje komplexné porovnanie podľa metrík, ktoré zaujímajú vážnych nadšencov a profesionálov:

| Rozmer výkonu | Kované zovky | Liaté zovky | Celoduté zovky |

|---|---|---|---|

| Charakteristiky hmotnosti | Najľahšia možnosť vďaka optimalizovanej hustote materiálu, ktorá umožňuje tenšie steny bez straty pevnosti | Najťažšia; vyžaduje hrubšie steny na vyrovnanie nižšej pevnosti materiálu | Stredná hmotnosť; veľmi závisí na konštrukcii a odobratom materiáli počas obrábania |

| Štrukturálna integrita | Vynikajúca; zarovnaná štruktúra zrna zabezpečuje mimoriadnu tuhosť pri zaťažení | Dostatočná pre použitie na cestách; môže vykazovať mierne deformácie pri extrémnom brzdení | Dobrá pevnosť, no obrábanie pretína tok zrna, čo vytvára potenciálne slabé miesta |

| Manažment tepla | Vynikajúca; hustá štruktúra materiálu podporuje efektívne rozvádzanie tepla | Znížená účinnosť; vnútorná pórosita môže zachytávať teplo a spomaľovať tepelný prenos | Dobré tepelné vlastnosti; pevný materiál vedie teplo dobre |

| Odolnosť únavovej | Vynikajúca; nepretržitý tok zrna eliminuje miesta iniciovania trhlín | Nižšia; mikroskopické dutiny pôsobia ako koncentrátory napätia v priebehu času | Stredná; voľné konce zrna môžu vykazovať trhliny spôsobené korózným napätím |

| Typické aplikácie | Profesionálne preteky, vysoký výkon na silnici, vozidlá pre deň na okruhu | Štandardné osobné vozidlá, každodenné používanie, rozpočtovo prívetivé vylepšenia | Špeciálne výstavné automobily, obmedzené sériové výroby, špecializované použitia |

Úspora hmotnosti bez kompromitovania štrukturálnej integrity

Pozorujete niečo kontraintuitívne pri skúmaní zloženia kaliperov na automobiloch určených pre vážny výkon: najpevnejšie možnosti sú často najľahšie. Ako je to možné?

Kované kalipery dosahujú toto optimalizáciou hustoty. Podľa EATHU Metals kovanie zjemňuje štrukturálne zrno, čo zvyšuje jeho hustotu a súčasne zvyšuje pevnosť. To znamená, že inžinieri môžu s istotou navrhnúť tenšie steny kaliperov a strategicky odstrániť materiál z nekritických oblastí bez obáv o štrukturálnu zlyhania.

Princ funguje nasledovne: keď sa zvyšuje pevnosť materiálu, na prenášanie rovnakých zaťažení je potreba menej z neho. Kováčske pevné zvrazy môžu po kovaní využiť agresívne opracovanie na úsporu hmotnosti, pretože základný kov to vydrží. Odliate zvrazy vyžadujú hrubšiu a ťažšiu konštrukciu, aby dosiahli porovnateľné hodnoty pevnosti.

Pre závodné aplikácie, kde hmotnosť nespružených častí priamo ovplyvňuje ovládanie vozidla, sa táto výhoda zvyšuje. Ľahšie zvrazy znamenajú, že vaša sústava zavesenie rýchlejšie reaguje na zmeny povrchu, čím sa zlepšuje nielen úchop, ale aj spätná väzba pre vodiča. Vyššie triedy, ako sú zadné zvrazy Brembo na vysokovýkonných vozidlách, využívajú kovanie špeciálne na dosiahnutie tejto rovnováhy medzi pevnosťou a úsporou hmotnosti.

Vlastnosti odvádzania tepla cez rôzne výrobné metódy

Predstavte si intenzívne spúšťanie z kopca alebo absolvovanie viacerých horúcich kôl na miestnom okruhu. Vaše brzdy menia kinetickú energiu na teplo – obrovské množstvá tepla. Účinnosť, s akou kalibre zvládnu tento tepelný zaťaženie, určuje, či budete mať stále rovnakú brzdnú silu, alebo zažijete nebezpečný pokles výkonu brzd.

Kovanie pozitívne ovplyvňuje výkon brzdových kalierov pri opakovanom tepelnom zaťažení dvoma kľúčovými spôsobmi:

- Hustejší materiál zabezpečuje rýchlejší prenos tepla: Bez vnútorných dutín, ktoré by rušili tepelné dráhy, sa teplo efektívne prenáša cez kované telá kalierov do okolitého vzduchu. Spoločnosť EATHU Metals uvádza, že kované kalibre vykazujú lepšie odvádzanie tepla vďaka svojej hustej štruktúre materiálu, čo pomáha znížiť teplotu brzdovej kvapaliny a zachovať stabilitu systému.

- Štrukturálna stabilita pri tepelnom namáhaní: Kované zvieracie tlmivky zachovávajú svoju tuhosť aj pri stúpajúcich teplotách. To zabezpečuje konzistentný kontakt brzdových obložení s kotúčom počas intenzívneho brzdenia a predchádza nepravidelnému opotrebovaniu a zníženiu výkonu, ktoré vzniká ohybom menej kvalitných zvieracích tlmiviek pri zahrievaní.

Liate zvieracie tlmivky majú na tomto mieste dvojnásobnú nevýhodu. Ich vnútorná pórovitosť nielen zníži účinnosť prenosu tepla, ale môže tiež udržiavať teplo v lokálnych oblastiach. Počas intenzívneho brzdenia to spôsobuje nepravidelné tepelné rozťahovanie a rýchlejšie úbytky brzdového účinku – presne vtedy, keď potrebujete vaše brzdy najviac.

Ako typ konštrukcie ovplyvňuje výhody kovania

Pri porovnávaní plávajúcich zvieracích tlmiviek so statickými konštrukciami kovanie inak zvyšuje výhody každého typu. Porozumenie týmto rozdielom pomáha správne vybrať výrobnú metódu pre vaše konkrétne použitie.

Pevné zvierky: Tieto konštrukcie zvierajú kotúč z oboch strán piestami na každej polovici. Kovanie prinesie výhody statickým zvieracím tlmivkám tým, že poskytuje extrémnu tuhosť potrebnú na zabránenie ohybu telieska pri vysokých zvieracích silách. Podľa EATHU Metals , kované brzdové zariadenia sú tuhšie, čo znižuje pružné deformácie počas brzdenia a zabezpečuje tesnejší a stabilnejší kontakt medzi brzdovými čepeľami a kotvou. To sa prejaví rýchlejšou odozvou brzdenia a priamejším prenosom sily – čo je kritické pre použitie na dráhe.

Plávajúce zariadenia: Tieto jednostranné konštrukcie sa centrujú nad kotvu pomocou posuvných čapov. Aj keď sú jednoduchšie a ľahšie, plávajúce zariadenia ešte stále profitujú z kovania prostredníctvom zlepšenej tepelnej stability a odolnosti proti únave materiálu. Posuvný mechanizmus menej zasekáva, keď telo zariadenia zachováva rozmernostnú stabilitu pri cyklickom zaťažovaní teplom.

Pre náročné aplikácie, ako sú špeciálne vozidlá pre okruh alebo ťažké vlečenie, predstavujú kované pevné zvieraky výkonový štandard. Kombinujú vlastné výhody viacpiestnicových pevných konštrukcií s metalurgickou nadradenosťou kovania. Pokiaľ ide o piestiky, vzťah medzi kovaním a pokročilými konfiguráciami piestikov otvára ďalší rozmer optimalizácie výkonu, ktorý stojí za to preskúmať.

Konfigurácie piestikov a možnosti vlastnej špecifikácie

Tu sa vlastné kované brzdové zvieraky skutočne odlišujú od sériových alternatív: flexibilita konfigurácie piestikov. Pravdepodobne ste už videli odkazy na Brembo 4-piestnikový zvierak alebo 6-piestnikové zvieraky Brembo v katalógoch výkonnostných dielov, ale zamysleli ste sa niekedy nad tým, prečo práve kovanie umožňuje týmto pokročilým viacpiestnikovým konštrukciám dosahovať maximálny výkon?

Odpoveď spočíva v štrukturálnej tuhosti. Keď viac piestov súčasne tlačí proti brzdovým kladkám, vznikajú obrovské upínacie sily, ktoré sa snažia rozdeliť teleso kaliperu. Slabšie telesá kaliperov sa pri tomto zaťažení ohýbajú, čo zníži brzdnú účinnosť a spôsobí nekonštantný kontakt kladiek. Kovované telesá odolávajú tomuto deformovaniu, čo umožňuje inžinierom zvyšovať počet piestov a priemer vrtákov na úrovne, ktoré by kompromitovali slabšie konštrukcie.

Ako kovanie umožňuje pokročilé viacpiestne konštrukcie

Predstavte si stlačenie kartónovej krabice oproti hliníkovému bloku. Ktorý z nich zachová tvar pod tlakom? Rovnaký princíp platí pre vysoký výkonové brzdové kalipery. Keď máte 6 alebo 8 piestov, ktoré spoločne generujú upínacie sily merané v tisíckach libier, teleso kaliperu musí zostať absolútne tuhé.

Kované telá zariadenia zabezpečujú tuhosť vďaka zarovnanej štruktúre zrna a odstráneniu pórov. Neprerušovaný tok zrna vytvára jednotný konštrukčný rám, ktorý rovnomerne rozdeľuje zaťaženie po celom telese zariadenia. To znamená:

- Žiadny ohyb pri zaťažení: Kované telá zachovávajú rozmernú stabilitu aj pri maximálnej sile brzdenia, čo zaisťuje, že všetky piestiky pôsobia na obloženia rovnakým tlakom.

- Stály kontakt obloženia: Bez deformácie telesa zostávajú brzdové obloženia rovinné voči povrchu kotvy, čím sa maximalizuje zapojenie trenia materiálu a rozdelenie tepla.

- Predvídateľný pocit pedálu: Tuhejšie telá zariadenia eliminujú mäkký pocit, ktorý vzniká pri ohybe menej kvalitných materiálov, a poskytujú priamy spätný chod, ktorý si vyžadujú nároční vodiči.

- Predĺžená životnosť komponentov: Znížený ohyb znamená menší únavový cyklus telesa zariadenia, čo predlžuje životnosť aj pri agresívnom používaní na trati.

Vysokovýkonné brzdové kalibre ako vysoko kvalitné monoblokové konštrukcie ukazujú, čo je možné, keď sa vyspelé inžinierstvo stretne s pokročilou materiálovou vedou. Tieto konštrukcie využívajú optimalizovanú štrukturálnu geometriu na podporu agresívnych konfigurácií piestov pri zároveň veľmi ľahkej konštrukcii.

Prispôsobenie konfigurácie piestov vašim jazdným požiadavkám

Ako teda vybrať správny počet piestov pre vaše použitie? Väčší počet nie je vždy lepší – ide o to, aby ste konfiguráciu prispôsobili svojim konkrétnym požiadavkám. Tu je prehľad bežných konfigurácií piestov a ich ideálnych aplikácií:

- 2-piestové konštrukcie: Najvhodnejšie pre ľahké vozidlá, použitie na zadnej náprave a konštrukcie určené pre premávku, kde záleží na jednoduchosti a nákladovej efektívnosti. Dostatočná upínacia sila pre každodenné jazdenie s občasným dynamickým zaťažením.

- 4-piestové konštrukcie: Ideálne riešenie pre nadšenca pre použitie na cestách a pre mierne záťaž na okruhu. Poskytuje vyniknutú plochu brzdových obkladov a upínaciu silu, pričom udržiava hmotnosť na udržateľnej úrovni. Spoľahlivá voľba pre výkonné jazdenie na cestách.

- 6-piestnové konštrukcie: Ideálne pre špeciálne okruhové vozidlá, ťažšie výkonné automobily a pre vodičov, ktorí pravidelne vytážajú svoje brzdy na maximum. Dodatočné piestne rovnomernejšie rozdeľujú upínaciu silu cez väčšie plochy brzdových obkladov.

- 8-piestnové konštrukcie: Vyhradené pre profesionálne závodenie, ťažké vozidlá vyžadujúce maximálnu brzdnú silu a špeciálne konštrukcie, kde extrémny výkon brzdenia odôvodňuje zložitosť a náklady.

Okrem počtu piestňov ponúkajú vlastné kované zvody možnosti špecifikácií, ktoré sériové alternatívy jednoducho nemôžu ponúknuť. Tu sa slovo „vlastné“ vo vlastných kovaných brzdových zvodoch prejavuje skutočnými výhodami v reálnych podmienkach.

Optimalizácia veľkosti piestňa: Priemer piestu priamo ovplyvňuje upínaciu silu a pocit z pedálu. Väčšie výstrednosti vyvolávajú väčšiu silu, ale vyžadujú vyšší tlak na pedál a väčší objem kvapaliny. Vlastné špecifikácie umožňujú nastaviť presnú veľkosť výstrednosti tak, aby sa dosiahla rovnováha medzi brzdnou silou a úsilím na pedále podľa vášho štýlu jazdy.

Stupňovanie piestov: Pokročilé viacpiestové zložky často používajú postupne rôzne veľkosti piestov – menšie na prednom okraji, väčšie na zadnom okraji. Toto stupňovanie kompenzuje opotrebovanie obkladov a udržiava rovnomerný kontakt obkladov počas celého brzdenia. Vlastné kované konštrukcie vám umožňujú určiť pomery stupňovania optimalizované pre vaše konkrétne zloženie obkladov a veľkosti kotúčov.

Hmotnosť vozidla a rozdelenie brzdnej sily: Športové vozidlo s hmotnosťou 2 400 libier potrebuje úplne odlišné brzdové špecifikácie než výkonný sedan s hmotnosťou 4 500 libier. Vlastné špecifikácie berú do úvahy rozloženie hmotnosti vášho vozidla, čo umožňuje presné ladenie predného a zadného rozdelenia brzdnej sily, čím sa zvyšuje brzdná sila aj stabilita pri intenzívnom brzdení.

Výhoda kovaného materiálu sa ešte zvyrazní, keď zohľadníme, že agresívne konfigurácie piestov vyžadujú zodpovedajúcu štrukturálnu pevnosť. Každý ďalší piest pridáva miesta namáhania, ktoré by prekonal liatych alebo hmotových alternatív. Kovanej telá tieto zaťaženia zvládajú bez kompromisu, čo ich robí preferovaným základom pre významné vylepšenia brzdových systémov.

Keď poznáme konfigurácie piestov a vlastné špecifikácie, ďalším krokom je preskúmanie, ako sa tieto výhody prejavujú pri rôznych typoch vozidiel – od uličných výkonových konfigurácií až po špeciálne prevedenia pre dráhu a ťažké pracovné stroje.

Výhody špecifické pre jednotlivé typy vozidiel

Teraz, keď poznáte metalurgickú viedu a konfigurácie piestov, tu je otázka, ktorá naozaj záleží: či vaša konkrétna aplikácia skutočne odôvodňuje investíciu do vyrábaných brzdových zariadení na mieru? Poctivá odpoveď závisí úplne na spôsobe používania vozidla. Poďme rozobrať úvahy pre každý hlavný typ aplikácie, aby ste mohli urobiť informované rozhodnutie.

Bojovníci pre jazdu na okruhu vs. Výkonné uličné konštrukcie

Predstavte si, ako vjedete do parku pre vozidlá na svoj mesačný deň na okruhu. Vaše brzdy vydržia desiatky tvrdých zastavení z rýchlostí vyšších ako sto, s minimálnym časom na chladenie medzi jednotlivými reláciami. Teraz porovnajte to s vaším energickým víkendovým výjazdom po horských cestách. Obe scenáre vyžadujú vylepšené brzdové zariadenia, no požiadavky sa výrazne líšia.

Úvahy pre výkonné uličné jazdenie:

- Tepelné zaťaženia: Jazda po uliciach zahŕňa občasné intenzívne brzdenie s dlhšími obdobiami chladenia. Hoci kované zvieracie zariadenia ponúkajú lepšiu tepelnú reguláciu, štandardné výkonné brzdové sady so zvieracími zariadeniami môžu postačovať na občasnú agresívnu jazdu.

- Citlivosť na hmotnosť: Výkonné zostavy pre použitie na cestách profitujú zo zníženej nenaľahkej hmotnosti, avšak zlepšenie jazdných vlastností je menej zreteľné ako u vozidla určeného výlučne na dráhu. Úspora hmotnosti zostáva cenná, ale nie kritická.

- Každodenná použiteľnosť: Zvážte výkon za studeného počasia a úroveň hluku. Kované návrhy na mieru možno objednať s priemerom valcov, ktorý zabezpečí pohodlný pocit pedálu pri každodennej jazde a stále poskytuje výkon, keď sa vyžaduje.

- Realita rozpočtu: Ak sa Vaše výkonné jazdenie obmedzuje na víkendové jazdy po serpentínach a občasné autocross podujatia, výkonné zvieracie zariadenia od uznávaných výrobcov môžu ponúkať dostatočnú schopnosť bez potreby prémiového individuálneho riešenia.

Požiadavky pre vozidlo určené výlučne na jazdu po okruhu:

- Trvalé cyklické zaťaženie teplom: Viaceré za sebou nasledujúce jazdy zvyšujú teplotu brzd ďaleko za hranice bežnej jazdy po cestách. Kovanej konštrukcie brzdové tlmivky zachovávajú tuhosť a stály výkon, kým menej kvalitné komponenty začínajú pružiť a strácať účinnosť.

- Agresívne zloženie obkladov: Obklady určené pre trať vytvárajú extrémne upínacie sily a teploty. Konštrukčná pevnosť kovaných telies bráni deformácii brzdových tlmiviek, ktorá by narušila kontakt obkladov s vysokovýkonnými zlúčeninami.

- Znížená neodpružená hmotnosť: Každá libra má na trati význam. Úspora hmotnosti pri kovanej konštrukcii sa priamo prejavuje lepšími časmi na okruhu vďaka rýchlejšej reakcii odpruženia a zníženej rotačnej hmotnosti.

- Náklady na obnovu: Používatelia vážne venujúci sa trati pravidelne obnovujú brzdové tlmivky. Kovanej konštrukcie telesá vydržia viac obnovovacích cyklov bez únavových degradácií, čo zlepšuje dlhodobú hospodárnosť napriek vyššiemu počiatočnému investičnému nákladu.

Pre nadšencov, ktorí prevádzkujú vozidlá ako Dodge Charger s brzdovými zvoničkami Brembo priamo z výroby, dáva zmysel inštalácia vyrábaných kovaných jednotiek, keď sa pravidelne pohybujú na hranici možností výbavy pôvodného výrobcu. Ak po dvoch alebo troch horúcich kôliškách začnete zažívať úbytok brzdovej účinnosti, to je signál, že kovaná konštrukcia môže transformovať vašu traťovú skúsenosť.

Ťažké prevádzkové podmienky, kde sa prejaví pevnosť kovaných brzdových zvoničiek

Keď premýšľate o výhodách kovaných brzdových zvoničiek na mieru, pravdepodobne vám ako prvé napadnú aplikácie v motoristickom športe. Niektoré z najdôležitejších prípadov použitia však existujú v segmente ťažkých prevádzkových podmienok, kde modernizácia brzdového systému môže znamenať rozdiel medzi kontrolovaným znižovaním rýchlosti a strašnou situáciou s nekontrolovaným zrýchľovaním.

Aspekty ťahania a prepravy:

- Brzdenie za trvalo vysokého zaťaženia: Zostup do kopca s ťažkou prípojkou spôsobuje dlhotrvajúce hromadenie tepla v brzdách, ktoré preháňa konvenčné systémy. Kované zvoničky s ich vynikajúcou schopnosťou odvádzať teplo zachovávajú brzdný výkon presne v momentoch, keď ho potrebujete najviac.

- Zvýšené požiadavky na upnutie: Ťažšie vozidlá vyžadujú vyššie sily upnutia. Štrukturná tuhosť kovaných tiel zabezpečuje konzistentnú aplikáciu sily, aj keď sú potrebné agresívne konfigurácie piestov pre ťažké zaťaženia.

- Odolnosť voči únave pri opakovanom zaťažovaní: Komerčné a ťažké aplikácie zahŕňajú tisíce brzdení pod zaťažením. Kované komponenty odolávajú trhlinám spôsobeným únavou materiálu, ktoré sa môžu vyvinúť v liatych alternatívach počas dlhšej doby prevádzky.

- Bezpečnostná rezerva: Pri ťahani prívesu na alebo blízko maximálnych hraníc zaťaženia nie je len o výkone, aby bremzový systém zachoval plnú schopnosť po celú dobu jazdy – ide o bezpečné príchod.

Profesionálne preteky:

- Nepresadziteľná spoľahlivosť: Na profesionálnej úrovni nie je porucha brzd len nepríjemná – môže byť potenciálne katastrálna. Kované kalibre bez pórov a s vyrovnanou štruktrou zrna poskytujú potrebnú rezervu spoľahlivosti, ktorú preteky vyžadujú.

- Presná kontrola špecifikácie: Profesionálne tímy vyžadujú presné ladenie rozvodenia brzd pre rôzne okruhy a podmienky. Vlastné kované zvieracie zariadenia umožňujú špecifikáciu presných priemerov valcov a usporiadania piestov, ktoré sériové riešenia nemôžu ponúknuť.

- Maximálny výkonnostný rozsah: Keď desatiny sekúnd rozhodujú o výsledku pretekov, tuhosť a výhoda hmotnosti kovaného konštrukčného riešenia prináša merateľné konkurenčné výhody.

- Integrácia vysokovýkonnostných brzdových kotúčov: V pretekárskych aplikáciách sa prémiové zvieracie zariadenia zvyčajne kombinujú s karboceramickými alebo špeciálnymi liatinovými kotúčmi. Presnosť uchytenia kovaného zvieracieho zariadenia zabezpečuje optimálny zásah kotúča pri týchto nákladných investíciách do brzdových kotúčov.

Brzdové sady Ford Performance pre pretekárske varianty Mustangu demonštrujú, ako výrobcovia rozpoznávajú súvis medzi vážnym výkonom a kovanou konštrukciou. Keď továrenskí inžinieri špecifikujú kované zvieracie zariadenia pre svoje najvýkonnejšie ponuky, potvrdzujú reálne výhody tejto technológie.

Prijatie správneho investičného rozhodnutia

Tu je rozhodovací rámec, ktorý vám pomôže určiť, kedy sa investícia do vlastných kovaných zariadení oprávňuje:

| Faktor | Štandardné výkonné zariadenia môžu stačiť | Odporúčajú sa vlastné kované zariadenia |

|---|---|---|

| Frekvencia jazdy na dráhe | 1–3 dni na dráhe za rok | Jazda na dráhe mesačne alebo účasť na pretekárskej sérii |

| Hmotnosť vozidla | Pod 3 500 lbs s miernou výkonnosťou | Nad 3 500 lbs alebo vysoký pomer výkonu ku hmotnosti |

| Intenzita jazdy | Občasná dynamická jazda, autokros | Stály limitný jazda, koleso k kolesu preteky |

| Súčasné problémy s brzdami | Žiadosť lepšieho dojmu alebo vzhľadu | Zažívanie únavy, nekonštantný výkon alebo ohyb zariadenia brzdového kaliperu |

| Vlečenie / preprava | Občasné ľahké zaťaženie na rovine teréne | Pravidelné ťažké vlečenie, jazda v horách s nákladom |

| Výkonné ciele | Zlepšený uličný výkon | Súťažné časy na kolo, maximálna bezpečnostná rezerva |

Buďte úprimní sami so sebou ohľadom svojho skutočného použitia. Nastavenie vlastných kovaných zvierok s 15% zlepšením odolnosti proti zmäkčeniu poskytuje minimálnu reálnu výhodu, ak nikdy nepoužijete brzdy dosť silno na to, aby ste vôbec zažili zmäkčenie. Naopak, ak nevyužívate výkon, pretože vaše brzdy nedokážu držať krok s vaším štýlom jazdy, investícia do kované konštrukcie sa vypláca pri každom výjazde na okruh.

Pochopte, kde sa vaše použitie nachádza na tomto spektre, je nevyhnutnou prípravou na ďalší krok: orientáciu v procese individuálnej objednávky a vedieť, aké otázky položiť pri určovaní ideálneho nastavenia brzdových zvierok.

Proces individuálnej objednávky a informácie, ktoré musia kupujúci poznať

Rozhodli ste sa, že vyrábané brzdové zariadenia na mieru vyhovujú vašim cieľom v oblasti výkonu. Teraz nasleduje kľúčový ďalší krok: prejsť proces objednávania na mieru bez toho, aby ste sa previazali alebo urobili nákladné chyby pri špecifikácii. Koľko budú stáť brzdové kalibre pre vaše konkrétne použitie? Aké informácie potrebujete, než kontaktujete výrobcov? Poďme tento proces zjednodušiť, aby ste mohli pristupovať k dodávateľom so sebavedomím.

Na rozdiel od objednávania štandardných náhradných dielov, kde jednoducho priradíte číslo dielu k svojmu vozidlu, si vyrábané kalibre na mieru vyžadujú poradenský prístup. V podstate spolupracujete s inžiniermi na vytvorení komponentu prispôsobeného presne vašim požiadavkám. Kvalita takejto spolupráce – a konečný výrobok – závisí do veľkej miery od vašej prípravy.

Kľúčové otázky pre výrobcu vašich brzdových kalierov na mieru

Vstúpiť do rozhovoru s výrobcom nepripravený je ako ísť k kádrovi bez toho, aby ste znali svoje rozmery. Než sa zaviažete k akémukoľvek dodávateľovi, potrebujete odpovede na tieto zásadné otázky:

- Možnosti tried materiálov: Aké zliatiny hliníka alebo druhy ocele ponúka výrobca? Bežné možnosti zahŕňajú hliník 6061-T6 a 7075-T6, pričom každá má odlišné pevnostno-hmotnostné charakteristiky. Vyššie triedy materiálov zvyčajne vyžadujú vyššiu cenu, no poskytujú merateľné výhody v výkone.

- Procesy tepelného spracovania: Ako výrobca spracováva kalibre po kovaní? Podľa GDST Brake Calipers , po liatí alebo kovaní prechádzajú telá brzdových kalibrov tepelným spracovaním, aby sa zvýšila ich pevnosť a trvanlivosť, čo zabezpečuje, že vydržia vysoké teploty a mechanické zaťaženie počas brzdenia. Konkrétne sa pýtajte na kalenie T6 u hliníkových komponentov alebo povrchové kalenie u oceľových komponentov.

- Certifikáty kvality: Má výrobca certifikáciu IATF 16949? Tento automobilový štandard riadenia kvality preukazuje prísne kontroly procesov a stopnosť. Výrobcovia ako Shaoyi (Ningbo) Metal Technology udržiavajú túto certifikáciu, čo preukazuje ich záväzok voči konzistentnej kvalite v celej výrobnej sérii.

- Testovacie protokoly: Aké overenie prejde každý zvierka pred odoslaním? Renomovaní výrobcovia vykonávajú tlakové testovanie na netesnosti, kontrolu rozmerov a overenie pohybu piestu. Niektorí tiež vykonávajú testy striekaním soľnou hubou na odolnosť voči korózii a testovanie pri vysokých teplotách na odolnosť voči prehriatiu.

- Dodávacie lehoty a prototypovanie: Ako dlho trvá od objednávky po dodanie? Môžu poskytnúť rýchle prototypy na overenie priľahlosti? Niektorí výrobcovia ponúkajú možnosť výroby prototypov už v 10 dňoch, čo môže výrazne urýchliť váš vývoj na mieru.

- Minimálne objednávacie množstvá: Aké je minimálne objednávateľné množstvo (MOQ) pre vlastné špecifikácie? Podľa priemyselných noriem sa MOQ pre vlastné brzdové zariadenia zvyčajne pohybuje medzi 50 až 100 kusmi na model, hoci niektorí výrobcovia prijímajú menšie počiatočné objednávky pre nových zákazníkov.

- Záruka: Aké vady sú kryté a ako dlho? Kvalitní výrobcovia zvyčajne ponúkajú záruku na brzdové zariadenia po dobu 12 mesiacov alebo 30 000 kilometrov.

Pochopenie dodávacích lehôt a výrobných realít

Pri rozpočtovaní vlastných kovaných zariadení je dôležitý časový plán rovnako ako cena. Štandardné dodávacie lehoty trvajú približne 40 až 45 dní po potvrdení objednávky pre výrobné série. Celkový časový rámec od prvej požiadavky po inštalované zariadenia však zahŕňa niekoľko fáz:

Fáza 1 – Vývoj špecifikácií (1–3 týždne): Budete spolupracovať s inžiniermi na konečnom stanovení priemerov valcov, konfigurácií piestov, upevňovacej geometrie a výberu materiálov. Táto spolupráca určuje všetko o vašom konečnom produkte.

Fáza 2 – Prototypovanie (voliteľné, ale odporúčané): Pre zložité aplikácie môže výroba prototypu na overenie priľahlosti zabrániť drahým výrobným chybám. Rýchle prototypovanie od špecializovaných výrobcov môže dodať testovacie kusy už do 10 dní.

Fáza 3 – Výroba (bežne 40–45 dní): Keď sú špecifikácie uzavreté, začína výroba. To zahŕňa kováčstvo, tepelné spracovanie, CNC obrábanie, povrchové úpravy, montáž a testovanie kontroly kvality.

Fáza 4 – Preprava a dodanie (1–2 týždne medzinárodné): Výrobcovia umiestnení blízko kľúčových prepravných uzlov, ako napríklad pri prístave Ningbo, môžu urýchliť globálnu logistiku dodávky.

Príprava vašej špecifikačnej súpravy

Pred kontaktovaním výrobcov zhromaždite tieto informácie, aby ste zrýchlili konzultačný proces:

- Špecifikácie vozidla: Rok, značka, model, hmotnosť, výkon, a akékoľvek úpravy podvozku alebo zavesenia, ktoré môžu ovplyvniť geometriu brzdy.

- Profil zamýšľaného použitia: Buďte konkrétní vo vlastnom štýle jazdy – percentuálne zastúpenie jazdy po uliciach oproti tréningom na dráhe, typické dĺžky tratí, trvanie relácií a či sa zúčastňujete časovaných súťaží.

- Obmedzenia montáže: Priemer kolesa a offset, aktuálne veľkosti kotúčov a akékoľvek obmedzenia voľného priestoru od prvkov zavesenia alebo návrhu kolesa.

- Problémy s aktuálnym systémom: Aké problémy riešite? Zníženie brzdovej účinnosti, nekonzistentný pocit na pedáli, ohyb zvieraciek alebo jednoducho vylepšenie pre vyšší výkon?

- Estetické preferencie: Požiadavky na farbu, preferencie typu povrchu a či chcete vlastné značenie alebo konkrétne vizuálne prvky.

Náklady a cenová ponuka

Pozrime sa na slona v miestnosti: koľko stojí zvierač pre autá, ak sa rozhodnete pre vlastnú kovanú verziu? Poctivá odpoveď je, že vlastné kované brzdové zvierače predstavujú významnú investíciu v porovnaní s pripravenými alternatívami. Pri porovnávaní cien zvieračov Brembo s vlastnými špecifikáciami očakávajte, že vlastné kované možnosti budú o 30 % až viac ako 100 % drahšie, v závislosti od zložitosti.

Náklady zvieračov pre autá by však mali brať do úvahy viac než len počiatočnú nákupnú cenu:

- Dlhá životnosť: Kované zvierače vydržia viac rekonštrukčných cyklov ako liatne alternatívy, čím sa znížia dlhodobé náklady na výmenu pre vážnych používateľov tratí.

- Optimalizácia výkonu: Vlastné špecifikácie eliminujú kompromisy vlastné pripraveným veľkostiam, čo môže potenciálne zlepšiť časy na okruhu alebo merateľne skrátiť brzdné dráhy.

- Odhadná hodnota: Dobre zdokumentované vlastné brzdové systémy od certifikovaných výrobcov môžu zvýšiť predajnú hodnotu vozidla, najmä pri konfiguráciách určených na jazdu po okruhu.

- Bezpečnostná rezerva: Pocit pokoj v sebe, keď viete, že vaše brzdy boli špeciálne navrhnuté pre vašu konkrétnu aplikáciu, má skutočnú hodnotu, najmä za náročných podmienok.

Mnohí nadšenci sa pýtajú, či maľovať brzdové zariadenia v blízkosti mňa alebo použiť továrne ponúkané povrchy. Aj keď služby maľovania brzdových zariadení na trhu sú široko dostupné, výrobcovia na mieru zvyčajne ponúkajú profesionálne povrchy ako práškové nátery, anodizáciu alebo vysokoteplotnú farbu ako súčasť výrobného procesu. Cena maľovania brzdových zariadení samostatne sa môže pohybovať od 50 do 200 USD na jedno zariadenie, čo zvyčajne robí továrenské dokončenie počas výroby cenovo výhodnejšie pri objednávkach na mieru.

Kľúčom k maximalizácii investície do vášho vlastného kovaného brzdového zariadenia je dôkladná príprava pred prvým rozhovorom s výrobcom. Poznajte svoje špecifikácie, rozumte svojim prioritám a spolupracujte s certifikovanými výrobcami, ktorí vás môžu sprevádzať pri rozhodovaní o inžinierskych riešeniach.

Keď máte pripravený balík špecifikácií a otázky pre výrobcu, ste pripravení urobiť informované rozhodnutia o svojom projekte vlastných brzdových zariadení. Posledné zváženie pred záväzkom sa týka estetických možností prispôsobenia, ktoré dopĺňajú výkonnostné výhody, do ktorých ste investovali.

Estetické prispôsobenie a profesionálne dokončenie

Investovali ste do vlastných kovaných brzdových zariadení navrhnutých presne podľa vašich špecifikácií. Teraz nastáva otázka, ktorá spája formu a funkciu: ako tieto prémiové komponenty dokončiť? Správna voľba dokončenia chráni vašu investíciu a zároveň vizuálne pôsobí vždy, keď niekto pozrie cez vaše kolesá. Ale tu je to, čo mnohí nadšenci prehliadajú – rozhodnutia o dokončení kovaných zariadení zahŕňajú viac než len výber obľúbennej farby.

Na rozdiel od sériovo vyrábaných alternatív si vlastné kované brzdové zariadenia vyžadujú profesionálne dokončenie, ktoré zodpovedá ich prémiovému spracovaniu. Podľa Carzwerk , farba brzdového zovretia slúži ako ochranná bariéra proti nečistotám, špínamu a teplu vzniknutému intenzívnym brzdením. Pre kované komponenty navrhnuté na vydržanie teplôt závodných tratí a opakovaného teplotného zaťaženia má metóda úpravy priame vplyv na životnosť aj výkon.

Profesionálne možnosti úpravy kovaných zovretí

Na trhu s vysokošpecifickými brzdovými zovretiami dominujú tri hlavné metódy úpravy, pričom každá má výrazné výhody v závislosti na použití. Porozumenie týmto rozdielom pomáha urobiť informované rozhodnutie namiesto jednoducho zvoliť najznámejšiu možnosť.

| Metóda úpravy povrchu | Odolnosť | Odolnosť voči teplu | Možnosti farieb | Rozvažovanie nákladov |

|---|---|---|---|---|

| Anodizácia | Vynikajúce – vytvára celoživotnú oxidovú vrstvu, ktorá sa neodšľahuje ani neodpaľuje | Vynikajúce – odolnosť voči teplote 1 200°F+ bez degradácie | Obmedzená ponuka; čierne, strieborné a niektoré farby; závisí od zliatiny | Stredná až vysoká; vyžaduje špecializované vybavenie a odbornosť |

| Prachové povlaknutie | Veľmi dobré – hrubšia ako farba, vysoce odolná proti odšľahovaniu | Dobré – väčšina zložení odolá teplote 400–500°F; dostupné aj vysokoteplotné varianty | Rozsiahle; možné takmer neobmedzené zhodnotenie farieb | Stredné; pre najlepšie výsledky sa odporúča profesionálne použitie |

| Vysokoteplotná farba | Dobré – vyžaduje správnu prípravu a časom môže potrebovať dotyky | Veľmi dobré – kvalitná farba pre brzdové kalibre odolá teplote nad 900°F | Široká ponuka; najväčšia dostupná škála farieb | Najnižšie počiatočné náklady; možné si to urobiť sám, ale lepšie výsledky dosiahne odborník |

Anodizácia sa odlišuje tým, že nepridáva povlak – transformuje samotný hliníkový povrch. Podľa Products Finishing anodizované povrchy zvyšujú ochranu proti korózii, odolnosť voči opotrebeniu a zlepšujú vzhľad. Oxidová vrstva sa stáva súčasťou kovu namiesto toho, aby bola len na povrchu, čo vysvetľuje, prečo anodizované povrchy neodpadávajú ani pri intenzívnom používaní na dráhe. U hliníkových kovaných kalierov tento proces vytvára výnimočnú trvanlivosť a tepelnú odolnosť, ktorá prevyšuje akýkoľvek nanášaný povlak.

Prachové povlaknutie ponúka najlepšiu rovnováhu medzi odolnosťou a farebnou flexibilitou. Proces nanášania elektrostatickým nástrekom vytvára hrubší a rovnomernejší povlak ako tradičná farba. Podľa Carzwerk je prášková farba odborná voľba, ktorá je odolnejšia ako tradičná farba, čo ju robí ideálnou pre nadšencov, ktorí chcú presné farebné zhodnotenie bez obeti požadovaného ochranného účinku.

Vysokoteplotná farba ponúka najjednoduchší prístup. Kvalitné zloženie odoláva teplotám až do 900 °F alebo vyšším, čo je postačujúce pre väčšinu použití na cestách a ľahkých pretekoch. Koľko stojí natretie zvierok týmto spôsobom? Samonanesené sprejové aplikácie stojia 20–50 dolárov za materiál, zatiaľ čo profesionálne nanášanie štetcom s vhodnou prípravou zvyčajne stojí 50–100 dolárov za zvierku.

Farba podľa vlastného výberu, ktorá odoláva teplotám na pretekárskych dráhach

Pri výbere farieb pre farebne natreté brzdové zložky ide o viac ako len o osobné preferencie. Vaša voľba farby ovplyvňuje nielen viditeľnosť, ale aj tepelné správanie – faktory, ktoré sú dôležité, keď tieto komponenty posúvate na ich limity.

Sprievodca výberom farieb:

- Červená: Klasický výkonový štýl. Vysoká viditeľnosť za diskami kolies, všeobecne uznávaná ako indikátor výkonu. Dobre pôsobí pri väčšine farieb vozidla.

- Čierna: Studená elegancia, ktorá dopĺňa luxusné a nenápadné výbavy. Zobrazuje brzdový prach rýchlejšie, no krásne vyznieva s tmavými diskami kolies.

- Brzdová zložka strieborná: Dizajn inšpirovaný originálnym vybavením, ktorý zachováva továrenský vzhľad, hoci odhaľuje vylepšené komponenty. Vynikajúce riešenie pre výbavy, kde je priorita sofistikovanosť pred nápaditosťou.

- Žltá: Vysoko viditeľná voľba obľúbená pri výrobkoch určených na dráhu. Vytvára silný vizuálny kontrast za väčšinou dizajnov kolies.

- Špeciálne/značkové farby: Zostavte farbu podľa kódu náteru vášho vozidla alebo pretekárskej livréi. Vyžaduje profesionálne porovnanie farieb, no vytvára tak koherentnú vizuálnu identitu.

Koľko stojí profesionálne natretie brzdových zariadení? Očakávajte náklady vo výške 250–500 USD za kompletné profesionálne oplechovanie štyroch zariadení vrátane primernej prípravy, vysoko-teplotného grundu, viacerých farebných náterov a ochrany lakom. Táto investícia dáva zmysel pri kovaných zariadeniach s ohľadom na ich vyššiu hodnotu a dlhšiu životnosť.

Kryty zariadení vs. natretie: Poctivé zhodnotenie

Pravdepodobne ste už videli kryty zariadení, ktoré sa ponúkajú ako alternatíva k originálnemu natretiu brzdových zariadení. Poďme túto otázku poctivo prebrať.

Kryty zariadení sú dekoratívne obaly, ktoré sa nasúvajú cez existujúce zariadenia a vytvárajú ilúziu väčších a pôsobivejších brzdových komponentov. Stojia výrazne menej ako profesionálne náterové práce a nevyžadujú demontáž. Majú však aj významné nevýhody, najmä pre používateľov kovaných zariadení:

- Udržiavanie tepla: Kovery vytvárajú izolačnú vrstvu, ktorá znižuje odvod tepla – čím priamo podkopávajú jednu z hlavných výhod kované konštrukcie.

- Obavy ohľadom autenticity: Skúsení nadšenci okamžite rozpoznajú kovery ako kozmetické prívlastky, nie ako skutočné výkonné komponenty.

- Problémy s prispôsobením: Kovery môžu narušiť vlastnú geometriu zariadenia alebo väčšie ako štandardné rozmery, ktoré sú bežné pri kovaných aplikáciách.

- Otázky trvanlivosti: Plastové alebo tenké kovové kovery sa môžu chvieť, meniť farbu alebo degradovať pri tepelných cykloch, ktoré kované kalibre zvládajú bez problémov.

Pre každého, kto investoval do vlastných kovaných brzdových kalierov, predstavujú kovery falošnú ekonomiku. Už ste si zakúpili komponenty, ktoré stojí za to vystaviť – ich riadne dokončenie chráni vašu investíciu a zároveň ukazuje skutočný produkt.

Maximalizácia vašej investície do povrchovej úpravy

Vzhľadom na prémiovú povahu kovaných zvierok poskytuje profesionálne dokončenie počas výrobného procesu často lepšiu hodnotu než dodatočné aplikovanie. Pri objednávaní vlastných zvierok sa opýtajte výrobcov na integrované možnosti dokončenia. Práškové nástreky alebo anódovanie aplikované v továrni zabezpečujú správnu prípravu povrchu a eliminujú riziko poškodenia počas prepravy alebo inštalácie pred dokončením.

Ak dokončujete zvierky po nákupe, správna príprava určuje úspech. Odstráňte všetky zvyšky brzdovej kvapaliny, dôkladne odmastite a pred akoukoľvek aplikáciou povlaku zabezpečte úplnú demontáž. Vynechanie týchto krokov vedie k problémom s priľnavosťou, čo znamená stratu investície do dokončenia.

Či už si vyberiete anodizáciu pre maximálnu trvanlivosť, práškové náterové hmoty pre flexibilitu farieb alebo vysokoteplotnú farbu pre jednoduchý prístup, dokončenie, ktoré zvolíte, by malo doplniť inžiniersky výkon vašich kovaných zvierok. Keď sú optimalizované aj výkon, aj vzhľad, ste pripravení urobiť konečné rozhodnutie o svojom projekte vlastných brzdových zvierok.

Ukročenie ďalšieho kroku smerom k vlastným kovaným brzdovým zvierkam

Prešli ste cestu od metalurgickej vedy cez konfigurácie piestov, aplikáciou špecifické úvahy a možnosti dokončenia. Teraz je čas zosúladiť všetko do praktickej príručky, ktorá vám pomôže pokračovať s dôverou. Na aké brzdové zvierka si zaslúžia vaše investície a ako sa uistíte, že spolupracujete s vhodným výrobcom?

Vlastné kované brzdové zvierka prinášajú merateľné výhody prostredníctvom zarovnanej štruktúry zŕn, odstránenej pórovitosti a vyššej hustoty – no tieto výhody majú význam len vtedy, keď sú použité v aplikáciách, ktoré ich vyžadujú.

Prijatie správneho investičného rozhodnutia

Zrýdzme kľúčové poznatky z tohto podrobného prehľadu do jasného rozhodovacieho rámca. Vlastné kalibre predstavujú významnú investíciu a pochopenie toho, kto má najväčší prospech, zabezpečí, že budete míňať rozumne.

Vlastné kované brzdové kalibre sú ideálne pre:

- Oddaných milovníkov trate ktorí absolvujú mesačné akcie alebo súťažné preteky a zažívajú brzdenie so štandardným vybavením

- Ťažké pracovné podmienky zahŕňajúce pravidelné ťahanie, prepravu alebo jazdu v horách, kde trvalé zaťaženie brzd vyžaduje lepšiu tepelnú kontrolu

- Vysokovýkonné úpravy pri ktorých hmotnosť vozidla presahuje 3 500 libier alebo pomer výkonu na hmotnosť posúva nároky na brzdenie mimo schopnosti sériových komponentov

- Profesionálne preteky vyžadujúce presné ladenie brzdovej rovnováhy a absolútne spoľahlivosť

- Milovníkov hľadajúcich špecifické špecifikácie ktoré štandardné možnosti neposkytujú – vlastné priemery valcov, stupňovité piesty alebo geometriu uchytenia

Pri určovaní poradia priorít sa zamerajte na:

- Certifikáty výrobcu: Certifikácia IATF 16949 označuje prísnu kontrolu kvality a konzistentnosť procesov

- Triedy materiálov a tepelné spracovanie: Overte konkrétne zliatiny hliníka alebo ocele, ktoré sú ponúkané, vrátane ich príslušných špecifikácií tepelného spracovania

- Inžinierska podpora: Spolupracujte s výrobcami, ktorí disponujú vlastnými inžinierskymi kapacitami a dokážu vás sprevádzať pri rozhodovaní o špecifikáciách

- Možnosti prototypovania: Rýchle prototypovanie urýchľuje vývoj a odhaľuje problémy so zhodou pred záväzkom voči výrobe

- Flexibilita výroby: Výrobcovia schopní vyrobiť nielen malé sériové nábehy, ale aj veľkosériovú výrobu, ponúkajú hodnotu dlhodobej spolupráce

Výhoda kovaného spracovania sa prejavuje vo všetkých ukazovateľoch výkonu – úspora hmotnosti, štrukturálna tuhosť, odvod tepla a odolnosť voči únave materiálu. Keď vaša aplikácia vyžaduje najlepšie riešenie, kovaná konštrukcia ju poskytne.

Vaša cesta k vynikajúcemu brzdnému výkonu

Pripravení pokračovať? Úspech vo vašom projekte vlastných kovaných zvierok závisí od spolupráce s kvalifikovanými výrobcami, ktorí rozumejú nielen metalurgii, ale aj požiadavkám aplikácie. Hľadajte dodávateľov, ktorí preukazujú:

- Odbornosť v presnom horúcom kovaniu: Samotný proces kovania určuje zarovnanie zŕn a optimalizáciu hustoty

- Skúsenosti špecifické pre automobilový priemysel: Brzdové komponenty vyžadujú porozumenie tepelným cyklom, požiadavkám na únavovú pevnosť a bezpečnostnej kritickej povahy

- Komplexná ponuka služieb: Od prvej konzultácie cez CNC obrábanie, tepelné spracovanie, dokončovacie práce a overenie kvality

- Efektívna logistika: Strategické výrobné lokácie v blízkosti hlavných prístavov zefektívňujú termíny globálnej dodávky

Výrobci ako Shaoyi (Ningbo) Metal Technology vyznačujú sa týmito schopnosťami, ktoré kombinujú certifikáciu IATF 16949 s vlastným inžinierstvom pre robustné automobilové komponenty. Ich strategická poloha v blízkosti prístavu Ningbo umožňuje efektívnu globálnu dodávku, zatiaľ čo schopnosť rýchleho výrobného prototypovania – až do 10 dní – urýchľuje termín vašej vývojovej výroby. Či potrebujete počiatočné prototypy na overenie pasformy alebo vysoké objemy výroby pre záväzky voči závodným sériám, spolupráca s výrobnými podnikmi ponúkajúcimi tento kompletný sortiment zabezpečí úspech vášho projektu.

Okrem samotných kaliperových tiel zvážte, ako sa vlastné farbenie brzdových kaliperov alebo profesionálne povrchové úpravy integrujú do vizuálnej identity vašej stavby. Mnoho kvalifikovaných výrobcov kovaných dielov ponúka integrované možnosti dokončovania, ktoré chránia vašu investíciu a zároveň poskytujú estetický efekt, ktorý si vaše vlastné kalipery zaslúžia.

Vaše brzdové tlmivky, kotúče a celý brzdový systém predstavujú kritické rozhranie medzi vstupom vodiča a reakciou vozidla. Investícia do vlastnej kované konštrukcie zabezpečuje, že toto rozhranie bude vždy bezchybne fungovať tam, kde je to najdôležitejšie.

Cesta od pochopenia výhod vlastných kovaných brzdových tlmiviek až po ich skutočnú inštaláciu na vaše vozidlo vyžaduje premyslené kroky: definujte svoje špecifikácie, pripravte informácie o svojom vozidle, kontaktujte kvalifikovaných výrobcov a zaviažte sa k inžinierskemu partnerstvu, ktoré prináša optimálne výsledky. S poznatkom, ktorý ste nadobudli, ste vybavení prejsť tento proces sebaisto a dosiahnuť brzdový výkon, ktorý vaša aplikácia vyžaduje.

Často kladené otázky o vlastných kovaných brzdových tlmivkách

1. Stojí vylepšené tlmivky za to?

Naokoľko sú vyrábané na mieru, kované brzdové zariadenia sa ako investícia vyplácajú pre špecifické použitia. Nadšenci pre závodenie, ktorí sa zúčastňujú pretekov mesačne, ťažké ťahanie prívesov a vozidlá s hmotnosťou vyše 3 500 lbs najviac profitujú z kovaného materiálu. Zarovnaná štruktúra zrna eliminuje pórositu, čo zabezpečuje vynikajúce rozvádzanie tepla a odolnosť voči únave materiálu, čím sa brzdy nezohrievajú počas náročného zaťaženia. Avšak pre občasné intenzívne jazdenie po uliciach môžu postačiť štandardné výkonné brzdové zariadenia. Pred rozhodnutím si vyhodnoťte, ako často za rok jazdíte na okruhu, hmotnosť vozidla a intenzitu jazdy. Výrobcovia certifikovaní podľa IATF 16949 zaručujú kvalitu, čo robí investíciu do kvalitných brzdových zariadení pre vážne výkonové použitia hodnotnou.

2. Sú brzdové zariadenia OEM lepšie ako náhradné diely z neoriginálnych zdrojov?

Originálne komponenty OEM ponúkajú zaručené prispôsobenie a kvalitu, ale postrávajú prispôsobenie konkrétnym výkonnostným požiadavkám. Vlastné kované náhradné kaliperie prevyšujú OEM možnosti, keď vaše použitie vyžaduje optimalizované špecifikácie. Na rozdiel od hromadne vyrábaných OEM komponentov, vlastné kované kaliperie umožňujú prispôsobené veľkosti piestov, konfigurácie piestov a stupne materiálu prispôsobené hmotnosti vozidla a jeho určeniu. Pre prevádzku v štandarde továrne postačí OEM. Pre použitie na okruhu, ťažké ťahanie alebo vysoký výkon ponúkajú náhradné kované kaliperie od certifikovaných výrobcov merateľné výhody v tuhosti, úspore hmotnosti a riadení tepla, ktoré alternatívy OEM nedokážu dosiahnuť.

3. Prečo sú Brembo kaliperie lepšie?

Zdvihy Brembo si získavajú svoje renomé prostredníctvom kovaných procesov overených v motoristických športoch, ktoré ponúkajú vynikajúcu tuhosť, kontrolu tepla a pocit z brzdového pedálu. Ich kovaná konštrukcia zarovnáva štruktúru zrna pre mimoriadny pomer pevnosti ku hmotnosti a zároveň odstraňuje pórovitosť, ktorá spôsobuje poruchy súvisiace s teplom. Avšak vlastné kované zdvihy od kvalifikovaných výrobcov môžu tieto výhody rovnať alebo dokonca prekonávať, ak sú špecifikácie prispôsobené presne vašej aplikácii. Kľúčovou výhodou akéhokoľvek kovaného zdvihu, vrátane Brembo, je výrobný proces samotný, nie len značka. Pri hodnotení alternatív hľadajte certifikáciu IATF 16949 a vlastné inžinierske schopnosti.

4. Aké sú výhody monoblokových zdvihov?

Monoblokové kĺzky sú vyrobené z jedného kusu kovaného kovu, čím sa eliminujú spoje alebo švy, ktoré sa môžu ohýbať pri extrémnych upínacích silách. Táto jednodielna konštrukcia zabezpečuje zvýšenú tuhosť, čo sa prejavuje citlivejším pocitom na pedáli a stálym kontaktom brzdových obložení s kotúčom počas agresívneho brzdenia. V kombinácii s vylepšenou štruktúrou zŕn kovania monoblokové návrhy maximalizujú metalurgické výhody procesu kovania. Vynikajú pri použití na dráhach, kde viacistievne konfigurácie generujú obrovské sily. Kompromisom je vyššia výrobná náročnosť a cena, čo ich robí ideálnymi pre špeciálne výkonné vozidlá a nie pre bežné uličné verzie.

5. Ako dlho trvá výroba vlastných kovaných brzdových kaliperov?

Výroba vyrábaných brzdových zariadení na mieru zvyčajne trvá 40–45 dní po potvrdení objednávky, no celkový časový rámec zahŕňa aj ďalšie fázy. Vypracovanie špecifikácií spolu s inžiniermi si vyžaduje 1–3 týždne na uzatvorenie priemerov valcov, konfigurácie piestov a tried materiálov. Voliteľné rýchle prototypovanie na overenie montáže možno dokončiť už za 10 dní. Medzinárodné prepravy pripočítavajú 1–2 týždne v závislosti od miesta určenia. Výrobcovia strategicky umiestnení neďaleko hlavných prístavov, ako je Ningbo, urýchľujú dodávku do celého sveta. Počítajte s celkovou dĺžkou 8–12 týždňov od počiatočného dopytu až po inštaláciu, vrátane rezervného času na akékoľvek úpravy špecifikácií počas fázy inžinierskej konzultácie.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —