Voľba zdvihu lisu pre tvárnenie: Rýchlosť, krútiaci moment a fyzika

ZKRATKA

Výber správnej zdvihovej dráhy je kompromis medzi produktivitou (počet zdvihov za minútu) smykové technologickou realizovateľnosťou . Pre strihaním, prebíjaním a vysokorýchlostnými operáciami , vyberte najkratšiu možnú zdvihovú dráhu (zvyčajne 0,5 až 1,5 palca), čím minimalizujete rýchlosť nárazu, predĺžite životnosť nástroja a maximalizujete počet zdvihov za minútu. Kratšia zdvihová dráha znižuje vzdialenosť, ktorú krížik prejde, čo umožňuje rýchlejšie cykly bez zvyšovania rýchlosti klzu v okamihu nárazu.

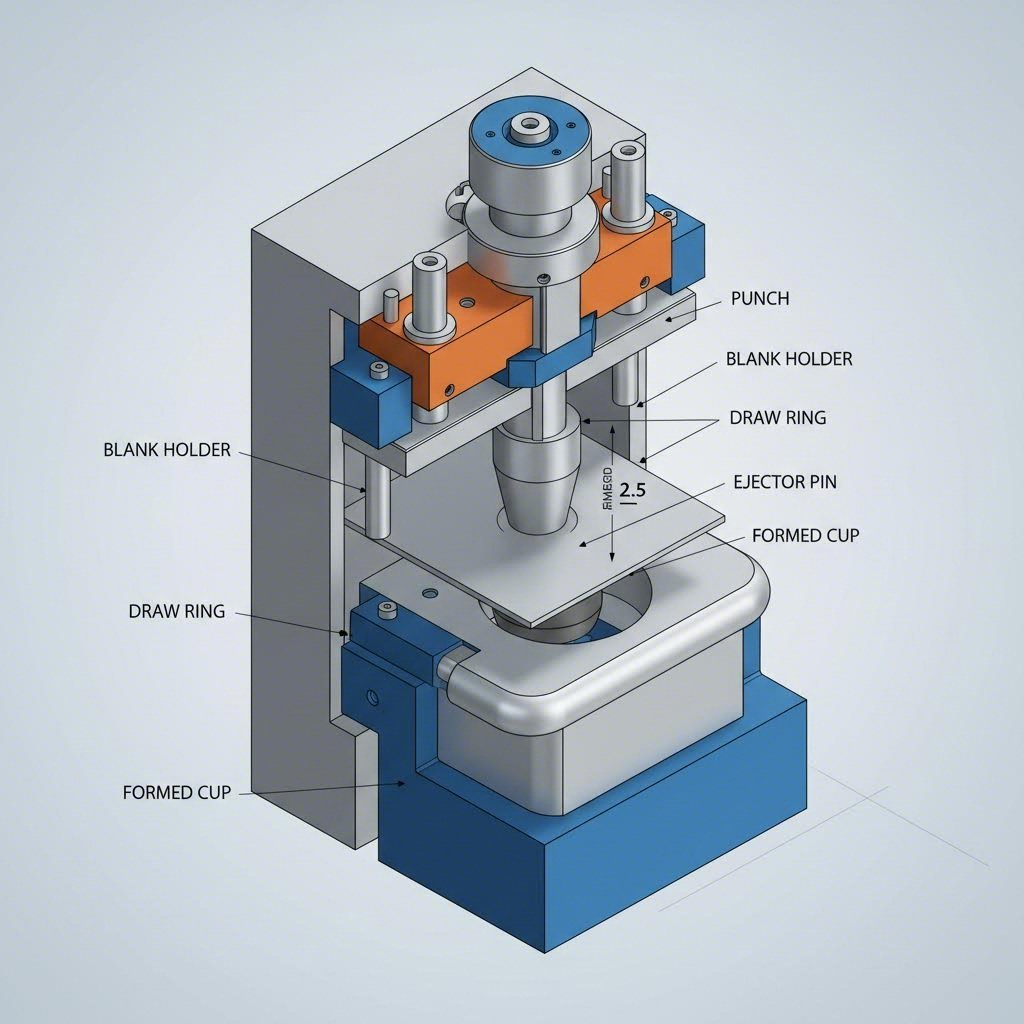

Pre hlbokým tváraním a zložitým tváraním , dĺžka zdvihu je určená priestorovými pomermi súčiastky. Priemyselný štandard predpisuje dĺžku zdvihu minimálne 2,5-násobok výšky hotovej súčiastky , aby sa zabezpečilo dostatočné miesto na odstránenie súčiastky a privádzanie materiálu. Nedostatočný priestor spôsobuje riziko kolízií a zlyhania automatického privádzania. Inžinieri musia vypočítať „okno privádzania“ – dostupný čas v cykle, počas ktorého môže privádzač posunúť pás – ktoré sa kriticky skracuje so zvyšujúcou sa dĺžkou zdvihu a počtom zdvihov za minútu.

Základy: Zdvih vs. Výška uzavretia a Pohyb kľuky

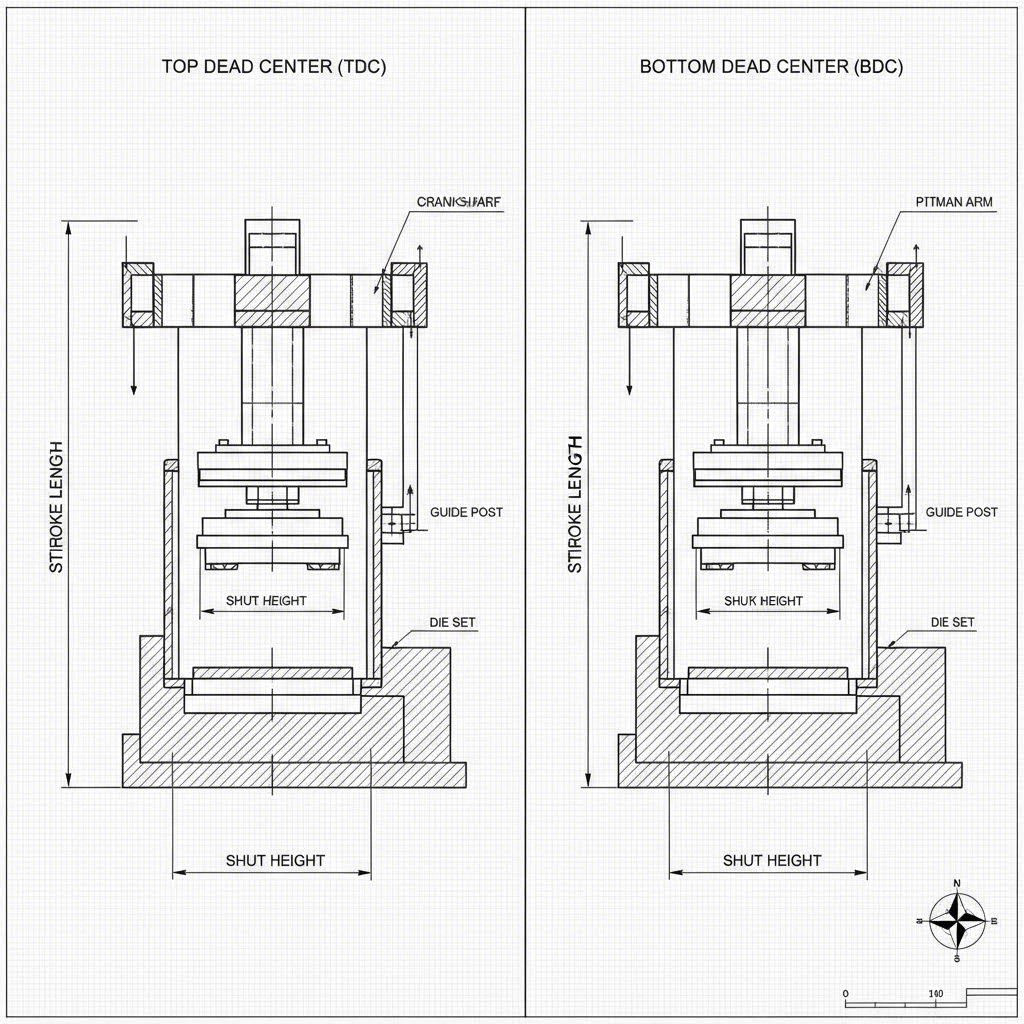

Pred výberom špecifikácií je kritické odlíšiť medzi dĺžka zdvihu lisu smykové výška zatvorenia , keďže sa tieto termíny často zamieňajú pri špecifikácii zariadenia. Dĺžka zdvihu lisu je celková vertikálna vzdialenosť, ktorú prejde klzná hlava od hornej mŕtvej polohy (HMP) po dolnú mŕtvu polohu (DMP). Ide o pevnú charakteristiku geometrie klikového hriadeľa stroja (u mechanických lisov) alebo o programovateľnú premennú (u servopneumatických/hydraulických lisov).

Výška zatvorenia , naopak, je vzdialenosť od spodnej strany klznej hlavy po vrchol prístrojovej dosky, keď je zdvih v DMP. Výška zatvorenia určuje maximálnu výšku nástroja, ktorú lis dokáže prijať, zatiaľ čo dĺžka zdvihu určuje dynamický pohyb tvárnicieho procesu.

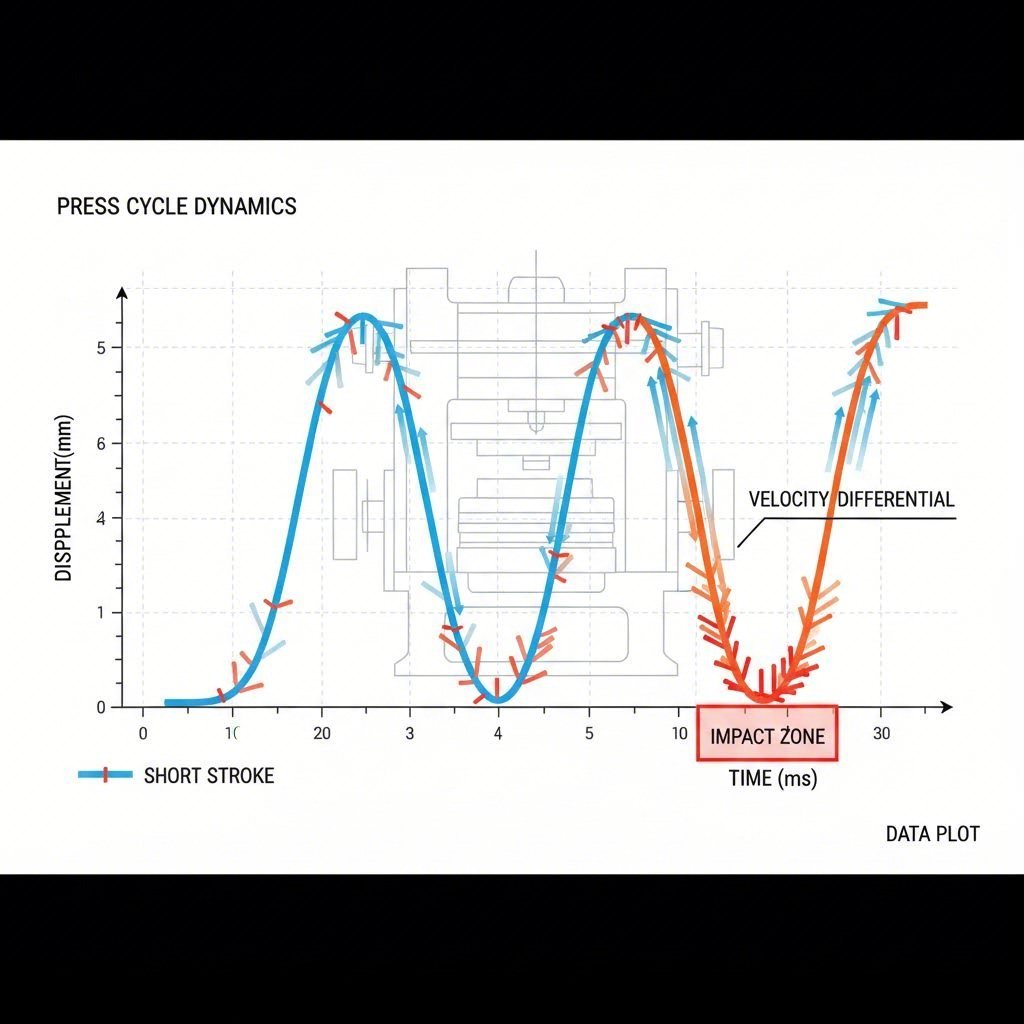

Pochopenie sínusový pohyb mechanického lisu je nevyhnutný pre správny výber zdvihu. Pri štandardnom klikovom lime je klzná hlava v pohybe nerovnomerná. Zrýchľuje zo zastavenia v HMP, dosahuje maximálnu rýchlosť v polohe 90 stupňov (v strede zdvihu) a spomaľuje na nulu v DMP. Tento fyzikálny profil znamená, že dĺžka nárazu priamo určuje rýchlosť nárazu - Čo? Dlhší úder vedie k tomu, že beran sa rýchlejšie pohybuje v strednom bode, aby prekonal väčšiu vzdialenosť za rovnaký čas, čo výrazne zvyšuje kinetickú energiu prenesenú na nástroj pri kontakte.

Prípad krátkych úderov: vyčistenie a vysokorýchlostná produktivita

V prípade operácií s plochými časťami, progresívnymi lisami alebo jednoduchým vymazaním je technický konsenzus jednoznačný: najkratší možný úder - Čo? Minimalizácia dĺžky cievného útoku prináša tri kritické technické výhody, ktoré priamo ovplyvňujú ROI a OEE (celková účinnosť zariadenia).

1. Znížená rýchlosť nárazu a opotrebovanie náradia

Životnosť nástroja je často určená rýchlosťou, s ktorou úder zasiahne materiál. Vysoké nárazové rýchlosti vytvárajú nadmerné teplo a nárazové vlny, ktoré spôsobujú predčasné odtrhnutie a únavu. Znížením dĺžky cieľa účinne znížite rýchlosť posuvky v mieste zapojenia.

Údaje naznačujú, že zníženie dĺžky nárazu o polovicu môže znížiť rýchlosť nárazu približne o 28%- Čo? Napríklad tlač na 40 mm môže naraziť na materiál rýchlosťou 25 mm/s, zatiaľ čo tlak na 20 mm pri rovnakej SPM by bol iba 18 mm/s. Toto zníženie výrazne znižuje nárazové zaťaženie úderov, čo výrazne predlžuje intervaly medzi ostrením.

2. Vráť sa. Zvýšená rýchlosť výroby (SPM)

Krátke ťahy umožňujú vyššie ťahy za minútu (SPM) bez prekročenia kritických limitov rýchlosti nástroja alebo zásobovacieho zariadenia. Ak znížite ram strok z 1,0 palca na 0,5 palca, môžete teoreticky zdvojnásobiť tlač SPM pri zachovaní podobného profilu rýchlosti posunu. Toto je hlavný hnací motor pre vysokorýchlostné lisovanie elektrických koncov a motorových laminácií.

3. Vráť sa. Optimalizované okná

Pri vysokorýchlostnom lisovaní je často obmedzujúcim faktorom podávač, nie lis. Páska musí napredovať iba vtedy, keď sú bodky čisté od materiálu (tzv. "prípustné okno"). Krátka sila maximalizuje časť cyklu kľučky dostupnú na kŕmenie. Pri krátkom úderu údery čistia materiál rýchlejšie na vzostupnom úderu a neskôr sa zapájajú na úderu dole, čím poskytujú širšie okno uholu kľučky (napr. 270 ° až 90 °) pre servo napájač na indexovanie materiálu.

Dlhé kresby: hĺbkové kresby a zložité tvarovanie

Kým krátke údery ponúkajú rýchlosť, sú fyzicky nemožné pre aplikácie s hlbokým kreslením. Dĺžka ťahov je tu nevyjednávateľná a riadi sa fyzickými rozmermi časti a termodynamikou procesu tvarovania.

Pravidlo 2,5x oddelenia

Pri hlboko ťahaných častiach (klobáky, plechovky, obaly) je hlavným obmedzením odstránenie časti. Potrebujete dostatočný vertikálny priestor na zdvihnutie hotového dielu z matričky a vyčistenie systému prenosu. Štandardné pravidlo je:

Dĺžka ťahov ≥ 2,5 × výška hotového dielu

Napríklad ak kreslíte nápojovú plechovku, ktorá je vysoká 4 palce, zvyčajne potrebujete ťah najmenej 10 palcov. To zodpovedá za 4 palce samotnej časti, zdvihový zdvih a voľnú plochu potrebnú pre prenosnú ruku alebo kŕmnik, aby sa časť bez zrážky presunula von.

Dostupnosť energie a krútiaceho momentu

Hlboké ťahanie si vyžaduje trvalú tonáž vyššie v ťahovej oblasti, dlho predtým, ako posuv dosiahne BDC. Mechanické lisy sú určené na plnú tonáž len v blízkosti dna (obvykle 30° nad BDC). Dlhší ťah mení krivku krútiaceho momentu, čo potenciálne znižuje dostupnú tonáž v bode počiatočného kontaktu. Pri výbere tlačiarne s dlhým úderom na kreslenie musia inžinieri overiť, či obvod deformácie krútiaceho momentu zabezpečiť, aby lis mal dostatočnú energiu (kapacitu kolesa) a krútiaci moment na spustenie ťahu o niekoľko centimetrov nad BDC bez zastavenia.

Vypočítať optimálnu dĺžku cieľa

Výber presného úderu zahŕňa výpočtovú matricu, ktorá zohľadňuje čas podávania, geometriu časti a rýchlosť lisovania. Na určenie špecifikácie použijte nasledujúci logický tok:

- Krok 1: Určiť minimálnu čistú vzdialenosť. V prípade plochých častí je to jednoducho zdvihovací pás potrebný na vybavovanie pilotov. Pre tvarované časti sa uplatňuje pravidlo výšky 2,5x.

-

Krok 2: Vypočítať požiadavky na krmivo. Určite, koľko stupňov cyklu kliky je zablokovaných nástrojmi, ktoré sa zapoja do materiálu.

Formulář: Základný uhol = 2 × oblúk (hlboka výťahu + voľná plocha) / (vzdor / 2)). - Krok 3: Vyhodnoťte rýchlosť podávania. Ak zostávajúci "otvorený" uhol nie je dostatočný na to, aby váš krmič indexoval dĺžku výšky pri požadovanom SPM, musíte buď zvýšiť ťah (aby ste rozšírili okno) alebo prejsť na rýchlejší servo krmič.

- Krok 4: Skontrolujte rýchlostné limity. Vypočítajte rýchlosť nárazu pri navrhovanom úderu a SPM. Ak prekročí odporúčané limity ocele na nástroj (zvyčajne závisia od typu materiálu a hrúbky), musíte znížiť ťah alebo SPM.

Pre výrobcov vyžadujúcich extrémnu flexibilituako sú dodávatelia automobilového priemyslu Tier 1, ktorí vyrábajú aj ploché držiaky a hlboké krytie servolisovy alebo hydraulické lisy sú často lepšou voľbou. Tieto stroje umožňujú programovateľné profily ťahov, čo umožňuje režim "kratkého ťahov" na vyčistenie a režim "dlhého ťahov" na kreslenie na tom istom zariadení.

Operačné kompromisy: Rýchlosť, energia a údržba

Rozhodnutie o dĺžke zdvihu lisu má dlhodobý vplyv na náklady na údržbu a prevádzku. Používanie lisu s dlhým zdvihom na prácu s krátkym zdvihom (napr. strihanie plochých podložiek na lisu so zdvihom 10 palcov) je bežnou, ale nákladnou chybou. Nadmerná dráha posuvu generuje zbytočné trenie, plývalo sa energiou odstredivého kolesa a prinúti lis pracovať pomalšie, ako by bol inak schopný.

| Funkcia | Krátky zdvih | Dlhý zdvih |

|---|---|---|

| Primárne použitie | Striehanie, kalibrovanie, vysokorýchlostné laminovanie | Hlboké tvárnenie, hlboké ohýbanie, orezávanie |

| Rýchlosť nárazu | Nízka (lepší životnosť nástroja) | Vysoká (vyššie opotrebovanie nástroja) |

| Potenciál SPM | Vysoký (maximálna produktivita) | Nízky (obmedzený rýchlosťou) |

| Energetické spotreby | Efektívne (menšia výchylka) | Vysoké (nadmerný pohyb) |

Okrem toho údržba zarovnania lisu získava na dôležitosti so zvyšovaním zdvihu. Bočné sily pôsobiace na vodidlá sa pri dlhých zdvihoch zväčšujú, najmä ak je zaťaženie mimo stredu. Pravidelná údržba vodidiel a mazacieho systému je u lisov s dlhým zdvihom nevyhnutná.

Pre automobilových výrobcov, ktorí vyvažujú tieto komplexné kompromisy, môže spolupráca so špecializovaným výrobcom často znížiť riziká nesprávnej voľby zariadenia. Spoločnosti ako Shaoyi Metal Technology využívajú pokročilé lisovacie kapacity až do 600 ton na zvládanie rôznorodých požiadaviek na zdvih a dodávajú súčasti certifikované podľa IATF 16949, ako sú riadiace ramená a podvozky, bez nutnosti vnútornej investície do špecializovaných lisov s dlhým zdvihom.

Často kladené otázky

1. Mali by sme voliť rýchlosť lisu podľa produktivity alebo údržby?

Aj keď cieľom je výkonnosť (SPM), limit by mala určovať údržba. Prevádzka lisu rýchlejšie, ako dokáže nástroj alebo systém podávania materiálu zvládnuť, povedie k mikroprestojom, chybnému podávaniu a poškodeniu nástroja, čo ničí OEE. Je lepšie bežať stabilne pri 80 % maximálnej rýchlosti, než pri 100 % s častými neplánovanými výpadkami.

2. Aký je rozdiel medzi zdvihom lisu a uzatváracou výškou?

Zdvih lisu je dynamická vzdialenosť, ktorú prejde piest zhora nadol (TDC až po BDC). Uzatváracia výška je statický priestor dostupný pre nástroj, keď je piest v najnižšej polohe (BDC). Zväčšenie dĺžky zdvihu sa neprejaví na uzatváracej výške, no nastavenie sklonovej skrutky mení uzatváraciu výšku bez zmeny dĺžky zdvihu.

3. Prečo je kratší zdvih lisu lepší pre životnosť nástroja?

Krátka zdvihová vzdialenosť znižuje rýchlosť nárazu pri vnikaní do materiálu. Pretože klzný záves musí prejsť kratšiu vzdialenosť za rovnaký čas, pohybuje sa pomalšie v okamihu nárazu. Toto zníženie prenosu kinetickej energie minimalizuje ráz, tvorbu tepla a abrazívne opotrebovanie rezných hrán.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —