Bezpečnostné normy pre tvárnenie v automobilovom priemysle: Dodržiavanie predpisov, OOP a protokoly kvality

ZKRATKA

Bezpečnostné normy pre automobilové väzanie sa zakladajú na troch kľúčových pilieroch: dodržiavanie predpisov, prevádzková ochrana a zabezpečenie kvality výrobku. V Spojených štátoch OSHA 29 CFR 1910.217 stanovuje právne požiadavky pre mechanické lisy, zatiaľ čo ANSI B11.1 poskytuje dohodnuté najlepšie postupy pre ochranu a konštrukciu strojov. Na ochranu pracovníkov ANSI/ISEA 105 určuje úrovne odolnosti proti rezaniu, pričom automobilové aplikácie bežne vyžadujú rukavice triedy A7–A9 kvôli ostrým okrajom z vysokopevnostných ocelí.

Okrem bezpečnosti pracovníkov je bezpečnosť výrobku riadená IATF 16949 , štandard riadenia kvality, ktorý zabezpečuje, že bezpečnostne kritické komponenty – ako sú skrine airbagov a pedále brzd – sa vyrábajú bez akýchkoľvek chýb. Osvojenie si týchto noriem vyžaduje komplexný prístup: dôsledné zabezpečenie strojov (svetelné rošte, fyzické bariéry), disciplinovaný návrh nástrojov (efektívne odvádzanie odpadu) a dokumentované školenia pre všetkých operátorov a nastavovačov nástrojov.

Regulačné jadro: normy OSHA a ANSI

Základom bezpečnej lisovne v automobilovom priemysle sú dva odlišné, ale navzájom prepojené súbory noriem: zákonné federálne predpisy od OSHA a dobrovoľné konsenzuálne normy od ANSI. Porozumenie rozdielu a vzájomného pôsobenia medzi nimi je nevyhnutné pre manažérov závodov a bezpečnostných inžinierov.

OSHA 29 CFR 1910.217: Právny základ

Norma OSHA pre mechanické lisy (29 CFR 1910.217) nie je odporúčaním; ide o zákon. Tento predpis sa zameriava najmä na prevenciu rizika amputácie v pracovnej oblasti. Kľúčové požiadavky zahŕňajú inštaláciu ochranných krytov alebo zariadení, ktoré bránia vniknutiu rúk alebo iných častí tela obsluhy do nebezpečnej zóny počas cyklu zatvárania nástroja. Vyžaduje tiež špecifické protokoly pravidelných kontrol, pričom lisy musia byť kontrolované minimálne raz týždenne, aby sa zabezpečilo správne fungovanie spojok, brzd a ovládacích mechanizmov.

Kritickou súčasťou 1910.217 je požiadavka na spoľahlivosť ovládania v systémoch, ktoré používajú snímače prítomnosti (napr. svetelné záclony). Ak zlyhá bezpečnostná súčasť, systém musí byť navrhnutý tak, aby zastavil lis a zabránil ďalšiemu zdvihu. Nedodržiavanie týchto konkrétnych požiadaviek na ochranu a kontrolu je častou príčinou vážnych pokut a, čo je dôležitejšie, úrazov s trvalými následkami.

ANSI B11.1: Najlepší postup a posúdenie rizika

Zatiaľ čo OSHA stanovuje základné predpisy, ANSI B11.1 štandard definuje úroveň vysokého bezpečnostného výkonu. Ako dohodový štandard často odráža aktuálnejšie technológie a metodiky než federálne predpisy. ANSI B11.1 zdôrazňuje prístup založený na posúdení rizika, ktorý výrobcov povzbudzuje analyzovať každú činnosť spojenú s lisom – od obsluhy cez údržbu až po nastavovanie nástrojov – a uplatniť vhodné opatrenia na zníženie rizika.

Dodržiavanie štandardu ANSI B11.1 vyžaduje rigorózne systémy monitorovania brzd, ktoré sledujú dobu zastavenia lisu. Ak sa doba zastavenia zhorší nad stanovený limit, monitor zabráni ďalšiemu chodu lisu, čím zabezpečí, že bezpečnostné zariadenia ako svetelné rošte budú mať dostatok času na zastavenie posuvu skôr, než operátor dosiahne nebezpečnú oblasť. Dodržiavanie štandardov ANSI je často uvádzané ako obrana v prípadoch zodpovednosti, pretože preukazuje, že prevádzka išla ďaleko za rámec minimálnych požiadaviek pri zabezpečovaní bezpečnosti pracovníkov.

Prevádzková bezpečnosť: ochrana strojov a návrh nástrojov

Účinné bezpečnostné opatrenia nie sú len o pridaní krytov na stroje; musia byť integrované priamo do nástrojov a prevádzkových pracovných postupov. V automobilovej tvárni, kde zložité postupné nástroje bežia vysokou rýchlosťou, hrá dizajn nástroja kľúčovú úlohu pri predchádzaní nehodám.

Bezpečnostné technológie

Moderné linky pre lisovanie v automobilovom priemysle využívajú kombináciu bariérových krytov a snímačov prítomnosti. Svetelné závory sú priemyselným štandardom pre ochranu pracoviska, pričom vytvárajú neviditeľné infračervené pole, ktoré okamžite zastaví stroj, ak je pole prerušené. Aby však boli tieto systémy účinné, musí byť bezpečnostná vzdialenosť presne vypočítaná na základe doby zastavenia lisu. Ak lis potrebuje na zastavenie príliš veľa času, môže sa stať, že ruka pracovníka dosiahne na nástroj skôr, ako sa pohyb zastaví, čím sa zbytočným stáva aj ochranná clona.

Fyzické bariérové ochrany sú rovnako dôležité, najmä na stranách a vzadu lisu, kde je interakcia obsluhy menej častá, ale nebezpečenstvá stále existujú. Tieto zámkovo spriahnuté bariéry musia zabezpečiť, že stroj nemôže pracovať, ak je brana otvorená. Pre automatizované linky zabraňujú upozorňovacie bariéry a okrajové ochrany neoprávnenému vstupu do robotických pracovných buniek, kde sa prenáša plech.

Bezpečnostne orientovaný návrh nástrojov

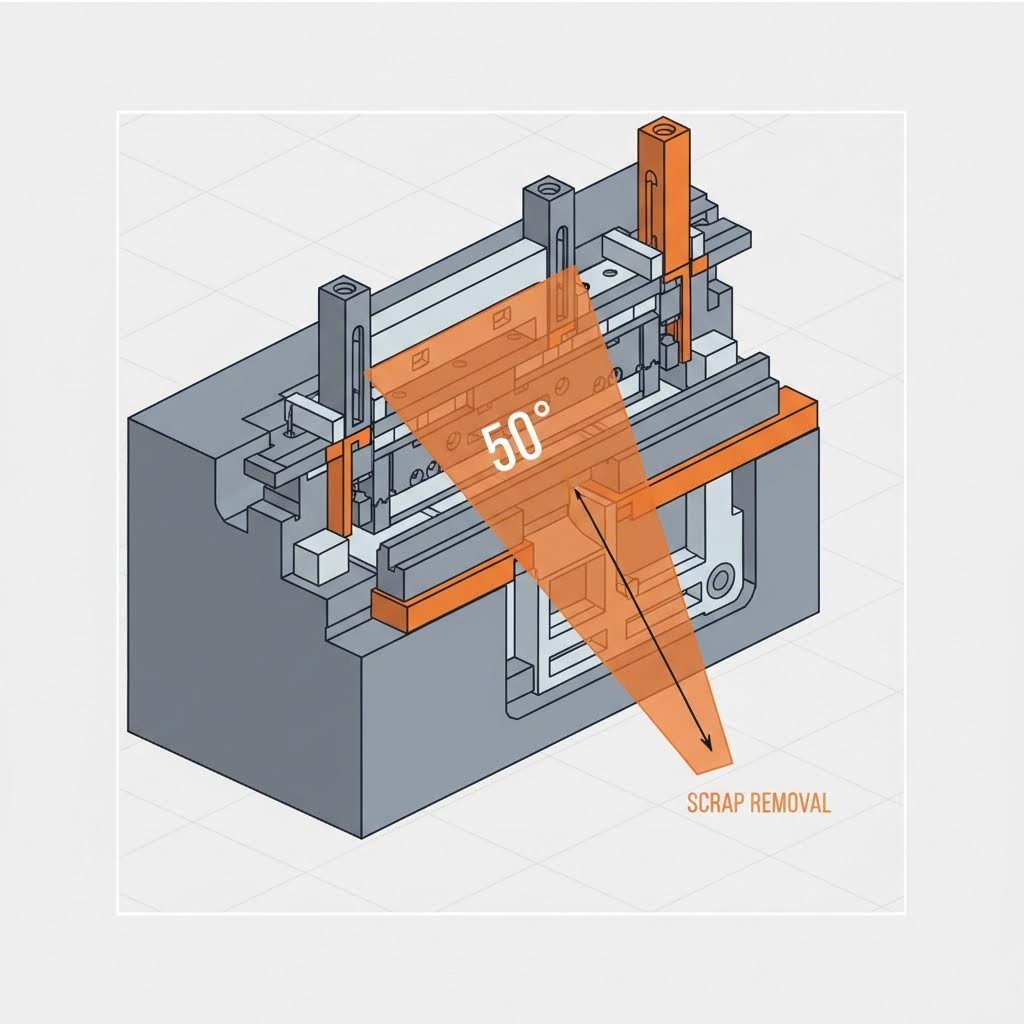

Prekvapivo veľa úrazov pri tvárnení nastáva nie počas normálnej prevádzky, ale pri odstraňovaní zaseknutého odpadu alebo pri nastavovaní nástroja. Inteligentný návrh nástrojov tieto riziká zníži. Podľa odborníkov by odpadové chodby a zbernúče na šrot mali byť navrhnuté s uhlom sklonu väčším ako 30 stupňov – ideálne 50 stupňov pre menší odpad – aby gravitácia efektívne odstránila nečistoty. Ak sa odpad hromadí, obsluha má sklony siahať dnu na jeho odstránenie, čím obchádza bezpečnostné protokoly.

Navrhovatelia musia tiež zohľadniť deformáciu odpadu . Zabezpečením vhodného zadného priestoru pre strihy a umiestnením nožov na odpad tak, aby odpad voľne padal, sa predchádza "zaseknutiu" odpadu, ktoré vedie k zaseknutiam. Inžiniersky návrh matrice umožňujúci spoľahlivé odstraňovanie odpadu odstraňuje hlavný dôvod nebezpečných zásahov.

Osobná ochrana: OOP a odolnosť proti rezu

Plechové lisy v automobilovom priemysle zahŕňajú manipuláciu s niektorými najostrejšími a najpevnejšími materiálmi v priemyselnej výrobe. Keďže trendy uľahčovania konštrukcie tlačia priemysel smerom k pokročilým oceliam s vysokou pevnosťou (AHSS), riziko vážnych poranení rezom stúpa. Prvou líniou obrany pre jednotlivého pracovníka je osobný ochranný prostriedok (OOP), konkrétne rukavice odolné proti rezu.

Normy ANSI/ISEA 105

The ANSI/ISEA 105 táto norma vytvára jednotnú stupnicu na hodnotenie odolnosti rukavíc proti rezu, v rozsahu od A1 (nízka) po A9 (extrémna). Pre bežné montážne práce môžu postačovať nižšie úrovne, ale prostredie plechových lisov v automobilovom priemysle zvyčajne vyžaduje Úroveň A7 až A9 ochrana. Rukavica s hodnotením A9 odolá viac ako 6 000 gramom rezného zaťaženia, čo je nevyhnutný práh pri manipulácii s hrubými strihanými hranami, ktoré pôsobia ako zubaté britvy.

Materiálové inžinierstvo sa na tomto poli výrazne posunulo dopredu. Moderné rukavice vysokého výkonu často používajú kompozitné plášte kombinujúce oceľové vlákna s para-aramidom (napr. Kevlar®) alebo HPPE (vlákno z vysokovýkonného polyetylénu). Tieto plášte typu „soľ a pepper“ alebo oceľou vyztužené poskytujú potrebnú ochranu proti rezaniu, aniž by obetovali obratnosť potrebnú pri manipulácii s malými presnými dielmi. Manažéri by mali dôsledne uplatňovať maticu osobných ochranných prostriedkov, ktorá priradí triedu rukavice konkrétnej úlohe – nastavovači matríc manipulujúci s hrubým materiálom z cievok potrebujú inú ochranu než vodiči vidlicových prepravníkov premiestňujúci hotové palety.

Bezpečnosť výrobku: Štandardy kvality (IATF 16949)

V automobilovom priemysle má „bezpečnosť“ dvojaký význam: ochrana pracovníka, ktorý súčasť vyrába, a ochrana vodiča, ktorý vozidlo používa. Vada na razenej súčiastke – ako napríklad mikrotrhlina na pedáli brzdy alebo hruba na kryte airbagu – môže viesť k fatálnemu zlyhaniu na ceste.

Úloha štandardu IATF 16949

IATF 16949 je globálna technická špecifikácia pre riadenie kvality v automobilovom dodávateľskom reťazci. Na rozdiel od všeobecného certifikátu ISO 9001 sa IATF 16949 zameriava konkrétne na prevenciu vady, zníženie variability a elimináciu odpadu. Pre dodávateľov raziarň znamená to udržiavanie prísnej stopovateľnosti surovín a procesných parametrov. Každá cievka ocele musí byť stopovateľná až po konkrétnu dávku razených súčiastok, čím sa zabezpečí, že ak je nájdená materiálová vada, dotknutá dávka môže byť okamžite izolovaná.

Súčasti kritické z hľadiska bezpečnosti (často označené špeciálnymi symbolmi na technických výkresoch) vyžadujú ešte vyššiu úroveň kontroly. Výrobcovia musia preukázať schopnosť svojho procesu (Cpk), ktorá zabezpečí, že 100 % týchto súčastí spĺňa špecifikácie. To často zahŕňa automatické systémy strojového videnia, ktoré kontrolujú každú jednotlivú vytláčanú súčasť na rozmery a povrchové chyby predtým, ako opustí lis.

Pre výrobcov automobilov a dodávateľov prvej úrovne je výber partnera, ktorý zosobňuje tieto prísne normy, nepredmetom dohody. Shaoyi Metal Technology poskytuje komplexné riešenia tvárnenia, ktoré prekonávajú priepasť od rýchleho prototypovania po výrobu vo veľkom rozsahu. So certifikáciou IATF 16949 a kapacitou lís až do 600 ton sa špecializujú na výrobu súčastí kritických z hľadiska bezpečnosti, ako sú riadiace ramená a podvozky, ktoré prísne dodržiavajú globálne štandardy výrobcov automobilov.

Kultúra bezpečnosti a požiadavky na školenie

Vybavenie a certifikácie sú bez odborne kvalifikovaného personálu nepraktické. Predpisy OSHA a odvetvové najlepšie postupy vyžadujú komplexné programy školení, ktoré rozlišujú medzi všeobecnými operátormi a špecializovaným personálom, ako sú nastavovači nástrojov a údržbári.

Operátori musia byť školení konkrétne v bezpečnom prevádzkovaní lisu, na ktorom pracujú, vrátane spôsobu overenia funkčnosti ochranných zariadení pred každou smenou. Nastavovači nástrojov čelia iným rizikám, keď často pracujú s odstránenými alebo obídenými ochrannými zariadeniami v rámci špecifických protokolov tzv. "palcového režimu" (inch mode). Ich školenie sa musí zamerať na postupy riadenia energie (blokovanie/označovanie – Lockout/Tagout) a správne používanie bezpečnostných podpier, aby sa zabránilo pohybu klznej časti počas údržby nástroja.

Silná bezpečnostná kultúra je posilnená pravidelnými auditmi. Týždenné kontroly mechaniky lisov (spojky/brzdové mechanizmy) by mali byť doplnené pozorovaním bezpečnostného správania. Majú operátori nasadené svoje rukavice A9? Testujú sa svetelné záclony pri každej zmene smeny? Dokumentovanie týchto auditov vytvára spätnú väzbu, ktorá neustále zlepšuje bezpečnostný výkon a zabezpečuje, že prevádzka je stále pripravená na audity, či už od inšpektora OSHA alebo od automobilových klientov.

Zhrnutie protokolov o dodržiavaní predpisov

Dosiahnutie excelentnosti v oblasti bezpečnosti pri automobilovom tvárnení vyžaduje integrovanie právnych požiadaviek s prevádzkovou disciplínou. Zladením prevádzkových protokolov s normou OSHA 1910.217 pre strojné zariadenia, prijatím noriem ANSI B11.1 pre riadenie rizík a dôsledným uplatňovaním štandardov osobnej ochrany výrobcovia chránia svoje najcennejšie aktíva – svojich ľudí. Súčasne zabezpečuje dodržiavanie štandardu IATF 16949, že komponenty opúšťajúce dok prispievajú k bezpečnejším vozidlám na cestách.

Úspech v tomto odvetví s vysokým rizikom nie je náhodný; je výsledkom úmyselného plánovania, dôkladného školenia a výberu certifikovaných partnerov, ktorí rozumejú kritickej povahy výroby áut. Tieto štandardy uprednostňujte, aby ste vytvorili výrobné prostredie, ktoré je odolné, v súlade s predpismi a na svetovej úrovni.

Často kladené otázky

1. Aký je rozdiel medzi ISO 9001 a IATF 16949?

ISO 9001 je všeobecný štandard riadenia kvality, ktorý sa vzťahuje na akýkoľvek priemyselný odvetvie. IATF 16949 je technická špecifikácia založená na ISO 9001, ale explicitne prispôsobená pre automobilový sektor. Zahŕňa dodatočné, prísnejšie požiadavky týkajúce sa prevencie chýb, riadenia dodávateľského reťazca a dokumentácie bezpečnostne kritických súčastí.

2. Aké sú hlavné kroky procesu tvárnenia v automobilovom priemysle?

Proces tvárnenia zvyčajne zahŕňa vedenie kovového pásu alebo polotovaru do lisu, kde ho kalibr forma. Kľúčové kroky zahŕňajú vyrážania (rezanie počiatočného tvaru), preskúmania (punchovanie otvorov), kreslenie (vytiahnutie kovu do trojrozmerných tvarov), a ohýbanie . Postupné matrice môžu vykonať všetky tieto kroky postupne v jednom prechode.

3. Aká úroveň PPE je požadovaná pri lisovaní automobilových súčiastok?

Vzhľadom na vysoký výskyt ostrých hrán a ocelej vysoké pevnosti odporúča automobilový priemysel lisovania ANSI Level A7 to A9 piercovzdorné rukavice. Nižšie úrovne (A1–A4) sú zvyčajne nedostačujúce na manipuláciu s nepriestupným lísovaným kovom a môžu viesť k vážnym poraneniam rezmi.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —