Odhad nákladov tvárnenia v automobilovom priemysle: vzorce, rozdelenie a ROI

ZKRATKA

Odhad nákladov kovania automobilov závisí predovšetkým od vyváženia vysokých počiatočných investícií do nástrojov ($5 000 – $100 000+) ks za nízke premenné ceny . Základný vzorec pre výpočet je: Celkové náklady = Fixné náklady (návrh + nástroje + nastavenie) + (premenné náklady/ks × objem) . Pri automobilových projektoch s ročnou výrobou vyše 10 000 kusov sa investícia do zložitých postupných matric zvyčajne vypláca najnižšími celkovými prevádzkovými nákladmi (TCO), pretože výrazne skracujú čas cyklu a znížia pracovné náklady. Presný rozpočet vyžaduje podrobnú analýzu využitia materiálu (rozmiestnenie), lisovacie tonáže (hodinové sadzby stroja) a miery spätného získavania odpadu.

Anatómia nákladov kovania: fixné vs. premenné

V automobilovej výrobe je odhad nákladov záležitosťou amortizácie. Na rozdiel od procesov s nízkym objemom, ako je laserové rezanie alebo CNC obrábanie, kde sa náklady na jednotku relatívne udržiavajú na rovnomenni, tvárnenie sleduje asymptotickú krivku, pri ktorej sa náklady na súčiastku prudko znížia so zvyšovaním objemu výroby. Porozumenie tomu vyžaduje rozdelenie rozpočtu na dve samostatné časti: pevné kapitálové investície a premenné výrobné náklady.

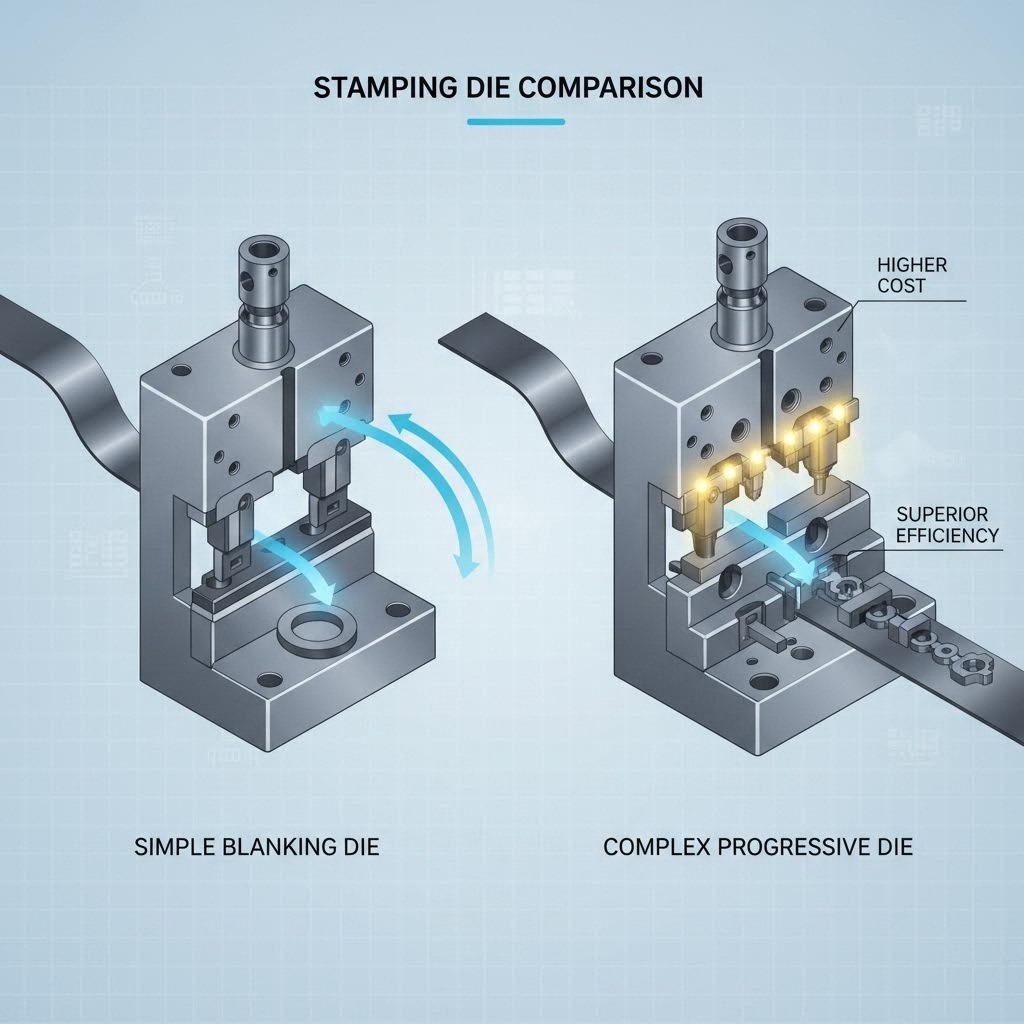

Pevné náklady („nepredvídateľná“ investícia)

Najväčšou bariérou pri vstupe je náradie. Vlastné rámovo die je presne navrhnutým aktívom, ktoré sa často vyrobí z kalenej nástrojovej ocele, aby odolalo miliónom rázových cyklov. Náklady na náradie sa môžu výrazne líšiť , od približne 5 000 USD za jednoduché strihacie dies až po viac ako 100 000 USD za komplexné postupné dies s viacerými tvárniacimi stanicami. Táto kategória zahŕňa aj inžinierske návrhové hodiny, montáž dies a počiatočnú fázu „skúšania“, počas ktorej sa nástroj kalibruje. Hoci táto počiatočná suma je vysoká, kvalitné dies – ako tie zaručené pre 1 milión úderov —efektívne obmedzíte náklady na nástroje po celú dobu životnosti projektu.

Premenné náklady (prevádzková sadzba)

Keď je razník vyrobený, prevzne kontrolu „cena za kus“. Táto suma zahŕňa suroviny (cievy ocele/aluminia), hodinové sadzby stroja (na základe tónovej kapacity lisu a spotreby energie), prácu a režijné náklady. Pri 100-tonovom lise pracujúcom pri 60 úderoch za minútu sú náklady na prácu na jeden diel zanedbateľné v porovnaní s nákladmi na materiál. Stratégiou odhadu nákladov kĺzania je určiť prahový objem — zvyčajne okolo 10 000 až 20 000 dielov — keď efektivita postupného razníka kompenzuje jeho vysokú počiatočnú cenu.

Postupný vzorec pre odhad nákladov

Aby sa inžinieri dostali ďalej od približných odhadov, používajú štruktúrovaný výpočet. Hoci softvér ako AutoForm môže tento proces automatizovať pre zložité geometrie, ručný odhad nasleduje túto logiku:

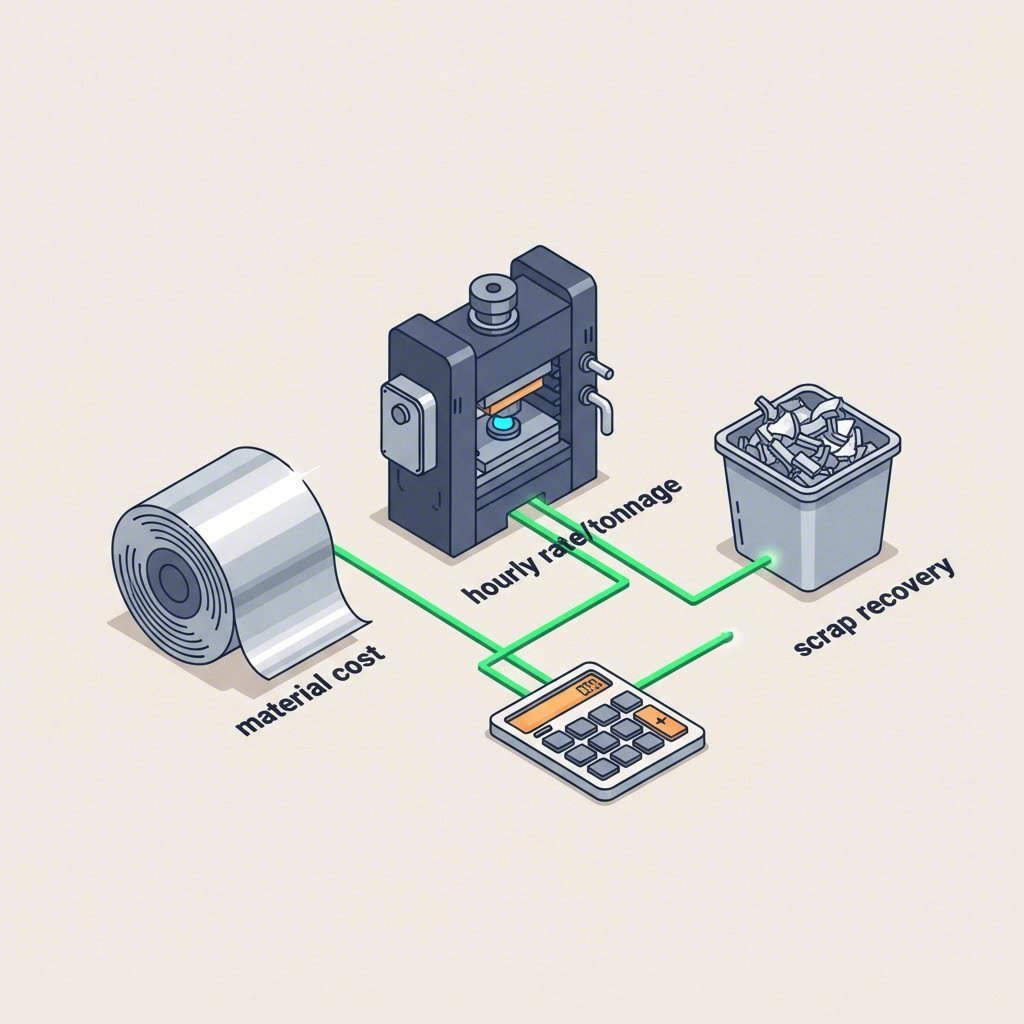

1. Vypočítajte čisté náklady na materiál

Automobilové kĺzanie je náročné na materiál. Vzorec začína s veľkosťou polotovaru (dĺžka × šírka × hrúbka × hustota).

Náklady na materiál = (hrubá hmotnosť × cena materiálu/kg) - (hmotnosť odpadu × hodnota odpadu/kg)

Upozorňujeme, že „hrubá hmotnosť“ zahŕňa inžiniersky odpad – kostru z kovu, ktorá zostane po vystrihnutí dielu. Efektívne rozmiestnenie môže tento odpad znížiť, avšak určitý odpad je nevyhnutný.

2. Určte hodinovú sadzbu stroja

Lisy sa hodnotia podľa tonáže (sila) a veľkosti pracovnej plochy. Lis s nosnosťou 600 ton má vyššiu hodinovú sadzbu ako lis s nosnosťou 100 ton kvôli spotrebe energie a amortizácii.

Náklady stroja = (hodinová sadzba ÷ počet zdvihov za hodinu) × (1 ÷ faktor účinnosti)

Účinnosť nikdy nie je 100 %; zohľadnite výmenu cievok, intervaly údržby a neplánované výpadky (typicky 80-85 % OEE).

3. Amortizácia nástrojov

Rozdeľte fixné náklady na očakávanú životnosť výroby.

Náklady nástroja na diel = celkové investície do formy ÷ celkový objem v životnosti

Ak stojí progresívna matrica 80 000 USD, ale vyrobí 500 000 súčiastok počas piatich rokov, príplatok za nástroje predstavuje len 0,16 USD na súčiastku. Naopak, pri sérii len 5 000 súčiastok tá istá matrica pridá 16,00 USD na súčiastku, čo projekt pravdepodobne urobí nežiaducim.

Hnacie faktory materiálu a procesu

Konštrukčné rozhodnutia prijaté v skorom štádiu inžinierstva pôsobia ako násobiče konečnej cenovej ponuky. Vzťah medzi zložitosťou súčiastky a nákladmi nie je lineárny; je exponenciálny. Zdalo by sa, že ide o malú zmenu tolerancie, ktorá môže vynútiť prechod zo štandardného mechanického lisu na vysoce presný servolis alebo môže vyžadovať drahé sekundárne operácie.

Výber a využitie materiálu

Surový materiál často tvorí 60–70 % premennej ceny súčiastky. Hoci vysokopevnostná oceľ (HSS) alebo hliník znižujú hmotnosť vozidla, na ich tvarovanie bez praskania často vyžadujú väčšie a drahšie lisy. Okrem toho je kritická efektívnosť „usporiadania“ (nestingu). Súčiastky s nepravidelnými tvarmi, ktoré sa na plechovom páse nedajú dobre zapojiť, vytvárajú nadmerný odpad. Simulačná technológia sa často používa na optimalizáciu tvarov polotovarov ešte pred tým, ako je vyrobený fyzický nástroj, čím sa ušetria percentuálne body, ktoré sa pri veľkých sériách prekladajú na milióny dolárov.

Zložitosť a DFM (navrhovanie s ohľadom na výrobnosť)

Každá funkcia na súčiastke vyžaduje zodpovedajúcu stanicu v matrici. Jednoduchý uholník môže potrebovať tri stanice: prepichnutie, ohyb, orezanie. Komplexný automobilový kryt môže potrebovať až dvadsať. Chytré smernice DFM môžu tieto náklady výrazne znížiť:

- Polomery ohybov: Dodržiavajte štandardné ohybové polomery (zvyčajne 1x hrúbka materiálu), aby ste predišli trhlinám bez drahého tepelného spracovania.

- Vzdialenosť okrajov: Udržujte otvory najmenej 2x hrúbku materiálu od okrajov, aby ste predišli deformácii, ktorá inak vyžaduje pomalšie spracovanie alebo komplexné podporné náradie.

- Tolerancie: Vyhnite sa predvoleným tesným toleranciám (napr. +/- 0,001") tam, kde nie sú funkčne nevyhnutné. Štandardné tolerancie kovania (+/- 0,005" až 0,010") sú omnoho lacnejšie na udržanie ako tolerancie precízneho obrábania.

Skryté náklady a rizikové faktory

Prekročenie rozpočtu pri automobilovom tvárnení zriedkavo vyplýva zo ceny ocele; namiesto toho pochádza z „neviditeľných“ prevádzkových realít. Pri zostavovaní svojho odhadu musíte zohľadniť podpornú infraštruktúru, ktorá zabezpečí, že súčiastka skutočne spĺňa štandardy výrobcov (OEM).

Kontrola kvality a certifikáty

Automobilové komponenty vyžadujú dôsledné overenie, často vrátane úrovní PPAP (Production Part Approval Process) 1–5. Táto dokumentácia nie je zadarmo; vyžaduje kontrolné prípravky, čas CMM a inžinierske hodiny. Okrem toho môže výber dodávateľa bez potrebných certifikácií viesť k nákladným spätným odkupom alebo poruchám kvality v budúcnosti. Spolupráca s výrobcom, ktorý dokáže preklenúť medzeru medzi prototypovaním a sériovou výrobou, je kľúčová pre riadenie rizík.

Napríklad, Shaoyi Metal Technology využíva presnosť certifikovanú podľa IATF 16949 a lisovacie kapacity až do 600 ton na výrobu kľúčových komponentov, ako sú riadiace ramená a rámiky. Ich schopnosť zvládnuť rýchle prototypovanie (napr. 50 dielov za päť dní) aj výrobu vo veľkom objeme zabezpečuje stabilný cenový model pri škálovaní, bez nutnosti meniť dodávateľa a opätovného overovania nástrojov.

Údržba a logistika

Nástroje nevydržia naveky. Presný odhad musí zahŕňať rezervu na „údržbu nástrojov“ – zvyčajne 2–5 % nákladov na vybavenie ročne – na broušenie pichacích nástrojov a výmenu opotrebovaných častí foriem. Nakoniec treba zohľadniť aj logistiku. Hoci nástroj zo zahraničia môže byť na začiatku o 30 % lacnejší, náklady na prepravu ťažkých oceľových foriem, možné meškania na prístavoch a neschopnosť rýchlo odstrániť technické problémy pri zmene konštrukcie môžu anulovať počiatočnú úsporu. Celková dodaná cena (TLC) je jedinou metrikou, ktorá má skutočný význam.

Záver

Presný odhad nákladov na tvárnenie kovov v automobilovom priemysle je viacrozmerné puzzle, ktoré ide ďaleko za rámec ceny ocele za kilogram. Vyžaduje si strategický pohľad na celý životný cyklus produktu – od amortizácie investícií do nástrojov za 100 000 USD až po mikrooptimalizáciu časov cyklov a miery odpadu. Využívaním simulačných dát, rešpektovaním princípov konštrukcie z hľadiska výrobnej vhodnosti (Design for Manufacturability) a výberom partnerov s vhodnou kapacitou a certifikáciami môžu inžinieri premeniť tvárnenie z nákladového centra na konkurenčnú výhodu. Najnižšia cena kusového výrobku je často ilúzna; skutočným cieľom je najnižší celkový náklad vlastníctva.

Často kladené otázky

1. Je tvárnenie kovov drahšie v porovnaní s CNC obrábaním?

Pri nízkych objemoch (pod 1 000 kusov) je tvárnenie spravidla drahšie kvôli vysokým počiatočným nákladom na nástroje (5 000 USD a viac). Avšak pri vysokých objemoch (10 000+ kusov) sa tvárnenie stáva výrazne lacnejším ako frézovanie CNC, pretože čas cyklu na súčiastku sa meria v sekundách namiesto minút a pracovné náklady sa rozpočítavajú na omnoho väčší počet kusov.

2. Aký je štandardný vzorec pre odhad nákladov tvárnenia?

Štandardný vzorec je: Celkové náklady = Investícia do nástrojov + (Náklady na materiál + Náklady na spracovanie) × Množstvo . Náklady na spracovanie sa vypočítavajú z hodinovej sadzby lisy vydelenej výrobnou rýchlosťou (počet kusov za hodinu). Náklady na materiál musia zohľadňovať hrubú hmotnosť polotovaru mínus hodnotu odpadu z regenerovaného kovu.

3. Čo znamená záruka výlisku „1 milión úderov“ pre odhad?

Záruka „1 milión rázov“ znamená, že nástroje sú vyrobené z kvalitnej kalenej ocele (napríklad karbidu alebo D2) a sú navrhnuté tak, aby vyrobili jeden milión dielov pred potrebou väčšej obnovy alebo výmeny. Pri odhadovaní nákladov to umožňuje amortizovať náklady na nástroje počas veľmi dlhej životnosti, čím sa efektívne znížia priradené náklady na nástroje na jednotku na zanedbateľnú úroveň pri vysokých sériách výroby.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —