Klopenie súčastí automobilovej osvetľovacej techniky: Inžiniersky sprievodca

ZKRATKA

Kĺzanie súčiastok automobilového osvetlenia je vysokopresný výrobný proces používaný na vytváranie kľúčových kovových dielov pre systémy osvetlenia vozidiel, vrátane elektrických svoriek, chladičov, odrazových skríň a montážnych konzôl. Keďže moderné LED zostavy vyžadujú prísne riadenie tepla a stálu elektrickú vodivosť, výrobcovia sa spoliehajú na vysokorýchlostné progresívne razenie na výrobu miliónov bezchybných súčiastok. Kľúčové aspekty pri výbere zahŕňajú výber materiálov, ako je hliník na odvod tepla, meď na pripojenie, a zabezpečenie, že váš partner má certifikáciu Certifikácia IATF 16949 na splnenie globálnych automobilových noriem kvality.

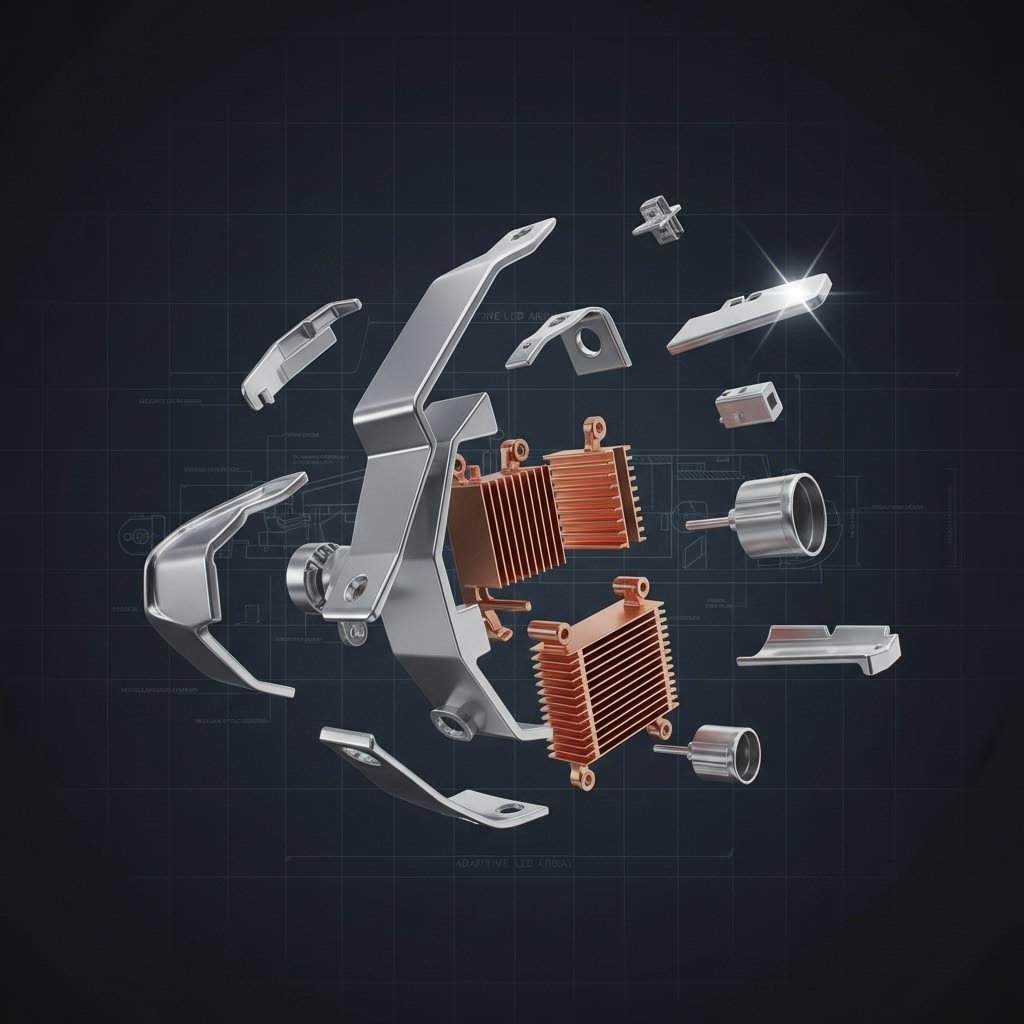

Kľúčové kĺzané súčiastky v modernom automobilovom osvetlení

Presun z halogénneho na LED a laserové osvetlenie matrice zmenil zložitosť štampovaných kovových komponentov. Inžinieri v automobilke už nepotrebujú iba jednoduché držiaky, ale aj zložité prepojenia a tepelné riešenia, ktoré sa zmestia do čoraz kompaktnejších súprav svetlometov a zadných svetlometov. Vysokopecifické lisovanie slúži v rámci týchto systémov na tri hlavné funkcie: elektrické pripojenie, konštrukčná podpora a tepelné riadenie.

Elektrické prepojenia

Nervový systém každého osvetlenia závisí od štampovaných elektrických komponentov. Bus Bars smykové vodné rámy sú vytlačené z vysoko vodivých zliatin medi na efektívne rozdeľovanie energie medzi LED sériami. Konektory a konektory musia zachovať integritu kontaktu napriek vibráciám motora a tepelnému cyklu. Na rozdiel od štandardnej spotrebnej elektroniky majú tieto automobily často zložité geometrické tvary, ktoré sa bezpečne zablokujú do plastových vstrekovaných krytie, proces známy ako vstrekovanie.

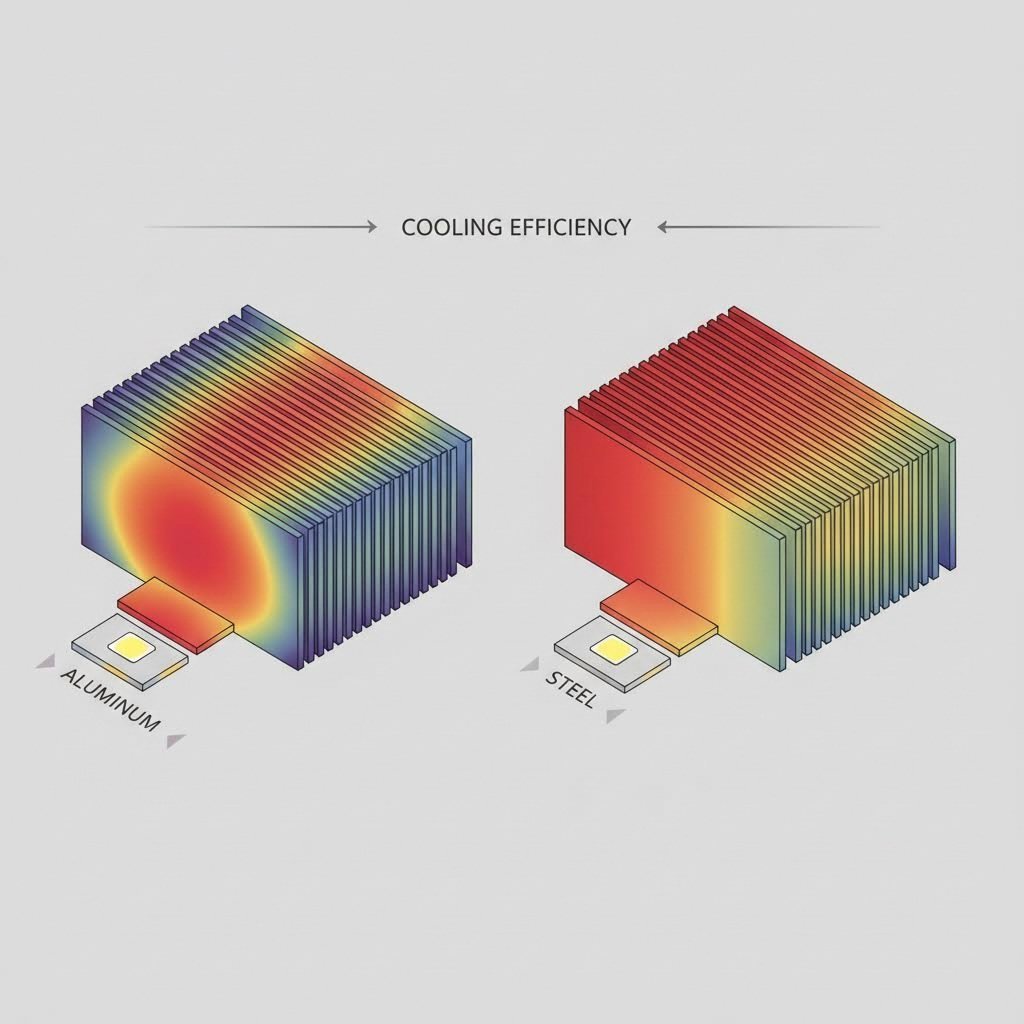

Komponenty tepelného manažmentu

Životnosť LED je priamo prepojená s odvádzaním tepla. Kovové kĺpanie ponúka nákladovo efektívne riešenie pre vytváranie teplovodivé disky a tepelných rozvádzačov. Kĺpaním zliatin hliníka môžu výrobcovia vyrábať ľahké komponenty s veľkou plochou povrchu, ktoré odoberajú teplo citlivým diódam. Tieto časti sa často integrujú priamo s doskovou elektronikou (PCB) alebo skrinkou, aby sa zabezpečil rýchly prenos tepla.

Optické a konštrukčné komponenty

Zatiaľ čo plasty dominujú v oblasti šošoviek, kovové kĺpanie zostáva lepšie pre konštrukčnú tuhosť a optickú presnosť v určitých oblastiach. Odrazové krúžky smykové clony žiaroviek vyžadujú vysoce kvalitné úpravy povrchu, aby mohli riadiť svetelné dráhy bez skreslenia. Medzitým hrubé oceľové plechy montážne držadlá smykové upínacie západky zabezpečujú, že celý osvetlovací modul zostane zarovnaný a pevný, aj keď vozidlo prechádza nerovným terénom.

Stratégia výberu materiálu: vodivosť, hmotnosť a teplo

Výber správneho materiálu je inžinierskou rovnováhou medzi výkonom, hmotnosťou a nákladmi. Pri tvárnení súčiastok automobilového osvetlenia dominujú tri skupiny materiálov, pričom každá z nich plní odlišný inžiniersky účel.

Zliatiny medi a mosadze

Pre elektrické komponenty, Meď C110 (elektrolytická tvrzená frakcia) je štandardná vďaka vynikajúcej elektrickej vodivosti (100 % IACS). Avšak čistá meď je mäkká. Pre svorky, ktoré vyžadujú pružné vlastnosti na udržanie kontaktnej tlakovej sily, inžinieri často určia mosadz alebo vysokovýkonné beryllová miedz zliatiny. Tieto materiály ponúkajú potrebnú pevnosť v ťahu, aby odolali únave materiálu, a zároveň zachovávajú primeranú vodivosť.

Hliníkovými ligatami

Hliník 5052 smykové 6061sú ideálnou voľbou pre chladiče a skrine. Hliník ponúka vynikajúcu tepelnú vodivosť – kritickú pri chladení výkonných LED – pri zlomku hmotnosti medi alebo ocele. Je tiež prirodzene odolný voči korózii, hoci môže byť počas procesu strihania náchylný na „zadieranie“ (adhéziu materiálu), čo vyžaduje špeciálne povrchy nástrojov a mazivá.

Nehrdznivá a za studena valcovaná oceľ

Pre vonkajšie konštrukčné diely alebo vnútorné komponenty vystavené vlhkosti, nehrdzivá oceľ radu 300 ponúka vysokú odolnosť voči korózii bez nutnosti sekundárneho povlaku. Pre vnútorné konzoly, kde nie je korózia veľkým problémom, ale kde je rozhodujúca pevnosť, chladiace sa valcom oceľ zostáva najnákladovo efektívnejšou voľbou, často s povrchom pozinkovaným alebo s e-povlakom po výrobe.

Výrobné procesy: postupná matrica vs. hĺbkové tvárnenie

Voľba spôsobu tvárnenia závisí do veľkej miery od geometrie súčiastky a objemu výroby. Projekty automobilového osvetlenia zvyčajne zahŕňajú vysoké objemy (státisíce až milióny súčiastok), čo robí efektivitu hlavným rozhodujúcim faktorom.

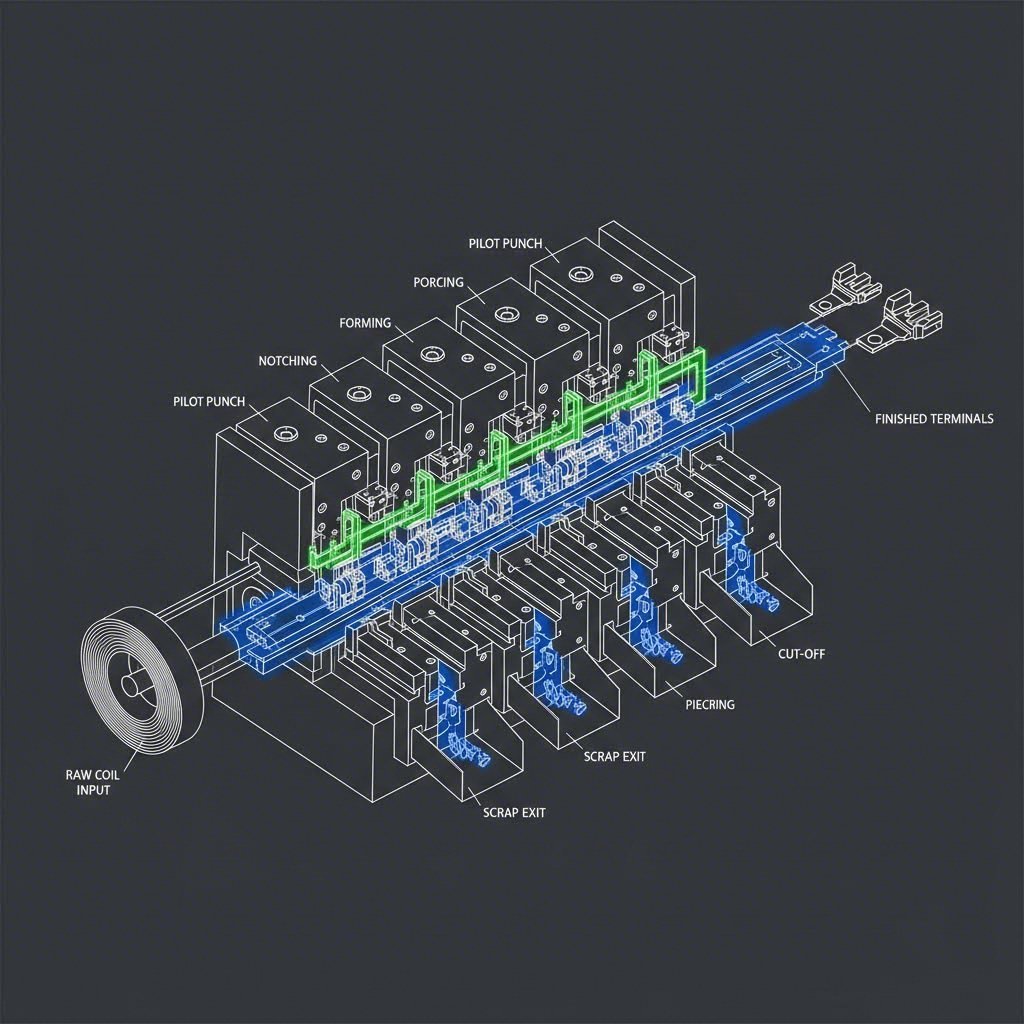

Progresívne razenie

Progresívne razenie je priemyselný štandard pre výrobu komplexných malých až stredných súčiastok, ako sú svorky, držiaky alebo nosníky vodičov. Pri tomto procese sa kovová cievka posúva cez sériu staníc umiestnených v jednom nástroji. Každá stanicu vykonáva konkrétnu operáciu – rezanie, ohýbanie, prebíjanie alebo kalibrovanie – pri postupnom posune pásu. Hotová súčiastka je oddelená na poslednej stanicu. Táto metóda je mimoriadne rýchla, schopná dosiahnuť stovky zdvihov za minútu, čo zabezpečuje nízku cenu za kus pri vysokých sériách.

Hlboké ťahanie

Pre súčiastky, ktoré majú valcovitý alebo krabicovitý tvar s výraznou hĺbkou – ako napríklad kondenzátory, pätice žiaroviek alebo konkrétne držiaky reflektorov – hlboké ťahanie je potrebné. Týmto procesom sa kovová vrstva natiahne do dutiny. Je to technicky náročné, pretože materiál musí plynúť bez trhania alebo vrások. Hoci je pomalší ako progresívne lisovanie, je to jediný spôsob, ako vytvoriť bezšvové duté kovové tvary, ktoré sú integrované do zapečatených osvetľovacích jednotiek.

Hlavné problémy: Presnosť, teplo a povrchová úprava

Pečovanie pre osvetlenie automobilov predstavuje jedinečné výzvy, ktoré ho odlišujú od všeobecného priemyselného pečovania. Dodávatelia musia kontrolovať premenné, ktoré ovplyvňujú estetickú aj funkčnú kvalitu svetla.

Kvalita optického povrchu je rozhodujúci pre odrazníky a kozmetické rámce. Dokonca aj mikroskopické škrabance alebo odtlačky od farby môžu nepredvídateľne rozptýliť svetlo alebo vytvoriť viditeľné vady v prvotriednom zariadení svetlometov. Výrobcovia používajú leštené karbidové matrice a špecializované systémy manipulácie, aby zabezpečili, že časti zostanú v čistom stave počas celej výroby.

Tepelná deformácia je ďalšie riziko. Keď LED žiarovky fungujú, vytvárajú lokálne teplo. Vypúšťané odvodňovače tepla musia mať dokonale ploché montážne povrchy, aby sa zabezpečil úplný kontakt s LED doskou. Akákoľvek zakrivenie alebo zábrany môžu vytvárať vzduchové medzery, ktoré pôsobia ako izolátory a vedú k predčasnému zlyhaniu LED.

Výber dodávateľov: získavanie a certifikácia

Výber partneru na lisovanie pre osvetlenie automobilov nie je len o cene, ale aj o zmiernení rizika a škálovateľnosti. Automobilový dodávateľský reťazec vyžaduje prísne dodržiavanie noriem kvality, aby sa zabránilo odvolaniu a zabezpečila bezpečnosť.

Nevyjednávateľné: IATF 16949

Každý dodávateľ vyrábajúci komponenty pre dodávateľský reťazec automobilov musí byť certifikovaný IATF 16949 . Tento štandard ide ďaleko za rámec ISO 9001 a kladie dôraz na prevenciu chýb, zníženie variability a kontinuálne zlepšovanie. Zabezpečuje, že lisár má vyspelé procesy pre FMEA (Analýzu režimov porúch a ich dôsledkov) a PPAP (Proces schvaľovania výrobných súčiastok), čím garantuje, že každá konzola alebo svorka presne spĺňa technické špecifikácie.

Prepojenie prototypu a výroby

Bežným zdrojom problémov pri nákupoch v automobilovom priemysle je prechod od prototypu k hromadnej výrobe. Inžinieri často potrebujú malé série na overenie, než sa zaviažu k nákladnému tvrdému nástroju. Nájsť partnera, ktorý dokáže pokryť celý tento životný cyklus, je veľmi cenné. Napríklad, Shaoyi Metal Technology sa špecializuje na premostenie tejto medzery a ponúka komplexné riešenia tvárnenia, ktoré sa dajú škálovať od rýchleho prototypovania 50 kusov až po vysokozdružné výrobné série v miliónoch kusov. Ich kapacity zahŕňajú lisy s výkonom až do 600 ton a prísne dodržiavanie štandardu IATF 16949, čo im umožňuje dodávať kritické komponenty, ako sú riadiace ramená, spolu s presnými dielmi osvetlenia, a to s konštantnou kvalitou OEM.

Strategické nakupovanie svetla

Výkon osvetľovacieho systému vozidla závisí nielen od šošovky, ale rovnako veľmi aj od plechu tvárneného za ňou. Pochopením vzájomného pôsobenia vlastností materiálu, procesov tvárnenia a kvalitatívnych certifikácií môžu nákupné tímy zabezpečiť komponenty, ktoré zaručujú bezpečnosť, dlhú životnosť a dodržiavanie predpisov. Uprednostňujte dodávateľov, ktorí preukazujú nielen výrobnú kapacitu, ale aj inžinierske znalosti pri riešení tepelných a elektrických výziev.

Často kladené otázky

1. Aký je najlepší materiál pre automobilové chladiče LED?

Hliníkové zliatiny, najmä 5052 a 6061, sú štandardom pre chladiče LED. Ponúkajú optimálnu rovnováhu vysokého tepelného vodivosti, nízkej hmotnosti a nákladovej efektívnosti v porovnaní s meďou. Hliník účinne odvádza teplo generované výkonnými LED, čím zabraňuje prehriatiu a predlžuje životnosť osvetľovacej jednotky.

2. Prečo sa pri svietidlach uprednostňuje postupné strihanie v dies?

Postupné strihanie v dies sa uprednostňuje, pretože umožňuje vysokorýchlostnú, nepretržitú výrobu komplexných geometrií s prísnymi toleranciami. Keďže automobilové osvetlenie vyžaduje milióny identických kontaktov a konektorov, tento proces zabezpečuje konzistenciu a nízke náklady na kus, čo je nevyhnutné pre sériovú výrobu.

3. Môžu strihané diely nahradiť tlakovoodliate komponenty v zostavách svietidiel?

Áno, vo veľa prípadoch. Lisované plechové diely sú často ľahšie a lacnejšie na výrobu ako ich odliate náprotivky. Zatiaľ čo odlievanie do foriem umožňuje premenné hrúbky stien, lisovanie je lepšie pre tenkostenné, vysoce pevné aplikácie, ako sú uchytenia, kryty a západky, čo prispieva k celkovému zníženiu hmotnosti vozidla.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —