Prečo extrúzia hliníka dominuje pri návrhu podvozkov áut

ZKRATKA

Hliníková extrúzia je dôležitým výrobným procesom na vytváranie pevných, ale zároveň ľahkých komponentov podvozku automobilu. Táto technológia je kľúčová pre trend zľahčovania v automobilovom priemysle, čo umožňuje zlepšiť spotrebu paliva, predĺžiť dojazd elektrických vozidiel (EV) a zvýšiť výkon a bezpečnosť vozidla prostredníctvom sofistikovaných konštrukcií s vysokou pevnosťou. Medzi hlavné aplikácie patria rámčeky, systémy riadenia nárazu a skriňa batérie.

Strategická potreba zľahčovania v konštrukcii automobilov

V automobilovom priemysle sa silný trend známy ako „ľahčenie“ stal hlavným technickým cieľom. Táto stratégia zahŕňa systematické zníženie celkovej hmotnosti vozidla, aby sa dosiahli významné zlepšenia výkonu a účinnosti. Požiadavka na ľahšie vozidlá je spôsobená niekoľkými kľúčovými faktormi, ktoré menia moderný návrh áut. Ľahšie autá potrebujú menej energie na zrýchlenie a udržanie rýchlosti, čo sa priamo prejavuje lepšou spotrebou paliva a nižšími emisiami u vozidiel s spaľovacím motorom.

Prechod na elektrické vozidlá ešte viac zosilnil dôraz na zníženie hmotnosti. U elektromobilov priamo koreluje ľahšie podvozkové rám a karoséria s dlhším dojazdom na jedno nabitie – kľúčovým faktorom pri prijímaní elektromobilov spotrebiteľmi. Znížením kilogramov môžu výrobcovia buď predĺžiť vzdialenosť, ktorú môže elektromobil prejsť na jedno nabitie, alebo použiť menší a lacnejší batériový balík na dosiahnutie rovnakého dojazdu. Ako uvádzajú odborníci z priemyslu na Gabrian , hliník sa v tomto kontexte stal preferovaným materiálom, ktorý často nahradzuje ťažšie oceľové komponenty. Tento posun nie je len otázkou efektivity, ale tiež výrazne zlepšuje dynamiku vozidla vrátane jazdných vlastností, brzdenia a zrýchlenia, čo vedie k citlivejšiemu a príjemnejšiemu jazdnému dožitku.

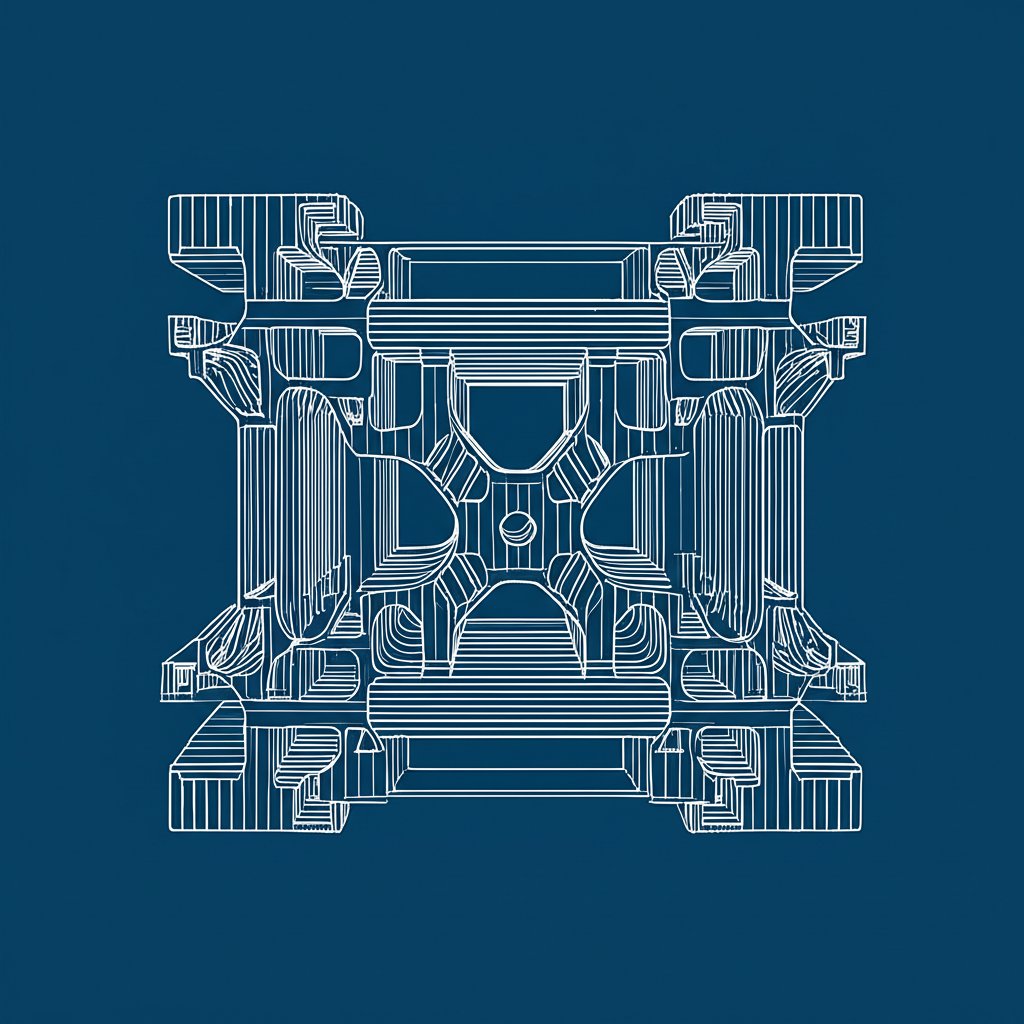

Hliníkové tvarovanie vytlačovaním sa premenilo na kľúčovú technológiu umožňujúcu tento posun. Tento proces umožňuje vyrábať komplexné, duté a jemne tvarované profily, ktoré by bolo ťažké alebo nemožné vyrobiť pomocou tradičných metód ako sú tvárnenie alebo liatie. Táto flexibilita v návrhu umožňuje inžinierom umiestniť materiál presne tam, kde je potrebný pre pevnosť, a odstrániť ho tam, kde nie je potrebný, čím sa optimalizuje pomer pevnosti k hmotnosti. V dôsledku toho sú hliníkové profily základom pre výstavbu ďalšej generácie účinných, vysokovýkonných a udržateľných vozidiel.

Kľúčové automobilové komponenty vyrobené z hliníkových profilov

Univerzálnosť procesu pretláčania hliníka umožňuje jeho použitie v širokom a rastúcom spektre automobilových aplikácií, od konštrukčných častí podvozku až po bezpečnostné systémy. Schopnosť vyrábať vlastné profily s vysokou pevnosťou a nízkou hmotnosťou robí z tohto materiálu ideálne riešenie pre mnohé kritické komponenty. Podľa komplexného prehľadu od Fonnov Aluminium , sa pretláčané profily nachádzajú takmer vo všetkých systémoch moderného vozidla.

Kľúčové aplikácie možno zoskupiť do niekoľkých kategórií:

- Podvozok a konštrukčné komponenty: Tu pretláčané profily prinášajú niektoré zo svojich najvýznamnejších výhod. Súčasti ako rámy alebo nosníky motora, ktoré uchyľujú pohonný systém a podvozok, závisia od torzného tuhosti dutých pretláčaných profilov pre stabilitu a jazdný komfort. Medzi ďalšie dôležité aplikácie patria rámové lišty, zosilnenia veží kyvných ramien a priečky, ktoré tvoria základnú konštrukciu vozidla.

- Systémy riadenia nárazu: Bezpečnosť je najdôležitejšia a hliníkové profily sú navrhnuté tak, aby v prípade zrážky poskytovali vynikajúci výkon. Nárazníkové nosníky vzadu a vpredu, protiunášové dverné nosníky a ďalšie konštrukcie absorbujúce náraz sú navrhnuté tak, aby sa riadene deformovali a rozptýlili nárazovú energiu na ochranu cestujúcich. Constellium uvádza svoju úlohu ako kľúčového dodávateľa týchto komponentov, ktoré sú navrhnuté pre vysokú úroveň bezpečnosti a konštrukčnej pevnosti.

- Komponenty špecifické pre elektrické vozidlá (EV): Nárast popularity elektrických vozidiel otvoril nové možnosti použitia hliníkových profilov. Príkladom sú batériové skrine, kde profily tvoria pevný, odolný voči prieniku rám na ochranu citlivých batériových modulov. Vynikajúca tepelná vodivosť materiálu tiež pomáha pri riadení tepla z batérie.

- Komponenty karosérie a vonkajšie časti: Profilovanie sa používa aj pre diely ako koľajnice strechy, rámy panoramatickej strechy a vonkajšie lišty. Ich odolnosť voči korózii a schopnosť udržať vysoce kvalitný povrchový úprav ich robia vhodnými pre funkčné aj estetické aplikácie.

Použitie hliníkových zliatin sérií 6xxx a 7xxx je v týchto aplikáciách bežné, pretože poskytujú potrebnú kombináciu pevnosti, tvárnosti a trvanlivosti, ktorá je nevyhnutná na spĺňanie prísnych požiadaviek automobilového priemyslu.

Kľúčové výhody hliníkového profilovania pre podvozok vozidla

Inžinieri a dizajnéri čoraz viac špecifikujú hliníkové profily pre komponenty podvozka automobilov v dôsledku presvedčivého súboru technických a komerčných výhod oproti tradičným materiálom, ako je plech z ocele. Tieto výhody priamo riešia základné ciele priemyslu – zvyšovanie výkonu, bezpečnosti a účinnosti.

Hlavnou výhodou je vynikajúci pomerný pevnost-hmotnosť . Hliník je materiál s nízkou hustotou, ktorý umožňuje navrhovanie komponentov výrazne ľahších ako ich oceľové protikusy, a to bez poškodenia štrukturálnej integrity. Rada hliníkových profilárov ( AEC ) uvádza, že to môže viesť k zníženiu hmotnosti až o 35 % u komponentov, ako sú podvozky, čo je rozhodujúce pre dosiahnutie cieľov spotreby paliva a dojazdu elektrických vozidiel (EV). Toto zľahčenie tiež prispieva k vylepšenej jazdnej dynamike, ako je citlivejšia ovládateľnosť a kratšie brzdné dráhy.

Ďalšou kľúčovou výhodou je neobmedzená sloboda dizajnu . Proces tvarovania profilov umožňuje inžinierom vytvárať komplexné duté profily s viacerými dutinami v jednom kuse. To umožňuje integrovať viacero funkcií – ako napríklad montážne body, chladiace kanály alebo kanály pre elektrické vedenie – do jedného komponentu. Toto zjednotenie dielov zníži zložitosť, zjednoduší montáž a zníži celkový počet dielov, čo vedie k rýchlejšej a efektívnejšej výrobe. Pre vlastné projekty môžu špecializovaní partneri urýchliť vývoj. Napríklad, Shaoyi Metal Technology ponúka komplexné služby od rýchleho prototypovania až po kompletnú výrobu v rámci systému kvality IATF 16949, čím pomáha dodávať vysooko špecializované diely prispôsobené presným špecifikáciám.

Nakoniec hliníkové profily ponúkajú vynikajúce trvanlivosť a ekonomickosť . Hliník prirodzene vytvára ochrannú oxídovú vrstvu, ktorá poskytuje vlastnú odolnosť voči korózii a predlžuje životnosť vozidla, najmä v náročných prostrediach. Z hľadiska výroby proces extrúzie vyrába takmer hotové tvarové diely, čo, ako vysvetľuje Thunderbird Metals , minimalizuje potrebu nákladných a časovo náročných dodatočných obrábacích operácií a znižuje odpad surovín.

| Funkcia | Aluminievé Extrudovanie | Ploché oceľové diely |

|---|---|---|

| Hmotnosť | Vysoký pomer pevnosti k hmotnosti; výrazné úspory hmotnosti | Ťažší; prispieva k vyššej celkovej hmotnosti vozidla |

| Dizajnová flexibilita | Vysoká; umožňuje komplexné, viacfunkčné duté profily | Obmedzená; pre komplexné tvary vyžaduje viacero súčiastok a zváranie |

| Náklady na nástroje | Nižšia; formy sú relatívne lacné a rýchlo sa vyrábajú | Veľmi vysoká; lisovacie formy sú komplexné a drahé |

| Odolnosť proti korózii | Vynikajúca; prirodzene vytvára ochrannú oxídovú vrstvu | Slabá; vyžaduje povlaky ako zinkovanie na zabránenie hrdze |

| Montáže | Jednoduchšia; integrácia dielov zníži počet súčiastok a zvárania | Zložitejšia; často vyžaduje montáž viacerých tvarovaných dielov |

Často kladené otázky

1. Môžete vyrobiť rám automobilu z hliníka?

Áno, rozhodne. Mnohé vozidlá s vysokým výkonom, luxusné i elektrické používajú hliník pre svoje hlavné rámové konštrukcie, ktoré sa často označujú ako priestorový rám alebo monokokový podvozok. Kombináciou hliníkových profilov, odliatkov a plechov môžu výrobcovia automobilov postaviť rám, ktorý je extrémne pevný a zároveň ľahký, čo prináša výrazné výhody z hľadiska výkonu, jazdných vlastností a účinnosti.

2. Aké sú nevýhody hliníka pre karosérie automobilov?

Hoci hliník ponúka mnoho výhod, oproti oceli má aj niekoľko nevýhod. Hlavnou nevýhodou je často vyššia cena opravy. Na správnu opravu po havárii je potrebné použiť špecializované nástroje, zariadenia a vyškolenie technikov, čo môže spôsobiť vyššie náklady na karosériu. Navyše počiatočné náklady na materiál a výrobu môžu byť vyššie ako pri bežnej oceli, čo spôsobuje, že sa hliník častejšie používa v luxusných vozidlách.

3. Prečo nie sú všetky rámce áut vyrobené z hliníka?

Hlavnou prekážkou univerzálneho použitia hliníka pre všetky rámčeky áut je cena. Oceľ zostáva ekonomickejším materiálom pre vozidlá hromadného trhu a celosvetový automobilový priemysel má rozsiahlu, dlhodobo zavedenú dodávateľskú sieť a výrobnú infraštruktúru postavenú práve na nej. Hoci výhody hliníka z hľadiska výkonu sú zrejmé, výrobcovia musia tieto výhody vyvažovať voči cenovým cieľom pre konkrétny segment vozidiel. V mieri ako sa výrobné technológie vyvíjajú a zvyšuje sa ich efektivita, používanie hliníka sa stále viac rozširuje aj do bežných modelov.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —