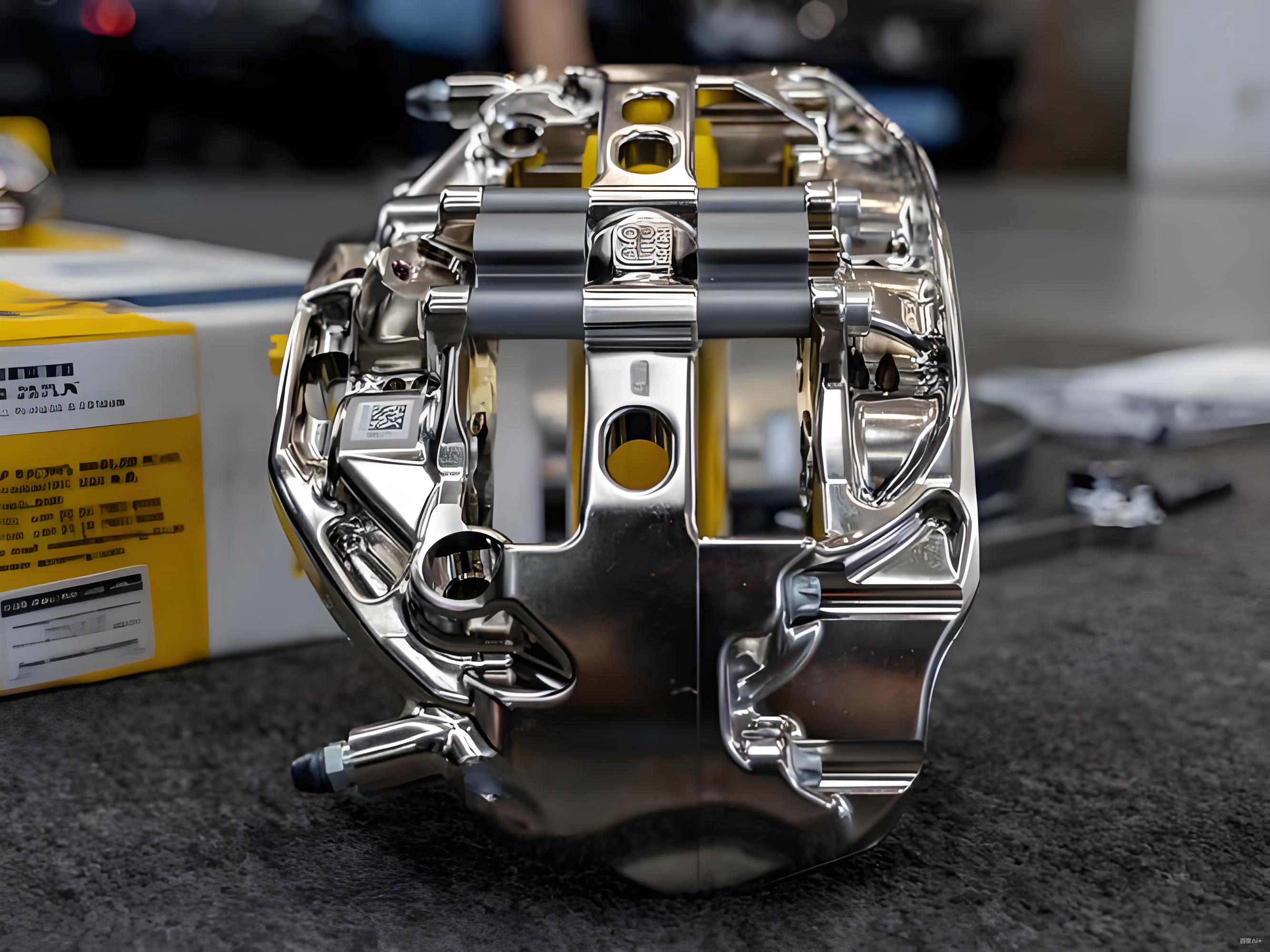

O Que é Niquelagem? Tratamento de Superfície para Dureza e Brilho em Peças Automotivas

Explicação sobre o revestimento de níquel para desempenho automotivo

Quando você passa o dedo por um puxador brilhante ou por uma conexão de trilho de combustível, muitas vezes está vendo o níquel em ação. Então, o que é o revestimento de níquel? No setor de revestimento automotivo e mais amplamente no setor automotivo, o significado de revestimento de níquel é simples. Trata-se da aplicação controlada de uma fina camada de níquel sobre uma peça para aumentar a resistência à corrosão, dureza superficial e brilho estético. Dependendo da aplicação, a camada pode ser aplicada sobre aço, latão, cobre, alumínio, zinco e até alguns plásticos, ajudando as peças a durarem mais em ambientes agressivos Dixon Valve.

O que o Revestimento de Níquel Faz Pelas Peças Automotivas

Imagine um componente de fixação exposto à salinidade das estradas, ciclos térmicos e à chave de fenda em cada intervalo de manutenção. O revestimento de níquel ajuda essa peça a sobreviver e ainda manter boa aparência. Você notará esses benefícios principais em componentes com revestimento de níquel:

- Proteção contra corrosão que protege o metal base contra sais de estrada, combustíveis e umidade

- Maior resistência ao desgaste e dureza superficial para roscas, furos e ajustes deslizantes

- Aparência reflexiva e brilhante para molduras visíveis e detalhes internos

- Melhor aderência para camadas subsequentes, como tinta ou cromo decorativo

O niquelamento equilibra proteção, dureza e estética para ciclos de trabalho automotivos.

Métodos Eletrolíticos e Autocatalíticos em Breve Resumo

Existem duas formas principais de depositar níquel. O niquelamento eletrolítico utiliza uma corrente externa para direcionar íons de níquel à peça. O niquelamento autocatalítico depende de um agente redutor químico, não necessitando de eletricidade e revestindo de forma mais uniforme, mesmo no interior de reentrâncias e roscas. O método eletrolítico é uma boa opção para superfícies externas simples e acabamentos brilhantes, enquanto o autocatalítico se destaca quando é necessária cobertura uniforme e alto desempenho contra corrosão e desgaste Pavco.

Onde o Níquel se Encaixa nas Camadas de Acabamento Automotivo

Em substratos de veículos como aço, latão, cobre e alumínio, o níquel pode desempenhar três funções. Pode atuar como uma camada de barreira que reduz a corrosão, um acabamento nivelador que suaviza pequenas irregularidades ou a base para revestimentos decorativos, como níquel mais cromo. O níquel é amplamente utilizado como camada subjacente para melhorar a aderência e fornecer uma base brilhante e durável para a aparência final em cromo nos acabamentos exteriores e componentes internos. Instituto do Níquel.

Em resumo, se você está se perguntando qual é a finalidade do niquelamento em peças automotivas, trata-se de uma maneira prática de tornar as peças mais resistentes e com melhor aparência, sem alterar seu design original. Este guia aprofundará a escolha entre métodos eletrolíticos e autócatálises, o controle do processo, a referência a normas e a solução de problemas, para que você possa especificar o revestimento de níquel adequado com confiança.

Métodos eletrolítico e autócatalítico explicados

Parece complexo? Imagine duas maneiras de colocar níquel em uma peça. Em uma delas, você conecta um retificador e direciona íons metálicos para a superfície. Na outra, a química realiza o revestimento por si só, cobrindo uniformemente todos os contornos. Essa é a diferença prática que os engenheiros avaliam ao comparar o niquelamento eletrolítico com o autógeno.

Fundamentos do Níquel Eletrolítico

O níquel eletrolítico utiliza corrente contínua e ânodos solúveis para depositar metal na peça catódica. Ao eletrodepositar níquel, a densidade de corrente controla tanto a taxa quanto a espessura local, de modo que bordas e áreas mais próximas aos ânodos se formam mais rapidamente do que reentrâncias. A composição da banho normalmente inclui sais de níquel como fonte metálica, ácido bórico como tampão e agentes adicionais como branqueadores e agentes umectantes para moldar a estrutura cristalina e o nivelamento. Poder de distribuição, controle de pH e configuração do ânodo influenciam todos a uniformidade com que o revestimento se distribui em formas complexas. Handbook do Nickel Institute sobre Revestimento com Níquel.

Na produção, a galvanoplastia de níquel pode ser ajustada para acabamentos semi-brilhantes ou brilhantes em camadas decorativas, ou direcionada para depósitos técnicos mais dúcteis mediante o ajuste de aditivos e parâmetros. Em resumo, com o revestimento eletrolítico de níquel, a geometria e os trajetos da corrente determinam a uniformidade mais do que qualquer outro fator.

Química de Níquel Autocatalítico na Prática

O processo de niquelagem eletrolítica é autocatalítico. Um agente redutor na banheira, comumente hipofosfito de sódio, reduz quimicamente os íons de níquel a metal na superfície ativada, coprecipitando fósforo e formando uma liga níquel-fósforo. Como nenhuma corrente externa é utilizada, o depósito forma-se com excelente uniformidade em superfícies externas, roscas internas, reentrâncias profundas e características cegas. É por isso que as equipes frequentemente preferem a EN quando a espessura e cobertura consistentes são mais importantes do que o brilho máximo. Esses princípios e o papel do hipofosfito na formação de Ni-P são bem documentados na prática industrial Micro Plating Electroless Nickel Overview.

Se você está comparando niquelagem eletrolítica com niquelagem por eletrólise, lembre-se de que a deposição uniforme da EN simplifica os acúmulos de tolerância em peças complexas, enquanto os métodos eletrolíticos são superiores quando uma base espelhada e brilhante para cromo decorativo é a prioridade.

Por Que o pH, a Temperatura e a Agitação São Importantes

Em ambos os métodos, a estabilidade do banho não é negociável. A temperatura controla a taxa de reação e influencia a dureza e o estresse. O pH afeta a eficiência de deposição, a faixa de brilho e o risco de defeitos relacionados ao hidrogênio. A agitação mantém a solução uniforme e ajuda a liberar bolhas de gás para evitar o aglomeramento. Para sistemas a corrente, o material do ânodo, a colocação e a manutenção protegem o equilíbrio dos íons metálicos e a distribuição da espessura, enquanto para EN, o controle químico constante mantém a taxa de deposição e o teor de fósforo consistentes durante toda a execução Manual de Revestimento de Níquel do Instituto de Níquel .

| Aspecto | Níquel eletrolítico | Níquel Eletrolítico |

|---|---|---|

| Mecanismo | A energia de corrente contínua deposita metal no cátodo; os ânodos reabastecem íons | Reduzção autocatalítica de Ni utilizando hipofosfito, formando liga Ni-P |

| Uniformidade e lançamento | Espessura segue a distribuição de corrente; lançamento limitado em recessos | Excelente uniformidade em formas complexas e características internas |

| Tendências de acabamento | De cor branca ou branca, com adição de aditivos niveladores | Tipicamente fosco a semi-brilhante; propriedades ligadas ao teor de P |

| Casos de Uso Típicos | Base decorativa sob cromo, peças que necessitam de um alto brilho | Casas complexas, fios, furos, áreas onde até mesmo a cobertura é crítica |

- Fatores de decisão a ponderar

- Geometria da peça e se os recantos ou buracos ciegos devem ser cobertos

- Tolerância de empilhadeira e necessidade de espessura uniforme

- Objetivos de rugosidade e nivelamento da superfície versus necessidades de mate revestido de betão

- Operações a jusante, como polir, mascarar ou revestimentos cromados

- Orçamento e expectativas de produção para o programa específico

Escolha eletrolítico para o máximo de brilho em formas mais simples, e EN quando a uniformidade sobre geometria complexa impulsiona o desempenho.

Em seguida, detalharemos como as classes de composição de Ni-P sem eletro influenciam a dureza, a corrosão e o magnetismo, para que você possa combinar o nível de fósforo com o trabalho.

Classes de níquel sem eléctro e quando utilizá-las

De onde deve começar a especificar a EN para peças de automóveis? Começa com fósforo. Parece complexo? Uma vez que conhecemos as três classes, o processo sem eletricidade torna-se uma ferramenta de decisão clara para o desempenho e custo.

Conteúdo e propriedades de fósforo

- Baixo P EN, cerca de 14% P: mais duro quando revestido, bom desgaste, melhor corrosão em ambientes alcalinos, tipicamente magnético quando depositado. Muitas vezes escolhido quando você planeja um passo de endurecimento de placa de post e precisa de fios resistentes ou furos Advanced Plating Tech EN Guide.

- P EN médio, cerca de 59% P: escolha equilibrada com boa dureza e desgaste, além de resistência moderada à corrosão. Pode parecer mais brilhante e se adapta a condições de serviço mistas.

- PEN elevado, cerca de 1012% P: maior resistência à corrosão em meios neutros e ácidos e essencialmente não magnético quando revestido. Ideal quando o escudo uniforme e o desempenho da barreira dominam.

Como revestido EN normalmente mede cerca de 500720 HK100 micro-dureza, e com um pós-cozimento adequado pode atingir aproximadamente 9401050 + HK100, aproximando-se de níveis de dureza do cromo duro Advanced Plating Tech no conteúdo de P e dureza.

A composição impulsiona a resistência à corrosão, dureza e magnetismo no níquel sem eletro.

Escolha da EN para os conectores combustível e sistema de propulsão

- Conectores elétricos e pinos de sensores: os contatos revestidos de níquel sem eletrolitros com elevado P ajudam a evitar interferências magnéticas e resistem a atmosferas agressivas. Você verá muitas vezes conchas ou carcaças cobertas de níquel sem eletricidade para cobrir uniformemente os fios e as características cegas.

- Partes, trilhos e válvulas molhadas do sistema de combustível: alto P resiste ao etanol e às espécies ácidas, mantendo uma barreira apertada porosa em passagens complexas.

- Engrenagens, eixos e faces de desgaste no sistema de propulsão: o P médio equilibra a dureza e a corrosão para as interfaces de deslizamento e rolamento. Pode ser selecionado um P baixo quando se desejar a máxima dureza de chapa e um pós-cozimento.

- Fixações e inserções roscadas: P médio para funções gerais; P baixo mais tratamento térmico quando se necessita de uma mordida extra no desgaste. Contabiliza a construção uniforme em fios internos na tua pilha de tolerância.

- Empilhadeiras e carcaças de conectores: muitos projetos usam camadas de cobre e níquel antes dos acabamentos finais, aproveitando ENs até mesmo construindo entre recessos.

Em muitas especificações de revestimento de níquel, escolher a classe P primeiro garante que o revestimento corresponda ao ambiente, ajuste e expectativas de ciclo de vida.

Efeitos do tratamento térmico no níquel sem eléctro

O tratamento térmico pós-placa aumenta a dureza em todas as classes. Os ciclos de endurecimento típicos na faixa de 375425 °C durante cerca de uma hora são usados para maximizar a dureza, mas esteja ciente de compensações. O calor elevado pode aumentar o magnetismo em depósitos de P altos e pode reduzir a resistência à corrosão devido ao microcracking, especialmente em filmes de P alto. A adesão começa com uma boa limpeza e ativação, então bloquear o seu procedimento de níquel eletrônico e janela de temperatura antes de se comprometer com um bolo Instituto do Níquel, Propriedades e Aplicações do Níquel Electroless .

- Limpe e enxaguar para remover óleos e óxidos.

- Ativar a superfície para nucleação uniforme.

- Coloque o revestimento de níquel sem eletricidade num banho controlado.

- Enxaguar e, opcionalmente, assar para aumentar a dureza ou estabilizar as propriedades.

Esse processo de revestimento com níquel eletrolítico fornece naturalmente uma espessura uniforme em furos e orifícios cegos, o que ajuda na vedação e resistência ao desgaste, mas também significa que você deve especificar a espessura e os locais de medição para proteger ajustes críticos. Com a composição escolhida, o próximo passo é ajustar o pH, temperatura, agitação e controle do banho para atingir consistentemente essas metas.

Variáveis do processo que controlam qualidade e custo

Como você niquela metal e atinge espessura, dureza e acabamento todas as vezes? No processo de eletrodeposição de níquel e em banhos eletrolíticos, um pequeno conjunto de parâmetros controla a maioria dos resultados e o orçamento. Ajuste-os corretamente e você notará menos defeitos, tolerâncias mais rigorosas e tempos de ciclo mais previsíveis.

Papéis da Química do Banho e Aditivos

No revestimento eletrodepositado de níquel, a banheira fornece íons metálicos e controla pH, condutividade e estrutura cristalina. Os sais de níquel fornecem o metal, o cloreto melhora a condutividade da solução e auxilia na dissolução do ânodo, e o ácido bórico atua como tampão para o pH. Agentes adicionais realizam o ajuste fino: portadores e clarificantes promovem nivelamento e brilho, redutores de tensão influenciam a tensão interna, e agentes umectantes ajudam na liberação de bolhas de hidrogênio para evitar pites. A estabilidade de temperatura e pH é crítica porque influencia a faixa de brilho, eficiência catódica, tensão e queima; por exemplo, a conhecida banheira Watts é normalmente operada em uma faixa de pH ácido com temperatura controlada para equilibrar aparência e propriedades Nickel Institute Nickel Plating Handbook.

Contaminantes mudam tudo. Partículas insolúveis levam ao rugosidade, impurezas metálicas como cobre ou zinco causam áreas escuras em baixa densidade de corrente, e compostos orgânicos criam névoa ou fragilidade. Contramedidas incluem filtração contínua, tratamento periódico com carbono ativado para remover orgânicos e galvanoplastia com baixa densidade de corrente (dummy plating) para remover seletivamente certos metais. Dicas para o serviço de acabamento e revestimento. Sacos anódicos e sua manutenção também são importantes, pois impedem a entrada de partículas finas na solução e mantêm o desempenho estável dos ânodos.

Densidade de Corrente e Poder de Distribuição

A densidade de corrente controla a taxa de deposição e a espessura local. As bordas e superfícies próximas aos ânodos recebem maior corrente e se depositam mais rapidamente, enquanto as reentrâncias ficam atrasadas. Isso torna o posicionamento das peças, a colocação dos ânodos, a agitação e o uso de blindagens ou ânodos auxiliares ferramentas poderosas para obter uma cobertura mais uniforme. Poder de distribuição descreve quão bem o banho equaliza essas diferenças. Muitas vezes é possível melhorar a distribuição do metal moderando a densidade de corrente, otimizando a condutividade e mantendo a temperatura e o pH dentro das faixas alvo. Quando a aderência é difícil, uma camada inicial (strike layer) ou um revestimento subjacente de cobre em certos substratos pode melhorar a ligação antes da deposição completa, prática amplamente utilizada em pilhas decorativas e funcionais — Handbook de Niquelagem do Nickel Institute.

| Variável | Se aumentado dentro da faixa | Efeito provável no depósito ou custo |

|---|---|---|

| Densidade de Corrente | Taxa mais rápida | Mais acúmulo nas bordas e risco de queima, menor uniformidade |

| Temperatura | Taxa de reação mais alta | Melhor poder de distribuição e faixa de brilho, mas atenção ao estresse e à estabilidade do banho |

| pH | Deslocamento para cima ou para baixo | Altera eficiência, tensão e brilho; extremos provocam defeitos ou precipitação |

| Nível de cloreto | Melhor dissolução do ânodo | Estabiliza o fornecimento de íons metálicos, mas pode aumentar a dureza e a tensão de tração |

| Agitação/movimento da solução | Camada limite mais uniforme | Reduz pites, melhora o nivelamento e a consistência |

| Área/posição do ânodo | Geometria mais uniforme | Distribuição de espessura mais plana ao longo da peça |

| Dosagem de aditivos | Brilhantes mais elevados | Mais nivelamento e brilho, potencial de aumento da tensão interna se desbalanceado |

| Filtração e purificação | Maior turnover e carvão periódico | Menor rugosidade e névoa, menos peças rejeitadas |

Metas de Espessura e Acúmulos de Tolerância

A espessura determina a vida útil contra corrosão, resistência ao desgaste e ajuste. Especifique espessura local ou média, locais de medição e o método. A FRX é uma opção rápida e não destrutiva para muitos sistemas de níquel, mas possui limites superiores de espessura dependendo do substrato e liga; para depósitos mais espessos, considere métodos magnéticos ou de corrente de Foucault sensíveis à fase, quando aplicáveis, ou testes coulométricos e o método STEP quando for necessário controle camada por camada PFOnline sobre medição de níquel espesso . Essa clareza desde o início evita surpresas em montagens e roscas.

- Limpe e enxaguar para remover óleos e óxidos.

- Ative a superfície e, se necessário, aplique um banho de aderência.

- Plaque no sistema escolhido, controlando densidade de corrente, temperatura e pH para niquelagem eletrolítica, ou equilíbrio químico para EN.

- Enxágue, aplique revestimento superior, cozinhe ou passee conforme especificado, e meça a espessura.

- Verifique a aderência e aparência antes da liberação.

- Melhores práticas

- Padronize a limpeza prévia e ativação, pois a maioria das falhas de aderência começa aí - Manual do Instituto do Níquel sobre Revestimento com Níquel.

- Utilize painéis Hull Cell para acompanhar ao longo do tempo o intervalo de brilho, nivelamento e efeitos de impurezas.

- Mantenha e embale duplamente os ânodos, e mantenha as cestas adequadamente cheias para evitar polarização e liberação de partículas finas - Dicas do serviço de Acabamento e Revestimento.

- Execute filtração contínua com trocas programadas de meio filtrante; adicione tratamento periódico com carvão ativado quando houver acúmulo de orgânicos.

- Planeje um replaqueamento em baixa densidade de corrente caso seja detectada contaminação por cobre ou zinco, para manter o processo de niquelagem estável.

Em resumo, se você está se perguntando como niquelar ou como niquelar metal sem retrabalho, controle a química, a distribuição de corrente e as medições. Ajuste com precisão a dureza versus ductilidade usando aditivos, temperatura e, quando aplicável, tratamento térmico pós-processo, depois escolha o sistema que melhor se adapta à peça. Com esses parâmetros sob controle, a próxima seção transforma esses controles em opções prontas para aplicação em molduras, fixadores, conectores e componentes sob o capô.

Seleção orientada por aplicação para peças metálicas automotivas

Qual sistema de níquel é adequado para sua peça? Comece considerando onde ela será utilizada e como funcionará. Molduras externas, fixadores, peças sob o capô e conectores enfrentam produtos químicos, temperaturas e cargas diferentes. Utilize o guia abaixo para alinhar o acabamento com a função nas peças metálicas automotivas, garantindo desempenho sem suposições.

Revestimento para Molduras, Fixadores e Componentes Sob o Capô

Ao realizar o revestimento em molduras ou fixadores automotivos, você notará que as prioridades variam entre aparência, resistência ao desgaste e proteção contra corrosão.

- Revestimento externo brilhante: base de cobre + níquel com uma fina camada superior de cromo é comum para peças automotivas cromadas. O níquel fornece a maior parte do nivelamento e desempenho de barreira, enquanto o cromo adiciona o aspecto de alto brilho. A cor esperada do revestimento de níquel é um tom prateado brilhante e reflexivo que sustenta a estética durável Dixon Valve.

- Acabamentos internos e botões: o níquel brilhante sozinho pode proporcionar uma superfície metálica durável e atrativa quando se deseja um visual metálico frio, sem a necessidade de uma camada superior de cromo.

- Fixadores e suportes: o revestimento de níquel em ferragens de aço é útil quando se necessita de resistência ao desgaste das roscas, torque consistente e aparência uniforme. Em exposição severa ao sal, considere zinco-níquel como alternativa sacrificial para priorizar a vida útil contra corrosão.

- Superfícies de desgaste do motor e trem de transmissão: o níquel eletrolítico é útil para cobertura uniforme em furos e formas complexas onde a espessura uniforme apoia o ajuste e vedação. Também adiciona dureza para interfaces deslizantes.

- Manuseio de combustíveis e fluidos: escolha níquel onde for necessário uma barreira resistente contra umidade e produtos químicos, especialmente em passagens e carcaças sujeitas a molhamento frequente.

Escolha o sistema de níquel com base na severidade do ambiente e nas exigências funcionais, não apenas pela aparência.

Considerações sobre Conectores e Sensores

Conectores elétricos e carcaças de sensores precisam de desempenho estável de contato e de uma barreira protetora. O níquel é um excelente condutor e também atua como uma camada base confiável para revestimentos ou tintas subsequentes, o que ajuda na durabilidade em locais agressivos Valence Surface Technologies . Níquel eletrolítico é frequentemente escolhido para carcaças de conectores pequenos ou complexos porque a cobertura uniforme alcança reentrâncias e roscas com menor risco de pontos finos.

Implicações no Ciclo de Vida e na Garantia

O ambiente é importante. Sais de estrada, contaminantes e umidade retida aceleram a corrosão e podem atingir sistemas críticos se as superfícies não estiverem protegidas. Quando é preferida a proteção sacrificial, revestimentos de zinco-níquel seguidos de passivação e um selante demonstraram bom desempenho em teste de névoa salina, com resultados mostrando até 500 horas até surgimento de ferrugem branca e cerca de 1.000 horas até ferrugem vermelha pela Sharretts Plating Company. Para áreas visíveis ou com funções mistas, o níquel equilibra resistência ao desgaste, uma barreira durável e aparência atrativa em peças metálicas automotivas.

- Avalie a severidade do ambiente: interior, exterior, compartimento do motor, parte inferior do veículo, exposição a combustíveis ou sais de estrada.

- Identifique o metal base e a geometria: aço versus alumínio ou latão, roscas, furos passantes e furos cegos.

- Defina a função: brilho cosmético, resistência ao desgaste, barreira contra corrosão, condutividade elétrica.

- Selecione a pilha e o processo: níquel eletrolítico brilhante sob cromo para máximo brilho, níquel autocatalítico para uniformidade em formas complexas ou zinco-níquel quando a proteção sacrificial é prioridade.

- Feche o ciclo: especifique espessura e locais de medição, critérios de aparência e métodos de inspeção no desenho.

Com a aplicação definida, a próxima seção compara sistemas de níquel com zinco e cromo para que você possa avaliar lado a lado aparência, cobertura e resistência à corrosão.

Escolhendo entre sistemas de níquel-zinco e cromo

Em dúvida entre niquelagem e galvanização a zinco para um fixador, ou escolhendo um acabamento metálico de níquel sob peças automotivas cromadas? Ao comparar componentes niquelados com os zincados, a resposta correta geralmente depende da geometria, do ambiente e dos requisitos de aparência.

Comparação Rápida Dos Sistemas de Revestimento Mais Populares

| Processo | Dureza | Resistência à corrosão | DUPLICIDADE | Uniformidade/distribuição | Aparência | Utilizações típicas | Observações |

|---|---|---|---|---|---|---|---|

| Niquelagem eletrolítica (níquel eletrodepositado) | Médio a alto | Barreira, boa | Moderado | Moderada em formas complexas | Brilhante a base espelhada | Bases decorativas sob cromo, acabamentos, hardware geral | Depósito segue caminhos atuais com maior acúmulo nas bordas |

| Níquel eletrolítico Ni-P, baixo P | Alto como depositado | Boa | Moderado | Excelente, mesmo em roscas e furos | Funcional a semi-brilhante | Superfícies orientadas ao desgaste, elementos roscados | Liga autocatalítica Ni-P |

| Níquel eletrolítico Ni-P, médio P | Alto | Bom a alto | Equilibrado | Excelente | Funcional a semi-brilhante | Desgaste e corrosão mistos necessários | Amplamente utilizado para cobertura uniforme |

| Níquel eletrolítico Ni-P, alto P | Moderadamente alto como depositado | Alto | Moderado | Excelente | Funcional | Conectores, componentes de caminho de fluido, carcaças complexas | Menor magnetismo em variedades com alto teor de P |

| Revestimento de zinco | Baixa | Sacrificial, moderado com passivação | Boa | Segue a distribuição de corrente | Incolor, amarelo, preto ou verde-oliva mediante passivação | Fixadores, suportes, peças estampadas | Custo-eficaz; tipicamente passivado com cromato |

| Cromo duro | Muito elevado | Baixa sozinha devido à porosidade | Baixa | Limitada em reentrâncias | Brilho espelhado | Superfícies de alto desgaste, ferramentais | Frequentemente aplicado sobre cobre e níquel para proteção contra corrosão |

Como ler esta tabela. O níquel eletrolítico é uma liga amorfa de Ni-P que se deposita uniformemente em bordas, diâmetros, roscas e até em furos cegos, podendo ser tratado termicamente até cerca de 69 Rc, aproximadamente 90 por cento da dureza do cromo duro. Veja Precision on chrome, nickel, and zinc e Advanced Plating Technologies sobre EN versus eletrolítico. O revestimento de zinco oferece proteção sacrificial econômica e é tipicamente combinado com passivação por conversão cromatizada para prolongar a vida útil e ajustar a cor no zinco versus níquel.

O níquel eletrolítico destaca-se quando a uniformidade e a cobertura de geometrias complexas são mais importantes do que a necessidade de aparência espelhada.

Quando Preferir Níquel Eletrolítico em vez de Outros

- Peças complexas com roscas internas ou furos cegos onde a espessura uniforme é crítica.

- Carcaças de conectores e componentes hidráulicos que se beneficiam de uma barreira consistente em todas as superfícies.

- Quando o risco de acumulação de tolerâncias torna inaceitável a deposição não uniforme nas bordas.

- Se a escolha for entre niquelagem eletrolítica e niquelagem a zinco, e a uniformidade da cobertura for mais importante que o comportamento sacrificial.

Níquel eletrolítico Ni-P

- Prós: Espessura uniforme, forte proteção contra barreiras, dureza tratável termicamente.

- Contras: Geralmente especificado por função primeiro, não para superfícies brilhantes como espelho.

Níquel eletrolítico

- Prós: Base de alto brilho para acabamentos decorativos e um acabamento durável em metal niquelado.

- Contras: Não uniforme em formas complexas com acúmulo excessivo nas bordas.

Revestimento de zinco

- Prós: Proteção sacrificial de baixo custo com diversas cores de passivação.

- Contras: Superfície mais macia, não ideal para interfaces com alta fricção.

Cromo duro

- Prós: Dureza muito elevada e resistência ao desgaste.

- Contras: Frágil e poroso por si só, muitas vezes necessita de camadas intermedias de níquel para resistência à corrosão.

A comparação entre galvanização de zinco-níquel e galvanização de zinco geralmente ocorre dentro de uma estratégia de acabamento baseada em zinco, enquanto peças banhadas a níquel versus galvanizadas a zinco representam uma decisão diferente entre barreira versus proteção sacrificial. A seguir, relacionaremos essas escolhas com as normas e métodos de ensaio que você pode citar nos desenhos para tornar o desempenho auditável.

Normas para verificar a espessura do revestimento de níquel na eletrodeposição automotiva

Parece complexo? Quando você escreve uma observação no desenho, deseja que todas as oficinas meçam da mesma forma. Utilize normas reconhecidas e linguagem clara para que o seu processo de revestimento com níquel seja auditável e consistente entre fornecedores.

Principais Normas a Citar nos Desenhos

- Normas de sistemas de revestimento: ISO 1456 para níquel eletrodepositado e níquel mais cromo sobre metais e plásticos define classes, condições de serviço e como descrever pilhas decorativas multicamadas Manual do Instituto do Níquel sobre Revestimento com Níquel.

- Medição de espessura: ISO 1463 seção transversal microscópica, ISO 2177 coulométrico, ISO 3497 espectrometria de raios X, ISO 2360 e ISO 2178 para métodos de corrente parasita e magnéticos. Medidores de fluorescência de raios X (XRF), magnéticos e de corrente parasita são amplamente utilizados na produção, e o seguimento dos métodos ASTM e ISO melhora a reprodutibilidade das análises de espessura por VRXRF.

- Aderência e ductilidade: Testes práticos como lima, dobramento e choque térmico são comumente utilizados, com a ISO 2819 revisando métodos de aderência. A ASTM B571 é uma referência bem conhecida de teste de aderência listada junto a esses métodos em visões gerais da indústria guia de testes Pacorr.

- Testes de corrosão: névoa salina neutra ISO 9227, CASS ASTM B368 para sistemas níquel-cromo e procedimentos Corrodkote referenciados nas especificações de revestimento ajudam a qualificar o desempenho em serviço externo. Manual do Instituto do Níquel sobre Revestimento com Níquel.

Testes que comprovam o desempenho

| Método | O que é comprovado | Formulação típica de aceitação |

|---|---|---|

| XRF ou corrente magnética/redemoinho | Espessura do revestimento de níquel não destrutiva em superfícies significativas | Atende à espessura do desenho nos locais A/B/C |

| Coulométrico ou STEP | Espessura camada por camada e, para STEP, diferença de potencial do níquel multicamadas | Camadas presentes conforme especificado; tendência da diferença de potencial aceitável para níquel duplex |

| Seção transversal microscópica | Medição por perito da espessura local e ordem das camadas | Confirma a sequência da pilha e o requisito de espessura local |

| Testes de aderência | Integridade da adesão do sistema de revestimento | Sem descascamento, lascamento ou bolhas após o teste |

| Nevoeiro salino neutro ou CASS | Resistência acelerada à corrosão para condições de serviço | Aparência ou classificação de proteção atende à especificação após o período de teste |

| Choque térmico ou ciclo térmico | Adesão e integridade ao longo de variações de temperatura, especialmente em plásticos | Sem rachaduras, bolhas ou distorções |

Especificar espessura e localização

- Defina o processo de revestimento de níquel: eletrolítico ou sem eletrólito. Se não tiver eletroeletrodomésticos, indicar a classe de fósforo. Isto ancora como a espessura é medida e controlada Manual de Revestimento de Níquel do Instituto de Níquel .

- Indicar a espessura do revestimento de níquel local e média e identificar as superfícies significativas. Para as características roscadas ou em repouso, indicar o método que melhor se adequa à geometria.

- Escolha o método de medição na impressão. Os medidores de corrente XRF ou magnética/eddy se adequam às verificações de produção, enquanto a coulometria ou a seção transversal funcionam como um método de arbitragem para os padrões de análise de espessura VRXRF de sistemas em camadas.

- Adicionar notas de processo que impulsionam a consistência na galvanização automotiva: requisitos de mascaramento, pós-banho da placa, se aplicável, expectativas de limpeza e ativação e critérios de aparência aceitáveis.

- Inspecção e amostragem de documentos. Referência ao teste, ao plano de amostragem do lote e ao que constitui um teste aprovado ou rejeitado em palavras que o fornecedor possa auditar.

- Para revestimento homologado para automóveis, vincule o seu plano de desenho e controlo aos testes ISO ou ASTM, bem como a quaisquer cláusulas específicas SAE ou OEM mencionadas no seu pacote de fornecimento Guia de ensaio do Pacorr .

Placa de espessura especificada em todas as superfícies funcionais; verificar por XRF nos pontos A/B/C.

Dica: Como a espessura do níquel faz com que a barreira dure mais tempo e se ajuste, nomeie o método, os locais e a redação da aceitação bem no desenho. Faça o mesmo para os testes de adesão e corrosão para que os resultados sejam comparáveis entre os fornecedores. Se os fundamentos estiverem corretos, o próximo passo é detectar e corrigir os defeitos rapidamente.

Em seguida, vamos traduzir estas especificações numa lista prática de solução de problemas para diagnosticar buracos, descamações, baixa construção e outros defeitos comuns antes que se tornem devoluções.

Resolver defeitos e melhorar o rendimento

Ver buracos, névoa ou descamação depois de correr? Imaginem detectar o padrão cedo e corrigir uma variável em vez de descartar um lote. Use a lista de verificação abaixo para diagnosticar rapidamente e evitar problemas repetidos em peças de serviço automotivo.

Diagnosticar defeitos que você pode ver

- Fossas ou porosidades

- Blisqueamento ou descascamento

- Ocorre rugosidade, nódulos ou queimaduras nas bordas

- Depósitos opacos, turvos ou nebulosos

- De espessura baixa ou irregular

- Descoloração ou revestimento de níquel manchado

A maioria das falhas de níquel começam na superfície, a limpeza prévia e a activação são os primeiros lugares a auditariam.

Causas Raiz na Linha

- Limpeza ou activação inadequadas antes da galvanização do níquel em aço ou outros substratos, levando a uma má adesão e posterior descascagem Máquinas de galvanização para descascar .

- Drift dos parâmetros do processo: pH, temperatura, densidade de corrente, agitação ou equilíbrio do aditivo fora do intervalo, causando neblina, queimação ou nivelação deficiente PFOnline Nickel Troubleshooting Guide.

- Contaminação: produtos de decomposição orgânica ou íons metálicos que escurecem áreas de baixa corrente e reduzem a ductilidade. A filtragem e purificação são as principais funções de acabamento e revestimento em banhos de solução de problemas.

- Problemas com estantes ou ânodos: contacto inadequado, colocação incorreta ou ânodos esgotados que provocam espessura desigual e queima de bordas.

- Descoordenação do substrato ou do revestimento inferior: fundimentos porosos, compostos presos ou problemas de compatibilidade quando se niquelam as subcamadas de cobre, levando ao levantamento.

- Pressões na placa de post: manipulação de danos ou risco de fragilização por hidrogénio em aço niquelado de alta resistência se as práticas de cozimento forem inadequadas

| Defeito | Causa Provável | Primeira acção correctiva |

|---|---|---|

| Pitting | Partículas, mau humedecimento ou gasos presos | Melhorar a filtragem e a agitação; considerar a purificação/tratamento de carbono |

| Blisqueamento ou descascamento | Limpeza/ativação insuficiente, elevada tensão interna | Requalificar pré-limpeza e ativação; aditivos de equilíbrio; revisão do alívio de HE nos aços |

| Roughness ou nódulos | Finas de partículas ou de ânodos | Filtros de serviço; verificar sacos de ânodo e enchimento de cesta; remover peças caídas |

| Queimando nas bordas | Densidade de corrente excessiva ou baixa níquel/ácido bórico | Reduzir a densidade de corrente; ajustar a química; aumentar o movimento da solução |

| Áreas turvas ou opacas | Desequilíbrio ou contaminação aditiva | Execução de célula de casco; ajuste de clareador/portador; tratamento de carbono se estiverem presentes substâncias orgânicas |

| De espessura baixa ou irregular | Lançamento ruim, problemas de contato ou layout do ânodo | Fixar contatos de rack; otimizar a colocação do ânodo; densidade moderada de corrente |

| Descoloração | Problemas com arrastamento, contaminação ou enxaguamento | Melhorar o enxaguamento; verificar o equilíbrio do banho; agendar a purificação |

Ações Corretivas que Funcionam

- Normalize uma sequência robusta de pré-limpeza, eletrolimpeza e ativação antes de as peças serem niqueladas, especialmente em ligas passivas ou de alta resistência.

- Utilize painéis de células de casco para identificar o desequilíbrio dos aditivos ou a contaminação metálica, e planeie o revestimento de manuais ou o tratamento com carbono conforme indicado no ponto Finishing & Coating on troubleshooting baths.

- Manter a filtragem, sacos de ânodo e enchimento de cesta; verificar a saída do retificador e minimizar a ondulação de CA.

- Para queixas recorrentes de corrosão, como a ferrugem do aço niquelado, a auditoria de buracos ou manchas finas primeiro, corrigir a distribuição de buracos e espessura seguindo os guias da loja PFOnline Nickel Troubleshooting Guide.

- Dica para o comprador: peça um relatório de ação corretora com análise de banho, fotos recentes das células do casco e um mapa de espessura de superfícies significativas.

Profissionais de verificações rápidas

- Feedback rápido na linha e baixo custo.

- Bom a apanhar contacto, agitação ou desvio químico óbvio.

Verificações rápidas

- Pode mascarar uma contaminação mais profunda ou problemas de aditivos sem um estudo de células do casco.

Análise completa

- Confirma a contaminação, orienta a purificação e estabiliza longas corridas.

Análise completa

- Leva tempo e coordenação com o laboratório e o fornecedor.

Com a prevenção de defeitos em mãos, o próximo passo é garantir que o seu fornecedor gerencie o controle de fumo, fluxos de resíduos e operações seguras que mantenham a qualidade consistente ao longo do tempo.

Segurança e saúde do ambiente no acabamento de metais automotivos

Quando você visita uma linha de platina, o que deve procurar primeiro? Comece com controles que protejam as pessoas, o ambiente e o tempo de atividade. No acabamento de metais automotivos de alto volume, as práticas EHS corretas mantêm a qualidade estável e os custos previsíveis, especialmente quando se galvanizam componentes de automóveis em várias fábricas.

O que perguntar aos fornecedores sobre os controlos de EHS

- Permissões e registos: licenças de águas residuais, ar e resíduos perigosos, além de resultados recentes de inspeção. Use uma lente de diligência devida que pesa a gravidade pela escala, alcance e caráter irremediável Diligência devida da OCDE .

- Estratégia de águas residuais: como os banhos e enxaguantes usados são tratados ou regenerados, frequência de amostragem e certificados de tratamento de terceiros.

- Controles de ar e neblina: gases de escape locais, dispositivos de captura, mesas de malha ou estágios HEPA e como monitorizam a eficácia.

- Escolhas químicas: política relativa aos supressores de fumo à base de PFOS/PFAS em fases cromadas e alternativas ou controles de engenharia actuais.

- Formação e EPI: formação documentada, simulações de derramamento e procedimentos de bloqueio para cada máquina de revestimento de níquel ou tanque de processo.

- Evidência de melhoria contínua: CAPAs ligados a métricas de EHS, registos de manutenção e projetos de minimização de resíduos.

A utilização de acoplamentos de revestimento responsáveis combina o desempenho com uma gestão robusta da EHS.

Fluxos de resíduos comuns e medidas de tratamento

As operações de níquel sem eletro produzem águas de enxaguamento e soluções gastas contendo níquel e fósforo significativo da química hipofosfito. Um estudo mostra que a eletrodiálise pode remover espécies nocivas de banhos EN envelhecidos, permitindo a reutilização parcial do banho, enquanto a oxidação por peróxido dissulfato mais precipitação de Ca ((OH) 2 recuperam fósforo e reduzem níquel em concentrados; sob condições definidas, o Investigação da água na regeneração de águas residuais .

As pilhas decorativas que incluem cromo duro exigem controle de neblina no tanque. A neblina de ácido crômico se forma a partir de bolhas de gás durante a chapa e atrai um intenso escrutínio regulatório. Práticas eficazes incluem ventilação projetada com almofada de malha e elementos HEPA e operação de banho de maior eficiência para reduzir a gaseificação, enquanto muitas químicas supressoras de fumaça herdadas enfrentaram restrições, empurrando as lojas para soluções baseadas em equipamentos. Para os compradores, isso é importante porque as camadas de cromo costumam ficar sobre camadas de barreira de níquel em pilhas de revestimento de metal protetoras.

| Área de processo | Risco Principal | Mitigação padrão |

|---|---|---|

| Banhos e águas residuais de níquel sem eléctro | Soluções e concentrados carregados de níquel e fósforo | Regeneração por eletrodiálise, oxidação avançada e precipitação de Ca (OH) 2 para recuperar recursos e reduzir a carga |

| Tanques de revestimento cromado em empilhadas de acabamento | Neblina de ácido crónico resultante da gaseificação na superfície da solução | Captação local de gases de escape, de mesas ou de HEPA e melhorias da eficiência do processo em relação aos supressores químicos |

| Risco do fornecedor a nível do programa | Controles de EHS inconsistentes em todos os locais | Aplicar a diligência devida que avalie a gravidade do impacto e exija controlos e registos auditáveis |

Escolhas de design que melhoram a sustentabilidade

- Regenerar antes de eliminar: dar prioridade a processos que permitam a recuperação química e a reutilização do banho, sempre que possível, reduzindo a eliminação de lamas e o transporte por camião.

- Engenheiros captarem o nevoeiro primeiro: favoreçam a ventilação e dispositivos de captura em vez de química onde os regulamentos restringem os supressores.

- Minimize o arrastamento: os enxaguantes de estantes, de habitação e de contra-fluxo reduzem a perda química e reduzem os volumes de tratamento de água nas linhas de revestimento de metal.

- Especificar resultados mensuráveis: exigir evidências de espessura, aparência e EHS nos planos de controlo dos fornecedores de componentes de automóveis galvanizados.

Em suma, pergunte como o estabelecimento trata e recupera a química EN, como capta névoas de cromo acima das camadas de níquel e como verifica o risco. Estes pormenores traduzem-se directamente na linguagem do RFQ e nos critérios dos fornecedores na secção seguinte, onde fornecemos modelos de aquisição e uma lista de verificação prática para alinhar a qualidade e a EHS desde o primeiro dia.

Modelos de contratos públicos e selecção de fornecedores

Pronto para enviar uma pergunta, mas não sabe o que perguntar? Depois de verificar os controlos EHS de uma loja, fique com as especificações em notas claras, testes auditáveis e provas do fornecedor. Use os modelos abaixo para alinhar a qualidade para acabamento automotivo, seja eletropoletando peças de automóveis, revestimento de aço ou planejando niquelação de chapas de alumínio.

Modelos de especificações e notas de desenho

- Tipo de processo: galvanização eletrolítica de níquel ou níquel sem eletrolito Ni P. Se EN, indicar classe de fósforo baixa, média ou elevada.

- Material base e condição de dureza: observar se o revestimento é para aço de alta resistência, ferro fundido, ligas de cobre, ou se houver niquelagem de alumínio com uma camada intermediária adequada conforme processo do fornecedor.

- Especificação de espessura: indicar espessura local ou média, método de medição e locais. Referenciar métodos reconhecidos, como espectrometria de raios X (XRF), coulometria ou seção transversal microscópica, conforme compilado pelo Nickel Institute no Manual de Niquelagem.

- Cobertura e mascaramento: definir superfícies significativas, roscas, furos e áreas mascaradas. Especificar pontos de fixação se forem críticos.

- Processos posteriores: realizar estufagem se especificado, aplicação de camadas superiores como cromo ou outras, passivação ou selagem.

- Aspecto e acabamento: brilhante, semi-brilhante ou fosco, sem bolhas, crateras ou névoa nas superfícies significativas.

- Plano de verificação: método de medição de espessura e tamanho da amostra, testes de aderência e corrosão alinhados aos métodos ISO e ASTM resumidos pelo Nickel Institute.

- Embalagem e rotulagem: envoltório inibidor de corrosão, orientação da peça e rastreabilidade por lote.

Processo: níquel autocatalítico, médio P; Espessura: 12–20 µm em superfícies funcionais; Verificar por XRF nos locais A/B/C; Estufagem pós-processo conforme especificação; Sem bolhas, crateras ou descoloração.

RFQ e Lista de Verificação do Fornecedor

- Compatibilidade de capacidade: serviços de galvanoplastia a níquel, Ni-P autocatalítico, níquel duplex sob cromo, proteção de roscas e furos.

- Geometria e volume: foto ou desenho da peça, dimensões críticas, superfícies significativas, estratégia de fixação ou tambor, tamanhos anuais e por lote.

- Detalhes do substrato: tipo de aço, liga de alumínio, cobre-lateão, condição de tratamento térmico.

- Espessura-alvo e tolerância, locais de medição e tipo de medidor XRF, magnético ou coulométrico conforme orientação do Nickel Institute Handbook de Revestimento a Níquel.

- Plano de teste: testes em oficina de aderência, corrosão CASS ou neblina salina neutra para pilhas de níquel-cromo, e qualquer ciclo térmico para plásticos conforme descrito nas referências da indústria no manual do Nickel Institute.

- Evidências de controle de processo: resumo recente de análise de banho, prática de filtração e tratamento com carbono, monitoramento com célula Hull e manutenção de sacos de ânodo.

- Verificações do sistema do fornecedor: avaliação do sistema de galvanoplastia, como a PSA CQI 11 durante auditorias, para avaliar os controles de processo especiais Referência CQI 11 .

- EHS e conformidade: licenças de águas residuais e emissões atmosféricas, abordagem de tratamento de resíduos e registros de treinamento.

- Embalagem e logística: método de embalagem, embalagem retornável, rotulagem e condições de entrega.

Exemplo de lista curta de fornecedores. Se você preferir integração de usinagem e galvanoplastia em um único fornecedor, solicite cotações de um pequeno conjunto de fornecedores qualificados. Por exemplo, a Shaoyi oferece qualidade certificada IATF 16949, tratamentos superficiais avançados, usinagem, estampagem e montagem, o que pode simplificar o controle do programa e a rastreabilidade. Veja seus serviços em Serviços Shaoyi . Adicione um operador especializado em peças regionais para trabalhos específicos e um operador de linha de alto volume para demanda máxima. Mantenha os critérios consistentes em todos os orçamentos.

Critérios de inspeção e aceitação

| Requisito no pedido ou desenho | Evidência do fornecedor |

|---|---|

| Processo e pilha definidos | Roteiro ou plano de controle mostrando rota eletrolítica ou EN Ni P e quaisquer camadas superiores |

| Espessura e localizações | Mapa de espessura por XRF ou magnético nos pontos A B C pelo método listado, além de método de referência coulométrico ou seção transversal em caso de disputa, consistente com os métodos descritos pelo Nickel Institute |

| Aspecto e cobertura | Amostra de aceitação visual e fotos assinadas do primeiro artigo de roscas, reentrâncias e bordas |

| Adesão | Resultados dos ensaios de fábrica de curvatura ou choque térmico por instalação consolidados pelo Instituto do Níquel PDF |

| Desempenho de corrosão, se necessário | CASS ou relatório de salinagem neutra, mostrando a duração e classificação por família de padrões citados na sua especificação |

| Estabilidade do controlo do processo | Resumo da análise recente do banho, painéis de células do casco, programa de filtragem |

| Rastreamento | Certificado de conformidade, lote viajante e rotulagem correspondente à rotação da impressão |

| Embalagem | Fotografias e descrição da protecção contra a corrosão e da orientação da peça |

| Prontidão para auditoria | CQI 11 PSA ou lista de verificação interna com as ações da última avaliação |

- Dica. Mantenha a linguagem do RFQ idêntica para cada licitante e anexe o seu plano de inspecção. Essa consistência ajuda a comparar as cotações para trabalhos complexos de níquel, desde bases decorativas brilhantes até EN uniforme em caixas complexas, com menos ida e volta e menos surpresas.

FAQs sobre o níquel para peças de automóveis

1. O que é cromagem dura com níquel?

A cromagem dura com níquel geralmente refere-se ao níquel eletroless submetido a tratamento térmico para aumentar a dureza da superfície em áreas críticas ao desgaste, como furos e roscas. O tratamento térmico pode alterar propriedades, portanto, observe qualquer necessidade de pós-recozimento indicado no desenho e considere as compensações, como possíveis alterações no comportamento frente à corrosão ou na magnetismo.

2. A cromagem com níquel é brilhante?

Pode ser. O níquel eletrolítico pode ser ajustado para um acabamento brilhante e espelhado, usado como base sob cromo decorativo. O níquel eletroless é normalmente fosco a semi-brilhante e escolhido pela cobertura uniforme em formas complexas. Se você deseja um brilho de qualidade expositiva, os processos eletrolíticos são geralmente preferidos; se precisar de uma camada uniforme dentro de roscas e reentrâncias, o eletroless é muitas vezes a melhor opção.

3. Revestimento eletroless com níquel versus eletrodeposição de níquel — qual devo usar?

Escolha pela geometria e desempenho. O níquel autocatalítico reveste uniformemente bordas, furos e orifícios cegos, simplificando o controle de tolerâncias em peças complexas. A galvanoplastia de níquel depende dos caminhos da corrente, o que favorece as bordas, mas proporciona o maior brilho em acabamentos decorativos. Comece com a geometria da peça, aparência exigida e controle de espessura, depois especifique processo, espessura e locais de medição no desenho.

4. O aço niquelado enferruja?

O níquel é um revestimento de barreira, portanto camadas bem aplicadas resistem à umidade e sais. Se houver poros, áreas finas ou preparação inadequada da superfície, o aço base pode corroer. Evite isso especificando limpeza prévia e ativação adequadas, espessura suficiente nas superfícies principais e revestimentos superiores apropriados quando necessário. Para proteção sacrificial em fixadores, podem ser especificados sistemas à base de zinco.

5. Como escolher um fornecedor para niquelagem automotiva?

Procure sistemas de qualidade IATF 16949, capacidade PPAP, avaliações de sistema de galvanoplastia e práticas claras de controle de banho. Exija verificações auditáveis de espessura, testes de aderência e corrosão, e comprovação de controles de EHS. Se você deseja usinagem, estamparia, galvanoplastia e montagem sob um mesmo teto, considere incluir um parceiro chave-na-mão na lista curta. Por exemplo, a Shaoyi oferece fabricação certificada IATF 16949 além de tratamentos superficiais avançados, o que pode simplificar a rastreabilidade e a coordenação de entregas. Saiba mais em https://www.shao-yi.com/service.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —