O que é Cobreagem? Revestimento Base Fundamental no Acabamento Metálico Automotivo

O que é Revestimento a Cobre e por que é Importante

Ao projetar um acabamento automotivo, a camada base frequentemente determina se o restante da pilha terá sucesso. O que é revestimento a cobre? É um método eletroquímico que deposita uma fina camada de cobre sobre uma peça condutiva utilizando uma banho eletrolítico e corrente elétrica, produzindo uma deposição controlada de cobre sobre a qual se pode construir. Esta camada base melhora a aderência, ajuda a nivelar pequenas imperfeições com aditivos, aumenta a condutividade elétrica e térmica, e prepara a superfície para as camadas subsequentes de níquel ou cromo. Pode oferecer proteção, mas sobre aço nu o cobre sozinho pode não impedir a corrosão a longo prazo, sendo assim geralmente combinado com outros metais em uma pilha.

Função do Revestimento a Cobre em Acabamentos Automotivos

Parece complexo? Pense no cobre como a ponte entre o metal bruto e os revestimentos superiores decorativos ou funcionais. Na prática, você verá exemplos de eletrodeposição, como componentes de aço com revestimento de cobre usados para melhor soldabilidade e peças de alumínio tratadas com zincato antes do cobre, para permitir posterior aplicação de níquel ou cromo. Como o cobre é macio e maleável, a camada adere bem a estampagens e características de fundição, ao mesmo tempo que permite polimento ou brunimento posterior.

- Promoção da aderência entre o substrato e as camadas subsequentes

- Nivelamento de pequenos defeitos superficiais por meio de aditivos na banheira, como niveladores

- Melhoria da condutividade elétrica e térmica e melhor soldabilidade

- Prepara a superfície para níquel ou cromo em sistemas multimetálicos

Por Que o Cobre é Usado Antes do Níquel e do Cromo

Em alumínio, um tratamento prévio com zinco cria uma camada de zinco para que o cobre possa aderir, e esse cobre, por sua vez, prepara a superfície para revestimentos adicionais com níquel ou cromo. Em aço, realiza-se primeiramente uma limpeza e ativação completas, após as quais o cobre melhora a condutividade e soldabilidade, com revestimentos adicionais aplicados para desempenho contra corrosão. Cobre e níquel possuem forte afinidade química, portanto o cobre adere ao níquel e frequentemente serve como base para revestimentos adicionais.

Principais Vantagens para Geometrias Complexas e Estampagens

Quando peças possuem reentrâncias profundas ou áreas não condutivas que necessitam de uma camada inicial, o cobre autocatalítico pode ser depositado uniformemente sem eletricidade. Para componentes de alto volume, grades e tambores permitem operações eletrolíticas eficientes, e muitas empresas oferecem prazos rápidos em linhas de galvanização em tambor de alto volume.

O cobre é a camada base essencial que faz com que os acabamentos automotivos multimetálicos adiram, fiquem lisos e tenham bom desempenho.

Nos capítulos seguintes, vamos detalhar a configuração e as composições químicas das células, comparar abordagens sem eletricidade e com eletricidade, esboçar fluxos de trabalho por gradil e por tambor, rever equipamentos e cuidados com o banho, mapear um plano prático de controle de qualidade, solucionar defeitos e ajudá-lo a avaliar fornecedores capacitados.

Como o Galvanoplastia de Cobre Funciona na Prática

Como o Galvanoplastia de Cobre Funciona na Prática

Parece complexo? Comece com uma imagem simples do processo de galvanoplastia eletrolítica. A eletricidade move íons de cobre através de um líquido e os transforma em uma camada metálica aderente na sua peça.

De Íon a Metal Como o Cobre é Depositado

Imagine sua peça conectada ao polo negativo. Ela é o cátodo e recebe elétrons. Uma barra de cobre no polo positivo é o ânodo. Quando a corrente flui, íons de cobre positivamente carregados viajam através do banho até o cátodo, ganham elétrons e se tornam cobre sólido, enquanto o ânodo se dissolve para repor os íons. Um diagrama clássico de processo de galvanoplastia mostra o ânodo, a peça como cátodo e um banho feito de sulfato de cobre, ácido sulfúrico e íons cloreto, que juntos permitem um revestimento uniforme Formlabs, Visão geral da galvanoplastia.

Distribuição uniforme de corrente e química controlada determinam a qualidade do depósito.

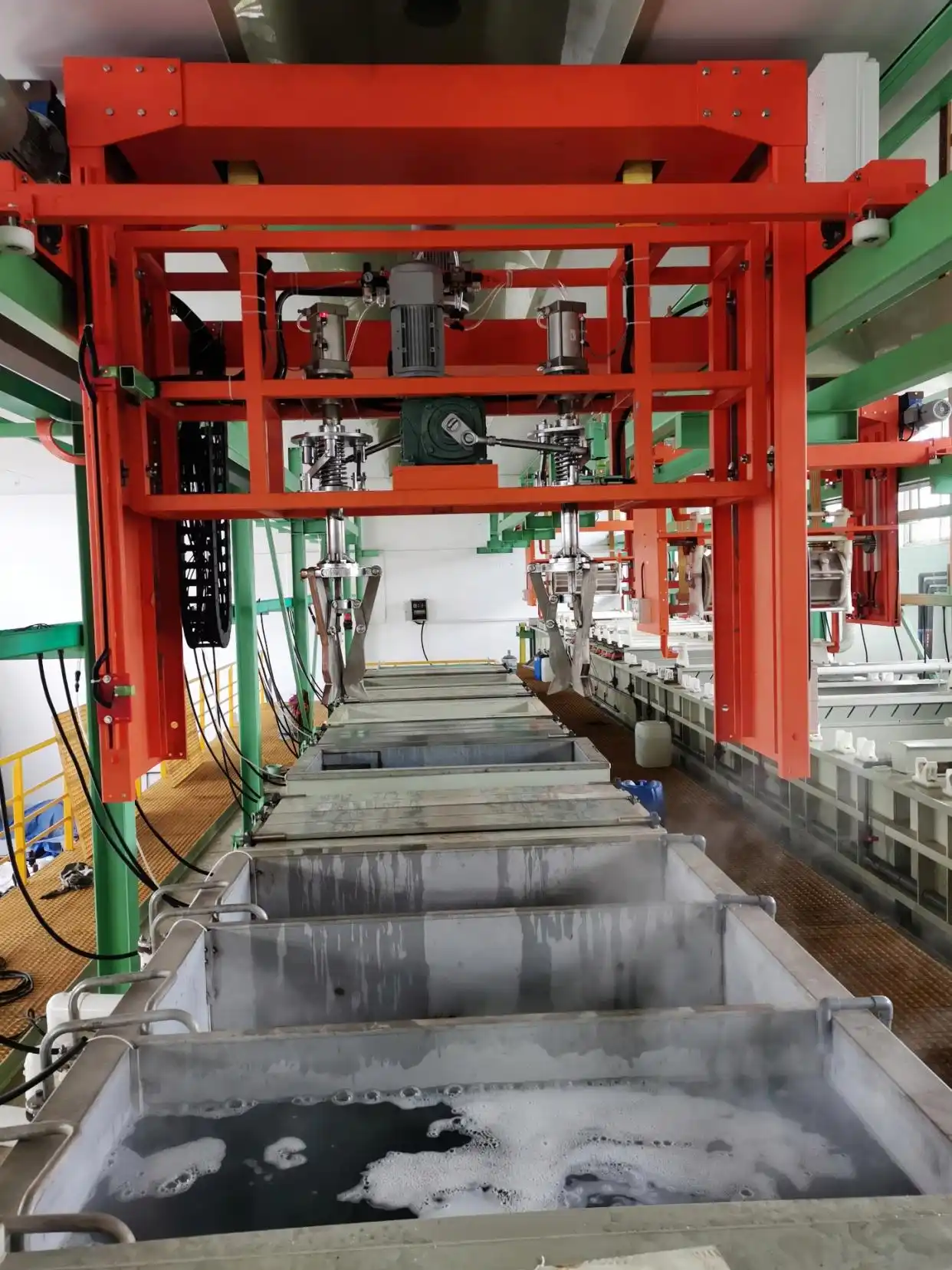

Dentro da Célula Ânodo Cátodo e Fluxo de Corrente

Na prática, uma fonte de alimentação CC empurra elétrons para o cátodo. O ânodo de cobre fornece metal ao banho e ajuda a manter íons de cobre disponíveis para deposição. A agitação mantém os íons frescos em movimento na superfície e minimiza o esgotamento local. A filtração remove partículas e ajuda a prevenir cavidades ou rugosidade. Se a mistura for inconsistente ou se o ar for aspirado pela bomba de filtro, a espessura pode variar e podem surgir defeitos; por isso, as oficinas monitoram o movimento e a clareza da solução como parte do controle de rotina.

Químicas de Banho que Você Encontrará

Não existe uma única solução de cobreamento. Engenheiros que eletrodepositam cobre escolhem formulações químicas adequadas às metas de cobertura e acabamento. Sistemas ácidos comuns utilizam uma solução de sulfato de cobre para eletrodeposição, com ácido sulfúrico adicionado. Rotas alcalinas incluem formulações com cianeto e sem cianeto, bem como pirofosfato levemente alcalino, frequentemente preferido pela ductilidade e poder de distribuição. Banhos de fluoborato ácido existem para trabalhos de alta velocidade, mas exigem manuseio cuidadoso. O cobre autocatalítico é completamente diferente. Baseia-se numa reação de redução química sem corrente externa, podendo produzir uma cobertura muito uniforme e iniciar sobre substratos não condutores após um tratamento catalítico.

- Sais de cobre, como sulfato de cobre

- Ácido, comumente ácido sulfúrico

- Íons cloreto para o funcionamento do banho

- Aditivos, por exemplo brilhantes, niveladores, aceleradores ou supressores

- Água desionizada e produtos químicos de manutenção para equilibrar a solução de cobreamento

Se você mantiver esse modelo mental em mente, o próximo passo é verificar como o cobre atua como camada base em uma pilha de níquel cromo e o que muda quando o substrato é aço versus alumínio.

Cobre Como Camada Base em Pilhas Automotivas

Perguntando-se onde o cobre realmente se encaixa na pilha que você especifica? Como uma camada de cobre eletrodepositado, ele faz a ligação entre o substrato e as demais camadas superiores, melhorando a aderência, nivelando marcas de ferramentas e amortecendo as camadas subsequentes.

Como o Cobre se Encaixa em uma Pilha de Níquel Cromo

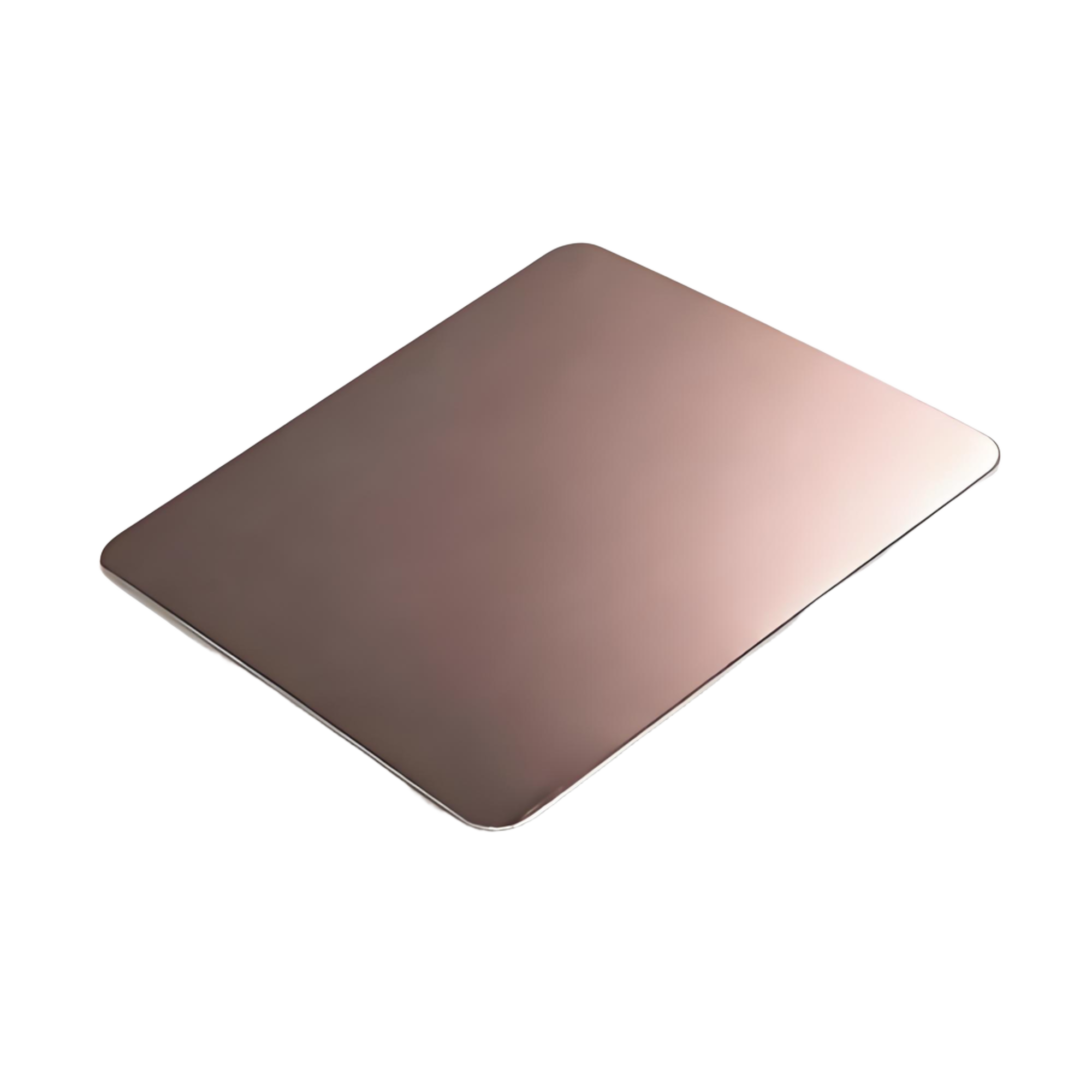

No acabamento automotivo, o cobre eletrodepositado normalmente precede o níquel, e o níquel eletrodepositado sobre o cobre sustenta então um revestimento superior de cromo para aparência e resistência ao desgaste. Essa camada de cobre depositado contribui com ductilidade e nivelamento, sendo especialmente valiosa em ligas de zinco fundidas por pressão para evitar a difusão do níquel e para aderir ligas difíceis, como materiais com chumbo. Esses papéis são refletidos nas opções comuns de pilhas, como cobre + níquel + cromo oferecidas por fornecedores de acabamento Eco Finishing, Electrolytic Copper Nickel Chrome.

- Limpe e enxágue para remover sujeiras - ponto de verificação QA

- Ative ou ataque quimicamente para expor uma superfície nova compatível com o substrato - ponto de verificação QA

- Camada inicial opcional de cobre para garantir aderência e proteger ligas sensíveis - ponto de verificação QA

- Depósito de cobre para criar uma base lisa e condutiva

- Sequência de enxágue para evitar contaminação cruzada de produtos químicos

- Depósito de níquel para resistência à corrosão e ao desgaste

- Revestimento superior de cromo, quando necessário, para aparência e dureza

- Enxágue final e inspeção final para liberação QA

Notas sobre o Substrato: Aço versus Alumínio

Para estampagens e fixações de aço de revestimento de cobre, a limpeza e a ativação minuciosas ajudam a base de cobre a aderir e preencher pequenas marcas de ferramenta antes do níquel e do cromo a jusante. Para fundições de alumínio ou peças usinadas de cobre, um pré-tratamento de zinco é comumente usado primeiro, e muitas linhas aplicam uma greve de cobre sobre a superfície zincada para substituir óxidos, limitar efeitos de imersão e proteger o substrato de eletrólitos agressivos. A selecção de greve e a sequência de preparação são muitas vezes a diferença entre sucesso e fracasso nestes casos Finissagem de produtos, Química de acidentes - Não. Como se observa nessas orientações, se a próxima etapa for o níquel sem eletrolito, pode ser necessária uma ativação adicional após uma greve de cobre, enquanto que para as etapas eletrolíticas subsequentes os benefícios geralmente superam as desvantagens.

Trapalhões da integração de linhas a evitar

A maioria dos defeitos remonta a desajustes de preparação ou contaminação entre as etapas. Você notará problemas como bolhas ou falta de adesão quando o solo permanecer, depósitos de imersão se formarem ou falhas de disciplina do enxaguante. Construam os vossos controles em torno de cada entrega na pilha para que a base de cobre galvanizado chegue limpa e consistente com o níquel.

- Validação de limpeza e ativação em cupons antes da liberação completa

- Combinar a química de choque ao substrato e geometria

- Manter a cascata de enxaguamento para evitar a transferência de substâncias químicas

- Confirme o contacto com o rack, mascarar e agitar alcançar áreas empenhadas

- Documentar portões de QA entre operações de cobre, níquel e cromo

Com o papel da pilha claro, a próxima questão é a seleção do método, ou seja, quando o cobre sem eletro ou eletrolítico melhor se adapta à geometria da peça, às necessidades de cobertura e ao rendimento.

Eletrólise ou Eletrólise: escolher o método certo

A tentar decidir entre cobre sem eletroliticas e eletrolíticas para uma peça de automóvel? Comece por combinar o método com a geometria, o substrato e o papel da base de cobre. Ambos são formas de revestimento eletroquímico, mas diferem em como o metal é entregue à superfície e o que isso significa para a cobertura, velocidade e custo.

Quando o cobre sem eletricidade é mais eficaz

Utilize o sistema sem elétrico quando a cobertura uniforme e o acesso a recessos forem mais importantes ou quando o substrato não é condutor. A deposição sem eletricidade ocorre sem energia externa e placas uniformemente em formas complexas. Com a preparação de superfície certa, ele pode revestir plásticos ou cerâmica, e enquanto o revestimento sem eletro é mais comum com níquel, existem algumas opções de revestimento de cobre sem eletro para necessidades específicas.

Vantagens

- Espessura muito uniforme, incluindo recessos profundos e características internas

- Pode ser iniciado em superfícies não condutoras com a ativação adequada

- Útil como camada de sementes antes das etapas eletrolíticas subsequentes

Desvantagens

- Deposição mais lenta e custos mais elevados da química do banho

- Opções de materiais limitadas em comparação com as rotas eletrolíticas

- Monitorização e reabastecimento mais contínuos dos banhos

Quando o cobre eletrolítico leva

Escolha cobre eletrolítico por rapidez, eficiência de custo e capacidade de construir bases de cobre mais espessas. Este método requer um substrato condutor e uma fonte de alimentação externa. É tipicamente mais rápido e menos caro de manter durante a produção, embora tende a platar mais nas bordas e menos nos recessos em comparação com métodos sem eletro Sharretts Plating, Electroless vs. Electrolítica.

Vantagens

- Resultados rápidos e produção económica

- De potência superior a 1000 W

- Menor manutenção do banho de rotina durante as corridas

Desvantagens

- Requer uma superfície eletricamente condutora

- Cobertura menos uniforme em recessos com potencial acumulação de bordas

- Materiais não condutores precisam de uma camada inicial sem eletrodeposição antes da eletrodeposição de metais

Escolha por geometria, produtividade e custo

| Método | Requisito de condutividade | Cobertura de reentrâncias | Equipamento e manutenção | Casos de uso automotivo comuns |

|---|---|---|---|---|

| Cobre ou níquel autocatalítico como base habilitadora para cobre | Funciona em superfícies não condutoras após preparação adequada | Altamente uniforme em características internas complexas | A banho químico exige monitoramento e reposição mais rigorosos | Semente uniforme em geometrias complexas ou não condutivas antes do cobre; peças que necessitam cobertura homogênea e alta resistência à corrosão com níquel autocatalítico |

| Cobre eletrolítico | Requer um substrato condutivo ou semente prévia | Menos uniforme em reentrâncias profundas, mais concentrado nas bordas | Fonte de alimentação e ânodos; geralmente menor manutenção contínua | Bases de alto rendimento decorativas ou funcionais onde velocidade e custo são prioritários e a uniformidade é menos crítica |

- Se a geometria for intricada ou não condutiva, prefira o processo autocatalítico para estabelecer uma base uniforme e aderente.

- Se o tempo de ciclo e o custo forem os fatores decisivos, o cobre eletrolítico normalmente é a opção mais adequada.

- Confirme as composições exatas das banhos e etapas de ativação com os dados atuais do fornecedor antes de fixar os parâmetros.

Com o método selecionado, o próximo passo é transformá-lo em fluxos de trabalho claros e sequenciais para cabos e barriletes, prontos para lançamento.

Como Revestir Metais com Cobre em Fluxos de Trabalho para Grades e Barris

Pronto para passar dos conceitos para a linha de produção? O procedimento de cobreagem abaixo mostra como revestir metais com cobre em etapas claras e adequadas ao ambiente industrial. Use este guia como ponto de partida e depois obtenha os valores numéricos exatos a partir das normas vigentes e das fichas técnicas dos seus fornecedores.

Fluxo de Trabalho de Revestimento por Grade para Componentes Grandes

- Pré-tratamento e preparação Desmonte, remova revestimentos anteriores e pola para criar uma base uniforme. Um bom pré-tratamento ajuda a prevenir descascamento ou bolhas e melhora a aderência.

- Limpeza e ativação Realize uma limpeza completa. Em muitas linhas, a peça é mergulhada em solução de limpeza e eletrificada para remover sujeiras antes do revestimento. Verifique se a superfície está brilhante e reativa.

- Planeje grades, contatos e mascaramento Escolha pontos de contato que possam ser finalizados posteriormente, confirme o contato mecânico e elétrico estável e aplique mascaramento onde o cobre for seletivo. Registre a orientação da grade na ordem de produção.

- Configuração de galvanoplastia Conecte o cabo negativo do retificador à peça e o cabo positivo ao sistema de revestimento conforme seu plano de processo. Confirme a polaridade, modo de controle de corrente e continuidade antes de inserir no tanque.

- Depósito de cobre Mergulhe no banho de cobre qualificado e aplique corrente contínua dentro da janela aprovada. Tempo e corrente determinam a espessura, portanto registre os horários de início e término e a amperagem. Mantenha agitação e filtração consistentes conforme seu plano de linha.

- Enxágues em cascata Percorra os enxágues contracorrente para evitar arraste de produtos químicos. Mantenha as peças úmidas entre etapas para evitar manchas.

- Pós-tratamento conforme especificado Quando necessário, aplique anti-oxidação ou revestimento transparente para proteger a superfície recém-revestida de cobre antes das operações subsequentes, depois seque completamente.

- Inspeção e documentação Realize inspeções visuais e dimensionais conforme o plano de controle e registre os resultados nas cartas de rota e documentos de acompanhamento. Encaminhe qualquer desvio com um registro documentado de desvio de processo.

Fluxo de Trabalho de Galvanização em Tambor para Peças Pequenas

- Limpeza e classificação em massa. Remova graxas e limpe para eliminar óleos e óxidos. Separe ligas mistas se a sua especificação exigir preparações diferentes.

- Carregue o tambor. Verifique a compatibilidade do tamanho das peças, segmentação da carga e integridade do fechamento para que as peças girem livremente sem danos.

- Mergulhe e conecte. Coloque o tambor em um banho de sulfato de cobre e ácido sulfúrico, depois energize a linha. A galvanoplastia em tambor é ideal para peças pequenas e economicamente eficiente para grandes volumes, enquanto a galvanoplastia em gradil é indicada para itens maiores ou delicados. Zemetal, visão geral da eletrodeposição de cobre.

- Aplique corrente e realize a deposição. Mantenha a rotação para uma cobertura uniforme. Controle a corrente e o tempo para atender à faixa de espessura aprovada. Registre os lotes e IDs do banho para rastreabilidade.

- Descarregue, enxágue e seque. Utilize enxágues em etapas, depois seque imediatamente para evitar manchas.

- Verificações finais e embalagem. Inspeccione amostras representativas, verifique quantidade e segregação, e embale para proteger a superfície recém-revestida de cobre.

Pontos Críticos de Verificação Antes do Níquel ou Cromo

- Verifique a preparação da linha: superfícies limpas para boa molhabilidade, contatos estáveis nos suportes e mascaramento correto. Execute um pequeno conjunto de cupons de teste para comprovar a cobertura antes da liberação completa.

- Testes preliminares: realize uma simulação para confirmar que a distribuição de corrente, agitação e filtração estão estáveis.

- Documentação: garanta que os viajantes, cartões de rota e rastreabilidade por lote estejam completos. Registre quaisquer desvios de processo com suas causas e ações corretivas.

- Disciplina na transferência: mantenha as cascatas de enxágue eficazes, evite arraste de produtos químicos e encaminhe as peças prontamente para a próxima operação.

Quer saber como realizar o revestimento de cobre em diferentes famílias de peças de forma consistente? A próxima seção detalha os equipamentos e cuidados com a cuba que tornam esses fluxos de trabalho repetíveis, desde retificadores e suportes até ânodos, agitação e filtração.

Guia de Compra de Equipamentos e Cuidados Essenciais com a Cuba

Pronto para tornar esses fluxos de trabalho repetíveis? O equipamento adequado de cobreamento e os cuidados disciplinados com o banho tornam o rendimento previsível. Use esta lista de verificação antes de ligar uma máquina de cobreamento na sua linha.

Retificadores, Suportes e Tambor que Fazem ou Quebram o Rendimento

- Adequação do retificador ao processo Confirme a capacidade de potência, indicadores de forma de onda e faixas ajustáveis de corrente e tensão. Também analise aspectos de confiabilidade como estrutura, projeto do circuito e dissipação de calor, e avalie a relação custo-benefício geral. Veja este guia sobre como escolher um retificador para eletrodeposição, com os critérios principais e métodos de dimensionamento por volume do banho ou área a ser revestida Liyuan, Como escolher um retificador para eletrodeposição .

- Estabilidade de controle Especifique a capacidade de corrente constante e baixa ondulação para minimizar rugosidade e queima posterior.

- Suportes para consistência Planeje pontos de contato elétrico sólidos que possam ser finalizados posteriormente, mantenha distância e orientação consistentes em relação aos ânodos e use máscaras para proteger áreas onde não se deve depositar metal

- Designo de tambor para peças pequenas. Escolha tambores duráveis e não condutores com janelas abertas para fluxo de solução, contatos internos confiáveis e rotação que movimente as peças uniformemente sem danificá-las.

Fundamentos de Ânodos, Filtragem e Agitação

Pergunta-se se o cobre é ânodo ou cátodo na maioria das cubas? Sua peça é o cátodo. Um eletrodo de cobre atua como ânodo solúvel e reabastece os íons de cobre durante a galvanoplastia.

Para sistemas de cobre, orientações estabelecidas abrangem a escolha do ânodo conforme a química, além de filtragem contínua e agitação eficaz para manter os depósitos lisos e dúcteis SubsTech, galvanização com cobre.

- Tipo e qualidade do ânodo: use cobre fosforado para banhos comuns de sulfato de cobre ácido ou fluoborato, e cobre livre de oxigênio de alta pureza para sistemas com cianeto ou pirofosfato. A baixa pureza pode liberar lamas que tornam os depósitos rugosos.

- Gestão do ânodo: coloque eletrodos de cobre em bolsas para reter partículas finas, inspecione quanto à passivação e mantenha espaçamento adequado e equilíbrio de área conforme recomendado pelo fornecedor da cuba.

- Estratégia de filtragem Realizar filtragem fina contínua para remover partículas que causam furos e rugosidade. Escolha meios compatíveis com a sua química e planeje mudanças fáceis.

- Método de agitação Utilize o fluxo da solução, ar livre de óleo ou cátodos oscilantes para manter o transporte iônico uniforme na superfície.

- Linha de qualidade do retificador A ondulação elevada pode contribuir para a rugosidade nos banhos de cobre ácido, por isso confirme a ondulação baixa quando se qualifica as fontes de alimentação.

Reabastecimento de banho e controlo da contaminação

- Planeamento de reabastecimento Deixar o ânodo dissolver-se para manter o teor de metais e suplementar aditivos conforme necessário. Acompanhe horas de amplificação e sinais visuais para agendar recargas.

- Gestão de aditivos Monitorizar cuidadosamente os clareadores e niveladores; depósitos opacos muitas vezes sinalizam baixo nível de clareador ou contaminação orgânica em muitos sistemas de cobre.

- Isolamento de contaminação Manter os óleos e os sólidos fora, com uma limpeza rigorosa e uma disciplina de enxaguamento. Separar ferramentas e tanques por química para evitar a transferência cruzada.

- Controlo de partículas Mudar o meio de filtragem numa cadência definida e verificar a clareza da solução. Verifique os sacos de ânodo para lágrimas que possam liberar lama.

- Higiene da transferência de solução Use bombas e mangueiras dedicadas, minimize as salpicaduras e o enxerto de ar e mantenha os retornos abaixo da superfície do líquido.

- Condição dos eléctrodos Documente a condição dos eléctrodos de cobre e substitua ou reapareça quando as películas ou danos persistirem após a manutenção normal.

Análises de laboratório de rotina e gráficos de tendências simples transformam o comportamento do banho de cobre em desempenho previsível e pronto para auditoria.

Com o hardware, os acessórios e o cuidado do banho definidos, o próximo passo é um plano de QA que mede a espessura, a adesão e a corrosão antes da liberação.

Controle de qualidade e normas para revestimento de cobre confiável

O que deve verificar antes de o seu revestimento base passar para níquel ou cromo? Um plano de QA rigoroso. Pensem em portões. Medir a espessura. Prove a adesão. Verificar o comportamento da corrosão. Depois, documente tudo o que o cliente e os auditores pedirem.

O que medir espessura adesão corrosão

Começa simples. Escolha métodos de espessura que se adequem ao seu substrato e empilhamento. Utilize ferramentas não destrutivas para o controlo de rotina e reserve as verificações destrutivas para confirmações ou análises de falhas. Verificação da aderência de pares com indicadores visuais e de ductilidade. Para a corrosão, escolha testes acelerados que reflitam o seu uso final.

| Método de Teste | Propósito | Temporização típica | Referência Padrão |

|---|---|---|---|

| Espessura da fluorescência de raios-X | Espessura da camada não destrutiva por localização | Em processo e final | ASTM B568 |

| Espessura coulométrica | Verificação da espessura destrutiva e da sequência das camadas | FA, auditorias periódicas | ASTM B504 |

| Espessura magnética | Revestimentos não magnéticos em metais de base magnética | Verificações de calibração recebidas, final | ASTM B499 |

| Microscopia de secção transversal | Ordem das camadas, espessura e defeitos | FA, resolução de problemas | ASTM B487 |

| Adesão qualitativa | Revisão rápida da integridade das obrigações | Em processo e final | ASTM B571 |

| Teste de fita mecanizada | Avaliação repetitiva da adesão | Qualificação, periódico | ASTM B905 |

| Spray de sal CASS | Corrosão acelerada de empilhadas decorativas | Qualificação, periódico | ASTM B368 |

| Corrodoto | Porosidade e tendência à corrosão dos revestimentos decorativos | Qualificação, periódico | ASTM B380 |

Para níquel cromo multicamadas sobre cobre, a aparência e contagem do local também podem ser classificados usando métodos dedicados, como classificação de superfície e técnicas de locais de corrosão listados no volume ASTM 02.05, que cataloga B456, B568, B571, B368 e práticas relacionadas Normas ASTM, Volume 02.05 .

Quais normas se aplicam e quando

- Empilhadeiras de automóveis decorativas Use a ASTM B456 para sistemas de cobre mais níquel mais cromo e alinhe seus testes de espessura e corrosão com essa estrutura. Muitos compradores citam esta especificação em desenhos ou acordos de qualidade do fornecedor, às vezes como ASTM B456.

- Cobre de engenharia Quando o cobre é a camada funcional, o cobre de referência e os padrões de ensaio do mesmo volume ASTM e escolher os testes de espessura, adesão e porosidade em conformidade.

- O MIL-C-14550 define classes de cobre electrodepositado com espessura e expectativas de adesão. A faixa abrange construções extremamente finas a pesadas, e XRF é comumente usado para verificação Tecnologias de superfície de valência, MIL-C-14550 .

Para os programas de revestimento aprovados para automóveis, obter sempre a última edição da norma e dos métodos de bloqueio citados durante o APQP. O seu laboratório de galvanização deve manter instrumentos calibrados, procedimentos escritos por método e registos de treinamento.

Documentação de amostragem e critérios de liberação

- Plano de amostragem Utilize métodos de amostragem por atributos e variáveis para estruturar os controlos de lotes e os planos de reação de acordo com guias reconhecidos, tais como ASTM B602, B697 e B762.

- Ligação do plano de controlo Liga cada porta a um método e formato de registo. Exemplo de espessura por XRF antes do níquel, adesão por B571 após cobre e corrosão por B368 durante a qualificação.

- Registros rastreáveis Captura de números de lote, ID do banho, calibração do instrumento, operador, locais medidos e disposição de retrabalho.

- Fluxo de não conformidade Deter o produto, conter lotes suspeitos, fazer uma secção transversal destrutiva, se necessário, e documentar as medidas corretivas antes da liberação.

Em seguida, transformar essas verificações em solução de problemas mais rápidos com um defeito para causar a matriz de ação para revestimento de cobre.

Resolver problemas de defeitos de eletrólitos de cobre com uma matriz de ação prática

Vendo buracos, nódulos ou bolhas após o revestimento de cobre? Use esta matriz de ação rápida para ligar o que vê com causas prováveis e soluções rápidas, para que o processo de revestimento eletroquímico volte ao caminho certo sem adivinhações.

Começa no início da fila. Em peças ferrosas, a maioria dos problemas de adesão se deve à preparação da superfície, não ao tanque de cobre. O trabalho prático de detectives inclui a substituição de esfregão para isolar o passo defeituoso, verificar uma superfície livre de ruptura de água e verificar os mergulhos de ácido para contaminação que podem criar depósitos de imersão. O desempenho do limpador depende da composição química, temperatura, agitação e tempo, então confirme cada um antes de mudar a etapa de revestimento.

Quando os defeitos apontam para o próprio banho de cobre, pensem em partículas e fluxo. O revestimento de um painel de sucata pode varrer detritos de um sulfato de cobre para banho de galvanização, enquanto os ânodos saudáveis carregam um filme preto uniforme. Um manual prático recomenda revestir diariamente o manequim e deixar cestas de ânodo condicionadas no banho, com a recirculação de filtragem em funcionamento conforme necessário para manter a solução limpa Think & Tinker, prática de revestimento de figurino .

Defeitos visuais e o que eles sinalizam

| Defeito | Causas prováveis | Ações Imediatas | Alterações de processos preventivos |

|---|---|---|---|

| Figura de papel | Partículas no eletrólito de cobre, solos de arrastamento, filme de ânodo perturbado | Execute uma placa simulada para varrer detritos, verificar a claridade da solução, atualizar filtros | Revestimento diário do manequim e recirculação constante, manter cestas de ânodo condicionado no tanque e intacto |

| Nódulos ou rugosidade grosseira | Lodo ou resíduos de ânodos, cestas rasgadas, má captura pelos filtros | Inspecionar cestas para danos, substituir meios, ânodos de reabilitação até um filme negro uniforme retorna | Manter a integridade do cesto, não remover cestos condicionados desnecessariamente, agendar mudanças de filtro |

| Depositamento excessivo de combustível ou de borda | Alta densidade de corrente local, má distribuição de corrente, movimento inadequado da solução | Reduzir a corrente, ajustar a orientação de contato ou blindagem, confirmar agitação constante antes de retomar | Qualificar os pontos de contacto e o espaçamento dos racks, comprovar a distribuição com cupões de teste antes da libertação total |

| Porosidade ou buracos de alfinete | Óleos residuais ou sujeira resultantes de uma limpeza ou desmuto inadequados, gasos presos na superfície | Utilize a substituição de esfrega para isolar a etapa de preparação, limpar ou des-smut, replante um cupom de teste | Bloquear a química do limpador, temperatura, agitação e tempo; validar superfícies sem ruptura de água |

| Descoloração ou manchas rápidas | Transferência de substâncias químicas, lavagem inadequada, cobre fresco desprotegido | Melhorar as cascatas de enxaguamento, enxaguar novamente as partes afetadas prontamente, aplicar um inibidor de corrosão de cobre aprovado ou anti-manchas | Fortalecer a disciplina de enxaguar entre as etapas, manter as peças úmidas entre os tanques, fase prontamente para processos a jusante |

| Falha de adesão ou bolhas | Preparação inadequada do aço, depósitos de imersão de imersões de ácido contaminado, escala de tratamento térmico, lubrificantes de limite persistentes | Foco de início da linha: substituição por esfregaço para identificar a etapa, analisar os mergulhos de ácido para contaminação metálica, verificar a remoção da escama, limpar e reativar | Controle a composição e as condições do limpador, monitore as etapas de desmuto e decapagem, evite a contaminação de cobre em ácidos de ativação |

Ações corretivas imediatas para estabilizar a linha

- Pause a produção, faça uma passagem de revestimento simulado para limpar o banho e verifique a claridade da solução.

- Refazer um pequeno conjunto de cupões de teste depois de restabelecer a preparação sem interrupção de água.

- Analisar o ácido de activação se se suspeitar de cobre de imersão em peças de aço.

Fixes a longo prazo e controlos preventivos

- Estabeleça mudanças rotineiras do meio filtrante e inspeções das cestas.

- Documente a composição química do limpador, temperatura, agitação e tempo como variáveis controladas.

- Mantenha registros de chapagem simulada e observações da banheira para que tendências sejam visíveis.

- Verificações rotineiras devem incluir a clareza da solução, intervalos de troca do filtro, integridade das cestas de ânodo e chapagem simulada programada para remoção de contaminações.

Se problemas recorrentes superarem as correções internas, o próximo passo é avaliar fornecedores quanto à capacidade laboratorial, disciplina de processo e integração completa que reduza defeitos em transferências.

Escolher um Parceiro Capacitado e Migrar do Planejamento para a Produção

Parece complexo? Quando você precisa realizar chapagem de cobre em peças automotivas reais em larga escala, o parceiro certo determina se sua camada base passa no PPAP e sobrevive ao lançamento. Aqui está uma maneira concisa de qualificar fornecedores e avançar do planejamento para a produção com menos surpresas.

O Que Procurar em um Parceiro de Chapagem de Cobre Automotivo

- Sistema de qualidade e avaliações Verifique a conformidade com ISO 9001 ou IATF 16949, prontidão para APQP e PPAP Nível 3, e evidências de avaliações CQI-11 de galvanoplastia e CQI-12 de revestimento, quando aplicável. Confirme a rastreabilidade por lote e a capacidade de utilizar laboratório interno ou terceirizado com certificação ISO 17025 para testes. Essas expectativas são típicas nos manuais de fornecedores automotivos e ajudam a garantir desempenho pronto para auditoria conforme o Manual de Requisitos para Fornecedores GB Manufacturing.

- Cobertura de processo e tipos de peças Solicite demonstração de produção em estampagens de aço com cobreletagem, cobreletagem em alumínio com etapas adequadas de ativação e pré-revestimento, e componentes elétricos com cobreletagem quando características finas e áreas seletivas forem importantes.

- Profundidade de equipamentos e dispositivos Analise as grades e tambores, estratégias de contato, mascaramento e a capacidade de realizar cobreletagem de forma consistente em geometrias complexas e conjuntos mistos.

- Banhos e controles Solicite a lista atual de composições de cobre, modos de controle de retificador, gestão de ânodos, filtração, agitação e rotinas documentadas de manutenção. Procure por verificações laboratoriais de rotina e gráficos de tendências.

- Métodos e documentação de QA Confirme os métodos de espessura e adesão, verificações durante o processo, planos de ação corretiva e roteiros completos. Garanta que sejam definidos amostragem, contenção e resposta a SCAR.

- Disciplina de lançamento Procure contenção na produção inicial, montagens piloto e planos claros de transição para níquel e cromo sem transferência cruzada de química.

Integração de Ferramental de Prototipagem e Acabamento de Superfície

Você notará menos defeitos de transferência ao estampar, montar e galvanizar com tudo sob o mesmo teto. Fornecedores que integram usinagem, conformação e galvanização própria frequentemente reduzem o prazo de entrega, melhoram a repetibilidade e reforçam a rastreabilidade em todo o ciclo de produção — Batten & Allen, estampagem e galvanização integradas. Essa mesma integração ajuda você a iterar mais rapidamente durante o APQP e estabilizar a distribuição atual antes da ampliação da produção.

Se um parceiro integrado se adequar ao seu plano de sourcing, considere incluir na lista curta um fornecedor como Shaoyi quando o suporte de ponta a ponta for essencial, desde prototipagem rápida até acabamento superficial e montagem. Mantenha a devida diligência confirmando as famílias de banho de cobre, capacidade de galvanização em gradil e em tambor, métodos de controle de qualidade, rastreabilidade e prazos para amostras piloto conforme seu desenho e plano de controle.

Próximos Passos para Validar Capacidade e Lançamento

- Esclareça o escopo Enviar um pacote completo de RFQ que especifique as famílias de substrato que espera processar, como suportes de aço revestido com cobre, chapas de cobre sobre carcaças de alumínio e componentes elétricos revestidos com cobre. Inclua a ordem alvo de camadas e os testes de aceitação.

- Revisão do processo Realize uma auditoria no local ou virtual de banhos, retificadores, embalagem de ânodos, filtração e rotinas laboratoriais. Solicite autoavaliações recentes CQI-11 e exemplos de planos de controle.

- Construção piloto Execute amostras em estilo DOE em geometrias representativas para comprovar cobertura e aderência, depois ajuste porta-peças, máscaras ou agitação antes de comprometer a capacidade.

- Documentação e aprovações Alinhe os entregáveis APQP e evidências PPAP. Defina planos de amostragem, planos de ação e registros de rastreabilidade antes do SOP.

- Ampliação com contenção Inicie com contenção inicial, monitore espessura e aderência em etapas definidas e libere a contenção apenas após desempenho estável.

Escolha um parceiro que demonstre capacidade em suas peças, controle de documentação e integre etapas upstream para reduzir retrabalho.

Com uma lista de verificação rigorosa e execução integrada, você pode realizar o cobreamento com confiança e entregar uma base limpa e aderente ao níquel e ao cromo sem atrasar seu lançamento.

Perguntas frequentes

1. Qual é a finalidade do cobreamento?

Em camadas automotivas, o cobreamento cria uma base dúctil e condutiva que melhora a aderência, nivelar pequenos defeitos superficiais e atua como uma barreira antes do níquel e cromo. Por si só, não é uma solução duradoura contra ferrugem em aço, portanto geralmente é usado sob níquel e cromo para melhorar aparência e desempenho contra corrosão.

2. Quanto tempo dura o cobre eletrodepositado?

A vida útil depende do sistema completo de revestimento, do ambiente e do controle de qualidade. Na indústria automotiva, o cobre é uma camada base que trabalha em conjunto com níquel e cromo. A durabilidade é validada por meio de verificações de espessura, testes de aderência e métodos acelerados de corrosão, como o CASS segundo a norma ASTM B368, durante a qualificação e auditorias periódicas.

3. Como se chama um revestimento de cobre?

É comumente chamado de cromagem a cobre. Quando se utiliza corrente elétrica, é denominado eletrodeposição eletrolítica de cobre. Quando se utiliza redução química sem fonte externa de energia, é chamado de eletrodeposição autógena de cobre, frequentemente escolhida para áreas de difícil acesso ou superfícies não condutoras após adequada ativação.

4. Como é verificada a espessura do cobre no controle de qualidade automotivo?

O método XRF não destrutivo é amplamente utilizado para verificações durante o processo e finais, enquanto métodos coulométricos e microscopia de seção transversal confirmam a sequência das camadas e resolvem disputas. Esses métodos estão alinhados às práticas comuns, como a ASTM B568 para XRF, ASTM B504 para verificações coulométricas e ASTM B487 para seções transversais.

5. O que devo procurar em um fornecedor de chapeamento de cobre automotivo?

Priorize qualidade no nível IATF 16949, prontidão para APQP e PPAP, capacidade comprovada em sistemas de suporte e tambor, retificadores estáveis e gestão de ânodos, controle documentado da banheira e laboratório interno ou parceiro confiável. Fornecedores integrados reduzem defeitos decorrentes de transferências entre estampagem, fixação e chapeamento. Por exemplo, a Shaoyi oferece processamento metálico completo e qualidade certificada, do protótipo rápido até a produção https://www.shao-yi.com/service.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —