O Que é Niquelagem Autocatalítica: Processo, Controle e Correções

Niquelagem Autocatalítica em Linguagem Simples

Definição Simples de Niquelagem Autocatalítica

O que é niquelagem autocatalítica? Em termos simples, é um processo no qual uma camada de liga de níquel — geralmente níquel-fósforo (Ni-P) ou, às vezes, níquel-boro (Ni-B) — é depositada sobre uma superfície metálica ou não metálica por meio de uma reação química, e não elétrica. Isso significa sem fios, sem fonte de alimentação externa e sem configurações complicadas. Em vez disso, a peça é imersa em um banho químico cuidadosamente formulado, onde íons de níquel são reduzidos e se ligam diretamente à superfície, criando um acabamento uniforme de níquel.

Se você já se perguntou o que é niquelagem em geral, a ideia principal é proteger peças contra desgaste e corrosão, ou melhorar sua aparência. O niquelamento autocatalítico destaca-se porque é autocatalítico: a reação continua enquanto a solução estiver fresca e a superfície estiver adequadamente preparada. É por isso que você encontra níquel autocatalítico em tudo, desde engrenagens de precisão e moldes até ferragens de cozinha e eletrônicos.

Como Difere do Galvanoplastia

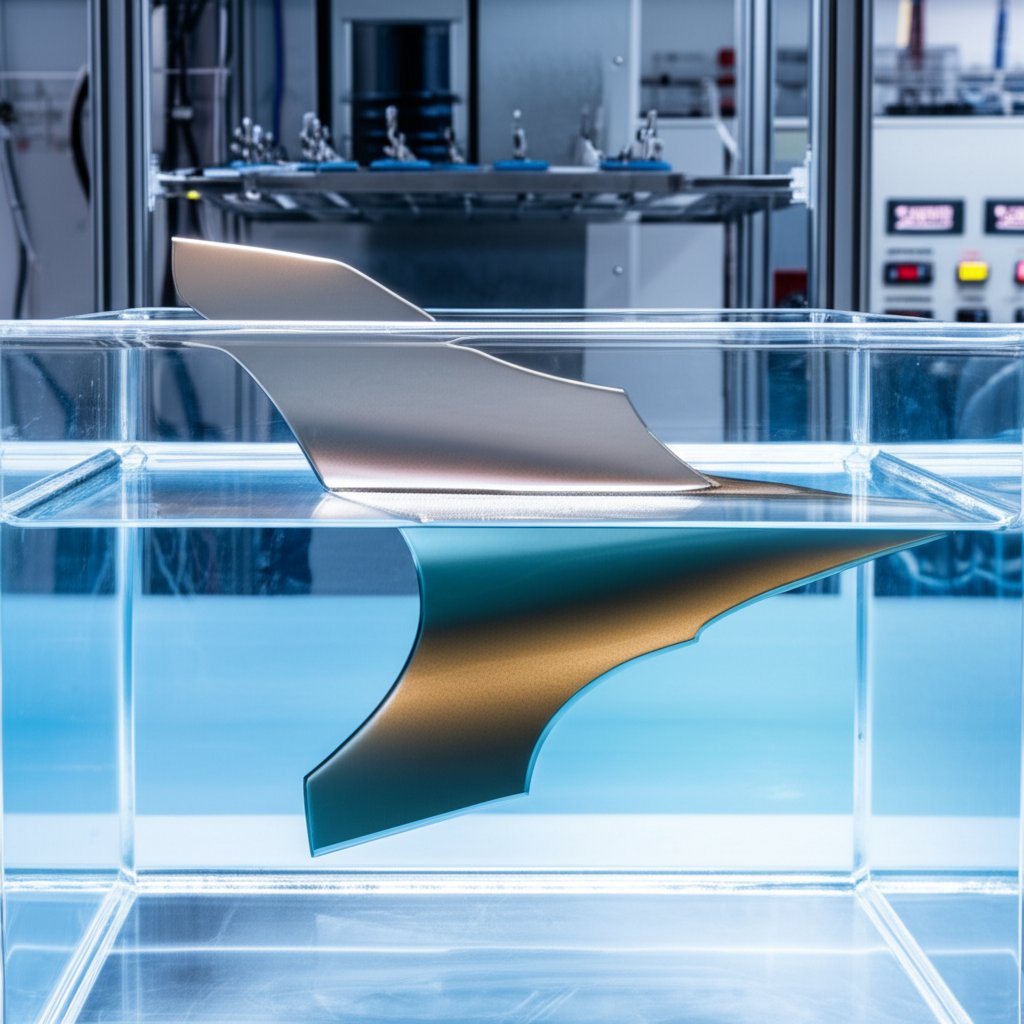

Parece complicado? Imagine duas maneiras diferentes de revestir uma peça. Com o niquelamento eletrolítico (o método tradicional), é necessária uma corrente elétrica para mover íons de níquel até a superfície. Isso significa que áreas mais próximas dos eletrodos recebem mais níquel, enquanto reentrâncias e bordas frequentemente recebem menos. Como resultado, o revestimento pode ser irregular — mais espesso em superfícies planas, mais fino em cantos ou furos profundos.

A deposição eletrolítica, por outro lado, não depende de eletricidade. A reação química deposita níquel uniformemente em toda superfície exposta, independentemente da complexidade da forma. Isso significa que furos internos, roscas e características intricadas recebem uma camada protetora consistente. Para muitas aplicações industriais e de engenharia, essa uniformidade é revolucionária.

Principais Propriedades e Por Que São Importantes

Então, por que escolher a deposição eletrolítica de níquel? Aqui estão os principais benefícios que você notará imediatamente:

- Espessura Uniforme — mesmo em geometrias complexas e superfícies internas

- Excelente Resistência à Corrosão — especialmente com EN de alto fósforo, que é amorfo e resistente ao ataque de água, sal e muitos produtos químicos

- Resistência ao desgaste aprimorada — protege peças móveis e prolonga a vida útil

- Controle Dimensional — essencial para componentes de precisão onde cada micrômetro importa

- Acabamento atrativo e personalizável — de fosco a brilhante, dependendo da formulação

Após o tratamento térmico, o níquel eletrolítico pode tornar-se ainda mais duro, tornando-o adequado para moldes e componentes resistentes ao desgaste. No entanto, o aumento da dureza por meio do calor pode reduzir a resistência à corrosão, sendo importante ajustar o processo de acordo com suas necessidades. O acabamento é liso e consistente, ideal para peças que exigem desempenho e aparência profissional.

O níquel eletrolítico não é uma solução única. Ao ajustar o teor de fósforo (baixo, médio, alto), ou utilizando alternativas como depósitos co-eletrólitos de níquel-boro ou PTFE, as propriedades do revestimento podem ser adaptadas para diferentes ambientes — seja necessário maior resistência à corrosão, melhor resistência ao desgaste ou lubrificação adicional.

O revestimento de níquel eletrolítico oferece um acabamento uniforme, resistente à corrosão e protetor contra desgaste — especialmente onde a precisão e a durabilidade são mais importantes.

Em resumo, se você precisa de um revestimento confiável, consistente e versátil, o niquelamento eletrolítico sem corrente é frequentemente a escolha certa—especialmente quando comparado ao niquelamento eletrolítico para peças complexas ou de alto desempenho.

Como Funciona o Processo de Niquelamento Eletrolítico Sem Corrente Passo a Passo

Quando você ouve falar sobre o processo de niquelamento eletrolítico sem corrente, pode parecer um experimento químico misterioso. Na prática, no entanto, é uma sequência cuidadosamente controlada de etapas—cada uma essencial para obter um revestimento de níquel uniforme e de alta qualidade. Vamos analisar o fluxo de trabalho para que você veja como acontece a mágica, da peça bruta ao produto acabado.

Preparação e Ativação da Superfície

-

Inspeção de Entrada e Pré-Limpeza

- O que verificar: Inspecione quanto a danos visíveis, contaminação ou peças incorretas. Confirme o tipo de material e o estado da superfície.

-

Desengorduramento e Limpeza Alcalina

- O que verificar: Garanta que todos os óleos, graxas e resíduos industriais sejam removidos. Teste para obter uma superfície livre de ruptura de água (a água deve espalhar-se uniformemente, não formar gotas).

-

Gravação Ácida e Ativação de Superfície

- O que verificar: Procure por fosqueamento ou gravação uniforme — nada de manchas brilhantes ou escuras. Para metais não condutivos ou passivos, confirme a ativação adequada (às vezes por meio de ativadores proprietários ou duplo zincato para alumínio).

A preparação completa da superfície é inegociável. Imagine pintar sobre uma parede suja — pular esta etapa leva à má aderência e defeitos no revestimento.

Química de Deposição Autocatalítica

-

Imersão em Solução de Níquel Autocatalítico

- O que verificar: Confirme a composição do banho — íons de níquel, agente redutor (geralmente hipofosfito de sódio), agentes complexantes, estabilizantes e tensoativos estão dentro dos limites especificados pelo fornecedor.

- Monitore a temperatura do banho (tipicamente entre 85°C e 95°C) e o pH (normalmente entre 4 e 6), conforme recomendado pela formulação do banho.

- Garanta que a agitação e a filtração estejam ativas para evitar partículas e manter um depósito uniforme.

- Verifique a fixação das peças — assegure-se de que todas as superfícies estejam expostas e que a solução possa fluir livremente.

-

Deposição Autocatalítica

- O que verificar: Monitorizar a velocidade de revestimento e o tempo de permanência para atingir a espessura pretendida. Observe a evolução do gás (borbulhar) e a aparência da superfície.

- A partir de 1 de janeiro de 2016, a Comissão deve apresentar um relatório sobre a aplicação do presente regulamento.

O processo de revestimento sem eletro depende de uma reação autocatalítica: o agente redutor (muitas vezes hipofosfito) doa elétrons, permitindo que os íons de níquel se depositem como liga metálica de níquel-fósforo na superfície ativada. Esta reação continua enquanto a química estiver equilibrada e a superfície permanecer catalítica.

Pós-tratamento e portas de qualidade

-

Enxaguamento e neutralização

- O que verificar: Utilize água desionizada para enxaguar bem entre os passos. Confirmar que não há resíduos químicos que possam causar manchas ou corrosão posteriormente.

-

Tratamento térmico ou cozimento (se necessário)

- O que verificar: Verificar a temperatura do forno e o tempo de permanência por especificação do processo. O tratamento térmico pode aumentar a dureza ou aliviar o estresse de hidrogênio no depósito.

-

Inspecção e medição finais

- O que verificar: Inspecionar cobertura, espessura uniforme, aderência e aparência. Medir a espessura do depósito e confirmar que atende aos requisitos.

Limpeza rigorosa, controle cuidadoso da banho e enxágue disciplinado são as principais defesas contra contaminação e perdas por arraste no processo de niquelagem autocatalítica.

Lembre-se, cada procedimento de niquelagem autocatalítica deve ser adaptado ao substrato específico, geometria e requisitos de uso final. A temperatura e o pH do banho podem variar conforme a química — siga sempre as fichas técnicas do fornecedor para as janelas exatas de controle.

Manter um registro detalhado é essencial para rastreabilidade e melhoria do processo. Registre:

- Números de lote e identificações das peças

- Idade do banho e adições químicas

- Temperatura, pH e níveis da solução

- Eventos de reposição e manutenção

Ao seguir um processo disciplinado de niquelagem eletrolítica, você obterá revestimentos consistentes e de alto desempenho — prontos para aplicações exigentes. Em seguida, exploraremos como escolher a variante certa de EN para suas necessidades de engenharia.

Guia de Seleção de Níquel Eletrolítico para Engenheiros

Escolha do Teor de Fósforo

Quando você precisa selecionar o revestimento de níquel eletrolítico certo para sua aplicação, a primeira pergunta é: qual nível de fósforo você deve especificar? A resposta molda o desempenho em termos de resistência à corrosão, dureza, soldabilidade e até resposta magnética. Vamos analisar as principais categorias:

- Baixo teor de fósforo (2–4% P): Oferece a maior dureza no estado como-revestido e resistência ao desgaste, tornando-se a opção ideal para ambientes abrasivos e situações que exigem boa soldabilidade ou condutividade. Esses revestimentos se destacam em condições alcalinas ou cáusticas, mas são menos resistentes a ácidos.

- Médio teor de fósforo (5–9% P): O cavalo de batalha da indústria, equilibrando resistência à corrosão, dureza e aparência. Os revestimentos de níquel eletrolítico de fósforo médio são amplamente utilizados em engenharia geral, aplicações automotivas e eletrônicas.

- Alto fósforo (10–13% P): Conhecidos pela sua estrutura amorfa, esses revestimentos são extremamente resistentes à corrosão—especialmente em ambientes ácidos ou neutros—e são essencialmente não magnéticos. São ideais para equipamentos nas indústrias de petróleo e gás, processamento químico e alimentícia.

| Variante de EN | Teor de Fósforo/Boro | Resistência à corrosão | Dureza (como depositado / após tratamento térmico) | Propriedades magnéticas | Soldabilidade | Aplicações típicas |

|---|---|---|---|---|---|---|

| Ni-P de Baixo P | 2–4% P | Melhor em alcalino; razoável em ácido | Alta / Aumenta com o tratamento térmico | Magnético | Excelente | Rotores de bomba, fixadores, válvulas, moldes |

| Ni-P com médio teor de P | 5–9% P | Bom desempenho geral | Médio-alto / Alto após tratamento térmico | Baixa magnetização | Boa | Eixos de precisão, peças automotivas, eletrônicos |

| Ni-P com alto teor de P | 10–13% P | Excelente em meio ácido/neutro | Médio / Mais alto após tratamento térmico | Não magnéticos | Moderado | Equipamentos para processos químicos, válvulas para petróleo e gás, máquinas para alimentos |

| Níquel-boro | 1–5% B | Inferior ao Ni-P | Muito alto como depositado | Magnético | Excelente (baixo-B) | Contatos eletrônicos, peças de desgaste, acabamentos soldáveis |

| Compósito Ni-P/PTFE | 10–12% P + 15–25% PTFE | Bom (depende da matriz) | Inferior ao Ni-P puro | Não magnéticos | Moderado | Formas, superfícies de liberação, componentes deslizantes |

Nota: Os valores de dureza do níquel para Ni-P normalmente variam de 500720 HK100 como depositado, subindo para 9401050+ HK100 após tratamento térmico para níquel eletrossílico com alto teor de fósforo.

Quando considerar co-depositos de Ni-B ou PTFE

Alguma vez pensaste se precisas de algo além do revestimento padrão de níquel fósforo? Os revestimentos de níquel-boro se destacam pela sua excepcional dureza e condutividade elétrica, tornando-os ideais para contatos eletrónicos e camadas ligáveis. Por outro lado, se as suas peças exigirem baixo atrito e fácil libertação, pense em moldes ou conjuntos móveis. O Ni-P com co-depositos de PTFE oferece uma superfície lisa e auto-lubrificante. Estes revestimentos de níquel sem eletro são especialmente úteis para aplicações onde o desgaste e a lubrificação são críticos, mas o Ni-P puro pode não fornecer o desempenho necessário.

- Revestimento de níquel-boro: Conectores electrónicos, ferramentas de desgaste elevado, almofadas soldáveis

- Composto de Ni-P/PTFE: Moldes de injeção, rolos para processamento de alimentos, buchas deslizantes

Efeitos e Compromissos do Tratamento Térmico

Aqui vai uma dica prática: o tratamento térmico pode aumentar significativamente a dureza do revestimento eletrolítico de níquel – especialmente para revestimentos de níquel eletrolítico com alto teor de fósforo. Por exemplo, o Ni-P recém-revestido pode atingir 500–720 HK100, mas após o tratamento térmico, depósitos com alto teor de fósforo podem ultrapassar 940 HK100, rivalizando com o cromo duro. No entanto, esse aumento vem com um compromisso: o tratamento térmico, especialmente em temperaturas mais elevadas, pode aumentar a porosidade e reduzir ligeiramente a resistência à corrosão, especialmente em revestimentos de níquel eletrolítico com alto teor de fósforo (Nickel Institute) .

- Para máxima resistência ao desgaste, submeta revestimentos de Ni-P ou Ni-B ao tratamento térmico conforme especificado.

- Se a resistência à corrosão for sua prioridade máxima, evite o tratamento térmico excessivo em níquel eletrolítico com alto teor de fósforo.

Especificar a variante correta de níquel eletrolítico — pelo teor de fósforo ou boro, e considerando o tratamento térmico — garante que seu revestimento ofereça o equilíbrio ideal entre dureza, resistência à corrosão e desempenho funcional.

Ainda não tem certeza de qual revestimento de níquel eletrolítico é adequado para sua peça? Imagine o próximo passo: preparar seu substrato para garantir aderência duradoura e bom desempenho. É exatamente isso que abordaremos a seguir.

Preparação da Superfície, Aderência e Noções Básicas de Mascaramento para Niquelagem Eletrolítica

Preparando o Alumínio para a EN

Quando você deseja maximizar o desempenho do alumínio com níquel eletrolítico, o segredo está na preparação. A camada natural de óxido do alumínio é uma faca de dois gumes: protege contra corrosão, mas também torna o platinamento direto problemático. Por isso, a niquelagem eletrolítica em alumínio sempre começa com uma sequência de etapas de limpeza, ataque químico e ativação, projetadas para garantir aderência duradoura e um acabamento perfeito em níquel.

Faça o seguinte:

- Desengraxar e limpar completamente utilizando um limpador alcalino ou sistema ultrassônico — não deve restar óleo nem poeira.

- Atacar em uma solução alcalina (como hidróxido de sódio) para remover o óxido e rugosizar a superfície, melhorando a aderência mecânica.

- Desincrustar em banho de ácido nítrico ou sulfúrico para remover resíduos deixados após a atacação.

- Aplicar um tratamento com zincato para substituir a película de óxido por uma camada de zinco, que atua como uma ponte para o depósito de níquel.

- Para aplicações críticas, utilize um ciclo duplo de zincato: remova a primeira camada de zinco e reaplique para aumentar ainda mais a aderência.

- Considere aplicar um pré-revestimento eletrolítico fino de níquel antes da etapa autocatalítica, se for necessária máxima aderência.

Evite isso:

- Pular qualquer etapa de limpeza ou ativação — resíduos ou óxidos podem causar má aderência ou descascamento.

- Deixar o alumínio limpo exposto ao ar — a reoxidação pode ocorrer em minutos.

- Subatacar ou superatacar, o que pode levar à formação de smut ou excesso de rugosidade.

Seguir estes passos garante que o niquelamento eletrolítico em alumínio forneça resultados consistentes e de alta qualidade para peças automotivas, aeroespaciais e eletrônicas.

Particularidades do Aço Inoxidável, Cobre e Aço-ferramenta

Nem todos os substratos são iguais. Cada material exige uma abordagem personalizada para um revestimento ou placa confiável de cobre e níquel em superfícies de aço inoxidável.

Niquelamento de Aço Inoxidável – Faça isto:

- Desengraxar e limpar completamente para eliminar óleos e contaminantes.

- Ativar a superfície — muitas vezes com um ácido suave ou ativador proprietário — para remover camadas passivas de óxido.

- Enxaguar imediatamente para evitar a re-passivação.

- Considere um banho de níquel tipo Wood’s como pré-tratamento para ligas difíceis antes do niquelamento eletrolítico.

Niquelamento de Aço Inoxidável – Evite isto:

- Deixar as peças expostas após a ativação — o aço inoxidável pode rapidamente reformar óxidos.

- Usar agentes de limpeza incompatíveis que podem deixar películas ou resíduos.

Cobre e Aço-ferramenta – Faça isso:

- Desengraxar e limpar alcalinamente, como com outros substratos.

- Ativar com ácido (para cobre, geralmente com ácido sulfúrico; para aço-ferramenta, com ácido clorídrico ou ativadores proprietários).

- Enxaguar completamente e prosseguir diretamente para o banho autocatalítico para evitar ferrugem superficial ou oxidação.

Cobre e Aço-ferramenta – Evite isso:

- Permitir que as peças sequem ao ar entre etapas — a umidade pode causar manchas ou corrosão.

- Negligenciar a verificação de sujeiras aprisionadas em furos ou roscas.

A sequência adequada para cada material é a base de um revestimento resistente de cobre e níquel e de um acabamento durável de níquel em aço inoxidável ou alumínio.

Táticas de mascaramento e galvanoplastia seletiva

Precisa sempre proteger certas áreas de serem revestidas? A máscara é essencial na niquelação eletrolítica, especialmente em conjuntos complexos ou quando apenas superfícies específicas precisam de tratamento. A estratégia correta de mascaramento evita acúmulo indesejado de níquel e garante definição nítida das bordas, sem danificar a camada de EN ao remover o material.

Materiais comuns para mascaramento:

- Vernizes de proteção (variedades de secagem rápida, vinílicos ou resistentes a ácidos)

- Ceras (para ciclos de alta ou baixa temperatura)

- Fitas adesivas sensíveis à pressão (tipos de plástico, vidro ou folha metálica)

- Tampões, tampas e gabaritos personalizados permanentes de borracha ou plástico

Regras práticas para mascaramento:

- Aplique várias demãos de verniz ou cera para cobertura total — deixe cada camada secar completamente.

- Apare a cera enquanto estiver morna para obter bordas limpas e remoção fácil após o niquelamento.

- Escolha a espessura da fita e o tipo de adesivo com base na química da solução e na geometria da peça.

- Para máscaras permanentes, garantir um ajuste ajustado e compatibilidade química com todas as etapas do processo.

- Remova a máscara imediatamente após a cobertura para evitar resíduos difíceis de limpar.

A fixação de peças complexas também é vital. Os grampos devem permitir o fluxo de solução para todas as superfícies e minimizar a captura de ar, o que pode causar salto de revestimento ou vazios.

Verifique sempre a adesão após a chapa utilizando métodos de ensaio normalizados, garantindo assim que o seu alumínio ou outro substrato niquelado cumpra os padrões de qualidade antes de passar para a próxima etapa do processo.

Compreender as necessidades únicas de preparação e mascaramento de cada substrato é a chave para obter o máximo do seu processo de revestimento de níquel sem eletro. Em seguida, vamos mergulhar em como especificar, inspecionar e documentar os seus revestimentos para obter resultados confiáveis e repetíveis.

Como especificar e inspecionar o revestimento de níquel sem eletricidade

Quais normas se aplicam e quando

Já se perguntou como garantir que o seu revestimento de níquel sem eletricidade atenda às expectativas da indústria sempre? A resposta está em padrões como As normas ASTM B733 , AMS-C-26074 , e AMS 2404 esses documentos definem os requisitos essenciais para espessura do revestimento de níquel eletrolítico, qualidade do depósito e protocolos de inspeção, tornando-se a base de ordens de compra e desenhos técnicos nos setores aeroespacial, de defesa, eletrônico e industrial.

Vamos analisar o que cada padrão oferece:

| Padrão | Utilização típica | Cláusulas/Notas principais | Ensaios comuns |

|---|---|---|---|

| As normas ASTM B733 | Setores gerais, eletrônicos, petróleo e gás, médico, ferramentaria | Define tipos por teor de fósforo (Tipo I–V), classes por tratamento térmico e condições de serviço por espessura (SC0–SC4) | Espessura (XRF, magnético, coulométrico), aderência (dobra/impacto/choque térmico), porosidade (ferroxil, água fervente), dureza (microdureza) |

| AMS-C-26074 | Aeroespacial, defesa, espaço, eletrônicos, petróleo e gás | Classes por tratamento térmico, graus por teor de fósforo, documentação rigorosa e uniformidade, aprimorados para ambientes severos | Espessura (não destrutivo), aderência (tração, dobra), dureza, resistência à corrosão, inspeção visual |

| AMS 2404 | Aeronáutica e aeroespacial de uso geral, automóvel | Tecnicamente equivalente ao AMS-C-26074 e recomendado para novos projetos | Espessura, aderência, visão, dureza (conforme necessário) |

Cada norma classifica os revestimentos por teor de fósforo baixo, médio ou elevado e define as espessuras mínimas e máximas de níquel, as classes de tratamento térmico e os métodos de ensaio. Por exemplo, a ASTM B733 especifica tipos como o Tipo II (13% P) para eletrônicos ou o Tipo V (>10% P) para ambientes de alta corrosão e classes de espessura de SC0 (0,1 μm) para proteção básica a SC4 para serviço duro.

Como escrever critérios de aceitação

Parece complexo? A seguir, uma lista de verificação prática que vos ajudará a escrever critérios de aceitação claros e prontos para inspecção para as especificações de revestimento de níquel sem eletro:

- Classe/tipo de depósito: Especificar o nível de fósforo (por exemplo, ASTM B733 Tipo IV ou AMS-C-26074 Grau B)

- De espessura de revestimento por níquel: Indicar a espessura mínima e máxima admissível do níquel (por exemplo, 1025 μm) e traçar os pontos em que são necessárias medições.

- Método de teste de adesão: Indicar dobra, impacto ou choque térmico conforme o padrão

- Requisitos de tratamento térmico: Observar a classe (revestido ou tratado termicamente), temperatura e duração

- Método de teste de corrosão: Especificar os testes exigidos (por exemplo, nevoeiro salino, porosidade por ferroxil)

- Referência do plano de amostragem: Referenciar um plano aceito pela indústria para inspeção de lote (por exemplo, ANSI/ASQ Z1.4)

- Regras de retrabalho/repair: Definir se e como o retrabalho é permitido

- Documentos a entregar: Solicitar certificados de conformidade, rastreabilidade do lote de banho e relatórios de inspecção

Certifique-se de citar a norma exacta (por exemplo, ASTM B733 Tipo V, Classe 2, SC3) e qualquer classe ou grau relevante. Isto garante que todos - comprador, enlatador e inspector - falem a mesma língua e conheçam as metas de espessura e desempenho do níquel exigidos.

Métodos de inspeção e teste que aguentam

Como se confirma a espessura do níquel e outros atributos de qualidade? Os protocolos de inspecção estão integrados em todas as principais normas EN. A seguir, um guia rápido dos métodos mais comuns:

- Medição de Espessura: Utilize fluorescência de raios-X (XRF), indução magnética (para revestimentos não magnéticos no aço), beta backscatter ou remoção coulométrica para leituras precisas e repetíveis. A secção transversal mecânica é também utilizada para a verificação destrutiva.

- Adesão: Ensaios de curvatura, impacto ou choque térmico, de acordo com o padrão escolhido. Procure pelaqueamento, descascamento ou descolamento.

- Porosidade: Testes com Ferroxyl, água fervente, água aerada ou alizarina revelam furos ou poros que poderiam comprometer a resistência à corrosão.

- Dureza: Ensaios de microdureza (por exemplo, Knoop ou Vickers) antes e após o tratamento térmico, especialmente para peças aeroespaciais ou críticas ao desgaste.

- Inspecção visual: Verifique bolhas, crateras, descoloração ou depósito irregular.

Alinhe sempre o seu plano de inspeção com a terminologia e métodos de ensaio da norma citada. Se a sua aplicação exigir rastreabilidade ou confiança estatística, utilize um plano de amostragem reconhecido e documente todos os resultados para cada lote.

Lista de Verificação de Critérios de Aceitação

- Classe/tipo de depósito e teor de fósforo

- Espessura requerida do niquelamento e mapa de localização

- Método de ensaio de aderência e nível de aceitação

- Classe, temperatura e duração do tratamento térmico

- Requisitos de ensaio de corrosão e porosidade

- Plano de amostragem e frequência de inspeção

- Orientação para retrabalho/reparo

- Documentação e entregas de certificação

Para cada serviço, cite a norma exata, tipo, classe e espessura de níquel exigida—não confie em descrições genéricas ou suposições.

Ao traduzir as normas EN em especificações acionáveis e planos de inspeção claros, você criará confiança em cada peça revestida—preparando o terreno para um controle de processo robusto e solução de problemas, que exploraremos a seguir.

Controle do Banho, Reposição e Solução de Problemas no Processo de Revestimento Eletrolítico de Níquel

Monitoramento e Registros da Saúde do Banho

Já se perguntou por que algumas peças niqueladas por autocatálise parecem perfeitas, enquanto outras apresentam crateras, riscos ou cor irregular? O segredo geralmente está na forma como o banho é monitorado e mantido. No processo de galvanoplastia, manter a solução de níquel em ótima condição é tão importante quanto a própria química. Imagine um chefe provando e ajustando sua receita enquanto cozinha — os engenheiros de processo devem fazer o mesmo com sua solução de niquelagem eletrolítica.

Parâmetros principais a verificar regularmente:

- Concentração de íons de níquel — Muito baixa e o depósito fica fino; muito alta pode causar instabilidade.

- Hipofosfito (agente redutor) — Essencial para a reação autocatalítica; deve ser reposto à medida que é consumido.

- Fosfeto (subproduto) — Acumula-se ao longo do tempo; níveis excessivos levam à má qualidade do depósito e podem interromper o processo de galvanização.

- pH — Geralmente mantido entre 4,6 e 5,0 para resultados ideais.

- Temperatura — Normalmente controlado entre 85–91°C; muito baixo retarda a deposição, muito alto arrisca a decomposição.

- Níveis de estabilizador e aditivos —Regula as propriedades dos depósitos e a durabilidade do banho.

- Estado da filtração —Remove partículas que causam rugosidade ou pites.

Os métodos de análise de rotina incluem titulação (para níquel e hipofosfito), espectrofotometria UV-Vis e cromatografia iônica para fosfito e outros contaminantes. Para temperatura e pH, utilize medidores calibrados e registre cada verificação.

Cabeçalhos das colunas do livro de registro do banho

- Data e Hora

- Iniciais do operador

- ID do lote/peça

- Idade do banho (ciclos ou horas)

- Concentração de íons de níquel

- Concentração de hipofosfito

- Concentração de fosfito

- pH

- Temperatura

- Adições (produtos químicos, reposições)

- Observações (cor, turbidez, odor, defeitos visíveis)

- Eventos de filtração/manutenção

- Estimativas de arraste

Reposição e Extensão da Vida Útil

Quando notar que o desempenho do banho está diminuindo—talvez a velocidade de deposição esteja mais lenta ou o acabamento não esteja tão brilhante—é provável que seja hora de repor. Veja como manter o seu processo de revestimento de níquel funcionando corretamente:

- Verifique os níveis de níquel e hipofosfito. Reponha separadamente, aguardando de 15 a 20 minutos entre as adições para uma mistura adequada.

- Monitore o acúmulo de fosfito. Níveis elevados (geralmente acima de 100–150 g/L) indicam esgotamento do banho; pode ser necessário remoção parcial ou substituição do banho (Acabamento e Revestimento) .

- Mantenha o pH e a temperatura dentro da faixa recomendada — ajuste com amônia ou ácido acético conforme necessário.

- Filtre o banho regularmente (utilizando sacos de filtro de 1 mícron ou mais finos) para remover partículas e prolongar a vida útil do banho.

- Mantenha o banho coberto quando não estiver em uso e evite contaminação cruzada de outras linhas de galvanoplastia ou arraste de pré-tratamentos.

O reabastecimento e filtração adequados podem prolongar significativamente a vida útil da sua solução de níquel eletrolítico, reduzindo custos e paradas na produção.

Solução de Defeitos com Correções Rápidas

Mesmo com monitoramento cuidadoso, defeitos podem surgir. Abaixo há uma tabela prática para ajudá-lo a identificar e corrigir problemas comuns no processo de galvanização:

| Sintoma | Causa Provável | Ação Corretiva |

|---|---|---|

| Taxa lenta de deposição | Baixo teor de níquel ou hipofosfito, pH baixo, temperatura baixa, contaminação metálica | Analise e ajuste o níquel/hipofosfito, corrija o pH/temperatura, verifique a presença de contaminantes |

| Falhas na deposição/sem deposição | Preparação superficial inadequada, baixa atividade do banho, contaminação metálica | Melhorar limpeza/ativação, verificar química do banho, remover contaminantes |

| Depósitos ásperos ou pretos | Filtragem insuficiente, estabilizante em excesso, pH elevado, contaminação orgânica | Melhorar filtragem, ajustar estabilizante, corrigir pH, limpar equipamentos |

| Pitting | Contaminação orgânica, limpeza inadequada, partículas, alto teor de fosfito | Aprimorar limpeza, filtrar solução, substituir ou renovar parcialmente o banho |

| Nódulos ou bolhas | Banho superestabilizado, contaminação por arraste, preparação superficial inadequada | Reduzir estabilizante, melhorar enxágue, rever pré-tratamento |

| Espessura não uniforme | Parâmetros fora da faixa, agitação inadequada, fixação deficiente | Verifique pH/temperatura, melhore a agitação, ajuste a fixação |

| Banho leitoso/turbido | Fosfito alto, pH alto, complexante baixo | Teste e ajuste a química, considere a substituição do banho |

Se os dados técnicos do fornecedor especificarem limites de controle e taxas de adição, use esses valores exatos; caso contrário, não assuma faixas.

A filtração é sua primeira linha de defesa contra rugosidade e pites — use filtros finos e mantenha o ambiente do banho tão limpo quanto um laboratório. Mesmo algumas partes por milhão de metais estranhos, óleos ou contaminantes orgânicos podem envenenar uma solução de niquelagem eletrolítica e comprometer todo o processo de galvanização.

Ao adotar rotinas disciplinadas de monitoramento, reposição e solução de problemas, você garantirá que sua solução de niquelagem eletrolítica forneça resultados consistentes e de alta qualidade. Em seguida, vamos analisar como as práticas de meio ambiente, saúde e segurança moldam uma operação de galvanização sustentável.

Saúde Ambiental, Segurança e Sustentabilidade no Revestimento Autocatalítico de Níquel

Segurança do Trabalhador e EPI

Quando você está manipulando produtos químicos para revestimento autocatalítico, a segurança não é apenas uma formalidade—é o alicerce de uma operação confiável. Já se perguntou o que poderia acontecer se você pulasse o uso de luvas ou não utilizasse ventilação adequada? O contato direto com sais de níquel e agentes redutores pode causar irritação na pele, danos oculares e problemas respiratórios. De acordo com a Ficha de Dados de Segurança para soluções de niquelagem química , compostos de níquel também podem ser carcinogênicos e provocar reações alérgicas em indivíduos sensíveis.

- Use sempre luvas resistentes a produtos químicos (recomenda-se nitrila), mangas compridas e óculos de segurança ou protetor facial.

- Utilize proteção respiratória adequada se a ventilação for insuficiente ou se estiver trabalhando com névoas ou vapores.

- Lave bem as mãos e a pele exposta após manipular as soluções de niquelagem.

- Mantenha alimentos e bebidas longe da área de trabalho para evitar ingestão acidental.

- Armazene produtos químicos em recipientes bem fechados, em locais frescos e bem ventilados, longe de materiais incompatíveis.

- Capacite todos os operadores em procedimentos de emergência, incluindo resposta a derramamentos e primeiros socorros em caso de exposição a produtos químicos.

Parece rigoroso? Deveria mesmo — essas etapas ajudam a prevenir efeitos agudos e crônicos à saúde, além de promover uma cultura de segurança que beneficia a todos no chão de fábrica.

Conformidade Regulamentar e de Substâncias

Deseja saber como o niquelamento químico se insere na atual paisagem regulamentar? Se a sua empresa fornece eletrônicos ou peças automotivas, você provavelmente já ouviu falar das normas RoHS e REACH. Essas regulamentações restringem substâncias perigosas e exigem documentação sobre os produtos químicos utilizados em banhos de niquelamento eletrolítico e autocatalítico. Por exemplo, a RoHS limita o uso de chumbo, cádmio, mercúrio e cromo hexavalente em componentes elétricos, enquanto o REACH rastreia Substâncias de Elevada Preocupação (SVHCs) em todas as etapas de fabricação.

- Registre todos os produtos químicos utilizados no processo de galvanoplastia conforme exigido pelas autoridades locais ou regionais.

- Mantenha Fichas de Dados de Segurança (FDS) e arquivos técnicos atualizados para cada componente do banho.

- Documente o uso de quaisquer substâncias restritas e garanta que alternativas sejam exploradas sempre que possível.

- Cumpra as diretrizes sobre efluentes e qualidade do ar (como a U.S. EPA 40 CFR Part 433, que limita o níquel nas águas residuais a 3,98 mg/L para um máximo diário ou 2,38 mg/L para uma média mensal).

- Esteja atento a regras específicas de cada região — como o Título 22 da Califórnia para resíduos perigosos ou os requisitos da marcação CE da UE para equipamentos eletrônicos.

Por que isso é importante para a sua operação? O cumprimento adequado não apenas evita multas e interdições, mas também tranquiliza os clientes de que o seu processo de revestimento autógeno não introduzirá níquel corroído ou resíduos perigosos na cadeia de fornecimento deles.

Tratamento de Resíduos e Sustentabilidade

Já considerou o que acontece com os banhos usados e águas de enxágue após o niquelamento químico? Efluentes com níquel representam desafios ambientais e regulatórios. O descarte não tratado pode levar ao acúmulo de níquel no solo e nos corpos d'água, causando danos ecológicos e penalidades legais. Por isso, a gestão sustentável de resíduos é essencial — especialmente com o endurecimento das normas ambientais.

As etapas típicas de tratamento incluem:

- ajuste de pH e precipitação — Adição de álcali (como NaOH) para elevar o pH e precipitar o níquel como hidróxido de níquel, que é então filtrado.

- Filtração — Remove sólidos e evita o descarte de lodo perigoso.

- Extração com solvente e recuperação — Plantas modernas utilizam sistemas em circuito fechado para extrair e recuperar níquel, minimizando resíduos e apoiando a reciclagem de recursos (TY Extractor) .

- Troca iônica ou evaporação — Opções avançadas para reduzir ainda mais o níquel no efluente e recuperar metais valiosos.

- Prolongamento da vida útil do banho e redução do arraste —Um controle cuidadoso do processo, enxágue e gerenciamento químico pode reduzir a frequência de descarte do banho e minimizar resíduos.

Imagine se todas as oficinas reciclassem seu níquel — o consumo de recursos diminuiria e o risco de níquel corroído entrar no meio ambiente seria muito menor. Essas medidas também ajudam a mitigar desvantagens relacionadas à corrosão, garantindo que os fluxos de resíduos não acelerem a degradação ambiental ou aumentem os riscos regulatórios.

| Essenciais do Programa EHS para Revestimento Eletrolítico de Níquel | |

|---|---|

| Comunicação de riscos e sinalização | Garantir que todas as áreas estejam claramente identificadas e que os funcionários sejam treinados sobre os riscos |

| Acesso a FDS e arquivos técnicos | Manter os documentos prontamente disponíveis para todos os produtos químicos |

| Treinamento regular em segurança e meio ambiente | Agendar atualizações anuais e treinamentos para novos colaboradores |

| Monitoramento de exposição e emissões | Utilize amostragem de ar e água para acompanhar a conformidade |

| Documento de rastreamento e controle de resíduos | Documente todos os movimentos e descarte de resíduos perigosos |

| Auditorias periódicas de conformidade | Revise as práticas e atualize-as conforme a evolução da regulamentação |

Siga sempre as regulamentações locais e as condições das licenças, e consulte profissionais ambientais certificados ao projetar ou modernizar sua instalação de galvanoplastia.

Ao criar um programa sólido de EHS e manter-se atualizado com as melhores práticas, você não apenas protegerá sua equipe e o meio ambiente, mas também garantirá que seu processo de niquelagem eletrolítica resista a qualquer escrutínio — agora e no futuro. Em seguida, compararemos o desempenho e a sustentabilidade do níquel eletrolítico com revestimentos alternativos, ajudando você a tomar a melhor decisão para sua aplicação.

Onde a Niquelagem Eletrolítica se Encaixa Melhor

Onde o Níquel Eletrolítico se Destaca

Já se perguntou por que algumas peças de alta precisão duram mais, resistem à corrosão e mantêm tolerâncias rigorosas mesmo após anos de uso? A resposta geralmente está na escolha do acabamento superficial. O revestimento eletrolítico de níquel se destaca quando você precisa de uma camada uniforme e robusta — especialmente para formas complexas, furos internos ou detalhes finos. Diferente de outros métodos, o níquel eletrolítico forma uma camada uniforme em toda a superfície exposta, tornando-se a escolha ideal para aplicações de engenharia exigentes, nas quais uma espessura irregular poderia levar a falhas prematuras ou dificuldades de montagem.

- Válvulas hidráulicas de precisão e rotores de bombas

- Corpos de injetores de combustível e atuadores automotivos

- Moldes para injeção de plástico e ferramentas de fundição sob pressão

- Conectores eletrônicos e placas de circuito impresso

- Peças deslizantes ou sujeitas a desgaste em máquinas

Quando a precisão dimensional, resistência à corrosão e proteção contra desgaste são críticas, o niquelamento eletrolítico (niquelamento por eletrólise) frequentemente inclina a balança a favor do EN, especialmente para componentes complexos ou de alto desempenho.

Como se compara ao níquel eletrodepositado e ao cromo

Escolher entre níquel eletrolítico, níquel eletroless e cromagem? Imagine que você tem uma peça com ranhuras profundas, diâmetros internos apertados ou superfícies de acoplamento sensíveis. Veja como cada acabamento se comporta em cenários reais:

| Atributo | Revestimento a níquel por eletroless | Niquelamento Eletrolítico | Cromagem Dura | Revestimento de zinco |

|---|---|---|---|---|

| Uniformidade em Peças Complexas | Excelente—conforma-se igualmente a todas as superfícies | Ruim—mais espesso nas bordas, mais fino em reentrâncias | Moderada—melhor que o níquel eletrolítico, mas não tão uniforme quanto o EN | Boa, mas pode acumular nas bordas |

| Faixa de Espessura Típica | 5–25 μm (pode ser ajustado conforme necessário) | 5–20 μm (menos controle em características profundas) | 10–500 μm (espesso para peças de desgaste) | 5–25 μm (padrão para fixadores) |

| Resistência ao desgaste | Alta (especialmente após tratamento térmico) | Moderado | Muito alta (dureza como-revestida 68–72 HRC) | Baixa |

| Resistência à corrosão | Excelente—especialmente EN com alto fósforo | Moderada—pode escurecer com o tempo | Boa, mas pode desenvolver microfissuras | Razoável—proteção sacrificial apenas |

| Possibilidade de Revisão | Boa—pode ser removida e reaplicada | Bom—pode ser decapado | Desafiador—a dureza pode dificultar a usinagem | Fácil de decapar/revestir |

| Posicionamento de Custo | Moderado—custo efetivo em relação ao desempenho | Baixo a moderado—adequado para uso decorativo | Mais alto—reflete os benefícios de resistência e dureza | Mais baixo—ideal para hardware de alto volume e baixo custo |

| Aparência do Acabamento | Brilhante a fosco (personalizável) | Brilhante, decorativo | Brilhante, com aspecto espelhado (revestimento de níquel cromo para decoração) | Fosco a brilhante, normalmente não utilizado para fins estéticos |

Para o diferença entre níquel e cromo , resume-se às prioridades: o revestimento cromado é o líder em dureza máxima e menor atrito (pense em hastes de pistão, matrizes e cilindros hidráulicos), mas o níquel eletrolítico é superior em cobertura uniforme e resistência à corrosão, especialmente em ambientes químicos ou marinhos agressivos. O revestimento de níquel cromo é frequentemente escolhido para aplicações decorativas onde brilho e lisura superficial são desejados, enquanto o EN é a escolha ideal para superfícies técnicas ou funcionais.

Ao comparar o revestimento de níquel eletrolítico com o eletroless, lembre-se: se sua peça exige espessura consistente em todos os recantos e frestas, o EN é a escolha mais inteligente. O revestimento de níquel eletrolítico é mais adequado para aplicações decorativas ou menos críticas onde velocidade e custo são os principais fatores.

Quando o Zincagem é Suficiente

Nem toda peça precisa do alto desempenho do níquel eletrolítico ou cromo. Às vezes, você só precisa de proteção básica contra corrosão ao menor custo possível—especialmente para fixadores, suportes ou componentes que não estarão expostos a produtos químicos agressivos ou desgaste. É aí que o revestimento de zinco se destaca. Ele oferece proteção sacrificial, o que significa que corroí primeiro para proteger o aço subjacente, mas não é projetado para montagens com alto desgaste ou precisão. Se você está comparando niquelagem eletrolítica com revestimento de zinco, leve em conta o ambiente e o custo ao longo do ciclo de vida: o zinco é excelente para necessidades de curto prazo e baixo custo, mas para peças expostas à umidade, produtos químicos ou que exigem controle dimensional, o níquel eletrolítico é o investimento melhor.

Uniformidade, proteção contra corrosão e precisão dimensional tornam o níquel eletrolítico a escolha clara para aplicações de precisão e alto desempenho—especialmente quando comparado à niquelagem eletrolítica, cromo ou zinco.

Pronto para especificar um acabamento para o seu próximo projeto? Compreender como cada opção se compara ajudará a evitar erros custosos e a entregar componentes confiáveis e duradouros. A seguir, explicaremos como encontrar parceiros confiáveis de niquelagem eletrolítica e especificar seus requisitos para resultados consistentes e de alta qualidade.

Especificação de Aquisição e Parceiros Confiáveis para Serviços de Niquelagem Eletrolítica

O Que Incluir nas Suas Solicitações de Cotação e Notas de Desenho

Pronto para transformar seu conhecimento sobre o que é niquelagem eletrolítica em resultados práticos? Quando você estiver preparando uma solicitação de cotação (RFQ) ou elaborando desenhos técnicos para niquelagem eletrolítica, especificações claras e completas são a chave para obter resultados consistentes e de alta qualidade. Imagine que sua peça seja um eixo hidráulico de precisão ou um lote de peças impressas em 3D com niquelagem — sem os detalhes corretos, até os melhores fornecedores de niquelagem eletrolítica podem errar.

- Tipo de depósito e teor de fósforo: Especifique baixo, médio ou alto fósforo, ou indique a porcentagem exata se crítica (por exemplo, conforme ASTM B733 Tipo IV, 5–9% P).

- Espessura do níquel e locais de medição: Indique a espessura exigida (por exemplo, 12–25 μm) e indique no desenho onde deve ser medida.

- Testes de aderência e corrosão: Exija métodos de ensaio específicos (por exemplo, ensaio de dobramento conforme AMS-C-26074, névoa salina conforme ASTM B117).

- Tratamento térmico: Observar se é necessário tratamento térmico pós-revestimento ou endurecimento (classe e duração).

- Mapa de mascaramento: Identifique claramente as áreas que devem ser protegidas ou deixadas sem revestimento.

- Reparo/retrabalho permitido: Indique se retrabalho é permitido e sob quais condições.

- Documentação: Solicite certificados de conformidade, rastreabilidade por lote e relatórios de inspeção.

- Amostragem/inspeção: Referencie um plano de amostragem reconhecido para aceitação de lote (por exemplo, ANSI/ASQ Z1.4).

Ao fornecer esse nível de detalhe, você ajuda a garantir que a empresa escolhida para o niquelamento eletrolítico entregue exatamente o que você precisa, sem surpresas no caminho. (Anoplex) .

Lista de Verificação de Qualificação de Fornecedores

Escolher o parceiro certo para serviços de niquelamento eletrolítico vai além do preço. Você deseja um fornecedor que possa atender consistentemente às suas especificações de niquelamento eletrolítico, entregar pontualmente e apoiar seus objetivos de qualidade — especialmente para aplicações críticas como o revestimento eletrolítico de peças automotivas ou aeroespaciais. Aqui está uma lista de verificação prática para avaliar fornecedores potenciais:

- Certificações: ISO 9001, IATF 16949 (para automotivo) ou normas industriais relevantes.

- Capacidade de EN em ligas: Eles conseguem trabalhar com aço, alumínio, cobre e substratos especiais?

- Controle e documentação do banho: Testes regulares do banho, limites de controle documentados e registros rastreáveis.

- Metrologia e inspeção: Testes internos de XRF, microdureza e porosidade conforme normas ASTM/AMS.

- Tempo de resposta e logística: Orçamento rápido, prazos confiáveis e suporte para pedidos urgentes.

- PPAP/rastreabilidade (para automotivo): Eles podem dar suporte ao Processo de Aprovação de Peças de Produção e fornecer rastreabilidade completa para cada lote?

- Melhoria Contínua: Evidências de atualizações contínuas de processos e treinamento de funcionários.

- Ofertas integradas de serviços: Para programas complexos (como niquelação de peças ou conjuntos impressos em 3D), procure fornecedores que também possam oferecer prototipagem, estamparia e tratamentos superficiais avançados.

- Capacidade de serviço completo: Para programas automotivos ou de alto volume, considere um parceiro como Shaoyi , que oferece suporte completo desde prototipagem e estamparia até tratamentos superficiais (incluindo niquelação autocatalítica) e montagem—tudo respaldado pela certificação IATF 16949 e rastreabilidade robusta do PPAP. Esse nível de integração reduz riscos, encurta os prazos de entrega e simplifica a gestão de projetos para componentes com revestimento EN.

Quando um Parceiro Automotivo de Serviço Completo Ajuda

Imagine que você está lançando um novo atuador automotivo ou uma carcaça de sensor de alta precisão. Você precisa de mais do que apenas um fornecedor padrão de niquelagem eletrolítica — você precisa de uma equipe capaz de lidar com prototipagem rápida, conformação metálica complexa, niquelagem eletrolítica e montagem final, tudo isso atendendo aos padrões mais rigorosos de qualidade e rastreabilidade. É aí que um parceiro completo como a Shaoyi se destaca. A capacidade deles de gerenciar todo o fluxo de trabalho, desde o projeto inicial até a niquelagem eletrolítica e a inspeção final, significa menos transferências, menor risco de falhas de comunicação e um caminho mais rápido para o mercado.

- Shaoyi: Prototipagem integrada, estampagem, niquelagem eletrolítica e montagem para fornecedores automotivos e Tier 1. Certificada IATF 16949. Conheça seus serviços .

- Especialistas em niquelagem eletrolítica: Para necessidades específicas de liga, geometria ou conformidade.

- Empresas regionais de niquelagem eletrolítica: Para suporte local rápido ou menores custos logísticos.

Para projetos complexos e de alto risco, associar-se a uma empresa completa de niquelagem eletrolítica simplifica o fornecimento, garante qualidade e acelera o tempo de lançamento no mercado.

Com uma especificação clara de niquelagem eletrolítica e um parceiro confiável, você obterá resultados confiáveis e repetíveis — seja revestendo um único protótipo ou ampliando para produção automotiva. Agora, você está preparado para transformar seu entendimento sobre o que é niquelagem eletrolítica em uma vantagem competitiva no seu próximo projeto.

Perguntas Frequentes sobre Niquelagem Eletrolítica

1. Quais são as desvantagens da niquelagem eletrolítica?

Embora o niquelamento eletrolítico ofereça excelente uniformidade e resistência à corrosão, pode ser mais caro do que outras opções de revestimento e normalmente apresenta limitações quanto à espessura máxima do revestimento. Questões ambientais surgem devido aos resíduos químicos, e certos materiais podem exigir pré-tratamento especial para garantir boa aderência. O acabamento superficial nem sempre atende aos requisitos decorativos, e podem ocorrer problemas de embritamento por hidrogênio ou limitações de resistência ao desgaste sem um controle adequado do processo.

2. Como o niquelamento eletrolítico difere do niquelamento eletrolítico?

O niquelamento eletrolítico utiliza uma reação química para depositar níquel uniformemente em todas as superfícies, incluindo formas complexas e características internas, sem o uso de eletricidade. Em contraste, o niquelamento eletrolítico depende de uma corrente elétrica, resultando em espessura irregular — mais espessa nas bordas e mais fina em áreas recuadas. O niquelamento eletrolítico é preferido quando a cobertura uniforme e o controle dimensional preciso são críticos.

3. Quais indústrias utilizam comumente o niquelagem eletrolítica?

Indústrias como automotiva, aeroespacial, eletrônica, petróleo e gás e engenharia de precisão utilizam frequentemente a niquelagem eletrolítica. Este processo é ideal para componentes como válvulas hidráulicas, moldes, injetores de combustível e conectores eletrônicos, onde são essenciais resistência ao desgaste, proteção contra corrosão e precisão dimensional.

4. Quais fatores devem ser considerados ao especificar a niquelagem eletrolítica?

Ao especificar a niquelagem eletrolítica, considere o teor necessário de fósforo (baixo, médio ou alto), espessura desejada, material da base e quaisquer necessidades de pós-tratamento, como endurecimento térmico. Além disso, detalhe os métodos de inspeção, requisitos de mascaramento e documentação para garantia de qualidade. Para projetos complexos ou automotivos, associar-se a um fornecedor de serviço completo como a Shaoyi pode simplificar o fornecimento e assegurar resultados certificados.

5. A niquelagem eletrolítica é ambientalmente amigável?

O niquelamento eletrolítico envolve produtos químicos que exigem manuseio cuidadoso e tratamento de resíduos para proteger o meio ambiente. Instalações modernas implementam ajuste de pH, filtração e recuperação de metais para minimizar a liberação de níquel. A conformidade com as regulamentações e a utilização de práticas sustentáveis são essenciais para reduzir o impacto ambiental.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —