O Alumínio Pode Corroer Ou Ferrugem? Tipos, Causas E Prevenção

O Alumínio Enferruja?

Por Que o Alumínio Não Enferruja

Já se perguntou: "O alumínio enferruja como o ferro ou o aço?" A resposta curta: o alumínio não não, não. enferruja. A ferrugem é um tipo específico de corrosão que afeta apenas o ferro e suas ligas, como o aço. Como o alumínio não contém ferro, ele simplesmente não pode formar ferrugem. No entanto, isso não significa que o alumínio seja imune a danos – o alumínio pode corroer sob certas condições, e compreender como isso acontece é essencial para manter seus equipamentos, instalações ou acessórios marítimos com a melhor aparência.

Corrosão vs. Ferrugem vs. Oxidação

Vamos explicar esses termos em linguagem simples:

| Prazo | Processo | Aparência | Risco/Impacto |

|---|---|---|---|

| Ferrugem | Oxidação do ferro/aço em ar e umidade | Flocos laranja-acastanhados | Enfraquece e destrói metais ferrosos |

| Corrosão | Análise química geral dos materiais (incluindo metais) | Vários: depósitos brancos, verdes ou azuis | Pode afetar muitos materiais, não apenas ferro |

| Oxidação | Reação do metal com oxigênio | Branco (alumínio), laranja (ferro), verde/azul (cobre) | Pode ser protetora ou danosa, dependendo do metal |

Então, quando as pessoas perguntam "o alumínio enferruja?", o que elas realmente querem dizer é "o alumínio pode corroer ou oxidar?" A resposta: sim, mas ele se comporta de maneira muito diferente do ferro ou do aço. Em vez de formar uma ferrugem esfoliante e destrutiva, o alumínio reage com o oxigênio criando uma camada fina e dura de óxido de alumínio. Essa camada branca normalmente é invisível e, na verdade, protege o metal subjacente de ataques adicionais.

Como a Passivação Protege o Alumínio

Quando você deixa o alumínio exposto ao ar, é possível que você perceba que ele permanece brilhante e limpo por muito tempo. Isso acontece graças a um processo chamado passificação . A passivação é a formação natural de uma camada estável de óxido na superfície do alumínio. Esta camada é autorreparável — se for riscada ou danificada, ela se reforma quase instantaneamente, protegendo o metal subjacente contra corrosão adicional.

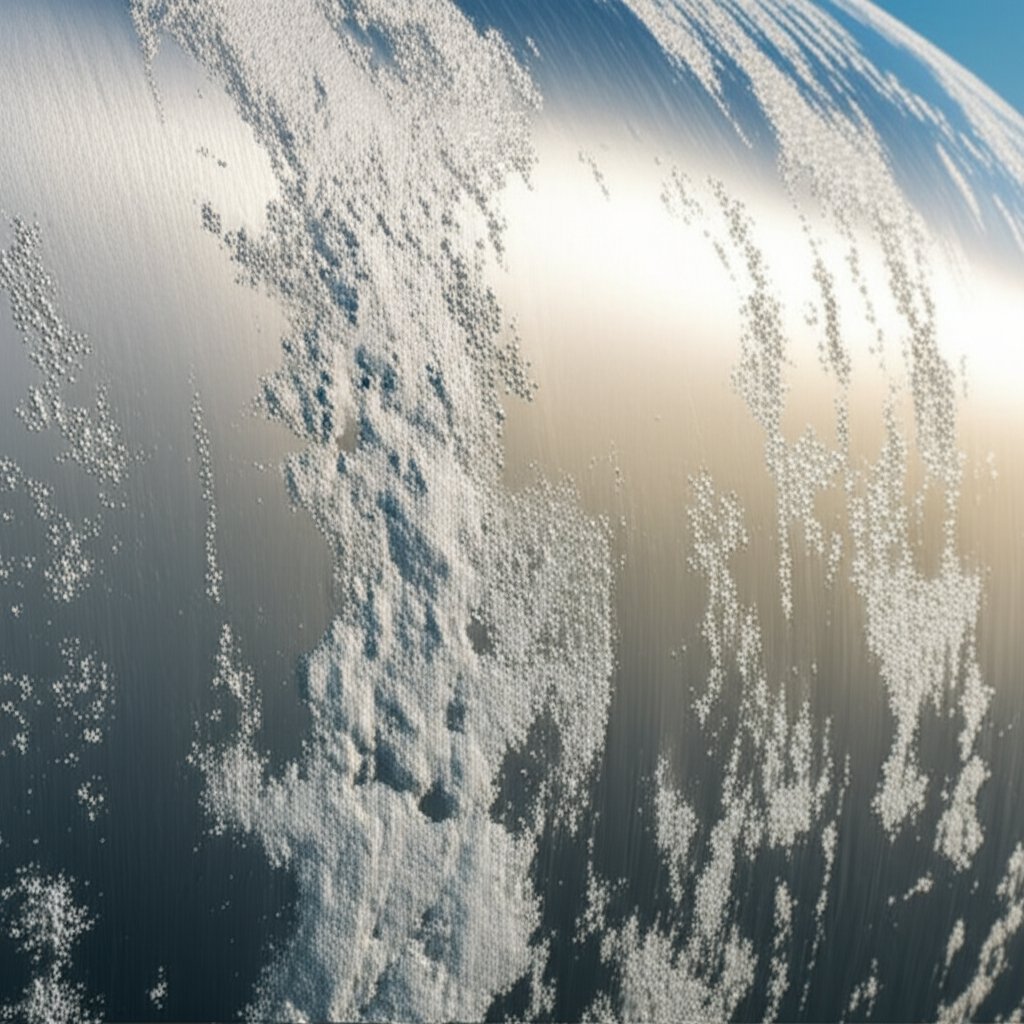

Mas será que o alumínio pode corroer em qualquer ambiente? Nem sempre. Embora esta camada de óxido seja resistente, ela pode se degradar em ambientes agressivos — como quando exposta à água salgada ou a certos produtos químicos industriais. Por isso, por vezes, surgem manchas brancas ou pitting nas molduras de janelas de alumínio próximas ao litoral ou em acessórios de barcos marítimos. Esses são sinais de que a película protetora falhou e a corrosão começou.

- O alumínio não enferruja — ele corroi ao formar uma camada protetora de óxido.

- Essa película de óxido é normalmente autorreparável e mantém a aparência do alumínio em bom estado.

- Ambientes agressivos (sal, alguns produtos químicos) podem degradar o óxido, levando à corrosão.

- Uma limpeza adequada, revestimentos e projeto bem planejado podem prevenir a maioria dos casos de corrosão no alumínio.

O principal ponto a reter: o alumínio não enferruja como o açoço, mas pode corroer se a sua camada protetora de óxido for comprometida. Um design inteligente e uma manutenção adequada mantêm o alumínio forte e atraente por anos.

Está curioso sobre o que causa a falha na camada de óxido ou como prevenir a corrosão no alumínio? As próximas seções abordam os tipos de corrosão, riscos ambientais e dicas práticas de prevenção — para que você saiba exatamente quando e por que o alumínio irá enferrujar (ou, mais precisamente, corroer) e o que pode fazer a respeito.

Reconhecer os Tipos de Corrosão do Alumínio

Tipos Comuns de Corrosão do Alumínio

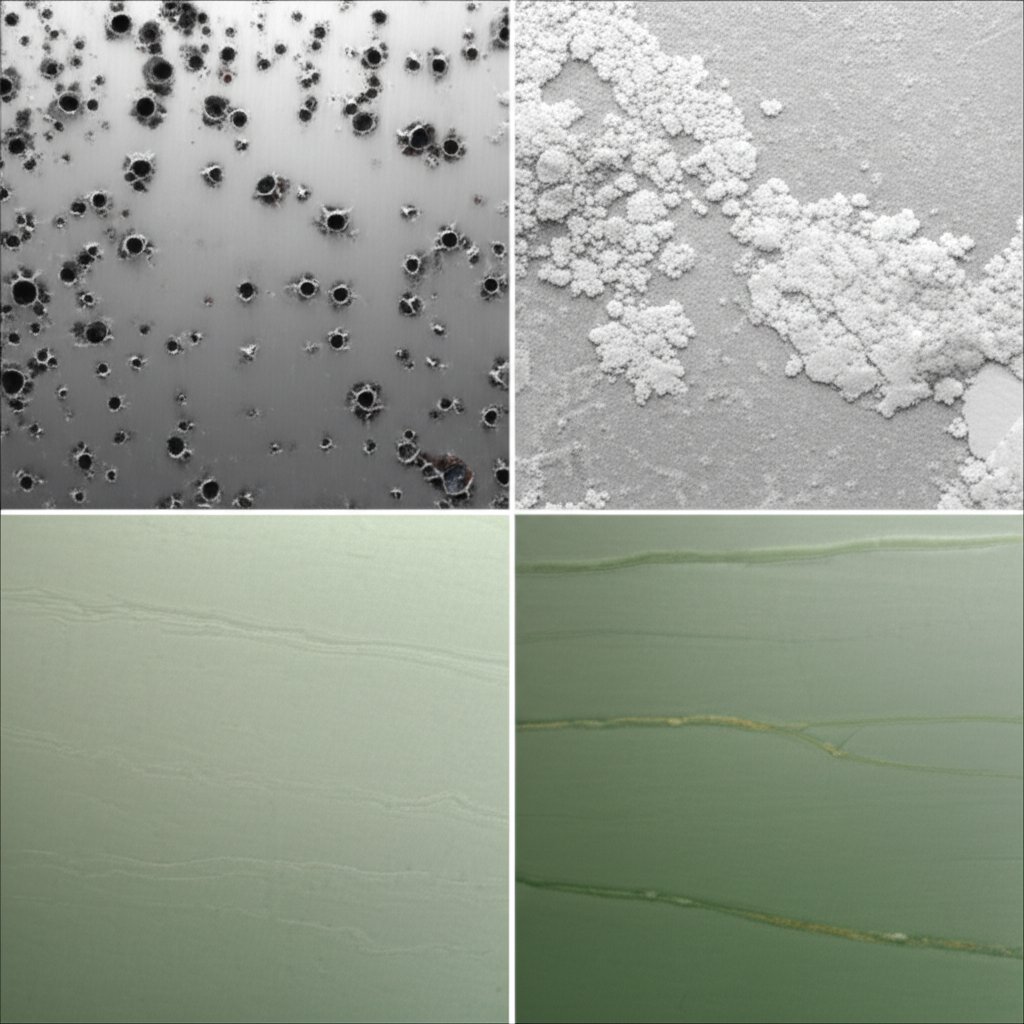

Quando você perceber manchas opacas, pó branco ou até pequenas cavidades no alumínio, está vendo os resultados da corrosão. Mas sabia que existem vários tipos distintos, cada um com sua própria causa e aparência? Compreender essas diferenças ajuda você a identificar rapidamente os problemas e escolher a solução correta. Aqui está uma explicação prática dos tipos mais comuns de corrosão do alumínio e o que os desencadeia:

- Corrosão por pitting : Furos pequenos e afiados ou "pits" na superfície, frequentemente causados por cloretos (como respingos de sal) que decompõem a camada de óxido. Mais visíveis em alumínio exposto ao ar livre ou marinho.

- Corrosão em Fresta : Ataque localizado em lacunas ou sobreposições — pense em locais sob arruelas, juntas ou entre peças unidas onde a umidade fica presa. Procure depósitos concentrados brancos ou cinzentos ao redor de fixadores ou costuras.

- Corrosão galvânica : Ocorre quando o alumínio entra em contato com um metal mais "nobre" (como cobre ou aço inoxidável) na presença de um eletrólito (água). Você notará corrosão na junção, frequentemente com pitting visível ou rugosidade na superfície.

- Corrosão Filiforme : Trilhas semelhantes a vermes ou em formato de linhas sob tinta ou revestimentos, geralmente começando em arranhões ou pontos danificados. Muito comum em ambientes úmidos e salinos.

- Corrosão Intergranular e Esfoliação : Ataque ao longo dos limites de grãos dentro do metal, às vezes causando lascamento ou levantamento da superfície. Mais comum em certas ligas ou após laminação pesada.

- Corrosão Uniforme (Geral) : Aparecimento de opacidade ou afinamento generalizado da superfície, normalmente em ambientes muito ácidos ou alcalinos, onde a camada de óxido não consegue proteger o metal.

- Trincas por Corrosão sob Tensão : Rachaduras finas que se formam e se espalham em ligas de alta resistência expostas a tensão e umidade. Essas rachaduras podem ser difíceis de detectar até que ocorra uma falha.

Como identificar a corrosão por pites e ataque em frestas

Ainda com dúvidas sobre a aparência da corrosão do alumínio? Confira a seguir uma tabela de referência rápida para ajudá-lo a reconhecer as formas mais comuns com apenas um olhar:

| Tipo | Aparência | Causa Provável |

|---|---|---|

| Pitting | Furos minúsculos, profundos ou rasos; pó branco | Cloretos (sal), defeitos na superfície |

| Fenda | Depósitos brancos/acinzentados em frestas; sob fixações | Umidade retida, drenagem inadequada |

| Galvânico | Corrosão nas junções metálicas; superfície áspera | Contato entre metais diferentes, água/eletrólito |

| Filiforme | Trilhas semelhantes a vermes sob a pintura ou revestimento | Danos no revestimento, alta umidade, cloretos |

| Intergranular | Folhas soltas, descolamento ou rachaduras | Estrutura da liga, tratamento térmico inadequado |

Problemas Filiformes e Sob o Revestimento

A corrosão filiforme é especialmente complicada – muitas vezes começa onde o revestimento está arranhado ou lascado e se espalha por baixo da pintura em ambientes úmidos e salinos. Você verá marcas finas, semelhantes a fios, que parecem rastejar a partir de um ponto danificado. Este é um sinal claro de que a barreira protetora falhou, permitindo que a oxidação do alumínio progrida sem impedimentos (Total Materia) .

Filmes de óxido protetores funcionam bem em superfícies expostas, mas podem se degradar em frestas ou em juntas de metais diferentes, onde a umidade retida e a falta de circulação de ar criam condições ideais para a corrosão do alumínio.

Reconhecer esses tipos de corrosão precocemente pode poupar você de reparos custosos e ajudar a direcionar métodos preventivos onde forem mais necessários. Em seguida, analisaremos como o ambiente — como água salgada, umidade e poluentes — pode acelerar a corrosão do metal alumínio e o que você pode fazer para minimizar os riscos.

Avaliar os Fatores de Risco Ambientais que Causam a Corrosão do Alumínio

Riscos de Exposição à Umidade e ao Sal

Você já reparou como o alumínio em contato com água ou próximo ao oceano parece envelhecer mais rapidamente? O ambiente ao redor do seu alumínio — seja um corrimão à beira-mar ou uma instalação em um porão úmido — desempenha um papel fundamental na velocidade com que ele se corrói. Embora o alumínio seja naturalmente resistente a muitos tipos de corrosão, certas condições podem degradar sua camada protetora de óxido, resultando em danos visíveis.

Vamos começar com o grande vilão: a água salgada. A corrosão do alumínio causada pela água salgada ocorre porque os íons cloreto presentes no sal atacam a camada de óxido, tornando mais fácil para a umidade e o oxigênio alcançarem o metal subjacente. É por isso que a corrosão por água salgada é uma preocupação comum em embarcações, corrimãos de praia e móveis de exterior. O resultado? É comum observar uma camada esbranquiçada e opaca ou até mesmo pitting — pequenos orifícios que podem se aprofundar ao longo do tempo (Aluminum Handrail Direct) .

Mas não é apenas a água salgada. Água parada de qualquer tipo, especialmente se ligeiramente ácida ou alcalina, pode desgastar a camada de óxido. Até mesmo condensação normal ou umidade retida — pense em espaços internos com ventilação inadequada ou áreas com drenagem deficiente — aumenta o risco. Então, o alumínio corrói na água? Sim, especialmente se a água contiver sais, ácidos ou bases fora da faixa de pH de 4 a 9.

Qualidade da Água e Considerações de pH

Imagine que você está limpando alumínio com um produto de limpeza forte, ou que seu projeto de construção expõe o alumínio ao concreto úmido. Ambientes tanto ácidos quanto altamente alcalinos podem degradar a camada de óxido mais rapidamente do que você imagina. Por exemplo, o concreto fresco tem um pH entre 12,5 e 13,5, muito acima da zona segura para o alumínio. Idealmente, mantenha o alumínio afastado de substâncias com pH abaixo de 4 ou acima de 9 para evitar corrosão acelerada.

É o mesmo caso com sais de degelo, produtos químicos de piscinas e até águas pluviais poluídas. Se você notar depósitos ou rastros visíveis de sal no metal, isso é um sinal de alerta: a corrosão do alumínio por água salgada pode ocorrer se você não enxaguar e proteger a superfície.

Perfis Internos, Industriais e Marinhos

Como os riscos mudam dependendo do local onde seu alumínio está? Confira esta tabela baseada em cenários:

| Ambiente | Riscos Típicos | Mitigações Recomendadas |

|---|---|---|

| Interno (Seco) | Baixo risco, a menos que exposto a produtos de limpeza ou condensação | Mantenha ventilação, evite produtos de limpeza agressivos |

| Industrial (Urbano) | Poluentes ácidos/alcalinos, poeira, exposição possível a cloretos | Limpeza regular, revestimentos protetores, monitorar pH |

| Marinho (Costeiro) | Alta umidade, névoa salina, umidade persistente | Programas de enxágue, revestimento em pó, projeto com drenagem |

| Zona de respingos/borda de piscina | Água clorada/salgada parada ou em respingos, filme de sal visível | Enxágue frequente, isole de outros metais, inspecione quanto a depósitos |

Então, o alumínio corrói na água? Em água doce com pH neutro e boa drenagem, o alumínio se comporta bem. Mas em água salgada ou em locais com drenagem inadequada e umidade persistente, o risco de corrosão aumenta significativamente.

- Enxágue as superfícies regularmente, especialmente após exposição ao sal

- Isolar o alumínio do contato direto com outros metais em áreas úmidas

- Garanta um bom drenagem—evite água parada e umidade aprisionada

- Verifique a presença de depósitos visíveis de sal ou resíduo esbranquiçado

- Utilize revestimentos protetores ou anodização em zonas de alto risco

A combinação entre umidade e cloretos é a receita para corrosão por pites—se você observar condensação e sal, aja rapidamente para evitar danos mais graves à corrosão do alumínio causada pela água salgada.

Ao reconhecer esses fatores ambientais—seja alumínio em contato com água, ar com sal ou produtos de limpeza agressivos—você poderá avaliar rapidamente o risco e tomar as devidas providências. Em seguida, vamos explorar como o uso do fixador ou combinação de metais inadequados pode agravar a situação, e o que fazer a respeito.

Evite Corrosão Galvânica

Compreendendo Pares Galvânicos

Já se perguntou por que misturar metais — como usar parafusos de aço inoxidável em corrimãos de alumínio — às vezes leva à corrosão feia? Isso é a corrosão galvânica em ação. Quando dois metais diferentes entram em contato na presença de um eletrólito (pense em água da chuva ou salpicos salinos), um metal (o ânodo) corroi mais rapidamente, enquanto o outro (o cátodo) permanece protegido. No caso do alumínio e aço inoxidável, o alumínio atua como ânodo e corroerá primeiro.

| Par de Metais | Risco Galvânico | Cenário Comum |

|---|---|---|

| Alumínio e aço inoxidável | Alta (especialmente em água salgada) | Corrimãos externos, componentes marítimos |

| Alumínio e Aço Carbono | Moderado a alto | Elementos de fixação estruturais, suportes |

| Alumínio e Cobre/Latão | Muito elevado | Terminais elétricos, encanamento |

| Alumínio & Aço Galvanizado/Zinco | Baixo a moderado | Telhados, calhas |

Parafusos que danificam o alumínio

Então, o aço inoxidável reage com o alumínio? Sim — especialmente em ambientes úmidos ou salinos. Essa reação entre aço inoxidável e alumínio é impulsionada pela diferença em seu potencial eletroquímico. Quanto maior a diferença entre os metais na série galvânica, maior o risco de corrosão do alumínio. Por exemplo, parafusos de aço inoxidável em corrimãos de alumínio de um barco podem causar corrosão por pites rapidamente, se não forem isolados. O risco aumenta com:

- Presença de água ou sal (eletrólito)

- Grande área superficial do parafuso de aço inoxidável em comparação com a peça de alumínio

- Contato direto entre metais sem revestimento

- Drenagem inadequada ou umidade retida na junta

Mas nem todas as combinações são igualmente perigosas. Usar parafusos de alumínio em peças de aço é ainda pior — os parafusos de alumínio irão corroer rapidamente, potencialmente levando a falhas estruturais.

| Par de Metais | Risco | Mitigação |

|---|---|---|

| Aço Inoxidável & Alumínio | Alta (marinha, exterior) | Isolar com arruelas, aplicar revestimentos |

| Aço Carbono e Alumínio | Moderado | Utilizar fita de barreira, selar juntas |

| Cobre/Latão e Alumínio | Muito elevado | Evitar rigorosamente o contato direto |

| Zinco/Aço Galvanizado e Alumínio | Inferior | Monitorar e manter os revestimentos |

Estratégias de Isolamento Eficientes

Parece complexo? Na verdade, é simples com algumas dicas testadas no campo. Veja como prevenir a reação entre alumínio e aço ou a corrosão alumínio-aço nas juntas e fixadores:

- Utilize arruelas ou juntas não condutivas (borracha, plástico) entre metais

- Aplique uma camada de proteção contra corrosão (epóxi, fundo preparador, tinta) em ambas as superfícies antes da montagem

- Sustente cabeças de parafusos e parafusos com pasta inibidora de corrosão

- Projete com dreno : evite acúmulo de água, incline superfícies e adicione furos de drenagem

- Limite a área de contato : utilize a menor área possível de fixadores prática em relação à peça de alumínio

- Inspecione e mantenha regularmente os revestimentos em ambientes adversos

Sem isolamento adequado, fixadores de aço inoxidável em água salgada ou condições úmidas podem acelerar a corrosão por pites e a falha do alumínio. Sempre separe metais diferentes utilizando materiais isolantes e revestimentos protetores para garantir durabilidade a longo prazo.

Ao seguir estas diretrizes, você reduzirá drasticamente o risco de corrosão entre aço inoxidável e alumínio ou entre aço inoxidável e alumínio em seus projetos. Em seguida, descubra como práticas inteligentes de projeto e instalação — como drenagem e isolamento de juntas — podem prevenir ainda mais a corrosão e manter suas estruturas de alumínio com aparência e desempenho excelentes.

Práticas de Projeto e Instalação que Previnem a Corrosão do Alumínio

Projete para Drenagem e Secagem

Ao planejar um projeto com alumínio — seja para esquadrias, corrimãos ou componentes marítimos — a forma como você projeta e instala cada parte pode garantir ou comprometer sua durabilidade a longo prazo. Por quê? Porque a corrosão frequentemente começa onde a água, sujeira ou outros contaminantes permanecem. Se você deseja uma verdadeira prevenção contra corrosão do alumínio, o primeiro passo é manter o material seco e limpo sempre que possível.

- Inspeccionar os materiais na entrega : Verificar amassados, arranhões ou contaminações que possam comprometer a camada protetora de óxido.

- Promover o escoamento : Projetar perfis com inclinação adequada, adicionar furos de drenagem e evitar superfícies planas onde a água possa acumular.

- Evitar frestas e reentrâncias : Minimizar sobreposições apertadas ou juntas onde a umidade ou detritos possam ficar presos. Esses locais são propensos à corrosão por pites e corrosão em frestas.

- Vedação de bordas : Selar sempre as bordas e cantos cortados com revestimentos ou selantes compatíveis para evitar a exposição do metal nu.

- Remover resíduos após a fabricação : Remova poeira, lubrificantes e impressões digitais antes da montagem para garantir que nada interfira nas camadas ou vedações.

Isole Metais Diferentes em Juntas

Alguma vez já se perguntou por que a corrosão entre alumínio e aço ou reação entre alumínio e aço ocorre tão rapidamente em fixadores e juntas? Isso acontece porque o contato direto entre alumínio e outros metais, especialmente na presença de umidade, cria uma célula galvânica na qual o alumínio corroí primeiro. Para evitar isso, isole sempre o alumínio do aço, cobre ou outros metais utilizando materiais não condutores.

| Tipo de Junta | Método de isolamento |

|---|---|

| Junta Parafusada ou Rosqueada | Arruela de plástico ou borracha/vedador |

| Chapa Sobreposta | Fita de barreira ou vedante |

| Conexão de Tubo/Tubo | Manga não condutora ou revestimento |

| Suporte Estrutural | Pinte ou aplique revestimento em pó em ambas as superfícies antes do contato |

Lembre-se, até mesmo o melhor plano de prevenção contra corrosão do alumínio pode falhar se você pular o isolamento nas juntas – especialmente em ambientes marinhos ou industriais.

Selantes, Juntas e Proteção de Bordas

Não tem certeza de como prevenir a corrosão do alumínio em locais difíceis? Utilize selantes e juntas de alta qualidade e compatíveis. Eles não apenas bloqueiam a umidade e contaminantes, mas também amortecem a junta para evitar desgaste mecânico. Escolha sempre produtos indicados para uso com alumínio – alguns selantes ou adesivos contêm produtos químicos que podem, na verdade, acelerar a corrosão. Para proteção máxima contra corrosão do alumínio, certifique-se de que todas as bordas expostas e furações dos fixadores sejam revestidas ou seladas logo após a instalação (Grupo de Corrosão) .

- Solete as cabeças dos fixadores e bordas com um composto resistente à corrosão

- Utilize juntas ou fitas em todas as juntas metálicas

- Aplique novamente revestimentos após quaisquer cortes ou ajustes no campo

A maior vitória individual na prevenção da corrosão do alumínio? Mantenha a água em movimento e fora de frestas — um bom drenagem e isolamento cuidadoso resolvem a maioria dos problemas antes que comecem.

Ao seguir estas etapas de projeto e instalação testadas no campo, você reduzirá drasticamente o risco de corrosão entre alumínio e aço e prolongará a vida útil das suas montagens em alumínio. Em seguida, abordaremos inspeção e monitoramento — para que você possa identificar sinais iniciais de alerta e agir antes que a corrosão se torne onerosa.

Identificação e Interpretação Precoce da Corrosão em Alumínio

O Que Observar Durante as Inspeções

Quando você se aproximar de uma estrutura de alumínio — seja um batente de janela, uma peça de barco ou um painel industrial —, o que deve verificar? A detecção precoce é sua melhor defesa contra reparos custosos e danos estruturais. Embora a corrosão em alumínio não se pareça com a ferrugem laranja clássica, ela deixa muitas pistas. Veja o que você deve observar:

- Depósitos brancos, cinzentos ou esbranquiçados (óxido de alumínio)

- Acúmulo de pó ou crostas — frequentemente um sinal de pitting ou corrosão por frestas

- Tinta/revestimento bolhado, descascado ou com bolhas (possível corrosão filiforme ou sob o filme)

- Pits afiados, furos pequenos ou aspereza na superfície

- Marcas semelhantes a fios sob revestimentos (corrosão filiforme)

- Bordas elevadas, rachaduras ou descolamento — possível ataque intergranular

- Áreas com umidade persistente, depósitos de sal ou sujeira acumulada

- Sinais de corrosão galvânica nas junções com outros metais

- Descoloreção ou opacidade — por vezes chamada de "mancha de alumínio"

Não se esqueça das áreas escondidas ou de difícil acesso: sob fixadores, dentro de frestas e sob juntas são pontos críticos para corrosão no alumínio. Mesmo uma pequena área de alumínio enferrujado ou um único fixador de alumínio corroído pode indicar um problema maior sob a superfície.

Testes Simples e o Que Eles Revelam

As verificações visuais são ótimas, mas às vezes precisas de mais certeza. Experimente estes testes e ferramentas rápidos para confirmar o que está a ver:

- Teste de continuidade: Usar um multimetro para verificar o isolamento entre o alumínio e os elementos de fixação vizinhos. A continuidade pode indicar uma barreira perdida e um risco maior de ataque galvânico.

- Teste de toque: Toque suavemente nas áreas com uma ferramenta de plástico ou madeira. Os sons ocos ou apagados podem indicar delaminação ou corrosão oculta.

- Teste com ímã: O alumínio puro não é magnético; a atração magnética pode significar contaminação ou partículas de aço incorporadas, o que pode acelerar a corrosão.

- Limpeza de superfície: Esfregue um pano limpo sobre as áreas sem brilho ou em pó. O pó branco que se deixa é um sinal clássico de oxidação no alumínio.

Para os activos críticos, considerar métodos de ensaio não destrutivo (NDT), como a medição da espessura por ultra-som ou os ensaios de corrente de redemoinho. Estes podem revelar afinamento, buracos ocultos e até mesmo rachaduras sob a superfície sem danificar a peça (Voliro) . Para avaliações mais formais, a ASTM e a NACE fornecem procedimentos padronizados para avaliar a corrosão, incluindo classificação visual, medição da profundidade de pites e testes de imersão em laboratório.

Como Interpretar os Resultados

Após coletar as observações, é hora de compreender o que você vê. Utilize a tabela abaixo para relacionar os sinais comuns às causas prováveis e próximos passos práticos:

| Observação | Causa Provável | Ação Sugerida |

|---|---|---|

| Superfície em pó branco, aparência fosca | Oxidação geral, corrosão inicial | Limpeza, monitoramento, aplicação de revestimento protetor |

| Pites ou pequenos orifícios | Corrosão por pites (cloreto, água parada) | Remover depósitos, tratar, melhorar drenagem |

| Marcas filamentosas sob a tinta | Corrosão filiforme (umidade sob revestimento) | Remover revestimento, limpar, reaplicar com selante adequado |

| Corrosão em torno de fixadores/juntas | Ataque galvânico, perda de isolamento | Verificar isolamento, substituir por fixadores isolados |

| Rachaduras, bordas levantadas | Corrosão intergranular ou por tensão | Avaliar gravidade, consultar engenharia para reparo |

| Alumínio enferrujado ou manchas marrons | Partículas de ferro incrustadas, contaminação | Remover, limpar completamente, monitorar de perto |

| Falta de brilho persistente ou "oxidado de alumínio" | Oxidação superficial, exposição atmosférica | Polir, limpar, considerar acabamento protetor |

- Inspecionar todas as superfícies, incluindo juntas e fixadores ocultos, a cada 6–12 meses ou após eventos climáticos graves.

- Registre as observações com data, local e gravidade para acompanhamento de tendências (veja modelo de registro abaixo).

- Utilize padrões da indústria (como guias ASTM para corrosão por pites e corrosão em frestas) para estabelecer benchmarks e priorizar reparos.

Modelo de Registro de Inspeção: Data: __________ | Local: __________ | Observação: __________ | Severidade (Baixa/Média/Alta): __________ | Ação Tomada: __________

Detecção precoce de corrosão no alumínio—seja ela por pitting, filiforme ou simples escurecimento do alumínio—preserva o acabamento superficial e a resistência estrutural. Inspeções regulares baseadas em normas são a melhor ferramenta para reduzir custos ao longo do ciclo de vida e prevenir falhas inesperadas.

Em seguida, vamos abordar passos práticos de limpeza e remediação, para que você saiba exatamente como tratar o alumínio corroído e restaurar sua proteção antes que o dano se agrave.

Procedimentos de Remediação para Limpar e Restaurar Alumínio

Limpeza e Preparação da Superfície Passo a Passo

Quando você notar áreas opacas, pó branco ou pitting no alumínio, é hora de agir antes que o dano se espalhe. Está se perguntando como remover a corrosão do alumínio sem danificar o metal? Aqui está uma abordagem prática, passo a passo, para limpar o alumínio corroído e prepará-lo para proteção de longo prazo—seja em uma churrasqueira de quintal, corrimão marítimo ou painel industrial.

- Isole a área: Se possível, remova a parte afetada ou cubra os materiais ao redor. Isso evita contaminação cruzada e torna a limpeza mais segura e eficaz.

- Limpeza inicial: Use uma escova macia ou pano para remover a sujeira e detritos soltos. Para limpeza geral, misture sabão neutro para louças com água morna e esfregue suavemente a superfície. Evite esponjas duras ou abrasivas em alumínio anodizado ou revestido.

- Tratamento de manchas e oxidação: Para manchas persistentes ou marcas de alumínio, prepare uma pasta com bicarbonato de sódio e água. Aplique com uma esponja não abrasiva e esfregue levemente. Para oxidação visível (pó branco ou cinza), utilize uma solução com partes iguais de vinagre branco ou suco de limão e água. Passe sobre a área afetada um pano macio embebido na solução e, em seguida, enxágue abundantemente.

- Tratamento de corrosão mais profunda: Se houver pitting ou corrosão por fresta, utilize uma almofada abrasiva não tecida (nunca lã de aço ou escovas de arame) para remover cuidadosamente os produtos de corrosão. Seja gentil — esfregar com força pode danificar a camada protetora de óxido ou deixar arranhões que convidem a futuras corrosões (AvalonKing) .

- Enxaguar e secar: Enxágue sempre abundantemente com água limpa após qualquer limpeza ou tratamento químico. Seque com um pano de microfibra para evitar manchas de água e corrosão sob o filme.

- Verifique e repita, se necessário: Se a corrosão persistir, repita os passos acima ou considere um tratamento comercial para corrosão de alumínio. Siga as instruções do fabricante para todos os produtos.

- Polido ou protegido: Após a limpeza, aplique um polidor ou cera para alumínio para restaurar o brilho e adicionar uma camada protetora temporária. Para itens que necessitem de proteção de longo prazo ou repintura, garanta que a superfície esteja completamente limpa e seca antes de prosseguir.

Reparo de Pitting e Fresta

A corrosão ativa e por crenas requer cuidados extras. Após remover os depósitos visíveis, inspecione a área em busca de irregularidades ou pontos escuros remanescentes. Estes podem necessitar de leve abrasão com uma esponja não abrasiva. Para cavidades profundas, pode ser necessário preencher e lixar antes da reaplicação da camada protetora ou pintura. Confirme sempre a compatibilidade dos preenchedores e revestimentos com a liga de alumínio utilizada.

Prontidão para Revestimento e Anodização

Planeja reaplicar revestimento ou anodizar? A preparação da superfície é crítica. Remova todos os vestígios de corrosão, manchas e resíduos de limpeza. Para alumínio industrial ou estrutural, siga os tratamentos superficiais recomendados, como leve ataque ácido ou tratamento com zinco, se exigido pelo sistema de revestimento (Acabamento e Revestimento) . Consulte sempre a ficha técnica do fornecedor do revestimento para garantir boa adesão e durabilidade a longo prazo.

- Faça: Teste a solução de limpeza em uma pequena área pouco visível antes da aplicação completa.

- Faça: Utilize apenas esponjas não abrasivas e produtos de limpeza suaves, a menos que indicado de outra forma pelo fabricante.

- Não faça: Utilize lã de aço, escovas de arame ou produtos químicos agressivos que possam arranhar ou degradar a camada protetora.

- Não faça: Evite enxaguar – resíduos de produtos de limpeza podem causar corrosão ou manchas adicionais.

Sempre enxágue e seque completamente após a limpeza – a umidade retida é uma causa comum de corrosão sob a película e pode desfazer o seu trabalho cuidadoso.

Seguindo estas etapas, você removerá com segurança a corrosão do alumínio, restaurará sua aparência e preparará o terreno para uma proteção eficaz a longo prazo. Tratar o alumínio corroído não se trata apenas de aparência – é uma forma de prolongar a vida útil e o desempenho do seu investimento. Em seguida, exploraremos como a escolha da liga e os revestimentos protetores podem tornar a manutenção futura ainda mais fácil.

Guia de Seleção de Ligas para Resistência à Corrosão

Tendências de Corrosão por Série

Escolher a liga de alumínio correta pode parecer esmagadora, especialmente quando você começa a considerar resistência à corrosão, resistência mecânica e soldabilidade. Mas aqui está a boa notícia: com um entendimento básico das séries de ligas, você poderá reduzir rapidamente suas opções e evitar erros custosos. Seja construindo um corrimão marinho, um vaso sob pressão ou um acabamento decorativo, a escolha certa começa com o conhecimento de como cada série se comporta em condições reais.

| Série de liga | Resistência à corrosão | Aplicações típicas |

|---|---|---|

| 1xxx (Alumínio puro) | Muito elevado | Condutores elétricos, tanques químicos, painéis decorativos |

| 2xxx (Ligado com Cobre) | Baixa | Aeroespacial, peças de alta resistência (geralmente necessita revestimento) |

| 3xxx (Ligado com Manganês) | Boa | Panelas, frigideiras, trocadores de calor, latas de bebidas |

| 5xxx (Ligado com Magnésio) | Excelente (mesmo marinho) | Construção naval, tanques de armazenamento, vasos sob pressão, estruturas marítimas |

| 6xxx (Magnésio e Silício) | Moderado a Bom | Extrusões, perfis arquitetônicos, estruturas de uso geral |

| 7xxx (Liga de Zinco) | Baixo a moderado | Aeroespacial, aplicações de alta resistência |

Escolha de ligas para o ambiente

Vamos tornar isso prático. Imagine que você esteja selecionando material para um casco de barco ou cais. Neste caso, alumínio resistente à corrosão é essencial — então você escolheria uma liga da série 5xxx, como 5083 ou 5086, que resiste bem à água salgada e à soldagem. Por outro lado, se você precisar de alta resistência para peças aeroespaciais, mas puder utilizar revestimentos e cuidados extras, uma série 2xxx ou 7xxx pode ser adequada.

- série 1xxx: Melhor quando a máxima resistência à corrosão do alumínio e condutividade elétrica são mais importantes do que resistência mecânica.

- série 3xxx: Boa para processamento de alimentos, acabamento automotivo e trocadores de calor — onde conformabilidade e resistência moderada à corrosão são fundamentais.

- série 5xxx: Ideal para aplicações marítimas e externas exigentes; altamente soldável e oferece a melhor resistência à corrosão entre as ligas comuns.

- série 6xxx: Popular para extrusões arquitetônicas e estruturais; equilibra resistência, usinabilidade e resistência moderada — pense em molduras de janelas ou corrimãos.

- série 2xxx & 7xxx: Utilize apenas quando precisar de alta resistência e puder proteger a superfície com revestimentos ou chapas, já que estas ligas possuem menor resistência à corrosão.

Equilíbrio entre Resistência e Durabilidade

Parece complicado? Aqui está uma referência rápida para ajudá-lo a decidir:

- Para marinho ou água salgada: Escolha a série 5xxx para máxima resistência à corrosão (por exemplo, 5083, 5086, 5456).

- Para estrutural ou arquitetônico: Série 6xxx (como 6061) equilibra usinabilidade, soldabilidade e resistência moderada.

- Para decorativos ou elétrico: Série 1xxx ou 3xxx para alta condutividade e maleabilidade.

- Para alta resistência : Série 2xxx ou 7xxx, mas somente com proteção superficial.

- Sempre associe a escolha da liga ao ambiente e ao método de união — juntas soldadas podem exigir uma liga diferente daquelas usadas em montagens aparafusadas.

A liga de alumínio mais resistente à corrosão não terá bom desempenho se o projeto acumular água ou for combinado com metais incompatíveis — sempre considere o ambiente e os detalhes da montagem em conjunto com a seleção da liga.

Ao compreender as compensações e usos típicos de cada série de ligas, você poderá selecionar o alumínio com confiança — independentemente de sua prioridade ser a resistência à corrosão do alumínio, soldabilidade ou resistência estrutural. Em seguida, compararemos acabamentos e revestimentos protetores, para que você possa aumentar ainda mais a durabilidade e atender às necessidades do seu projeto.

Métodos de Proteção Comparados

Escolher o Método de Proteção Correto

Ao investir em alumínio para corrimãos externos, painéis arquitetônicos ou ferragens marítimas, a grande questão frequentemente é: qual método de proteção é o melhor? O alumínio é à prova de ferrugem por si só, ou precisa de ajuda extra? A verdade é que, embora o alumínio seja naturalmente resistente à corrosão graças à sua camada de óxido, condições do mundo real — como abrasão, névoa salina e poluição — podem degradar essa barreira. Por isso, a proteção superficial é essencial para maximizar a vida útil e a aparência do seu projeto.

| Método de proteção | Como funciona | Aparência | Durabilidade | Manutenção | Melhores Usos |

|---|---|---|---|---|---|

| Anodização (Tipo II/III) | Espessa eletroquimicamente a camada de óxido de alumínio; essencial ao metal | Metálico, pode ser claro ou tingido | Alta (especialmente anodização dura); resistente à abrasão e intempéries | Baixa; pode ser renovada com a limpeza | Portas, vitrines, marítimo, superfícies de alto tráfego |

| Pintura (Líquida/PVDF) | Resina orgânica forma uma película colorida e protetora | Ampla variedade de cores, fosca ou brilhante | Média a alta (depende da resina/tipo) | Média; repintura necessária se a película falhar} | Painéis arquitetônicos, telhados, acabamentos decorativos |

| Revestimento em pó | Camada de resina termofundida, mais espessa que tinta | Cores intensas, várias texturas | Alta (especialmente resistência à abrasão/impacto) | Baixa a Média; retoques para lascas/arranhões | Móveis externos, corrimãos, peças industriais |

| Revestimentos de conversão (ex.: PEO, galvanização EN) | Processo químico ou de plasma cria camada cerâmica/de níquel | Cerâmica fosca, metálica ou acinzentada | Muito Alta (especialmente PEO para desgaste/corrosão) | Baixa; duradoura, difícil de retrabalhar | Peças do motor, eletrônicos, ambientes agressivos |

| Selantes e Filmes de Barreira | Revestimentos flexíveis ou fitas selam juntas, bordas ou fixadores | Incolor ou colorido, geralmente oculto | Variável; depende da exposição | Inspeção/substituição periódica | Juntas, costuras, sob fixadores |

Anodização, Pintura ou Pó?

Então, como decidir? Imagine que você está construindo uma loja: a anodização é frequentemente escolhida por seu aspecto metálico, resistência à abrasão e baixa manutenção — ideal para portas e corrimãos de alto tráfego. Para fachadas ou coberturas onde a consistência de cor e resistência UV são importantes, a pintura PVDF é o padrão ouro, oferecendo excelente durabilidade e uma ampla paleta de cores. A pintura eletrostática se destaca quando você deseja um acabamento resistente e vibrante para móveis ou peças industriais, sendo especialmente eficaz na resistência a impactos e abrasão.

Revestimentos de conversão como oxidação eletrolítica de plasma (PEO) ou niquelação química são ideais para condições extremas de desgaste ou ambientes químicos agressivos — pense em blocos de motor ou eletrônicos. Para juntas e fixadores, selantes e filmes de barreira oferecem proteção localizada onde revestimentos podem ser comprometidos.

Revestimentos de Conversão e Selantes

Você pode se perguntar se esses acabamentos tornam o alumínio à prova d'água. Embora nenhum revestimento consiga tornar o alumínio 100% à prova d'água em todas as situações, um acabamento bem escolhido — combinado com um projeto inteligente — pode tornar o alumínio resistente à ferrugem para a maioria das aplicações práticas. A chave é associar o método ao ambiente e ao desgaste esperado. Por exemplo, revestimentos PEO oferecem dureza semelhante à cerâmica e desempenho superior contra corrosão do alumínio, especialmente onde abrasão e ataque químico são ameaças (Keronite) .

- Anodizado para abrasão e aparência metálica

- Tinta (PVDF) para cor, estabilidade UV e reparabilidade

- Pólvora para resistência a impactos e abrasão

- Revestimentos de conversão para zonas de alto desgaste e alta corrosão

- Selantes/barreiras em juntas, fixadores e bordas cortadas

O preparo da superfície é essencial—independentemente do método, uma superfície limpa e bem preparada é o fator #1 para o sucesso da aplicação e proteção duradoura contra a oxidação do alumínio.

Em resumo, embora o alumínio oxidado seja naturalmente resistente, escolher o acabamento correto faz toda a diferença quando durabilidade, estética e manutenção são importantes. Em seguida, concluiremos com um plano de ação para a aquisição de extrusões de qualidade que coloquem essas estratégias de proteção em prática.

Aquisição e Construção de Extrusões de Alumínio Resistentes à Corrosão

Da Compreensão à Ação

Agora que você conhece os fatos—se o alumínio enferruja, se o alumínio enferruja na água e como prevenir problemas de alumínio e ferrugem—qual é o próximo passo? O verdadeiro valor está em aplicar esse conhecimento aos seus projetos. Seja na aquisição de extrusões para uso automotivo, arquitetônico ou marinho, o caminho para um desempenho duradouro sempre depende de três prioridades:

- Escolha a liga e o acabamento corretos: Combine sua liga de alumínio e tratamento de superfície com o ambiente e a exposição esperada. Nem todas as extrusões são iguais — aplicações marinhas, automotivas e externas exigem alta resistência à corrosão e o acabamento protetor adequado.

- Projete para drenagem e isolamento: Certifique-se de que suas montagens promovam o escoamento da água, evitem frestas e utilizem materiais de isolamento nas juntas para prevenir a corrosão entre alumínio e aço. Lembre-se, detalhes de projeto como furos de drenagem e arruelas não condutivas são sua primeira defesa contra ataques galvânicos.

- Comprometa-se com inspeção e limpeza: Verificações e manutenção regulares — especialmente após exposição à umidade ou sal — permitem identificar problemas antes que se agraverem. Mesmo a melhor proteção pode ser comprometida se for ignorada ao longo do tempo.

Lista de verificação para construções resistentes à corrosão

Pronto para aplicar estes princípios na prática? Utilize esta lista de verificação priorizada para garantir que seu próximo projeto seja construído para durar:

- Avalie o ambiente: É marinho, industrial ou exposto a molhagem frequente? Zonas de alto risco exigem cuidados extras e a liga adequada.

- Verifique a compatibilidade dos fixadores: O aço inoxidável reage com o alumínio na sua aplicação? Utilize materiais de isolamento para evitar a corrosão entre o aço inoxidável e o alumínio nas junções.

- Escolha a melhor proteção: Anodização, revestimento em pó ou conversão de revestimentos – escolha o que melhor se adapta ao seu ambiente e expectativas de manutenção.

- Planeje o drenamento: Incorpore inclinações, furos de drenagem e evite áreas onde a água possa acumular. Um bom drenamento é a maneira mais fácil de prevenir a corrosão do alumínio em ambientes com água.

- Agende inspeções regulares: Registre os resultados, limpe as superfícies e trate qualquer sinal de corrosão prontamente.

Onde Comprar Extrusões de Qualidade

Quando a confiabilidade e a resistência à corrosão são indispensáveis, a origem dos materiais importa tanto quanto o projeto. Abaixo, uma tabela comparativa destaca os principais fornecedores, com foco em soluções projetadas para controle de corrosão:

| Fornecedor | Principais Características | Controle de Corrosão | Melhor para |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | Automotivo, certificado IATF 16949, integrado DFM, CNC, tratamentos superficiais | Anodização avançada, eletroforese, fosfatização, galvanização para ambientes agressivos | Automotivo, alto desempenho, perfis especiais |

| Bonnell Aluminum | Fabricação personalizada, ampla variedade de acabamentos | Revestimentos protetores, experiência marítima e industrial | Construção, OEM, automotivo |

| Perfis de Alumínio APEL | Flexibilidade de projeto, alta resistência à corrosão | Opções de acabamento para aplicações marítimas e solares | Construção, transporte, solar |

| TSLOTS da Bonnell | Perfis modulares fabricados nos EUA | Revestimentos em pó duráveis, montagem fácil | Proteção de máquinas, postos de trabalho |

A conclusão mais importante: o ambiente e suas decisões de projeto — não apenas o material — determinam se o alumínio e a ferrugem se tornarão um problema. Invista na liga correta, no acabamento e nos detalhes de montagem para garantir que seus componentes permaneçam fortes e atraentes por anos.

Com estes passos, você responderá com confiança perguntas como "o alumínio enferruja ao ar livre" ou "o alumínio enferruja na água" — e, mais importante, evitará problemas antes que eles surjam. Para perfis projetados que abordem drenagem, isolamento galvânico e qualidade do acabamento desde o início, considere Shaoyi Metal Parts Supplier como seu parceiro de confiança para soluções em alumínio inteligentes contra corrosão.

Perguntas Frequentes Sobre Corrosão do Alumínio

1. O alumínio pode enferrujar como o aço ou o ferro?

O alumínio não enferruja porque a ferrugem é específica para metais à base de ferro. Em vez disso, o alumínio forma uma fina camada de óxido que o protege contra corrosão adicional. No entanto, em ambientes agressivos, essa camada pode se degradar, levando à corrosão, mas não à ferrugem tradicional.

2. Quais ambientes causam corrosão no alumínio mais rapidamente?

O alumínio corroí mais rapidamente em ambientes com alta umidade, exposição ao sal ou produtos químicos agressivos. Ambientes costeiros, marinhos e industriais, bem como áreas com drenagem inadequada ou contato frequente com sais de degelo, aumentam o risco de corrosão ao degradar a camada protetora de óxido.

3. Como evitar a corrosão galvânica entre o alumínio e outros metais?

Para prevenir a corrosão galvânica, isole sempre o alumínio de outros metais dissimilares, como aço inoxidável ou cobre, utilizando arruelas não condutoras, juntas ou revestimentos. Projete as junções para evitar acúmulo de umidade e utilize fixadores compatíveis para reduzir o risco de corrosão nos pontos de contato.

4. Quais são os melhores tratamentos superficiais para proteger o alumínio contra corrosão?

Os tratamentos superficiais eficazes incluem anodização, revestimento em pó, pintura e revestimentos de conversão. Esses métodos reforçam a camada natural de óxido, oferecendo proteção adicional contra umidade, sal e abrasão, especialmente em ambientes exigentes, como aplicações automotivas ou marítimas.

5. Por que o serviço de perfis de alumínio automotivo da Shaoyi é ideal para aplicações propensas à corrosão?

O serviço da Shaoyi integra tratamentos superficiais avançados, como anodização, eletroforese e galvanização, que aumentam significativamente a resistência do alumínio à corrosão. Seu processo certificado pela IATF 16949 garante qualidade e confiabilidade, tornando suas peças adequadas para aplicações automotivas e outros cenários de uso severo.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —