SPC e Cpk Explicados: Dominando o Controle de Capacidade do Processo

RESUMO

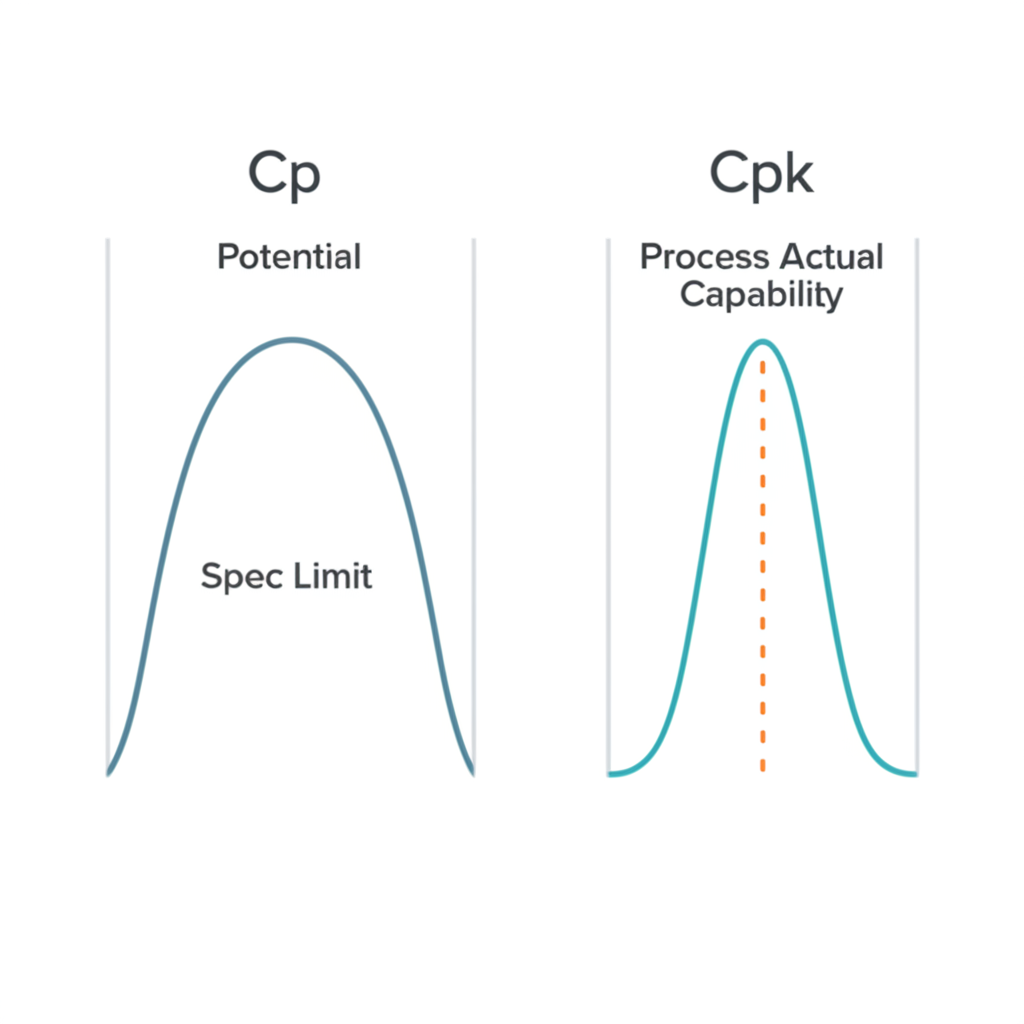

O Controle Estatístico de Processos (SPC) é uma metodologia de controle de qualidade que utiliza ferramentas estatísticas para monitorar, controlar e melhorar um processo. Dentro do SPC, Cp e Cpk são índices cruciais que medem a capacidade de um processo produzir saídas dentro dos limites de especificação pré-definidos. Cp mede a capacidade potencial assumindo que o processo esteja perfeitamente centralizado, enquanto Cpk fornece uma imagem mais realista ao considerar o quão centralizado o processo realmente está.

Fundamentos do Controle de Qualidade: O Que É o Controle Estatístico de Processos (SPC)?

O Controle Estatístico de Processos (SPC) é uma metodologia fundamental na gestão moderna da qualidade que utiliza técnicas estatísticas para monitorar e controlar um processo. Seu objetivo principal é garantir que os processos operem em seu potencial máximo para produzir produtos e serviços conformes. Ao analisar dados em tempo real, o SPC ajuda fabricantes e prestadores de serviços a distinguir entre variações naturais e inerentes ao processo (causas comuns) e variações decorrentes de problemas específicos e identificáveis (causas especiais).

A importância do SPC reside em sua abordagem proativa à qualidade. Em vez de inspecionar produtos acabados e descartar defeitos — um método reativo e oneroso — o SPC foca no controle do próprio processo. Isso evita que defeitos ocorram desde o início, resultando em reduções significativas de desperdícios, sucata e retrabalho. De acordo com informações da Boyd Corporation , um dos principais objetivos do CEP é identificar e separar as causas naturais de variação das causas especiais que podem ser controladas ou eliminadas, melhorando assim a precisão e a exatidão. Esse poder preditivo permite que as organizações otimizem o tempo de produção e os materiais, criando, em última análise, produtos de maior qualidade de forma mais eficiente.

Dentro da estrutura abrangente do CEP, utiliza-se um conjunto de ferramentas poderosas conhecidas como índices de capacidade do processo para quantificar o desempenho. Esses índices fornecem uma maneira objetiva de avaliar quão bem um processo atende aos seus limites de especificação, definidos pelos requisitos do cliente. Os mais fundamentais são o Índice de Capacidade do Processo (Cp) e o Índice de Capacidade do Processo (Cpk). Essas métricas traduzem dados complexos do processo em um único número compreensível, oferecendo uma visão clara da saúde do processo e preparando o terreno para melhorias direcionadas.

Definindo Capacidade do Processo: Cp Explicado

O Índice de Capacidade do Processo (Cp) é uma métrica simples que mede a potencial capacidade de um processo em atender suas especificações. Ele responde a uma pergunta simples: se o processo estivesse perfeitamente centralizado entre seus limites superior e inferior de especificação, sua variação natural caberia dentro desses limites? O Cp é calculado comparando a largura total da especificação (a voz do cliente) com a variação natural ou dispersão do processo (a voz do processo).

Uma analogia útil é estacionar um carro em uma garagem. A largura da porta da garagem representa os limites de especificação (Limite Superior de Especificação, LSE, e Limite Inferior de Especificação, LIE), e a largura do carro representa a dispersão do processo. O índice Cp informa se o carro é suficientemente estreito para passar pela porta da garagem, sem considerar se o motorista está alinhado com o centro da abertura. Um valor elevado de Cp significa que o carro é muito mais estreito do que a garagem, indicando que o processo tem baixa variação e alto potencial para produzir peças conformes.

No entanto, o Cp sozinho pode ser enganoso porque ignora completamente a média do processo. Um processo poderia ter um valor de Cp excelente, sugerindo que sua variação é pequena, mas se sua média estiver deslocada para um dos lados, ainda assim produzirá um grande número de defeitos. Conforme observado por PresentationEZE , usar apenas o Cp pode ser enganoso, mas fornece uma boa indicação do potencial máximo do processo. Portanto, o Cp é melhor utilizado como ponto de partida e sempre em conjunto com seu par mais informativo, o Cpk.

Levando em Conta a Realidade: Explicação do Cpk

Desempenho de um processo, levando em consideração sua centralização. O Cpk avalia o quão próximo a média do processo está dos limites de especificação, fornecendo uma avaliação muito mais realista da capacidade. Ele essencialmente ajusta o valor do Cp para qualquer desvio fora do centro na distribuição do processo. Isso torna o Cpk uma ferramenta essencial para compreender a qualidade real da produção. real enquanto o Cp mede o potencial, o Índice de Capacidade do Processo (Cpk) mede o

Voltando à analogia com o carro e a garagem, o Cpk informa não apenas se o carro é estreito o suficiente para caber (como o Cp), mas também se o motorista o centralizou corretamente para evitar arranhar os lados. Se o carro estiver perfeitamente centralizado, os valores de Cp e Cpk serão idênticos. No entanto, se o carro for dirigido mais próximo de um dos lados da porta da garagem, o valor de Cpk será menor que o de Cp, refletindo o risco aumentado de produzir um defeito (arranhar a parede). O Cpk é calculado medindo a distância entre a média do processo e o limite de especificação mais próximo, representando efetivamente o pior cenário possível.

O termo Cpk significa Índice de Capacidade do Processo, sendo o 'k' frequentemente considerado um fator que representa o centralização do processo. Ele quantifica o quanto a média do processo se desviou do ponto central ideal entre os limites de especificação. Por fornecer uma imagem mais completa, o Cpk tornou-se uma das métricas mais amplamente utilizadas no controle de qualidade. Ele responde à pergunta crucial: o processo é consistente (baixa variação) e está no alvo (bem centralizado)?

Aplicação Prática: Como Interpretar os Valores de Cp e Cpk

Traduzir os valores de Cp e Cpk em insights acionáveis é o objetivo final da análise de capacidade do processo. Esses números não são apenas estatísticas abstratas; são indicadores diretos da saúde e do risco do processo. Um processo deve ser estável e estar em um estado de controle estatístico antes que esses índices possam ser interpretados com confiança. Uma vez confirmada a estabilidade, faixas específicas de valores servem como referências padrão da indústria para o desempenho.

Compreender esses parâmetros ajuda as organizações a priorizar esforços de melhoria e gerenciar eficazmente os riscos de qualidade. Abaixo está uma análise dos valores comuns de Cpk e seus significados práticos:

- Cpk < 1,00: O processo não é capaz. A dispersão do processo é maior que os limites de especificação, ou está tão descentralizado que está produzindo peças não conformes. Essa situação exige investigação imediata e ação corretiva.

- Cpk = 1,00: O processo é apenas marginalmente capaz. Isso significa que a variação do processo se encaixa exatamente dentro da largura de especificação, sem margem para erros. Qualquer pequena alteração na média do processo resultará em defeitos. Esse nível de desempenho geralmente é considerado inaceitável.

- Cpk entre 1,00 e 1,33: O processo é considerado marginalmente capaz, mas requer controle e monitoramento rigorosos. Embora aceitável para algumas aplicações, ainda existe um risco significativo de produção de defeitos.

- Cpk ≥ 1,33: O processo é capaz. Este é um requisito mínimo comum em muitas indústrias e indica uma margem de segurança saudável entre a saída do processo e os limites de especificação. Na Boyd, um Cpk de 1,33 ou superior é um alvo comum para seus clientes de moldagem por injeção.

- Cpk ≥ 1,67: O processo possui excelente capacidade. Este nível é frequentemente exigido para características críticas à qualidade, especialmente em indústrias como automotiva ou aeroespacial, onde a segurança é primordial. Alcançar este nível reduz significativamente o risco de defeitos.

Para indústrias com demandas rigorosas de qualidade, como a fabricação automotiva, alcançar um Cpk elevado é indispensável. Fornecedores neste setor devem demonstrar controle robusto de processos para atender padrões como o IATF 16949. Por exemplo, empresas que fornecem serviços especializados como forjamento personalizado da Shaoyi Metal Technology dependem desses métodos rigorosos de controle de qualidade para garantir que cada componente atenda às especificações precisas, desde pequenos lotes até produção em massa.

Uma Perspectiva Mais Amplia: Entendendo Pp e Ppk

Enquanto Cp e Cpk são essenciais para compreender a capacidade potencial de um processo com base em dados de curto prazo, outro par de índices — Pp e Ppk — oferece uma visão do desempenho global de longo prazo. A diferença principal está na forma como a variação do processo (desvio padrão) é calculada. Cp e Cpk utilizam a variação 'dentro do subgrupo', que reflete o potencial natural e de curto prazo de um processo. Em contraste, Pp e Ppk utilizam a variação 'global', que captura todas as flutuações do processo ao longo de um período mais longo, incluindo alterações e desvios entre subgrupos.

Essencialmente, Cp e Cpk prevêem a capacidade futura, assumindo que o processo permaneça estável. Pp e Ppk avaliam o desempenho histórico, respondendo à pergunta: "Como o processo realmente se comportou ao longo do tempo?" Em um processo perfeitamente estável, os valores de Cpk e Ppk serão muito próximos. No entanto, se um processo for instável e sofrer variações, o valor de Ppk será significativamente menor que o de Cpk, indicando que o desempenho de longo prazo não atingiu seu potencial de curto prazo. Essa divergência entre os dois índices é uma ferramenta poderosa para identificar variações especiais que possam estar impactando o processo ao longo do tempo.

Pense da seguinte forma: Cpk é como uma foto da velocidade máxima de um velocista, enquanto Ppk é a sua velocidade média durante uma maratona inteira. Ambas as métricas são valiosas, mas contam histórias diferentes. Cpk é usado para qualificar um processo e avaliar seu potencial, enquanto Ppk é usado para verificar seu desempenho real de longo prazo.

Perguntas Frequentes

1. O que é SPC e Cpk?

O Controle Estatístico de Processos (SPC) é uma ampla metodologia de controle de qualidade que utiliza ferramentas estatísticas para monitorar e gerenciar um processo. O Cpk, ou Índice de Capacidade do Processo, é uma métrica específica dentro do SPC que mede quão bem um processo pode produzir saídas dentro dos seus limites de especificação, levando em conta também o quanto o processo está centralizado. Um valor de Cpk igual ou superior a 1,33 é geralmente considerado capaz.

o que significa Cpk no SPC?

Cpk significa Índice de Capacidade do Processo. É uma evolução do índice Cp, que apenas mede a capacidade potencial (dispersão). O 'k' em Cpk é um fator que leva em conta a centralização da média do processo em relação aos limites de especificação. Ele fornece uma medida mais realista da capacidade de um processo produzir peças consistentemente dentro dos requisitos do cliente.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —