Lendo um FAIR: Seu Método Passo a Passo para Verificação de Qualidade

RESUMO

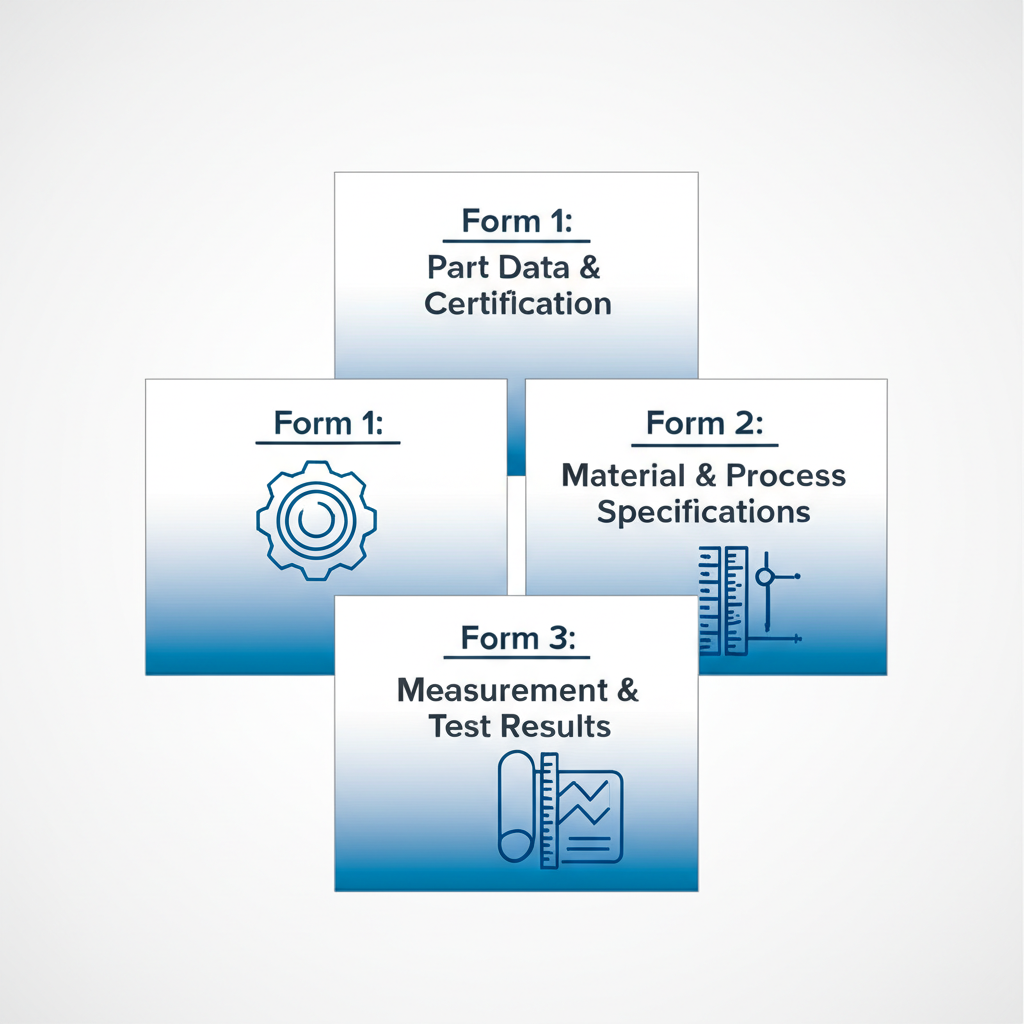

Um Relatório de Inspeção do Primeiro Artigo (FAIR) é um documento formal de controle de qualidade que comprova que um processo de manufatura pode produzir peças que atendem a todas as especificações de engenharia e projeto. Para interpretar um FAIR corretamente, é necessário analisar sistematicamente seus três formulários principais: Formulário 1 para rastreabilidade da peça, Formulário 2 para certificações de materiais e processos, e Formulário 3 para verificar cada medição em relação aos requisitos de projeto, utilizando um desenho correspondente com balões dimensionais.

Compreendendo o FAI e o FAIR: Objetivo e Fundamentos

Na fabricação, a precisão é fundamental. Antes de iniciar uma produção em larga escala, tanto o comprador quanto o fornecedor precisam ter absoluta confiança de que o processo de fabricação é capaz de produzir peças que atendam a todas as especificações. Este é o objetivo principal de uma Inspeção do Primeiro Lote (FAI). A FAI é um processo detalhado de verificação no qual uma das primeiras peças produzidas é minuciosamente examinada com base em todos os dados de projeto. O resultado documentado desse processo é o Relatório de Inspeção do Primeiro Lote (FAIR).

O FAIR serve como evidência objetiva de que o fornecedor compreendeu todos os requisitos de projeto e que seus processos são suficientemente robustos para uma produção consistente. Para os fornecedores, é uma etapa crítica para validar seus métodos e identificar possíveis desafios de fabricação precocemente. Para os compradores, é uma ferramenta essencial de mitigação de riscos, garantindo que aquilo que foi projetado seja exatamente o que será produzido. Esse processo é especialmente vital em indústrias com padrões rigorosos de qualidade, como aeroespacial, dispositivos médicos e manufatura automotiva. Por exemplo, ao adquirir componentes de alto desempenho, uma inspeção completa de peça inaugural (FAI) é indispensável. Empresas que fornecem serviços personalizados de forjamento para a indústria automotiva dependem de processos como este para garantir que suas peças atendam aos rigorosos padrões da certificação IATF16949.

Uma inspeção completa FAI não é necessária para cada execução de produção, mas é acionada por eventos específicos que possam afetar a forma, ajuste ou função de uma peça. De acordo com as normas do setor, um novo relatório FAI é normalmente exigido nas seguintes circunstâncias:

- Introdução de Peça Nova: Quando uma peça está sendo fabricada pela primeira vez.

- Mudança de Projeto: Qualquer revisão nos desenhos técnicos ou especificações exige um novo FAI para validar as alterações.

- Mudança de Processo: Se o processo de fabricação, equipamento, ferramental ou localização for alterado.

- Mudança de Fornecedor: Quando a produção é transferida para um novo fornecedor ou instalação.

- Interrupção na Produção: Se uma peça não esteve em produção por um período prolongado, geralmente dois anos, é necessário um novo FAI para requalificar o processo.

Em alguns casos, um FAI parcial pode ser suficiente. Para uma alteração de projeto mínima que afete apenas algumas características, a inspeção pode ser limitada apenas a essas características. No entanto, um FAI completo oferece a garantia mais abrangente de qualidade. Você pode saber mais sobre os fundamentos neste guia para FAI/FAIR .

Decodificando as Três Formas Principais de um FAIR (Padrão AS9102)

Embora os formatos de FAIR possam variar, muitas indústrias, especialmente a aeroespacial, padronizaram o relatório com base no padrão AS9102. Essa estrutura divide o relatório em três formulários distintos, cada um com um propósito específico. Compreender esses formulários é essencial para interpretar qualquer FAIR. Acompanhando esses formulários está o desenho com balões, um guia visual essencial para a inspeção.

Desenho com Balões (ou Bubbled Drawing)

Antes de mergulharmos nos formulários, é crucial entender o desenho em balão. Trata-se de um desenho de engenharia em que a cada requisito individual, incluindo dimensões, tolerâncias, notas e especificações, é atribuído um número único encerrado em um círculo (um "balão"). Este número liga directamente o requisito de desenho a um elemento específico do formulário 3, criando um plano de inspecção inequívoco e rastreável.

Formulário 1: Número da parte de contabilidade

Este é o resumo do relatório. A sua função principal é identificar a peça a inspeccionar e assegurar a rastreabilidade. As informações-chave que encontrará no formulário 1 incluem o número da peça, o nome da peça, o número de série e o nível de revisão do desenho. Se a peça for um conjunto, o formulário 1 enumerará também todos os subcomponentes que compõem o produto final. Essencialmente, este formulário responde à pergunta: "Estamos inspecionando a parte correta, no nível de revisão correto, e todas as suas subpartes são contabilizadas?"

Formulário 2: Responsabilidade pelo Produto

O Formulário 2 trata dos "componentes" da peça. Ele documenta todas as matérias-primas, processos especiais e testes funcionais exigidos pelas especificações de projeto. Para cada material utilizado (por exemplo, um grau específico de alumínio), este formulário listará a especificação do material, fornecedor e informações de rastreabilidade, como números de lote térmico. Também inclui quaisquer processos especiais, como tratamento térmico, galvanização ou anodização, juntamente com os fornecedores que os realizaram e referências aos seus certificados de conformidade. Por fim, abrange todos os testes funcionais exigidos e faz referência aos resultados dos testes. Este formulário confirma que a peça foi fabricada com os materiais corretos e recebeu os tratamentos adequados.

Formulário 3: Responsabilidade por Características

Esta é a parte mais detalhada e crítica do FAIR. O Formulário 3 é uma lista abrangente de todas as características identificadas no desenho com balões. Cada item corresponde a um número de balão e inclui o requisito específico (por exemplo, uma dimensão com sua tolerância), o resultado real da medição da peça inspecionada e uma determinação clara de aprovação/reprovação. Também documenta os instrumentos de medição utilizados na inspeção para garantir a rastreabilidade. Este formulário fornece evidências detalhadas, característica por característica, de que a peça física está em conformidade com o desenho de engenharia. Uma análise detalhada desses formulários pode ser encontrada neste guia completo sobre Inspeções de Primeira Peça .

Um Guia Passo a Passo para Ler e Interpretar o Relatório

Ler um relatório de inspeção de primeira peça pode parecer desafiador devido ao seu nível de detalhe, mas uma abordagem sistemática torna o processo gerenciável. O objetivo é verificar se existe uma cadeia completa e ininterrupta de evidências que vá do desenho de projeto até a peça final medida. Siga estes passos para realizar uma revisão minuciosa.

- Inicie com o Formulário 1: Verifique a responsabilidade pela peça. Comece confirmando se todas as informações no Formulário 1 estão corretas. Verifique o número da peça, o nível de revisão e o número de série comparando com seu pedido de compra e com o desenho técnico. Se for um conjunto montado, certifique-se de que o número de cada componente e subcomponente esteja listado. Qualquer discrepância aqui poderá invalidar todo o relatório.

- Revise o Formulário 2: Confirme os materiais e processos. Em seguida, passe para o Formulário 2 para verificar a responsabilidade do produto. Verifique se todos os materiais brutos listados correspondem às especificações no desenho. Procure por certificados de conformidade (CoCs) anexados para cada material e processo especial. Certifique-se de que todos os procedimentos de teste funcional necessários estejam listados e que os relatórios de teste correspondentes estejam incluídos e demonstrem resultados aprovados.

- Confronte o desenho com balões com o Formulário 3. Esta é a etapa mais intensiva. Com o desenho com balões e o Formulário 3 lado a lado, examine cada número de balão sequencialmente. Para cada número, localize a linha correspondente no Formulário 3 e verifique três itens: se o requisito está listado corretamente, se a medição real foi registrada e se o resultado está dentro da tolerância especificada.

- Examinar minuciosamente cada medição. Não se limite a procurar um "Aprovado" na coluna de resultados. Verifique os valores medidos reais. Eles estão consistentemente próximos ao centro da faixa de tolerância, ou estão próximo aos limites? Medições que mal atingem a aprovação podem indicar um processo pouco controlado, que pode sair da tolerância durante a produção em larga escala.

- Verifique a completude. Certifique-se de que cada balão no desenho tenha uma entrada correspondente no Formulário 3. Isso inclui não apenas dimensões, mas também observações no desenho, especificações de material e requisitos de acabamento. Qualquer característica ausente significa que a inspeção está incompleta.

- Identifique e avalie as não conformidades. Se alguma característica for marcada como "Reprovado", trata-se de uma não conformidade. O FAIR deve incluir um número de relatório de não conformidade (NCR) na coluna designada no Formulário 3. Você deve analisar este relatório para compreender o desvio e a disposição proposta (por exemplo, retrabalho, reparo ou sucateamento). A peça não pode ser aceita até que todas as não conformidades sejam adequadamente tratadas e aprovadas.

Erros Comuns e Melhores Práticas para Análise de FAIR

Mesmo com um processo estruturado, erros podem ocorrer durante a elaboração ou revisão de um FAIR. Estar ciente dos erros mais comuns e seguir as melhores práticas pode prevenir escapes de qualidade onerosos e atrasos na produção. Uma análise robusta garante que o processo de FAIR seja realmente agregador de valor, e não apenas um exercício burocrático.

Erros Comuns a Serem Evitados

- Formulários Incompletos: Assinaturas, datas ou campos obrigatórios ausentes podem tornar o relatório inválido para uma auditoria. Todos os campos obrigatórios devem ser preenchidos.

- Certificações Ausentes: Um erro comum é não incluir toda a documentação complementar, como certificados de materiais ou certificados de processos especiais referenciados no Formulário 2.

- Bolhas incorretas: O desenho com bolhas deve ser 100% preciso. Bolhas faltando em características ou notas, ou números de bolhas duplicados, geram confusão e uma inspeção incompleta.

- Ignorar as notas do desenho: Notas gerais em um desenho (por exemplo, "Arredondar todas as arestas vivas") são requisitos e devem ser destacadas com bolhas e verificadas no Formulário 3. Elas são frequentemente ignoradas.

- Resultados de medição vagos: Para verificações por atributo (requisitos sim/não), simplesmente escrever "Aprovado" ou "Conforme" não é suficiente. O relatório deve indicar o que foi verificado, como por exemplo, "Verificou-se que a marcação da peça está presente e legível."

Práticas recomendadas para uma revisão eficaz

- Utilize uma lista de verificação: Elabore uma lista de verificação padrão para seus revisores, garantindo que cada seção do FAIR seja examinada de forma consistente e completa.

- Verificar Calibração da Ferramenta: Verifique se as ferramentas de medição listadas no Formulário 3 possuem datas de calibração válidas. Uma ferramenta fora de calibração invalida as medições que produziu.

- Questionar Resultados Limítrofes: Conforme mencionado, resultados que estão consistentemente na margem do limite de tolerância devem ser um sinal de alerta. Discuta esses resultados com o fornecedor para compreender a capacidade do processo.

- Garantir Rastreabilidade Clara: Você deve ser capaz de rastrear facilmente qualquer característica do desenho até o Formulário 3, e qualquer material ou processo do desenho até o Formulário 2 e seu certificado comprobatório.

- Fornecer Feedback Claro: Se você rejeitar um FAIR, forneça feedback claro e específico sobre o que precisa ser corrigido. Rejeições vagas levam a atrasos e frustração.

Perguntas Frequentes

1. Como você interpreta um relatório de inspeção?

Para interpretar um relatório de inspeção como um FAIR, você compara metodicamente os requisitos de projeto com os resultados reais. Comece verificando os detalhes administrativos (Formulário 1), depois confirme se todos os materiais e processos são certificados (Formulário 2). O cerne da interpretação é verificar cada característica medida no Formulário 3 em relação ao desenho com balões, garantindo que todas as dimensões estejam dentro da tolerância e marcadas como "Pass".

2. O que é um FAIR (Relatório de Inspeção de Primeira Peça)?

Um Relatório de Inspeção de Primeira Peça (FAIR) é o conjunto formal de documentação que comprova que uma peça foi fabricada de acordo com todas as especificações e desenhos técnicos. É uma ferramenta fundamental de controle de qualidade utilizada para validar um processo de fabricação antes da autorização da produção em larga escala, especialmente para peças novas ou revisadas. O relatório padrão consiste em três formulários que detalham a responsabilidade pela peça, produto e características.

3. Como deve ser um bom relatório de inspeção?

Um bom relatório de inspeção é completo, preciso e fácil de seguir. Não contém informações em falta, todas as assinaturas necessárias estão presentes e cada característica do desenho é contabilizada com um resultado claro de medição e de aprovação/recusado. Todos os documentos comprovativos, como as certificações de materiais, estão incluídos e claramente referenciados. Em última análise, uma boa FAIR conta uma história clara de como a peça se adapta a todos os aspectos do seu projeto.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —