Seleção de Graus de Aço para Estampagem Automotiva: Critérios de Engenharia

RESUMO

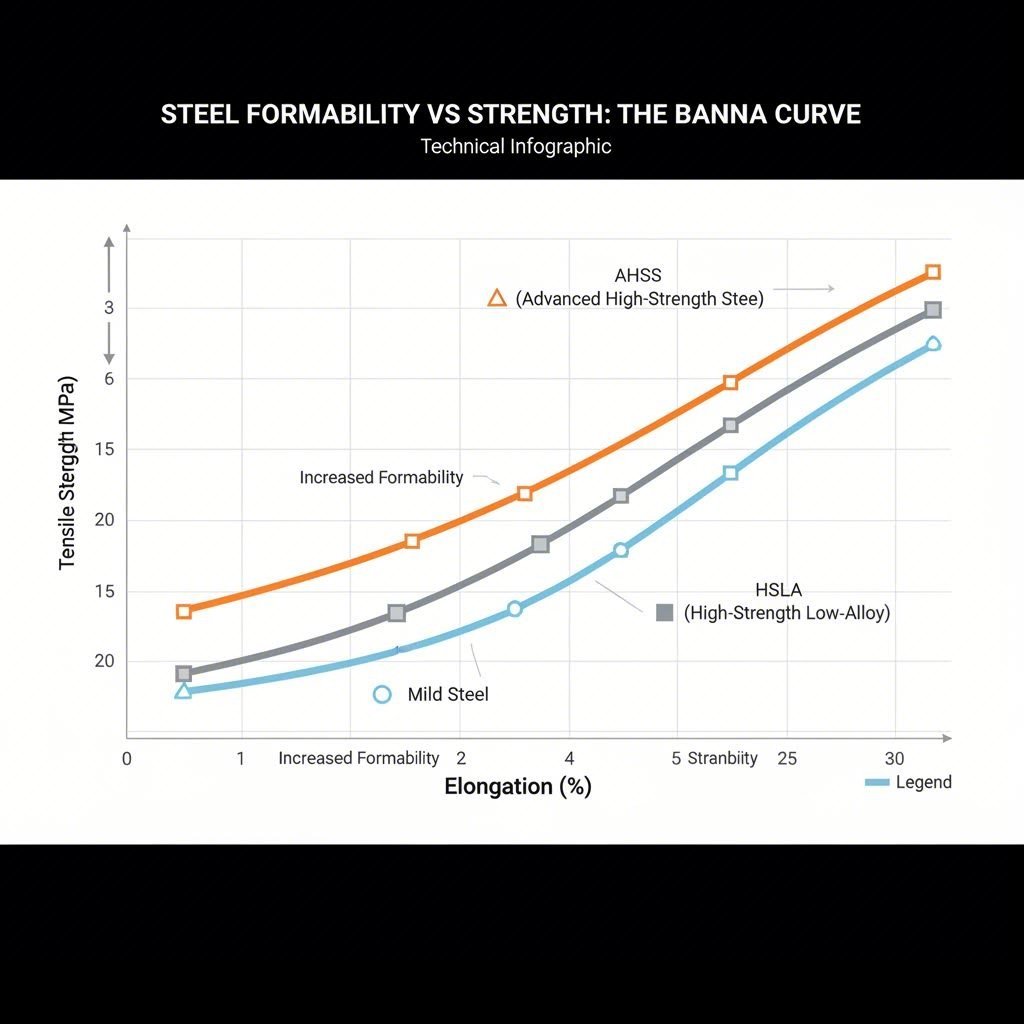

A seleção dos graus de aço ideais para estampagem automotiva exige um equilíbrio preciso entre três variáveis concorrentes: conformabilidade (ductilidade), resistência mecânica (escoamento/tração) e custo de produção. Embora os aços de baixo carbono como o SAE 1008 permaneçam como padrão para painéis visíveis da carroceria devido ao seu acabamento superficial superior, as exigências modernas de segurança têm direcionado a indústria para aços de alta resistência com baixa liga (HSLA) e aços avançados de alta resistência (AHSS) em busca de integridade estrutural. A seleção adequada do material depende fundamentalmente da compreensão dos compromissos entre a capacidade do metal de se alongar sem romper e sua aptidão para absorver energia em colisões.

Fatores Críticos de Seleção: Critérios de Engenharia

Antes de especificar um grau, os engenheiros devem avaliar as propriedades mecânicas do material em relação à geometria e função da peça. O principal compromisso no estampamento automotivo é universalmente reconhecido: à medida que a resistência aumenta, a conformabilidade geralmente diminui. Essa relação inversa determina que os materiais selecionados para peças de estampagem profunda devem priorizar alongamento, enquanto componentes críticos para segurança priorizam a resistência à tração.

Indicadores-chave de desempenho para materiais estampados incluem:

- Resistência à Cedência vs. Resistência à Tração: A resistência à cedência determina o limite da deformação elástica, enquanto a resistência à tração define o ponto de ruptura. Para peças estruturais, um alto limite de escoamento é essencial para evitar deformação permanente sob carga.

- Alongamento (valor-n): O expoente de encruamento (valor-n) indica quão bem o aço distribui a deformação. Valores-n mais altos permitem formas mais complexas sem afinamento ou rasgo localizados.

- Anisotropia (valor-r): Isso mede a resistência do material ao adelgaçamento. Um valor de r alto é essencial para aplicações de estampagem profunda, como cárteres ou tanques de gasolina.

A eficiência de custos também desempenha um papel fundamental. Embora os graus avançados ofereçam redução de peso, muitas vezes exigem prensas de maior tonelagem e revestimentos de ferramentas mais caros para gerenciar o aumento do desgaste. De acordo com Worthy Hardware , compreender esses parâmetros é o primeiro passo para evitar falhas dispendiosas na produção, como fissuras ou retorno elástico excessivo.

Graus Padronizados de Aço Carbono (Os Trabalhadores)

Os aços carbono continuam sendo a espinha dorsal da fabricação automotiva, representando uma porcentagem significativa do peso total do veículo. Esses graus são classificados pelo seu teor de carbono, que influencia diretamente sua dureza e ductilidade.

Aço de Baixo Carbono e Aço Doce (SAE 1008, 1010)

Os aços de baixo carbono, frequentemente chamados de aços doces, normalmente contêm menos de 0,25% de carbono. Graus como SAE 1008 e SAE 1010 são o padrão da indústria para peças visíveis de superfície "Classe A", como paralamas, capôs e painéis de portas. Sua alta ductilidade permite que sejam estampadas em curvas complexas e amplas sem rachar. Além disso, são facilmente soldáveis e pintáveis, tornando-as ideais para a montagem do esqueleto do veículo (BIW).

Aço de Médio e Alto Carbono (SAE 1045, 1095)

À medida que o teor de carbono aumenta, o aço torna-se mais duro e resistente, mas significativamente menos moldável. As qualidades de médio carbono como SAE 1045 são utilizadas em peças que exigem maior resistência ao desgaste, como engrenagens ou suportes. Os aços de alto carbono, como SAE 1095 , funcionam melhor em aplicações que exigem dureza extrema e retenção de forma, como molas ou clipes. Produtos Talan observa que, embora essas qualidades ofereçam durabilidade superior, representam um desafio para o processo de estampagem, frequentemente exigindo múltiplas etapas de conformação ou tratamento térmico.

| Categoria da Qualidade | Qualidades SAE Comuns | Aplicação Automotiva Típica | Característica Principal |

|---|---|---|---|

| Baixo carbono | SAE 1008, 1010, A36 | Painéis de carroçaria, coberturas de chassi | Alta formabilidade, excelente acabamento da superfície |

| Carbono médio | SAE 1045, 1050 | De potência superior a 50 kW | Resistência equilibrada e resistência ao desgaste |

| Alto carbono | SAE 1080, 1095 | Molas, molas de limpeza, molas de fixação | Alta dureza, comportamento de formação frágil |

Aço de alta resistência e avançado (HSLA e AHSS)

Para atender aos mais rigorosos padrões de economia de combustível e às regulamentações de segurança contra colisões, os engenheiros automotivos recorrem cada vez mais a aços de baixa liga de alta resistência (HSLA) e a aços avançados de alta resistência (AHSS). Estes materiais permitem que os fabricantes usem gabaritos mais finos (downgauging) para reduzir o peso sem sacrificar a integridade estrutural.

Aço HSLA obter a sua resistência através de micro-ligação com elementos como o vanádio ou o nióbio. Eles são amplamente utilizados para componentes de chassi, braços de suspensão e reforços. AHSS , incluindo aços de dupla fase (DP) e de plasticidade induzida por transformação (TRIP), oferecem uma relação força/peso ainda mais agressiva, com resistências à tração muitas vezes superiores a 800 MPa.

O processamento destes materiais requer capacidades especializadas. A maior resistência resulta num significativo "springback" - a tendência do metal a voltar à sua forma original após o estampado. Para resolver este problema, é necessário um design avançado de matrizes e linhas de prensagem de alta resistência. Para componentes estruturais complexos, como braços de comando ou sub-estruturas, é essencial estabelecer parcerias com um fabricante capaz de lidar com requisitos de elevado tonelagem. Empresas como Shaoyi Metal Technology a utilização de capacidades de precisão e de pressão até 600 toneladas, certificadas pela IATF 16949, para fornecer eficazmente estes componentes de segurança críticos.

Opções resistentes à corrosão e inoxidáveis

Para componentes expostos a ambientes adversos, como sistemas de escape ou acabamento exterior, a resistência à corrosão torna-se o fator decisivo. Enquanto a galvanização (cobertura de zinco) protege os painéis de aço carbono, aplicações específicas exigem as propriedades inerentes do aço inoxidável.

Aço inoxidável ferrítico (série 400): O grau 409 é a escolha ideal para sistemas de escape de automóveis. Oferece uma resistência à corrosão adequada a um custo inferior ao da série 300 e resiste à oxidação a altas temperaturas. É magnético e tem moderação de formabilidade.

Aço inoxidável austenítico (série 300): O grau 304 oferece uma resistência à corrosão superior e um acabamento não magnético e esteticamente agradável. De acordo com Ferramenta e estampagem de Larson , esta categoria é preferida para acabamentos decorativos, coberturas de rodas e peças onde a ferrugem é inaceitável. No entanto, é mais caro e suscetível a endurecimento, o que pode complicar o processo de estampagem.

Mapeamento de Aplicações: Qual Grau para Qual Parte?

A escolha do material certo depende, em última análise, da localização e da finalidade da peça na arquitetura do veículo. Esta matriz de decisão ajuda a simplificar o processo de selecção:

- Exterior visível (pacotes de pele): A prioridade é a qualidade da superfície e a formabilidade. Uso: Aço com baixo teor de carbono / aços de ferro fundido / aço resistente ao cozimento.

- Caixa de segurança (pilares, trilhos de telhado): A prioridade é a absorção de energia e a protecção contra colisões. Uso: Aço de dupla fase (DP) ou de boro (estampado a quente).

- Chassi e Suspensão: A prioridade é a resistência à fadiga e a durabilidade. Uso: HSLA 350/420.

- Escudos de escape e de calor: A prioridade é a resistência ao calor e à corrosão. Uso: 409 inoxidável ou aço aluminizado.

Ao mapear as propriedades dos materiais para as condições específicas de estresse e ambiente da aplicação, os engenheiros podem garantir a longevidade e o desempenho, controlando os custos de fabricação.

Resumo das estratégias de selecção do aço

A transição de aços leves simples para ligas complexas de várias fases representa a evolução da engenharia automotiva moderna. Os projectos de estampagem bem sucedidos não dependem apenas de escolher uma nota a partir de um gráfico, mas de analisar todo o ciclo de vida do componente, desde a linha de impressão até ao laboratório de testes de colisão. Quer seja otimizando para as exigências de leveza dos veículos elétricos ou a durabilidade robusta dos caminhões comerciais, a qualidade correta de aço serve como a base da segurança e eficiência dos automóveis.

Perguntas Frequentes

1. a) A Comissão Qual é a diferença entre o HSLA e o aço leve na estampação?

O aço HSLA (High-Strength Low-Alloy) é significativamente mais forte do que o aço leve devido à adição de elementos de liga, permitindo peças mais finas e leves. No entanto, o HSLA é menos formável e tem maior resistência, exigindo mais força e compensação precisa do mate em comparação com o aço suave e dúctil usado para painéis de carroçaria de tração profunda.

2. A sua família. Por que é a SAE 1008 preferida para painéis de carroceria de automóveis?

A SAE 1008 é preferida devido à sua excelente formabilidade e qualidade de acabamento da superfície. Seu baixo teor de carbono permite que ele seja desenhado em formas complexas e suaves sem se dividir, e fornece uma superfície consistente para pintura, o que é fundamental para o apelo visual do exterior de um veículo.

3. A sua família. Pode o aço inoxidável ser usado para peças estruturais de automóveis?

Embora o aço inoxidável seja incrivelmente forte e resistente à corrosão, geralmente é muito caro para uso generalizado na gaiola de segurança estrutural em comparação com o AHSS ou o HSLA. É principalmente reservado para sistemas de escape (alta resistência ao calor) e acabamento decorativo (resistência à corrosão), embora algumas aplicações especializadas de alto desempenho possam usá-lo para estrutura.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —