Fabricação Profissional de Chapas Metálicas: Da Matéria-Prima à Peça Acabada

Compreendendo a Fabricação Profissional de Chapas Metálicas

Você já se perguntou o que separa um chassi automotivo impecável de um projeto amador deformado? A resposta está na fabricação profissional de chapas metálicas — um processo industrial baseado em precisão que transforma chapas metálicas planas em componentes complexos e resistentes, utilizados em praticamente todos os setores industriais.

A fabricação profissional de chapas metálicas é o processo industrial de corte, conformação e montagem de chapas metálicas (geralmente com espessura entre 0,5 mm e 6 mm) em peças ou produtos acabados, utilizando equipamentos especializados, técnicas certificadas e fluxos de trabalho controlados por qualidade, que atendem a tolerâncias de engenharia específicas e normas regulamentares do setor.

Diferentemente das abordagens caseiras ou de amadores que dependem de ferramentas manuais básicas e medições aproximadas, este processo industrial exige máquinas avançadas, técnicos qualificados e estrita adesão a especificações internacionais como as normas de tolerância ISO 2768. A diferença é maior do que você imagina — especialmente quando estão em jogo a integridade estrutural, a conformidade com normas de segurança e a durabilidade a longo prazo.

O Que Distingue a Fabricação Profissional

Imagine dobrar uma peça de alumínio na sua oficina em comparação com o mesmo dobramento executado por uma célula robótica com repetibilidade controlada. Os resultados são completamente diferentes. O trabalho profissional oferece:

- Tolerâncias precisas: Medições precisas até frações de milímetro, essenciais para peças que precisam se encaixar perfeitamente

- Integridade do Material: Técnicas adequadas evitam rachaduras, deformações e concentrações de tensão que enfraquecem os componentes acabados

- Certificação de conformidade: Documentação que comprova que as peças atendem aos padrões industriais para aplicações automotivas, aeroespaciais, médicas e de construção

- Repetibilidade consistente: Seja produzindo 10 peças ou 10.000, cada uma delas corresponde às especificações originais

De acordo com TRA-C industrie , o trabalho preciso em chaparia é essencial para setores como automotivo, aeronáutica, processamento de alimentos, ferrovias, nuclear e defesa—indústrias nas quais falhas simplesmente não são uma opção.

O Alicate Industrial da Manufatura Moderna

A fabricação profissional serve como a espinha dorsal da manufatura moderna. Quando se considera que peças em chapa metálica estão presentes em tudo, desde equipamentos hospitalares até sistemas comerciais de climatização, começa-se a entender o porquê da execução de qualidade profissional ser tão importante.

Vale a pena notar a distinção entre a produção de chapas metálicas e a conformação. A produção foca na fabricação em larga escala de chapas metálicas brutas, enquanto a conformação transforma essas chapas em componentes personalizados para aplicações específicas. Os profissionais de conformação preenchem essa lacuna, tomando materiais padronizados e criando soluções adaptadas que atendem a requisitos rigorosos.

Ao longo deste guia, você descobrirá os processos fundamentais que definem uma boa conformação, aprenderá a selecionar os materiais adequados para sua aplicação, compreenderá os princípios de projeto que reduzem custos enquanto melhoram os resultados e explorará como diferentes indústrias aproveitam essas capacidades. Seja você um engenheiro especificando peças, um profissional de compras selecionando fornecedores ou simplesmente curioso sobre como componentes metálicos de precisão são produzidos, este recurso lhe dará o conhecimento fundamental de que precisa.

Processos e Técnicas Fundamentais de Conformação

Então, como uma chapa metálica plana se transforma realmente em um componente de precisão? Essa transformação ocorre por meio de uma sequência cuidadosamente orquestrada de processos — cada um construído sobre o anterior. Compreender essas técnicas ajuda você a se comunicar de forma mais eficaz com os fabricantes e tomar decisões mais inteligentes sobre os requisitos do seu projeto.

A fabricação profissional de chapas metálicas baseia-se em quatro categorias fundamentais de processo: corte, conformação, perfuração e união. Vamos analisar cada uma delas para que você veja exatamente o que acontece no chão de fábrica.

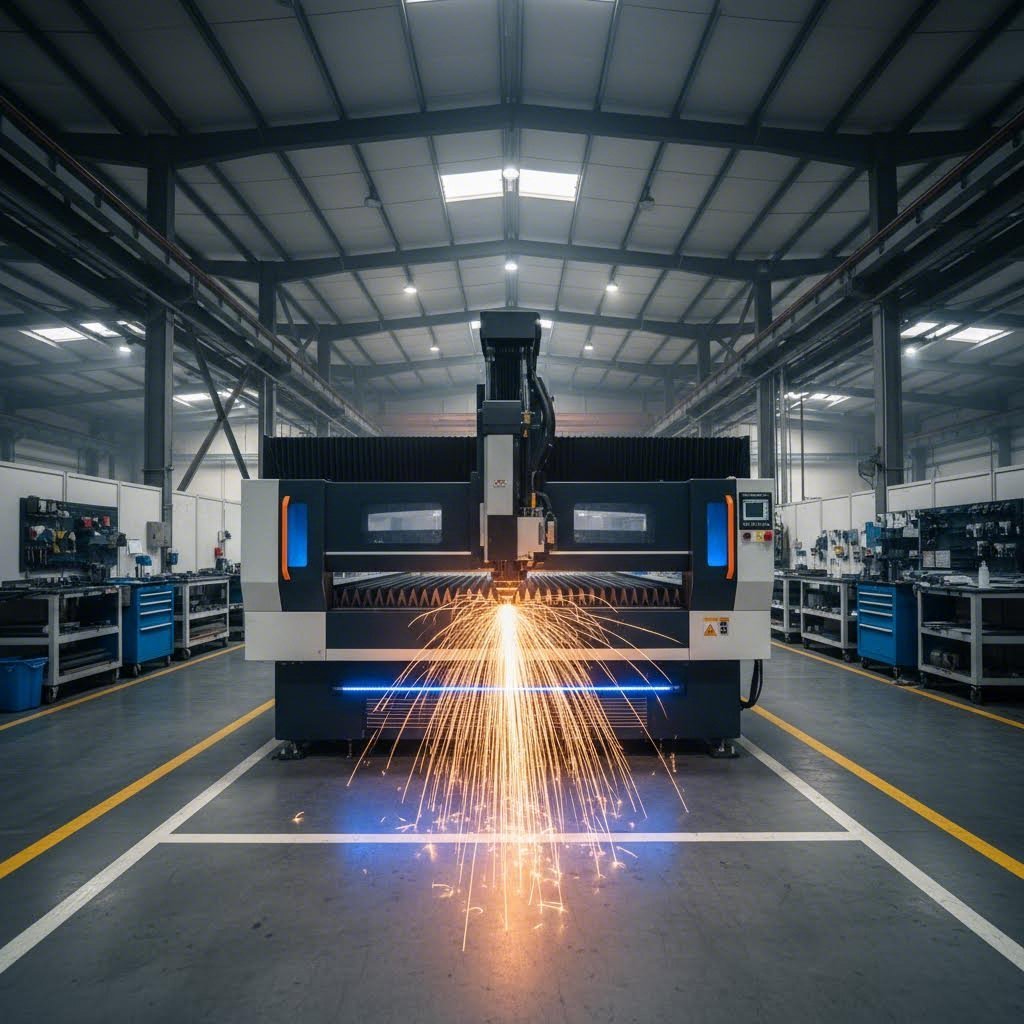

Tecnologias de Corte e Suas Aplicações

Corte é onde todo projeto de fabricação começa . O objetivo? Remover material excedente e criar o contorno exato exigido pela sua peça. Mas é aqui que as coisas ficam interessantes — o método de corte escolhido afeta drasticamente a qualidade da borda, as tolerâncias possíveis e o custo total.

Oficinas modernas de fabricação normalmente oferecem várias opções de corte:

- Corte a laser: Um feixe laser focado derrete, queima ou vaporiza material com precisão excepcional. De acordo com a MetalsCut4U, cortadoras a laser alcançam uma precisão de aproximadamente 0,0125 polegadas (0,32 mm) e produzem bordas elegantes com acabamentos lisos. Este método destaca-se em designs intrincados e minimiza deformações do material, já que o calor permanece localizado.

- Corte por plasma: Um jato quente de gás ionizado corta metais eletricamente condutivos em altas velocidades. As cortadoras a plasma lidam melhor com materiais mais espessos do que os lasers e tornaram-se cada vez mais acessíveis. Modelos mais recentes apresentam agora bocais menores e arcos de plasma mais finos que rivalizam com os níveis de precisão do laser.

- Cisalhamento: Um processo mecânico que utiliza lâminas opostas para separar chapas metálicas. A guilhotina é mais eficaz para cortes retos em chapas mais espessas e produz resultados limpos e precisos sem distorção térmica — embora possa criar pequenas imperfeições nas bordas chamadas rebarbas.

- Corte por jato de água: Água sob alta pressão misturada com partículas abrasivas corta metal sem gerar calor. Esta técnica preserva a estrutura inerente do material e lida muito bem com formas complexas. É particularmente valiosa ao trabalhar com metais sensíveis a zonas afetadas pelo calor.

Qual método você deve especificar? O corte a laser domina no caso de chapas de espessura fina a média que exigem geometrias complexas. O plasma trata lotes mais pesados de forma mais econômica. O jato de água torna-se essencial quando a distorção térmica precisa ser eliminada completamente.

Técnicas de Moldagem e União Explicadas

Uma vez que suas peças são cortadas no formato desejado, os processos de conformação criam as dobras, ângulos e curvas que dão ao metal laminado seu caráter tridimensional. Pense em suportes, invólucros, componentes de chassis — qualquer coisa além de chapas planas.

Fabricantes profissionais utilizam diversos métodos de dobragem e conformação:

- Dobra aérea: A chapa metálica é dobrada sobre uma matriz com força controlada, criando opções flexíveis de ângulos. Esta técnica acomoda uma variedade de raios e permanece sendo o método mais comum para dobras padrão.

- Embutimento (cunhagem): A chapa é prensada firmemente entre um punção e uma matriz para dobras extremamente precisas e consistentes, com mínima recuperação elástica. Este método é adequado para aplicações que exigem tolerâncias rigorosas.

- Dobra em V: Uma técnica especializada de dobragem a ar que utiliza matrizes em forma de V para criar ângulos agudos e geometrias precisas — comumente encontrada na fabricação profissional de peças estampadas em chapa metálica.

- Ferragem Profunda: Chapas metálicas são puxadas para dentro de cavidades de matriz para formar formatos ocos, como latas, carcaças e componentes automotivos.

- Hidroformação: Fluido de alta pressão molda o metal em geometrias complexas, produzindo peças leves porém resistentes, frequentemente utilizadas nas indústrias automotiva e aeroespacial.

Operações de perfuração complementam essas técnicas de conformação ao criar furos, rasgos e recortes nas suas peças. As máquinas CNC de perfuração automatizam esse processo, permitindo padrões complexos com eficiência e repetibilidade notáveis.

Por fim, a soldagem une componentes individuais em conjuntos acabados. A técnica que você encontrará depende do tipo de material, espessura e requisitos de qualidade:

- Soldagem MIG (Metal Inert Gas): Utiliza um eletrodo de arame continuamente alimentado, protegido por gás inerte. Conhecida pela versatilidade e velocidade em diversos metais e espessuras.

- Soldagem TIG (Tungsten Inert Gas): Emprega um eletrodo de tungstênio não consumível para soldas precisas e de alta qualidade — ideal para chapas finas que exigem controle excepcional e resultados limpos.

- Soldagem por Pontos: Aplica pressão e corrente elétrica em pontos específicos para criar uniões fortes e localizadas. Essa técnica de soldagem por resistência domina a fabricação automotiva.

A qualidade da soldagem é extremamente importante. O AWS D9.1:2018 Sheet Metal Welding Code estabelece qualificações, critérios de execução e diretrizes de inspeção para chapas metálicas com espessura de até 6,07 mm. Soldadores Certificados pela AWS representam o padrão de qualidade do setor — uma certificação que vale a pena verificar ao avaliar possíveis parceiros de fabricação.

Agora que você entende como esses processos funcionam, a próxima decisão crítica envolve escolher os materiais adequados para utilizá-los.

Guia de Seleção e Especificações de Materiais

Escolher o material certo pode garantir o sucesso ou provocar o fracasso do seu projeto de fabricação. Parece complexo? Não precisa ser. Assim que você entender como as propriedades dos materiais se alinham com os requisitos da aplicação, a decisão se tornará muito mais clara — e você evitará erros custosos no futuro.

Fornecedores profissionais de fabricação em chapa metálica trabalham com uma ampla variedade de metais, cada um oferecendo vantagens distintas conforme suas necessidades de desempenho, condições ambientais e limitações orçamentárias. De acordo com JLCCNC , os materiais mais comumente utilizados incluem aço inoxidável, alumínio, aço laminado a frio, aço galvanizado e cobre — cada um selecionado com base em resistência, durabilidade, conformabilidade, eficiência de custo e resistência à corrosão.

Propriedades dos Materiais e Características de Desempenho

Antes de analisar materiais específicos, considere estes fatores essenciais que devem orientar sua seleção:

- Requisitos mecânicos: Quais cargas, tensões ou impactos a peça suportará?

- Exposição Ambiental: O componente estará exposto à umidade, produtos químicos ou temperaturas extremas?

- Necessidades de conformação: Quão complexos são seus dobramentos, extrusões e formatos?

- Restrições de Peso: Sua aplicação exige soluções leves?

- Parâmetros orçamentários: Qual custo por peça seu projeto pode suportar?

Veja como os materiais mais populares se comparam em relação às principais características de desempenho:

| Material | Propriedades-chave | Calibres comuns | Resistência à corrosão | Aplicações típicas |

|---|---|---|---|---|

| Aço Inoxidável (304/316) | Alta resistência, excelente durabilidade, camada de óxido com auto-recuperação | 16-26 gauge (1,5 mm - 0,45 mm) | Excelente—especialmente o grau 316 em ambientes marinhos/químicos | Processamento de alimentos, equipamentos médicos, arquitetura externa, componentes marinhos |

| Alumínio (5052/6061) | Leve (1/3 da densidade do aço), boa relação resistência-peso, proteção por óxido natural | 14-24 gauge (1,6 mm - 0,5 mm) | Muito bom—resiste naturalmente à ferrugem, apresenta bom desempenho em áreas costeiras | Peças aeroespaciais, carcaças de eletrônicos, sinalização, painéis automotivos |

| Aço laminado a frio | Alta precisão, acabamento superficial liso, excelente conformabilidade, fácil de soldar | 10-26 gauge (3,4 mm - 0,45 mm) | Ruim—requer revestimento ou pintura para proteção | Peças automotivas, carcaças de eletrodomésticos, estruturas de móveis, componentes estruturais internos |

| Aço Galvanizado | Revestido a zinco para proteção, resistência moderada, custo eficaz | 12-26 gauge (2,7 mm-0,45 mm) | Bom—a camada de zinco oferece proteção sacrificial | Dutos de climatização, telhados, cercas, invólucros externos |

| Cobre | Condutividade elétrica/térmica superior, propriedades antimicrobianas, desenvolve uma pátina protetora | 16-24 gauge (1,3 mm-0,5 mm) | Excelente—forma uma pátina protetora ao longo do tempo | Componentes elétricos, trocadores de calor, elementos decorativos, telhados |

Ao comparar resistência, o aço inoxidável e o aço laminado a frio estão na liderança, enquanto o alumínio oferece a melhor vantagem em peso. Para resistência à corrosão, o aço inoxidável e o cobre superam significativamente as alternativas — tornando-os ideais para ambientes agressivos ou úmidos.

Associar Materiais aos Requisitos da Aplicação

Compreender as especificações de calibre é igualmente importante. Diferentemente das medições métricas padrão, nas quais a espessura é lida diretamente em milímetros, o sistema de calibre funciona de forma inversa — um número menor de calibre significa material mais espesso. De acordo com a Xometry, um calibre 10 aço Padrão de chapa mede aproximadamente 3,4 mm (0,1345 polegadas), enquanto o calibre 26 tem apenas cerca de 0,45 mm de espessura (observe que a espessura do calibre varia entre aço, alumínio e metais galvanizados) .

Veja como associar a espessura à sua aplicação:

- Componentes estruturais pesados :calibres 10 a 14 fornecem a rigidez necessária para aplicações sujeitas a cargas, como componentes de chassis ou estruturas de equipamentos industriais

- Caixas e carcaças padrão: 16-20 gauge equilibra resistência com maleabilidade — ideal para armários elétricos, carcaças de eletrodomésticos e equipamentos de climatização

- Peças leves de precisão: gauge 22-26 é adequado para painéis decorativos, invólucros eletrônicos e componentes onde a redução de peso é importante

Além das opções padrão, materiais especializados atendem aplicações específicas. Cobre revestido com chumbo oferece proteção contra corrosão aprimorada para telhados em projetos de restauração histórica. Metal perfurado oferece ventilação e opções estéticas para fachadas arquitetônicas. Metal expandido cria passarelas, proteções e aplicações de tela onde resistência e visibilidade são importantes.

A escolha do material certo depende do equilíbrio simultâneo de múltiplos fatores. O aço inoxidável oferece durabilidade incomparável, mas tem um custo maior por volume. O alumínio reduz o peso, mas pode exigir tratamentos superficiais adicionais em certos ambientes. O aço laminado a frio oferece a opção mais econômica quando o uso em ambientes internos permite revestimentos protetores.

Com o seu material selecionado, o próximo desafio passa a ser projetar peças que os fabricantes possam produzir de forma eficiente — e é aqui que os princípios de Projetar para a Fabricação entram em ação.

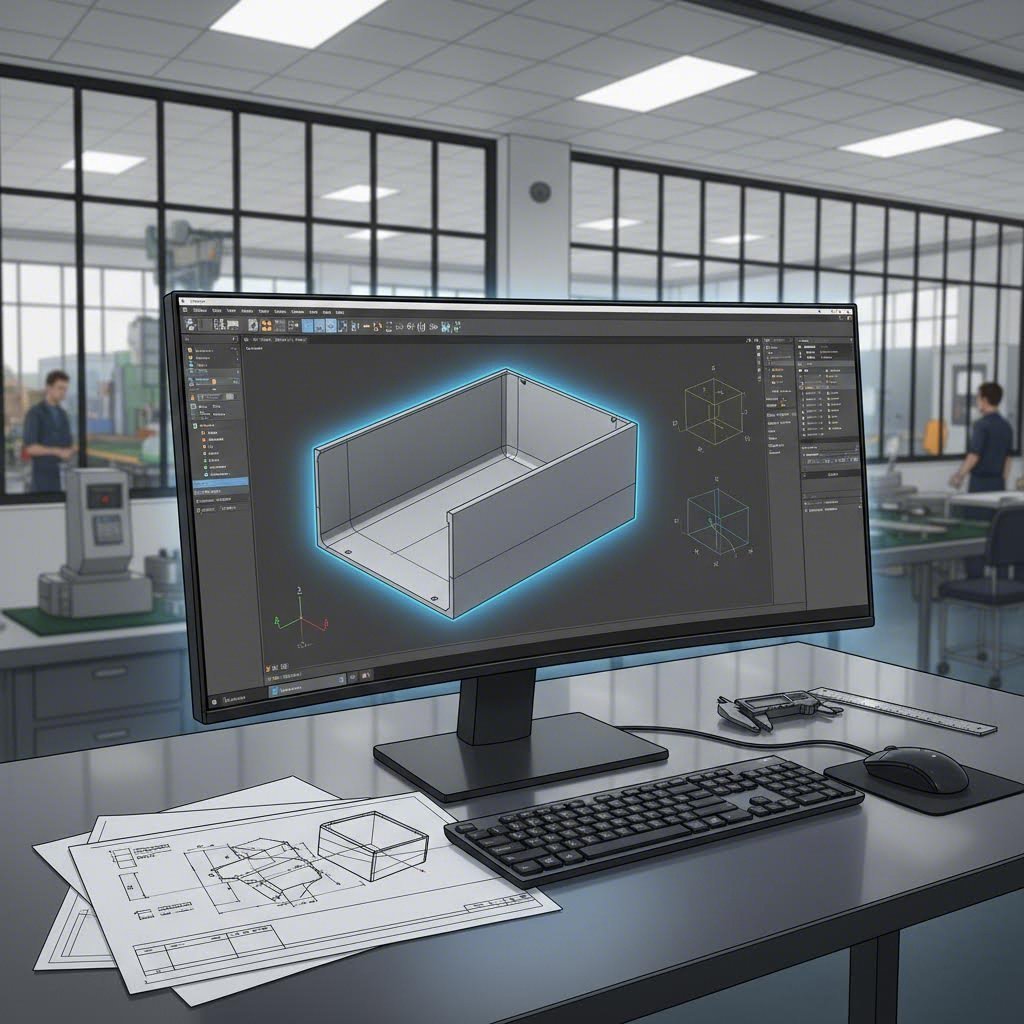

Práticas Recomendadas de Projeto para Fabricação

Você já selecionou o material ideal e entende os processos de fabricação disponíveis. Agora surge a pergunta crucial: o seu projeto realmente funcionará no chão de fábrica? É nesse ponto que o Projetar para a Fabricação (DFM) se torna sua arma secreta para reduzir custos, melhorar a qualidade e obter peças mais rapidamente.

Pense no DFM como projetar tendo em mente o resultado final. Quando o seu modelo CAD leva em conta o comportamento real do metal durante dobragem, corte e conformação, você elimina o "atrito de fabricação" que aumenta os preços e prolonga os prazos de entrega. De acordo com Consac Industries , as alterações de projeto tornam-se exponencialmente mais caras à medida que o projeto avança — tornando essencial a atenção precoce à fabricabilidade.

Princípios Essenciais de DFM para Chapas Metálicas

Imagine dobrar um pedaço de papelão com muita força. A borda externa racha, certo? O metal se comporta de maneira semelhante. Cada processo de fabricação tem limites físicos, e projetar dentro dessas restrições garante que suas peças saiam corretas já na primeira vez.

Aqui estão as diretrizes fundamentais de DFM que todo projetista deveria seguir:

- Mantenha raios de dobra adequados: A curva interna da sua dobra deve ter, no mínimo, o valor equivalente à espessura do material. Projetar todas as dobras com raios consistentes permite que os fabricantes utilizem uma única ferramenta para cada dobramento — economizando tempo de configuração e reduzindo seus custos.

- Posicione os furos corretamente em relação às dobras: Mantenha os furos a uma distância mínima de 2 vezes a espessura do material de qualquer local de dobra. Quando os furos estão muito próximos, o estiramento durante a dobra os deforma em formato oval, tornando impossível encaixar parafusos ou pinos com precisão.

- Inclua cortes de alívio nas dobras: Ao dobrar metal ao longo de uma borda plana, o material tende a rasgar nos cantos. Adicionar recortes pequenos retangulares ou circulares nas extremidades das linhas de dobra—geralmente de 1 a 1,5 vez a espessura do material—evita deformações e garante acabamentos limpos e profissionais.

- Respeite os comprimentos mínimos de aba: A parte dobrada do seu projeto precisa ter área superficial suficiente para que as ferramentas possam prender. De acordo com a Norck, as abas devem ter pelo menos 4 vezes a espessura do material. Abas mais curtas, chamadas "ilegais", exigem ferramentas personalizadas e caras, que podem dobrar os custos de produção.

- Projete considerando a direção do grão: As chapas metálicas possuem um grão proveniente do processo de laminação na usina—semelhante ao veio da madeira. Dobrar paralelamente a esse grão aumenta drasticamente o risco de rachaduras. Orientar as dobras transversalmente ao grão evita que as peças venham a falhar meses após a entrega.

- Evite recortes estreitos e fendas: As cortadoras a laser geram calor intenso. Recursos muito finos (com largura inferior a 1,5 vezes a espessura do material) podem empenar ou torcer durante o corte. Manter recortes mais largos garante que as peças permaneçam planas e se encaixem corretamente em conjuntos.

- Utilize tamanhos de furos padrão: Especificar um furo de 5,123 mm significa que o fabricante precisa obter uma broca personalizada. Usar tamanhos prontos, como 5 mm, 6 mm ou incrementos padrão imperiais, permite perfuração de alta velocidade com ferramentas existentes — acelerando drasticamente o tempo de entrega.

Compreender o fator K também é importante para o desenvolvimento preciso do padrão plano. De acordo com O guia de design da Geomiq , o fator K representa a relação entre a localização do eixo neutro e a espessura do material, variando entre 0 e 0,5. Definir corretamente esse valor no seu software CAD garante que peças dobradas correspondam exatamente às dimensões pretendidas.

Erros comuns de design a evitar

Até engenheiros experientes caem nessas armadilhas. Veja o que observar:

- Tolerâncias excessivamente apertadas: Especificar tolerâncias abaixo de ±0,005" aumenta drasticamente os custos. Processos padrão de chaparia alcançam economicamente ±0,010" a ±0,030"—reserve especificações mais rigorosas apenas para características que realmente as exijam.

- Ignorar a recuperação elástica: O metal é ligeiramente elástico. Quando você o dobra a 90 graus e solta, ele naturalmente retorna para cerca de 88 ou 89 graus. Incorporar flexibilidade nas suas especificações de tolerância, onde ângulos perfeitos não são críticos, mantém os custos de inspeção razoáveis.

- Esquecer a espessura do revestimento: A pintura em pó e outros tratamentos superficiais adicionam espessura mensurável. Não levar isso em conta nos cálculos de tolerância causa problemas de montagem posteriormente.

- Desprezar o acesso para montagem: Parafusos ocultos podem parecer mais limpos, mas aumentam drasticamente o tempo de montagem. Garanta folga suficiente para ferramentas durante a montagem final—isso compensa com redução nos custos de mão de obra.

A abordagem mais inteligente? Envolver fabricantes experientes já no início da sua fase de projeto. Eles podem identificar problemas potenciais antes que se tornem falhas caras — prevenir sempre custa menos do que corrigir.

Com o seu projeto otimizado para fabricação, o próximo passo é compreender como esses princípios se aplicam em diferentes indústrias e suas exigências especializadas.

Aplicações Industriais e Casos de Uso

Onde a fabricação profissional de chapas metálicas realmente aparece no mundo real? A resposta pode surpreendê-lo — esses componentes de precisão estão literalmente em todo lugar, desde o sistema de ar-condicionado que refrigera o seu escritório até os equipamentos médicos no hospital da sua região. Compreender como diferentes indústrias aproveitam essa capacidade de fabricação ajuda você a perceber o quão importante é a qualidade.

De acordo com MakerVerse , a fabricação em chapa metálica cria peças duráveis e de alta precisão em praticamente todos os setores, cortando, dobrando e montando chapas metálicas em componentes com resistência, flexibilidade e precisão excepcionais. Vamos explorar as aplicações específicas que impulsionam a demanda por trabalhos de nível profissional.

Aplicações comerciais e industriais

Projetos comerciais exigem capacidades de fabricação que vão muito além do que é necessário para trabalhos residenciais. A escala é maior, as tolerâncias são frequentemente mais rigorosas e os requisitos de conformidade aumentam significativamente.

Sistemas de CVC e Infraestrutura Predial:

- Dutos e tratamento de ar: Chapas de alumínio e aço galvanizado formam os principais dutos, cotovelos e conectores que movimentam o ar condicionado em edifícios comerciais. De acordo com a Seather Technology, o alumínio suporta calor excepcionalmente bem e resiste à corrosão — mantendo os sistemas funcionando com eficiência por anos sem falhas relacionadas à ferrugem.

- Carcaças de equipamentos: Unidades de climatização, equipamentos de telhado e invólucros de casa de máquinas exigem fabricação resistente às intempéries, capaz de suportar extremos de temperatura e exposição à umidade.

- Componentes de ventilação: Dampers, grades e difusores exigem fabricação precisa para controle adequado do fluxo de ar e conforto no edifício.

Construção Comercial e Arquitetura:

- Sistemas de cobertura metálica: Painéis de encaixe vertical, calhas, remates e peças de acabamento protegem estruturas comerciais ao mesmo tempo em que proporcionam apelo estético. A fabricação profissional garante desempenho estanque, atendendo aos requisitos de garantia.

- Revestimento arquitetônico: Painéis metálicos personalizados criam fachadas marcantes — pense em modernos edifícios corporativos, lojas e edifícios institucionais onde a aparência é tão importante quanto o desempenho.

- Componentes Estruturais: Suportes, fixações e elementos estruturais fornecem a espinha dorsal oculta que mantém os edifícios seguros e estáveis.

Restaurantes e Serviços de Alimentação:

- Superfícies de trabalho em aço inoxidável: Mesas de preparo, balcões e estações de serviço exigem fabricação certificada pela NSF, atendendo rigorosos padrões de higiene.

- Capelas de exaustão e ventilação: Cozinhas comerciais dependem de sistemas de capela corretamente fabricados para remover com segurança fumaça, gordura e calor.

- Caixas de equipamentos: Painéis de câmaras frias, carcaças de refrigeração e estações de aquecimento começam todos como chapas metálicas planas.

Saúde e Medicina:

- Equipamento Hospitalar: Camas, armários, carrinhos e sistemas de armazenamento utilizam aço inoxidável fabricado, resistente a protocolos agressivos de limpeza e ao uso constante.

- Carcaças de equipamentos diagnósticos: Escaneadores de tomografia computadorizada, equipamentos de raios X e instrumentos laboratoriais requerem invólucros de precisão com tolerâncias rigorosas e acabamentos limpos.

- Móveis cirúrgicos: Mesas cirúrgicas, bandejas de instrumentos e estações de trabalho móveis exigem propriedades antimicrobianas e construção contínua.

Requisitos Específicos do Setor

O que diferencia a fabricação residencial da comercial? As diferenças são mais profundas do que se possa imaginar — e compreendê-las ajuda a explicar por que a fabricação profissional de chapas metálicas para a indústria aeroespacial ou a fabricação profissional de chapas metálicas para OEM tem preços premium.

De acordo com a Sheffield Metals, projetos comerciais diferem dos residenciais em vários aspectos críticos:

- Complexidade da Instalação: Trabalhos comerciais normalmente exigem sistemas de encaixe elevado em vez de soluções mais simples com fixadores expostos. Estes exigem grampos especializados, espaçamento preciso conforme especificações de engenharia e, muitas vezes, fechamento mecânico — habilidades que requerem treinamento significativo para serem dominadas.

- Rigidez no cronograma: Clientes residenciais se adaptam aos horários dos empreiteiros. Em contrapartida, os empreiteiros gerais comerciais ditam os prazos e esperam que os contratistas de cobertura coordenem simultaneamente com múltiplos ofícios. Atrasos geram custos crescentes.

- Requisitos de mão de obra: Instalações governamentais e locais seguros podem exigir verificações de antecedentes para todos os trabalhadores. Encontrar instaladores qualificados que atendam tanto aos requisitos técnicos quanto de segurança reduz significativamente o número de mão de obra disponível.

- Estruturas de pagamento: Projetos comerciais frequentemente envolvem pagamentos progressivos, com retenção de 10% até a conclusão do projeto — às vezes meses após a finalização do seu trabalho.

- Exigências de seguro: Cobertura adicional de responsabilidade civil para veículos, equipamentos e equipes maiores torna-se obrigatória em contratos comerciais.

Aplicações Residenciais e Ornamentais:

O trabalho residencial opera de forma diferente, mas ainda exige execução profissional:

- Elementos arquitetônicos personalizados: Gradeamentos decorativos, componentes de pergolados e estruturas de jardim onde estética e durabilidade se encontram.

- Cobertura e impermeabilização: Chaminés de proteção, calhas de telhado e peças de acabamento personalizadas que protegem as casas contra infiltração de água.

- Componentes de HVAC: Dutos, suportes para equipamentos e acessórios de ventilação dimensionados para sistemas residenciais.

- Metalurgia ornamental: Portões, cercas, painéis decorativos e instalações artísticas que exigem habilidade em fabricação e acabamento especializado.

Aeroespacial e Automotivo:

Esses setores representam o auge da precisão na fabricação:

- Componentes aeronáuticos: Painéis de fuselagem, seções de asas, suportes e escudos térmicos fabricados em chapas de alumínio e titânio — onde falhas literalmente não são uma opção.

- Painéis de carroceria automotiva: Portas, capôs, paralamas e componentes de chassis projetados para resistência à colisão e otimização de peso.

- Sistemas de Escape: Componentes leves e resistentes ao calor, como tubos e carcaças de catalisadores, que suportam temperaturas extremas.

Os requisitos de fabricação para chaparia aeroespacial profissional vão muito além do trabalho comercial padrão. As tolerâncias reduzem-se a frações de milímetro. Os certificados dos materiais devem ser rastreados até as usinas originais. Os protocolos de inspeção multiplicam-se drasticamente.

Quer você esteja adquirindo componentes para um projeto de construção comercial ou avaliando opções de preços de fabricação profissional de chapas metálicas na China para produção em volume, compreender esses requisitos específicos da aplicação ajuda você a se comunicar de forma mais eficaz com os fabricantes — e garante que você receba peças que realmente funcionem no ambiente pretendido.

Agora que você entende onde os componentes fabricados são utilizados, surge a próxima questão crítica: como identificar fabricantes capazes de entregar a qualidade exigida pela sua aplicação?

Padrões de Qualidade e Certificações Profissionais

Como você diferencia uma fábrica profissional de fabricação de chapas metálicas de uma oficina básica com equipamentos desatualizados? A resposta geralmente está nas certificações, nos protocolos de inspeção e nas capacidades operacionais que distinguem fabricantes de classe mundial daqueles que simplesmente cumprem tabela.

Quando você está adquirindo componentes de precisão — especialmente para aplicações exigentes, como automotiva, aeroespacial ou equipamentos médicos — a qualidade não é apenas um diferencial desejável. É a base que determina se suas peças terão desempenho confiável ou falharão de forma catastrófica em campo. Compreender quais indicadores de qualidade procurar ajuda você a tomar decisões de compra mais inteligentes e evitar erros custosos.

Certificações Críticas de Qualidade a Procurar

As certificações funcionam como uma validação feita por terceiros de que os sistemas, processos e resultados de um fabricante atendem a rigorosas normas internacionais. Elas não são apenas placas na parede — representam sistemas documentados de gestão da qualidade que garantem consistência em todos os projetos.

Certificação IATF 16949 para Aplicações Automotivas:

Se você está adquirindo componentes para a cadeia de suprimentos automotiva, a certificação IATF 16949 deve estar no topo da sua lista de requisitos. De acordo com Meridian Cable Assemblies , esta certificação foi criada em 1999 pelo International Automotive Task Force — um consórcio de associações comerciais e fabricantes automotivos que trabalha com a Organização Internacional de Normalização (ISO). A certificação traz unidade aos sistemas de avaliação e certificação em toda a cadeia de suprimentos automotiva no mundo.

O que significa exatamente IATF 16949? De acordo com a National Quality Assurance Limited (NQA), isso indica que uma empresa desenvolveu um "sistema de gestão da qualidade orientado a processos que prevê melhoria contínua, prevenção de defeitos e redução de variações e desperdícios." Essa abordagem sistemática leva a processos produtivos que consistentemente fornecem peças e conjuntos automotivos de qualidade elevada.

Montadoras importantes, incluindo BMW, Stellantis (Chrysler, Dodge, Jeep) e Ford Motor Company, exigem que seus parceiros na cadeia de suprimentos mantenham a certificação IATF 16949. Empresas como Shaoyi (Ningbo) Tecnologia Metal manter esta certificação para suas peças personalizadas de estampagem metálica e conjuntos de precisão—validando sua capacidade de produzir chassis, suspensão e componentes estruturais que atendem aos padrões da indústria automotiva.

Certificações de Soldagem AWS:

Para conjuntos fabricados que envolvem juntas soldadas, as certificações da AWS (American Welding Society) são extremamente importantes. O Código de Soldagem D9.1 para Chapas Metálicas estabelece diretrizes de qualificação, execução e inspeção que abrangem chapas metálicas com espessura de até 6,07 mm. Soldadores Certificados pela AWS demonstraram suas habilidades por meio de testes rigorosos—notadamente não apenas alegam expertise.

Gestão da Qualidade ISO 9001:

Esta certificação fundamental abrange sistemas de gestão da qualidade em todos os setores industriais. Embora menos especializada do que a IATF 16949, a ISO 9001 indica que um fabricante possui processos documentados para atender consistentemente aos requisitos dos clientes e às normas regulamentares aplicáveis.

Certificações ISO/ITAR para Aplicações Especializadas:

De acordo com Peças Finas de Metal , verifique sempre se os fabricantes pré-selecionados possuem certificação ISO ou ITAR, caso seu produto exija isso. A certificação ITAR (International Traffic in Arms Regulations) garante trilhas adequadas de documentação e rastreabilidade — essenciais para aplicações em defesa e aeroespacial.

Normas de Inspeção e Testes

As certificações estabelecem sistemas, mas os protocolos de inspeção garantem que cada peça realmente atenda às especificações. Fabricantes profissionais implementam controle de qualidade em múltiplas dimensões:

De acordo com a YEEN Technology, as normas de inspeção de qualidade para processamento de chapas metálicas envolvem:

- Verificação da precisão dimensional: As normas nacionais normalmente exigem tolerâncias dimensionais lineares entre ±0,1 mm e ±1 mm, medidas com paquímetros e micrômetros. Dimensões críticas, como aberturas e larguras de ranhuras, têm requisitos ainda mais rigorosos.

- Exame da qualidade superficial: As superfícies de chapas metálicas são inspecionadas quanto a rachaduras, arranhões e reentrâncias. A rugosidade da superfície deve atender às especificações de projeto por meio de inspeção visual combinada com instrumentos de medição de rugosidade.

- Teste de resistência estrutural: Ensaios de tração e flexão verificam as propriedades mecânicas, garantindo que as peças tenham resistência e tenacidade suficientes para aplicações práticas.

- Verificação do Material Bruto: O controle de qualidade começa na origem — inspecionando certificações de materiais e parâmetros de especificação para confirmar que as chapas atendam aos requisitos de projeto antes mesmo do início do corte.

Operações profissionais combinam inspeção completa para dimensões críticas com inspeção por amostragem para itens em massa. Essa abordagem equilibrada identifica defeitos sem criar gargalos que desacelerem a produção.

Indicadores-chave de qualidade que os compradores devem avaliar:

- Capacidade de prototipagem rápida: O fabricante pode produzir peças protótipo rapidamente para validação antes de investir em ferramental de produção? Operações profissionais como a Shaoyi oferecem prototipagem rápida em 5 dias — permitindo que você verifique encaixe e funcionalidade antes de escalar.

- Tempo de resposta para orçamentos: Quanto tempo leva para receber preços detalhados? Fabricantes com sistemas eficientes podem fornecer orçamentos em horas, em vez de dias. Um prazo de resposta de 12 horas, por exemplo, indica operações otimizadas e capacidade de engenharia.

- Suporte abrangente de DFM: O fabricante oferece feedback de projeto para otimizar suas peças em termos de facilidade de fabricação? Parceiros profissionais analisam projetos proativamente, identificando possíveis problemas antes que se tornem falhas onerosas.

- Repetibilidade nas corridas de produção: Alguns lotes não deveriam ser excepcionais enquanto outros são quase inutilizáveis. Pergunte sobre a consistência de qualidade entre as corridas — fabricantes confiáveis mantêm um rigoroso controle estatístico do processo.

- Sistemas de rastreabilidade: O fabricante pode rastrear qualquer peça ao longo de sua história produtiva? A rastreabilidade da qualidade permite a identificação rápida de problemas e a implementação de ações corretivas.

- Protocolos de calibração de equipamentos: Equipamentos de corte e dobragem exigem calibração regular para manter a precisão. Oficinas profissionais documentam cronogramas e resultados de calibração.

- Suporte de engenharia interno: Fabricantes com equipe de engenharia podem otimizar seus projetos, solucionar desafios de fabricação e acelerar significativamente os prazos dos projetos.

A diferença entre fabricantes profissionais e oficinas básicas torna-se clara quando se analisam sistematicamente esses indicadores de qualidade. Certificações fornecem validação externa. Protocolos de inspeção detectam defeitos. Capacidades operacionais como prototipagem rápida e suporte a DFM aceleram o desenvolvimento do seu produto enquanto reduzem riscos.

Com este entendimento sobre padrões de qualidade, o próximo passo envolve saber como realmente interagir com fabricantes profissionais — desde a consulta inicial até a produção.

Trabalhando com Fabricantes Profissionais

Você entende os processos, já selecionou seus materiais e seu projeto segue os princípios de DFM. Agora chegou o momento da verdade — concretamente associar-se a um fabricante capaz de transformar suas especificações em peças reais. Essa transição da teoria para a execução é um obstáculo para muitos compradores, mas não precisa ser.

Pense em contratar um fabricante profissional como planejar uma viagem de carro. De acordo com a AMG Industries, você não pode simplesmente começar a dirigir sem um plano — é preciso traçar o roteiro antes, ou acabará perdido, frustrado ou pagando muito mais. Um pouco de preparação faz toda a diferença entre um projeto tranquilo e um desastre caro.

Preparando as Especificações do Seu Projeto

Antes de enviar esse primeiro e-mail ou fazer uma ligação de consulta, reserve um tempo para organizar seus pensamentos. Esse trabalho inicial evita grandes problemas posteriormente e sinaliza aos fabricantes que você é um profissional digno de prioridade.

Que informações você deve ter prontas?

- Tipo e complexidade da peça: Você está solicitando suportes simples ou invólucros complexos com múltiplas dobras? Quanto mais específico for, menos suposições o fabricante precisará fazer.

- Especificações dos materiais: Defina o tipo de material, a classe e a espessura. De acordo com TrueCADD , as especificações de seleção de material devem indicar o tipo, a classe e a espessura — observando que a tolerância de espessura do tamanho padrão pode variar conforme o fabricante.

- Requisitos de Acabamento: Inclua especificações de preparação da superfície, requisitos de primer, se aplicável, e todos os detalhes sobre tinta ou revestimento em pó, com números de designação do fabricante e espessura desejada do revestimento.

- Estimativas de quantidade: Quantidades maiores geralmente reduzem o custo por peça. Prepare tanto as quantidades iniciais quanto os volumes anuais previstos para ajudar os fabricantes a otimizar os preços.

- Expectativas de cronograma: Quando você precisa realistamente das peças? Compreender sua flexibilidade ajuda os fabricantes a acomodar seu projeto dentro de sua programação de produção.

Documentos essenciais:

Fabricantes profissionais esperam documentação técnica clara. Seu pacote deve incluir:

- Arquivos CAD: modelos 3D em formatos como STEP ou IGES, além de desenhos 2D em formato PDF ou DWG

- Desenhos cotados: Completos com tolerâncias, especificações de dobras e indicações de furos

- Certificações de Material: Se você estiver fornecendo o material, inclua relatórios de teste de laminador

- Contexto de montagem: Mostre como sua peça se encaixa em conjuntos maiores — isso ajuda os fabricantes a entenderem requisitos críticos de ajuste

De acordo com a TrueCADD, desenhos técnicos que não contêm informações suficientes forçam os fabricantes a trabalhar com suposições, o que leva ao desperdício de material, retrabalho custoso e atrasos nos projetos. A sua documentação deve eliminar completamente qualquer ambiguidade.

Avaliação das Capacidades do Fabricante

Nem todas as oficinas oferecem todos os serviços, portanto, alinhar as capacidades do fabricante com os requisitos do seu projeto economiza tempo e evita frustrações. De acordo com York Sheet Metal , diversos fatores-chave separam fornecedores de qualidade dos demais.

Perguntas para fazer aos fabricantes potenciais:

- Histórico de qualidade: Você pode contar com peças de qualidade chegando consistentemente? Se um fornecedor não passar no seu teste de qualidade, é hora de encontrar um novo.

- Confiança na entrega pontual: A chave não está em quão rapidamente eles podem entregar, mas sim na confiança de que você receberá as peças quando prometido. Fornecedores honestos recusam prazos irreais em vez de fazer promessas agressivas e depois falharem nas entregas.

- Reputação e longevidade: Há quanto tempo o fabricante está em atividade? Eles estão modernizando seus sistemas e equipamentos? Fornecedores que se mantêm à frente da tecnologia e investem em suas equipes demonstram uma saúde que você deseja em um parceiro.

- Agilidade na comunicação: Quando você liga ou envia um e-mail, quanto tempo leva para eles responderem? Qual é a qualidade dessa comunicação? Trabalhar com clientes globais e prazos reduzidos exige um fabricante capaz de acompanhar necessidades dinâmicas.

- Disposição para enfrentar desafios: O fornecedor foge de projetos difíceis? Crescer seu negócio significa incorporar novos materiais ou tecnologias — encontre um parceiro disposto a assumir riscos ao seu lado.

- Responsabilidade por erros: Quando as coisas não saem como planejado, o fabricante assume a responsabilidade e trabalha para melhorar? A responsabilidade é a base da confiança.

As capacidades de montagem são importantes:

Muitos projetos exigem mais do que apenas peças fabricadas — eles precisam de conjuntos completos. Verifique se o seu fabricante oferece serviços de soldagem, inserção de hardware, acabamento e montagem final. Consolidar essas etapas com um único fornecedor simplifica a logística e reduz problemas de coordenação.

Processo passo a passo para contratar fabricantes profissionais:

- Defina completamente seus requisitos: Reúna todas as especificações, desenhos, requisitos de materiais, quantidades e expectativas de cronograma antes de entrar em contato.

- Identifique 3 a 5 candidatos qualificados: Pesquise fabricantes com experiência no seu setor e nos processos específicos exigidos pelo seu projeto. Verifique certificações e capacidades.

- Envie pacotes formais de cotação (RFQ): Envie documentação completa para cada candidato simultaneamente. Inclua informações da empresa, escopo do projeto e critérios de avaliação.

- Avalie as cotações de forma sistemática: Compare os preços, mas também avalie os prazos de entrega, compromissos de qualidade e qualidade da comunicação. O preço mais baixo nem sempre é o melhor valor.

- Solicite amostras ou visite as instalações: Para projetos significativos, valide as capacidades pessoalmente. Veja a condição dos equipamentos, conheça a equipe e avalie diretamente os sistemas de qualidade.

- Negocie os termos e estabeleça acordos: Esclareça os termos de pagamento, expectativas de qualidade, cronogramas de entrega e procedimentos para lidar com problemas antes do início da produção.

- Aprove os primeiros artigos: Revise as amostras iniciais de produção conforme suas especificações antes de autorizar corridas completas de produção.

- Mantenha uma comunicação contínua: Mantenha contato regular durante toda a produção. Aborde problemas imediatamente e forneça feedback que ajude seu fabricante a melhorar.

Os melhores relacionamentos com fabricantes desenvolvem-se em verdadeiras parcerias, nas quais ambas as partes se beneficiam de uma comunicação aberta, respeito mútuo e compromisso compartilhado com resultados de qualidade. Encontrar a combinação certa exige esforço inicial, mas gera dividendos ao longo do seu projeto — e muitas vezes por anos de futura colaboração.

Avançando com o Seu Projeto de Fabricação

Você agora percorreu toda a extensão da fabricação profissional de chapas metálicas — desde entender o que diferencia um trabalho de nível industrial das abordagens caseiras até avaliar as capacidades dos fabricantes. Mas o conhecimento sem ação permanece apenas teoria. Então, para onde ir a partir daqui?

A resposta depende inteiramente de onde você está no seu processo de fabricação. Esteja você ainda explorando os fundamentos ou pronto para solicitar orçamentos amanhã, o caminho a seguir é diferente para cada pessoa.

O sucesso de qualquer projeto profissional de fabricação em chapa metálica depende de três pilares: selecionar materiais adequados aos requisitos da sua aplicação, projetar peças que possam ser produzidas com eficiência pelos fabricantes e associar-se a fabricantes certificados cujas capacidades estejam alinhadas aos seus padrões de qualidade.

Principais Conclusões para o Seu Projeto de Fabricação

Vamos resumir tudo o que foi abordado em insights acionáveis organizados conforme sua situação atual:

Se você ainda está aprendendo sobre os processos:

- Entenda que corte, conformação, perfuração e união representam as quatro categorias fundamentais de processo — cada uma afetando de forma diferente a qualidade final e o custo da sua peça

- Reconheça que o corte a laser domina em trabalhos de precisão em chapas de espessura fina a média, enquanto o plasma é mais econômico para materiais mais pesados

- Lembre-se de que soldadores certificados pela AWS representam o padrão de qualidade do setor para conjuntos soldados — sempre verifique essa qualificação quando a soldagem for relevante

Se você estiver selecionando materiais:

- Combine os requisitos mecânicos, exposição ambiental e restrições orçamentárias às propriedades dos materiais antes de finalizar as especificações

- O aço inoxidável oferece durabilidade incomparável em ambientes agressivos; o alumínio proporciona economia de peso; o aço laminado a frio é a opção mais econômica para ambientes internos

- Os números de calibre funcionam de forma inversa — números menores indicam material mais espesso. Uma chapa de calibre 10 mede aproximadamente 3,4 mm, enquanto a de calibre 26 tem apenas cerca de 0,45 mm

Se você estiver focado na otimização do projeto:

- Mantenha os raios internos de dobra com pelo menos o valor da espessura do material para evitar rachaduras

- Mantenha furos a uma distância mínima de 2× a espessura do material em relação aos locais de dobra para evitar deformações

- Especifique tamanhos padrão de furos e raios de dobra consistentes para reduzir custos de ferramental e acelerar a produção

- Envolva os fabricantes desde o início da fase de projeto — prevenir sempre custa menos do que corrigir

Se você estiver pronto para encontrar um fabricante:

- Verifique certificações como IATF 16949 para aplicações automotivas e certificações de soldagem AWS para conjuntos críticos

- Prepare toda a documentação completa, incluindo arquivos CAD, desenhos cotados, especificações de materiais e requisitos de acabamento antes de solicitar orçamentos

- Avalie as capacidades de prototipagem rápida, tempos de resposta de orçamentos e suporte a DFM como indicadores de operações profissionais

- Pergunte sobre responsabilidade quando as coisas não saem conforme o planejado — isso revela o verdadeiro potencial de parceria

Dando o Próximo Passo

Seu guia profissional de fabricação em chapa metálica não estaria completo sem orientá-lo em direção a ações concretas. Veja como avançar com base em suas necessidades atuais:

Para o planejamento de projetos de fabricação em chapa metálica:

Comece documentando completamente seus requisitos. Reúna desenhos das peças, especificações de materiais, estimativas de quantidade e expectativas de cronograma antes de contatar qualquer fabricante. De acordo com as melhores práticas do setor, envolver parceiros no início da fase de ideação — em vez de esperar até que os projetos estejam finalizados — melhora significativamente os resultados. Fabricantes de precisão podem oferecer recomendações que garantem a viabilidade da sua proposta, minimizando obstáculos.

Para serviços personalizados de fabricação em chapa metálica:

Identifique fabricantes cujas certificações e capacidades correspondam à sua aplicação específica. Para estampagem automotiva e conjuntos metálicos de precisão, fabricantes como Shaoyi (Ningbo) Tecnologia Metal oferecem qualidade certificada IATF 16949 com prototipagem rápida em 5 dias e suporte abrangente de DFM — permitindo validar projetos rapidamente antes de investir em ferramentas de produção. O tempo de resposta de 12 horas para orçamentos também indica eficiência operacional que acelera os cronogramas dos projetos.

Para parcerias contínuas de fabricação:

Os melhores relacionamentos com fornecedores evoluem para colaborações genuínas. Trate fabricantes qualificados como extensões da sua equipe de engenharia. Compartilhe previsões, forneça feedback e invista em infraestrutura de comunicação que mantenha os projetos funcionando sem interrupções. Empresas que cultivam essas parcerias superam consistentemente aquelas que tratam a fabricação como uma simples compra transacional.

Em qualquer fase em que você esteja, lembre-se disto: a fabricação profissional de chapas metálicas transforma placas metálicas planas em componentes de precisão que impulsionam praticamente todos os setores industriais. O conhecimento que você adquiriu aqui o posiciona para tomar decisões mais inteligentes, comunicar-se de forma mais eficaz com os fabricantes e, em última instância, obter peças melhores, mais rapidamente e a um custo menor. Agora é hora de colocar esse conhecimento em prática.

Perguntas Frequentes Sobre Fabricação Profissional de Chapa Metálica

1. Qual é a diferença entre manufatura e fabricação de chapa metálica?

A fabricação de chapas metálicas concentra-se na produção de chapas metálicas brutas em larga escala por meio de operações de laminação e processamento. A fabricação transforma essas chapas em componentes personalizados por meio de cortes, dobras, perfurações e processos de união. Fabricantes especializados superam essa lacuna ao utilizar materiais padronizados e criar soluções sob medida que atendem a tolerâncias técnicas específicas e normas de conformidade para aplicações que vão desde chassis automotivos até sistemas de climatização.

2. Quais certificações devo procurar em um fabricante profissional de chapas metálicas?

Para aplicações automotivas, a certificação IATF 16949 é essencial, pois valida sistemas de gestão da qualidade orientados a processos para prevenção de defeitos. As certificações de soldagem AWS garantem que os soldadores atendam aos padrões da indústria para chapas metálicas com até 6,07 mm de espessura. A ISO 9001 abrange a gestão geral da qualidade, enquanto a certificação ITAR é exigida para aplicações em defesa e aeroespacial. Fabricantes como a Shaoyi (Ningbo) Metal Technology possuem certificação IATF 16949 para estampagem e montagens automotivas de precisão.

3. Quais materiais são comumente utilizados na fabricação profissional de chapas metálicas?

Os materiais mais comuns incluem aço inoxidável (304/316) para resistência à corrosão em equipamentos alimentícios e médicos, alumínio para peças leves na indústria aeroespacial e automotiva, aço laminado a frio para aplicações internas econômicas, aço galvanizado para sistemas de climatização e invólucros externos, e cobre para componentes elétricos. A seleção do material depende dos requisitos mecânicos, exposição ambiental, necessidades de conformação, restrições de peso e parâmetros orçamentários.

4. O que é Projeto para Manufaturabilidade (DFM) na fabricação de chapas metálicas?

Os princípios do DFM otimizam projetos para uma produção eficiente, reduzindo custos. As principais diretrizes incluem manter raios de dobragem pelo menos iguais à espessura do material, posicionar furos a uma distância mínima de 2 vezes a espessura do material em relação às dobras, incluir cortes de alívio nas quinas, garantir que as abas tenham no mínimo 4 vezes a espessura do material e orientar as dobras transversalmente à direção do veio do material. Fabricantes especializados como a Shaoyi oferecem suporte abrangente em DFM para identificar possíveis problemas antes da produção.

5. Como preparo as especificações ao solicitar um orçamento de fabricação em chapa metálica?

Prepare documentação completa, incluindo arquivos CAD em formato STEP ou IGES, desenhos 2D cotados com tolerâncias, especificações do tipo e classe do material, requisitos de acabamento com detalhes de revestimento, estimativas de quantidade para volumes iniciais e anuais e expectativas de cronograma. Especificações claras eliminam ambiguidades, evitam retrabalhos custosos e permitem que os fabricantes forneçam orçamentos precisos rapidamente — algumas empresas especializadas oferecem resposta em até 12 horas com a documentação adequada.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —