Fabricantes de Metais de Precisão Revelados: 8 Segredos Internos que os Compradores Ignoram

O Que Significa Realmente Fabricação de Metais de Precisão

Quando você ouve o termo "fabricação de metais de precisão", o que lhe vem à mente? Se você está imaginando oficinas padrão de soldagem ou instalações gerais de trabalho com metais, está perdendo uma distinção essencial que separa a fabricação comum da produção de nível de engenharia . A diferença não se trata apenas de qualidade — é sobre medições tão exatas que são invisíveis a olho nu.

A fabricação de metais de precisão é uma abordagem especializada de fabricação que alcança tolerâncias dimensionais entre ±0,001 e ±0,010 polegadas, utilizando equipamentos CNC avançados, sistemas rigorosos de qualidade e consistência projetada para produzir componentes em que até mesmo desvios microscópicos podem determinar o sucesso ou fracasso do produto.

Este artigo serve como seu guia completo para entender fabricantes de metais de precisão—seja você um profissional de compras avaliando fornecedores potenciais, um engenheiro especificando componentes críticos, ou alguém explorando oportunidades de carreira neste campo de alta demanda. Você descobrirá o conhecimento privilegiado que a maioria dos compradores ignora e aprenderá exatamente o que diferencia os fabricantes excepcionais dos demais.

O Que Diferencia a Fabricação de Precisão da Fabricação Padrão

Imagine encomendar uma chapa de aço com 1 polegada de espessura. Na fabricação padrão, essa chapa pode chegar entre 0,970 e 1,030 polegadas—uma variação de ±0,030 polegadas, perfeitamente aceitável para estruturas de construção ou invólucros básicos. Agora considere a mesma chapa produzida por fabricantes de metais de precisão: a espessura estaria entre 0,995 e 1,005 polegadas, uma tolerância de apenas ±0,005 polegadas .

Essa melhoria seis vezes maior na precisão não acontece por acaso. A fabricação de precisão exige sistemas avançados de laser de fibra, dobradeiras CNC robóticas com sistemas de medição de ângulo e máquinas de medição por coordenadas que verificam a precisão em geometrias complexas. Oficinas convencionais simplesmente não conseguem replicar essas capacidades com equipamentos de uso geral.

Compreendendo os Padrões de Tolerância em Trabalhos com Metal

As tolerâncias representam o limite permitido de variação em qualquer componente fabricado. É aqui que a precisão em metal realmente importa: diferentes processos alcançam resultados drasticamente distintos.

De acordo com padrões da indústria, operações de fresagem e torneamento podem atingir tolerâncias tão rigorosas quanto ±0,0001 polegadas, enquanto o corte a laser normalmente oferece entre ±0,005 e ±0,010 polegadas, dependendo da espessura do material. Compare isso ao corte por plasma, que varia de ±0,010 a ±0,020 polegadas, ou operações padrão de dobragem, entre ±0,010 e ±0,030 polegadas.

Por que isso é importante para você? Porque um desvio de 0,020 polegadas pode tornar um componente aeroespacial completamente inutilizável, enquanto a mesma variação na construção civil passaria despercebida. A fabricação de precisão normalmente mantém tolerâncias entre ±0,005 e ±0,010 polegadas em peças complexas — um padrão que a fabricação geral simplesmente não consegue alcançar.

O investimento necessário para atingir essas tolerâncias apertadas compensa com retrabalhos eliminados, tempos mais rápidos de montagem e produtos que funcionam exatamente como projetados. Conforme você descobrirá ao longo deste guia, compreender essas diferenças é o primeiro segredo que separa compradores bem informados daqueles que aprendem lições caras da maneira difícil.

Processos Principais por Trás da Fabricação de Precisão em Metais

Você entende o que significam tolerâncias — mas como elas são obtidas fabricantes de metais de precisão na verdade alcançar essas especificações incrivelmente rigorosas? A resposta está em uma combinação cuidadosamente orquestrada de processos avançados, cada um contribuindo com capacidades únicas para o produto final. Compreender esses métodos principais ajuda você a avaliar fornecedores potenciais e se comunicar de forma mais eficaz sobre os requisitos do seu projeto.

Aqui estão os principais métodos de fabricação que definem as operações de fabricação metálica de precisão:

- Usinagem CNC: Usinagem controlada por computador, torneamento e furação que removem material com precisão inferior ao milésimo de polegada

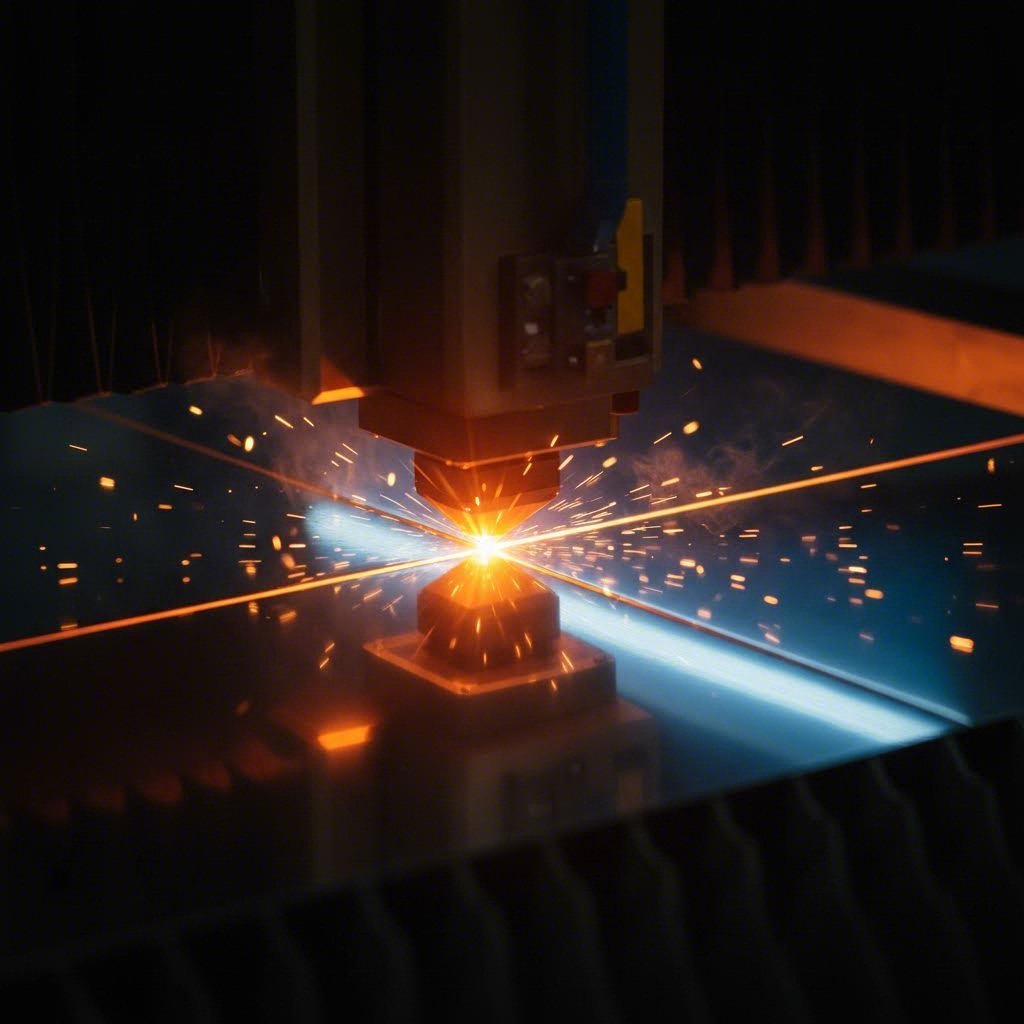

- Corte a laser: Feixes de alta potência que vaporizam material ao longo de trajetórias programadas, proporcionando bordas limpas sem contato mecânico

- Estampagem de Precisão: Processos de conformação a frio que utilizam matrizes projetadas para moldar componentes metálicos em altas velocidades com precisão repetível

- Aquecimento de água Operações de união que mantêm as propriedades do material base enquanto garantem integridade estrutural

- Operações de acabamento: Tratamentos superficiais que protegem os componentes e adicionam precisão dimensional às peças finais

Usinagem CNC e Precisão Controlada por Computador

O que torna a usinagem CNC a espinha dorsal dos artesãos de metais de precisão? É a combinação entre controle computadorizado e corte mecânico que elimina as variações humanas do processo. Cada movimento da ferramenta de corte segue instruções previamente programadas, executando o mesmo percurso com velocidade e profundidade idênticas na primeira peça e na milésima.

A fresagem CNC, por exemplo, mantém tolerâncias de ±0,005 polegadas — aproximadamente a espessura de uma única folha de papel. Este processo 2D oferece precisão semelhante à fresagem tradicional, mas com maior acessibilidade para aplicações adequadas. A tecnologia funciona convertendo seu arquivo CAD em movimentos da máquina, garantindo que o que você projeta seja exatamente o que é fabricado.

As operações modernas da Modern Precision Metal Fab Inc combinam múltiplos processos CNC em instalações únicas. Uma peça pode começar em um torno CNC para operações de torneamento, seguir para um centro de usinagem vertical para fresagem de detalhes e depois receber furação e roscamento finais — tudo controlado por programação integrada que mantém relações dimensionais consistentes ao longo de todo o processo.

Corte a Laser para Design de Componentes Intricados

Parece complexo? O corte a laser na verdade simplifica a produção de geometrias intricadas que desafiariam métodos convencionais de corte. Utilizando controle numérico computadorizado, um feixe de laser de alta potência vaporiza o material ao longo de trajetórias precisamente programadas, deixando bordas acabadas de alta qualidade sem a tensão mecânica provocada pelo contato de ferramentas físicas.

A precisão alcançável varia conforme o tipo de material. Os metais normalmente mantêm tolerâncias de ±0,005 polegadas, enquanto plásticos e materiais de madeira atingem aproximadamente ±0,009 polegadas. O notável é que essa consistência de tolerância se mantém independentemente do tamanho da característica — seja você cortando um furo de 0,25 polegada ou um perfil de 6 polegadas, o precisão de ±0,005 polegadas permanece constante .

As aplicações abrangem desde peças automotivas e invólucros eletrônicos até equipamentos agrícolas e dispositivos médicos. A tecnologia destaca-se na produção de formas complexas com tempo mínimo de configuração, tornando-a ideal tanto para prototipagem quanto para produções em série onde a flexibilidade de design é importante.

Estampagem de Precisão e Processos de Conformação a Frio

Quando você precisa produzir milhares de componentes idênticos em alta velocidade, a estampagem de precisão é a solução. Este método de conformação a frio utiliza matrizes projetadas e prensas de estampagem para moldar chapas metálicas em formas consistentes, alcançando repetibilidade que o corte a laser isoladamente não pode igualar na produção em grande volume.

O processo funciona particularmente bem para ferramentas elétricas, suportes de montagem, componentes de chassis e soluções de fixação. Diferentemente das operações de corte que removem material, a estampagem o remodela — o que significa que você não está pagando por material que acaba como sucata. Para volumes de produção em que os custos de ferramental podem ser amortizados ao longo de milhares de peças, a estampagem frequentemente oferece o menor preço por peça.

Tecnologias de Soldagem e União

A soldagem de precisão vai muito além da simples fusão de duas peças metálicas. Técnicas avançadas como soldagem TIG, soldagem a laser e soldagem MIG robótica permitem aos fabricantes unir componentes mantendo tolerâncias rigorosas em toda a montagem final. O desafio consiste em controlar a entrada de calor para evitar deformações e distorções que colocariam características cuidadosamente usinadas fora das especificações.

As medidas de controle de qualidade durante a soldagem incluem o monitoramento em tempo real de parâmetros como amperagem, tensão e velocidade de deslocamento. Muitas operações de precisão utilizam sistemas de fixação que mantêm os componentes alinhados exatamente durante o processo de soldagem e depois verificam a precisão dimensional utilizando equipamentos de medição por coordenadas.

Operações de Acabamento e Impacto Dimensional

Aqui vai algo que muitos compradores ignoram: operações de acabamento afetam suas dimensões finais. Revestimentos não são apenas tratamentos superficiais — eles adicionam espessura mensurável que deve ser considerada nas especificações do seu projeto.

De acordo com dados de fabricação, diferentes revestimentos acrescentam quantidades variáveis às dimensões das peças:

- Revestimento por níquel: acrescenta 0,0002 polegadas por lado

- Revestimento de zinco: acrescenta 0,0003 polegadas por lado

- Anodização: acrescenta de 0,0002 a 0,0009 polegadas por lado

- Revestimento em Pó: acrescenta de 0,002 a 0,005 polegadas por lado

Considere um furo de precisão projetado para um pino de 0,250 polegadas. Se você aplicar revestimento em pó na peça sem considerar a espessura do revestimento, poderá adicionar até 0,010 polegadas ao diâmetro do furo — de repente, seu ajuste prensado torna-se um ajuste deslizante. Fabricantes de metais de precisão experientes incorporam essas considerações em seu processo de revisão de projeto antes do início da produção.

Compreender como esses processos interagem revela por que a seleção de materiais é tão importante quanto a capacidade do processo. A próxima seção explora os metais com os quais fabricadores de precisão trabalham com mais frequência — e por que a escolha correta do material pode determinar o sucesso ou fracasso do seu projeto.

Materiais Utilizados por Fabricantes de Metais de Precisão

Você já viu como processos avançados alcançam tolerâncias rigorosas – mas aqui vai um segredo que muitos compradores ignoram: mesmo os equipamentos CNC mais sofisticados não conseguem compensar uma escolha incorreta de material. O metal que você seleciona determina fundamentalmente quais tolerâncias são alcançáveis, como seu componente se comportará em uso e, em última instância, quanto seu projeto custará. Os fabricantes especializados em chapas metálicas de precisão conhecem essa relação profundamente, por isso a seleção do material ocorre no início de todos os projetos bem-sucedidos.

Pense da seguinte forma: escolher um metal para fabricação de precisão é como selecionar ingredientes para uma receita. Cada metal traz qualidades intrínsecas que o tornam adequado para aplicações específicas. Metais mais resistentes suportam cargas maiores, enquanto outros oferecem proteção superior contra corrosão ou temperaturas de fusão mais elevadas. Compreender essas propriedades ajuda você a tomar decisões informadas, em vez de aprender lições caras após o início da produção.

Aço Inoxidável e Alumínio para Aplicações de Alto Desempenho

Quando os compradores perguntam à Precision Sheet Metal Shop Inc sobre os materiais mais comumente processados, dois nomes estão sempre no topo da lista: aço inoxidável e alumínio. Esses metais dominam a fabricação de precisão por boas razões.

Aço inoxidável consolida sua reputação por meio de resistência excepcional e alta resistência à corrosão. As ligas 304 e 316 resistem à degradação em ambientes agressivos, tornando-as essenciais para aplicações médicas, processamento de alimentos e aplicações marítimas. De acordo com especificações do setor , o aço inoxidável é mais difícil de usinar do que o alumínio — exigindo mais tempo e ferramentas especializadas — mas oferece durabilidade e integridade estrutural a longo prazo que justificam o investimento.

E quanto à viabilidade de tolerância? O aço inoxidável laminado a frio oferece tolerâncias de espessura mais rigorosas do que as alternativas laminadas a quente. Para chapas com espessura inferior a 1,0 mm e largura inferior a 1250 mm, os fabricantes geralmente conseguem tolerâncias de espessura entre ±0,030 e ±0,035 mm. Essa consistência é importante quando se empilham componentes ou se trabalha com folgas reduzidas.

Alumínio destaca-se como a escolha mais versátil na fabricação de precisão devido à sua natureza leve, excelente usinabilidade e resistência natural à corrosão. A liga 6061 equilibra perfeitamente resistência e maleabilidade, enquanto o alumínio 7075 oferece resistência superior para componentes aeroespaciais e automotivos de alto desempenho. Como o alumínio é mais fácil de usinar do que o aço, frequentemente observam-se tempos de entrega mais rápidos e custos menores por peça para geometrias equivalentes.

Aço Carbono e Alternativas Laminadas a Frio

Precisa de resistência sem o custo elevado do aço inoxidável? O aço carbono oferece uma combinação atrativa de propriedades mecânicas, baixo custo e boa usinabilidade. Classes como 1018 e 1045 fornecem diferentes níveis de dureza, adequando-se a diversos processos de fresagem e conformação. Fabricantes de metais frequentemente recomendam o aço carbono para componentes estruturais e industriais onde a exposição à corrosão é limitada ou onde revestimentos protetores podem ser aplicados.

Aqui está algo digno de nota: o processo de laminação afeta drasticamente as tolerâncias que você pode esperar. O aço laminado a quente — processado em temperaturas acima de 1.700°F — apresenta variações maiores de espessura devido ao resfriamento não controlado. O aço laminado a frio passa por processamento adicional à temperatura ambiente, melhorando resistência, acabamento superficial e precisão dimensional. Para aplicações de precisão, o material laminado a frio geralmente justifica o modesto acréscimo de preço.

Metais Especiais para Ambientes Exigentes

Algumas aplicações exigem materiais para além das opções padrão. Cobre, latão e titânio preenchem nichos específicos na fabricação de precisão.

Cobre oferece condutividade elétrica e térmica excepcional, tornando-o indispensável para contatos elétricos, trocadores de calor e componentes industriais. Embora mais macio e mais facilmente deformável do que o aço, o cobre mantém tolerâncias rigorosas e alcança acabamentos superficiais excelentes por meio de usinagem CNC cuidadosa.

Bronze combina excelente condutividade elétrica com resistência à corrosão e uma aparência dourada marcante. Para além da estética, o latão é particularmente adequado para usinagem — reduzindo o desgaste das ferramentas e aumentando a eficiência produtiva. Componentes elétricos, acessórios hidráulicos e elementos arquitetônicos decorativos todos se beneficiam da fabricação em latão.

Titânio chama a atenção na indústria aeroespacial, médica e engenharia de Alto Desempenho por sua excepcional relação resistência-peso e biocompatibilidade. Sim, é difícil de usinar e exige ferramentas especializadas. Mas quando você precisa de implantes médicos ou componentes de estrutura aeronáutica, as propriedades únicas do titânio justificam a complexidade adicional de fabricação.

Critérios de Seleção de Materiais que Orientam as Decisões

Como fabricantes experientes orientam a seleção de materiais? Eles avaliam cinco propriedades fundamentais em relação aos requisitos da sua aplicação:

- Resistência à Tração: A força que um metal suporta sem se romper — essencial para componentes submetidos a cargas significativas

- Resistência à corrosão: Essencial para exposição à água salgada, ambientes úmidos ou contato com produtos químicos

- Soldabilidade: Metais que soldam facilmente reduzem o tempo e os custos de fabricação

- Usinabilidade: A facilidade com que o material é cortado com ferramentas padrão afeta os prazos de entrega e preços

- Ductilidade e Moldabilidade: Determina quais formas são viáveis sem rachar ou quebrar

| Tipo de Material | Propriedades-chave | Aplicações comuns | Capacidade de Alcançar Tolerâncias |

|---|---|---|---|

| Aço Inoxidável (304/316) | Alta resistência, excelente resistência à corrosão, durável | Dispositivos médicos, processamento de alimentos, equipamentos marinhos | espessura de ±0,030 a ±0,060 mm (laminação a frio) |

| Alumínio (6061/7075) | Leve, excelente usinabilidade, resistente à corrosão | Componentes aeroespaciais, peças automotivas, carcaças para eletrônicos | espessura de ±0,03 a ±0,24 mm dependendo da bitola |

| Aço carbono (1018/1045) | Alta resistência, custo efetivo, boa usinabilidade | Componentes estruturais, máquinas industriais, fixadores | espessura de ±0,17 a ±0,46 mm (laminação a quente) |

| Aço Laminação a Frio (SPCC) | Maior resistência, acabamento suave, tolerâncias mais rigorosas | Conjuntos de precisão, painéis automotivos, eletrodomésticos | espessura de ±0,05 a ±0,22 mm |

| Cobre | Excelente condutividade elétrica/térmica, macio, maleável | Contatos elétricos, trocadores de calor, barramentos | Excelente manutenção de tolerâncias em operações CNC |

| Bronze | Boa condutividade, resistente à corrosão, fácil usinagem | Componentes elétricos, acessórios hidráulicos, peças decorativas | Baixo desgaste da ferramenta permite precisão consistente |

| Titânio | Excepcional relação resistência-peso, biocompatível, resistente à corrosão | Estruturas aeroespaciais, implantes médicos, engenharia de alto desempenho | Requer ferramentas especializadas; atinge tolerâncias rigorosas com configuração adequada |

Observe como a capacidade de alcançar tolerâncias varia significativamente entre os materiais? Essa variação explica por que fabricantes de precisão experientes discutem a seleção de materiais antes de cotar o seu projeto. A escolha correta do material otimiza simultaneamente desempenho, fabricabilidade e custo.

Entender os materiais é essencial — mas saber quais indústrias exigem fabricação de precisão revela o porquê dessas capacidades serem tão importantes. A próxima seção explora os setores nos quais tolerâncias rigorosas não são apenas desejadas, mas absolutamente necessárias.

Indústrias que Dependem da Fabricação Precisa de Metais

Eis o que separa compradores casuais de profissionais informados de aquisições: entender que a fabricação precisa de metais não é um luxo — é um requisito absoluto em certos setores. Quando um componente falha em seus eletrônicos de consumo, você enfrenta uma reclamação inconveniente por garantia. Quando um componente falha em uma aeronave a 35.000 pés ou dentro do corpo de um paciente, as consequências são catastróficas. Essa realidade explica por que setores específicos exigem capacidades de fabricação que a metalurgia geral simplesmente não consegue oferecer.

Os setores que requerem fabricadores de metais de precisão compartilham características comuns: supervisão regulatória rigorosa, tolerância zero a falhas e componentes nos quais desvios microscópicos determinam se os produtos funcionarão ou se pessoas se ferirão. Vamos analisar o que cada setor exige e por que as capacidades de precisão são tão criticamente importantes.

- Aeroespacial e Defesa: Componentes críticos para voo com requisitos de certificação AS9100 e conformidade com FAA/EASA

- Automotiva: Chassis, suspensão e peças estruturais que exigem sistemas de qualidade IATF 16949

- Dispositivos Médicos: Instrumentos cirúrgicos e implantes regidos pelos padrões FDA QSR e ISO 13485

- Eletrónica: Caixas, dissipadores de calor e componentes de blindagem com considerações EMI/RFI

- Farmacêutico e Processamento de Alimentos: Equipamentos sanitários que atendem à conformidade da FDA e aos padrões de design higiênico

Requisitos de Componentes Aeroespaciais e de Defesa

Quando você está fabricando componentes que mantêm aeronaves voando e sistemas de defesa funcionando, não há margem para erro. A fabricação de metais aeroespaciais representa uma das aplicações mais exigentes para a manufatura de precisão — e os requisitos de certificação refletem essa realidade.

De acordo com especialistas em fabricação aeroespacial, a precisão é fundamental porque componentes complexos devem obedecer a tolerâncias rigorosas e padrões de qualidade para garantir a integridade estrutural e a confiabilidade dos produtos finais. Isso não é apenas uma mensagem corporativa — é um requisito regulamentar. A Administração Federal de Aviação (FAA) impõe Regulamentos de Aviação Federal que abrangem certificação, materiais, gestão da qualidade, projeto e testes de segurança. Os fabricantes europeus enfrentam supervisão equivalente da Agência de Segurança Aérea da União Europeia (EASA).

Quais certificações você deve verificar ao selecionar fabricantes aeroespaciais? A certificação AS9100 é o padrão ouro da indústria. Este sistema de gestão da qualidade baseia-se na ISO 9001, mas inclui requisitos específicos do setor aeroespacial que abrangem gestão de configuração, avaliação de riscos e segurança do produto. Obter a certificação AS9100 exige demonstrar conformidade com normas rigorosas de fabricação e gestão da qualidade — nem todas as empresas de fabricação de metais de precisão atingem esse nível.

A seleção de materiais tem um peso particular em aplicações aeroespaciais. Fabricantes que trabalham com ligas de grau aeroespacial devem compreender requisitos específicos de acabamento e endurecimento. Os componentes variam desde estruturas de aeronaves até peças de motores, sistemas de aviónica e elementos estruturais onde a falha não é uma opção. As ferramentas que permitem essa precisão incluem usinagem CNC para tolerâncias rigorosas, corte a laser para velocidade e redução de desperdício de material e, cada vez mais, impressão 3D para geometrias complexas e prototipagem rápida.

Padrões de Fabricação de Dispositivos Médicos

Imagine um instrumento cirúrgico que seja 0,015 polegadas mais longo do que especificado. Na maioria dos setores, esse desvio não teria importância. Dentro de uma sala de operações, poderia significar a diferença entre uma cirurgia bem-sucedida e danos ao paciente. A fabricação de dispositivos médicos exige fabricação precisa respaldada por sistemas abrangentes de qualidade — e a FDA leva a conformidade muito a sério.

A FDA classifica os dispositivos médicos em três categorias baseadas em risco, cada uma impondo requisitos diferentes de fabricação:

- Classe I (risco mais baixo): Equipamentos básicos como luvas de exame que exigem controles gerais e Boas Práticas de Fabricação

- Classe II (risco moderado): Instrumentos cirúrgicos e equipamentos de monitoramento de pacientes que exigem notificação prévia ao mercado 510(k) e conformidade abrangente com o sistema de qualidade

- Classe III (risco mais alto): Dispositivos que sustentam a vida, como marcapassos implantáveis, que exigem aprovação prévia ao mercado, dados de ensaios clínicos e controles de fabricação mais rigorosos

A Regulamentação do Sistema de Qualidade da FDA (21 CFR Parte 820) estabelece requisitos obrigatórios que os fabricantes de precisão devem compreender. De acordo com especialistas em conformidade para fabricação médica , elementos-chave incluem controles de projeto, sistemas de gestão de documentos, validação de processos e rastreabilidade abrangente por meio de registros históricos do dispositivo. Especificamente para fabricação em metal, a validação de soldagem, controles de tratamento térmico e procedimentos de limpeza validados exigem evidência documentada de resultados consistentes.

As considerações sobre materiais diferem significativamente das aplicações comerciais. O aço inoxidável grau 316L domina dispositivos implantáveis e instrumentos cirúrgicos devido à sua resistência à corrosão e biocompatibilidade. Ligas de titânio como o Ti-6Al-4V atendem aplicações que requerem tanto resistência quanto propriedades de osseointegração. Qual é a diferença crítica em relação aos materiais comerciais? Documentação completa — metais de grau médico exigem relatórios completos de teste da usina, números de lote de calor e certificação das propriedades químicas/mecânicas, permitindo recalls específicos por lote caso surjam problemas.

O que a conformidade com a FDA acrescenta aos custos de fabricação? Espere custos unitários 15-30% mais altos em comparação com a produção comercial, além de tempo adicional para validação de processo (normalmente 6-12 semanas) e inspeção do primeiro artigo. Construções iniciais de dispositivos médicos frequentemente exigem 10-18 semanas versus 4-6 semanas para componentes comerciais comparáveis.

Requisitos de Precisão Automotiva

O setor automotivo apresenta desafios únicos para fabricantes de metais de precisão: demandas por produção em alto volume, restrições rigorosas de custo e expectativas de qualidade sem defeitos. Ao fabricar componentes de chassis, peças de suspensão ou conjuntos estruturais, os fornecedores automotivos devem equilibrar capacidades de precisão com eficiência produtiva.

A certificação IATF 16949 representa o padrão de gestão da qualidade para a indústria automotiva. Esta especificação baseia-se na ISO 9001, adicionando requisitos específicos do setor automotivo para aprovação de peças de produção, planos de controle e análise de modos de falha. A Humanetics precision metal works e fornecedores automotivos semelhantes investem significativamente para manter essas certificações, pois grandes fabricantes exigem isso para qualificação de fornecedores.

Componentes de chassis e suspensão exemplificam por que a precisão é importante em aplicações automotivas. Essas peças estão sujeitas a tensões contínuas durante a operação do veículo — vibrações, cargas de impacto e exposição ambiental. A precisão dimensional garante um encaixe adequado durante a instalação na linha de montagem, enquanto propriedades materiais consistentes asseguram durabilidade a longo prazo. Componentes que apresentam variações fora das especificações geram reclamações de garantia, recalls e relações prejudicadas com os fornecedores.

Eletrônicos e Gestão Térmica

Caixas eletrônicas e componentes de gerenciamento térmico representam uma aplicação crescente para a fabricação precisa em chapa metálica. À medida que os dispositivos se tornam menores e mais potentes, o gerenciamento térmico torna-se crítico — e os dissipadores de calor exigem controle dimensional preciso para garantir contato adequado com os componentes que devem refrigerar.

A proteção contra EMI/RFI apresenta requisitos adicionais de precisão. A eficácia da proteção contra interferência eletromagnética depende da integridade completa do invólucro — folgas ou ajustes inadequados criam caminhos para interferências que anulam a finalidade da proteção. Os fabricantes desses componentes devem manter tolerâncias rigorosas em todas as superfícies de acoplamento, ao mesmo tempo que garantem um contato adequado de aterramento.

Equipamentos para Indústrias Farmacêutica e de Processamento de Alimentos

Quando equipamentos entram em contato com produtos alimentícios ou ingredientes farmacêuticos, os requisitos regulamentares vão além da precisão dimensional, abrangendo o design sanitário. A conformidade com a FDA para equipamentos de alimentos e produtos farmacêuticos foca na prevenção de contaminação, na facilitação de limpeza completa e na eliminação de pontos de proliferação bacteriana.

As especificações de acabamento superficial nessas indústrias vão além da estética. Superfícies mais rugosas abrigam bactérias que sobrevivem aos procedimentos de limpeza, criando riscos de contaminação. Fabricantes de precisão que atendem aos mercados de alimentos e farmacêuticos frequentemente especificam valores exatos de rugosidade superficial (medidos como Ra) e empregam processos especiais de acabamento para obter superfícies higiênicas. As juntas soldadas recebem atenção especial — penetração incompleta ou perfis de solda ásperos criam dificuldades de limpeza que podem comprometer a segurança do produto.

A York metal fabricators inc e outros fabricantes regionais semelhantes que atendem a esses setores mantêm sistemas de documentação que acompanham certificações de materiais, validações de limpeza e controles de processo, atendendo aos requisitos de inspeção da FDA.

Aplicações na Construção e Industrial

Embora aplicações na construção civil e industriais possam aceitar tolerâncias maiores do que as da indústria aeroespacial ou médica, a fabricação precisa ainda oferece valor significativo. Conexões em estruturas metálicas com controle dimensional rigoroso reduzem o tempo de ajuste no campo e garantem as capacidades de carga projetadas. Componentes de equipamentos industriais com dimensões consistentes simplificam a manutenção e a substituição de peças.

A diferença está em onde a precisão é importante. Uma conexão estrutural de um edifício pode aceitar uma tolerância geral de ±0,030 polegada, mas exigir precisão de ±0,005 polegada nas localizações dos furos para parafusos. Compreender essas exigências específicas permite que os fabricantes apliquem capacidades de precisão onde elas agregam valor, sem superdimensionar componentes em que tolerâncias mais amplas são suficientes.

Reconhecer quais indústrias exigem capacidades de precisão ajuda você a entender as expectativas do mercado — mas saber como construir uma carreira nessa área abre diferentes oportunidades. A próxima seção explora trajetórias desde cargos de nível inicial até credenciais de fabricador qualificado.

Trajetórias Profissionais na Fabricação de Metais de Precisão

Então você está considerando uma carreira trabalhando com fabricadores de metais de precisão — mas por onde você realmente começa? Diferentemente de muitos ofícios especializados, nos quais os caminhos são vagos, a fabricação de metais de precisão oferece uma progressão estruturada, do completo iniciante ao profissional qualificado reconhecido nacionalmente. O investimento é substancial: tipicamente 4.000 horas de treinamento no trabalho combinado com instrução formal em sala de aula. A recompensa? Uma credencial que abre portas nos setores aeroespacial, médico, automotivo e de manufatura avançada.

Aqui está algo que a maioria dos guias de carreira não lhe dirá: a fabricação de metais de precisão representa uma ocupação de aprendizagem intermediária que reforça habilidades fundamentais de fabricação, ao mesmo tempo que desenvolve competências especializadas em leitura de desenhos técnicos, operação de máquinas-ferramenta e medição de precisão. Concluir esse treinamento não significa apenas conseguir emprego — posiciona você para avançar em cargos como Torneiro, Inspetor de Controle de Qualidade, Programador CNC ou Supervisor de Turno.

Do Nível Inicial ao Fabricador Mestre

Como é realmente o percurso de quem começa até se tornar um profissional qualificado? O Aerospace Joint Apprenticeship Committee (AJAC) oferece um dos caminhos mais estruturados disponíveis, com uma progressão clara por meio de quatro etapas definidas:

- Etapa 1 (Horas 0-1.000): Aprendizes de nível inicial ganham 60% dos salários de nível pleno enquanto dominam os fundamentos do trabalho em bancada e noções básicas de oficina de chaparia. Esta fase inicial foca na leitura de desenhos técnicos, cálculo de dimensões e compreensão das tolerâncias básicas utilizando micrômetros e paquímetros.

- Passo 2 (Horas 1.001-2.000): O progresso salarial para 70% da taxa plena acompanha a imersão mais profunda na configuração e operação CNC. Os aprendizes começam a programar e operar máquinas de corte de alta tecnologia, ao mesmo tempo que desenvolvem competência com equipamentos de prensagem.

- Passo 3 (Horas 2.001-3.000): Com 80% dos salários plenos, o foco passa para operações de dobradeira e tecnologia de corte a laser. Esta fase enfatiza a conformação precisa, cálculos de dobragem e compreensão das propriedades dos materiais que afetam os resultados da fabricação.

- Passo 4 (Horas 3.001-4.000): O progresso final até 90% da taxa de qualificação abrange técnicas avançadas de inspeção, operações de CAD/CAM e conhecimento abrangente sobre materiais. A conclusão aciona a elegibilidade para a certificação de nível qualificado.

Usando o salário base estabelecido pela AJAC de $20,00 por hora como referência, os aprendizes progridem de $12,00/hora na entrada para $18,00/hora antes de atingir o status completo de qualificado. Após a conclusão, os montadores de chapas metálicas no Oregon atualmente recebem um salário mínimo de nível qualificado de $34,80 por hora —representando um potencial significativo de ganhos para aqueles que concluírem todo o percurso de aprendizagem.

Habilidades Desenvolvidas por meio dos Programas de Aprendizagem

O que exatamente você aprenderá durante essas 4.000 horas? O treinamento estruturado no trabalho é dividido em áreas específicas de competência:

| Competência no Trabalho | Horas Aproximadas | Habilidades Desenvolvidas |

|---|---|---|

| Trabalho de Bancada | 100 | Proficiência em ferramentas manuais, técnicas de traçagem, montagem básica |

| Noções Básicas de Oficina de Chapa Metálica | 1,100 | Manuseio de materiais, segurança na oficina, fundamentos de fabricação |

| Configuração e Operações CNC | 800 | Programação de máquinas, procedimentos de configuração, solução de problemas operacionais |

| Prensa de perfuração | 500 | Configuração de matrizes, alimentação de material, verificação de qualidade |

| Pressione o freio | 500 | Cálculos de dobra, seleção de ferramentas, medição de ângulos |

| Laser e Tecnologia de Corte | 200 | Operação a laser, parâmetros de corte, considerações sobre materiais |

| Inspeção | 400 | Instrumentos de medição, verificação de tolerâncias, documentação de qualidade |

| Materiais e Propriedades | 200 | Características dos metais, comportamento na conformação, seleção de materiais |

| CAD/CAM | 200 | Projeto assistido por computador, programação de fabricação, interpretação de arquivos |

A formação em sala de aula ocorre paralelamente ao aprendizado no trabalho. Os aprendizes da AJAC concluem oito disciplinas em nível universitário , cada uma com 50 horas de aulas teóricas e aplicação prática. As aulas acontecem uma vez por semana à noite — normalmente às terças, quartas ou quintas-feiras, das 17:00 às 21:00 — permitindo que os aprendizes trabalhem em tempo integral enquanto avançam na sua educação.

Pré-requisitos educacionais e como começar

Dúvidas se você se qualifica? Os requisitos são acessíveis para candidatos motivados:

- Diploma do ensino médio ou equivalente

- Idade mínima de 17 anos

- Capacidade de cumprir os requisitos físicos da ocupação

- Pontuação mínima nos testes COMPASS, ASSET, WOWI ou conclusão das disciplinas universitárias de matemática e inglês (nota de 90 ou superior)

O caminho para a inscrição envolve identificar um empregador parceiro de programas de aprendizagem, obter a aprovação da empresa para participar e assinar um acordo de aprendizagem. Aprendizes registrados recebem automaticamente 50% de desconto nas mensalidades, e mais da metade dos empregadores parceiros optam por cobrir os custos restantes da mensalidade — tornando toda a aprendizagem gratuita para muitos participantes.

Para aqueles que buscam credenciais complementares, faculdades comunitárias como Lane Community College oferecem programas que combinam aprendizagem com trajetos para diplomas associados. Seu programa de chaparia tem duração de quatro anos, com 144 horas de treinamento teórico anualmente, além de 8.000 horas de experiência prática no trabalho — resultando em elegibilidade para licenciamento como mestre pela Divisão de Códigos de Construção do Oregon.

O caminho profissional é claro, a progressão salarial é documentada e as habilidades que você desenvolverá abrem portas em múltiplos setores. Mas, independentemente de estar construindo uma carreira ou avaliando fornecedores potenciais, entender como selecionar o fabricante metálico de precisão certo exige saber o que distingue operações excepcionais das médias.

Como Avaliar e Selecionar um Fabricante Metálico de Precisão

Você já identificou os requisitos do seu projeto e entende o que envolve a fabricação metálica de precisão — agora chegou a decisão que determinará se o seu projeto terá sucesso ou se tornará uma lição cara. Selecionar o parceiro de fabricação certo não se trata apenas de encontrar a cotação mais baixa. Trata-se de identificar um fabricante cujas capacidades, sistemas de qualidade e estilo de comunicação estejam alinhados às suas necessidades específicas. Cometer um erro aqui pode resultar em atrasos, problemas de qualidade e custos que superam amplamente qualquer economia obtida ao escolher um fornecedor mais barato.

O processo de avaliação exige examinar cinco fatores críticos que profissionais experientes de compras priorizam: experiência no setor, capacidades internas, suporte de engenharia, certificações de qualidade e escalabilidade com comunicação. Vamos analisar exatamente o que procurar em cada área.

Certificações de qualidade que importam

Aqui está um segredo pouco conhecido que muitos compradores ignoram: certificações não são apenas logotipos em um site — representam sistemas documentados que garantem resultados consistentes. Diferentes setores exigem certificações diferentes, e associar-se a um fabricante sem as credenciais adequadas pode desclassificar completamente seu produto final no mercado-alvo.

Quais certificações você deve verificar? especialistas em gestão da qualidade , tanto a IATF 16949 (automotivo) quanto a AS9100 (aeroespacial) se baseiam nos fundamentos da ISO 9001, acrescentando requisitos específicos do setor:

- ISO 9001: O padrão básico de gestão da qualidade que demonstra processos documentados e compromisso com melhoria contínua

- IATF 16949: Padrão específico para automotivo focado na prevenção de defeitos, redução de variações e eliminação de desperdícios nas cadeias de suprimentos — obrigatório para a maioria dos fornecedores OEM

- AS9100: Padrão aeroespacial que enfatiza gestão de configuração, avaliação de riscos e segurança do produto para componentes aptos ao voo

- ISO 13485: Padrão para fabricação de dispositivos médicos que aborda conformidade regulamentar e controles de projeto

A distinção é significativa. A certificação automotiva (IATF 16949) enfatiza uma consistência extremamente alta com grandes volumes, onde melhorias de processo e economias de tempo/custo são cruciais. A certificação aeroespacial (AS9100) foca principalmente na produção de peças aptas ao voo, com os controles necessários para cumprir essa missão. Ambas exigem auditorias rigorosas e conformidade contínua — não são conquistas únicas.

Para aplicações automotivas especificamente, fabricantes como Shaoyi (Ningbo) Tecnologia Metal demonstrar como a certificação IATF 16949 se combina com capacidades práticas, como prototipagem rápida em 5 dias e suporte abrangente de DFM, para acelerar o desempenho da cadeia de suprimentos em componentes de chassis, suspensão e estruturais.

Avaliando Capacidades de Produção e Tempos de Entrega

Nem todas as oficinas de fabricação oferecem capacidades equivalentes — e operações terceirizadas criam lacunas que afetam seu cronograma e consistência de qualidade. Quando um fabricante corta metal internamente, mas envia usinagem, acabamento ou montagem para subcontratados, você enfrenta possíveis atrasos, falhas na comunicação e padrões de qualidade inconsistentes.

Instalações integradas e de serviço completo agilizam todo o seu projeto sob um único teto. De acordo com analistas do setor de fabricação, as principais capacidades a serem verificadas incluem:

- Corte a laser, corte a plasma ou corte por jato d'água

- Usinagem CNC e torneamento

- Formação de precisão e dobragem em freio-prensa

- Soldagem TIG/MIG e soldagem robótica

- Pintura eletrostática, anodização ou outras opções de acabamento

- Suporte para montagem e testes

Equipamentos modernos e automação garantem repetibilidade, eficiência e capacidade de ampliação. Pergunte aos potenciais parceiros sobre a idade das máquinas, programas de manutenção e capacidade de reserva. Um fabricante que opera equipamentos antigos próximo à capacidade máxima apresenta risco de atraso que operações mais novas e automatizadas evitam.

Suporte em Engenharia e Projeto

A fabricação precisa de metais não começa na máquina — começa com colaboração de engenharia. Os melhores fabricantes analisam seus desenhos, arquivos CAD, tolerâncias e requisitos funcionais antes de fazer orçamentos, identificando possíveis desafios de fabricação enquanto as soluções ainda são econômicas.

O suporte de projetos para fabricação (DFM) mostra-se particularmente valioso. Engenheiros experientes identificam oportunidades para aperfeiçoar projetos visando uma produção economicamente eficiente, sem comprometer o desempenho. Isso pode significar sugerir sequências alternativas de dobragem que reduzam a manipulação, recomendar alterações na espessura do material que melhorem a conformabilidade ou identificar especificações de tolerância mais rigorosas do que o necessário para a sua aplicação.

Ao avaliar parceiros, pergunte se eles oferecem:

- Suporte CAD/CAM e compatibilidade de arquivos

- Testes e validação de protótipos

- Consultoria de engenharia durante a fase de projeto

- Recomendações de otimização de materiais e projetos

Fabricantes que oferecem respostas rápidas em cotações — alguns fornecem respostas em até 12 horas — demonstram capacidade de engenharia para analisar projetos rapidamente. Essa agilidade é importante quando você está comparando opções ou enfrentando prazos apertados de desenvolvimento.

Experiência e conhecimento da indústria

Anos de atuação no mercado se traduzem em um conhecimento mais profundo dos materiais, processos aprimorados e na capacidade de antecipar desafios antes que se tornem problemas onerosos. Fabricantes experientes entendem como diferentes metais — alumínio, aço inoxidável, aço carbono, ligas especiais — se comportam durante operações de corte, conformação e soldagem.

Antes de escolher um parceiro, investigue:

- Há quanto tempo eles fabricam peças metálicas complexas?

- Eles possuem experiência documentada no seu setor ou em aplicações semelhantes?

- Eles podem fornecer estudos de caso, exemplos ou referências de clientes?

A experiência específica por setor é particularmente importante em segmentos regulamentados. Um fabricante com experiência em aço de precisão para aplicações de construção em Roanoke, VA, pode não ter os sistemas de documentação exigidos para a fabricação de dispositivos médicos. Por outro lado, operações focadas na indústria aeroespacial podem superdimensionar soluções para aplicações nas quais abordagens mais simples seriam suficientes.

Escalabilidade e Padrões de Comunicação

O seu parceiro ideal apoia tanto as necessidades atuais de protótipos quanto os volumes futuros de produção, sem comprometer a qualidade. Avalie se os fabricantes conseguem escalar desde um único protótipo até produções completas — e se os seus sistemas de qualidade mantêm a consistência diante de mudanças de volume.

A comunicação transparente evita surpresas custosas. Fabricantes confiáveis fornecem prazos claros, atualizações proativas do projeto e expectativas realistas desde o início. Pergunte sobre os seus protocolos de comunicação: você terá um contato dedicado para o projeto? Com que frequência receberá atualizações de status? Qual é o processo deles para lidar com alterações de projeto ou problemas inesperados?

| Critérios de avaliação | O que procurar | Por que é importante |

|---|---|---|

| Certificações de Qualidade | Base ISO 9001; IATF 16949 para automotivo; AS9100 para aeroespacial; ISO 13485 para médico | As certificações demonstram sistemas de qualidade documentados e conformidade específica do setor — muitas vezes obrigatórias para a qualificação de fornecedores |

| Capacidades internas | Serviços abrangentes, desde o corte até o acabamento e montagem, sob um mesmo teto | Reduz os prazos de entrega, melhora a comunicação e garante padrões consistentes de qualidade durante toda a produção |

| Apoio técnico | Consultoria em projetabilidade, capacidades CAD/CAM, testes de protótipos, recomendações de materiais | A colaboração precoce em engenharia identifica problemas enquanto as soluções ainda são econômicas; otimiza projetos para facilitar a fabricação |

| Experiência na Indústria | Projetos documentados no seu setor; compreensão dos padrões e materiais específicos da indústria | Fabricantes experientes antecipam desafios, compreendem requisitos regulamentares e entregam soluções adequadas |

| Escalabilidade da Produção | Capacidade tanto para protótipos quanto para volumes de produção; equipamentos modernos com capacidade de reserva | Garante que o seu fornecedor possa crescer conforme suas necessidades, sem degradação da qualidade ou aumento excessivo do prazo de entrega |

| Desempenho de Prazo de Entrega | Prototipagem rápida (5 dias ou menos); resposta ágil na cotação (12-24 horas); cronogramas realistas de produção | Vantagens na velocidade de lançamento no mercado; parceiros ágeis adaptam-se a requisitos em mudança sem interrupções no cronograma |

| Qualidade da Comunicação | Contatos dedicados para o projeto; atualizações proativas; procedimentos claros de escalonamento | A comunicação transparente evita surpresas e mantém os projetos alinhados desde o conceito até a entrega |

Lembre-se: contratar um fabricante não é apenas uma decisão de compra — é um investimento de longo prazo no desempenho e na confiabilidade do seu produto. O parceiro certo contribui com know-how em engenharia, tecnologia avançada, sistemas de qualidade certificados e comunicação colaborativa que agregam valor além do próprio material metálico.

Compreender os critérios de avaliação fornece o arcabouço para a seleção de fornecedores, mas saber exatamente o que cada certificação exige — e por que setores específicos as exigem — ajuda você a fazer as perguntas corretas durante a avaliação dos fornecedores.

Certificações de Qualidade e Normas do Setor

Você aprendeu como avaliar possíveis parceiros de fabricação — mas é aqui que muitos compradores erram: entender o que esses logotipos de certificação realmente significam. Um certificado ISO 9001 pendurado na parede de uma instalação informa algo fundamentalmente diferente de uma certificação IATF 16949 ou AS9100. Conhecer a diferença ajuda você a fazer perguntas melhores durante a qualificação e a evitar fornecedores cujas credenciais não correspondem aos requisitos da sua aplicação.

Considere as certificações como prova documentada de que uma operação de fabricação de metais de precisão mantém sistemas, processos e controles específicos. De acordo com especialistas em certificações de manufatura, certificações de qualidade demonstram compromisso com o cliente e com a profissão, produzindo componentes premium e oferecendo aos compradores um nível adicional de garantia de que os itens fabricados atendem a todos os seus requisitos.

Este é o panorama de certificações que você precisa entender:

- ISO 9001: Linha de base universal de gestão da qualidade aplicável a todos os setores industriais

- IATF 16949: Norma específica para a indústria automotiva, baseada na ISO 9001, com requisitos para a cadeia de fornecimento

- AS9100: Certificação aeroespacial que enfatiza segurança, gestão de configuração e rastreabilidade

- ISO 13485: Norma para fabricação de dispositivos médicos focada em conformidade regulamentar e segurança do paciente

- ISO 14001: Sistemas de gestão ambiental para operações sustentáveis

Compreendendo a IATF 16949 para aplicações automotivas

Por que a indústria automotiva exige sua própria certificação além da ISO 9001 geral? Porque as cadeias de fornecimento automotivas operam em volumes e níveis de consistência que exigem controles especializados. A IATF 16949 foi desenvolvida pelo International Automotive Task Force especificamente para atender a esses requisitos exclusivos.

De acordo com especialistas em certificações industriais , esta norma global de gestão da qualidade é adaptada especificamente para a indústria automotiva, baseando-se na ISO 9001 e abrangendo requisitos adicionais no design de produtos, processos produtivos, melhoria contínua e normas específicas dos clientes.

O que a certificação IATF 16949 exige na prática? Os fabricantes devem demonstrar:

- Sistemas de prevenção de defeitos que identifiquem problemas antes que cheguem às linhas de montagem

- Programas de redução de variações que minimizem inconsistências dimensionais entre diferentes séries de produção

- Iniciativas de eliminação de desperdícios que impulsionem a melhoria contínua de custos

- Conformidade com requisitos específicos dos clientes para atender às principais especificações de OEMs

- Implementação do Planejamento Avançado da Qualidade do Produto (APQP)

- Capacidade de elaboração da documentação do Processo de Aprovação de Peças para Produção (PPAP)

Para compradores, a certificação IATF 16949 indica que o fabricante compreende as exigências da produção em grande volume, onde cada décimo de porcentagem na redução de defeitos se traduz em milhares de falhas evitadas. Principais OEMs automotivos — Ford, GM, Toyota, Volkswagen — normalmente exigem essa certificação como limite mínimo para qualificação de fornecedores.

Requisitos de Certificação para Aeroespacial e Dispositivos Médicos

As aplicações aeroespaciais e médicas compartilham uma característica crítica: a falha de componentes pode custar vidas. Essa realidade exige requisitos de certificação muito mais rigorosos do que os padrões gerais de fabricação.

AS9100 para Aeroespacial

A certificação AS9100 é específica para a indústria aeroespacial e peças de aeronaves. De acordo com as autoridades competentes, essa certificação indica basicamente que as peças atendem aos requisitos de segurança, qualidade e altos padrões exigidos pela indústria da aviação.

O que torna o AS9100 diferente dos padrões gerais de qualidade? A certificação aeroespacial acrescenta requisitos para:

- Gestão de configuração garantindo que cada versão do componente seja rastreada e controlada

- Protocolos de avaliação de riscos identificando modos potenciais de falha antes da produção

- Verificação de segurança do produto em múltiplas etapas de produção

- Rastreabilidade completa desde a matéria-prima até o componente finalizado

- Documentação de Inspeção de Primeiro Artigo (FAI) para peças novas

- Controles especiais de processo para operações como tratamento térmico e soldagem

A especificidade existe devido ao alto nível técnico exigido para segurança e conformidade na aviação. Um fabricante que obtém a certificação AS9100 demonstrou capacidades que operações gerais de metalurgia simplesmente não possuem.

ISO 13485 para Dispositivos Médicos

A fabricação de dispositivos médicos opera sob requisitos igualmente rigorosos, mas claramente diferentes. A ISO 13485 garante que todos os dispositivos médicos sejam projetados e fabricados tendo em vista a segurança, com inspeções rigorosas constituindo uma parte importante da certificação.

Esta certificação aborda especificamente os requisitos únicos da indústria médica, priorizando componentes de alta qualidade. A segurança e o bem-estar do paciente são primordiais, tornando a ISO 13485 essencial para reduzir riscos e proteger vidas. Os principais requisitos incluem:

- Controles de projeto documentando como os dispositivos atendem aos requisitos de uso pretendido

- Validação de processo comprovando que os métodos de fabricação produzem resultados consistentes

- Verificação de esterilidade e biocompatibilidade para componentes que entram em contato com o paciente

- Registros completos do histórico do dispositivo, permitindo rastreamento específico por lote

- Sistemas de tratamento de reclamações e notificação de eventos adversos

- Programas de qualificação de fornecedores para fontes de materiais críticos

ISO 9001: O Alicate Sobre o Qual Tudo se Constrói

Antes de compreender as certificações especializadas, reconheça que a ISO 9001 serve como base. De acordo com Especialistas em certificação ISO , a ISO 9001 é considerada a forma mais universal de certificação de fabricação, aplicável a indústrias de todas as escalas.

Esta certificação fundamental delimita os requisitos para um sistema robusto de gestão da qualidade. Ao obter esta certificação, uma organização afirma que seus produtos ou serviços atendem às expectativas dos clientes e às exigências regulamentares. Os elementos principais da ISO 9001 incluem:

- Sistema de gestão da qualidade documentado com processos definidos

- Compromisso da administração com os objetivos de qualidade

- Foco no cliente em todas as operações

- Mecanismos de melhoria contínua

- Tomada de decisões baseada em evidências

- Programas de auditoria interna que verificam a conformidade

Para a fabricação de metais de precisão, a certificação ISO 9001 indica uma consciência básica de qualidade — mas frequentemente é insuficiente para indústrias regulamentadas. Pense nela como o bilhete de entrada: necessário, mas não suficiente para aplicações aeroespaciais, automotivas ou médicas.

Certificações Ambientais e de Segurança

Além da gestão da qualidade, fabricantes responsáveis buscam cada vez mais certificações ambientais e de segurança que demonstrem excelência operacional.

ISO 14001 foca em sistemas de gestão ambiental, oferecendo às organizações uma estrutura organizada para cumprir suas responsabilidades ambientais. De acordo com especialistas em certificação, o objetivo principal desta norma é mitigar ações ambientais adversas, incluindo emissões atmosféricas, gestão de resíduos e utilização de recursos.

ISO 45001 aborda a gestão da saúde e segurança ocupacional—especialmente relevante na fabricação de metais, onde processos perigosos exigem gestão sistemática de riscos. Esta certificação ajuda as organizações a estabelecer abordagens para gerenciar riscos de saúde e segurança que protejam os trabalhadores, ao mesmo tempo que melhoram a eficiência operacional.

Para compradores, essas certificações indicam fabricantes comprometidos com operações sustentáveis e bem-estar dos trabalhadores—fatores cada vez mais importantes para a qualificação da cadeia de suprimentos e iniciativas de responsabilidade corporativa.

O Que as Certificações Significam para sua Decisão de Compra

Como você deve aplicar esse conhecimento de certificação durante a avaliação do fornecedor? Relacione os requisitos de certificação à sua aplicação:

| Seu Setor | Certificações Obrigatórias | Por que é importante |

|---|---|---|

| Automotivo OEM ou Tier 1 | IATF 16949 (obrigatório), ISO 14001 (frequentemente exigido) | A maioria dos fabricantes de automóveis não qualifica fornecedores sem certificação específica para o setor automotivo |

| Aeroespacial Comercial | AS9100 (obrigatório), Nadcap para processos especiais | A conformidade com FAA/EASA exige sistemas de qualidade documentados |

| Dispositivos Médicos | ISO 13485 (obrigatório), registro na FDA | A submissão regulatória exige fabricação certificada |

| Industrial Geral | ISO 9001 (recomendado) | Demonstra compromisso básico com qualidade, sem requisitos específicos do setor |

| Defesa/Governo | AS9100 ou registro ITAR, dependendo da aplicação | Contratos governamentais frequentemente especificam requisitos de certificação |

Lembre-se: as certificações exigem conformidade contínua, não apenas uma conquista única. Pergunte aos fornecedores potenciais sobre as datas dos seus últimos auditores, eventuais não conformidades identificadas e ações corretivas implementadas. A manutenção ativa da certificação demonstra um compromisso genuíno, e não apenas credenciais em papel.

Compreender os requisitos de certificação posiciona você para fazer seleções informadas de fornecedores — mas transformar esse conhecimento em ação requer conectar-se com fabricantes cujas capacidades atendam às suas necessidades específicas.

Introdução à Fabricação de Metais de Precisão

Você agora explorou o conhecimento exclusivo que distingue compradores bem informados daqueles que aprendem lições caras por tentativa e erro. Seja você fornecendo componentes para uma aplicação crítica na indústria aeroespacial, avaliando fornecedores automotivos ou considerando um caminho de carreira na manufatura avançada, os fundamentos permanecem consistentes: a fabricação precisa de metais exige capacidades especializadas, sistemas de qualidade documentados e parcerias colaborativas que vão muito além da compra meramente transacional.

Aqui está o que os profissionais de aquisição e candidatos de carreira mais bem-sucedidos entendem: o parceiro de fabricação que você seleciona — ou o empregador ao qual você se junta — molda resultados pelos anos seguintes. Um fabricante sem as certificações adequadas, profundidade em engenharia ou disciplina de comunicação cria problemas que se acumulam com o tempo. Por outro lado, a parceria certa acelera os prazos de desenvolvimento, reduz os custos totais e entrega componentes que funcionam exatamente conforme projetado.

O verdadeiro valor de trabalhar com fabricantes experientes de precisão em metais não está no corte do metal, mas na expertise de engenharia, nos sistemas de qualidade e na resolução colaborativa de problemas que eles oferecem ao longo de todo o ciclo de vida do seu projeto.

Dando o Próximo Passo na Sua Jornada de Fabricação

Pronto para aplicar o que aprendeu? Seu caminho adiante depende se você está adquirindo componentes ou construindo uma carreira.

Para Compradores B2B e Engenheiros:

- Defina seus requisitos de tolerância antes de solicitar orçamentos — o custo da fabricação de precisão varia significativamente conforme as especificações dimensionais

- Verifique se as certificações correspondem ao seu setor: IATF 16949 para automotivo, AS9100 para aeroespacial, ISO 13485 para dispositivos médicos

- Avalie as capacidades internas para minimizar a complexidade da cadeia de suprimentos e lacunas de comunicação

- Solicite consultoria de DFM precocemente — a colaboração de engenharia evita retrabalhos custosos posteriormente

- Avalie a escalabilidade desde quantidades de protótipos até volumes de produção

- Confirme os prazos de entrega e os protocolos de comunicação antes de se comprometer

Para quem busca carreira:

- Explore programas estruturados de aprendizagem que oferecem 4.000 horas de treinamento no trabalho com instrução em sala de aula

- Visa empregadores parceiros de organizações registradas de aprendizagem para assistência na mensalidade e progressão salarial

- Desenvolva habilidades fundamentais em leitura de plantas, medição de precisão e operações CNC

- Busque certificação profissional para obter avanço nas funções de operador de máquinas, inspetor de qualidade ou cargos supervisores

- Considere credenciais especializadas alinhadas com setores de alta demanda, como aeroespacial ou fabricação médica

Conectando-se ao Fabricante de Precisão Certo

Para empresas que buscam serviços de fabricação de precisão, o framework de avaliação que você aprendeu se aplica imediatamente. Comece identificando fabricantes cujas certificações, capacidades e experiência no setor estejam alinhadas com os requisitos da sua aplicação. Solicite orçamentos detalhados que incluam revisão de engenharia — fabricantes que fornecem preços sem compreender seus desenhos frequentemente entregam surpresas posteriormente.

Fabricantes modernos diferenciam-se pela agilidade e suporte abrangente. Procure parceiros que ofereçam capacidades de prototipagem rápida, reduzindo os ciclos de desenvolvimento — alguns fabricantes entregam protótipos funcionais em até cinco dias, permitindo iterações de projeto mais rápidas. O tempo de resposta dos orçamentos também é importante: fabricantes como Shaoyi (Ningbo) Tecnologia Metal oferecem respostas de orçamento em 12 horas com suporte abrangente de DFM, demonstrando a capacidade de engenharia e foco no cliente que distinguem fornecedores premium de operações commodities.

Para aplicações automotivas especificamente, priorize fabricantes certificados pela IATF 16949 com experiência documentada em chassis, suspensão e componentes estruturais. A combinação de sistemas de qualidade certificados, capacidade de prototipagem rápida e capacidade de produção em massa automatizada posiciona sua cadeia de suprimentos tanto para agilidade no desenvolvimento quanto para escala na produção.

Seja você lançando um novo produto, otimizando uma cadeia de suprimentos existente ou construindo uma carreira na manufatura avançada, a fabricação precisa de metais oferece oportunidades para aqueles que investem em compreender seus requisitos. Os segredos revelados neste guia — fundamentos de tolerância, capacidades de processo, seleção de materiais, requisitos de certificação e critérios de avaliação — preparam você para tomar decisões que impulsionam o sucesso, em vez de aprender com erros custosos.

O seu próximo passo? Aplique este conhecimento. Avalie os seus fornecedores atuais com base nos critérios aqui descritos. Explore programas de aprendizagem se o desenvolvimento profissional for o seu objetivo. E lembre-se: na fabricação de precisão, os parceiros que compreendem os seus requisitos antes do início da produção são os que entregam resultados que superam as expectativas.

Perguntas Frequentes Sobre Fabricantes de Metais de Precisão

1. O que é fabricação de metais de precisão?

A fabricação de metais de precisão é uma abordagem especializada de manufatura que alcança tolerâncias dimensionais entre ±0,001 e ±0,010 polegadas, utilizando equipamentos CNC avançados, sistemas rigorosos de qualidade e consistência projetada. Diferentemente da fabricação convencional, com tolerâncias de ±0,030 polegadas ou mais, a fabricação de precisão produz componentes em que desvios microscópicos determinam o sucesso do produto — essencial para aplicações aeroespaciais, médicas e automotivas que exigem especificações exatas.

2. Quanto custa a fabricação de metal por hora?

Os custos de fabricação de metais geralmente variam entre $70 e $130 por hora para soldadores e fabricantes locais que realizam trabalhos personalizados em chapas metálicas. No entanto, a fabricação precisa de metais costuma ter preços mais altos devido a equipamentos especializados, tolerâncias mais rigorosas e requisitos de certificação de qualidade. Fatores como certificação IATF 16949 ou AS9100, complexidade dos materiais e especificações de tolerância influenciam significativamente o preço final além das taxas horárias padrão.

3. Quais certificações os fabricantes de metais de precisão devem possuir?

As certificações exigidas dependem do seu setor: IATF 16949 para aplicações automotivas, AS9100 para componentes aeroespaciais e ISO 13485 para dispositivos médicos. A ISO 9001 serve como padrão básico de gestão da qualidade. Essas certificações demonstram sistemas de qualidade documentados, não apenas conquistas pontuais — procure datas recentes de auditoria e conformidade contínua ao avaliar parceiros potenciais de fabricação.

4. Com quais materiais os fabricantes de metais de precisão geralmente trabalham?

Fabricantes de precisão geralmente processam aço inoxidável (graus 304/316), ligas de alumínio (6061/7075), aço carbono, aço laminado a frio, cobre, latão e titânio. A seleção do material depende dos requisitos da aplicação, incluindo resistência à tração, resistência à corrosão, condutividade e capacidade de tolerância. Cada material se comporta de maneira diferente durante o corte, conformação e soldagem — fabricantes experientes orientam a seleção com base em suas necessidades específicas de desempenho.

5. Como avaliar e selecionar um fabricante de metais de precisão?

Avalie fabricantes em cinco fatores críticos: certificações de qualidade compatíveis com o seu setor, capacidades internas desde o corte até o acabamento, suporte de engenharia e DFM, experiência documentada no setor e escalabilidade com protocolos claros de comunicação. Solicite orçamentos detalhados incluindo revisão de engenharia, verifique a atualidade das certificações por meio de datas recentes de auditoria e avalie o desempenho nos prazos de entrega—alguns fabricantes premium oferecem prototipagem rápida em 5 dias e respostas de orçamento em 12 horas.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —