Empresas de Corte de Metais Decodificadas: Do Pedido de Orçamento às Peças Acabadas

Entendendo as empresas de corte de metais e seu papel na manufatura

Quando você precisa de peças metálicas personalizadas — seja para um protótipo, uma produção em série ou um projeto especializado — para onde você recorre? A resposta está nas empresas de corte de metais, os fabricantes especializados que transformam chapas metálicas brutas e materiais em estoque em componentes com formas precisas . Esses prestadores de serviço constituem um elo crítico entre seus conceitos de projeto e peças tangíveis e funcionais.

O que as empresas de corte de metais realmente fazem

As empresas de corte de metais são fabricantes especializados que removem material de peças metálicas para criar formas e dimensões desejadas. Segundo a Mark Metals , o corte de metais abrange uma ampla gama de técnicas, incluindo serra, cisalhamento, perfuração, retificação, corte por jato d’água e corte a laser. No entanto, essas empresas normalmente oferecem muito mais do que apenas corte.

Pense em uma empresa de corte de metais como seu parceiro de fabricação completo. Ela cuida de tudo, desde o corte a laser de alta precisão de designs intrincados até a fabricação industrial em larga escala de componentes estruturais. Muitas empresas prestadoras de serviços de corte de metais também oferecem operações secundárias — processos de conformação, união e acabamento que transformam suas peças, desde os cortes brutos até componentes prontos para uso.

O escopo dos serviços varia amplamente. Algumas empresas especializadas em corte de metais focam em tecnologias específicas, como sistemas a laser de fibra ou jato d’água, enquanto outras atuam como fabricantes completos, oferecendo:

- Corte a laser, corte a jato d’água e corte a plasma

- Operações CNC de dobramento e conformação

- Serviços de soldagem e montagem

- Acabamentos superficiais, como pintura a pó, anodização e galvanoplastia

- Inspeção de qualidade e documentação de certificação

A espinha dorsal da fabricação na qual você confia

Por que você deveria se importar com a compreensão deste setor? Porque, seja você um engenheiro projetando suportes automotivos, um desenvolvedor de produtos prototipando invólucros para eletrônicos de consumo ou um empreiteiro comprando componentes estruturais, é provável que trabalhe com esses fabricantes em algum momento.

As empresas modernas de usinagem de metais atendem praticamente todos os setores imagináveis. Conforme observa a Xometry, elas apoiam regularmente os setores aeroespacial, de defesa, automotivo, energético, industrial, médico, odontológico e de produtos de consumo. Suas capacidades variam desde protótipos de baixo volume e alta variedade até produções em grande escala, contando milhares ou milhões de peças.

A eficiência que essas empresas oferecem resulta de equipamentos especializados e conhecimento técnico. As empresas fabricantes de ferramentas de corte de metais investem pesadamente em máquinas avançadas — lasers de fibra que cortam com precisão em nível de mícron, jatos d’água que seccionam praticamente qualquer material e sistemas automatizados que garantem qualidade consistente em grandes lotes de produção. Essa especialização traduz-se em tempos de entrega reduzidos e controle de qualidade aprimorado, comparados à execução da usinagem internamente.

Nas seções a seguir, você descobrirá como funcionam as diferentes tecnologias de corte, quais métodos são adequados para materiais e aplicações específicas, e como navegar pelo processo, desde a solicitação inicial de orçamento até a entrega das peças acabadas. Você também aprenderá critérios práticos para avaliar empresas fabricantes de ferramentas de corte de metais e preparar seus projetos para o sucesso. Considere este guia sua referência abrangente para se tornar um cliente bem informado no mercado de usinagem de metais.

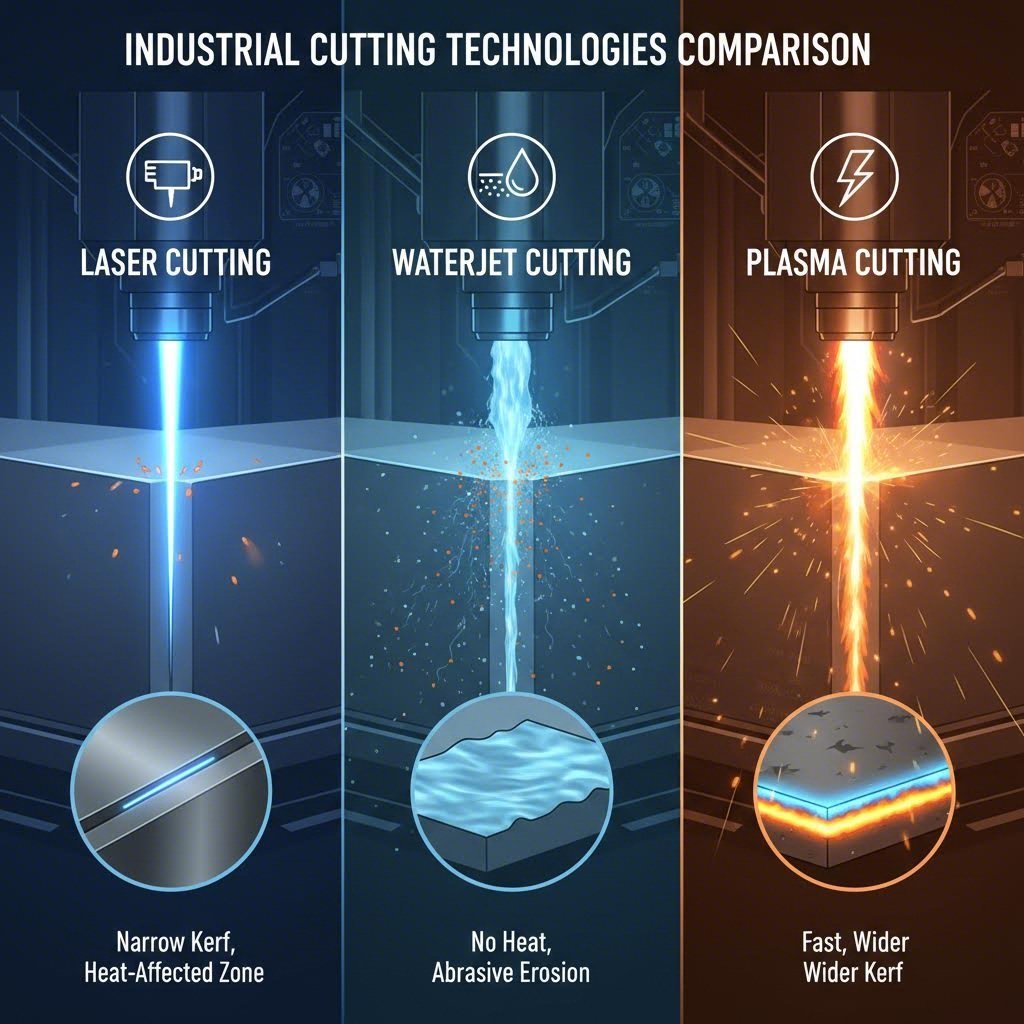

Tecnologias de Corte de Metais e Como Cada Método Funciona

Então você sabe o que as empresas de corte de metais fazem — mas como exatamente elas cortam aço, alumínio ou titânio com tanta precisão? A resposta depende inteiramente da tecnologia utilizada. Cada método de corte opera com base em princípios fundamentalmente diferentes, e entender essas diferenças ajuda você a escolher a abordagem certa para o seu projeto.

Vamos analisar as cinco principais tecnologias de corte que você encontrará ao trabalhar com empresas de corte a laser de metais e outros prestadores de serviços de fabricação.

Corte a Laser Explicado

Imagine concentrar a luz solar através de uma lente de aumento — agora multiplique essa intensidade por milhares. Esse é o princípio básico do corte a laser. Um feixe de luz altamente concentrado fornece energia suficiente para derreter, queimar ou vaporizar o metal ao longo de um trajeto precisamente controlado.

Dois tipos de lasers dominam a indústria atualmente: lasers de fibra e lasers CO2. De acordo com HPC Laser , as máquinas de corte a laser de fibra utilizam fibras ópticas dopadas com elementos terras raras, como itérbio, para gerar seu feixe. Esta tecnologia destaca-se no corte de metais reflexivos, incluindo aço, aço inoxidável, alumínio, latão, cobre e titânio.

As vantagens dos lasers de fibra são convincentes:

- Precisão excepcional com largura mínima de corte

- Altas velocidades de corte, especialmente em materiais finos

- Requisitos de manutenção mais baixos do que os sistemas a CO2

- Eficiência energética superior

- Excelente desempenho em metais reflexivos

Os lasers a CO2, operando em um comprimento de onda diferente (10,6 micrômetros), continuam sendo a escolha preferida para o corte de não metais como acrílico e certos plásticos. No entanto, as empresas de máquinas de corte a laser de fibra para metais dominaram amplamente o mercado para aplicações de processamento de metais devido às suas vantagens em velocidade e eficiência.

Quando você deve especificar o corte a laser? De acordo com Wurth Machinery a tecnologia a laser assume a liderança quando você precisa de detalhes finos, furos precisos ou bordas limpas em chapas finas. É ideal para a fabricação de eletrônicos, dispositivos médicos e peças de precisão, onde até mesmo pequenos desvios podem comprometer o funcionamento. As empresas que fabricam máquinas de corte a laser para chapas metálicas frequentemente alcançam tolerâncias dentro de ±0,005 polegadas em materiais de espessura reduzida.

Jato d’água vs Tecnologia a plasma

E se o calor for seu inimigo? Certos materiais deformam-se, endurecem ou perdem suas propriedades quando expostos a altas temperaturas. É nesse contexto que o corte a jato d’água se destaca.

Uma empresa especializada em corte a jato d’água para metais utiliza uma abordagem totalmente distinta: água sob alta pressão (normalmente 60.000 PSI ou superior), misturada com partículas abrasivas, como granada. Esse jato corta o metal sem gerar calor, eliminando por completo as zonas afetadas termicamente. A Zintilon observa que o corte a jato d’água é particularmente adequado para materiais sensíveis ao calor, como alumínio e titânio, nos quais a distorção térmica seria problemática.

As principais vantagens do jato d'água incluem:

- Ausência de zonas afetadas pelo calor ou distorção do material

- Capacidade de cortar praticamente qualquer material — metais, pedra, vidro, compósitos

- Excelente para materiais espessos e para corte em pilha

- Não provoca endurecimento nas bordas cortadas

- Amigável ao meio ambiente, com desperdício mínimo

O corte a plasma opera na extremidade oposta do espectro: utiliza um arco elétrico combinado com gás comprimido para gerar plasma superaquecido, que funde metais condutores. Empresas que cortam chapas metálicas finas e fabricantes pesados igualmente confiam nessa tecnologia por sua velocidade excepcional em materiais espessos.

Segundo testes realizados pela Wurth Machinery, o corte a plasma em aço de 1 polegada é aproximadamente 3 a 4 vezes mais rápido do que o corte a jato d'água, com custos operacionais cerca de metade por pé. Se você trabalha com aço estrutural, componentes de equipamentos pesados ou aplicações na construção naval, o corte a plasma oferece uma eficácia de custo incomparável.

No entanto, empresas que utilizam o corte a plasma em metais pintados enfrentam limitações — esse processo funciona apenas em materiais eletricamente condutores e produz um sulco mais largo do que o corte a laser. Para metais condutores espessos, em que a precisão não é primordial, o corte a plasma continua sendo o método mais utilizado na indústria.

Quando o Corte Mecânico Faz Sentido

Nem todo trabalho de corte exige soluções de alta tecnologia. Empresas de corte de metais por CNC frequentemente empregam métodos mecânicos, como fresagem, serra, cisalhamento e perfuração, para aplicações específicas.

A fresagem CNC utiliza ferramentas de corte rotativas para remover material, de forma semelhante às operações de fresagem convencional. Esse método funciona bem com metais mais macios e em aplicações que exigem perfis de borda específicos ou contornos 3D complexos. Empresas que fabricam máquinas de corte a laser às vezes complementam suas capacidades a laser com fresagem para aplicações nas quais os lasers não são ideais.

A corte e perfuração mecânicos continuam sendo economicamente viáveis para a produção em grande volume de formas simples. Esses processos são rápidos, exigem configuração mínima e produzem resultados consistentes em chapas metálicas finas. Prensas de punção com torreta podem produzir dezenas de furos por minuto — velocidades que até mesmo os lasers têm dificuldade em igualar em certas operações.

O EDM por fio (usinagem por descarga elétrica) preenche um nicho específico. Esse processo utiliza descargas elétricas provenientes de um fio fino para erodir o material com extrema precisão. A Zintilon explica que o EDM por fio se destaca em metais duros e geometrias complexas que exigem tolerâncias rigorosas, tornando-se indispensável em trabalhos de fabricação de matrizes e moldes, componentes aeroespaciais e peças mecânicas intricadas.

| TECNOLOGIA | Os melhores materiais | Faixa de espessura | Nível de Precisão | Características de Velocidade |

|---|---|---|---|---|

| Laser de fibra | Aço, inox, alumínio, latão, cobre, titânio | Até 1" (varia conforme a potência) | ±0,005" típico | Muito rápido em materiais finos; desacelera em materiais grossos |

| Laser CO2 | Metais, acrílicos, plásticos, madeira | Até 1" em metais | ±0,005" típico | Rápido; ligeiramente mais lento que o laser de fibra em metais |

| Jato de Água | Qualquer material (metais, pedra, vidro, compósitos) | Até 12"+ dependendo do material | ±0,003" a ±0,010" | Mais lento que plasma/laser; sem limitações térmicas |

| Plasma | Apenas metais condutores (aço, alumínio, cobre) | da chapa 26 até mais de 6" de espessura | ±0,020" típico | Mais rápido em metais condutores espessos |

| Roteamento CNC | Metais mais macios, plásticos e compósitos | Varia conforme o material | ±0,005" a ±0,010" | Moderada; ideal para contornos 3D |

| Fio EDM | Qualquer metal condutor, especialmente aços temperados | Até 16" típico | ±0,0001" possível | Lenta; prioriza precisão em vez de velocidade |

Compreender essas tecnologias ajuda você a se comunicar de forma eficaz com parceiros de fabricação e a selecionar o método de corte adequado às suas necessidades específicas. Contudo, a tecnologia é apenas uma parte da equação — os materiais que você está cortando desempenham um papel igualmente importante na definição da abordagem ideal.

Capacidades de materiais e espessuras conforme os métodos de corte

Agora que você entende como cada tecnologia de corte funciona , aqui está a pergunta crucial: qual método funciona melhor para o metal específico que você precisa cortar? A resposta nem sempre é simples, porque as propriedades do material influenciam drasticamente o desempenho do corte. Reflexão, condutividade térmica, dureza e espessura desempenham papéis decisivos na determinação da abordagem ideal.

Empresas de corte de chapas metálicas enfrentam dezenas de ligas diferentes diariamente. Compreender como esses materiais interagem com diversas tecnologias de corte ajuda você a especificar o processo correto — e evitar erros custosos que levam a atrasos no projeto.

Guia de Correspondência entre Material e Método

Cada metal traz características únicas para o processo de corte. Vamos analisar os materiais mais comuns e suas abordagens ideais de corte.

Aço inoxidável

A combinação de resistência à corrosão e resistência do aço inoxidável torna-o favorito em diversas indústrias. Empresas de corte a laser de chapas metálicas geralmente recomendam o corte a laser de fibra para aços inoxidáveis com até 1" de espessura, devido à excelente qualidade de borda e velocidade. Para seções mais espessas, o corte por plasma oferece processamento economicamente viável, enquanto o corte por jato d'água preserva as propriedades do material quando a sensibilidade ao calor é uma preocupação.

- Métodos ideais: laser de fibra (fino a médio), plasma (seções espessas), jato d'água (aplicações sensíveis ao calor)

- Consideração importante: um teor mais alto de cromo pode afetar a velocidade de corte a laser

Alumínio

A alta refletividade do alumínio já tornou difícil o corte a laser, mas os lasers de fibra modernos o manipulam com facilidade. De acordo com StarLab CNC , os lasers de fibra destacam-se no corte de chapas de alumínio, enquanto o corte por plasma funciona bem em placas de alumínio mais espessas. O corte por jato d'água continua sendo a opção premium quando se exige zonas afetadas pelo calor nulas — particularmente importante em aplicações aeroespaciais onde a integridade do material é imprescindível.

- Métodos ideais: Laser de fibra (espessura da chapa até 0,5 polegada), jato d'água (materiais sensíveis ao calor), plasma (chapas mais espessas)

- Consideração importante: A condutividade térmica exige configurações de potência mais elevadas para o corte a laser

Aço carbono e aço-macio

O aço carbono é o material principal utilizado pelas empresas de corte e fabricação de metais. Ele é cortado com excelência praticamente por todas as tecnologias, tornando a seleção do método predominantemente uma função da espessura e da precisão exigida. Chapas finas respondem excepcionalmente bem ao corte a laser, enquanto chapas grossas (acima de 1 polegada) representam o ponto ideal do corte a plasma.

- Métodos ideais: Laser (até 1 polegada), plasma (0,5 a 6 polegadas ou mais), jato d'água (qualquer espessura)

- Consideração importante: O corte a plasma oferece a melhor relação velocidade-custo para aços carbono espessos

De cobre e latão

Esses metais altamente reflexivos eram tradicionalmente difíceis para sistemas a laser. Os lasers de fibra de alta potência atuais resolveram em grande parte esse desafio, embora empresas de máquinas de corte de chapas metálicas ainda adotem cautela com cobre fino para evitar reflexões que possam danificar os equipamentos. O corte por jato d'água continua sendo uma alternativa confiável que evita completamente os problemas de reflexividade.

- Métodos ideais: laser de fibra (com potência adequada), jato d'água (seguro para todas as espessuras), plasma (aplicações limitadas)

- Consideração importante: a condutividade térmica do cobre dispersa o calor rapidamente, exigindo ajuste de parâmetros

Ligas Especiais (Titânio, Inconel, Aços Ferramenta)

Quando você trabalha com ligas exóticas, os riscos — e os custos — aumentam rapidamente. Empresas de serviço de corte a laser de chapas metálicas frequentemente recomendam o jato d’água para titânio e superligas à base de níquel, pois o processo de corte a frio preserva as propriedades metalúrgicas. A usinagem por fio EDM (eletroerosão por fio) processa aços-ferramenta temperados com precisão incomparável, tornando-a indispensável em aplicações de ferramentaria.

- Métodos ideais: jato d’água (preserva as propriedades), usinagem por fio EDM (materiais temperados), laser de fibra (com expertise)

- Consideração fundamental: muitas ligas especiais exigem ensaios pós-corte para verificar a integridade do material

Capacidades de Espessura por Tipo de Metal

A espessura é, muitas vezes, o fator decisivo na escolha do método de corte. Veja o que você pode esperar das capacidades de uma empresa de corte de chapas metálicas:

Materiais de Espessura Reduzida (Abaixo de 0,125")

O corte a laser domina esta faixa. O feixe concentrado produz uma largura de corte mínima, tolerâncias rigorosas e qualidade impecável nas bordas. As vantagens de velocidade são impressionantes: um laser de fibra pode cortar aço de calibre 20 a mais de 800 polegadas por minuto. O jato d'água e o plasma conseguem processar materiais finos, mas raramente fazem sentido econômico, a menos que a ausência de calor seja crítica.

Espessura Média (0,125" a 0,75")

Esta é a zona competitiva, onde a escolha do método depende das prioridades. Precisa de precisão e bordas limpas? O corte a laser atende essa necessidade. Prioriza velocidade e custo em metais condutores? O corte a plasma se destaca. Exige distorção térmica nula? O jato d'água é a sua solução. Segundo a Gauer Metal Products, a abordagem correta depende de fatores como o tipo de metal, a espessura e o nível de precisão exigido pelo seu projeto.

Chapas Grossas (0,75" e acima)

À medida que a espessura do material aumenta, o corte a plasma e o corte a jato d'água assumem papel central. O processo de corte a plasma processa aço de 1" a mais de 100 polegadas por minuto — cerca de 3 a 4 vezes mais rápido que o corte a jato d'água — tornando-o o método preferencial para produção em fabricação estrutural, equipamentos pesados e construção naval. O corte a jato d'água lida com materiais ainda mais espessos (até 12"+ em alguns sistemas) e continua sendo essencial quando zonas afetadas pelo calor são inaceitáveis.

As propriedades do material influenciam a seleção do método tanto quanto a espessura. Uma chapa de alumínio de 0,5" pode ser cortada perfeitamente com laser de fibra, enquanto a mesma espessura em cobre pode apresentar melhor desempenho no corte a jato d'água, evitando complicações decorrentes da refletividade.

Compreender essas relações entre materiais e métodos coloca você em uma posição mais favorável ao discutir seu projeto com parceiros de fabricação. Você saberá quais perguntas fazer e poderá avaliar se as recomendações de um fornecedor estão alinhadas às melhores práticas do setor. A seguir, vamos percorrer todo o fluxo de trabalho de fabricação — desde a sua solicitação inicial de orçamento até a entrega das peças prontas no seu pátio.

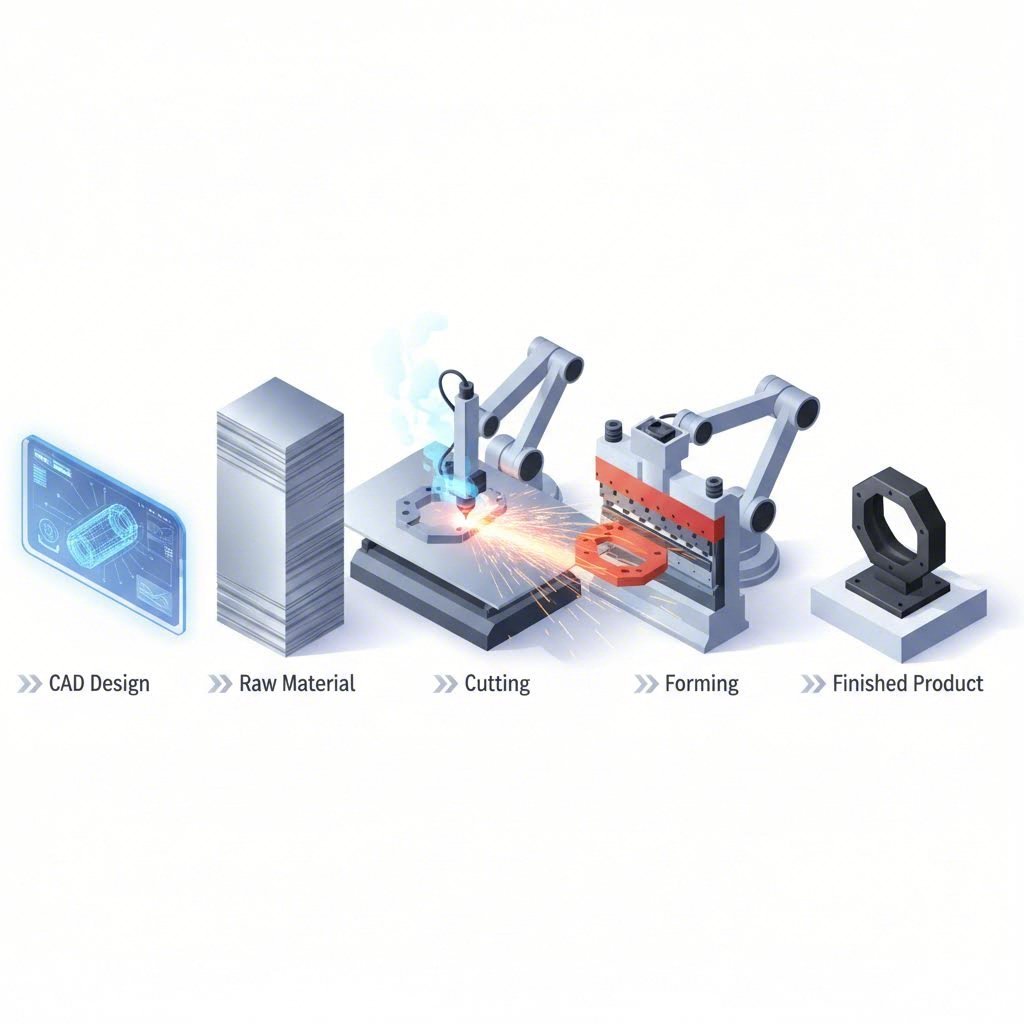

O Processo Completo de Corte de Metal do Início ao Fim

Você já selecionou sua tecnologia de corte e identificou o material adequado — mas o que realmente acontece quando você contrata uma empresa de corte de metal? Compreender todo o fluxo de trabalho de fabricação elimina incertezas e ajuda você a preparar projetos que avancem suavemente do conceito à conclusão.

Seja você estabelecendo parceria com empresas de corte personalizado de metais pela primeira vez ou buscando otimizar uma relação já existente, conhecer cada etapa do processo coloca você no controle. Vamos acompanhar a jornada que suas peças percorrem desde o contato inicial até a entrega final.

Da solicitação de orçamento às peças finalizadas

O processo de fabricação segue uma sequência lógica, embora os prazos variem conforme a complexidade, volume e seus requisitos específicos. De acordo com H&S Manufacturing , a fabricação personalizada de chapas metálicas engloba várias etapas distintas de produção. Veja o que esperar:

-

Envio de Arquivos e Contato Inicial

O seu projeto começa quando envia os ficheiros de design para o fabricante escolhido. A maioria das empresas de corte de chapa metálica aceita formatos CAD padrão, incluindo ficheiros DXF, STEP e IGES. Alguns serviços rápidos de fabricação — como os oferecidos pela Approved Sheet Metal — fornecem sistemas interativos de orçamentação onde pode carregar ficheiros e receber preços em poucas horas. Inclua nesta fase quaisquer observações especiais sobre tolerâncias, quantidades ou requisitos de acabamento. -

Revisão do Projeto e Engenharia

Durante esta fase, os fabricantes analisam o seu projeto quanto à sua viabilidade de fabricação. A H&S Manufacturing salienta que isto pode incluir a criação de protótipos e a realização de estudos de viabilidade para determinar os materiais e processos adequados. Equipas experientes de empresas de corte personalizado de metal identificarão possíveis problemas — características que poderão não ser cortadas limpidamente, raios de dobragem que possam causar fissuras ou tolerâncias que exijam abordagens alternativas. Esta revisão colaborativa poupa tempo e dinheiro posteriormente. -

Orçamentação e Aprovação

Você receberá uma cotação detalhada que abrange custos de material, operações de corte, processos secundários e entrega. Algumas empresas de corte a laser e estamparia de chapa metálica oferecem cotações no mesmo dia para projetos simples, enquanto montagens complexas podem exigir vários dias de análise técnica. Uma vez aprovada a cotação e confirmadas as quantidades, seu pedido entra na fila de produção. -

Aquisição e Preparação de Materiais

O fabricante adquire o material especificado ou o retira do estoque existente. De acordo com a H&S Manufacturing, fabricantes qualificados inspecionam os materiais brutos quanto a defeitos antes do processamento. A chapa metálica é cortada nos tamanhos apropriados usando tesouras ou equipamentos a laser antes do início da operação principal de corte. -

Operação Principal de Corte

É aqui que suas peças ganham forma. Arquivos CAD são convertidos em instruções de máquina que orientam lasers, jatos d’água ou maçaricos de plasma ao longo de trajetórias de corte precisas. Os equipamentos modernos operam com intervenção humana mínima, embora operadores qualificados monitorem continuamente a qualidade. Dependendo da capacidade da empresa de corte de chapas metálicas e da prioridade do seu pedido, esta etapa pode levar algumas horas para trabalhos simples ou vários dias para séries de produção complexas. -

Operações Secundárias

O corte é muitas vezes apenas o início. Muitas peças exigem processamento adicional antes de estarem concluídas — dobramento, soldagem, inserção de componentes ou montagem. Abordaremos detalhadamente essas etapas críticas abaixo. -

Acabamento e Tratamento de Superfície

Os tratamentos de superfície melhoram tanto a aparência quanto o desempenho. As opções variam desde a simples remoção de rebarbas até revestimento em pó, galvanoplastia ou anodização. Seu fabricante aplica os acabamentos especificados conforme seus requisitos. -

Inspeção de Qualidade

Antes do envio, as peças passam por verificação dimensional e inspeção visual. Fabricantes com certificações ISO 9001 ou similares seguem protocolos de inspeção documentados utilizando equipamentos de medição de precisão. -

Embalo e entrega

As peças são embaladas para evitar danos durante o transporte. Serviços expressos de empresas como a Approved Sheet Metal podem entregar peças planas cortadas a laser em até um dia útil — faça o pedido até às 10:00 e receba as peças até às 10:00 do dia seguinte.

O Que Acontece Após o Corte

A operação de corte produz perfis planos, mas a maioria das peças funcionais exige processamento adicional. Compreender esses serviços secundários ajuda você a avaliar se um fabricante realmente pode entregar peças acabadas — ou apenas peças cortadas que precisarão de mais trabalho em outro local.

Formar e dobrar por CNC

Peças cortadas planas muitas vezes precisam de forma tridimensional. As dobradeiras CNC utilizam ferramentas de precisão para criar dobras exatas em ângulos e locais especificados. Segundo a H&S Manufacturing, o processo de conformação emprega prensas hidráulicas e dobradeiras CNC para obter resultados precisos. Operações comuns incluem dobras em V, canais em forma de U, formas em caixa e geometrias complexas com múltiplas dobras. Tolerâncias de ±0,005 polegada são alcançáveis em peças adequadamente projetadas.

Remoção de rebarbas e tratamento de bordas

As operações de corte deixam graus variáveis de rugosidade nas bordas, dependendo do método utilizado. O corte a laser normalmente produz bordas relativamente limpas, enquanto o corte a plasma e o corte mecânico podem deixar rebarbas mais significativas. A remoção de rebarbas elimina bordas afiadas que poderiam causar ferimentos durante o manuseio ou interferir na montagem. Os métodos variam desde esmerilhamento manual até acabamentos automatizados por brunimento e vibro-acabamento.

Soldagem e Junção

Quando seu projeto exige várias peças unidas entre si, a soldagem cria ligações permanentes. A H&S Manufacturing descreve como os soldadores fundem as partes aplicando calor e pressão, com as superfícies metálicas aquecidas se ligando e resfriando para formar juntas resistentes. As soldagens MIG, TIG e por pontos são adequadas a diferentes aplicações e combinações de materiais. A rebitagem oferece um método alternativo de fixação mecânica para determinados conjuntos.

Opções de Acabamento de Superfície

Os tratamentos de acabamento protegem as peças e melhoram sua aparência. As opções mais comuns incluem:

- Revestimento em Pó: Um processo seco de aplicação eletrostática que produz acabamentos duráveis e atrativos em praticamente qualquer cor

- Pintura: Revestimentos à base de água ou solvente aplicados por pulverização em uma ou mais camadas para proteção contra corrosão e melhoria da aparência

- Revestimento: Processos de eletrodeposição ou sem corrente elétrica que aplicam finas camadas metálicas para melhorar a dureza, a resistência à corrosão ou a condutividade

- Anodização: Um processo eletroquímico que cria camadas protetoras de óxido em peças de alumínio

Instalação de Componentes e Montagem

Muitos fabricantes oferecem serviços completos, incluindo inserção de fixadores PEM, inserts roscados e montagem de componentes. Isso consolida sua cadeia de suprimentos — em vez de gerenciar separadamente fornecedores de corte, acabamento e montagem, uma única empresa de corte de metais personalizado cuida de todo o pacote.

Trabalhar com um fabricante que oferece serviços secundários abrangentes otimiza sua cadeia de suprimentos e reduz a carga de coordenação para sua equipe.

Compreender esse fluxo de trabalho completo ajuda você a definir expectativas realistas de prazos e preparar projetos que avancem eficientemente pela produção. Mas antes de enviar sua primeira solicitação de orçamento, você precisará garantir que seus arquivos de projeto e especificações estejam devidamente preparados — o que nos leva às melhores práticas de preparação de projetos.

Preparando Seu Projeto para Serviços de Corte de Metais

Você encontrou a tecnologia de corte adequada, identificou seu material e compreende o fluxo de trabalho de fabricação. No entanto, é aqui que muitos projetos ficam estagnados: arquivos de projeto incompletos ou formatados incorretamente. Empresas especializadas em corte personalizado de chapas metálicas recebem centenas de solicitações de orçamento — e aquelas com documentação completa e precisa avançam para o início da fila, enquanto as demais são devolvidas para esclarecimentos.

Dedicar um tempo para preparar adequadamente seu projeto economiza dias (e, às vezes, semanas) de comunicação repetitiva. Seja você trabalhando com uma empresa especializada em corte personalizado de metais por CNC para componentes de alta precisão ou com um fabricante de grande volume para séries de produção, essas etapas de preparação aplicam-se universalmente.

Preparando seus Arquivos de Projeto

Seus arquivos CAD são a planta baixa que orienta todo o processo de fabricação. Segundo a RapidDirect, os arquivos CAD contêm os detalhes necessários sobre as características, dimensões e geometria de uma peça — constituem a estrutura fundamental do processo de usinagem CNC.

A maioria das empresas especializadas em corte personalizado de chapas metálicas aceita diversos formatos de arquivo padrão, embora as preferências variem. Abaixo estão os formatos que você deve ter prontos:

- STEP (.STP): O padrão-ouro para modelos 3D. Os arquivos STEP oferecem excelente preservação da geometria e são compatíveis com praticamente todos os sistemas CAD e CAM. Se você for enviar apenas um formato, este deve ser o escolhido.

- DXF (.dxf): Ideal para operações de corte 2D. Os arquivos DXF definem claramente os padrões planos e são universalmente aceitos para corte a laser, jato d’água e plasma.

- IGES (.igs): Um formato mais antigo, mas ainda amplamente utilizado, especialmente para modelos de superfície e sistemas legados. O IGES lida bem com esqueletos (wireframes) e desenhos 2D.

- Formatos nativos de CAD (.SLDPRT, .PRT, X_T): Arquivos do SolidWorks, Siemens NX e Parasolid mantêm todo o histórico de projeto e os dados paramétricos — úteis quando a empresa prestadora de serviço de corte personalizado de chapas metálicas utiliza softwares compatíveis.

A RapidDirect observa que os arquivos STP e X_T são conhecidos por suas precisas capacidades de modelagem sólida, o que é essencial para manter a exatidão dimensional durante a geração do caminho-ferramenta. Em caso de dúvida, exporte seu projeto como um arquivo STEP, juntamente com seu formato nativo, para garantir compatibilidade.

Lista de Verificação para Preparação de Arquivos

Antes de enviar essa solicitação de orçamento, verifique estes detalhes críticos:

- Confirme as unidades: Unidades incompatíveis (polegadas versus milímetros) fazem com que as peças cheguem em escala incorreta. Verifique cuidadosamente suas configurações de exportação.

- Inclua padrões planos: Para peças dobradas, forneça o layout do padrão plano, além do modelo 3D.

- Separe as peças em arquivos individuais: Conjuntos com múltiplas peças devem ser divididos em arquivos individuais de componentes para uma cotação clara.

- Remova geometria duplicada: Linhas sobrepostas confundem as máquinas de corte e podem causar cortes duplos.

- Feche todos os contornos: Caminhos abertos ou lacunas na sua geometria impedem um corte adequado — certifique-se de que todas as formas estejam totalmente fechadas.

Detalhes das Especificações que Fazem Diferença

Arquivos isolados não contam toda a história. De acordo com LTJ Industrial , uma documentação clara é fundamental para obter uma cotação precisa de usinagem — desenhos detalhados, especificações precisas e arquivos CAD completos minimizam mal-entendidos e custos inesperados.

Ao entrar em contato com empresas especializadas em corte CNC personalizado de metais, forneça antecipadamente estas especificações:

- Tipo e classe do material: Especifique exatamente — por exemplo, "aço inoxidável 304", em vez de apenas "inox". Inclua designações da liga, condições de têmpera e quaisquer certificações exigidas.

- Espessura do material: Indique com precisão a bitola ou espessura decimal (por exemplo, "0,125 polegada" ou "bitola 11").

- Quantidade necessária: Inclua quantidades de protótipos, lotes iniciais de produção e volumes anuais estimados, se aplicável.

- Requisitos de tolerância: De acordo com SendCutSend , as tolerâncias de corte são tipicamente ±0,005 polegada para a maioria dos materiais — se você necessitar de tolerâncias mais rigorosas, especifique-as explicitamente.

- Requisitos de acabamento superficial: Indique se é necessário pintura em pó, anodização, galvanoplastia ou valores específicos de rugosidade superficial.

- Operações Secundárias: Liste os requisitos de dobra, roscamento, escareamento, inserção de componentes ou montagem.

- Prazo de entrega: Pedidos expressos exigem aviso prévio — inclua sua data-alvo de entrega.

Erros Comuns Que Atrasam Projetos

Até engenheiros experientes cometem esses erros. Evite-os e seu projeto avançará mais rapidamente:

- Especificações ausentes para furos: Se os furos exigirem roscamento ou escareamento, indique o tamanho e o tipo. A SendCutSend recomenda o uso de tabelas de roscamento para desenhar furos de tamanho correto durante o processo de projeto.

- Recursos muito próximos das bordas: A SendCutSend recomenda manter os furos a uma distância mínima de, no mínimo, 1X seu diâmetro em relação à borda e as ranhuras a uma distância mínima de, no mínimo, 1,5X sua largura em relação às bordas ou a outros recursos cortados. O descumprimento dessas orientações enfraquece as peças e pode torná-las impossíveis de cortar.

- Pontes subdimensionadas: A distância entre recursos cortados não deve ser inferior a 50% da espessura do material — preferencialmente entre 1X e 1,5X a espessura, para maior resistência.

- Omissão de informações sobre dobras: Para peças conformadas, especifique a direção da dobra, o raio de dobra e a sequência de dobra, caso sejam críticos.

- Esquecendo os intervalos de quantidade: Se você puder solicitar quantidades maiores posteriormente, peça já agora preços escalonados. Os custos de configuração distribuídos por um maior número de unidades reduzem drasticamente o preço por peça.

Planejar com antecedência e conhecer as tolerâncias de corte do material escolhido acelerará o processo de projeto e garantirá que suas peças estejam prontas para uso assim que saírem da embalagem.

Investir trinta minutos na preparação adequada do projeto pode economizar dias de atrasos. Com arquivos completos e especificações claras em mãos, você estará pronto para avaliar possíveis parceiros de fabricação — o que exige compreender o que distingue empresas excepcionais de corte personalizado de chapas metálicas das medianas.

Como Escolher a Empresa Certa de Corte de Metais

Seus arquivos de projeto estão prontos, as especificações estão documentadas e você compreende o fluxo de trabalho de fabricação. Agora chega uma decisão que impacta tudo, desde a qualidade das peças até a confiabilidade na entrega: qual parceiro de fabricação merece o seu negócio? Com milhares de buscas diárias por "empresas de corte de metais perto de mim", as opções podem parecer avassaladoras.

Escolher o parceiro errado leva a atrasos nas entregas, peças rejeitadas e dores de cabeça na cadeia de suprimentos. Escolher o certo? Você ganha um aliado na manufatura que antecipa problemas, sugere melhorias e entrega com consistência. Vamos analisar os critérios que distinguem os fabricantes excepcionais dos demais.

Alinhamento entre as capacidades da empresa e suas necessidades

Nem todo fabricante é adequado para todos os projetos. De acordo com MarcTech Industries , antes de selecionar uma empresa de fabricação metálica, é fundamental compreender claramente suas necessidades específicas — incluindo tipo de produto, quantidade, requisitos de personalização, cronograma e restrições orçamentárias.

Inicie sua avaliação com estas perguntas fundamentais:

- O equipamento deles atende aos seus requisitos? Uma busca por 'empresas de corte a laser de metais perto de mim' pode retornar dezenas de resultados, mas nem todos os lasers são iguais. Verifique se eles possuem níveis de potência adequados à espessura do seu material e à tecnologia específica de corte exigida pelo seu projeto.

- Eles conseguem lidar com o seu volume? Algumas oficinas destacam-se na produção de protótipos e pequenas séries, enquanto outras são otimizadas para quantidades de produção. Expectativas desalinhadas quanto ao volume geram atritos de ambos os lados.

- Eles oferecem os serviços secundários necessários? Se suas peças exigirem dobramento, soldagem, acabamento ou montagem, trabalhar com um fornecedor de fonte única simplifica sua cadeia de suprimentos e reduz a sobrecarga de coordenação.

- Qual é a experiência deles no setor? A MarcTech enfatiza a importância de procurar fornecedores com experiência substancial no seu setor ou aplicação específicos. Um fabricante especializado em componentes aeroespaciais entende requisitos diferentes daqueles de um fabricante focado em metalurgia arquitetônica.

Ao procurar uma empresa de corte a laser de metais nas proximidades ou uma empresa de corte de chapas metálicas nas proximidades, não considere apenas a distância. Um fabricante localizado a 320 km de distância, mas com capacidades perfeitas, frequentemente supera uma oficina local que opera além de sua área de especialização.

Certificações de qualidade que importam

As certificações fornecem evidência objetiva de que um fabricante implementou controles sistemáticos de qualidade. Embora nem todo projeto exija fornecedores certificados, compreender o significado dessas credenciais ajuda-o a avaliar adequadamente os serviços das principais empresas de corte de metais.

ISO 9001 representa o padrão básico de gestão da qualidade. Confirma que a empresa possui processos documentados, realiza auditorias internas e mantém registros de qualidade. A maioria dos fabricantes profissionais detém essa certificação.

IATF 16949 baseia-se na ISO 9001 com requisitos específicos para a indústria automotiva. Se você estiver adquirindo componentes para veículos, esta certificação indica que o fabricante compreende o planejamento avançado da qualidade do produto (APQP), os processos de aprovação de peças de produção (PPAP) e a rigorosa documentação exigida pelos fabricantes originais de automóveis.

AS9100 aborda requisitos da indústria aeroespacial e de defesa, acrescentando controles para rastreabilidade, gestão de configuração e requisitos repassados aos fornecedores, conforme exigido pelas principais empresas do setor aeroespacial.

ISO 13485 aplica-se à fabricação de dispositivos médicos, abrangendo controles de projeto, gestão de riscos e requisitos de esterilidade específicos para aplicações na área da saúde.

de acordo com a KAL Manufacturing, fabricantes terceirizados confiáveis mantêm sistemas formais de rastreabilidade, documentação de inspeção e certificações (como ISO, AS9100 ou conformidade com ITAR) que garantem a qualidade exigida nos ambientes produtivos.

Oficinas de Trabalho versus Fabricantes Terceirizados: Entendendo a Diferença

A sua escolha entre uma oficina tradicional e um parceiro de fabricação por contrato afeta os preços, a capacidade de resposta e o potencial de relacionamento a longo prazo.

Oficinas tradicionais normalmente se concentram na produção de pequenas séries ou sob demanda. A KAL Manufacturing explica que essas oficinas aceitam trabalhos com base em orçamentos individuais, lidando com uma grande variedade de peças sem muita continuidade entre os serviços. Elas são projetadas para flexibilidade, não para repetição.

Se você precisar de um único protótipo ou de uma pequena quantidade de suportes personalizados, uma oficina tradicional pode ser economicamente viável e rápida. No entanto, ela pode não estar estruturada para liberações programadas, rastreamento de controle de qualidade ou programas de inventário exigidos em ambientes de produção maiores.

Fabricantes por contrato são projetados para produção repetitiva e relacionamentos de longo prazo. Oferecem sistemas mais robustos para programação, garantia de qualidade, manuseio de materiais e documentação. De acordo com a KAL Manufacturing, um fabricante por contrato não é apenas um fornecedor — é um parceiro de produção que trabalha com sua equipe para atender à demanda prevista, gerenciar revisões de peças e alinhar os cronogramas de entrega às suas operações.

Principais características a considerar:

- Oficinas por empreitada: Cotação rápida, capacidade flexível para trabalho variável, quantidades mínimas de pedido, relacionamentos baseados em projetos

- Fabricantes por contrato: Produção programada, previsão de demanda e programas de inventário, sistemas de qualidade documentados, integração na cadeia de suprimentos

Comparação de Fatores de Seleção

Use esta comparação para avaliar possíveis parceiros de fabricação com base nos requisitos do seu projeto:

| Fator de Seleção | Oficina Tradicional por Empreitada | Serviço Online de Fabricação | Fabricante por Contrato |

|---|---|---|---|

| Certificações Típicas | ISO 9001 comum; varia conforme o setor | ISO 9001 típica; limitada a setores específicos | ISO 9001, AS9100, IATF 16949, ITAR, conforme aplicável |

| Prazos de entrega | Variável; depende da carga de trabalho atual | Rápido (geralmente 1–5 dias para cortes padrão) | Lançamentos programados; janelas de entrega consistentes |

| Flexibilidade quanto ao tamanho do pedido | Excelente para protótipos e pequenas séries | Ideal para peças únicas até lotes médios | Otimizado para volumes de produção recorrentes |

| Âmbito dos Serviços | Corte mais operações secundárias selecionadas | Focado em corte; serviços secundários limitados | Fabricação completa, acabamento, montagem e kitagem |

| Apoio técnico | Informal; depende do relacionamento | Feedback automatizado de DFM | Colaboração dedicada de engenharia |

| Melhor para | Peças únicas personalizadas, protótipos urgentes | Cortes padrão, necessidade de rápida entrega | Programas de produção, conjuntos complexos |

Considerações Geográficas e Logísticas

A localização importa—mas talvez não da maneira que você espera. Embora procurar uma empresa de corte de metais perto de mim faça sentido para certas aplicações, a geografia deve ser ponderada em relação à capacidade e ao custo total.

Quando a proximidade é mais importante:

- Peças pesadas ou volumosas nas quais os custos de frete são predominantes

- Iterações rápidas de protótipos que exigem coletas no mesmo dia

- Projetos que se beneficiam de colaboração presencial e visitas às instalações

- Requisitos de entrega just-in-time com margem mínima de tempo de espera

Quando a capacidade supera a localização:

- Processos especializados disponíveis apenas por meio de especialistas regionais

- Certificações específicas do setor que as opções locais não possuem

- Produção em volume em que as economias por peça compensam o frete

- Operações secundárias complexas que exigem capacidades integradas

A melhor abordagem geralmente envolve o desenvolvimento de relações tanto com fornecedores locais quanto regionais. Empresas locais de usinagem de metais próximas a mim lidam com protótipos urgentes e pequenas séries, enquanto parceiros especializados atendem volumes de produção e requisitos complexos.

A diferença entre uma oficina de usinagem e um fabricante terceirizado resume-se a sistemas e escala. As oficinas de usinagem atendem necessidades transacionais. Os fabricantes terceirizados apoiam um processo.

A escolha do seu parceiro de fabricação impacta diretamente o sucesso do projeto. Reserve tempo para avaliar as capacidades, verificar as certificações e compreender se o modelo de negócios de um possível fornecedor está alinhado às suas necessidades. Com o parceiro adequado identificado, você estará posicionado para explorar como diferentes setores utilizam esses serviços em aplicações especializadas.

Aplicações industriais dos serviços de usinagem de metais

Já se perguntou por que o suporte que fixa a suspensão do seu carro tem aparência diferente da carcaça que protege um marca-passo? Ambos começam como chapas metálicas planas processadas por especialistas em fabricação — mas a jornada do material bruto até o componente acabado varia drasticamente conforme os requisitos do setor. Os serviços de corte de metais para empresas de construção seguem regras diferentes daquelas aplicadas por fornecedores de empresas líderes no setor aeroespacial ou de fabricantes de dispositivos médicos.

Compreender como diferentes setores utilizam esses serviços de fabricação ajuda você a comunicar suas exigências com eficácia e a selecionar parceiros com experiência relevante. Vamos explorar as aplicações especializadas e as demandas únicas em grandes setores industriais.

Aplicações na Fabricação Automotiva

O setor automotivo representa um dos maiores mercados para o corte preciso de metais. Desde componentes estruturais do chassi até peças decorativas de acabamento, os veículos contêm centenas de peças metálicas fabricadas — cada uma com requisitos específicos de desempenho.

Segundo a Pans Technology, a usinagem de precisão tornou-se um fator transformador no setor automotivo, permitindo que os fabricantes produzam peças leves que melhoram a eficiência energética e reduzem as emissões. Com a migração da indústria para veículos elétricos (EV), componentes leves tornaram-se ainda mais críticos: pesquisas da McKinsey indicam que a redução do peso do veículo em apenas 10% pode aumentar a autonomia dos EV em aproximadamente 15%.

Aplicações automotivas típicas incluem:

- Componentes do Chassi e Estruturais: Longarinas do chassi, travessas e suportes de reforço que exigem altas relações resistência-peso

- Braçadeiras e suportes da suspensão: Peças cortadas com precisão que devem suportar ciclos repetidos de tensão sem falha por fadiga

- Painéis da carroceria e suportes estruturais: Componentes cuja precisão dimensional afeta o encaixe, o acabamento superficial e o desempenho em colisões

- Componentes Internos: Estruturas dos assentos, suportes do painel de instrumentos e peças de acabamento que exigem acabamentos estéticos aliados ao desempenho funcional

- Peças da transmissão e do trem de força: Componentes usinados com precisão que exigem tolerâncias rigorosas para funcionamento adequado

Os fornecedores automotivos normalmente exigem a certificação IATF 16949, que comprova a conformidade com os padrões específicos do setor automotivo para gestão da qualidade. Empresas de corte de metais por matriz e especialistas em corte a laser que atendem esse setor devem manter processos rigorosos de aprovação de peças de produção (PPAP) e documentação de planejamento avançado da qualidade de produtos (APQP).

Requisitos de Aeroespacial e Defesa

Quando vidas dependem da confiabilidade dos componentes a 35.000 pés, a tolerância a erros desaparece. As aplicações aeroespaciais exigem a maior precisão possível e as certificações de materiais mais rigorosas de qualquer setor de manufatura.

A Pans Technology informa que o mercado global de materiais leves para a indústria aeroespacial deverá atingir aproximadamente US$ 20,7 bilhões até 2024 — um indicador claro de quão agressivamente este setor adota técnicas avançadas de manufatura. A usinagem de precisão produz estruturas leves, mas excepcionalmente resistentes, que atendem às rigorosas normas de segurança sem comprometer o desempenho.

As aplicações aeroespaciais de corte de metais incluem:

- Componentes estruturais da fuselagem: Ribs, spars e painéis de revestimento em ligas de alumínio e titânio

- Componentes de motor: Superaligas de níquel resistentes ao calor que exigem técnicas especializadas de corte

- Peças do trem de pouso: Componentes em aço de alta resistência com requisitos extremos de resistência à fadiga

- Invólucros de Aviônicos: Carcaças de precisão com propriedades de blindagem eletromagnética

- Componentes de Satélites e Naves Espaciais: Materiais exóticos com tolerância zero para contaminação

A certificação AS9100 é essencialmente obrigatória para fornecedores aeroespaciais. A rastreabilidade dos materiais — desde a certificação da usina até a peça acabada — é inegociável; cada componente deve ser rastreado até sua origem para fins de investigação de segurança.

Fabricação de Dispositivos Médicos

As aplicações médicas combinam requisitos de precisão com preocupações de biocompatibilidade e supervisão regulatória cuja complexidade rivaliza com a do setor aeroespacial. As empresas que realizam corte por matriz em metais e os fabricantes de precisão que atendem o setor de saúde devem compreender tanto o cenário produtivo quanto o regulatório.

Aplicações comuns em dispositivos médicos incluem:

- Instrumentos cirúrgicos: Ferramentas em aço inoxidável e titânio cortadas com precisão, exigindo bordas livres de rebarbas e compatibilidade com esterilização

- Componentes de implantes: Materiais biocompatíveis com requisitos de acabamento superficial medidos em micro polegadas

- Carcaças de equipamentos diagnósticos: Carcaças para sistemas de imagem, monitores de pacientes e instrumentos de laboratório

- Componentes protéticos: Peças personalizadas em titânio e ligas especiais, frequentemente produzidas em quantidades unitárias

- Dispositivos odontológicos: Componentes de precisão em pequena escala, fabricados a partir de ligas resistentes à corrosão

A certificação ISO 13485 demonstra conformidade com os requisitos de gestão da qualidade para dispositivos médicos. Muitas aplicações exigem ambientes de fabricação em sala limpa e processos de limpeza validados antes mesmo de as peças chegarem à montagem.

Construção e Fabricação Arquitetônica

Serviços de corte de metais para empresas de construção operam na extremidade oposta do espectro de precisão em comparação com dispositivos médicos — mas isso não significa que os padrões de qualidade desapareçam. Componentes estruturais devem atender aos códigos de construção, enquanto elementos arquitetônicos equilibram estética e durabilidade.

As aplicações no setor da construção incluem:

- Componentes estruturais em aço: Vigas, chapas e ferragens de ligação para edifícios comerciais e industriais

- Painéis arquitetônicos: Fachadas decorativas, brises e elementos de envoltório do edifício

- Componentes de HVAC: Dutos, suportes e apoios para equipamentos

- Corrimãos e barreiras: Componentes críticos para segurança que cumprem os requisitos de acessibilidade e normas de construção

- Trabalhos metálicos personalizados: Sinalização, instalações artísticas e elementos com marca registrada

Empresas de arte em metal cortado a laser e empresas de design em metal cortado a laser frequentemente atendem o segmento arquitetônico, produzindo painéis decorativos, telas e elementos esculturais onde o impacto visual é tão importante quanto a integridade estrutural.

Produtos de Consumo e Eletrônicos

De invólucros para smartphones a eletrodomésticos, os produtos de consumo exigem fabricação economicamente viável com qualidade estética consistente. As empresas de corte de metal que atendem este setor equilibram precisão e requisitos de volume de produção.

Aplicações típicas em produtos de consumo incluem:

- Caixas de Eletrônicos: Invólucros com blindagem EMI para computadores, servidores e equipamentos de telecomunicações

- Componentes de Eletrodomésticos: Painéis, suportes e elementos estruturais para produtos domésticos

- Artigos esportivos: Quadros de bicicletas, equipamentos de fitness e artigos para uso ao ar livre

- Componentes de móveis: Estruturas metálicas, ferragens e elementos decorativos

- Mobiliário comercial: Bancadas de exibição, sistemas de prateleiras e equipamentos de ponto de venda

Requisitos Específicos de Precisão por Setor

Os requisitos de tolerância variam drasticamente conforme o setor. Segundo a Xometry, as tolerâncias definem os limites permitidos de variação em uma dimensão física, garantindo que as características sejam produzidas dentro dos limites aceitáveis para sua aplicação pretendida.

As tolerâncias padrão ISO 2768 funcionam perfeitamente para muitas aplicações na construção civil e no setor de bens de consumo. No entanto, componentes aeroespaciais e médicos frequentemente exigem especificações da norma ISO 286 — com limites de tolerância medidos em micrômetros, em vez de milésimos de polegada.

| Setor Industrial | Requisitos Típicos de Tolerância | Certificações comuns | Considerações especiais |

|---|---|---|---|

| Automotivo | padrão de ±0,005" a ±0,010"; mais rigoroso para ajustes críticos | IATF 16949, ISO 9001 | Documentação PPAP, rastreabilidade do material |

| Aeroespacial | comum de ±0,001" a ±0,005"; submicrométrico para componentes críticos | AS9100, Nadcap | Rastreabilidade total do material, certificações de processos especiais |

| Dispositivos Médicos | típico de ±0,0005" a ±0,005" | ISO 13485, registro na FDA | Biocompatibilidade, requisitos de sala limpa, validação |

| Construção | comum de ±0,030" a ±0,125" | Certificações ISO 9001, AWS | Conformidade com códigos, galvanização, resistência ao tempo |

| Eletrônicos de Consumo | ±0,005" a ±0,015" típico | ISO 9001 | Padrões de acabamento cosmético, blindagem EMI |

Os requisitos de certificação de materiais também variam conforme o setor. Aplicações na construção podem aceitar relatórios padrão de testes de usina, enquanto componentes aeroespaciais exigem análise química completa e verificação das propriedades mecânicas para cada lote de material. Implantes médicos exigem testes de biocompatibilidade que podem adicionar meses aos prazos de qualificação dos materiais.

Compreender essas exigências específicas de setor ajuda você a avaliar se um parceiro de fabricação em potencial possui realmente experiência relevante — ou está atuando além de sua especialização. Uma oficina que se destaca em metalurgia arquitetônica pode ter dificuldades com os requisitos de documentação aeroespacial, enquanto um fabricante de dispositivos médicos de precisão pode não ser competitivo em custo para produtos de consumo de alto volume.

Com as aplicações industriais e os requisitos esclarecidos, a próxima consideração crítica envolve compreender exatamente quais padrões de precisão e qualidade você deve esperar de parceiros profissionais de usinagem.

Padrões de Qualidade e Expectativas de Precisão

Você selecionou seu parceiro de usinagem e enviou seus arquivos de projeto — mas como saber se as peças acabadas realmente atenderão aos seus requisitos? Compreender as tolerâncias de precisão e os processos de garantia da qualidade distingue projetos bem-sucedidos de ciclos frustrantes de retrabalho. As operações de empresas profissionais de corte a laser em metal baseiam sua reputação na entrega consistente de peças que atendem às especificações.

Vamos desmistificar o que a precisão realmente significa na usinagem de metais e como comunicar eficazmente suas expectativas de qualidade.

Compreendendo Precisão e Tolerâncias

A tolerância define o quanto uma dimensão pode variar em relação ao seu valor nominal e ainda assim ser aceitável. De acordo com a Xometry, as tolerâncias definem os limites permissíveis de variação numa dimensão física, garantindo que as características sejam produzidas dentro dos limites aceitáveis para a sua aplicação pretendida.

Diferentes tecnologias de corte oferecem níveis distintos de precisão. Saber o que esperar evita exigências irreais — e ajuda você a especificar tolerâncias mais rigorosas apenas onde realmente forem necessárias.

Os lasers de fibra alcançam tolerâncias na faixa de ±0,001 a ±0,003 polegadas, tornando-os a escolha preferida para projetos exigentes de fabricação de metais onde a precisão é fundamental.

A seguir, o que você pode esperar realisticamente de cada método de corte:

- Laser de fibra: De acordo com A-Laser , os lasers de fibra entregam consistentemente tolerâncias rigorosas na faixa de ±0,001" a ±0,003" — o padrão ouro para trabalhos precisos em chapa metálica.

- Laser CO2: Normalmente alcança tolerâncias entre ±0,002" e ±0,005", respeitável para a maioria das aplicações, embora ligeiramente menos preciso do que os sistemas a fibra.

- Laser UV: Alcança tolerâncias extremamente rigorosas, tão baixas quanto ±0,0001" para aplicações de usinagem microscópica que exigem precisão submicrométrica.

- Jato de água: Geralmente oferece tolerâncias entre ±0,003" e ±0,010", dependendo da espessura do material e da velocidade de corte.

- Plasma: Produz tolerâncias mais amplas em torno de ±0,020" — aceitáveis para aplicações estruturais, mas inadequadas para ajustes de precisão.

Ao trabalhar com uma empresa especializada em corte a laser personalizado de metais, entenda que tolerâncias mais rigorosas aumentam o custo. Especificar ±0,001" quando ±0,010" seria perfeitamente funcional representa um desperdício de recursos e pode prolongar os prazos de entrega. Aplique requisitos de precisão de forma estratégica, limitando-os apenas às características críticas.

Garantia de Qualidade no Corte de Metais

Equipamentos de precisão não têm valor algum sem controles sistemáticos de qualidade. De acordo com Fox Valley Metal-Tech , um objetivo mais elevado do que o simples controle de qualidade é fornecer garantia de qualidade — um nível superior de gestão proativa, em vez de reativa, do produto, realizada ao longo de todo o processo produtivo.

A operação de empresas de serviços profissionais de corte a laser em metal implementa múltiplos pontos de inspeção:

Verificação do Material

A qualidade começa antes mesmo do início do corte. Fabricantes conceituados comparam os materiais recebidos com as ordens de compra, verificam os Certificados de Conformidade (CoC) e inspecionam possíveis danos ou contaminações. Os materiais podem ser mantidos em áreas de quarentena até que os documentos de certificação cheguem e as especificações sejam confirmadas.

Calibração do equipamento

Peças precisas exigem equipamentos calibrados. A Fox Valley Metal-Tech explica que qualquer equipamento de medição utilizado para verificar as dimensões dos produtos deve ser calibrado com frequências específicas, conforme exigido pela certificação ISO 9001:2015. Isso inclui a verificação diária de paquímetros e micrômetros contra padrões de referência fixos, inspeções semanais de calibração realizadas por terceiros e calibração abrangente anual dos equipamentos CNC.

Inspeção durante o Processo

A verificação dimensional ocorre durante toda a produção — não apenas ao final. As tolerâncias comuns para soldagens de precisão e peças usinadas variam entre 0,005" e 0,030", sendo verificadas com paquímetros, micrômetros, régua de altura e máquinas de medição por coordenadas (CMMs).

Teste não destrutivo

Quando as especificações exigirem, uma empresa especializada em corte a laser de chapas metálicas pode realizar ou organizar ensaios especializados, incluindo inspeção visual de soldas, ensaio de pressão ou de vazamento, ensaio por líquido penetrante para detecção de trincas superficiais, ensaio por partículas magnéticas para materiais ferromagnéticos e ensaio por ultrassom para detecção de defeitos internos.

Comunicando suas Requisições de Forma Eficaz

Uma comunicação clara evita disputas quanto à qualidade. Veja como especificar suas requisições:

- Referencie normas reconhecidas: Indique a ISO 2768 para tolerâncias gerais ou a ISO 286 para ajustes críticos, em vez de criar especificações proprietárias.

- Indique as dimensões críticas: Marque explicitamente nos seus desenhos as características que exigem tolerâncias mais rigorosas do que as padrão.

- Especifique os requisitos de inspeção: Se precisar de relatórios de inspeção do primeiro artigo (FAIR), dados CMM ou relatórios dimensionais, declare isso desde o início.

- Defina o acabamento superficial: Especifique a qualidade aceitável das bordas, limites de rebarbas e valores de rugosidade superficial onde a aparência for importante.

Selecionar a tolerância apropriada é uma decisão crítica no processo de projeto e fabricação, pois afeta a funcionalidade, ajuste, custo e capacidade de fabricação da peça.

Compreender essas normas de qualidade posiciona você para avaliar parceiros de fabricação de forma eficaz e estabelecer expectativas realistas para seus projetos. Com os requisitos de qualidade definidos, você está pronto para dar o passo final — associar-se ao fabricante certo para tornar seus projetos realidade.

Parceria com empresas de corte de metal para o seu próximo projeto

Você percorreu tecnologias de ponta, considerações sobre materiais, fluxos de fabricação e padrões de qualidade. Agora é hora de sintetizar todos esses elementos em um quadro prático que você possa aplicar imediatamente. Encontrar a empresa certa para corte de metais não se trata de sorte — trata-se de uma avaliação sistemática com base em seus requisitos específicos.

Seja para aquisição de um único protótipo ou para estabelecimento de uma parceria produtiva de longo prazo, o quadro decisório permanece consistente. Vamos consolidar seu aprendizado em etapas acionáveis que impulsionem seu projeto adiante.

Lista de Verificação do Seu Parceiro em Corte de Metais

Antes de entrar em contato com qualquer fabricante, percorra esta lista abrangente de avaliação. Segundo a TMCO, a seleção do parceiro de fabricação ideal vai além da comparação de orçamentos — trata-se de encontrar uma equipe na qual você possa confiar para transformar sua visão em realidade com precisão, eficiência e consistência.

Verificação de Tecnologia e Capacidades

- Confirme se eles operam equipamentos de corte adequados (a laser, por jato d'água, a plasma) para os seus requisitos de material e espessura

- Verifique as capacidades de operações secundárias — dobramento, soldagem, acabamento — caso suas peças exijam processamento além do corte

- Avalie sua capacidade de atender aos seus requisitos de volume, desde protótipos até séries de produção

- Avalie a disponibilidade de suporte de engenharia para otimização de projeto e feedback sobre concepção para fabricação (DFM)

Requisitos de Qualidade e Certificação

- Verifique a certificação ISO 9001 como indicador básico de qualidade

- Confirme certificações específicas da indústria (IATF 16949 para automotiva, AS9100 para aeroespacial, ISO 13485 para dispositivos médicos), quando aplicável

- Solicite informações sobre equipamentos de inspeção e capacidades de documentação de qualidade

- Pergunte sobre sistemas de rastreabilidade de materiais e documentação de certificação

Essenciais para a Preparação do Projeto

- Prepare os arquivos de projeto nos formatos aceitos (STEP, DXF, IGES), com contornos fechados e unidades corretas

- Especificações de materiais do documento, incluindo grau, espessura e quaisquer certificações exigidas

- Identifique as tolerâncias críticas e destaque-as explicitamente — não especifique em excesso onde as tolerâncias padrão forem suficientes

- Relacione todas as operações secundárias, requisitos de acabamento e necessidades de inserção de componentes

- Estabeleça expectativas realistas quanto ao cronograma, com base na complexidade e no volume

Fatores de Avaliação de Parceria

- Avalie a capacidade de resposta na comunicação durante o processo de cotação — isso antecipa a qualidade contínua do relacionamento

- Verifique se a empresa formula perguntas esclarecedoras sobre sua aplicação, indicando envolvimento genuíno

- Considere a proximidade geográfica para peças sensíveis ao frete ou que exijam iterações rápidas

- Analise referências de clientes e experiência setorial relevante ao seu segmento

Dando o Próximo Passo

Com sua lista de verificação concluída, você está pronto para engajar potenciais parceiros de forma eficaz. De acordo com UPTIVE Advanced Manufacturing , a empresa de fabricação certa entregará peças precisas, reduzirá os prazos de entrega e oferecerá soluções personalizadas para cada etapa do desenvolvimento do seu produto.

Aqui está o seu plano de ação para avançar:

Para Projetos de Protótipo e Desenvolvimento

Quando a velocidade e a iteração são mais importantes, priorize fabricantes que ofereçam execução rápida e colaboração de engenharia. Empresas de corte a laser personalizado em metal com sistemas de orçamento imediato podem acelerar significativamente o seu ciclo de desenvolvimento. Busque parceiros que forneçam suporte abrangente de DFM e que possam identificar possíveis problemas de fabricação antes do início do corte.

Para Programas de Produção

A produção de longo prazo exige critérios de avaliação diferentes. Empresas fornecedoras de usinagem metálica para montadoras (OEM) e fabricantes terceirizados que oferecem liberações programadas, programas de estoque e documentação consistente de qualidade tornam-se parceiros essenciais. Uma empresa especializada em usinagem CNC de metais com sistemas de qualidade robustos evita interrupções na cadeia de suprimentos que comprometem os cronogramas de produção.

Considere fabricantes como Shaoyi (Ningbo) Tecnologia Metal , o que exemplifica os padrões de qualidade certificados pela IATF 16949 discutidos ao longo deste guia. A combinação de prototipagem rápida em 5 dias, suporte abrangente de análise para fabricação (DFM) e tempo de resposta de 12 horas para orçamentos demonstra como as principais empresas OEM de usinagem CNC de metais aceleram as cadeias de suprimentos automotivas para componentes de chassi, suspensão e estruturais — desde o conceito inicial até a produção em massa automatizada.

Construir Relacionamentos de Longo Prazo

As melhores parcerias de fabricação vão além de cotações meramente transacionais. A TMCO enfatiza que escolher um parceiro não se trata apenas do projeto atual — trata-se de construir um relacionamento de longo prazo baseado em confiança, desempenho e objetivos compartilhados. Uma empresa confiável de corte de metal CNC torna-se uma extensão da sua equipe de engenharia, sugerindo melhorias e antecipando desafios antes que eles afetem seu cronograma.

Um parceiro de manufatura chave na mão gerencia seu projeto desde o conceito até a conclusão — eliminando as ineficiências de coordenar múltiplos fornecedores, ao mesmo tempo em que mantém total visibilidade durante toda a produção.

Agora você entende como funcionam diferentes tecnologias de corte, quais métodos são adequados para materiais específicos e quais padrões de qualidade esperar de fabricantes profissionais. Você sabe como preparar seus projetos para o sucesso e avaliar sistematicamente possíveis parceiros. O caminho que vai da solicitação de orçamento até as peças finalizadas está claro — seu próximo projeto começa com um único contato com um parceiro qualificado em fabricação que atenda aos seus requisitos.

Perguntas frequentes sobre empresas de corte de metais

1. Quanto custa o corte de metal?

Os custos de corte de metais variam conforme o tipo de material, a espessura, o método de corte e a complexidade. O corte a laser geralmente varia de $0,50 a $2 por polegada linear em chapas metálicas. As tarifas horárias normalmente ficam entre $20 e $30. O corte a plasma oferece custos menores por pé em materiais espessos, enquanto o corte a jato d’água tem preços premium devido às velocidades mais lentas. Descontos por volume reduzem significativamente os custos por peça em séries de produção, e operações secundárias, como dobramento e acabamento, acrescentam ao custo total.

2. Uma loja de ferragens faz o corte de metal para você?

Lojas de ferragens oferecem serviços limitados de corte de metal, normalmente restritos ao corte de tubos e cisalhamento básico de materiais finos. Para fabricação precisa de chapas metálicas, formas personalizadas ou materiais mais espessos, é necessário recorrer a empresas especializadas em corte de metal equipadas com sistemas a laser, jato d'água ou plasma. Esses fabricantes trabalham com arquivos CAD, mantêm tolerâncias rigorosas e oferecem operações secundárias que lojas de ferragens não conseguem fornecer.

3. Como obter um pedaço de metal cortado?

Para cortar metal profissionalmente, prepare seus arquivos de projeto nos formatos DXF ou STEP, especifique o tipo e espessura do material e entre em contato com uma empresa de corte de metal para obter um orçamento. A maioria dos fabricantes aceita o envio online de arquivos e fornece orçamentos em até 12-24 horas. Inclua os requisitos de tolerância, quantidade necessária e quaisquer operações secundárias, como dobragem ou acabamento. Para cortes simples, alguns serviços online de fabricação oferecem preços imediatos com entrega em apenas alguns dias.

4. Qual é a diferença entre corte a laser e corte por plasma?

O corte a laser utiliza um feixe de luz focalizado, alcançando tolerâncias de ±0,005 polegadas, ideal para materiais finos a médios que exigem precisão e bordas limpas. O corte a plasma utiliza gás ionizado superaquecido, processando metais condutores espessos três a quatro vezes mais rapidamente do que outros métodos, mas com tolerâncias maiores, em torno de ±0,020 polegadas. Escolha o corte a laser para designs intrincados e ajustes precisos; opte pelo corte a plasma para aços estruturais espessos, onde a velocidade e o custo são mais relevantes do que a qualidade das bordas.

5. Quais certificações devo procurar em uma empresa de corte de metais?

A certificação ISO 9001 indica sistemas de gestão da qualidade básicos. Para aplicações automotivas, a certificação IATF 16949 demonstra conformidade com os requisitos específicos do setor automotivo, incluindo documentação PPAP. Fornecedores aeroespaciais necessitam da certificação AS9100, enquanto fabricantes de dispositivos médicos exigem a ISO 13485. Essas certificações verificam que a empresa mantém processos documentados, equipamentos calibrados e controles de qualidade sistemáticos, essenciais para indústrias regulamentadas.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —