Segredos do Painel de Alumínio Cortado a Laser: Da Escolha da Liga à Instalação Impecável

Compreendendo os Painéis de Alumínio Cortados a Laser e suas Aplicações

Você já se perguntou como os arquitetos criam aquelas impressionantes fachadas geométricas ou como os designers conseguem padrões incrivelmente intrincados em corrimãos metálicos? A resposta muitas vezes está nos painéis de alumínio cortados a laser — chapas fabricadas com precisão que revolucionaram a fabricação moderna em inúmeros setores.

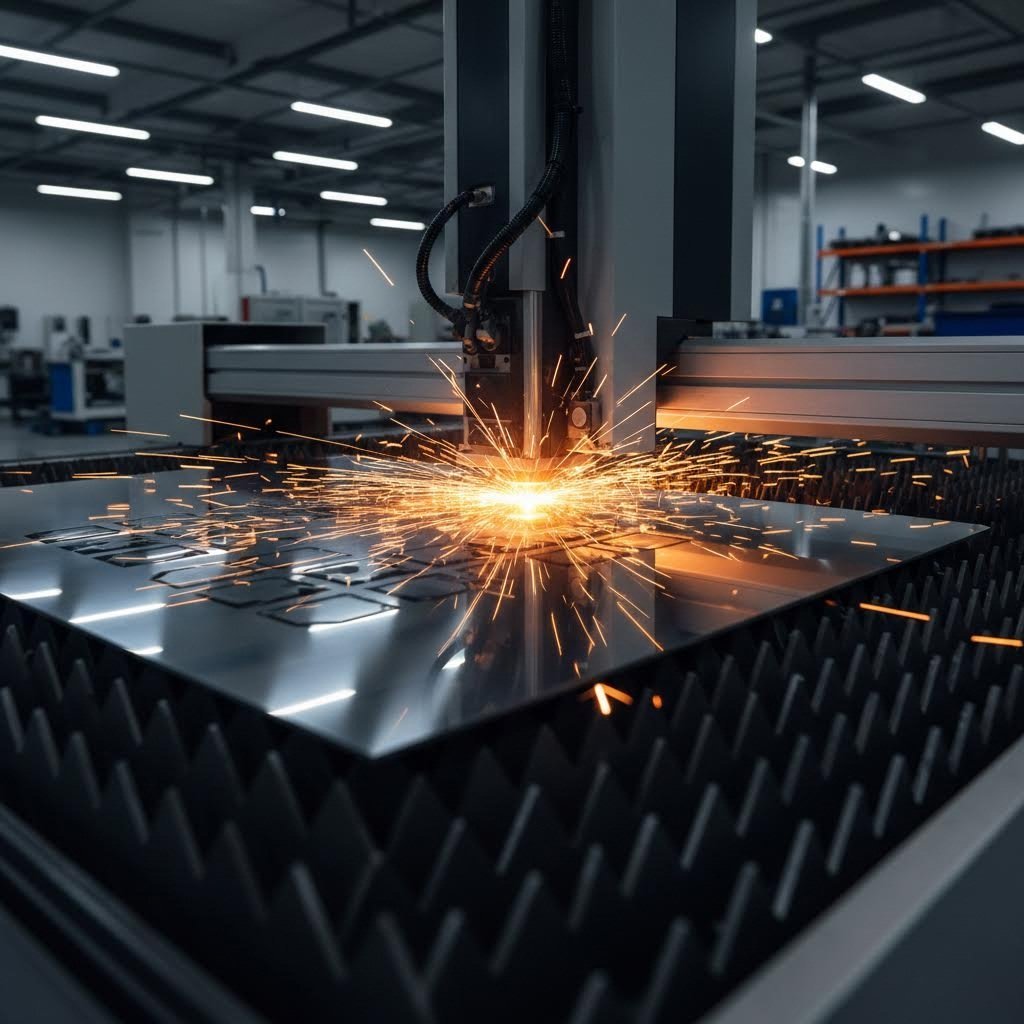

Painel de alumínio cortado a laser é essencialmente uma chapa de alumínio que foi moldada utilizando um feixe de laser de alta potência para criar cortes, padrões ou aberturas precisos. Diferentemente dos métodos tradicionais de corte mecânico, essa tecnologia utiliza energia luminosa focalizada para fundir, queimar ou vaporizar o material ao longo de trajetórias programadas. O resultado? Bordas limpas, geometrias complexas e uma consistência notável que métodos manuais simplesmente não conseguem igualar.

Esses painéis tornaram-se indispensáveis em três setores principais: projeto arquitetônico, manufatura industrial e aplicações decorativas. Desde divisórias de privacidade que embelezam varandas urbanas até tampas de ventilação em máquinas de precisão, os painéis metálicos cortados a laser desempenham tanto funções funcionais quanto estéticas com igual eficácia.

Precisão Encontra Versatilidade na Fabricação Moderna

O que torna o corte a laser de alumínio tão transformador? Considere o seguinte: uma máquina de corte a laser para metais pode atingir tolerâncias tão apertadas quanto 0,1 mm, processando ao mesmo tempo designs intrincados que levariam horas — ou seriam impossíveis — com ferramentas tradicionais. Essa precisão abre novas possibilidades para designers e engenheiros que anteriormente enfrentavam limitações significativas.

Os painéis cortados a laser destacam-se em aplicações que exigem:

- Padrões geométricos complexos com repetibilidade consistente

- Detalhes finos e tolerâncias rigorosas impossíveis de obter com prensas perfuradoras ou cortadores a plasma

- Mínima distorção do material durante o processo de corte

- Bordas limpas e sem rebarbas que muitas vezes exigem pouca ou nenhuma pós-processamento

Seja ao especificar componentes para uma fachada arquitetônica ou ao selecionar elementos decorativos para projetos de design de interiores, compreender como esses painéis são fabricados — e quais materiais funcionam melhor — confere-lhe uma vantagem significativa na consecução dos objetivos do seu projeto.

Da Chapa Bruta ao Painel Acabado

A jornada de uma chapa plana de alumínio até um painel de alumínio cortado a laser acabado envolve uma seleção cuidadosa de materiais, uma preparação precisa dos arquivos e uma fabricação especializada. Ao longo deste artigo, você descobrirá orientações técnicas neutras quanto ao fornecedor, abrangendo desde as especificações das ligas até as melhores práticas de instalação.

O alumínio emergiu como o material preferido para painéis cortados a laser, principalmente devido à sua excepcional relação resistência-peso e à sua resistência natural à corrosão. Essas propriedades tornam-no ideal tanto para aplicações decorativas internas quanto para instalações arquitetônicas externas exigentes, onde a durabilidade é fundamental.

Este recurso abrangente irá guiá-lo pelos critérios de seleção de ligas, especificações de espessura, todo o processo de fabricação, opções de acabamento e diretrizes práticas de instalação. Seja você um arquiteto especificando painéis de fachada, um fabricante expandindo suas capacidades ou um proprietário explorando opções personalizadas de corrimão, encontrará informações acionáveis para orientar suas decisões.

Pronto para se aprofundar mais no mundo do corte a laser em metal? Vamos começar examinando quais ligas de alumínio oferecem os melhores resultados para sua aplicação específica.

Guia de Seleção de Liga de Alumínio para Projetos de Corte a Laser

Escolher a liga de alumínio certa para o seu projeto de painel de alumínio cortado a laser não se trata apenas de escolher o que estiver disponível — trata-se de alinhar as propriedades do material às suas exigências específicas de desempenho. Com diversas opções de ligas disponíveis no mercado, compreender suas características distintas pode fazer a diferença entre um painel que funcione perfeitamente por décadas e outro que falhe prematuramente.

Vamos analisar as quatro ligas mais comumente especificadas para aplicações de corte a laser: 5052, 6061, 3003 e 7075. Cada uma oferece vantagens únicas, dependendo de você priorizar resistência à corrosão, resistência estrutural, conformabilidade ou eficiência de custos.

Por que a 5052 H32 domina as aplicações em painéis

Quando fabricantes e arquitetos especificam alumínio para painéis decorativos, telas de privacidade ou fachadas arquitetônicas, alumínio 5052 surgem consistentemente como a primeira escolha. Por que essa liga em particular domina o mercado?

As propriedades do alumínio 5052 tornam-no excepcionalmente versátil. Esta liga contém adições de magnésio e cromo que proporcionam uma resistência superior à corrosão — essencial para aplicações externas expostas à chuva, umidade e até ar salino. A designação de tempera H32 indica que o 5052-H32 foi encruado e depois estabilizado, conferindo-lhe ductilidade suficiente para operações de conformação a frio, como dobragem, sem rachaduras.

Eis o que torna a chapa 5052 particularmente atrativa para painéis cortados a laser:

- Excelente Soldabilidade: Painéis que exigem hardware de montagem ou fixação podem ser soldados sem comprometer a integridade estrutural

- Excelente conformabilidade: Dobras e curvas complexas são possíveis sem falha do material

- Resistência superior à corrosão: Desempenha-se excepcionalmente bem em ambientes marinhos e externos

- Economicamente Eficiente: Oferece alto desempenho a um preço razoável em comparação com ligas de grau aeroespacial

Para painéis decorativos de corrimão, telas de jardim ou elementos de fachada, o alumínio 5052 oferece o equilíbrio ideal entre trabalhabilidade e durabilidade. A sua disponibilidade em espessuras que variam de 0,040" a 0,500" significa que você pode adquirir chapas de alumínio 5052 para aplicações estruturais ou bitolas mais finas para peças decorativas leves.

Correspondência das Propriedades da Liga com os Requisitos do Projeto

Embora o 5052 H32 lide muito bem com a maioria das aplicações gerais, certos projetos exigem características diferentes de material. Componentes estruturais que requerem resistência máxima podem necessitar de 6061 ou 7075, enquanto projetos com restrições orçamentárias e baixas exigências de desempenho poderiam usar 3003.

A tabela de comparação a seguir fornece uma referência rápida para selecionar a liga correta com base nas prioridades do seu projeto:

| Tipo de liga | Resistência à corrosão | Formabilidade | Soldabilidade | Aplicações típicas | Adequação ao Corte a Laser |

|---|---|---|---|---|---|

| 3003 | Boa | Excelente | Excelente | Chapa metálica em geral, componentes de HVAC, utensílios de cozinha | Boa - material mais macio, cortes limpos |

| 5052 H32 | Excelente | Muito bom | Excelente | Aplicações marítimas, painéis decorativos, fachadas arquitetônicas, tanques de combustível | Excelente — ideal para a maioria das aplicações em painéis |

| 6061 T6 | Boa | Moderado | Boa | Componentes estruturais, estruturas de aeronaves, pontes, peças de máquinas | Muito bom — resistência após tratamento térmico com bordas limpas |

| 7075 T6 | Moderado | Ruim | Ruim | Componentes aeroespaciais, quadros de bicicletas de alto desempenho, equipamentos esportivos | Bom — exige controle cuidadoso dos parâmetros |

Observe como o alumínio 6061 T6 oferece aproximadamente 32% mais resistência à tração do que o 5052, tornando-o ideal para aplicações estruturais sujeitas a cargas . O processo de tratamento térmico confere ao 6061 maior resistência à tração e à fadiga, razão pela qual é amplamente utilizado em estruturas de aeronaves e componentes de pontes. Contudo, essa resistência tem um custo: o 6061 exige raios de curvatura maiores e ferramentas especiais, tornando-o menos prático para projetos que exigem curvas acentuadas.

No topo do espectro de resistência encontra-se a liga 7075 T6, com quase o dobro da resistência à tração da 6061. Essa liga de grau aeroespacial contém quantidades significativas de zinco, magnésio e cobre, oferecendo durabilidade mais próxima à do titânio do que à do alumínio convencional. A desvantagem? É essencialmente não soldável e quase impossível de dobrar em raios típicos de chapas metálicas, limitando sua aplicação a componentes individuais de alta resistência, em vez de conjuntos fabricados.

Ao avaliar ligas para seu projeto de painéis de alumínio cortados a laser, considere estas implicações relativas à densidade e à resistência:

- Aplicações Críticas de Peso: Todas as ligas de alumínio apresentam densidade semelhante (~2,7 g/cm³), mas ligas de maior resistência, como a 7075, permitem espessuras menores para desempenho estrutural equivalente

- Painéis estruturais: A resistência ao escoamento influencia diretamente a carga máxima que um painel pode suportar; as ligas 6061 e 7075 destacam-se onde a integridade estrutural é mais crítica

- Aplicações decorativas: Quando a aparência tem prioridade sobre as exigências estruturais, a excelente resistência à corrosão e conformabilidade da 5052 tornam-na a escolha prática

Compreender essas características dos materiais permite que você especifique a liga adequada desde o início — evitando redesigns onerosos ou falhas prematuras nos painéis. Agora que você sabe quais ligas apresentam o melhor desempenho para diferentes aplicações, vamos analisar como a espessura do material afeta tanto a qualidade do corte quanto a capacidade estrutural.

Explicação da Espessura do Material e das Especificações de Calibre

Você já segurou duas chapas de alumínio que pareciam idênticas, mas tinham sensações completamente diferentes ao toque? Essa diferença provavelmente se deve ao calibre — uma especificação que determina não apenas o peso e a rigidez, mas também o que é possível em termos de complexidade do corte a laser e desempenho estrutural .

Ao especificar chapas de alumínio 5052 para seu projeto, compreender o sistema de calibres torna-se essencial. Eis a reviravolta contra-intuitiva que confunde muitos iniciantes: números maiores de calibre indicam, na verdade, material mais fino. Essa lógica inversa remonta às práticas metalúrgicas do século XIX, quando o calibre mediam o número de operações de estiramento, em vez de uma medição direta de espessura.

Opções Padrão de Calibre e Seus Usos Ideais

O sistema American Wire Gauge (AWG) — também chamado de calibre Brown & Sharpe — serve como padrão definitivo para alumínio e outros metais não ferrosos. Cada calibre corresponde a uma espessura, um peso e um conjunto específicos de aplicações práticas. Selecionar o calibre errado pode comprometer tanto a integridade estrutural quanto o refinamento estético, dependendo da direção do erro cometido.

A seguir estão os calibres mais comumente especificados para aplicações de painéis de alumínio cortados a laser:

- calibre 22 (0,025" / 0,64 mm): Elementos decorativos ultra-leves, arte mural ornamental e padrões intrincados onde as exigências estruturais são mínimas

- calibre 20 (0,032" / 0,81 mm): Sinalização de baixa carga, acabamentos decorativos e aplicações internas que exigem trabalho detalhado fino

- calibre 18 (0,040" / 1,02 mm): Painéis decorativos de uso geral, tampas para sistemas de aquecimento, ventilação e ar-condicionado (HVAC) e aplicações de peso moderado que equilibram capacidade de detalhamento com durabilidade

- calibre 16 (0,051" / 1,29 mm): Escolha popular para painéis de preenchimento de grades, divisórias de privacidade e elementos arquitetônicos que exigem rigidez aprimorada

- calibre 14 (0,064" / 1,63 mm): Painéis decorativos estruturais, telas externas e aplicações que exigem resistência significativa a cargas de vento

- calibre 11 (0,091" / 2,30 mm): Painéis estruturais de alta resistência, proteções industriais e elementos arquitetônicos portantes

Ao adquirir alumínio 5052 H32 para telas decorativas ou painéis de guarda-corpo, a chapa de alumínio de calibre 16 surge consistentemente como a opção ideal. Essa espessura oferece rigidez suficiente para evitar o efeito de ondulação (aquela distorção ondulada observada em chapas finas), ao mesmo tempo que permanece leve o bastante para facilitar a instalação prática. Uma chapa de alumínio 5052 H32 de calibre 16 pesa aproximadamente 0,715 lb/ft² — um peso gerenciável para a maioria dos sistemas de fixação, garantindo, contudo, desempenho estrutural sólido.

Para projetos que exigem material ligeiramente mais pesado, a chapa de alumínio 063 (aproximadamente calibre 14, com espessura de 0,063 polegadas) oferece maior durabilidade em instalações externas expostas a cargas de vento ou impactos ocasionais. A designação de têmpera alumínio 5052 H32 garante que esse material mais espesso mantenha ainda assim uma conformabilidade adequada para dobrar abas de fixação ou criar perfis tridimensionais.

Limitações de espessura no corte a laser

A espessura do material não afeta apenas o desempenho estrutural — ela muda fundamentalmente o que é viável durante o próprio processo de corte a laser. Compreender essas relações ajuda você a especificar projetos que sejam realmente fabricáveis.

De acordo com as especificações da indústria, os lasers de fibra cortam efetivamente alumínio na faixa de 0,5 mm até aproximadamente 25 mm, embora a maioria das aplicações em painéis decorativos fique bem dentro da extremidade mais fina desse espectro. Veja como a espessura impacta o seu projeto:

Qualidade do Corte e Acabamento de Borda: Materiais mais finos (22-18 gauge) produzem bordas excepcionalmente limpas com zonas afetadas pelo calor mínimas. À medida que a espessura aumenta além de 6 mm, a qualidade da borda geralmente diminui, a menos que os operadores reduzam a velocidade de corte e aumentem a potência do laser — o que encarece e prolonga o tempo de processamento. Para painéis de alumínio 5052 h32 destinados a aplicações arquitetônicas visíveis, manter-se na faixa de 16 a 14 gauge otimiza tanto a qualidade da borda quanto o desempenho estrutural.

Complexidade do projeto: A relação entre a espessura do material e o nível de detalhe alcançável segue uma regra simples: materiais mais finos permitem recursos mais refinados. A largura mínima de corte (kerf) varia tipicamente entre 0,2 e 0,4 mm para alumínio fino, o que significa que padrões intrincados com espaçamento reduzido tornam-se impossíveis à medida que a espessura do material aumenta. Se seu projeto incluir trabalhos delicados em filigrana, especifique calibres mais leves; se exigências estruturais exigirem materiais mais espessos, simplifique proporcionalmente a complexidade do padrão.

Considerações sobre a Zona Afetada pelo Calor (ZAC): A alta condutividade térmica do alumínio dispersa rapidamente o calor da zona de corte. Embora essa propriedade ajude a minimizar a distorção, materiais mais espessos retêm maior quantidade de energia térmica, podendo afetar o tratamento térmico na região imediatamente adjacente ao corte. Em aplicações com chapas de alumínio 5052 H32, nas quais é necessário dobramento após o corte, considere como a ZAC pode influenciar a conformabilidade nas proximidades das bordas cortadas.

Dimensões da chapa e capacidades de corte: A maioria dos sistemas industriais de corte a laser acomoda tamanhos-padrão de chapas de alumínio de 4' × 8' (1,2 m × 2,4 m) ou 5' × 10' (1,5 m × 3 m). Máquinas maiores conseguem processar painéis sobredimensionados, mas sua disponibilidade e preço variam significativamente. Ao projetar painéis que se aproximam das dimensões máximas da chapa, considere como a espessura afeta a manipulação do material — uma chapa de alumínio de bitola 11 em tamanho integral torna-se substancialmente mais difícil de posicionar e processar do que as mesmas dimensões em bitola 18.

Para painéis de preenchimento de corrimãos e telas decorativas, essas considerações sobre espessura afetam diretamente tanto o apelo visual quanto o desempenho a longo prazo. Um painel muito fino flexionará visivelmente ao ser tocado ou submetido à ação do vento; já um painel muito espesso acrescenta peso desnecessário à sua estrutura, podendo ainda limitar a complexidade do design. A chapa de alumínio 5052 H32 nas bitolas 16 ou 14 normalmente oferece o equilíbrio ideal para a maioria das aplicações arquitetônicas e decorativas.

Com as especificações do calibre e as limitações de espessura agora claras, vamos analisar o processo completo de fabricação — desde o seu arquivo de projeto inicial até a inspeção final de qualidade.

O Processo Completo de Corte a Laser para Painéis de Alumínio

Você selecionou sua liga e especificou o calibre ideal — e agora? A jornada do conceito ao painel de alumínio cortado a laser acabado envolve diversas etapas críticas que muitos prestadores de serviço presumem que você já compreende. Parece complexo? Não precisa ser. Ao decompor o processo de fabricação, tornam-se evidentes etapas claras nas quais decisões bem informadas impactam diretamente seus resultados finais.

Seja enviando arquivos pela primeira vez ou buscando otimizar seu fluxo de trabalho, compreender cada fase ajuda você a evitar rejeições onerosas, reduzir ciclos de revisão e obter painéis que atendam exatamente às suas especificações.

Preparação de Arquivos de Projeto e Requisitos de Formato

Aqui está uma verdade que surpreende muitos compradores pela primeira vez: um laser que corta metal só pode seguir trajetórias vetoriais precisas — não imagens. Aquele padrão impressionante que você criou no Photoshop? Não funcionará. O corte a laser de chapas metálicas exige arquivos vetoriais, nos quais cada linha representa um trajeto de corte definido que a máquina pode seguir.

De acordo com American Laser Cutter , a etapa mais crítica é enviar arquivos vetoriais adequados. Os formatos aceitos incluem:

- AI (Adobe Illustrator): Padrão da indústria para designs complexos com múltiplas camadas de corte e gravação

- DXF (AutoCAD): Ideal para desenhos técnicos e designs gerados por CAD

- PDF (apenas exportado como vetor): Aceitável quando corretamente exportado a partir de softwares vetoriais — não salvo a partir de imagens raster

Formatos raster, como JPEG, PNG ou TIFF, não podem ser utilizados para corte, pois são compostos por pixels, e não por trajetórias matemáticas. Mesmo uma imagem de alta resolução que pareça nítida na tela não oferece nada que um cortador a laser de chapas metálicas possa seguir.

Antes de enviar seu projeto, revise esta lista de verificação essencial:

- Converta todo o texto em contornos: As fontes devem ser convertidas em formas vetoriais para que o cortador as leia como geometria, não como texto editável que pode exibir incorretamente

- Use cores e espessuras de linha consistentes: Normalmente, vermelho indica linhas de corte e azul designa áreas de gravação—verifique com seu fabricante suas convenções específicas

- Remova duplicatas e geometria oculta: Linhas sobrepostas causam cortes duplos que danificam o material e desperdiçam tempo

- Verifique a escala e as dimensões: Sempre projete na escala 1:1 (tamanho real) e confirme se seu fabricante espera polegadas ou milímetros

- Certifique-se de que os caminhos estejam fechados: Caminhos vetoriais abertos resultam em cortes incompletos—cada forma deve formar um laço fechado

Um detalhe frequentemente negligenciado envolve a largura do corte (kerf) — o material removido propriamente pelo feixe a laser. Essa largura de corte mede tipicamente 0,2–0,4 mm para alumínio, o que significa que as dimensões finais da peça serão ligeiramente diferentes das dimensões desenhadas. Em aplicações que exigem alta precisão, projetistas experientes deslocam as linhas de corte em metade da largura do corte (kerf) para manter medidas finais exatas. Ao projetar componentes entrelaçados ou painéis que devem se alinhar com precisão, ignorar essa compensação leva a peças que não se encaixam perfeitamente.

Da Arte Vetorial aos Cortes de Precisão

Uma vez que seus arquivos estejam devidamente preparados, compreender todo o fluxo de trabalho de fabricação ajuda você a antecipar prazos e identificar onde as especificações são mais críticas. Uma máquina de corte a laser para alumínio processa seu projeto em fases distintas, cada uma delas influenciando a qualidade final.

- Criação do Projeto: Desenvolva seu padrão utilizando softwares vetoriais, como Adobe Illustrator, AutoCAD ou programas similares. Curvas complexas devem ser simplificadas para reduzir pontos de ancoragem desnecessários, que retardam o processamento e podem causar superaquecimento dos materiais. De acordo com Eagle Metalcraft , nós pequenos nós excessivos ou detalhes microscópicos podem causar problemas de qualidade.

- Otimização de Arquivos: Limpe a geometria removendo linhas duplicadas, fechando trajetórias abertas e organizando as camadas. Especifique quais linhas correspondem a cortes e quais a gravações, seguindo as convenções de cores adotadas pelo seu fornecedor. Para projetos de corte a laser em chapas metálicas, verifique o espaçamento mínimo entre linhas de corte — geralmente, pelo menos o dobro da espessura do material, para evitar distorções.

- Seleção de material: O seu fornecedor fornece a liga especificada (normalmente 5052 H32 para painéis decorativos) na bitola solicitada. O material deve estar plano, com desvios inferiores a 0,1 mm por metro, para garantir resultados precisos. Alumínio empenado ou curvado provoca problemas de alinhamento e cortes inconsistentes.

- Corte a laser: A chapa é posicionada na mesa de corte, e lasers de fibra de alta potência traçam os percursos do seu projeto. Os parâmetros de corte — potência, velocidade e pressão do gás auxiliar — são calibrados conforme a liga e a espessura específicas da sua peça. O corte a laser de chapas metálicas gera calor intensivo e altamente localizado, contido pela estreita focalização do feixe à área imediata do corte.

- Inspeção de qualidade: Os painéis acabados passam por verificação dimensional e inspeção visual. Os fabricantes avaliam a qualidade das bordas, confirmam as tolerâncias (normalmente ±0,1 mm para trabalhos de precisão) e identificam quaisquer defeitos resultantes do processo de corte.

- Acabamento: Conforme as especificações, os painéis podem prosseguir para operações secundárias, como desburramento, dobramento, anodização ou pintura a pó, antes da embalagem final e expedição.

Compreender como o calor afeta suas chapas metálicas cortadas a laser é particularmente importante para painéis de alumínio. A zona afetada pelo calor (ZAC) descreve o material imediatamente adjacente às bordas cortadas, onde altas temperaturas alteram a microestrutura e as propriedades mecânicas. Embora a excelente condutividade térmica do alumínio dissipe rapidamente o calor — reduzindo a largura da ZAC em comparação com o aço — o efeito ainda merece consideração.

Para painéis decorativos, a ZAC normalmente permanece invisível do ponto de vista estético e insignificante do ponto de vista estrutural. No entanto, se seu projeto exigir operações posteriores ao corte, como dobramento próximo às bordas cortadas ou soldagem de pontos de fixação, o material alterado na ZAC pode apresentar um comportamento diferente do metal base. Os fabricantes podem ajustar os parâmetros do laser — velocidades mais lentas, modos de corte pulsado ou gás auxiliar nitrogênio — para minimizar a ZAC quando aplicações críticas assim o exigirem.

Erros comuns na preparação de arquivos que causam rejeições incluem enviar fotos ou logotipos salvos como PDF (ainda em formato raster por dentro), esquecer de converter texto em contornos, camadas desalinhadas, artes com imagens incorporadas em vez de traçados e linhas duplicadas sobrepostas em bordas compartilhadas. Identificar esses problemas antes do envio economiza tempo significativo e custos de revisão.

Com seus painéis agora cortados conforme as especificações, a próxima consideração envolve como diferentes opções de acabamento afetam tanto a aparência quanto a durabilidade a longo prazo.

Aplicações de Design de Guarda-corpos a Arte Decorativa para Paredes

Imagine-se caminhando até um edifício onde a luz solar filtra através de padrões geométricos intrincados, projetando sombras em constante mudança pela entrada. Ou imagine uma varanda residencial transformada por uma tela de privacidade com delicadas silhuetas botânicas. Essas não são fantasias arquitetônicas — são aplicações cotidianas de painéis metálicos decorativos cortados a laser que combinam arte e funcionalidade.

A versatilidade de um painel de alumínio cortado a laser vai muito além de uma simples função utilitária. Desde elementos marcantes em fachadas até discretos detalhes internos, essas peças fabricadas com precisão desempenham funções que materiais tradicionais simplesmente não conseguem alcançar. Vamos explorar as aplicações que estão transformando a forma como designers, arquitetos e proprietários abordam tanto os espaços internos quanto os externos.

Telas Arquitetônicas de Privacidade e Elementos de Fachada

De acordo com VIVA Railings , as fachadas em tela metálica tornaram-se cada vez mais populares na arquitetura moderna porque cumprem simultaneamente múltiplos objetivos — melhorando a estética, controlando a incidência da luz solar e aumentando a privacidade, ao mesmo tempo que atuam como barreiras protetoras contra as intempéries.

Telas cortadas a laser se destacam em aplicações externas, onde barreiras sólidas tradicionais criariam uma sensação indesejada de peso visual ou bloqueariam totalmente a luz natural. Considere como o Centro de Segurança Sterling Park utiliza sistemas de painéis metálicos perfurados para revestir escadas externas: do interior, as perfurações detalhadas criam uma sensação de movimento, enquanto, do exterior, acrescentam interesse visual dinâmico à fachada do edifício.

A resistência às intempéries torna-se um fator crítico para instalações ao ar livre. É exatamente por isso que o alumínio 5052 predomina em aplicações arquitetônicas de fachadas — sua resistência natural à corrosão suporta chuva, umidade e até mesmo o ar salino costeiro, sem sofrer degradação. Quando adequadamente finalizado com pintura a pó ou anodização, telas metálicas cortadas a laser mantêm sua aparência por décadas, com manutenção mínima.

O controle solar representa outra aplicação poderosa. Em instalações como a Braintree South Middle School, perfurações variadas permitem que a luz solar penetre nos ambientes internos dos edifícios sem causar ofuscamento. À medida que o sol se desloca ao longo do dia, os padrões se modificam, criando o que os projetistas chamam de "paisagem solar em constante transformação", capaz de dar vida aos edifícios.

Painéis de Preenchimento para Grades que Transformam Espaços

Talvez nenhuma aplicação demonstre melhor a arte em metal cortado a laser do que os painéis de preenchimento para grades. Esses elementos funcionais protegem escadas, varandas e decks, ao mesmo tempo em que oferecem oportunidades de expressão criativa que as balaustradas tradicionais não conseguem igualar.

A Coleção Kerrie Kelly x Feeney LaserCut exemplifica essa tendência, oferecendo nove designs intrincados de painéis inspirados em ícones arquitetônicos, texturas globais e padrões atemporais. Projetados tanto para aplicações internas quanto externas, esses painéis metálicos para grades capacitam arquitetos, construtores e designers a elevar o nível dos espaços com facilidade.

Desenhos inspirados na natureza e vida selvagem têm se mostrado particularmente populares para aplicações residenciais em corrimãos. Imagine desenhos cortados em metal contendo:

- Padrões delicados de folhas que ecoam a paisagística ao redor

- Silhuetas de montanhas para imóveis com vistas panorâmicas

- Abstrações geométricas que complementam a arquitetura moderna

- Cenas de vida selvagem — pássaros, veados ou peixes — que conectam os interiores com ambientes naturais

Os painéis de preenchimento de corrimão devem atender a códigos de construção específicos quanto ao tamanho das aberturas e requisitos estruturais, tornando crítica a seleção do material e a especificação da espessura. A combinação de corte a laser de precisão com ligas de alumínio adequadamente especificadas garante painéis que satisfazem tanto as exigências estéticas quanto as normas de segurança.

Aplicações por Setor

A amplitude das aplicações de painéis de alumínio cortados a laser torna-se mais clara quando organizada por setor de mercado. Cada ambiente apresenta requisitos e oportunidades únicos.

Aplicações Residenciais:

- Guardas-corpos e balaústres: Painéis de preenchimento personalizados para decks, escadas e varandas que refletem o estilo pessoal

- Telas para jardim e cercas: Barreiras de privacidade que filtram a luz e agregam interesse visual aos espaços de convivência externos

- Decoração de parede: Peças decorativas em metal cortado a laser, variando de arte pequena de destaque a instalações dramáticas de parede inteira

- Divisórias de Ambiente: Telas autônomas ou suspensas que definem espaços sem bloquear a passagem da luz

Aplicações comerciais:

- Painéis de fachada: Instalações em escala de edifício que controlam a luz solar, oferecem oportunidades de branding e criam fachadas distintivas

- Sinalização: Logotipos tridimensionais e elementos de sinalização com bordas limpas e acabamento profissional

- Divisórias de Ambiente: Separação acústica e visual em escritórios com layout aberto, restaurantes e estabelecimentos de hospitalidade

- Sistemas de cobertura: Estruturas de sombreamento superior com perfurações personalizadas para efeitos de luz filtrada

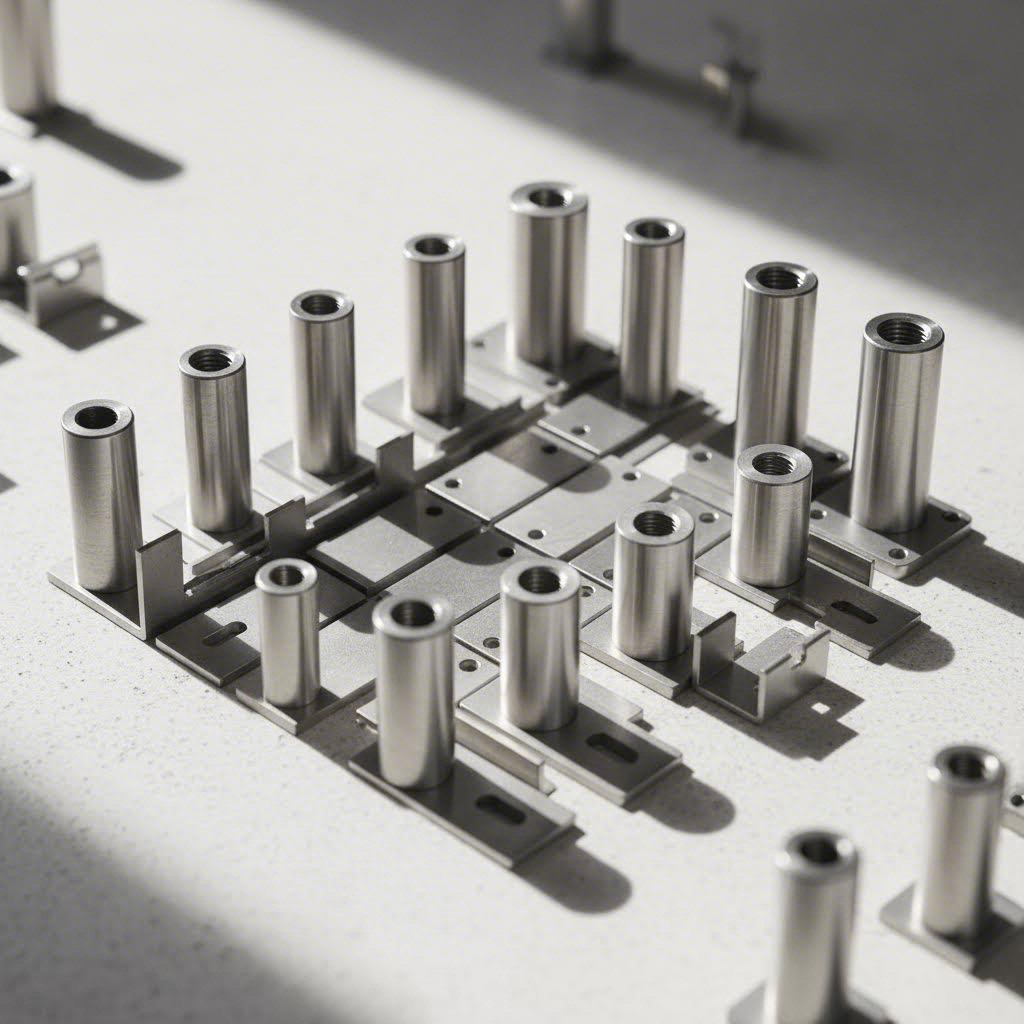

Aplicações industriais:

- Coberturas de ventilação: Grelhas protetoras que permitem a circulação de ar, ao mesmo tempo que impedem a entrada de detritos ou de dedos

- Proteções de máquinas: Enclosures de segurança que garantem visibilidade enquanto protegem os operadores contra componentes em movimento

- Ocultação de equipamentos: Coberturas estéticas para unidades de climatização (HVAC), áreas de utilidades e salas técnicas

- Barreiras para passagens: Separação entre áreas de pedestres e veículos, cumprindo funções tanto de segurança quanto de orientação

Considerações para Ambientes Internos versus Externos

Embora as mesmas telas metálicas cortadas a laser possam funcionar perfeitamente em ambos os ambientes, a seleção de materiais e os requisitos de acabamento diferem significativamente conforme as condições de exposição.

Instalações internas beneficiam-se de proteção contra exposição à radiação UV, precipitação e extremos de temperatura. Essa flexibilidade ampliada permite espessuras menores, maior variedade de opções de acabamento e até mesmo designs de padrões mais delicados. A decoração de parede em metal cortado a laser para ambientes internos pode incorporar detalhes intrincados que seriam impraticáveis ao ar livre.

Aplicações externas exigem especificações mais robustas:

- Seleção de material: o alumínio 5052 oferece resistência à corrosão superior, essencial para a durabilidade exterior

- Requisitos de espessura: Espessuras maiores (14–16) resistem melhor às cargas de vento e aos impactos acidentais do que materiais de espessura decorativa

- Durabilidade do acabamento: A pintura a pó ou a anodização protegem contra degradação pela radiação UV e penetração de umidade

- Considerações sobre fixação: A expansão térmica exige sistemas de fixação adequados e espaçamento apropriado

Os painéis interiores também oferecem benefícios acústicos que instalações exteriores não conseguem proporcionar. Painéis metálicos perfurados instalados em tetos ajudam a controlar a reverberação sonora, ao mesmo tempo que ocultam elementos mecânicos pouco atrativos. Essa dupla funcionalidade torna os painéis de alumínio cortados a laser particularmente valiosos em restaurantes, escritórios e espaços públicos onde o controle de ruído é importante.

As possibilidades criativas continuam a expandir-se à medida que os designers desafiam limites com imagens personalizadas. Os sistemas FotoFacade, por exemplo, utilizam padrões de pontos em meio-tom para reproduzir fotografias ou gráficos em superfícies metálicas — transformando painéis funcionais em verdadeiras instalações artísticas que cumprem funções práticas enquanto fazem declarações visuais impactantes.

Com aplicações que vão desde discretos detalhes decorativos até elementos arquitetônicos definidores do edifício, a próxima consideração envolve como as opções de pós-processamento e acabamento realçam tanto a aparência quanto a durabilidade.

Opções de Pós-Processamento e Acabamento para Painéis de Alumínio

Seu painel de alumínio cortado a laser sai da máquina de corte com bordas limpas e geometria precisa — mas raramente esse é o fim da história. O processo de acabamento que você escolher determina não apenas a aparência do seu painel, mas também seu desempenho ao longo de anos de serviço. Seja para obter uma correspondência vibrante de cores em uma instalação sob marca ou para garantir máxima resistência à corrosão em ambientes costeiros, compreender suas opções permite tomar decisões mais acertadas.

Considere o acabamento como uma armadura protetora que protege seu investimento. As superfícies recém-cortadas de alumínio, embora inicialmente limpas, permanecem vulneráveis à oxidação, arranhões e degradação ambiental. O acabamento adequado transforma um painel funcional em um elemento durável e visualmente refinado, capaz de manter sua aparência por décadas de uso.

Opções de Acabamento de Superfície que Aumentam a Durabilidade

Quando se trata de projetos de corte a laser em alumínio, quatro métodos principais de acabamento dominam o mercado. Cada um oferece vantagens distintas, dependendo dos requisitos da sua aplicação, das restrições orçamentárias e dos objetivos estéticos.

Anodizantes destaca-se como algo mais do que um simples revestimento: é um processo de conversão eletroquímica que transforma a superfície de alumínio em óxido de alumínio, criando uma camada integrada ao próprio metal, em vez de simplesmente repousar sobre ele. De acordo com o guia de acabamentos da PTSMAKE, essa camada anódica pode atingir uma dureza logo abaixo da do diamante na escala de Mohs, no caso de aplicações do Tipo III (revestimento duro). O processo gera uma superfície porosa que absorve corantes, permitindo cores vibrantes e resistentes à desbotamento, as quais se tornam parte integrante do metal.

Para aplicações de corte a laser em alumínio destinadas a fachadas arquitetônicas ou ambientes marinhos, a anodização normalmente acrescenta de 5% a 15% ao custo total da peça, mas oferece um valor excepcional por meio de uma vida útil prolongada. A anodização Tipo II cria acabamentos decorativos com espessuras de 0,0002" a 0,001", enquanto a anodização Tipo III (hardcoat) ultrapassa 0,001" para máxima resistência ao desgaste.

Revestimento em pó oferece maior versatilidade quanto a materiais e opções de cores. Esse processo aplica eletrostaticamente partículas secas em pó, que são, em seguida, curadas termicamente para formar um acabamento durável. Diferentemente da anodização, a pintura em pó pode ser aplicada praticamente em qualquer substrato metálico e fornece camadas protetoras mais espessas — tipicamente de 2 a 6 mils, comparadas às películas mais finas obtidas pela anodização.

As desvantagens? A pintura em pó adere à superfície em vez de se integrar a ela, tornando-a mais suscetível a lascas em caso de impacto severo. No entanto, destaca-se por ocultar imperfeições menores na superfície e oferece capacidades praticamente ilimitadas de combinação de cores, incluindo acabamentos metálicos, texturas e especificações personalizadas RAL.

Acabamentos escovados cria padrões direcionais de grã através de abrasão mecânica, proporcionando uma estética industrial sofisticada, popular em aplicações arquitetônicas modernas. Este processo não adiciona revestimento protetor, mas pode ser combinado com anodização transparente para maior durabilidade.

Acabamento em bruto refere-se ao alumínio em seu estado fabricado — limpo, mas sem revestimento. Embora econômico, o alumínio cortado com acabamento natural oferece proteção mínima e normalmente é adequado apenas para aplicações internas ou situações em que os painéis recebem acabamento posterior em outro local.

Métodos de Personalização de Cor e Textura

A comparação a seguir ajuda a associar métodos de acabamento às necessidades específicas do projeto:

| Tipo de Acabamento | Classificação de Durabilidade | Opções de cores | Nível de Custo | Melhores Aplicações |

|---|---|---|---|---|

| Anodização Tipo II | Excelente (10-20 anos) | Ampla gama, à base de corantes | Médio | Painéis decorativos, sinalização, produtos de consumo |

| Anodização tipo III (hardcoat) | Superior (20+ anos) | Limitado (tons cinza/preto) | Alto | Proteções industriais, aeroespacial, aplicações de alto desgaste |

| Revestimento em pó | Muito bom (15-20 anos) | Ilimitado, combinação personalizada | Médio-Alto | Fachadas arquitetônicas, mobiliário urbano, elementos com marca registrada |

| Escovado + Revestimento transparente | Bom (5-10 anos) | Apenas metálico natural | Baixa-Média | Design de interiores, estética industrial moderna |

| Acabamento em bruto | Regular (variável) | Apenas alumínio natural | Mais baixo | Painéis de interior, instalações temporárias, pré-acabamento |

Considerações sobre a qualidade das bordas merecem atenção especial ao selecionar acabamentos. As bordas cortadas a laser em painéis de alumínio geralmente apresentam-se limpas e isentas de óxido, mas diferentes acabamentos interagem com essas bordas de maneira distinta. A anodização forma-se de forma uniforme nas bordas cortadas, podendo, por vezes, gerar uma coloração ligeiramente diferente na região onde a camada de óxido encontra a estrutura granular exposta. O revestimento em pó tende a ser mais fino nas bordas afiadas — fenômeno conhecido como "retração nas bordas" — o que pode deixar essas áreas mais vulneráveis à corrosão ao longo do tempo.

Para painéis em que a aparência das bordas é relevante, solicite o arredondamento das bordas (edge-breaking) ou uma leve desburragem antes do acabamento. Esse leve raio permite que os revestimentos adiram de forma mais uniforme e evita a cobertura reduzida que ocorre nas quinas afiadas.

Considerações sobre Soldagem e Fabricação

Muitos projetos de painéis de alumínio cortados a laser exigem montagem — seja para fixar hardware de montagem, unir várias seções ou integrar elementos estruturais. Ao soldar alumínio 5052, certas considerações garantem juntas resistentes e confiáveis.

A liga 5052 responde bem aos processos de soldagem MIG e TIG. De acordo com O guia de materiais da SendCutSend , a preparação adequada da superfície é essencial: lixar a superfície para remover a camada de óxido e garantir que tanto a área de trabalho quanto o gás de proteção permaneçam completamente secos. Os metais de adição recomendados incluem 1100, 4043 (o mais resistente a trincas) e 4047.

Dobrar o alumínio 5052 para flanges de montagem ou perfis dimensionais funciona de forma confiável graças ao equilíbrio entre resistência e ductilidade do revenimento H32. A condutividade térmica da liga ajuda a distribuir o calor durante a soldagem, reduzindo deformações em comparação com materiais nos quais o calor permanece localizado e causa expansão desigual.

Quando os painéis exigirem fixações soldadas, planeje cuidadosamente a sequência de acabamento. Anodizar após a soldagem produz o aspecto mais consistente, pois o processo trata uniformemente tanto o material base quanto as zonas de solda. O revestimento em pó aplicado após a soldagem cobre qualquer descoloração provocada pelo processo de soldagem, ao mesmo tempo que proporciona proteção uniforme em toda a montagem.

Com as opções de acabamento agora claras, compreender como montar e instalar corretamente os seus painéis garante que o desempenho a longo prazo corresponda ao seu investimento em materiais e acabamentos de qualidade.

Diretrizes de Instalação e Requisitos Estruturais

Você investiu em belos painéis de alumínio cortados a laser com acabamento refinado — chegou agora o momento da verdade. A forma como montar essas peças determinará se elas funcionarão perfeitamente por décadas ou se desenvolverão problemas em poucos meses. A instalação adequada não se trata apenas de estética; diz respeito à integridade estrutural, conformidade com normas e consideração das forças físicas que os painéis enfrentarão.

Quer esteja instalando um painel de corrimão em um deque residencial, montando uma obra de arte decorativa em um saguão comercial ou posicionando telas de privacidade autônomas em um jardim, cada aplicação exige hardware e técnicas específicas. Vamos explorar o que é necessário para uma instalação bem-sucedida.

Métodos de Montagem para Diferentes Aplicações de Painéis

A abordagem de montagem correta depende da sua aplicação específica, do material da base e de a instalação ser interna ou externa. De acordo com Lightwave Laser , embora os fabricantes normalmente não ofereçam serviços de instalação, eles podem fornecer hardware recomendado para aplicações em paredes e tetos, além de suporte técnico.

A seguir estão as principais opções de hardware de montagem e seus usos apropriados:

- Espaçadores (Standoffs): Criam separação dimensional entre os painéis e as superfícies de montagem — ideais para painéis de parede cortados a laser, onde efeitos de sombra realçam a profundidade visual. Disponíveis em vários diâmetros e comprimentos de projeção para substratos de gesso acartonado, concreto ou madeira

- Moldura de canal: Estruturas de madeira dura (normalmente bordo ou nogueira) que recebem as bordas de painéis de 1/2" ou 3/4" — ideais para instalações internas acabadas, onde as bordas brutas devem permanecer ocultas

- Pinos de encaixe: Unem painéis adjacentes, particularmente úteis em painéis de 1/2" a 3/4" sem molduras, onde a continuidade perfeita do padrão é essencial

- Clipes em Z: Sistema de fixação simples e econômico para aplicações em parede, onde os painéis repousam relativamente planos contra as superfícies

- Parafusos passantes: Fixação direta em instalações de corrimões com painéis metálicos, quando é necessária uma conexão estrutural com os postes

- Clipes ocultos: Sistemas de fixação escondidos que deixam as faces dos painéis totalmente desobstruídas — comuns em aplicações arquitetônicas de fachadas

Para painéis de preenchimento de grades, a instalação normalmente envolve fixar os painéis dentro de um sistema de estrutura ou diretamente nos montantes, utilizando parafusos passantes com espaçadores adequados. O padrão recortado no metal não deve interferir nos pontos de fixação — projetistas experientes posicionam áreas sólidas especificamente onde os fixadores irão penetrar.

Painéis decorativos de parede se beneficiam de sistemas de afastamento (standoff) que criam profundidade e dramaticidade. Quando a luz solar ou artificial incide sobre painéis metálicos recortados instalados afastados da parede, as sombras resultantes tornam-se parte integrante do próprio projeto. Os sistemas de afastamento também permitem a circulação de ar atrás dos painéis, evitando o acúmulo de umidade em aplicações externas.

Considerações Estruturais para Instalações Resistentes a Cargas

Quando seu painel de alumínio cortado a laser desempenha funções estruturais — como em sistemas de grades ou barreiras protetoras — a engenharia adequada torna-se essencial. A espessura do painel e a escolha da liga metálica influenciam diretamente sua capacidade de suportar cargas.

Considere estes fatores estruturais:

- Resistência à carga de vento: Os painéis exteriores devem suportar os requisitos locais de pressão do vento; calibres mais pesados (11-14) proporcionam maior rigidez

- Resistência ao impacto: Os corrimãos estão sujeitos a cargas potenciais de contato humano; os códigos de construção normalmente especificam requisitos de carga concentrada de 200 lbs

- Limitações de vão: Os vãos de painéis sem suporte dependem da espessura — o alumínio de calibre 16 pode abranger 24" entre apoios, enquanto o de calibre 11 alcança 36" ou mais

- Resistência da ligação: Os acessórios de montagem devem transferir as cargas para elementos estruturais sem deformação ou arrancamento do material do painel

Considerações sobre Expansão Térmica: Aqui está um fator que muitos instaladores ignoram até surgirem problemas. De acordo com Fairview Architectural , o alumínio dilata e contrai com as variações de temperatura — e instalações que não acomodam esse movimento desenvolvem problemas sérios.

Quando os painéis são montados rigidamente, sem folga para expansão, as flutuações de temperatura causam o efeito conhecido como "oil canning" — aquela aparência ondulada ou enrugada em superfícies planas. Pior ainda, a expansão e contração repetidas nos pontos de conexão rígidos acabam enfraquecendo o material, podendo provocar trincas ou falhas nas juntas.

Técnicas adequadas de instalação lidam com o movimento térmico por meio de:

- Furos de fixação alongados que permitem o deslocamento lateral dos painéis

- Folgas apropriadas entre painéis adjacentes (normalmente 1/8" por 4 pés de comprimento do painel)

- Sistemas de conexão flutuantes que fixam os painéis, ao mesmo tempo que permitem seu deslocamento térmico

- Evitar o contato apertado entre painéis, o que impede o alívio da expansão

Painéis de cores mais escuras sofrem maiores variações de temperatura do que os de cores claras, intensificando os efeitos da expansão. Instalações em regiões costeiras e desertos, onde há amplitudes térmicas diárias extremas, exigem atenção particular à acomodação térmica.

Conformidade com o Código: As instalações arquitetônicas — especialmente grades — devem cumprir os códigos locais de construção. Os requisitos principais normalmente incluem dimensões máximas de aberturas (frequentemente, esferas de 4 polegadas não devem conseguir passar), alturas mínimas (36 polegadas para residências, 42 polegadas para estabelecimentos comerciais) e classificações estruturais de carga. O projeto do seu painel e o sistema de fixação devem atender a esses requisitos; verifique as especificações junto às autoridades locais antes de finalizar as instalações.

A relação entre espessura do painel, seleção da liga e desempenho estrutural cria uma matriz de considerações. Painéis mais espessos em ligas de maior resistência, como a 6061-T6, suportam cargas maiores, mas apresentam maior peso e custo. Para a maioria das aplicações decorativas de grades, a liga 5052-H32 nas espessuras 14 ou 16 oferece resistência adequada, mantendo o peso sob controle e os custos razoáveis.

Com os fundamentos da instalação abordados, compreender os fatores de custo e as estratégias de pedido ajuda você a otimizar o orçamento do seu projeto, ao mesmo tempo que obtém resultados profissionais.

Fatores de Custo e Estratégias Inteligentes de Pedido

Já se perguntou por que duas cotações aparentemente semelhantes para painéis de alumínio cortados a laser diferem em 40% ou mais? A resposta está na compreensão das múltiplas variáveis que influenciam os preços — e no conhecimento daquelas que você pode controlar. Seja para encomendar metal cortado sob medida para um único elemento arquitetônico ou para adquirir quantidades produtivas para um projeto comercial, decisões estratégicas tomadas na fase de especificação impactam drasticamente seus custos finais.

Diferentemente de produtos commodities com preços fixos, o metal laminado cortado sob medida envolve componentes de custo interconectados, que interagem de maneiras às vezes inesperadas. Um pequeno ajuste no projeto pode reduzir pela metade o tempo de corte, enquanto uma atualização de material que parece modesta pode dobrar seu custo final. Vamos analisar exatamente quais fatores influenciam os preços e como otimizar seu pedido para obter o máximo valor.

Fatores que Influenciam o Preço dos Painéis

De acordo com a análise de preços do setor, os custos das cortadoras a laser de chapas metálicas dependem de vários fatores interligados. Compreender cada componente ajuda você a tomar decisões equilibradas entre requisitos de desempenho e limitações orçamentárias.

A seguir estão os principais fatores que influenciam o custo dos produtos cortados a laser:

- Grau e espessura do material: Os preços do alumínio variam significativamente conforme a liga — a 5052 normalmente custa entre $2,00 e $4,00/kg, enquanto ligas aeroespaciais como a 7075 têm preços mais elevados. Materiais mais espessos exigem mais potência e velocidades de corte mais lentas, aumentando os custos para além apenas do peso do material

- Tamanho e Quantidade do Painel: Painéis maiores utilizam mais material, mas podem ter um custo menor por metro quadrado devido à redução no manuseio. Descontos por quantidade geralmente começam entre 10 e 25 peças, com economias significativas por unidade em quantidades superiores a 100

- Complexidade do projeto: Formas simples exigem tempo mínimo de projeto ($20-$100), enquanto geometrias complexas que necessitam de 2-4 horas de trabalho em CAD podem acrescentar $40-$400. Protótipos personalizados que requerem mais de 5 horas elevam os custos de design para $100-$500 ou mais

- Tempo de corte: As operações de corte a laser em chapas metálicas normalmente cobram entre USD 50 e USD 150 por hora. Padrões intrincados com numerosos trajetos de corte levam um tempo exponencialmente maior do que formas simples — um painel com 500 cortes individuais pode custar até 10 vezes mais do que um painel com 50 cortes, mesmo com dimensões idênticas.

- Requisitos de acabamento: O pós-processamento acrescenta entre USD 5 e USD 15 por m² para desburragem, entre USD 10 e USD 25 por m² para pintura a pó, além de custos variáveis para anodização ou tratamentos especializados. Cada operação adicional multiplica o tempo de manuseio e processamento.

- Tempo de espera: Pedidos expressos normalmente incorrem em sobretaxas de 15 a 30%. Prazos padrão de 2 a 3 semanas oferecem preços básicos, enquanto entregas aceleradas em 3 a 5 dias exigem sobretaxas significativas.

Os custos de configuração merecem atenção especial, pois são frequentemente fixos, independentemente da quantidade. De acordo com os mesmos dados de precificação, o posicionamento do material, a calibração do laser e os testes normalmente consomem de 20 a 30 minutos, a uma taxa de USD 20 a USD 50 por hora — o que significa que apenas a configuração pode acrescentar entre USD 6,67 e USD 29,17 a cada pedido. Esse custo fixo explica por que pedidos de pequenas quantidades têm preços unitários mais elevados.

Otimizando seu Pedido para Eficiência de Custos

Práticas inteligentes de especificação e pedido podem reduzir os custos totais do projeto em 20–40% sem comprometer a qualidade. A chave está em otimizar antes de enviar os arquivos, não após o recebimento das cotações.

Estratégias de Otimização de Projeto:

De acordo com especialistas em fabricação de metais , esclarecer e simplificar seu projeto gera economias substanciais. Considere estas abordagens:

- Simplifique curvas complexas: Um ângulo reto é cortado mais rapidamente do que um canto curvo, sem agregar valor funcional — avalie se a complexidade decorativa justifica o tempo adicional de corte

- Elimine características redundantes: Se um furo para fixação já garante a fixação adequada do seu painel, dois furos acrescentam tempo desnecessário de corte e possíveis pontos de falha

- Otimizar a eficiência do alocação: Dimensões de painéis que se encaixam eficientemente dentro dos tamanhos-padrão de chapas (4'×8' ou 5'×10') minimizam desperdício de material — ajustar ligeiramente as dimensões pode, às vezes, melhorar significativamente o rendimento

- Reduza o comprimento total de corte: O tempo de corte correlaciona-se diretamente com o comprimento total do percurso. Simplificar padrões ou ampliar aberturas reduz tanto o tempo quanto o custo

Seleção de Materiais para Melhor Custo-Benefício:

Resista à tentação de especificar em excesso. Chapas de alumínio cortadas sob medida na liga 5052-H32 atendem excelentemente à maioria das aplicações decorativas e arquitetônicas — a atualização para as ligas 6061 ou 7075 acrescenta custo sem benefício, a menos que cálculos estruturais exijam especificamente maior resistência. Da mesma forma, material de espessura 16 gauge frequentemente apresenta desempenho idêntico ao de 14 gauge em painéis decorativos, reduzindo tanto o custo do material quanto o do corte.

Benefícios do Pedido por Lotes:

A compra em volume oferece diversas vantagens de custo além dos simples descontos sobre o material. Os custos de configuração são diluídos por um maior número de peças, os programas de corte operam continuamente sem necessidade de reposicionamento e as operações de acabamento são realizadas com eficiência em lotes. Se a cronograma do seu projeto permitir, combinar diversos projetos de painéis em um único pedido geralmente reduz o custo total em comparação com compras separadas.

Preparação de Arquivos que Reduz Revisões:

Cada revisão de projeto consome tempo e potencialmente gera custos. Antes de enviar arquivos de alumínio cortado sob medida:

- Verifique três vezes as dimensões e confirme as unidades (polegadas versus milímetros)

- Confirme que todo o texto foi convertido em contornos

- Remova camadas ocultas e geometria duplicada

- Verifique se os tamanhos mínimos das características atendem às capacidades do fabricante

- Inclua notas claras sobre os requisitos de material, acabamento e quantidade

Para projetos complexos ou produção em grande volume, trabalhar com fabricantes que oferecem suporte abrangente de Projeto para Fabricabilidade (DFM) mostra-se extremamente valioso. Uma análise especializada identifica possíveis problemas antes do início do corte, sugerindo modificações que melhoram tanto a qualidade quanto a eficiência de custos. Fabricantes como Shaoyi (Ningbo) Tecnologia Metal oferecem retorno de cotação em até 12 horas, com feedback detalhado de DFM — permitindo-lhe otimizar rapidamente os projetos, em vez de descobrir problemas somente após o início da produção.

Para aplicações automotivas e industriais que exigem qualidade certificada pela IATF 16949, as capacidades de prototipagem rápida mostram-se particularmente valiosas. A possibilidade de validar projetos com amostras físicas em até 5 dias—antes de se comprometer com quantidades de produção—evita erros custosos e acelera os prazos de desenvolvimento. Essa combinação de resposta rápida e orientação especializada ajuda os compradores a otimizar tanto as especificações de projeto quanto as estratégias de pedido para obter o máximo valor.

As quantidades mínimas de pedido variam significativamente entre fabricantes. Alguns especializam-se em peças personalizadas únicas, enquanto outros focam em volumes de produção. Adequar a escala do seu projeto ao parceiro de manufatura certo evita pagar preços premium por serviços destinados a volumes diferentes. Não hesite em solicitar orçamentos de várias fontes—o parceiro adequado frequentemente oferece tanto um melhor serviço quanto melhores preços.

Com os fatores de custo claramente compreendidos, a consideração final envolve a seleção da abordagem de fabricação adequada às necessidades específicas do seu projeto e à sua escala.

Escolhendo o Caminho Certo para o Seu Projeto de Painéis de Alumínio

Você absorveu os conhecimentos técnicos — propriedades das ligas, especificações de espessura (gauge), processos de fabricação, opções de acabamento e requisitos de instalação. Agora chega o momento que determinará se o seu projeto terá sucesso: traduzir esse conhecimento em decisões acionáveis, adaptadas à sua situação específica.

Seja você um proprietário residencial encomendando um único painel decorativo para guarda-corpo ou um arquiteto especificando centenas de elementos para fachada, o quadro decisório permanece consistente. Associe seus requisitos aos materiais, processos e parceiros de fabricação adequados. Ao acertar essa alinhamento, seus painéis de alumínio cortados a laser desempenharão excelentemente por décadas.

Alinhando o Seu Projeto ao Parceiro de Fabricação Adequado

Nem todo fabricante atende igualmente bem todos os tipos de projeto. De acordo com Metal Works Inc. , escolher o parceiro de fabricação certo impacta diretamente os prazos do projeto, custos e qualidade final. O parceiro errado pode atrasar sua entrada no mercado, enquanto o certo economiza tempo e dinheiro sem comprometer a qualidade.

Ao avaliar possíveis parceiros para o seu projeto de painéis metálicos cortados a laser, considere estes fatores essenciais:

- Expertise em design: O fabricante oferece orientação DFM (Design para Manufaturabilidade)? Parceiros que analisam seus arquivos e sugerem otimizações detectam problemas antes mesmo do início do corte

- Capacidades abrangentes: Eles conseguem realizar cortes a laser, acabamentos e montagem internamente? Terceirizar operações secundárias acrescenta custos e atrasos

- Qualidade dos equipamentos: Sistemas modernos de corte a laser para alumínio oferecem tolerâncias mais rigorosas e processamento mais rápido do que máquinas obsoletas — pergunte sobre a idade e as capacidades dos equipamentos

- Velocidade de entrega: A prototipagem rápida de qualidade pode entregar peças em 3 a 5 dias, enquanto quantidades para produção exigem planejamento de prazos diferente

Para entusiastas de faça-você-mesmo e projetos em pequena escala, os serviços online de corte a laser oferecem pontos de entrada acessíveis. Você fará o upload de arquivos vetoriais, selecionará os materiais e as quantidades desejadas e receberá os painéis acabados entregues diretamente na sua porta. Esses serviços funcionam bem para peças decorativas simples, nas quais ligas e acabamentos padrão atendem às suas necessidades.

Aplicações comerciais e arquitetônicas exigem mais. Ao pesquisar por "painéis metálicos cortados a laser perto de mim", priorize fabricantes com experiência em projetos arquitetônicos, conhecimento sobre conformidade com normas técnicas e capacidades de acabamento compatíveis com suas especificações. Projetos de fachadas em larga escala se beneficiam de parceiros que oferecem suporte de gerenciamento de projetos juntamente com os serviços de fabricação.

Para aplicações automotivas e industriais que exigem padrões certificados de qualidade, fabricantes com certificação IATF 16949 — como Shaoyi (Ningbo) Tecnologia Metal —entregar os sistemas de qualidade documentados exigidos por esses setores. A combinação de prototipagem rápida em 5 dias para validação de projeto e capacidades de produção em massa automatizada atende projetos que vão desde o conceito inicial até a fabricação em volume.

Principais Conclusões para Projetos de Painéis Bem-Sucedidos

Após explorar todos os aspectos dos painéis metálicos personalizados cortados a laser, certos pontos decisórios surgem como críticos. Este é o seu guia resumido para compradores:

Seleção da liga: Para a maioria das aplicações decorativas e arquitetônicas, o alumínio 5052-H32 oferece o equilíbrio ideal entre resistência à corrosão, conformabilidade e soldabilidade. Reserve o 6061-T6 para aplicações estruturais que exijam maior resistência e considere o 7075 apenas quando o desempenho de grau aeroespacial justificar custos significativamente mais altos e maior complexidade de fabricação.

Requisitos de espessura: a bitola 16 (0,051") lida efetivamente com a maioria dos painéis de corrimão e telas decorativas. Opte pela bitola 14 (0,064") para instalações externas expostas a cargas de vento ou riscos de impacto. Use bitolas mais leves apenas para peças internas puramente decorativas, onde as exigências estruturais são mínimas.

Necessidades de acabamento: A pintura eletrostática oferece opções ilimitadas de cores e boa durabilidade para a maioria das aplicações. Escolha a anodização quando a máxima resistência à corrosão for essencial — especialmente em ambientes marinhos ou superfícies sujeitas a alto desgaste. Não pule o acabamento em instalações externas; bordas cortadas de alumínio não protegidas irão oxidar com o tempo.

Considerações de volume: Peças únicas e pequenas quantidades favorecem serviços online com baixos volumes mínimos. Grandes produções se beneficiam de parceiros fabricantes dedicados, que oferecem preços por quantidade e qualidade consistente. Faça protótipos antes de encomendar grandes volumes — validar projetos com amostras físicas evita erros custosos.

Os projetos mais bem-sucedidos de painéis cortados a laser equilibram ambição de design com restrições práticas de fabricação. O padrão mais intrincado não tem valor algum se não puder ser fabricado de forma confiável, receber um acabamento durável e ser instalado corretamente. Comece pela funcionalidade e, em seguida, adicione os aspectos estéticos dentro de parâmetros exequíveis.

Para usuários de faça-você-mesmo e de pequena escala:

Seu caminho normalmente envolve plataformas online de orçamento, nas quais você faz o upload dos arquivos e recebe preços instantaneamente. Concentre-se em preparar corretamente seus arquivos vetoriais desde a primeira tentativa — uma preparação adequada elimina custos com revisões. O alumínio padrão 5052, em espessuras comuns, mantém os custos com materiais razoáveis. Acabamentos simples em pó nas cores em estoque evitam os custos adicionais associados a acabamentos personalizados.

Para aplicações comerciais e arquitetônicas:

Invista tempo na seleção de parceiros. Solicite amostras que demonstrem a qualidade do corte e as opções de acabamento. Verifique a capacidade de conformidade com normas para aplicações em corrimãos e fachadas. Confirme se os prazos de entrega estão alinhados com os cronogramas de construção. Para projetos complexos, fabricantes com capacidade de prototipagem rápida permitem que você valide fisicamente os projetos antes de se comprometer com quantidades de produção — potencialmente economizando milhares em custos de retrabalho.

A indústria de painéis cortados a laser continua evoluindo, com a tecnologia a laser de fibra permitindo detalhes cada vez mais finos e processamento mais rápido. O que parecia impossível uma década atrás agora é enviado rotineiramente. Essa capacidade crescente significa que suas ambições de design enfrentam menos barreiras técnicas do que nunca — desde que essas ambições sejam combinadas com seleções adequadas de materiais, tolerâncias realistas e parceiros fabricantes capacitados.

Qual o seu próximo passo? Defina claramente os requisitos do seu projeto, prepare arquivos vetoriais adequados e entre em contato com fabricantes cujas capacidades estejam alinhadas às suas necessidades. Armado com o conhecimento deste guia, você está em posição de especificar com confiança, encomendar de forma estratégica e obter resultados que transformem seus ambientes exatamente como imaginado.

Perguntas frequentes sobre painéis de alumínio cortados a laser

1. Qual é o custo do corte a laser de alumínio?

O corte a laser de alumínio geralmente custa de 1 a 3 dólares por polegada ou de 75 a 150 dólares por hora, dependendo da espessura do material, da complexidade do projeto e da quantidade do pedido. Os principais fatores que influenciam o custo incluem a classificação da liga, o tempo de corte, as dimensões do painel e os requisitos de acabamento. A otimização do projeto pode reduzir os custos em 20–40%: simplificar curvas, reduzir o comprimento total dos trajetos de corte e dispor os painéis de forma eficiente dentro dos tamanhos-padrão das chapas minimiza desperdícios e tempo de corte. Trabalhar com fabricantes que oferecem suporte à análise de viabilidade para fabricação (DFM) ajuda a identificar oportunidades de economia ainda na fase anterior à produção.

2. Qual é a espessura máxima de alumínio que pode ser cortada a laser?

Os lasers de fibra cortam eficazmente alumínio com espessuras que variam de 0,5 mm (0,020 polegadas) a aproximadamente 25 mm (1 polegada), embora a maioria das aplicações com painéis decorativos utilize espessuras menores. As especificações mais comuns incluem calibre 16 (0,051 polegadas) para painéis de grades e telas de privacidade, e calibre 14 (0,064 polegadas) para instalações externas que exigem resistência à carga de vento. Materiais mais espessos exigem velocidades de corte mais lentas e maior potência do laser, o que aumenta os custos de processamento e pode afetar a qualidade das bordas.

3. É possível cortar a laser um painel composto de alumínio?

O corte a laser de painéis compostos de alumínio (ACM) é praticamente impossível devido às propriedades bastante distintas dos dois materiais principais — a face de alumínio e o núcleo de polietileno. A potência e a temperatura necessárias para cortar cada um desses materiais diferem significativamente, tornando o corte a laser convencional inviável. Para materiais compostos, métodos alternativos de corte, como usinagem CNC ou corte por jato d’água, são normalmente recomendados.

4. Qual é a melhor liga de alumínio para painéis cortados a laser?

a liga 5052-H32 domina as aplicações em painéis devido à sua excepcional resistência à corrosão, excelente soldabilidade e superior conformabilidade. Esta liga contém adições de magnésio e cromo que a tornam ideal para fachadas arquitetônicas externas, ambientes marinhos e aplicações decorativas. Para componentes estruturais que exigem maior resistência, a liga 6061-T6 oferece 32% mais resistência à tração, enquanto a 7075-T6 fornece desempenho de grau aeroespacial para aplicações especializadas de alta tensão.

5. Qual formato de arquivo é necessário para o corte a laser de painéis de alumínio?

O corte a laser exige arquivos baseados em vetores, nos quais cada linha representa um trajeto de corte definido. Os formatos aceitos incluem AI (Adobe Illustrator), DXF (AutoCAD) e arquivos PDF exportados em vetor. Formatos raster, como JPEG, PNG ou TIFF, não podem ser utilizados, pois são compostos por pixels, em vez de trajetos matemáticos. Antes do envio, converta todo o texto em contornos, remova geometrias duplicadas, certifique-se de que todos os trajetos estejam fechados e verifique a escala na proporção real 1:1.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —