Chapa Metálica Personalizada em Aço Inoxidável: Da Classe Bruta à Peça Acabada

Compreendendo a Chapa de Aço Inoxidável Personalizada

Quando você está adquirindo chapas de aço inoxidável para um projeto, logo descobrirá que há uma diferença significativa entre obter tamanhos padrão e pedir material exatamente conforme suas especificações. Chapas personalizadas de aço inoxidável referem-se a material que foi processado, cortado ou acabado de acordo com seus requisitos exatos, em vez de ser comprado em dimensões genéricas e prontas para uso.

Pense da seguinte maneira: chapas padrão de aço inoxidável normalmente vêm em tamanhos fixos como 4' x 8' ou 4' x 10', com espessuras e acabamentos predeterminados. Embora esses tamanhos sejam adequados para algumas aplicações, muitos projetos exigem algo mais específico. É aí que a personalização transforma um material commodity em um componente de precisão, pronto para sua aplicação exclusiva.

O Que Torna uma Chapa de Aço Inoxidável Personalizada

O que exatamente torna uma chapa de aço inoxidável "personalizada"? A resposta está em quatro variáveis principais que os fabricantes podem ajustar para atender às exigências do seu projeto:

- Dimensões: O corte personalizado permite especificar medidas exatas de comprimento e largura, eliminando desperdícios e reduzindo processamentos secundários na sua instalação. Os fornecedores podem cortar as chapas com guilhotina, laser, jato de água ou plasma, praticamente em qualquer tamanho.

- Seleção de Espessura: A espessura da chapa de aço inoxidável é medida em calibres, com opções geralmente variando do calibre 7 (aproximadamente 0,1875 polegadas) até especificações muito mais finas. Os requisitos estruturais e de peso da sua aplicação determinam o calibre ideal.

- Especificações de Classe: Com mais de 150 classes de aço inoxidável disponíveis, a seleção da composição da liga correta é essencial. Classes como 304, 316 e 430 oferecem propriedades distintas adequadas a diferentes condições ambientais e exigências de desempenho.

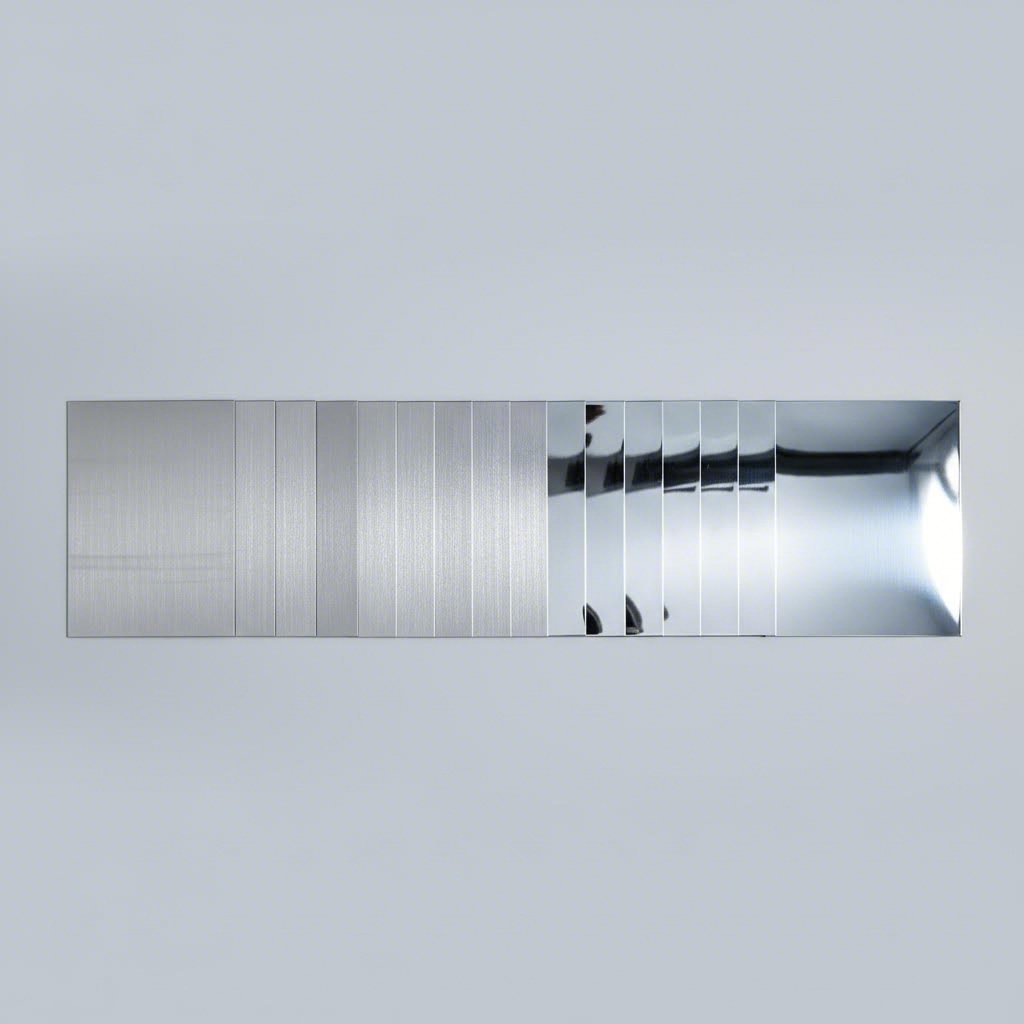

- Acabamento Superficial: De acabamentos laminados (2B, 2D) a opções polidas (#4 escovado, #8 espelhado), sua escolha de acabamento afeta tudo, desde a resistência à corrosão até o apelo estético e a facilidade de limpeza.

Por que a Personalização é Importante para o Seu Projeto

Por que você deveria considerar aço inoxidável personalizado em vez de produtos padrão? Os benefícios vão além da simples conveniência. Ao especificar uma chapa de aço inoxidável cortada exatamente nas suas dimensões, você reduz o desperdício de material e minimiza a mão de obra necessária para operações secundárias de corte. A seleção da classe exata garante que seu material tenha desempenho ideal no ambiente pretendido, seja numa cozinha comercial, embarcação marítima ou fachada arquitetônica.

A chapa de aço inoxidável conquistou sua reputação em diversas indústrias devido a uma combinação única de propriedades que poucos outros materiais conseguem igualar. O teor de cromo (pelo menos 10,5% por definição) cria uma camada protetora de óxido que proporciona excelente resistência à corrosão. Aliado à alta resistência à tração e a uma aparência elegante e moderna, o aço inoxidável atende aplicações que vão desde instrumentos cirúrgicos até revestimentos de edifícios.

Ao tomar decisões sobre a seleção de materiais, compreender essas opções de personalização torna-se essencial. As seções seguintes deste guia irão orientá-lo detalhadamente sobre cada variável, ajudando-o a fazer escolhas informadas quanto aos tipos, espessuras, acabamentos e métodos de fabricação para sua aplicação específica.

Tipos de Aço Inoxidável Explicados para Projetos em Chapa Metálica

Ao selecionar chapas metálicas personalizadas em aço inoxidável, a classe que você escolhe determina fundamentalmente o desempenho da sua peça acabada. Coloque dois pedaços de aço inoxidável com classes diferentes lado a lado e a olho nu não será possível notar nenhuma diferença. No entanto, ao nível molecular, essas variações na composição criam diferenças significativas em resistência à corrosão, soldabilidade e custo. Compreender essas distinções ajuda você a associar o material certo aos requisitos específicos da sua aplicação.

Entre os muitos tipos de metais disponíveis para fabricação, o aço inoxidável se destaca pela sua versatilidade. No entanto, nem todas as classes são igualmente adequadas para todos os fins. As quatro classes mais comuns que você encontrará em aplicações com chapas metálicas são 304, 316, 316L e 430. Cada uma apresenta características únicas que a tornam ideal para certos ambientes, embora possa ser potencialmente inadequada para outros.

Comparando os Aços Inoxidáveis 304 e 316

A questão do aço inoxidável 304 versus 316 surge constantemente ao especificar chapas metálicas personalizadas. Ambos pertencem à categoria austenítica, o que significa que compartilham estruturas cristalinas internas que proporcionam excelente resistência e durabilidade contra corrosão. No entanto, suas composições químicas geram diferenças significativas de desempenho.

Liga 304 é o cavalo de batalha do mundo dos aços inoxidáveis, representando mais da metade de toda a produção global de aço inoxidável. Sua composição geralmente inclui 18-20% de cromo e 8-10% de níquel, o que lhe confere a designação comum de aço inoxidável "18/8". Essa fórmula equilibrada oferece excelentes características de conformação e soldagem, tornando o 304 a escolha predominante para peças profundamente embutidas, como pias, utensílios ocos e panelas. Encontra-se amplamente utilizado em equipamentos de cozinha, caixas de controle industriais e aplicações arquitetônicas onde a resistência padrão à corrosão atmosférica atende aos requisitos do projeto.

Grade 316 intensifica a proteção contra corrosão ao adicionar 2-3% de molibdênio à sua composição. Esse elemento confere ao aço inoxidável ss 316 uma resistência superior à corrosão por pite e corrosão intersticial, particularmente em ambientes ricos em cloretos. Quando o seu projeto envolve exposição à água salgada, produtos químicos industriais ou condições úmidas com elementos corrosivos, o 316 torna-se o material preferido. A contrapartida? Custos mais altos do material devido ao teor adicional de molibdênio.

Grau 316L representa a versão de baixo carbono do 316, contendo menos de 0,03% de carbono em comparação com o máximo de 0,08% do 316 padrão. Essa alteração sutil torna o 316L imune à sensibilização, um processo no qual a precipitação de carbonetos nos contornos de grão pode reduzir a resistência à corrosão após a soldagem. Para componentes soldados de espessura elevada, acima de aproximadamente 6 mm, o 316L elimina a necessidade de têmpera pós-soldagem, mantendo ao mesmo tempo o desempenho em temperaturas elevadas.

Grade 430 adota uma abordagem completamente diferente. Sendo um aço inoxidável ferrítico, contém 16-18% de cromo, mas teor mínimo de níquel (normalmente 0-0,75%). Essa composição torna o 430 significativamente mais acessível do que as ligas austeníticas. O material oferece resistência à corrosão moderada, adequada para condições levemente corrosivas, além de boa resistência ao calor e à oxidação. É comum encontrar o 430 em sistemas de escapamento automotivo, utensílios de cozinha e materiais de construção onde não é necessária uma resistência extrema à corrosão.

Selecionando a Classe Correta para o Seu Ambiente

Como decidir qual classe é ideal para o seu projeto? Considere três fatores principais: exposição ambiental, limitações orçamentárias e requisitos de desempenho.

Para a maioria das aplicações internas com condições atmosféricas normais, o aço inoxidável 304 oferece excelente relação custo-benefício. Sua resistência à corrosão suporta umidade normal, variações de temperatura e produtos químicos de limpeza ocasionais sem problemas. Ao fabricar equipamentos para processamento de alimentos, painéis arquitetônicos ou componentes industriais em geral, o 304 normalmente atende às especificações a um custo inferior ao das ligas premium.

Ambientes marinhos, instalações de processamento químico e fármacos exigem mais. Se sua chapa de aço inoxidável entrar em contato com água salgada, soluções cloradas ou agentes de limpeza agressivos, investir em 316 ou 316L protege seu componente contra falhas prematuras. O aumento inicial do custo compensa-se por meio de uma vida útil prolongada e menor frequência de substituições.

Projetos com orçamento limitado e exigências ambientais leves podem considerar o 430 perfeitamente adequado. Acabamentos automotivos, carcaças de eletrodomésticos e elementos decorativos frequentemente utilizam este grau com sucesso quando as condições de exposição permanecem controladas.

| Grau | Teor de Cromo | Teor de níquel | Resistência à corrosão | Aplicações típicas | Custo Relativo | Soldabilidade |

|---|---|---|---|---|---|---|

| 304 | 18-20% | 8-10% | Excelente (ambientes padrão) | Equipamentos para alimentos, pias de cozinha, invólucros industriais | Moderado | Excelente |

| 316 | 16-18% | 10-14% | Superior (ambientes com cloretos) | Ferragens marítimas, processamento químico, dispositivos médicos | Mais alto | Excelente |

| 316L | 16-18% | 10-14% | Superior (ambientes com cloretos) | Componentes soldados de espessura elevada, equipamentos farmacêuticos | Mais alto | Superior (não é necessária têmpera pós-soldagem) |

| 430 | 16-18% | 0-0.75% | Moderada (apenas em condições leves) | Escapamentos automotivos, eletrodomésticos, acabamentos decorativos | Inferior | Boa |

Quando você entende o que cada grau oferece, associar o material à aplicação torna-se simples. A próxima decisão na especificação personalizada de chapas de aço inoxidável envolve selecionar a espessura de calibre apropriada para os requisitos estruturais e de peso.

Guia de Seleção de Calibre e Espessura de Chapa Metálica

Aqui está algo que confunde até engenheiros experientes: uma chapa de aço inoxidável de calibre 14 não tem a mesma espessura que uma chapa de alumínio de calibre 14. E passar do calibre 14 para o calibre 12 não representa um aumento igual na espessura como passar do calibre 12 para o calibre 10. Bem-vindo ao mundo peculiar da medição por calibre em chapas metálicas, onde os números seguem uma lógica própria, baseada na fabricação britânica de arames do século XIX.

Compreensão como funciona o sistema de calibre de espessura de aço evita erros dispendiosos de especificação e garante que sua chapa de aço inoxidável personalizada tenha o desempenho exatamente conforme pretendido. Vamos decifrar este sistema para que você possa selecionar com confiança o calibre certo para seu próximo projeto.

Como Ler a Tabela de Calibre de Chapa Metálica

A primeira regra a lembrar: números de calibre mais altos significam metal mais fino. Essa relação inversa confunde constantemente os iniciantes. Uma chapa de calibre 20 é substancialmente mais fina do que uma chapa de calibre 10. O sistema teve origem nos processos de trefilação de arame, em que cada passagem sucessiva por um dado reduzia o diâmetro do fio e atribuía a ele um número de calibre mais alto.

Por que a indústria não usa simplesmente milímetros ou polegadas diretamente? De acordo com o guia de calibres de aço da Ryerson, o sistema de calibres tornou-se tão enraizado na prática industrial durante os séculos XIX e XX que até as tentativas de substituí-lo pelo Sistema Internacional de Unidades falharam. Os artesãos consideraram o sistema de calibres conveniente, e essa conveniência perpetuou seu uso.

O segundo ponto crítico: as conversões de calibre para espessura variam conforme o tipo de material. Uma chapa de aço inoxidável de calibre 14 mede 0,078 polegadas (1,98 mm), enquanto uma chapa de aço carbono de calibre 14 mede 0,075 polegadas (1,90 mm). Essa discrepância existe porque diferentes padrões de calibre foram desenvolvidos para diferentes metais. O aço inoxidável normalmente utiliza uma tabela de conversão ligeiramente diferente daquela usada para o aço carbono ou alumínio.

Considere estes calibres comuns de aço inoxidável e suas dimensões reais:

| Escala | Espessura (polegadas) | Espessura (mm) | Aplicações Recomendadas |

|---|---|---|---|

| 10 | 0.141 | 3.57 | Componentes estruturais pesados, bases de equipamentos industriais, aplicações com alta carga |

| 11 | 0.127 | 3.23 | Suportes estruturais, carcaças resistentes, proteções para máquinas |

| 12 | 0.1094 | 2.78 | Carcaças de equipamentos, componentes de chassis, trabalhos estruturais de média resistência |

| 14 | 0.078 | 1.98 | Equipamentos de cozinha, bancadas, fabricação geral, painéis automotivos |

| 16 | 0.0625 | 1.59 | Painéis decorativos, carcaças leves, carcaças de eletrodomésticos, componentes de climatização |

Observe que os saltos de espessura não são uniformes. A espessura do aço de 10 gauge de 3,57 mm representa uma diferença substancial em relação ao aço de 11 gauge com 3,23 mm. Enquanto isso, a diferença entre 14 gauge e 16 gauge abrange apenas cerca de 0,4 mm. Essa progressão não linear significa que você precisa consultar uma tabela de calibres de chapa metálica em vez de assumir intervalos iguais entre os números.

Correlacionar Calibre com Requisitos de Aplicação

A seleção da espessura adequada do calibre metálico envolve o equilíbrio de vários fatores concorrentes. As exigências estruturais da sua aplicação, limitações de peso, requisitos de conformação e orçamento influenciam todas a escolha ideal.

Ao avaliar as opções de calibre para o seu projeto, considere estes fatores-chave de decisão:

- Requisitos de Carga Estrutural: Aplicações pesadas, como bases de máquinas, suportes estruturais e componentes portantes, normalmente requerem material de 10 a 12 gauge. A espessura do aço de 12 gauge de aproximadamente 2,78 mm oferece rigidez substancial para equipamentos industriais e invólucros.

- Necessidades de conformação: Chapas mais finas dobram e se conformam mais facilmente. Se o seu projeto envolve curvas complexas, repuxos profundos ou dobras apertadas, a espessura de aço entre 14 e 16 oferece melhor trabalhabilidade sem rachaduras ou retorno elástico excessivo.

- Restrições de Peso: Cada redução de um ponto na espessura reduz significativamente o peso. Aplicações na indústria aeroespacial, automotiva e em equipamentos portáteis frequentemente especificam chapas mais finas para minimizar a massa, mantendo resistência adequada.

- Considerações de custo: Chapas mais grossas têm custo maior por metro quadrado devido ao maior volume de material. No entanto, materiais mais finos podem exigir reforços adicionais ou operações de conformação mais complexas, o que pode anular as economias com o material bruto.

- Ambiente de uso final: Ambientes corrosivos às vezes exigem material mais grosso para proporcionar uma margem contra corrosão. Em ambientes químicos agressivos ou marinhos, especificar uma espessura um ponto acima do estruturalmente necessário pode prolongar a vida útil do componente.

Para aplicações estruturais versus estéticas, a decisão sobre a bitola segue uma lógica diferente. Um painel decorativo de parede em aço inoxidável pode usar espessura de aço de 16 gauge principalmente para reduzir o peso e facilitar a instalação, já que o painel não suporta cargas. Por outro lado, uma mesa de preparo para cozinha comercial necessita da rigidez de 14 gauge ou mais espesso para resistir a amassados e suportar equipamentos pesados.

Dutos de HVAC normalmente utilizam material entre 20 e 24 gauge, enquanto painéis de carroceria automotiva geralmente especificam entre 18 e 20 gauge. Grades e invólucros industriais para máquinas frequentemente utilizam faixas de 12 a 14 gauge para suportar impactos e oferecer segurança.

Quando você tem dúvidas, consultar o seu fabricante ajuda a associar a espessura selecionada às suas necessidades específicas de desempenho. Ele poderá orientar se uma determinada espessura irá conformar-se limpa e adequadamente na geometria do seu projeto e manter a integridade estrutural sob as condições de uso esperadas. Com a espessura definida, a próxima etapa na especificação do seu aço inoxidável personalizado é escolher o acabamento superficial adequado para as exigências funcionais e estéticas da sua aplicação.

Opções de acabamento superficial e suas aplicações

Você já selecionou sua classe e definiu a espessura. Agora chegou a hora de tomar uma decisão que afetará a aparência, o desempenho e a facilidade de limpeza da sua chapa personalizada de aço inoxidável pelos próximos anos: o acabamento superficial. Embora duas chapas possam ter composições de liga e espessuras idênticas, seus acabamentos podem tornar uma perfeita para uma cozinha comercial e a outra completamente inadequada para a função.

O acabamento superficial não é meramente cosmético. A textura e a lisura das chapas de aço inoxidável influenciam diretamente a resistência à corrosão, a adesão bacteriana, a reflexão da luz e os requisitos de manutenção. Compreender suas opções ajuda você a especificar um material que tenha o desempenho exatamente conforme exigido pela sua aplicação.

Do Acabamento de Laminação ao Polimento Espelhado

As chapas de aço inoxidável chegam da usina com um de dois acabamentos básicos, cada um criado durante o processo de laminação a frio. A partir daí, o polimento mecânico pode refinar a superfície em vários graus de lisura e refletividade.

- acabamento de Laminação 2B: Essa superfície industrial brilhante, laminada a frio, representa o ponto de partida mais comum para chapas de aço inoxidável. Apresenta-se em cinza claro com baixo brilho e sem padrão direcional de grãos. De acordo com A pesquisa sobre acabamentos da Apache Stainless Equipment Corporation , o acabamento 2B fornece uma faixa RA (média de rugosidade) de 15 a 40 microinches, dependendo da espessura do calibre, com calibres mais finos produzindo superfícies mais lisas. É amplamente utilizado em aplicações industriais, químicas e alimentícias onde a resistência à corrosão é mais importante que a aparência.

- acabamento Trefilado 2D: Uma superfície laminada a frio fosca e mate, com textura mais áspera que o 2B. Este acabamento não reflexivo funciona bem para componentes funcionais ou ocultos onde a estética não é prioridade. Os valores RA normalmente excedem 45 microinches, tornando-o mais áspero que a maioria das outras opções.

- acabamento Escovado #4: Criada usando abrasivos de granulação 150-180, esta superfície acetinada apresenta linhas visíveis de grão direcional. O aspecto escovado da chapa de aço inoxidável equilibra estética profissional com durabilidade prática. Com um intervalo RA de 29-40 micro polegadas, o acabamento #4 resiste melhor a impressões digitais do que o polimento espelhado, mantendo uma aparência atrativa. Aplicações comuns incluem eletrodomésticos, equipamentos para restaurantes, molduras arquitetônicas e painéis traseiros.

- acabamento #4 para Laticínios: Uma versão aperfeiçoada do #4 utilizando abrasivos de granulação 180, alcançando um RA de 18-31 micro polegadas. Este acabamento atende aos padrões sanitários 3-A exigidos pelas operações de fabricação de laticínios e queijos.

- acabamento Espelhado #8: A opção mais estética disponível, esta chapa de aço inoxidável polida reflete como vidro. As marcas de grão são completamente removidas pelo polimento, criando uma superfície altamente reflexiva com valores de RA tão baixos quanto 1-10 micro polegadas. Embora impressionante para painéis decorativos e sinalização, o acabamento espelhado mostra facilmente impressões digitais e arranhões, exigindo manuseio cuidadoso e manutenção regular.

Correspondência do Acabamento Superficial às Necessidades Funcionais

Como escolher entre essas opções? Comece perguntando quais requisitos funcionais sua aplicação exige.

Limpeza e sanitização seleção de acabamento em ambientes de serviços alimentares e farmacêuticos. Acabamentos mais lisos resistem de forma mais eficaz à aderência bacteriana. Pesquisas citadas pelo Departamento de Agricultura dos Estados Unidos constataram que, entre onze acabamentos diferentes testados, as superfícies eletropolidas apresentaram a maior resistência à aderência bacteriana. Para superfícies em contato com alimentos, os acabamentos #4 Dairy ou eletropolidos proporcionam a mais fácil sanitização, enquanto o acabamento padrão 2B da usina é suficiente para equipamentos industriais sem contato.

Resistência à corrosão melhora com superfícies mais lisas. As cristas e vales presentes em acabamentos mais rugosos criam uma área superficial maior para ataques de agentes corrosivos e mais frestas onde contaminantes podem se acumular. Se você está se perguntando como polir aço inoxidável para obter a máxima proteção contra corrosão, o eletropolimento remove material da superfície por meio de um processo eletroquímico, produzindo melhorias na rugosidade média (RA) de até 50%, segundo testes realizados pela Apache Stainless.

Reflexão da luz e estética muitas vezes determinam a seleção do acabamento em aplicações arquitetônicas. O acabamento espelhado #8 cria um impacto visual dramático, mas exige limpeza constante. O escovado #4 oferece uma aparência mais tolerante, que esconde arranhões menores e impressões digitais, ao mesmo tempo em que transmite um aspecto moderno e profissional. Para projetos que exigem consistência estética em grandes instalações, o acabamento #4 permite especificar a direção da trama — um detalhe importante ao alinhar múltiplos painéis.

Visibilidade de impressões digitais é relevante em qualquer lugar onde o público entre em contato com superfícies de aço inoxidável. Interiores de elevadores, corrimãos e frente de eletrodomésticos se beneficiam de acabamentos escovados, que disfarçam os óleos deixados pelos dedos. O polimento espelhado, embora belo, pode frustrar a equipe de manutenção, que se vê obrigada a remover constantemente as marcas.

Uma película protetora é enviada junto com as superfícies escovadas e espelhadas para evitar danos durante a fabricação e instalação. Os acabamentos de fábrica (mill finishes) normalmente chegam sem revestimento protetor, já que seu caráter industrial tolera pequenas imperfeições superficiais.

Com o seu acabamento especificado juntamente com a qualidade e espessura, você definiu as características da matéria-prima do seu aço inoxidável personalizado. A próxima consideração crítica envolve a seleção do método de corte adequado para transformar essa chapa na forma final do seu componente.

Métodos de Corte para Chapa de Aço Inoxidável

Você especificou a qualidade perfeita, ajustou a espessura correta e selecionou um acabamento superficial ideal. Agora surge uma questão que pode determinar o sucesso ou fracasso da sua peça final: como cortar chapas de aço inoxidável sem comprometer as propriedades que você cuidadosamente escolheu?

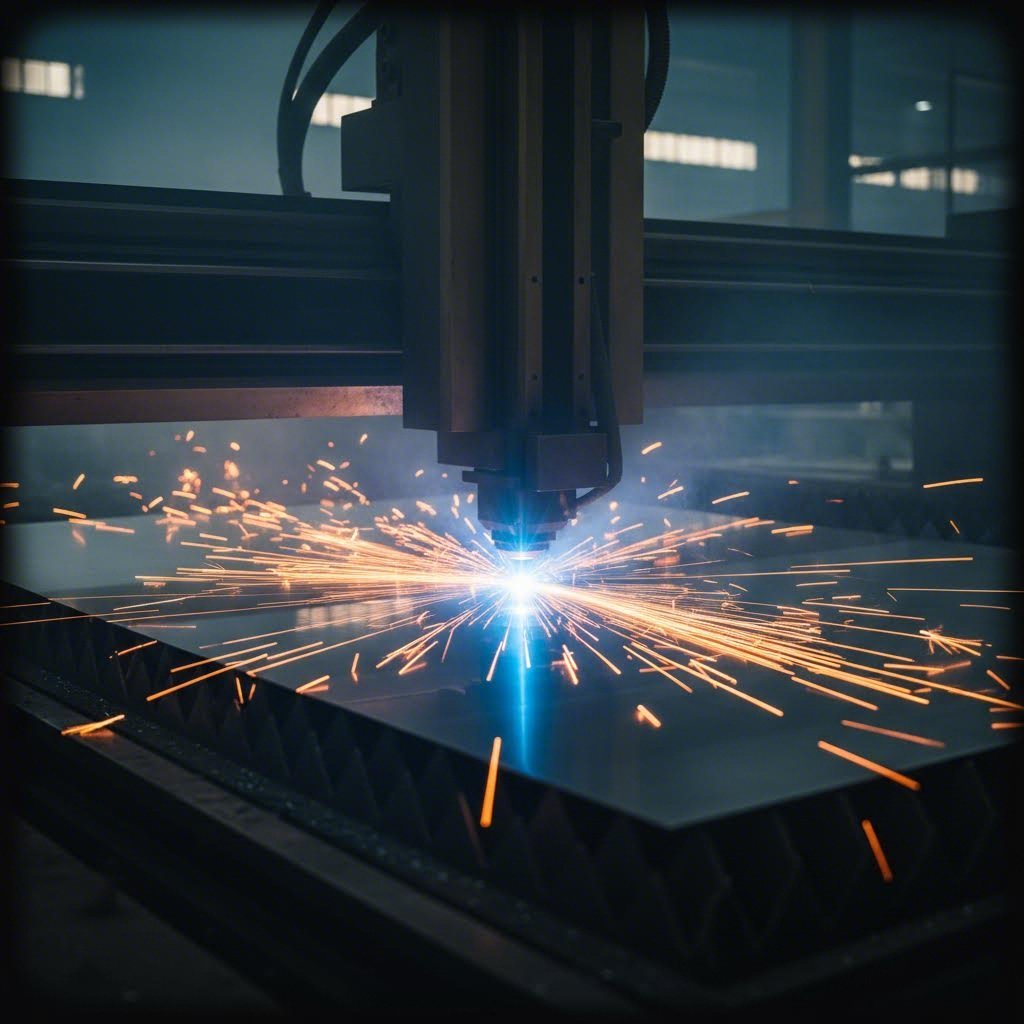

O aço inoxidável apresenta desafios únicos de corte. De acordo com pesquisas publicadas por AZoM , a alta dureza e resistência à tração do material provocam desgaste rápido das ferramentas, enquanto sua baixa condutividade térmica concentra o calor na zona de corte. Acrescente a isso a tendência de encruamento durante o processamento, e você entende por que o corte de chapas de aço inoxidável exige uma seleção cuidadosa do método.

A melhor maneira de cortar aço inoxidável depende inteiramente dos requisitos do seu projeto em termos de precisão, qualidade da borda, espessura do material e orçamento. Vamos analisar os quatro métodos principais e quando cada um se destaca.

Corte a laser versus corte por jato d'água para aço inoxidável

Quando a precisão é essencial, a discussão geralmente gira em torno do corte a laser e do corte por jato d'água. Ambas as tecnologias oferecem tolerâncias rigorosas e bordas limpas, mas alcançam os resultados por meio de processos fundamentalmente diferentes.

Corte a laser utiliza um feixe altamente focado e de alta energia para derreter ou vaporizar o material ao longo do caminho de corte. Gases auxiliares, como oxigênio ou nitrogênio, expulsam o metal fundido e aprimoram o processo. Os lasers de fibra tornaram-se a tecnologia dominante para o corte de aço inoxidável devido à sua eficiência e precisão. De acordo com as orientações de fabricação da Xometry, o corte a laser é tipicamente mais preciso que o corte por jato d'água para materiais mais finos, com excelente repetibilidade ao longo de várias produções.

A desvantagem? O corte a laser cria uma zona afetada pelo calor (HAZ) ao longo da borda cortada. Embora os lasers de fibra modernos minimizem esse efeito, aplicações sensíveis ao calor podem exigir a consideração de métodos alternativos.

Corte a Jato D'Água adota uma abordagem completamente diferente. Um jato de água em alta pressão, misturado com partículas abrasivas, erosiona o material sem gerar calor. Esse processo de corte a frio evita distorção térmica e preserva as propriedades inerentes do aço inoxidável ao longo da borda cortada.

O corte por jato de água destaca-se ao trabalhar com materiais mais espessos. Conforme observa a Xometry, quanto mais espesso o material, maior a probabilidade de se utilizar um jato de água, já que ele pode cortar praticamente qualquer coisa. Para aplicações personalizadas em aço inoxidável que exijam ausência total de distorção térmica ou envolvam operações secundárias sensíveis ao calor, o corte por jato de água frequentemente torna-se a opção preferida.

Obtendo Cortes Limpos Sem Danificar o Material

Além do corte a laser e por jato de água, dois métodos adicionais atendem necessidades específicas de corte de aço inoxidável.

Corte de plasma cria um jato de gás ionizado em temperaturas extremamente altas para derreter e expelir o material. Sistemas modernos utilizam injeção de água para reduzir o ruído e melhorar a qualidade do corte. Embora o plasma processe eficientemente aço inoxidável espesso, os especialistas em manufatura da Xometry sugerem descartá-lo para trabalhos de precisão: "Entre o laser de fibra e o jato de água, há muito mais repetibilidade e precisão do que no corte a plasma". As bordas cortadas a plasma normalmente exigem limpeza secundária e são mais adequadas para aplicações de fabricação onde haverá soldagem posterior.

Cisalhamento mecânico utiliza lâminas de alta pressão para fraturar fisicamente o material. Serras de fita servem para cortes retos ou curvos, enquanto guilhotinas cortam chapas finas rapidamente e de forma econômica. Esses métodos permanecem economicamente viáveis para geometrias mais simples e seções mais espessas onde o corte térmico não é prático. No entanto, a formação de cavacos exige atenção cuidadosa — uma geometria incorreta dos dentes pode causar encruamento ou travamento da lâmina.

Como cortar aço inoxidável quando as tolerâncias são extremamente rigorosas? Em alguns casos, os processos de corte de chapa sozinhos não alcançarão a precisão necessária. Conforme explica a Xometry, tolerâncias além do normal para corte de chapa "podem exigir usinagem (por exemplo, uma fresadora 2,5 eixos)" como operação secundária.

| Método de Corte | Precisão | Qualidade da Borda | Faixa de espessura | Zona afetada pelo calor | Custo Relativo |

|---|---|---|---|---|---|

| Laser de fibra | Excelente (±0,005") | Limpo, com rebarba mínima | Até ~1" típico | Mínimo, mas presente | Moderado |

| Jato de Água | Muito Bom (±0,005-0,010") | Suave, sem efeitos térmicos | Até 6"+ possível | Nenhum (corte a frio) | Mais alto |

| Plasma | Moderado (±0,020") | Mais áspero, requer limpeza | Até 2"+ típico | Significativo | Inferior |

| Cisalhamento mecânico | Adequado para cortes retos | Limpo em materiais finos | Limitado pela capacidade da lâmina | Nenhum | Mais baixo |

Ao especificar o corte de aço inoxidável para o seu projeto, comunique claramente as dimensões críticas. Se determinadas características exigirem tolerâncias mais rigorosas do que os processos padrão de fabricação permitem, sinalizar essas exigências antecipadamente permite que o fabricante aplique métodos adequados ou técnicas de correção de taper em cortes mais profundos.

A condição da borda importa além da simples aparência. Para componentes que serão soldados, uma borda cortada a plasma mais áspera pode, na verdade, melhorar a penetração da solda. Para superfícies em contato com alimentos ou elementos arquitetônicos visíveis, o corte a laser ou por jato de água oferece a qualidade de borda limpa exigida pela sua aplicação.

Com o método de corte definido, todo o processo de fabricação pode avançar desde o arquivo de projeto até a entrega da peça pronta — um fluxo de trabalho que examinaremos a seguir.

O Processo de Fabricação Personalizada Desvendado

Você especificou seu grau, espessura, acabamento e método de corte. Agora, o que realmente acontece quando você envia esse pedido? Compreender todo o fluxo de trabalho de fabricação de chapas de aço inoxidável ajuda você a definir expectativas realistas, evitar atrasos e garantir que suas peças personalizadas de aço inoxidável cheguem exatamente conforme especificado.

A jornada do arquivo de projeto até o componente final segue uma sequência previsível de etapas. Cada fase se baseia na anterior, e qualquer falha no início do processo pode afetar todo o produto final. Vamos percorrer o que esperar ao se associar a uma empresa de fabricação de metais para o seu projeto.

Do Arquivo de Projeto à Peça Final

Todo projeto bem-sucedido de fabricação de chapas metálicas começa com um projeto bem planejado. De acordo com Cresco Custom Metals , os conceitos devem ser traduzidos em plantas detalhadas e planos técnicos antes que qualquer metal seja cortado. Seja enviando desenhos CAD ou trabalhando a partir de um esboço feito em um guardanapo, o fabricante precisa de documentação clara para prosseguir.

Aqui está o fluxo de trabalho típico desde o contato inicial até a entrega:

- Envio do Projeto: Você fornece arquivos CAD, desenhos ou especificações que descrevem as formas e dimensões em aço inoxidável necessárias. A maioria dos fabricantes aceita formatos padrão como DXF, DWG, STEP ou desenhos em PDF. Se você não tiver desenhos formais, muitas empresas podem ajudar a criá-los do zero com base nos seus conceitos.

- Análise de Projetabilidade (DFM): Engenheiros analisam seu projeto quanto à viabilidade de produção. Eles identificam possíveis problemas, como raios de dobragem insuficientes, posicionamentos problemáticos de furos próximos às bordas ou características que poderiam causar deformações durante a fabricação. Essa análise prévia detecta problemas antes que se tornem erros custosos.

- Confirmação da Seleção de Material: O fabricante confirma se a classe, espessura e acabamento especificados atendem aos requisitos da sua aplicação e estão disponíveis nas quantidades necessárias. Se o material especificado apresentar problemas de prazo de entrega ou custo, eles podem sugerir alternativas.

- Operações de Corte: Chapas brutas de aço inoxidável são cortadas conforme as dimensões especificadas utilizando o método apropriado — laser, jato d'água, plasma ou corte mecânico. A precisão nesta etapa garante que todas as operações subsequentes prossigam sem problemas.

- Formação e moldagem: As chapas cortadas seguem para dobragem, laminação, estampagem ou outras operações de conformação. Na fabricação de chapas de aço inoxidável, equipamentos de alta qualidade e técnicas precisas mantêm a integridade estrutural e evitam rachaduras nas linhas de dobra.

- Soldagem e Montagem: Componentes que exigem união passam por soldagem, fixação ou outras operações de montagem. O aço inoxidável exige atenção especial para evitar contaminação e manter a resistência à corrosão nas zonas de solda.

- Acabamento de Superfície: As peças recebem o tratamento superficial final — desbaste das soldas, polimento, passivação ou aplicação de revestimentos protetores conforme especificado.

- Inspeção de qualidade: Os componentes acabados passam por verificação dimensional, inspeção da qualidade superficial e quaisquer testes específicos antes da embalagem e expedição.

O Que Esperar Durante a Fabricação Personalizada

Quanto tempo tudo isso leva? Um trabalho típico pode variar de alguns dias a várias semanas, dependendo do volume, complexidade e disponibilidade de materiais. Peças planas simples com acabamentos padrão são processadas mais rapidamente do que conjuntos complexos que exigem múltiplas operações de conformação e acabamentos especializados.

Vários fatores influenciam o cronograma do seu projeto:

- Complexidade do projeto: Formas intrincadas em aço inoxidável com tolerâncias rigorosas exigem mais tempo de preparação e um processamento mais cuidadoso do que geometrias simples.

- Disponibilidade de materiais: Classes comuns como a 304 em espessuras padrão são entregues rapidamente. Ligas especiais ou espessuras incomuns podem exigir pedidos diretos à siderúrgica, com prazos de entrega mais longos.

- Volume do pedido: Grandes volumes de produção se beneficiam da amortização da preparação, mas requerem mais tempo total de processamento. Quantidades protótipo são processadas mais rápido, mas têm custos unitários mais elevados.

- Operações Secundárias: Cada etapa adicional — soldagem, inserção de componentes, acabamento especial — acrescenta tempo ao cronograma geral.

As certificações de qualidade importam mais do que muitos compradores percebem. A certificação ISO 9001:2015 indica que um fabricante mantém sistemas de gestão da qualidade documentados com procedimentos consistentes e práticas de melhoria contínua. Para aplicações automotivas, a certificação IATF 16949 adiciona requisitos específicos do setor que cobrem segurança do produto, rastreabilidade e prevenção de defeitos.

Estas certificações não são apenas placas na parede. Representam abordagens sistemáticas para detectar erros antes do envio das peças e garantir uma qualidade repetível em todas as linhas de produção. Para o aço inoxidável utilizado em equipamentos de qualidade alimentar ou médicos, a Cresco observa que os processos de acabamento rigorosos reduzem os riscos de contaminação, o que só pode ser conseguido através de sistemas de qualidade disciplinados.

A execução precisa durante a fase de projeto garante menos falhas durante a produção, melhora os prazos de entrega e reduz custos. Investir tempo inicialmente em uma revisão cuidadosa de DFM e em especificações claras gera benefícios ao longo de todo o processo de fabricação. Com o fluxo de trabalho de fabricação compreendido, você está pronto para explorar como diferentes indústrias aproveitam o aço inoxidável personalizado para atender às suas necessidades específicas de aplicação.

Guia de Aplicação nas Principais Indústrias

Imagine especificar o mesmo grau de aço inoxidável para um centro cirúrgico hospitalar e para uma cozinha de restaurante à beira-mar. Ambos os ambientes exigem resistência à corrosão e facilidade de limpeza, mas os requisitos específicos não poderiam ser mais diferentes. Compreender como cada indústria utiliza chapas metálicas personalizadas de aço inoxidável ajuda você a associar as propriedades do material às demandas reais de desempenho.

As propriedades dos metais variam drasticamente com base na sua composição, e a flexibilidade do aço inoxidável torna-o adequado para aplicações notavelmente diversas. No entanto, selecionar o grau ou acabamento errado para o seu setor específico pode levar a falhas precoces, problemas de conformidade ou despesas desnecessárias. Vamos analisar o que cada grande indústria exige e quais especificações de material proporcionam os melhores resultados.

Recomendações Específicas por Setor em Relação a Grau e Acabamento

Diferentes setores enfrentam desafios ambientais únicos, requisitos regulamentares e expectativas de desempenho distintas. Veja o que você precisa saber sobre a seleção de aço inoxidável personalizado para cada área de aplicação principal:

- Serviços de Alimentação e Cozinhas Comerciais: Este setor exige materiais compatíveis com a FDA que resistam à limpeza constante e à exposição a ácidos alimentares. De acordo com O guia setorial da WebstaurantStore , o aço inoxidável 304 é o tipo mais comum utilizado em cozinhas comerciais devido ao seu brilho intenso e excelente resistência à corrosão e ferrugem. Para equipamentos que entram em contato com alimentos salgados ou expostos a produtos de limpeza agressivos, o aço inoxidável 316 oferece proteção superior graças ao seu conteúdo de molibdênio. A escolha do acabamento também é importante — o acabamento escovado #4 ou o acabamento #4 Dairy facilita a sanitização e atende aos padrões sanitários 3-A. A superfície lisa e não porosa impede o crescimento bacteriano, tornando as chapas de aço inoxidável o padrão ouro para superfícies de preparo de alimentos, utensílios e equipamentos.

- Aplicações Arquitetônicas e Decorativas: A consistência estética orienta a seleção de materiais para fachadas de edifícios, interiores de elevadores e painéis decorativos. Painéis metálicos de aço inoxidável devem manter sua aparência apesar da exposição ao tempo, ciclos de temperatura e contato constante com pessoas. O grau 316 destaca-se em instalações externas onde chuva, umidade e poluição atmosférica criam condições corrosivas. Para aplicações internas, o 304 normalmente é suficiente, reduzindo os custos de material. A escolha do acabamento depende dos objetivos visuais — o espelhado #8 cria superfícies reflexivas dramáticas para instalações de grande impacto, enquanto o escovado #4 oferece uma aparência mais tolerante, que disfarça impressões digitais e arranhões menores. Especifique a direção da grãos ao instalar múltiplos painéis para garantir continuidade visual em grandes superfícies.

- Instalações Médicas e Farmacêuticas: A compatibilidade com esterilização define os requisitos de material em ambientes de saúde. Os equipamentos devem suportar ciclos repetidos de autoclave, desinfetantes agressivos e compostos farmacêuticos sem degradação. O grau 316L surge como a escolha preferida para instrumentos cirúrgicos, equipamentos de processamento e componentes de salas limpas. Seu baixo teor de carbono evita a sensibilização durante a soldagem, mantendo a resistência à corrosão ao longo da vida útil do equipamento. Acabamentos eletropolidos maximizam a resistência bacteriana — pesquisa citada pelo USDA constatou que superfícies eletropolidas apresentaram a maior resistência à adesão bacteriana entre todos os acabamentos testados. Para chapas de aço inoxidável utilizadas no processamento farmacêutico, as especificações de rugosidade superficial frequentemente exigem valores RA abaixo de 20 micro polegadas.

- Aplicações Marítimas: A água salgada representa um dos ambientes corrosivos mais agressivos aos quais o aço inoxidável está exposto. Íons cloreto atacam incessantemente as ligas padrão, causando corrosão por pites e corrosão sob ranhura, o que leva à falha estrutural. A liga 316 torna-se obrigatória para acessórios marinhos, componentes de barcos e elementos arquitetônicos costeiros. O teor de 2-3% de molibdênio fornece proteção essencial contra corrosão induzida por cloretos. Para aplicações subaquáticas ou na zona de respingos, alguns projetistas optam por ligas duplex ou até materiais com teores mais elevados de liga. O acabamento superficial desempenha aqui um papel secundário — a resistência à corrosão prevalece sobre a estética, embora acabamentos mais lisos reduzam a área superficial disponível para ataque corrosivo.

- Automotivo e Manufatura Industrial: Equilíbrio entre desempenho estrutural, eficiência de custo e requisitos de corrosão nesses setores. Metais ferrosos como o aço inoxidável 430 são amplamente utilizados em sistemas de escapamento automotivo, onde a resistência ao calor é mais importante do que a proteção extrema contra corrosão. Esta classe ferrítica suporta bem temperaturas elevadas, ao mesmo tempo que tem um custo significativamente menor do que as alternativas austeníticas. Para componentes estruturais, peças do chassi e elementos de suspensão, o 304 oferece resistência à corrosão adequada a um custo moderado. Carcaças de equipamentos industriais e proteções de máquinas geralmente especificam chapas de aço inoxidável de calibre 12-14 para resistência ao impacto e rigidez estrutural. Os requisitos de acabamento variam bastante — componentes funcionais podem usar o acabamento laminado 2B, enquanto painéis visíveis exigem superfícies escovadas ou polidas.

Atendimento aos Requisitos Regulamentares em Diferentes Setores

Além das propriedades dos materiais, a conformidade regulamentar define a seleção do aço inoxidável em muitas indústrias. Instalações de processamento de alimentos devem atender aos requisitos da FDA para superfícies em contato com alimentos. Como Explica a Metal Products of Cincinnati , o aço inoxidável para alimentos deve resistir a ácidos, álcalis e cloretos como o sal sem corrosão prematura. Se a corrosão começar a se formar, os equipamentos devem ser imediatamente retirados de circulação devido à sua superfície irregular criar riscos de contaminação.

Os aços inoxidáveis das séries 300 e 400 dominam as aplicações para alimentos por razões específicas. A série 300 (incluindo 304 e 316) contém maior teor de níquel, proporcionando resistência à corrosão superior, mas a um custo mais elevado. A série 400 oferece propriedades magnéticas úteis para lavadoras de esteiras equipadas com ímãs para capturar talheres soltos antes que entrem nos sistemas de lixo.

A fabricação de produtos farmacêuticos e dispositivos médicos exige requisitos de superfície ainda mais rigorosos. As chapas identificadoras de equipamentos, recipientes de processamento e superfícies de contato devem demonstrar propriedades antibacterianas e resistência a agentes de limpeza cáusticos. As chapas identificadoras de equipamentos em aço inoxidável tornaram-se a escolha preferida em instalações farmacêuticas devido à excelente resistência a amassados, arranhões e manchas, combinada com desempenho superior em ambientes altamente cáusticos ou ácidos.

Para aplicações industriais de alimentos onde a exposição a substâncias corrosivas é particularmente severa, o tratamento de eletropolimento melhora as propriedades de resistência ao ácido. Este tratamento único pode prevenir a corrosão que, de outra forma, poderia levar à contaminação — um investimento valioso para equipamentos que devem oferecer anos de serviço confiável.

Selecionar o aço inoxidável personalizado certo para o seu setor não se trata apenas de marcar itens em uma ficha técnica. Trata-se de compreender como as propriedades do material se traduzem em desempenho no mundo real sob suas condições operacionais específicas. Com os requisitos claros do setor definidos, a próxima etapa envolve encontrar um fornecedor capaz de entregar material que atenda exatamente às suas especificações.

Estratégias de Aquisição e Seleção de Fornecedores

Você especificou o grau, espessura, acabamento e método de corte perfeitos para o seu projeto. Agora surge uma decisão que pode comprometer toda a sua linha do tempo de produção: onde comprar chapas de aço inoxidável que atendam exatamente aos seus requisitos. A diferença entre um fornecedor excelente e um medíocre vai muito além do preço por quilo — ela afeta seus prazos de entrega, consistência da qualidade e, em última instância, o sucesso do seu projeto.

Encontrar fornecedores confiáveis de chapas de aço inoxidável exige avaliar múltiplos fatores simultaneamente. Um fornecedor que oferece preços baixíssimos não significa nada se ele não conseguir entregar no prazo ou fornecer as capacidades de corte personalizado exigidas pelo seu projeto. Vamos analisar o que diferencia os parceiros excepcionais de fabricação dos demais.

Avaliação de Fornecedores de Metais Personalizados

Quando você estiver pronto para comprar chapa de aço inoxidável para o seu projeto, uma avaliação sistemática evita erros custosos. De acordo com O guia de comparação de fornecedores da Fry Steel , escolher o fornecedor certo de metais não é apenas uma decisão de compra — é uma parceria que impacta a qualidade do seu produto, os prazos de produção e a rentabilidade a longo prazo.

O que você deve procurar ao comparar possíveis parceiros para produtos personalizados de aço inoxidável? Considere estes critérios essenciais de avaliação:

- Prototipagem Rápida e Suporte a DFM: Fornecedores de alto nível como Shaoyi (Ningbo) Tecnologia Metal oferecem serviços de prototipagem rápida em 5 dias que permitem validar projetos antes de iniciar produções em série. O suporte abrangente de DFM (Projeto para Manufaturabilidade) identifica problemas potenciais antecipadamente, economizando tempo e dinheiro. Esse tipo de colaboração técnica inicial diferencia verdadeiros parceiros de manufatura de simples distribuidores de materiais.

- Tempo de resposta para orçamentos: Com que rapidez você pode obter preços? Esperar dias ou semanas por cotações cria gargalos no seu processo de planejamento. Os principais fornecedores oferecem resposta de cotação em 24 horas ou mais rápido, com alguns disponibilizando cotação online instantânea para configurações padrão. A Shaoyi exemplifica essa abordagem com seus tempos rápidos de resposta de cotação, mantendo seu projeto em andamento.

- Capacidades de Corte Personalizado: Nem todo fornecedor consegue atender requisitos de corte personalizado em aço inoxidável. Verifique se o seu parceiro potencial oferece os métodos específicos de corte exigidos pelo seu projeto — laser, jato d'água, plasma ou cisalhamento mecânico. Pergunte sobre as capacidades de tolerância e os tamanhos máximos de chapa que eles conseguem processar.

- Classes e acabamentos disponíveis: Um amplo estoque disponível reduz os prazos de entrega e garante a disponibilidade de materiais. Conforme observado pela Fry Steel, fornecedores que possuem mais de 140 classes com níveis profundos de estoque proporcionam entregas mais rápidas e maior flexibilidade quando as especificações mudam no meio do projeto.

- Certificações de Qualidade: Busque a certificação ISO 9001:2015 como padrão mínimo para sistemas de gestão da qualidade. Para aplicações automotivas, a certificação IATF 16949 indica que o fornecedor atende aos rigorosos requisitos do setor quanto à segurança do produto, rastreabilidade e prevenção de defeitos. A Shaoyi possui certificação IATF 16949, demonstrando seu compromisso com padrões de qualidade voltados ao segmento automotivo.

- Quantidades Mínimas de Pedido: Alguns fornecedores concentram-se exclusivamente na produção de alto volume, tornando-os inadequados para quantidades de protótipos ou pequenas séries. Esclareça os MOQs desde o início para evitar perda de tempo ao procurar parceiros que não consigam atender ao tamanho do seu pedido.

- Serviços de Valor Adicionado: Além do fornecimento de matérias-primas, quais outras capacidades o fornecedor oferece? Serviços internos de conformação, soldagem, acabamento e montagem simplificam o seu processo de aquisição. Quando os materiais passam por menos mãos, reduzem-se erros de manuseio e facilita-se a gestão do projeto.

Do Pedido de Cotação à Conclusão do Projeto

Depois de identificar candidatos promissores a fornecedores de chapas de aço inoxidável, o processo de compra segue um padrão previsível. Compreender o que esperar ajuda-o a avançar eficientemente desde a consulta inicial até à entrega.

A Fase de Pedido de Cotação: Envie suas especificações, incluindo arquivos CAD, quantidades exigidas, datas-alvo de entrega e quaisquer requisitos especiais. Seja específico quanto às tolerâncias, especificações de acabamento e documentação de certificação necessária. Solicitações vagas geram orçamentos imprecisos — consultas detalhadas recebem preços exatos.

Muitos compradores se perguntam onde comprar chapas de aço inoxidável quando suas necessidades específicas de chapa de aço inoxidável personalizada estão fora das ofertas padrão. A resposta geralmente está com fabricantes especializados, e não com distribuidores gerais de metais. Empresas focadas em trabalhos personalizados possuem os equipamentos, conhecimentos técnicos e sistemas de qualidade necessários para a fabricação de precisão.

Expectativas de Prazo de Entrega: Pedidos padrão de aço inoxidável sob medida normalmente são enviados em 1 a 3 semanas, dependendo da complexidade e da disponibilidade de material. Quantidades de protótipos geralmente têm maior agilidade — serviços de prototipagem rápida podem entregar peças amostra em até 5 dias úteis. Produções em série exigem prazos mais longos com base no volume e nas operações secundárias necessárias.

Vários fatores influenciam o seu prazo específico:

| Fator | Impacto no Prazo de Entrega | Estratégia de Mitigação |

|---|---|---|

| Disponibilidade de Material | Classes especiais podem exigir pedidos diretos à usina, acrescentando 4 a 8 semanas | Confirme a disponibilidade de estoque antes de finalizar as especificações |

| Complexidade do Pedido | Múltiplas operações de conformação prolongam o tempo de processamento | Simplifique os projetos sempre que possível durante a análise de viabilidade de fabricação (DFM) |

| Quantidade | Volumes maiores requerem produção proporcionalmente mais longa | Divida grandes pedidos em entregas programadas |

| Documentação de Qualidade | Relatórios de teste certificados e rastreabilidade adicionam etapas de processamento | Especifique os requisitos de documentação desde o início |

| Acabamento Secundário | Polimento, passivação ou revestimento prolongam o tempo total | Considere acabamentos brutos se a estética permitir |

Suporte ao Projeto Durante Toda a Produção: Os melhores fornecedores oferecem visibilidade sobre o andamento do seu pedido. Plataformas online de gestão de pedidos permitem acompanhar as etapas da produção e o status da entrega sem precisar fazer chamadas telefônicas. Notificações automáticas em marcos importantes — corte concluído, conformação finalizada, expedição realizada — mantêm seu planejamento em dia.

O suporte ao cliente ágil mostra-se essencial quando surgem dúvidas. Representantes de vendas qualificados não apenas recebem pedidos — eles atuam como parceiros para ajudá-lo a encontrar soluções ideais. Quando a Fry Steel descreve sua abordagem, enfatiza que "um representante de vendas qualificado não apenas faz pedidos por você, mas torna-se seu parceiro para ajudá-lo a encontrar o produto perfeito."

Validação Antes da Produção: Para novos projetos ou aplicações críticas, os serviços de prototipagem rápida oferecem validação essencial. De acordo com o guia de prototipagem da Hubs, ver uma peça física antes de iniciar a produção evita erros dispendiosos. Plataformas modernas de prototipagem oferecem orçamentos imediatos, feedback automatizado de DFM e prazos de entrega tão curtos quanto 4 a 6 dias úteis.

A avaliação do protótipo permite verificar ajuste, funcionalidade e acabamento antes da ampliação. Se forem necessários ajustes, fazer alterações nesta fase custa apenas uma fração do valor necessário para refazer ferramentas de produção ou descartar estoque já finalizado.

Selecionar o parceiro certo para suas necessidades personalizadas de chapas metálicas em aço inoxidável estabelece a base para projetos bem-sucedidos. Ao avaliar sistematicamente os fornecedores com base nestes critérios, você encontrará parceiros capazes de entregar materiais de qualidade no prazo determinado — transformando aço inoxidável bruto em componentes de precisão exigidos pelas suas aplicações.

Perguntas Frequentes Sobre Chapas Metálicas Personalizadas em Aço Inoxidável

1. Qual é a diferença entre o aço inoxidável 304 e 316?

O grau 304 contém 18-20% de cromo e 8-10% de níquel, sendo ideal para ambientes padrão como cozinhas e invólucros industriais. O grau 316 adiciona 2-3% de molibdênio, proporcionando uma resistência superior à corrosão por pites e corrosão sob ranhura em ambientes ricos em cloretos, como aplicações marítimas e processamento químico. Embora o 316 seja mais caro, oferece uma vida útil significativamente maior em condições agressivas.

2. Como escolher a espessura correta para chapas de aço inoxidável?

A seleção da espessura depende dos requisitos estruturais da sua aplicação, necessidades de conformação e limitações de peso. Aplicações pesadas, como bases de máquinas, exigem espessuras de 10 a 12 (2,78-3,57 mm de espessura), enquanto painéis decorativos normalmente utilizam espessura 16 (1,59 mm). Lembre-se de que números maiores de espessura indicam material mais fino. Consultar seu fabricante ajuda a adequar a espessura à geometria específica do projeto e aos requisitos de desempenho.

3. Qual é a melhor maneira de cortar chapas de aço inoxidável?

O método de corte ideal depende dos requisitos do seu projeto. O corte a laser oferece excelente precisão (±0,005") com mínimo rebarbamento para materiais mais finos. O corte por jato d'água proporciona zona afetada pelo calor nula, sendo ideal para aplicações sensíveis ao calor e materiais mais espessos, até 6"+. O corte por plasma processa seções grossas de forma econômica, mas exige limpeza das bordas. O cisalhamento mecânico permanece custo-efetivo para cortes retos em chapas mais finas.

4. Onde posso comprar chapas de aço inoxidável cortadas sob medida?

Fabricantes especializados de metais como a Shaoyi (Ningbo) Metal Technology oferecem serviços de corte personalizados com resposta rápida de orçamentos e suporte DFM. Ao selecionar um fornecedor, avalie suas capacidades de corte, tipos e acabamentos disponíveis, certificações de qualidade (ISO 9001:2015, IATF 16949), quantidades mínimas de pedido e serviços de prototipagem rápida. Os principais fornecedores oferecem respostas de orçamento em 12 horas e protótipos em 5 dias para validar projetos antes da produção.

5. Qual acabamento superficial devo escolher para aço inoxidável grau alimentício?

o acabamento #4 Dairy ou superfícies eletropolidas são os mais indicados para aplicações com contato com alimentos. Esses acabamentos lisos atendem aos padrões sanitários 3-A com média de rugosidade entre 18 e 31 microinches, evitando a aderência de bactérias e facilitando a limpeza. O acabamento padrão de laminação 2B é suficiente para equipamentos industriais sem contato direto. Para máxima resistência bacteriana, o eletropolimento reduz a rugosidade superficial em até 50%.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —