Custos de Corte Personalizado em Chapas Metálicas Decodificados: O Que Realmente Influencia Seu Orçamento

Compreendendo os Fundamentos do Corte Personalizado de Chapa Metálica

Já se perguntou o que diferencia um componente metálico perfeitamente ajustado daquele que simplesmente não funciona? A resposta está no corte personalizado de chapa metálica — o processo preciso de transformar chapas metálicas planas em componentes adaptados exatamente às suas especificações. Diferentemente de peças prontas, essa abordagem oferece peças projetadas especificamente para sua aplicação, seja você fabricando suportes automotivos , invólucros eletrônicos ou painéis arquitetônicos.

O Que Torna o Corte de Chapa Metálica Personalizado

Quando você corta chapas metálicas sob especificações personalizadas, não está simplesmente aparando o material conforme o tamanho. Você está criando componentes projetados para um propósito específico. Esse processo envolve selecionar a tecnologia de corte adequada, adaptando-a ao tipo e espessura do seu material (medida em gauge) e obtendo as dimensões precisas exigidas pelo seu projeto.

O aspecto "personalizado" significa que todas as decisões — desde o método de corte até o acabamento das bordas — são baseadas em seus requisitos exclusivos. Um cortador a laser de metal pode ser perfeito para designs intricados que exigem tolerâncias rigorosas, enquanto o corte por plasma se destaca no processamento rápido de materiais mais espessos. Alguns projetos até se beneficiam do corte tradicional por matriz mecânica quando formas mais simples e produção em grande volume são prioridade.

A fabricação personalizada de chapas metálicas atende indústrias que vão desde aeroespacial e automotiva até dispositivos médicos e eletrônicos de consumo a versatilidade deste processo de fabricação permite que os fabricantes criem suportes, tampas, estruturas, carcaças e inúmeros outros componentes com precisão notável.

Por Que a Precisão é Importante na Fabricação de Metais

Imagine montar um produto apenas para descobrir que um único componente está desalinhado em uma fração de polegada. Esse pequeno erro pode gerar problemas maiores — peças que não se encaixam, sistemas que apresentam falhas ou retrabalho oneroso que atrasa todo o seu projeto.

A precisão no corte de chapas metálicas garante que cada peça funcione exatamente conforme previsto. Uma peça perfeitamente fabricada não apenas se encaixa — ela aumenta a eficiência e a confiabilidade gerais de qualquer sistema ao qual pertence. É por isso que compreender os fundamentos antes de solicitar orçamentos ajuda você a comunicar suas necessidades com clareza e avaliar fornecedores de forma eficaz.

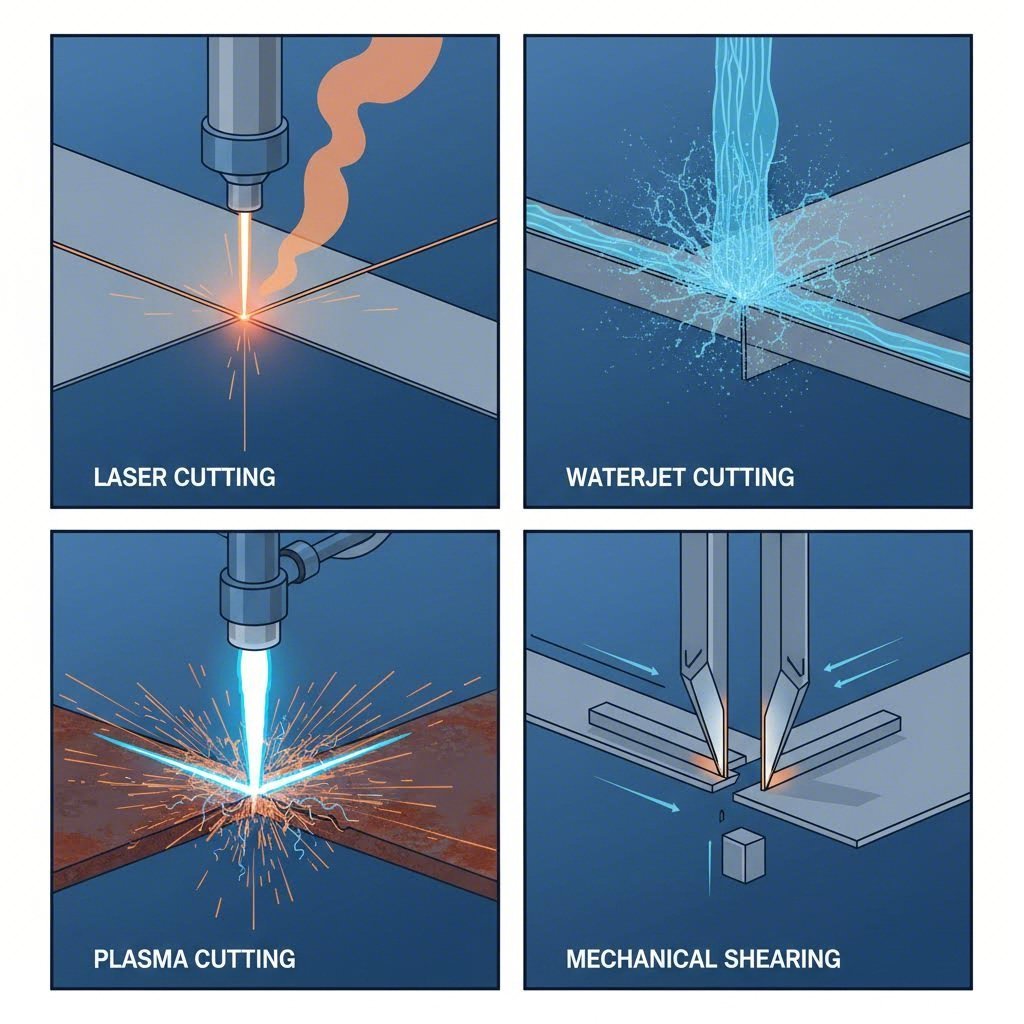

Ao longo deste guia, você explorará as principais tecnologias de corte disponíveis para seus projetos:

- Corte a laser – Utiliza feixes de luz focados para cortes extremamente precisos e designs intricados

- Corte a Jato D'Água – Utiliza água de alta pressão misturada com abrasivos para corte sem calor

- Corte de plasma – Utiliza gás ionizado para cortar rapidamente metais condutores mais espessos

- Cisalhamento mecânico – Fornece cortes rápidos e retos para formas básicas e trabalhos de alto volume

Cada método possui vantagens distintas dependendo do seu material, complexidade do projeto e orçamento. Ao compreender essas opções, você estará preparado para tomar decisões informadas — e entender exatamente o que está influenciando seu orçamento ao solicitá-lo.

Quatro Métodos Principais de Corte e Como Eles Funcionam

Agora que você entende o que torna o corte de chapas metálicas personalizado, vamos analisar as tecnologias que tornam tudo isso possível. Cada método de corte opera com base em princípios fundamentalmente diferentes — e compreender essas diferenças é essencial para saber por que uma abordagem custa mais ou funciona melhor para o seu projeto específico.

Tecnologia de Corte a Laser Explicada

Pense em um cortador a laser como um feixe de luz incrivelmente preciso e concentrado, poderoso o suficiente para derreter metal. Um máquina de corte a laser para metal utiliza fontes a CO2 ou a laser de fibra para focar energia em um ponto extremamente pequeno, vaporizando ou derretendo o material ao longo de um caminho programado.

O que torna o corte a laser tão destacado? O feixe focado cria uma ranhura notavelmente estreita corte —a largura do material removido durante o corte. Uma ranhura mais estreita significa menos desperdício de material e a capacidade de cortar padrões intrincados com detalhes excepcionais. De acordo com especialistas em fabricação, o corte a laser produz uma zona afetada pelo calor (HAZ) ainda menor em comparação com outros métodos térmicos, porque o calor é aplicado em uma área tão concentrada.

Os lasers de fibra dominam no processamento de materiais finos com espessura inferior a 1/4", alcançando velocidades de corte excepcionais. No entanto, à medida que a espessura do material aumenta, o corte a laser desacelera significativamente — tornando-o menos economicamente viável para chapas com mais de 1" de espessura.

Diferenças entre corte por jato d'água e corte por plasma

Quando a deformação térmica não é uma opção, o corte por água oferece a solução. Os sistemas de jato d'água forçam água através de um bico minúsculo sob pressões que atingem 90.000 PSI — muitas vezes misturada com partículas abrasivas como granada — para erodir o material ao longo do trajeto de corte. Como não há calor envolvido, esse processo de corte a frio preserva completamente a integridade estrutural do metal.

Parece ideal, certo? A contrapartida é a velocidade. Os sistemas de corte por jato d'água normalmente cortam a apenas 5-20 polegadas por minuto, tornando-os a opção mais lenta entre essas tecnologias. No entanto, para aplicações em que as propriedades do material não podem ser comprometidas, este método é insubstituível.

A tecnologia de corte por plasma adota a abordagem oposta. O corte a plasma utiliza um jato acelerado de gás ionizado que atinge temperaturas de até 45.000°F (25.000°C) para derreter e expelir o material. Esse calor extremo permite uma velocidade notável — cortar alumínio com equipamento de corte a plasma pode ultrapassar 100 polegadas por minuto em material de 1/2".

A ZTA no corte a plasma é relativamente fina porque as velocidades de corte podem ser ajustadas para minimizar a exposição ao calor. Os modernos sistemas de plasma de alta definição evoluíram significativamente, rivalizando atualmente com a qualidade do corte a laser em muitas aplicações, ao mesmo tempo que mantêm uma produtividade superior.

Cisalhamento Mecânico: O Especialista em Cortes Retos

Para cortes simples e retos, o cisalhamento mecânico continua sendo uma opção prática. Esse processo utiliza lâminas opostas — semelhantes a uma gigantesca tesoura — para separar chapas metálicas ao longo de um percurso linear. Como o cisalhamento se baseia em força mecânica, e não em calor, ele não gera nenhuma ZTA.

Qual é a limitação? O cisalhamento produz apenas cortes retos. Geometrias complexas, curvas ou recortes internos exigem outros métodos. No entanto, para a produção em grande volume de formas básicas, o cisalhamento oferece resultados rápidos a custos operacionais mais baixos.

Terminologia Essencial que Você Precisa Conhecer

Antes de comparar esses métodos, vamos esclarecer três termos que afetam diretamente a qualidade e o custo do seu projeto:

- Corte – A largura do material removido durante o corte. Kerfs mais estreitos significam menos desperdício e encaixe mais apertado das peças.

- Zona Termicamente Afetada (ZTA) – A área onde a microestrutura do metal sofre alterações devido à exposição ao calor, podendo reduzir a resistência. As seções mais fracas de uma estrutura localizam-se na ZTA, tornando esse fator uma consideração crítica para aplicações estruturais.

- Formação de Burr – Pequenas rebarbas ou irregularidades elevadas criadas durante o corte, que podem exigir acabamento secundário.

Compreender esses termos ajuda você a avaliar orçamentos com precisão: um fornecedor que menciona "ZTA mínima" ou "bordas livres de rebarbas" está descrevendo características de qualidade concretas que afetam suas peças acabadas.

Comparação dos Quatro Métodos

Como essas tecnologias se comparam entre si? Esta comparação abrange os fatores que influenciam mais diretamente suas decisões de projeto:

| Fator | Corte a laser | Corte a Jato D'Água | Corte de plasma | Cisalhamento mecânico |

|---|---|---|---|---|

| Nível de Precisão | Mais alta (±0,001" – 0,005") | Alta (±0,003" – 0,010") | Boa (±0,010" – 0,030") | Moderada (±0,010" – 0,060") |

| Intervalo de Espessura do Material | Até 1" (ideal abaixo de 1/4") | Até 12"+ (qualquer espessura) | 0,018" a 2" (faixa ideal) | Normalmente até 1/4" |

| Qualidade da Borda | Excelente, rebarba mínima | Boa, levemente texturizada | Boa a excelente com plasma HD | Limpo, mas pode ter leve distorção |

| Geração de Calor | Moderada (pequena ZTA) | Nenhuma (processo frio) | Alta (ZTA gerenciável) | Nenhum (processo mecânico) |

| Melhores Aplicações | Designs intrincados, materiais finos, peças de precisão | Materiais sensíveis ao calor, materiais espessos, compósitos | Aço espesso, produção em alta volume, trabalhos estruturais | Cortes retos, formas básicas de alto volume |

Observe como cada método se destaca em diferentes cenários. Uma máquina a laser para corte de metais oferece precisão inigualável para trabalhos detalhados, enquanto o plasma domina ao processar aço espesso rapidamente. O jato de água é o único indicado para aplicações em que qualquer exposição ao calor é inaceitável, e a guilhotina continua sendo a opção econômica para cortes simples.

Compreendidos esses métodos de corte, surge a próxima pergunta: quais materiais funcionam melhor com cada tecnologia? A resposta depende de fatores como refletividade, espessura e as propriedades específicas que você precisa preservar.

Escolhendo o Material Certo para o Seu Projeto de Corte

Você aprendeu como cada tecnologia de corte funciona—mas aqui está o detalhe: nem todos os metais são compatíveis com todos os métodos. O material que você escolher influencia diretamente qual abordagem de corte oferece os melhores resultados, o prazo mais rápido e a cotação mais econômica. Vamos analisar quais metais combinam melhor com cada tecnologia e por que a espessura é mais importante do que você imagina.

Correlacionando Metais com Tecnologias de Corte

Metais diferentes possuem propriedades únicas—refletividade, condutividade térmica, dureza—que determinam como reagem ao corte. Escolher uma combinação inadequada pode resultar em má qualidade de borda, processamento mais lento ou até danos ao equipamento.

Alumínio é leve, resistente à corrosão e excelente para corte a laser quando se está trabalhando com espessuras menores . Os lasers de fibra lidam excepcionalmente bem com alumínio, produzindo bordas limpas com mínimo rebarbado. No entanto, a alta condutividade térmica do alumínio significa que o calor se dissipa rapidamente, portanto projetos cortados a laser em alumínio se beneficiam de configurações de potência otimizadas para manter a qualidade da borda.

Aço e aço inoxidável são os cavalos de batalha da fabricação de metais — versáteis em praticamente todos os métodos de corte. O aço carbono responde maravilhosamente bem ao corte por plasma, que foi originalmente desenvolvido especificamente para metais que o corte tradicional por chama não conseguia tratar de forma eficiente. O aço inoxidável funciona bem com laser, plasma e jato d'água, embora suas propriedades resistentes à corrosão o tornem popular em aplicações onde a qualidade da borda e a integridade do material são fundamentais.

De cobre e latão representam um desafio único. Esses metais reflexivos podem refletir a energia do laser de volta para a cabeça de corte, potencialmente danificando sistemas a laser CO2. Máquinas de corte por plasma são ideais para cortar metais brilhantes ou reflexivos como o cobre, tornando-se a escolha preferida quando os lasers não são práticos. Alternativamente, lasers de fibra com comprimentos de onda específicos podem lidar com o cobre de forma mais segura do que os sistemas tradicionais a CO2.

Aqui está uma referência rápida para associar materiais aos métodos de corte:

- Alumínio – Melhor com laser de fibra (chapas finas) ou jato d'água (materiais mais espessos); plasma funciona para aplicações estruturais

- Aço macio – Excelente em todos os métodos; plasma oferece o menor custo operacional para chapas mais espessas

- Aço inoxidável – Laser para precisão, jato d'água para aplicações sensíveis ao calor, plasma para velocidade em seções mais espessas

- Cobre – Corte por plasma preferido; laser de fibra com configurações adequadas; jato d'água para ausência de distorção térmica

- Bronze – Semelhante ao cobre; evitar lasers CO2; recomenda-se plasma ou jato d'água

- Titânio – Jato de água ideal para prevenir oxidação; laser possível com proteção por gás inerte

Se você está explorando opções além dos metais, como acrílico personalizado ou chapas de acrílico para corte a laser, saiba que a tecnologia a laser também se destaca nesses materiais. O vidro acrílico cortado sob medida com lasers CO2 produz bordas polidas e acabamento flamejado, que muitas vezes não exigem processamento secundário. No entanto, o foco aqui permanece nos metais, onde a seleção do material impacta diretamente os custos de fabricação.

Considerações sobre Espessura e Calibre do Material

Aqui está algo que surpreende muitos compradores de primeira viagem: a espessura de chapas metálicas não é medida apenas em polegadas ou milímetros. A indústria utiliza um sistema de calibres em que números mais altos indicam material mais fino. Parece contraintuitivo? É mesmo — mas entender esse sistema ajuda você a comunicar especificações com clareza e interpretar orçamentos com precisão.

As medidas de calibre mais comuns incluem:

- 10 gauge – Aproximadamente 0,135" (3,4 mm); utilizado em componentes estruturais de alta resistência

- gauge 14 – Aproximadamente 0,075" (1,9 mm); adequado para peças automotivas e equipamentos comerciais

- gauge 16 – Aproximadamente 0,060" (1,5 mm); comum em eletrodomésticos e móveis de cozinha

- 20 gauge – Aproximadamente 0,032" (0,81 mm); frequentemente usado em sistemas de climatização e aplicações decorativas

Por que a espessura é tão importante para o seu orçamento? Espessuras menores permitem velocidades de corte mais rápidas, o que se traduz diretamente em custos de processamento mais baixos. Um painel de aço de 20 gauge pode ser cortado de três a quatro vezes mais rápido que uma chapa de 10 gauge usando o mesmo sistema a laser. Essa diferença de velocidade reflete-se diretamente no seu custo final.

Inversamente, materiais mais espessos muitas vezes exigem tecnologias completamente diferentes. O corte com oxigênio é ideal para aços carbono com espessura superior a 2 polegadas , enquanto o corte a plasma lida eficientemente com materiais de até 1,25 polegadas. O corte a laser geralmente torna-se menos econômico além de 1 polegada. Para chapas com espessura superior a 2 polegadas, o corte por jato d'água muitas vezes torna-se a única opção de precisão — embora com custo mais elevado.

Ao planejar seu projeto, considere como a espessura influencia a seleção do método:

- Abaixo de 1/4" – O corte a laser normalmente oferece a melhor combinação de velocidade, precisão e custo

- 1/4" a 1" – Corte a laser, plasma ou jato d'água são viáveis; a escolha depende da necessidade de qualidade de borda e do orçamento

- Acima de 1" – Plasma ou jato d'água são preferidos; oxicorte para estruturas em aço carbono

- Acima de 2" – Jato d'água ou oxicorte; o corte a laser raramente é economicamente viável nesta espessura

Além do corte, alguns projetos exigem gravação personalizada ou detalhes decorativos. Se você está procurando gravação em metal perto de mim junto com serviços de corte, muitas oficinas de fabricação oferecem ambas as capacidades — consolidando sua cadeia de suprimentos e potencialmente reduzindo os custos totais.

Com os aspectos de material e espessura esclarecidos, o próximo fator crítico é compreender como as tolerâncias de precisão e os requisitos de qualidade das bordas influenciam tanto a seleção do método quanto o orçamento final.

Tolerâncias de Precisão e Qualidade das Bordas Explicadas

Você já selecionou seu material e identificou um método de corte adequado ao seu projeto. Mas é aqui que as coisas ficam técnicas — e onde muitos compradores se surpreendem com seus orçamentos. A precisão exigida, medida em tolerâncias, afeta diretamente qual tecnologia de corte é adequada e quanto você pagará. Vamos traduzir essas especificações em termos práticos que você possa realmente utilizar.

O Que as Tolerâncias Significam para Suas Peças

Tolerância refere-se à variação aceitável em relação às dimensões especificadas. Quando um fabricante afirma que atinge uma tolerância de ±0,005" (polegadas), ele está informando que uma característica projetada exatamente em 2,000" pode na realidade medir entre 1,995" e 2,005". Parece pouco? Para algumas aplicações, essa faixa é perfeitamente aceitável. Para outras — como peças que precisam encaixar com precisão ou se ajustar em conjuntos existentes — até variações menores são importantes.

Diferentes métodos de corte oferecem diferentes níveis de capacidade de tolerância. Veja o que você pode esperar realisticamente:

- Corte a laser – Tolerância padrão de ±0,005" (0,13 mm) para posição, dimensões internas e dimensões externas. Isso se aplica à distância entre quaisquer bordas cortadas em um perfil.

- Corte a Jato D'Água – Normalmente alcança entre ±0,003" e ±0,010", dependendo da espessura do material e da velocidade de corte. Velocidades mais baixas melhoram a precisão.

- Corte de plasma – Geralmente oferece entre ±0,010" e ±0,030", com sistemas modernos de alta definição chegando ao extremo inferior dessa faixa.

- Cisalhamento mecânico – Geralmente ±0,010" a ±0,060", dependendo do estado da lâmina e da espessura do material.

O que esses números significam na prática? Imagine que você está fabricando suportes que serão fixados com parafusos. Se as posições dos furos variarem mais do que a tolerância permitida, os parafusos não alinharão — e você terá retrabalho ou perda de peças. Peças destinadas à identificação a laser ou detalhes em gravação a laser metálica exigem tolerâncias básicas ainda mais rigorosas, pois qualquer variação se acumula ao adicionar operações secundárias.

Seus requisitos de tolerância devem orientar a seleção do método — e não o contrário. Escolher uma tecnologia de corte que mal atende às suas necessidades convida a problemas de qualidade, enquanto especificar tolerâncias mais apertadas do que o necessário aumenta seus custos.

Qualidade da Bordas nos Diferentes Métodos de Corte

Além da precisão dimensional, a qualidade da borda afeta tanto a aparência quanto o funcionamento. Cada método de corte produz características distintas nas bordas, o que pode — ou não — exigir acabamento secundário.

Corte a laser produz bordas excepcionalmente limpas com formação mínima de rebarbas. O corte a laser de chapas metálicas cria uma leve conicidade em materiais mais espessos, mas o acabamento superficial normalmente não requer processamento adicional para a maioria das aplicações. A pequena zona afetada pelo calor significa que as bordas mantêm sua dureza e resistência à corrosão. Para peças de precisão, serviços de gravação a laser frequentemente complementam o corte a laser, adicionando marcas de identificação sem manuseio adicional.

Corte a Jato D'Água produz bordas levemente texturizadas — pense em lixa fina em vez de metal polido. O processo de corte a frio significa distorção térmica absolutamente nula, tornando-o ideal quando as propriedades do material não podem ser comprometidas. No entanto, a textura pode exigir polimento para aplicações estéticas ou ajustes de precisão.

Corte de plasma produz bordas cujas características variam conforme a qualidade do sistema e os parâmetros utilizados. Sistemas modernos de plasma de alta definição consegue qualidade próxima à do laser em muitas aplicações, mas o plasma padrão pode deixar bordas mais rugosas, exigindo desbaste ou usinagem para ajustes precisos. A zona afetada pelo calor é controlável, mas está presente, o que é relevante para aplicações que envolvam soldagem subsequente ou tratamento térmico.

Cisalhamento mecânico cria bordas limpas, mas pode produzir leve distorção ou encurvamento ao longo da linha de corte. Para aplicações estruturais onde a aparência não é crítica, isso raramente importa. Para componentes visíveis ou montagens de precisão, pode ser necessário desburrar posteriormente.

Por que as Certificações Realmente Importam

Você provavelmente já viu fabricantes destacando certificações ISO 9001 ou IATF 16949. Mas o que essas designações realmente significam para suas peças?

ISO 9001 estabelece um sistema de gestão da qualidade (SGQ) que documenta responsabilidades, processos e procedimentos necessários para atingir os objetivos de qualidade. Os sistemas de gestão da qualidade ajudam as organizações a atender consistentemente aos requisitos dos clientes e regulamentares — o que significa que as peças que você recebe hoje devem corresponder à qualidade das peças encomendadas meses atrás.

IATF 16949 leva isso adiante para aplicações automotivas. Esta certificação baseia-se na ISO 9001, mas acrescenta requisitos específicos do setor automotivo relativos à segurança, consistência e rastreabilidade. Quando a certificação IATF 16949 é concedida, indica que a organização atendeu aos requisitos que comprovam sua capacidade e compromisso em limitar defeitos — reduzindo desperdícios e garantindo que as peças funcionem conforme o previsto em ambientes automotivos exigentes.

Para compradores, essas certificações oferecem garantia de que:

- Processos documentados asseguram qualidade repetível ao longo das produções

- A calibração e manutenção dos equipamentos seguem cronogramas estabelecidos

- Os procedimentos de inspeção verificam se as peças atendem às tolerâncias especificadas

- Sistemas de rastreabilidade acompanham os materiais e processos de cada pedido

Quando sua aplicação exige qualidade consistente em corte a laser de metais—especialmente para componentes automotivos, aeroespaciais ou médicos—trabalhar com fabricantes certificados reduz significativamente os riscos. A certificação não é apenas um logotipo; representa sistemas projetados para detectar problemas antes que cheguem até você.

Compreender as tolerâncias e a qualidade das bordas ajuda você a especificar exatamente o que precisa—mas como um projeto de corte flui, na prática, do seu arquivo de design até as peças acabadas? A próxima seção percorre todo esse processo, ajudando você a preparar arquivos que se traduzam com precisão em orçamentos corretos e componentes de qualidade.

O Processo Completo de Corte: Do Projeto à Entrega

Você já selecionou o seu método de corte, escolheu o material e definiu os requisitos de tolerância. Agora, o que fazer? Compreender o processo desde o seu arquivo CAD até as peças finalizadas ajuda você a se preparar adequadamente, evitar atrasos e entender exatamente pelo que está pagando. Vamos percorrer todo o fluxo de trabalho que transforma seu projeto digital em componentes metálicos de precisão.

Do Arquivo CAD às Peças Cortadas

O caminho do conceito até o componente finalizado segue uma sequência previsível — mas cada etapa oferece oportunidades para otimizar velocidade, custo ou qualidade. Veja o que acontece quando você envia um projeto a um fornecedor de serviços de corte a laser metálico ou a uma oficina de corte por jato d'água:

- Envio do Projeto – Você faz o upload dos seus arquivos CAD através do portal do fabricante ou por e-mail. A maioria das oficinas aceita vários formatos, embora alguns funcionem melhor do que outros para operações de corte.

- Análise de Projetabilidade para Fabricação (DFM) – Engenheiros analisam seu projeto quanto a possíveis problemas antes do início do corte. Esta etapa crítica identifica problemas precocemente.

- Orçamento e Confirmação – Você recebe preços com base no material, complexidade, quantidade e prazo. Após aprovação, a seleção do material é confirmada.

- Programação da Produção – Seu projeto é convertido em instruções para máquina (código G), com otimização de alocação para minimizar o desperdício de material.

- Operação de corte – Suas peças são cortadas usando a tecnologia especificada — laser, jato d'água, plasma ou cisalhamento.

- Inspeção de Qualidade – As peças acabadas são medidas conforme as especificações para verificar a precisão dimensional e a qualidade das bordas.

- Operações Secundárias – Se necessário, as peças passam por processos de rebarbação, dobragem, soldagem ou acabamento.

- Embalagem e transporte – Os componentes são cuidadosamente embalados para evitar danos durante o transporte e enviados para sua instalação.

Toda esta sequência pode acontecer surpreendentemente rápido. De acordo com análise do setor , plataformas digitais de manufatura agora permitem tempos de entrega medidos em dias, e não semanas — com alguns fornecedores entregando peças cortadas a partir de CAD em até 48 horas para projetos simples.

Preparando Seus Arquivos de Projeto para o Corte

O formato do arquivo que você envia impacta diretamente a fluidez com que seu projeto avança na produção. Diferentes formatos carregam informações distintas, e escolher com cuidado evita erros de tradução que atrasam seu cronograma.

Os formatos de arquivo preferenciais para serviços de corte a laser incluem:

- DXF (Drawing Exchange Format) – Padrão da indústria para cortes 2D; amplamente compatível e mantém geometria precisa

- DWG (AutoCAD Drawing) – Semelhante ao DXF, com dados adicionais específicos de CAD; excelente para designs complexos

- STEP/STP (Padrão para Troca de Dados de Produto) – Ideal para modelos 3D que exigem desenvolvimento de padrão plano

- PDF (Portable Document Format) – Aceitável para designs simples, mas pode exigir conversão; as dimensões devem ser claramente indicadas

- AI (Adobe Illustrator) – Comum em aplicações decorativas ou artísticas; certifique-se de que os traçados estejam corretamente fechados

Além da seleção de formato, várias considerações de design afetam o sucesso do corte:

- Consistência na espessura das linhas – Todas as linhas de corte devem ter a mesma espessura; espessuras variáveis confundem o software de programação

- Contornos fechados – Toda forma que necessite de corte deve formar um caminho completamente fechado, sem lacunas

- Organização em camadas – Separe as linhas de corte das linhas de gravação, linhas de dobra e geometria de referência utilizando camadas distintas

- Verificação de escala – Confirme que seu desenho está na escala 1:1; desenhos em escalas incorretas geram erros onerosos

- Inclusão de dimensões – Adicione dimensões principais para verificação, mesmo ao enviar arquivos CAD

Se o seu projeto incluir detalhes decorativos, um serviço de gravação a laser pode frequentemente ser combinado com operações de corte. Da mesma forma, se você está procurando gravadoras a laser perto de mim, muitos provedores de serviços de corte a laser para tubos oferecem capacidades integradas de gravação — realizando ambas as operações em uma única configuração e reduzindo o tempo de manuseio.

O Que Acontece Durante a Análise DFM

A análise de projetos para fabricação é onde engenheiros experientes examinam seu projeto sob a perspectiva da fabricação. Esta etapa identifica problemas que parecem corretos na tela, mas criam dificuldades durante a produção — e resolvê-los precocemente economiza tempo e dinheiro significativos.

De acordo com especialistas em manufatura , a implementação eficaz de DFM pode reduzir os custos de fabricação em 15-40% e diminuir os prazos de entrega em 25-60% em comparação com projetos não otimizados. A análise normalmente verifica:

- Proximidade de recursos – As linhas de corte estão muito próximas? Seções finas entre cortes podem empenar ou rasgar durante o processamento.

- Tamanho mínimo da característica – Detalhes pequenos que parecem nítidos no CAD podem não se traduzir em peças físicas; a largura do kerf a laser limita os tamanhos mínimos de ranhuras e furos.

- Cantos internos agudos – Cantos vivos exigem ferramentas especiais e podem aumentar o tempo de programação em 50-100%. Adicionar raios pequenos simplifica a produção.

- Considerações sobre Material – O material escolhido é adequado para o método de corte necessário? As zonas afetadas pelo calor impactarão a funcionalidade?

- Compensação de dobra – Se as peças exigirem dobramento após o corte, o padrão plano já considerou a distensão do material e o fator K?

O processo DFM não se trata de criticar o seu projeto — é sobre colaboração. Um bom fabricante sugerirá alternativas que mantenham os seus requisitos funcionais, ao mesmo tempo que simplificam a produção. Essas sugestões podem incluir a adição de raios nos cantos, ajuste no espaçamento de elementos ou recomendação de uma espessura diferente de material que seja cortada com maior eficiência.

As decisões tomadas durante a fase de projeto influenciam todos os passos subsequentes de fabricação. Uma decisão aparentemente pequena pode transformar uma operação de corte simples em um processo complexo e demorado, atrasando o lançamento do produto em semanas.

Prototipagem Rápida: Testar Antes de Comprometer

E se você não tiver certeza de que o seu projeto funcionará conforme o pretendido? A prototipagem rápida preenche a lacuna entre o projeto digital e a produção em larga escala, permitindo validar forma, ajuste e funcionalidade antes de se comprometer com quantidades maiores.

Provedores modernos de serviço de corte a laser próximos a mim frequentemente especializam-se em protótipos de rápida entrega, fornecendo peças amostra em dias em vez de semanas. Essa velocidade permite uma abordagem iterativa:

- Enviar projeto inicial – Faça o upload do seu primeiro conceito para fabricação rápida

- Avaliar amostras físicas – Teste encaixe, funcionalidade e aparência com peças reais

- Refinar e reenviar – Faça ajustes com base nos testes; repita conforme necessário

- Aprovar para produção – Após validado, prossiga para fabricação em volume completo

Essa abordagem custa mais por peça inicialmente, mas geralmente economiza dinheiro no geral ao identificar problemas de projeto antes que sejam replicados em centenas ou milhares de peças. Pesquisas do setor indicam que o mercado global de máquinas CNC deve crescer a uma taxa anual composta (CAGR) de 10,3% entre 2023 e 2030, impulsionado principalmente pela demanda por automação e capacidades de prototipagem rápida.

Para projetos que exigem múltiplas iterações, procure fabricantes que ofereçam suporte de design juntamente com serviços de corte. A experiência deles em identificar problemas de fabricabilidade desde o início — combinada com um tempo rápido de entrega em pedidos de protótipos — acelera significativamente seu cronograma de desenvolvimento.

Com todo o processo compreendido, a pergunta natural é: quais fatores neste fluxo de trabalho realmente influenciam seus custos? A próxima seção detalha as variáveis específicas que determinam seu orçamento de corte personalizado de chapas metálicas — e como você pode otimizar cada uma delas.

O Que Afeta os Custos de Corte Personalizado de Chapas Metálicas

Você acompanhou todo o processo de corte — desde o envio do projeto até a entrega. Agora surge a questão mais importante para o seu orçamento: o que realmente determina quanto você pagará? Compreender esses fatores de custo não apenas ajuda a interpretar os orçamentos com mais precisão; também capacita você a tomar decisões estratégicas que otimizem seus gastos sem sacrificar a qualidade.

Variáveis de Custo em Projetos de Corte de Metal

Cada orçamento que você recebe reflete uma combinação de fatores interligados. Alguns você pode influenciar por meio de decisões de projeto; outros dependem das condições de mercado ou dos requisitos do seu projeto. Vamos analisar cada variável para que você saiba exatamente o que está influenciando seus valores.

Tipo de Material e Preços de Mercado

O material bruto muitas vezes representa um dos principais fatores de custo. Materiais comuns como aço carbono geralmente são menos caros que aço inoxidável ou ligas de alumínio, enquanto cobre, latão e titânio têm preços mais elevados. Além dos custos básicos, os preços dos materiais flutuam com base na dinâmica do mercado global — os preços do aço, em particular, podem variar significativamente de trimestre a trimestre.

A seguir, exemplos do que você pode esperar para o corte a laser de chapas metálicas em diferentes materiais, conforme dados de preços da indústria:

- Ferro – $0,30–$0,80/kg para espessura de 2,0 mm

- Aço macio – $0,50–$1,00/kg para espessura de 1,0 mm

- Aço inoxidável – $1,50–$3,00/kg para espessura de 1,5 mm

- Alumínio – $2,00–$4,00/kg para espessura de 2,0 mm

Espessura do Material e Tempo de Corte

A espessura afeta o custo de duas formas: chapas mais espessas custam mais por metro quadrado, e exigem um tempo significativamente maior de corte. Um sistema de corte a laser para metal processando aço macio de 2 mm se move muito mais rápido do que ao cortar uma chapa de 10 mm — e essa diferença de tempo se reflete diretamente na sua fatura.

O custo do corte a laser ou plasma em espessuras comuns de material varia de $1,50 a $6,00 por pé linear, dependendo do material e da complexidade. Para contextualizar, cortar uma linha reta de 1 metro em aço macio com 2 mm de espessura geralmente custa aproximadamente $0,75 a $1,25, considerando o tempo da máquina e despesas operacionais.

Complexidade do Projeto e Quantidade de Cortes

Retângulos simples são cortados mais rapidamente do que padrões intrincados com dezenas de curvas e detalhes internos. Cada ponto de perfuração (onde o cortador a laser inicia um novo corte), cada curva e cada pequeno detalhe acrescenta tempo ao seu trabalho.

Os custos de preparação de projeto variam significativamente conforme a complexidade. De acordo com dados da indústria de fabricação, projetistas normalmente cobram entre $20 e $100 por hora, com os custos dos projetos distribuídos da seguinte forma:

- Formas Simples – 1 hora, total de $20–$100

- Geometrias complexas – 2–4 horas, total de $40–$400

- Protótipos personalizados – 5+ horas, total de $100–$500+

Quantidade e custos de configuração

Cada serviço de corte exige uma configuração: carregamento do material, calibração do equipamento e execução de cortes de teste. O tempo de configuração normalmente leva de 20 a 30 minutos, com taxas de mão de obra variando de $20 a $50 por hora, acrescentando de $6,67 a $29,17 a cada trabalho, independentemente da quantidade.

Esse custo fixo é dividido entre todas as peças do seu pedido. Pedir 10 peças? Isso pode representar até $3 por peça somente para a configuração. Pedir 1.000 peças? A configuração torna-se insignificante, com frações de centavo por peça.

Seleção do Método de Corte

A sua escolha de tecnologia—laser, plasma, jato d'água ou cisalhamento—afeta diretamente as taxas horárias e as velocidades de corte. Um cortador a laser com tecnologia a fibra pode custar entre $100 e $150 por hora, mas corta materiais finos extremamente rápido. Os sistemas de jato d'água podem cobrar entre $75 e $125 por hora, mas cortam muito mais devagar, o que potencialmente torna o custo total maior, apesar das taxas horárias mais baixas.

Requisitos Secundários de Acabamento

Operações pós-corte adicionam camadas de custo. A rebarbação normalmente custa entre $0,50 e $2,00 por peça, enquanto pintura ou revestimento em pó acrescenta entre $5 e $20 por pé quadrado. Uma peça de 1 m² cortada a laser que exija rebarbação e pintura pode acrescentar entre $30 e $50 ao seu custo total.

Tabela de Comparação de Fatores de Custo

Como essas variáveis se comparam em termos de impacto geral? Esta análise ajuda você a priorizar onde concentrar seus esforços de otimização:

| Fator de Custo | Nível de impacto | Dicas de Otimização |

|---|---|---|

| Tipo de Material | Alto | Use aço carbono em vez de inoxidável quando a resistência à corrosão não for crítica; verifique os requisitos funcionais antes de especificar ligas premium |

| Espessura do Material | Alto | Projetar com a menor espessura possível que atenda aos requisitos estruturais; mais espesso nem sempre significa mais resistente para a sua aplicação |

| A complexidade do projeto | Médio-Alto | Simplificar geometrias sempre que possível; reduzir pontos de perfuração; adicionar raios nos cantos para acelerar programação e corte |

| Quantidade de encomenda | Alto | Consolidar pedidos para diluir custos de preparação; considerar pedir quantidades de protótipo e produção juntas |

| Método de Corte | Médio | Escolher o método conforme suas necessidades reais de tolerância — não pagar por precisão a laser quando o plasma atende aos requisitos |

| Tempo de Entrega | Médio | Planejar com antecedência; pedidos urgentes geralmente incorrem em taxas adicionais de 15–30% |

| Operações Secundárias | Médio | Especificar apenas acabamentos necessários; bordas cortadas a laser muitas vezes não precisam de rebarbação em aplicações não críticas |

| Eficiência de Alocação em Chapa | Baixa-Média | Ajustar ligeiramente as dimensões das peças se isso melhorar o rendimento do material; consultar o fabricante sobre tamanhos padrão de chapas |

Como Otimizar seu Orçamento

Agora que você entende os fatores que influenciam os custos, como reduzi-los na prática sem comprometer o seu projeto? Essas estratégias abordam primeiro os fatores de maior impacto.

Aproveitar as Economias de Escala

O volume de peças cortadas afeta diretamente o preço por unidade. Lotes pequenos de 1 a 10 peças podem custar entre $10 e $50 por peça, enquanto pedidos de 100 ou mais peças podem cair para $1 a $5 por peça — e pedidos de grande volume frequentemente se qualificam para descontos no material ou processamento em lote que reduzem ainda mais os custos.

Pense estrategicamente sobre o momento adequado. Se você sabe que precisará de quantidades adicionais posteriormente, fazer o pedido completo antecipadamente geralmente custa menos do que dividi-lo em vários pedidos — mesmo considerando os custos de armazenamento de estoque.

Otimize seu Projeto para Fabricação

Quanto mais complexo for seu projeto, maior será o custo. Considere se cada característica realmente atende aos seus requisitos funcionais. Às vezes, uma curva decorativa ou um raio de canto apertado agrega apelo visual, mas duplica o tempo de corte.

A utilização de material também é importante. As dimensões da sua peça podem ser ligeiramente ajustadas para se encaixarem melhor em tamanhos padrão de chapas? Reduzir sobras reduz diretamente os custos de material — e bons fabricantes sugerirão otimizações de alocação se você solicitar.

Escolha os materiais estrategicamente

Um protótipo nem sempre precisa ser criado com um material caro, especialmente se você estiver apenas validando um design. O aço carbono frequentemente substitui o inoxidável durante as fases de desenvolvimento, com a produção final mudando para os materiais especificados assim que os designs forem definidos.

Planeje seu Cronograma

Se um fornecedor precisar priorizar seu projeto ou trabalhar horas extras, encargos adicionais podem variar de 15–30% ou mais. Prazos padrão permitem que os fabricantes programem a produção de forma ideal, e essa eficiência é repassada ao seu preço.

Consolide Operações Secundárias

Cada transferência entre processos adiciona custos. Se suas peças precisam de corte, dobragem e acabamento, trabalhar com um único fornecedor que realize todas as operações geralmente é mais barato do que coordenar entre especialistas — além de reduzir o risco de danos às peças durante o transporte entre instalações.

Compreender os fatores que influenciam os custos transforma você de um mero receptor de cotações em um otimizador ativo do projeto. O mesmo componente pode variar 50% ou mais no preço, dependendo de como você especifica materiais, quantidades e tolerâncias.

Com esse conhecimento sobre custos, você está pronto para considerar como esses fatores se aplicam ao seu caso específico. Diferentes indústrias e tipos de projetos têm prioridades distintas — e é ao alinhar sua abordagem com suas necessidades reais que surgem as verdadeiras economias.

Associando Métodos de Corte à Sua Aplicação

Você agora entende as variáveis de custo e como otimizá-las — mas aqui está a questão prática: qual abordagem realmente faz sentido para o seu projeto específico? O método de corte "ideal" não é universal; ele muda drasticamente dependendo se você está fabricando suportes automotivos, painéis arquitetônicos decorativos ou peças protótipo únicas. Vamos associar tecnologias de corte a aplicações do mundo real para que você possa solicitar orçamentos com confiança.

Aplicações Industriais e Automotivas

Quando as peças precisam funcionar sob estresse, vibração e condições exigentes, a seleção do método de corte torna-se uma consideração de segurança — e não apenas uma decisão de custo. Componentes industriais e automotivos normalmente exigem:

- Tolerâncias dimensionais apertadas – As peças devem se encaixar com precisão em conjuntos sem necessidade de modificação

- Repetibilidade Consistente – Cada peça em uma produção deve corresponder exatamente às especificações

- Garantia de qualidade certificada – Requisitos de rastreabilidade e documentação muitas vezes exigem certificações IATF 16949 ou similares

- Integridade do Material – As zonas afetadas pelo calor devem ser minimizadas para preservar as propriedades estruturais

Para componentes de chassis automotivo, suportes de suspensão e conjuntos estruturais, corte a laser normalmente oferece o melhor equilíbrio entre precisão e produtividade. As tolerâncias rigorosas alcançáveis — frequentemente ±0,005" ou melhores — garantem ajuste adequado durante a montagem, enquanto os modernos lasers de fibra mantêm velocidades de produção que mantêm os custos por peça gerenciáveis em grandes volumes.

Corte de plasma torna-se a escolha prática ao processar aços estruturais mais espessos. Quadros automotivos e suportes para equipamentos pesados frequentemente utilizam chapas de 1/4" a 1/2", onde o plasma de alta definição oferece precisão adequada a um custo por polegada significativamente menor do que o corte a laser. Para furos críticos que exigem tolerância de ±0,1 mm , como furos para parafusos M4, o laser de fibra geralmente executa o trabalho de precisão, enquanto o plasma realiza os cortes estruturais maiores.

Ao procurar corte a laser perto de mim ou corte de metal perto de mim para aplicações industriais, priorize oficinas que demonstrem sistemas de qualidade documentados. A certificação não é apenas burocracia—indica equipamentos calibrados, operadores treinados e processos de inspeção que detectam desvios dimensionais antes do envio das peças.

Projetos Arquitetônicos e Decorativos

A metalurgia arquitetônica inverte a hierarquia de prioridades. A aparência das bordas muitas vezes importa mais do que alcançar as tolerâncias mais rigorosas possíveis, e o impacto visual das instalações acabadas orienta a seleção do método.

Para painéis decorativos, sinalização e elementos de fachada:

- Corte a laser destaca-se em padrões intrincados, logotipos e designs detalhados onde bordas limpas definem a qualidade visual

- Corte a Jato D'Água atende materiais sensíveis ao calor ou quando é inaceitável qualquer tipo de discoloração—particularmente importante para instalações visíveis em aço inoxidável ou cobre

- Corte a laser de acrílico cria painéis retroiluminados impressionantes, sinalização iluminada e telas decorativas com bordas polidas e acabamento à chama

Aplicações arquitetônicas frequentemente combinam corte com acabamento decorativo. Se o seu projeto exigir tanto fabricação quanto personalização, muitas oficinas que oferecem corte e gravação a laser podem realizar o corte de padrões e detalhamento superficial em operações coordenadas. De forma semelhante, projetos que necessitam de serviços de gravação a laser em metal próximos costumam se beneficiar ao consolidar com o seu provedor de corte — reduzindo manipulações e garantindo qualidade consistente em todos os processos.

O corte a laser se destaca na criação de designs intrincados e na produção de bordas suaves, eliminando frequentemente a necessidade de acabamentos adicionais — uma vantagem significativa quando a visibilidade das bordas define o sucesso do projeto. Para painéis arquitetônicos maiores, onde alguma textura nas bordas é aceitável, fornecedores de corte por jato d'água próximos podem processar alumínio ou aço inoxidável espesso sem qualquer descoloração relacionada ao calor.

Projetos de prototipagem e desenvolvimento

O trabalho com protótipos prioriza métricas completamente diferentes: velocidade e flexibilidade superam a otimização de custo por peça, e a capacidade de iterar rapidamente muitas vezes é mais importante do que alcançar eficiência em nível de produção.

Para aplicações de prototipagem rápida:

- Corte a laser – Maior rapidez na entrega para materiais finos; configuração mínima permite transições rápidas entre iterações de design

- Corte a Jato D'Água – Sem necessidade de alterar ferramentas entre materiais; corte aço pela manhã, alumínio à tarde, compósitos antes do fim do expediente

- Corte de plasma – Economicamente viável para protótipos estruturais nos quais o acabamento das bordas será refinado durante a otimização posterior na produção

Quando você está testando forma, ajuste e funcionalidade, a substituição de materiais frequentemente faz sentido. Um protótipo nem sempre precisa ser feito com material caro — aço comum pode validar a geometria antes de se comprometer com aço inoxidável, reduzindo substancialmente os custos de iteração.

Procure fornecedores que ofereçam feedback de design juntamente com serviços de corte. A combinação de prazos rápidos e expertise em fabricação acelera os ciclos de desenvolvimento de forma mais eficaz do que apenas alta velocidade.

Projetos de hobbyistas e makers

Trabalhando em projetos pessoais de menor escala? Suas prioridades provavelmente diferem das dos compradores industriais, mas os mesmos princípios se aplicam — apenas dimensionados adequadamente.

Para entusiastas, artistas e makers:

- Serviços de corte a laser online – Envie arquivos DXF, receba as peças cortadas pelo correio; ideal para projetos únicos sem requisitos de quantidade mínima

- Oficina local de fabricação de metais – Atendimento personalizado, respostas rápidas a perguntas, às vezes dispostos a executar pequenos trabalhos entre pedidos de produção

- Makerspaces com equipamentos de corte – Acesso a cortadoras a laser ou mesas de plasma por hora; exige aprendizado na operação dos equipamentos

Pedidos de pequena quantidade enfrentam o desafio do custo de configuração discutido anteriormente. Ao pedir apenas algumas peças, considere se o seu projeto pode compartilhar uma chapa com o projeto de outro fabricante (alguns serviços oferecem isso) ou se pedir quantidades ligeiramente maiores reduz suficientemente o custo por peça para justificar o material extra.

Para projetos que exigem detalhes personalizados, gravadores de metal próximos a mim ou uma oficina local de fabricação de metais frequentemente aceitam tiragens menores que operações de alto volume poderiam recusar. O relacionamento pessoal também pode ser valioso quando você precisar de orientação na seleção de materiais ou na otimização de design para projetos pela primeira vez.

Resumo da Seleção de Método Baseado em Aplicação

Relacionar sua aplicação específica à tecnologia de corte correta simplifica a tomada de decisão. Aqui está uma referência consolidada:

- Componentes Estruturais Automotivos – Corte a laser para precisão; plasma para aço estrutural grosso; sempre verifique as certificações de qualidade

- Peças de maquinário industrial – Equilibrar requisitos de precisão com o orçamento; o plasma muitas vezes é suficiente para suportes não críticos

- Painéis e fachadas arquitetônicos – Laser para designs intrincados; jato d'água quando os efeitos térmicos em bordas visíveis não são aceitáveis

- Sinalização decorativa e arte – O corte a laser oferece as bordas mais limpas; considere serviços combinados de corte e gravação

- Protótipos e peças de desenvolvimento – Priorizar a velocidade de entrega; aceitar custos mais altos por peça para iterações mais rápidas

- Projetos de hobbyistas e makers – Serviços online pela conveniência; lojas locais para orientação personalizada e pequenas quantidades

Com os requisitos do seu projeto esclarecidos, a etapa final é selecionar um parceiro de fabricação capaz de atender às suas necessidades específicas. A próxima seção explica exatamente o que avaliar — e quais perguntas fazer — antes de escolher um fornecedor.

Como Escolher um Parceiro de Corte Confiável

Você já identificou sua aplicação, compreendeu os fatores de custo e esclareceu seus requisitos de precisão. Agora chegou a decisão que une todos os pontos: selecionar o parceiro de fabricação que realmente produzirá suas peças. O fornecedor certo não apenas corta metal—ele se torna uma extensão da sua equipe de engenharia, detectando problemas antes que se tornem onerosos e sugerindo otimizações que você não havia considerado.

Como distinguir parceiros capacitados daqueles que trarão dores de cabeça? Vamos percorrer os critérios de avaliação mais importantes—e as perguntas que você deve fazer antes de aceitar qualquer orçamento.

Avaliação de Prestadores de Serviços de Corte de Metais

Nem todas as oficinas de fabricação são iguais. Algumas se especializam em produções de alto volume; outras se destacam na prototipagem rápida e iteração de design. Algumas mantêm sistemas de qualidade equivalentes aos da indústria aeroespacial; outras atendem adequadamente às necessidades industriais gerais, mas não conseguem cumprir requisitos rigorosos de documentação. Associar as capacidades do fornecedor às suas necessidades específicas evita desalinhamentos onerosos.

Capacidades de Equipamentos e Alcance Tecnológico

Nem todas as oficinas de fabricação oferecem o mesmo nível de capacidade. Algumas apenas cortam metal, enquanto outras terceirizam usinagem, acabamento ou montagem — o que pode gerar atrasos, falhas de comunicação e inconsistências na qualidade. Antes de solicitar orçamentos, entenda quais tecnologias o fornecedor opera internamente:

- Sistemas de corte a laser – Fibra ou CO2? Qual espessura máxima eles conseguem processar?

- Corte de plasma – Padrão ou alta definição? Capacidade de espessura?

- Capacidades de jato de água (waterjet) – Disponível para materiais sensíveis ao calor?

- Operações Secundárias – Dobragem, soldagem e acabamento sob o mesmo teto?

- Usinagem CNC – Eles conseguem lidar com características de precisão além do corte?

Instalações integradas e de serviço completo agilizam todo o processo sob um mesmo teto. Isso proporciona maior controle sobre a produção, tempos de entrega mais rápidos e padrões de qualidade consistentes em todas as operações.

Certificações e Sistemas de Qualidade

Certificações de qualidade indicam mais do que apenas acabamento mercadológico — representam sistemas documentados projetados para entregar resultados consistentes. Os melhores fabricantes personalizados de metais seguem processos rigorosos de qualidade e utilizam ferramentas avançadas de inspeção para verificar a precisão durante toda a produção.

Para manufatura geral, ISO 9001 a certificação demonstra compromisso com sistemas documentados de gestão da qualidade. Para aplicações automotivas, IATF 16949 a certificação torna-se essencial — indicando que o fornecedor atende aos rigorosos requisitos específicos do setor automotivo em segurança, consistência e rastreabilidade.

Um quadro de qualidade robusto normalmente inclui inspeção do primeiro artigo, verificações dimensionais em processo, testes de integridade de solda e validação da inspeção final. Antes de estabelecer parceria, confirme se os padrões de qualidade, procedimentos de inspeção e certificações da empresa estão alinhados aos requisitos do seu setor.

Tempo de Entrega e Prototipagem Rápida

Compreender os prazos típicos de entrega é essencial para planejar o cronograma do seu projeto. Consulte sobre os prazos normais, bem como quaisquer opções aceleradas que possam oferecer.

Para projetos de desenvolvimento, a capacidade de prototipagem rápida pode acelerar significativamente o seu cronograma. Alguns fornecedores entregam peças de protótipo em até 5 dias, permitindo múltiplas iterações de design antes de investir em ferramental de produção. Essa velocidade é especialmente importante ao validar novos designs ou responder a prazos apertados de lançamento de produtos.

Por exemplo, Shaoyi (Ningbo) Tecnologia Metal oferece prototipagem rápida em 5 dias ao lado da produção em massa automatizada — demonstrando como os principais fornecedores superam a lacuna entre velocidade de desenvolvimento e capacidade de fabricação em volume.

Suporte para Projeto para Manufaturabilidade

A fabricação bem-sucedida não começa na máquina — começa com engenharia. Um fabricante confiável colaborará com você desde o início do processo, revisando desenhos, arquivos CAD, tolerâncias e requisitos funcionais.

Muitos projetos se beneficiam de orientações abrangentes de DFM, ajudando a aperfeiçoar projetos para uma produção economicamente viável sem comprometer o desempenho. Ao avaliar um parceiro, pergunte se eles oferecem:

- Suporte CAD/CAM e flexibilidade de formatos de arquivo

- Consultoria de engenharia na seleção de materiais e métodos

- Feedback proativo sobre o projeto antes do início da produção

- Suporte para testes e validação de protótipos

Esse nível de suporte reduz riscos, encurta os prazos de entrega e garante uma produção fluida — especialmente para conjuntos complexos. Fornecedores como a Shaoyi demonstram essa abordagem com suporte abrangente de DFM que identifica problemas de fabricabilidade antes que eles afetem seu cronograma ou orçamento.

Comunicação e Agilidade na Resposta

A comunicação transparente é igualmente crítica. Um fabricante confiável fornece prazos claros, atualizações do projeto e expectativas realistas. Uma boa comunicação evita surpresas custosas e mantém os projetos alinhados do início ao fim.

O tempo de resposta para cotações oferece um bom indicador da capacidade geral de resposta. Se um fornecedor leva semanas para retornar uma cotação simples, imagine os atrasos que enfrentará quando surgirem dúvidas durante a produção. Os principais fornecedores — incluindo a Shaoyi, com sua resposta em 12 horas — demonstram que uma comunicação ágil é operacionalmente viável.

Perguntas-chave antes de solicitar cotações

Entrar no processo de cotação preparado economiza tempo e revela possíveis problemas desde o início. Abaixo está uma lista de verificação com perguntas que revelam as capacidades do fornecedor e sua adequação às suas necessidades:

Perguntas sobre Capacidade e Experiência

- Há quanto tempo você fabrica peças semelhantes às minhas?

- Vocês têm experiência em atender ao meu setor específico?

- Você pode compartilhar estudos de caso ou referências de projetos comparáveis?

- Quais tecnologias de corte vocês operam internamente?

- Quais operações secundárias (dobra, soldagem, acabamento) vocês conseguem realizar internamente?

Perguntas sobre Qualidade e Certificação

- Quais certificações de qualidade vocês possuem (ISO 9001, IATF 16949)?

- Que equipamentos e processos de inspeção vocês utilizam?

- Como vocês documentam e rastreiam a qualidade durante toda a produção?

- Você pode fornecer certificações de materiais e relatórios de testes?

Perguntas sobre Prazos e Capacidade

- Quais são os prazos padrão para o tamanho do meu pedido?

- Vocês oferecem opções de entrega acelerada ou urgente?

- Com que rapidez você consegue produzir protótipos?

- Qual é a sua capacidade atual e como você lida com picos de demanda?

Perguntas sobre Suporte e Comunicação

- Você fornece análise de projetabilidade (DFM) e feedback sobre o design?

- Quais formatos de arquivo vocês aceitam?

- Quem será meu principal contato durante todo o projeto?

- Com que rapidez você normalmente responde a perguntas ou solicitações de alteração?

Se o seu projeto envolver elementos decorativos juntamente com corte funcional, pergunte sobre capacidades combinadas. Fornecedores que oferecem gravação a laser personalizada além do corte podem consolidar operações — reduzindo transferências e garantindo qualidade consistente entre os processos. Da mesma forma, se você precisar de marcação a laser perto de mim ou tratamentos superficiais especializados, entender desde o início a amplitude total das capacidades do fornecedor evita a necessidade de buscar outros fornecedores posteriormente.

O parceiro de fabricação certo não apenas executa suas especificações — ele melhora seus resultados por meio de suporte proativo de engenharia, sistemas consistentes de qualidade e comunicação que mantêm seu projeto no caminho certo.

Lista de Verificação para Avaliação de Fornecedores

Use esta lista de verificação consolidada ao comparar possíveis parceiros de serviço de corte:

- Linha de equipamentos – Diversas tecnologias de corte disponíveis (laser, plasma, jato d'água)

- Capacidades internas – Operações secundárias realizadas internamente, sem terceirização

- Certificações relevantes – ISO 9001 como mínimo; IATF 16949 para aplicações automotivas

- Processos de qualidade documentados – Procedimentos de inspeção, planos de calibração, sistemas de rastreabilidade

- Opções de prototipagem rápida – Capacidade de entrega rápida para validação de projetos (ideal: 5 dias ou menos)

- Disponibilidade de suporte DFM – Revisão de engenharia incluída antes da produção

- Responsividade na cotação – Resposta de orçamento no mesmo dia ou no dia seguinte demonstra eficiência operacional

- Clareza na comunicação – Contatos dedicados, atualizações claras do projeto e prazos realistas

- Experiência na Indústria – Histórico comprovado em aplicações semelhantes

- Escalabilidade – Capacidade de apoiar tanto protótipos quanto volumes completos de produção

Para projetos automotivos, chassis, suspensão ou componentes estruturais que exigem qualidade certificada pela IATF 16949 aliada à velocidade de prototipagem rápida, fornecedores como Shaoyi (Ningbo) Tecnologia Metal exemplificam a combinação de competências que reduzem a complexidade da cadeia de suprimentos. Sua abordagem integrada — desde a prototipagem em 5 dias até a produção em massa automatizada com suporte abrangente de DFM — demonstra o que procurar ao selecionar parceiros para aplicações exigentes.

Além do corte de metal, alguns projetos exigem serviços complementares, como gravação a laser em madeira perto de mim para montagens com materiais mistos ou componentes de embalagem. Compreender a rede de um fornecedor e sua disposição para coordenar serviços relacionados pode simplificar significativamente a gestão de projetos.

O parceiro de fabricação que você escolhe torna-se um investimento de longo prazo no sucesso da sua produção. Um parceiro de fabricação confiável não apenas produz peças — ele apoia seus objetivos, melhora seu produto e ajuda a posicionar seu projeto para o sucesso sustentado. Invista tempo na avaliação cuidadosa, faça as perguntas certas e escolha um parceiro cujas capacidades, sistemas de qualidade e estilo de comunicação estejam alinhados às suas necessidades específicas.

Perguntas Frequentes Sobre Corte Personalizado de Chapa Metálica

1. Qual é o melhor método de corte para peças personalizadas em chapa metálica?

O melhor método depende do seu material, espessura e necessidades de precisão. O corte a laser oferece a maior precisão (±0,001" a ±0,005") e as bordas mais limpas para materiais finos abaixo de 1/4". O corte a plasma destaca-se no processamento rápido e econômico de aços mais espessos. O corte por jato de água é ideal quando não se pode tolerar distorção térmica, preservando completamente a integridade do material. Para cortes retos simples em altos volumes, o cisalhamento mecânico continua sendo a opção mais econômica.

2. Quanto custa o corte personalizado de chapas metálicas?

Os custos variam conforme o tipo de material, espessura, complexidade do design, quantidade e método de corte. O corte a laser de chapas metálicas normalmente varia entre $1,50 e $6,00 por pé linear. Os custos dos materiais diferem significativamente — o aço comum custa entre $0,50 e $1,00 por kg, enquanto o aço inoxidável custa entre $1,50 e $3,00 por kg. Taxas de configuração adicionam entre $6,67 e $29,17 por trabalho, tornando pedidos maiores mais econômicos por peça. Lotes pequenos de 1 a 10 peças podem custar entre $10 e $50 cada, enquanto pedidos de 100 ou mais peças podem cair para $1 a $5 por peça.

3. Onde posso conseguir corte personalizado de metal perto de mim?

Você tem várias opções para serviços personalizados de corte de metais. Plataformas online de fabricação, como SendCutSend, OSH Cut e Xometry, aceitam arquivos DXF ou STEP e entregam peças em poucos dias. Oficinas locais de fabricação de metais oferecem atendimento personalizado e costumam estar dispostas a executar trabalhos menores. Para aplicações automotivas ou industriais que exigem certificação IATF 16949, fabricantes especializados, como a Shaoyi (Ningbo) Metal Technology, fornecem prototipagem rápida em até 5 dias, além de suporte abrangente de DFM (Design for Manufacturability) e capacidades produtivas.

4. Quais formatos de arquivo são necessários para o corte personalizado de chapas metálicas?

DXF (Drawing Exchange Format) é o padrão da indústria para operações de corte 2D devido à sua ampla compatibilidade e retenção precisa da geometria. Arquivos DWG do AutoCAD funcionam igualmente bem para desenhos complexos. Arquivos STEP ou STP são ideais para modelos 3D que exigem desenvolvimento de padrão plano. PDFs são aceitáveis para desenhos simples, mas podem exigir conversão. Certifique-se de que todas as linhas de corte tenham espessura consistente, os contornos estejam completamente fechados e os desenhos estejam na escala 1:1 para evitar erros custosos.

5. Quais tolerâncias posso esperar dos diferentes métodos de corte de metal?

As capacidades de tolerância variam significativamente conforme a tecnologia de corte. O corte a laser alcança as tolerâncias mais rigorosas, entre ±0,001" e ±0,005" para posição e dimensões. O corte por jato d'água oferece entre ±0,003" e ±0,010", dependendo da velocidade de corte e da espessura do material. O corte a plasma normalmente atinge entre ±0,010" e ±0,030", com sistemas de alta definição aproximando-se do limite mais rigoroso. O cisalhamento mecânico oferece entre ±0,010" e ±0,060". Os seus requisitos de tolerância devem orientar a seleção do método — especificar tolerâncias mais rigorosas do que o necessário aumenta os custos.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —