Custos do Corte a Laser Personalizado em Metal Revelados: O Que as Oficinas Não Contam

O Que É Corte a Laser Personalizado de Metal

Lembra-se de brincar com uma lupa quando criança, concentrando a luz solar em um ponto pequeno e intenso? O corte a laser personalizado de metal funciona com base em um princípio semelhante — mas ampliado a um grau extraordinário. Em vez de luz solar, os fabricantes utilizam feixes de laser altamente concentrados que podem atingir temperaturas superiores a 20.000 graus Celsius para cortar aço, alumínio e outros metais com precisão cirúrgica.

Então, o que é exatamente corte a laser? Em sua essência, este processo utiliza energia luminosa focalizada para derreter ou vaporizar metal ao longo de trajetórias programadas por computador. O resultado? Peças fabricadas conforme suas especificações exatas, seja necessário um protótipo ou cem suportes personalizados. Diferentemente das produções em série padrão, que geram peças idênticas a partir de modelos predefinidos, o corte a laser de metal oferece flexibilidade total de design — transformando seu arquivo CAD exclusivo em um componente físico.

Como Feixes de Laser Transformam Metal Bruto em Peças de Precisão

Imagine que você projetou uma placa de montagem complexa com recortes intrincados e padrões de furos precisos. Veja como o corte a laser de metal torna esse projeto realidade:

- Geração do laser: A máquina produz um feixe potente utilizando misturas de gás CO2 ou fibras ópticas infundidas com elementos de terras raras

- Foco: Espelhos e lentes concentram o feixe em um ponto extremamente fino de energia

- Interação com o material: Quando este feixe focalizado atinge a superfície do metal, ele imediatamente derrete ou vaporiza o material no ponto de impacto

- Controle CNC: Sistemas de Controle Numérico Computadorizado orientam a cabeça do laser com extrema precisão, seguindo o trajeto do seu design programado

A beleza deste processo está na sua natureza sob encomenda. Você não é limitado a modelos existentes ou designs de catálogo. Seja qual for a necessidade, como painéis arquitetônicos com padrões decorativos ou componentes aeroespaciais com tolerâncias rigorosas, o corte a laser de metal se adapta às suas exigências, em vez de forçá-lo a se adaptar às limitações da fabricação.

A Ciência por Trás da Tecnologia de Corte Térmico

Por que o corte a laser de metal funciona tão eficazmente? A resposta reside em dois princípios científicos fundamentais.

Primeiro, há absorção . Diferentes metais absorvem diferentes comprimentos de onda da luz. Quando os fótons do laser interagem com os elétrons do metal, ocorre um aquecimento rápido no ponto exato de contato. Essa transferência direcionada de energia faz com que a zona de corte aqueça quase instantaneamente, enquanto o material ao redor permanece relativamente frio.

Em segundo lugar, os metais são excelentes condutores térmicos o calor se dissipa rapidamente da zona de corte, evitando danos às áreas adjacentes. Essa combinação — aquecimento intenso e localizado com dissipação rápida do calor — produz bordas limpas e precisas, tornando o corte a laser ideal para trabalhos detalhados.

O corte a laser personalizado em metal alcança tolerâncias e padrões intrincados que antes eram considerados impossíveis, tornando-se a solução preferida para aplicações que vão desde o design de joias até componentes aeroespaciais.

O que realmente diferencia o trabalho personalizado da produção padronizada? A flexibilidade. As séries padronizadas são otimizadas para eficiência em designs repetidos. Já os projetos personalizados são otimizados para atender às suas necessidades específicas — dimensões únicas, materiais não padronizados ou geometrias complexas que peças prontas simplesmente não conseguem oferecer. Quando você compreende como essa tecnologia realmente funciona, fica melhor preparado para projetar peças que aproveitem ao máximo suas vantagens e evitem custos desnecessários.

CO2 Versus Tecnologia a Laser de Fibra Explicado

Aqui está algo que a maioria das lojas não dirá abertamente: o tipo de laser que corta metal afeta significativamente o custo, a qualidade e o prazo de entrega do seu projeto. No entanto, muitos fabricantes ignoram esse detalhe crucial ao fornecer orçamentos. Compreender a diferença entre CO2 e tecnologia de Laser de Fibra ajuda você a fazer as perguntas certas — e potencialmente economizar centenas de reais no seu próximo pedido.

Ambas as tecnologias usam luz concentrada para cortar metal, mas geram essa luz de maneiras fundamentalmente diferentes. Um laser CO2 produz seu feixe estimulando eletricamente uma mistura gasosa (principalmente dióxido de carbono), enquanto um laser de fibra utiliza fibras ópticas dopadas com elementos terras raras como itérbio. Essa distinção pode parecer técnica, mas afeta diretamente quais metais são cortados com eficiência e quanto você pagará.

Vantagens do Laser de Fibra para Metais Refletivos

Já se perguntou por que orçamentos para corte a laser de cobre às vezes são surpreendentemente altos? Os lasers CO2 tradicionais têm dificuldade com metais reflexivos porque seu comprimento de onda mais longo (10,6 micrômetros) tende a refletir em superfícies brilhantes como alumínio, latão e cobre. Essa reflexão pode danificar a óptica do laser — um reparo caro que as empresas incluem no seu orçamento.

Os lasers de fibra mudaram o jogo. Operando com um comprimento de onda de 1,064 micrômetro — aproximadamente dez vezes menor que o do CO2 — eles são facilmente absorvidos por metais reflexivos, em vez de serem refletidos. De acordo com da indústria , os lasers de fibra podem cortar materiais altamente reflexivos sem risco de danos ao equipamento por reflexões, abrindo possibilidades para trabalhar com uma gama mais ampla de materiais.

O que isso significa para o seu projeto? Se você estiver trabalhando com alumínio, latão ou cobre, uma empresa que utiliza máquina de corte a laser de fibra para metal provavelmente oferecerá:

- Velocidades de corte mais rápidas (de 3 a 5 vezes mais produtivas em trabalhos apropriados)

- Qualidade de corte superior com zonas afetadas pelo calor mínimas

- Custos por peça mais baixos devido ao menor tempo de processamento

- Maior confiabilidade sem preocupações com danos reflexivos

Escolhendo a Tecnologia Laser Adequada ao Seu Tipo de Metal

Então, qual é o melhor laser para cortar o seu material específico? A resposta depende do que você está cortando e da espessura do material.

Os lasers CO2 continuam sendo excelentes máquinas para chapas grossas de aço carbono — especialmente na faixa de 10-20 mm e acima. Algumas operações chegam a usar oxigênio como gás auxiliar para cortar chapas de aço até 100 mm de espessura. Eles também são a escolha preferencial para materiais não metálicos como acrílico, madeira e couro, tornando-os máquinas versáteis para oficinas que trabalham com diversos materiais.

Os lasers de fibra, no entanto, dominam quando a precisão e a velocidade são mais importantes. Eles se destacam no corte de chapas metálicas finas a médias (geralmente 20 mm ou menos) e cortam com facilidade metais difíceis, como o titânio. Sua eficiência ultrapassa 90% — ou seja, convertem a maior parte da energia elétrica em potência de corte real — comparado a apenas 5-10% nos sistemas CO2.

| Fator | Laser CO2 | Laser de fibra |

|---|---|---|

| Melhores Tipos de Metal | Aço leve, placas mais espessas | Aço inoxidável, alumínio, latão, cobre, titânio |

| Faixa de Espessura Ótima | 10-100 mm+ (com oxigênio auxiliar) | Até 20mm |

| Qualidade da Borda | Boa | Excelente (mais suave, mais preciso) |

| Eficiência Energética | 5-10% | 90%+ |

| Custos operacionais | Mais alto (maior consumo de energia, refrigeração) | Mais baixo (menor energia, manutenção mínima) |

| Vida Útil do Equipamento | ~2.500 horas típicas | 25.000-100.000+ horas |

| Custo Inicial | Investimento inicial mais baixo | preço de compra 5-10x mais alto |

| Melhores Aplicações | Trabalhos em chapas pesadas, materiais mistos | Peças de precisão, metais reflexivos, produção em alto volume |

Aqui está a informação que afeta o seu bolso: embora as máquinas a laser para corte de metal por fibra tenham um custo inicial significativamente mais alto, suas economias operacionais se acumulam rapidamente. O menor consumo de energia, os requisitos mínimos de manutenção e uma vida útil que pode exceder 100.000 horas fazem com que oficinas com equipamentos a fibra frequentemente repassem essas economias em preços competitivos — especialmente em projetos com alumínio e aço inoxidável.

Ao solicitar orçamentos, não hesite em perguntar qual tecnologia a laser a oficina utiliza. Uma máquina de corte a laser CO2 pode ser perfeita para o seu projeto com chapa de aço de 15 mm, enquanto um cortador a laser por fibra poderia reduzir substancialmente seus custos naquele lote de suportes de alumínio. Compreender essa diferença coloca você em uma posição mais forte para avaliar orçamentos e escolher o parceiro certo para suas necessidades específicas.

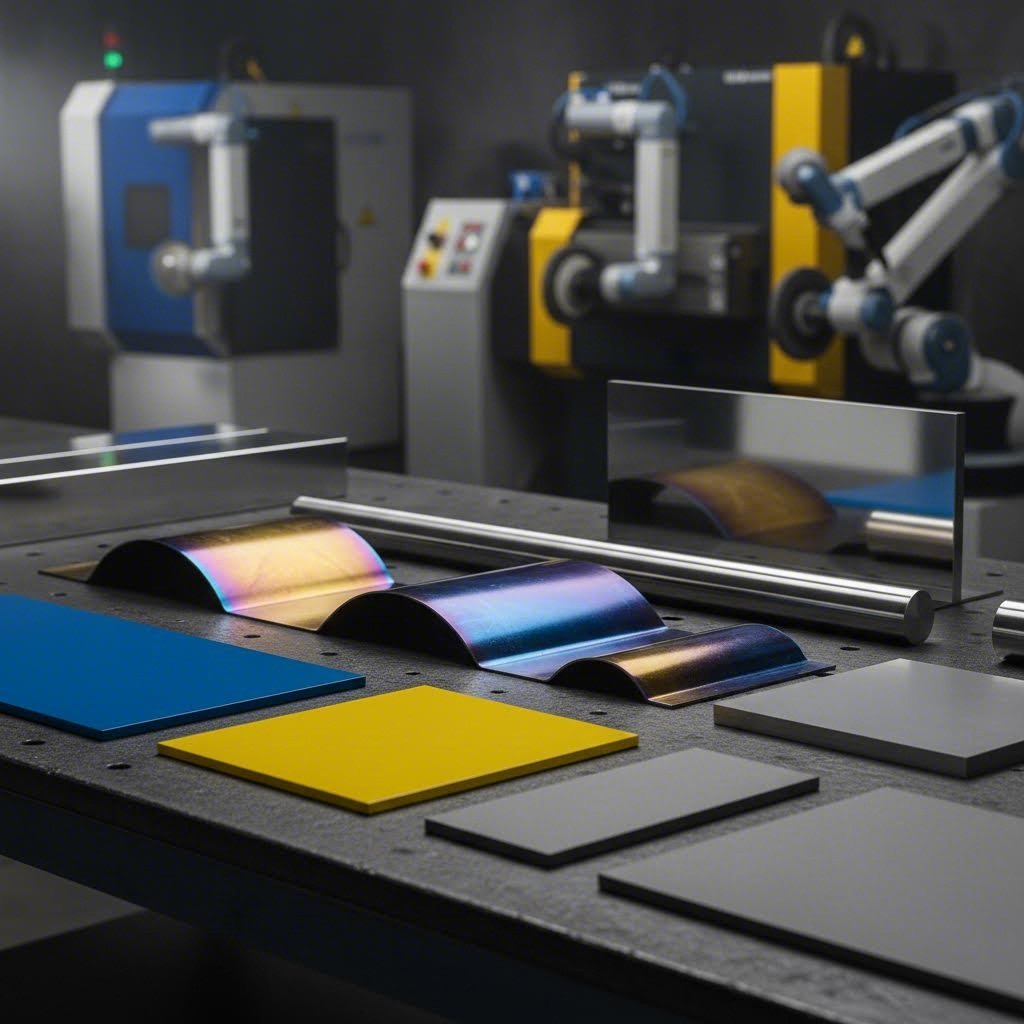

Tipos de Metais e Seleção de Materiais para Corte a Laser

Você já entendeu a tecnologia — mas agora é onde a seleção do material pode fazer ou quebrar o seu orçamento. Diferentes metais reagem de forma bastante distinta ao corte a laser, afetando desde a qualidade das bordas até a espessura máxima possível. Ainda assim, a maioria dos fornecedores assume que você já sabe qual metal é adequado para o seu projeto. Vamos preencher essa lacuna de conhecimento para que você possa tomar decisões informadas antes de solicitar orçamentos.

Ao escolher materiais para projetos personalizados de corte a laser em metal, você está essencialmente equilibrando cinco fatores principais: requisitos de resistência, resistência à corrosão, limitações de peso, necessidades estéticas e custo. O metal selecionado influencia diretamente a velocidade de corte, o acabamento das bordas e, em última instância, o valor que você pagará. Compreender como cada material se comporta sob o feixe a laser ajuda você a otimizar tanto o desempenho quanto o orçamento.

Características de Corte de Aço e Aço Inoxidável

O aço macio continua sendo o material principal nas aplicações de corte a laser — e com boas razões. Esta liga de ferro-carbono oferece alta resistência e dureza a um preço econômico, tornando-a ideal quando corrosão e estética não são preocupações primárias. O corte a laser do aço produz bordas limpas com mínimo pós-processamento necessário, e oficinas podem lidar com espessuras impressionantes dependendo de seu equipamento.

Qual espessura você pode cortar realisticamente? Sistemas a laser de entrada (500W-1,5kW) cortam chapas finas até 3mm de forma eficiente. Sistemas de médio porte (3kW-6kW) realizam a maioria dos trabalhos industriais, enquanto equipamentos de alta potência (10kW-40kW) cortam placas pesadas superiores a 25mm. Quanto mais espesso for o seu material, maior será a potência necessária —o que impacta diretamente seu orçamento.

- Características do Aço Macio: Excelente soldabilidade, fácil de conformar e usinar, alto índice de resistência em relação ao custo, suscetível à corrosão sem acabamento

- Principais Aplicações: Componentes de construção, peças automotivas, equipamentos agrícolas, estruturas de móveis, carcaças de máquinas

- Faixa de Espessura: Até 100 mm ou mais com assistência de oxigênio em sistemas CO2 de alta potência; até 25 mm em lasers de fibra padrão

O corte a laser de aço inoxidável exige mais potência do laser do que o aço carbono, mas oferece resultados excepcionais. O teor de cromo que confere ao aço inoxidável sua resistência à corrosão também afeta a forma como ele interage com o feixe de laser. No entanto, as peças de aço inoxidável cortadas a laser apresentam acabamentos lisos que muitas vezes não exigem processos adicionais de acabamento.

- Características do Aço Inoxidável: Excelente resistência à corrosão, ótima resistência mecânica, boa soldabilidade, mais duro que o aço carbono, custo do material mais elevado

- Principais Aplicações: Equipamentos médicos, componentes para processamento de alimentos, peças aeroespaciais, elementos arquitetônicos, aplicações marítimas

- Qualidade da borda: Cortes limpos com oxidação mínima ao utilizar gás auxiliar nitrogênio

Dica profissional: Ao solicitar orçamentos para aço inoxidável, especifique se você precisa de bordas livres de oxidação. O corte com assistência de nitrogênio é mais caro, mas elimina a descoloração que o uso de oxigênio pode causar — um detalhe importante para componentes visíveis ou aplicações alimentícias .

Trabalhando com Alumínio, Latão e Cobre

Lembra-se do desafio dos metais reflexivos discutido anteriormente? É exatamente nesse ponto que a seleção de material se relaciona diretamente com a escolha da tecnologia. O corte a laser de alumínio, a fabricação de latão e o processamento de cobre exigem tecnologia a laser de fibra para obter resultados ideais — e compreender suas características únicas ajuda você a projetar peças mais inteligentes.

O corte a laser de alumínio oferece uma combinação inigualável de baixo peso, durabilidade e custo-efetividade. É aproximadamente um terço do peso do aço, mantendo boa resistência, o que o torna perfeito para aplicações onde cada grama conta. O corte a laser de alumínio produz bordas limpas, embora a condutividade térmica do material possa criar zonas afetadas pelo calor ligeiramente maiores do que no aço.

- Características do Alumínio: Leve (um terço do peso do aço), excelente condutividade térmica e elétrica, boa resistência à corrosão, facilmente anodizável para proteção reforçada

- Principais Aplicações: Painéis automotivos, componentes aeroespaciais, carcaças de eletrônicos, dissipadores de calor, elementos arquitetônicos

- Considerações sobre espessura: Corta eficientemente até 20 mm em lasers de fibra; requer configurações de potência mais altas do que para espessuras equivalentes de aço

- Nota de design: A maciez do alumínio significa que designs intrincados com detalhes muito finos podem exigir atenção cuidadosa ao tamanho mínimo dos recursos

O cobre e o latão cortado a laser apresentam oportunidades — e desafios — únicos. Ambos os metais oferecem excelente condutividade elétrica e propriedades antimicrobianas naturais, tornando-os essenciais para componentes elétricos, ferragens decorativas e aplicações especializadas. Os lasers de fibra processam eficazmente ambos os materiais, embora as velocidades de corte sejam tipicamente mais lentas que as do aço, devido à sua alta refletividade e condutividade térmica.

- Características do Cobre: Condutividade elétrica superior, excelente resistência à corrosão, propriedades antimicrobianas, apelo estético distinto

- Características do Latão: Resistência e ductilidade aprimoradas em comparação com o cobre puro, ponto de fricção mais baixo, excelente para aplicações decorativas, facilmente usinável e soldável

- Principais Aplicações: Conectores elétricos, elementos arquitetônicos, instrumentos musicais, ferragens decorativas, trocadores de calor

- Consideração de Custo: Os custos mais elevados dos materiais e as velocidades mais lentas de corte significam que projetos com cobre e latão geralmente possuem preços premium

Parece complexo? Aqui está um modelo de decisão simplificado: Escolha aço carbono quando o custo e a resistência forem os fatores mais importantes e a corrosão não for crítica. Selecione aço inoxidável para ambientes exigentes ou aplicações com requisitos de grau alimentício. Opte pelo alumínio quando a redução de peso justificar o pequeno acréscimo de preço. Reserve o cobre e o latão para aplicações que exijam suas propriedades elétricas, térmicas ou estéticas únicas.

Compreender essas características dos materiais antes de contactar um fabricante coloca você numa posição negocial mais forte. Você saberá por que o orçamento em aço inoxidável é mais caro do que em aço carbono, por que suas peças em alumínio podem precisar de considerações específicas nas bordas e se o cobre é realmente necessário — ou se um alternativo menos dispendioso poderia funcionar. Munido desse conhecimento, você estará pronto para enfrentar a próxima etapa crítica: preparar corretamente seus arquivos de projeto.

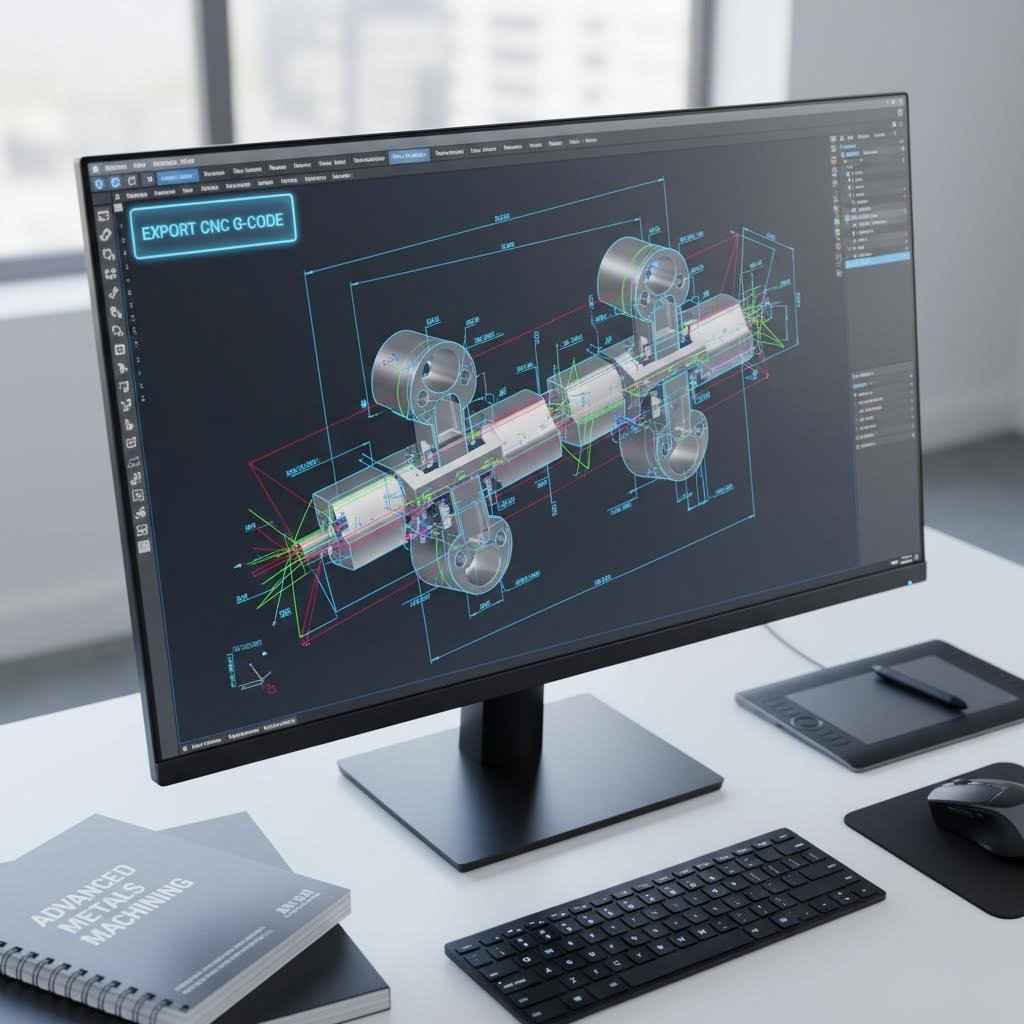

Diretrizes de Projeto e Requisitos de Preparação de Arquivos

Você já escolheu o seu metal e entende a tecnologia – mas é aqui que muitos projetos enfrentam atrasos inesperados. Enviar arquivos de design que não atendem aos requisitos de fabricação resulta em revisões sucessivas, perda de tempo e, às vezes, reformulações onerosas. No entanto, a maioria dos fornecedores esconde suas diretrizes de design em documentos de difícil acesso, fazendo com que você só descubra os problemas depois de enviar seus arquivos.

Acertar no design desde a primeira vez não é apenas uma questão de evitar frustrações – isso impacta diretamente seu orçamento. O corte a laser de precisão exige arquivos que se traduzam perfeitamente em instruções para a máquina. Quanto melhor for a preparação do seu arquivo, mais rápido será o prazo de entrega e maior a precisão das peças cortadas a laser.

Formatos de Arquivo e Compatibilidade com Softwares de Design

Qual formato de arquivo você deve enviar? Isso depende do software de design utilizado e das capacidades do fornecedor, mas a maioria aceita um conjunto básico de formatos vetoriais.

Os padrões da indústria incluem:

- DXF (Drawing Exchange Format): A linguagem universal dos equipamentos a laser e CNC. Quase todos os fabricantes aceitam arquivos DXF, tornando esta a opção mais segura em termos de compatibilidade

- DWG (Nativo do AutoCAD): Comum em aplicações de engenharia e arquitetura. A maioria dos estabelecimentos converte esses arquivos internamente para DXF

- AI (Adobe Illustrator): Popular para projetos decorativos e artísticos. Certifique-se de que todo o texto foi convertido em contornos antes do envio

- EPS e SVG: Formatos vetoriais que funcionam bem para designs mais simples, embora algumas oficinas prefiram DXF para trabalhos que exigem precisão

Aqui está um detalhe que pega muitos clientes de primeira viagem: se você converteu seu arquivo a partir de uma imagem rasterizada, verifique cuidadosamente as dimensões. Traçar um JPEG ou PNG em vetores pode introduzir erros de escala. Imprimir seu design em escala de 100% ajuda a confirmar que as medidas correspondem ao esperado antes do envio.

Usa software estudantil? Não se preocupe — marcas d'água do tipo "Versão Estudante" que aparecem em arquivos de programas como o SolidWorks geralmente são ignoradas pelos sistemas de fabricação. No entanto, todas as caixas de texto ativas devem ser convertidas em formas. No Illustrator, isso significa "converter em contornos". Em programas CAD, procure comandos como "explodir" ou "expandir".

Regras Críticas de Projeto para Cortes Limpos

A precisão do corte a laser depende muito do entendimento das limitações físicas do processo. Mesmo a máquina CNC a laser mais avançada tem limitações — e projetar dentro desses parâmetros garante que suas peças saiam exatamente como planejado.

Compensação da Largura do Kerf

Quando um laser corta metal, ele vaporiza uma fina faixa de material chamada kerf. Essa largura normalmente varia entre 0,1 mm e 0,5 mm, dependendo da espessura do material, do tipo de laser e dos ajustes de potência. Por que isso é importante? Se você estiver projetando peças interligadas ou montagens precisas, é necessário considerar essa remoção de material nas suas dimensões.

Tamanhos Mínimos de Recurso

Esses detalhes intrincados no seu projeto podem parecer perfeitos na tela, mas recursos que são muito pequenos simplesmente não podem ser cortados corretamente . As diretrizes gerais incluem:

- Diâmetro mínimo do furo: Normalmente igual ou maior que a espessura do material

- Largura mínima da ranhura: Geralmente 1,5 vezes a espessura do material

- Altura mínima de texto: Frequentemente 3 mm ou maior para legibilidade

- Largura mínima de ponte (material entre cortes): Geralmente corresponde à espessura do material

Requisitos de raio de canto

Os feixes a laser têm uma largura física, o que significa que cantos internos perfeitamente afiados não são alcançáveis. Os cantos internos terão naturalmente um pequeno raio igual a aproximadamente metade da largura do corte. Para peças críticas em relação à tensão, adicionar raios intencionais nos cantos (0,5 mm a 1 mm) melhora efetivamente a integridade estrutural, eliminando concentrações de tensão.

Espaçamento entre cortes

Colocar linhas de corte muito próximas umas das outras causa acúmulo de calor, podendo deformar seções finas ou comprometer a qualidade das bordas. Mantenha o espaçamento entre cortes paralelos pelo menos 1,5 vez a espessura do seu material — mais para aplicações sensíveis ao calor.

Especificações de Tolerância

Que níveis de precisão você pode esperar realisticamente? Operações padrão de CNC a laser normalmente atingem tolerâncias de ±0,1 mm a ±0,2 mm. Para aplicações que exigem especificações mais rigorosas, discuta seus requisitos previamente — alcançar tolerâncias de ±0,05 mm pode exigir processos especializados ou usinagem adicional, afetando custo e cronograma.

Lista de Verificação para Preparação de Arquivos

Antes de enviar seu projeto, siga este processo de verificação passo a passo para evitar erros comuns que atrasam a produção:

- Converter todo o texto em contornos ou formas — passe o cursor sobre elementos de texto para confirmar que eles não são mais editáveis como texto

- Verificar as dimensões em escala de 100% — imprima seu projeto ou use ferramentas de medição do software para confirmar a precisão

- Verificar duplicatas ou sobreposições de linhas —isso faz com que o laser corte o mesmo trajeto duas vezes, desperdiçando tempo e potencialmente danificando as bordas

- Remova todas as camadas ocultas e geometrias de construção —inclua apenas os elementos que você deseja cortar

- Certifique-se de que todas as formas sejam caminhos fechados —caminhos abertos geram confusão sobre quais áreas devem ser cortadas ou ignoradas

- Verifique se os tamanhos mínimos de detalhes atendem aos requisitos do material —verifique furos, ranhuras e texto em relação à espessura escolhida

- Considere a largura do kerf em montagens de precisão —ajuste as dimensões se peças encaixáveis exigirem ajustes exatos

- Confirme se recortes mantidos estão adequadamente conectados peças internas que não estão conectadas ao design principal podem cair e se perder

- Salve em um formato vetorial aceito —o DXF oferece a maior compatibilidade universal

- Inclua um desenho de referência com dimensões se as tolerâncias forem críticas —ajuda os fabricantes a entenderem seus requisitos de precisão

Como a complexidade do design afeta seus custos? Cada perfuração (onde o laser inicia um novo corte) e cada mudança de direção acrescenta tempo de corte. Um retângulo simples com quatro cantos é cortado mais rápido do que um padrão decorativo ornamentado com centenas de curvas intricadas. Quando o orçamento é importante, considere se designs simplificados poderiam atingir seus objetivos funcionais — ou se o valor estético justifica o tempo adicional de corte.

Seguir estas diretrizes não apenas evita atrasos — demonstra aos fabricantes que você entende o processo. As oficinas valorizam arquivos bem preparados, e essa boa vontade pode se traduzir em uma comunicação melhor, orçamentos mais rápidos e execução de projetos mais fluida. Com seus arquivos de projeto devidamente preparados, você está pronto para avaliar como essa tecnologia se compara com métodos alternativos de corte.

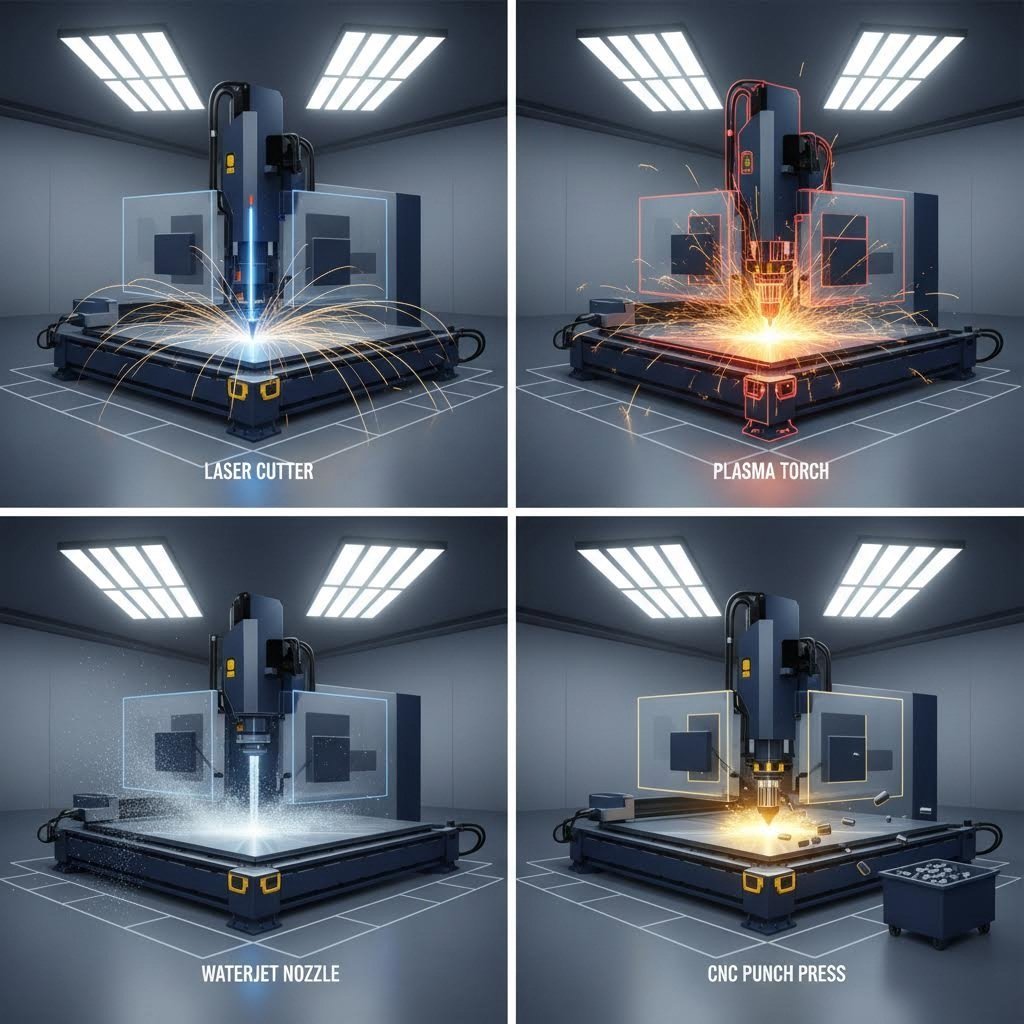

Corte a Laser Comparado com Métodos Alternativos

Você sabe que o corte a laser personalizado em metal oferece precisão — mas será sempre a escolha certa? Eis algo que muitos fabricantes não dirão espontaneamente: dependendo dos requisitos do seu projeto, tecnologias alternativas podem, na verdade, atendê-lo melhor. Escolher o método de corte errado pode custar milhares em despesas desnecessárias ou comprometer a qualidade das peças. Compreender quando cada tecnologia se destaca coloca você no controle dessa decisão.

Quatro tecnologias principais dominam as pesquisas de corte de metal perto de mim: corte a laser, corte por jato d'água, corte a plasma e punção CNC. Cada uma tem forças distintas, e a opção "melhor" depende inteiramente do seu material, espessura, requisitos de precisão e limitações orçamentárias. Vamos analisar quando escolher cada uma — e quando procurar outras alternativas.

Quando o Corte a Laser Supera as Alternativas

O corte CNC a laser se destaca mais com materiais de espessura fina a média que exigem detalhes intricados ou tolerâncias rigorosas. Se o seu projeto demanda bordas limpas, furos pequenos ou geometrias complexas, a tecnologia a laser normalmente oferece resultados superiores.

De acordo com testes industriais em várias tecnologias , o corte a laser oferece vantagens-chave:

- Precisão excepcional: Tolerâncias de ±0,1 mm alcançáveis em materiais apropriados

- Qualidade superior da borda: Cortes limpos que muitas vezes não requerem acabamento secundário

- Processamento rápido: Corte de alta velocidade em materiais de até 20-25 mm de espessura

- Largura mínima de corte: Menor desperdício de material comparado ao plasma ou jato d'água

- Capacidade intricada: Furos pequenos, cantos vivos e padrões detalhados executados com precisão

Aplicações de corte metálico de precisão, como invólucros para eletrônicos, componentes para dispositivos médicos e painéis arquitetônicos decorativos, normalmente preferem a tecnologia a laser. Quando suas peças precisam se encaixar com exatidão ou apresentam detalhes finos, um sistema a laser para corte de aço e outros metais geralmente oferece a melhor relação custo-benefício.

No entanto, o corte a laser tem limitações. Materiais muito espessos (acima de 25 mm na maioria dos sistemas), ligas sensíveis ao calor e materiais não metálicos podem exigir abordagens alternativas. Compreender esses limites ajuda você a evitar conversas frustrantes com fabricantes que não conseguem entregar o que você precisa.

Escolhendo entre Corte Térmico e Não Térmico

Aqui está uma distinção que afeta tanto a qualidade da peça quanto a seleção do material: os cortes a laser e plasma são processos térmicos, enquanto o corte por jato d'água não utiliza calor algum. Essa diferença fundamental determina qual tecnologia é adequada para aplicações específicas.

Corte por Plasma: O Especialista em Metais Espessos

Quando você está procurando corte a plasma perto de mim ou um serviço de corte a plasma perto de mim, normalmente está lidando com metais condutores espessos onde velocidade e custo são mais importantes do que precisão ultrafina. Os cortadores a plasma utilizam um arco elétrico e gás comprimido para cortar eficientemente aço, alumínio e cobre.

O corte a plasma é predominante ao trabalhar com:

- Chapas de aço com mais de ½" (12 mm) de espessura

- Projetos de fabricação de estruturas de aço

- Fabricação de equipamentos pesados

- Aplicações em que uma leve rugosidade nas bordas é aceitável

A vantagem de custo é substancial — os sistemas a plasma custam cerca de US$ 90.000 em comparação com US$ 195.000 para equipamentos de corte por jato d'água comparáveis. Para oficinas de fabricação de metais focadas em aço e alumínio espessos, o corte a plasma frequentemente oferece o melhor retorno sobre investimento.

Corte por Jato d'Água: Sem Calor, Máxima Versatilidade

O corte por jato d'água utiliza água sob alta pressão misturada com partículas abrasivas para cortar praticamente qualquer material sem efeitos térmicos. Esse processo de corte a frio elimina completamente empenamentos, endurecimentos e zonas afetadas pelo calor.

Escolha o corte por jato d'água quando seu projeto envolver:

- Materiais sensíveis ao calor que se deformariam ou endureceriam sob corte térmico

- Materiais espessos além das capacidades do laser (até várias polegadas)

- Materiais não metálicos como pedra, vidro ou compósitos

- Aplicações que exigem absolutamente nenhuma distorção térmica

O mercado de jato d'água está crescendo rapidamente, com projeção de ultrapassar USD 2,39 bilhões até 2034, impulsionado pela demanda por corte sem calor em aplicações aeroespaciais, médicas e de manufatura de precisão.

Puncionamento CNC: Formas Simples de Alto Volume

Para projetos que exigem milhares de peças idênticas com geometrias relativamente simples — pense em furos de fixação, venezianas ou recortes básicos — o puncionamento CNC geralmente supera o corte a laser em custo. Máquinas de puncionamento utilizam matrizes moldadas para estampar chapas metálicas rapidamente, tornando-se ideais para produções em grande volume onde os custos de configuração podem ser amortizados ao longo de muitas peças.

O puncionamento CNC se destaca quando:

- Você precisa de quantidades muito altas de peças idênticas

- As formas correspondem aos conjuntos de matrizes disponíveis (círculos, retângulos, padrões padrão)

- A espessura do material está dentro da faixa de punção (normalmente até 6 mm)

- A velocidade e o custo por peça são mais importantes do que a capacidade de detalhes intrincados

| Fator | Corte a laser | Corte de plasma | Corte a Jato D'Água | Furamento cnc |

|---|---|---|---|---|

| Precisão | ±0,1 mm (excelente) | ±0,5-1 mm (moderada) | ±0,1-0,2 mm (muito boa) | ±0,1 mm (boa) |

| Espessura do Material | Até 25 mm típico | Até 150 mm+ | Até 200 mm+ | Até 6 mm típicos |

| Qualidade da Borda | Excelente, acabamento mínimo | Mais áspero, pode necessitar retificação | Liso, leve afunilamento possível | Limpo, leve curvatura lateral |

| Zona afetada pelo calor | Pequeno, mas presente | Maior, significativo | Nenhuma (processo frio) | Nenhum (mecânico) |

| Melhor para | Peças de precisão, metal fino-médio | Aço espesso, projetos sensíveis ao custo | Materiais sensíveis ao calor, cortes espessos | Formas simples de alto volume |

| Custo Relativo | Moderado | Mais baixa para materiais espessos | Mais alta (processo mais lento) | Mais baixa para altos volumes |

Tomando Sua Decisão

Faça a si mesmo estas perguntas ao escolher uma tecnologia de corte:

- Qual é a espessura do seu material? Abaixo de 20 mm favorece laser; acima de 25 mm indica plasma ou jato d'água

- Com quanta precisão os cortes devem ser? Tolerâncias rigorosas favorecem laser ou jato d'água

- O calor é uma preocupação? Aplicações sensíveis ao calor exigem jato de água

- Qual é a sua quantidade? Grandes volumes de formas simples podem favorecer o puncionamento CNC

- Qual é o seu orçamento? O plasma oferece vantagens de custo para aço espesso; o laser proporciona valor para trabalhos de precisão

Muitas oficinas de fabricação bem-sucedidas mantêm várias tecnologias exatamente porque nenhum método único lida com todas as aplicações de forma ideal. Ao avaliar orçamentos, não hesite em perguntar se a tecnologia recomendada realmente se adequa ao seu projeto — ou se uma alternativa poderia oferecer melhores resultados. Compreender essas compensações transforma você de um cliente passivo em um parceiro informado no processo de fabricação.

Fatores de Custo e Variáveis de Preços Explicados

Aqui está a verdade desconfortável que a maioria dos fabricantes não explica de início: aquele orçamento para corte a laser que você recebeu não é arbitrário — ele é calculado a partir de uma fórmula precisa que leva em conta variáveis das quais você provavelmente nem sabia que existiam. Compreender esses fatores de custo não apenas satisfaz a curiosidade; dá a você vantagem para otimizar seu projeto, reduzir despesas e fazer perguntas informadas que demonstrem que você não é um alvo fácil para preços inflacionados.

O maior equívoco? Assumir que o custo está principalmente relacionado à área do material. Na realidade, o tempo da máquina é o fator mais importante que determina suas despesas com metais cortados sob medida. Um retângulo simples e um painel decorativo ornamentado cortados a partir de chapas idênticas podem ter valores drasticamente diferentes — às vezes com uma diferença de cinco vezes ou mais.

Compreendendo as Variáveis do Orçamento e Fatores de Preço

Cada orçamento de corte a laser segue um cálculo fundamental: Preço Final = (Custo do Material + Custos Variáveis + Custos Fixos) × (1 + Margem de Lucro). Vamos analisar o que cada componente significa para o seu bolso.

Custos materiais incluem não apenas o metal bruto que você está adquirindo, mas também o desperdício gerado durante o corte. Ao solicitar metais cortados sob medida, as oficinas precisam considerar o preço total da chapa, mesmo que suas peças utilizem apenas 60% do material. O aninhamento eficiente — dispor estrategicamente as peças na chapa — reduz diretamente esse fator de desperdício.

Custos Variáveis representam o tempo da máquina multiplicado pela taxa horária da oficina. De acordo com dados do setor , as taxas horárias típicas de cortadoras a laser variam entre $60 e $120, dependendo da capacidade do equipamento e do nível de potência. Seu projeto determina quantos minutos ou horas a máquina permanecerá em funcionamento.

Custos Fixos cobrem os custos operacionais — aluguel, manutenção de equipamentos, licenças de software e despesas administrativas — alocados proporcionalmente ao seu projeto.

Aqui estão os principais fatores de custo, classificados conforme o impacto típico na sua cotação final:

- Espessura do material: A variável mais significativa. Duplicar a espessura pode mais que dobrar o tempo de corte, pois o laser precisa se mover muito mais devagar para penetrar completamente

- Complexidade do projeto: Padrões intrincados com muitas curvas e mudanças de direção forçam a máquina a desacelerar, prolongando o tempo de processamento

- Quantidade de furos: Toda vez que o laser inicia um novo corte, ele precisa primeiro perfurar o material. Um design com 100 furos pequenos custa mais do que uma única abertura grande devido ao tempo cumulativo de perfuração

- Tipo e classe do material: Alumínio de alta qualidade ou aço inoxidável é mais caro que aço carbono — tanto no preço do material bruto quanto, às vezes, no tempo de processamento

- Quantidade do pedido: Os custos de configuração distribuídos por mais peças resultam em preços unitários mais baixos

- Requisitos de acabamento: Operações secundárias como dobragem, rebarbação ou pintura em pó acrescentam custos de mão de obra e processamento

Como a Complexidade do Projeto Afeta seu Orçamento

Imagine dois componentes: um quadrado simples de 6" × 6" e um painel decorativo intrincado com as mesmas dimensões externas, mas com 50 recortes internos e detalhes ornamentais. Ambos utilizam o mesmo material — ainda assim, o painel decorativo pode custar cinco vezes mais. Por quê?

Distância de corte: A distância linear total percorrida pelo laser está diretamente relacionada ao tempo. Trajetos mais longos equivalem a custos mais altos. Esse painel decorativo pode exigir 10 pés de corte contra 2 pés do quadrado simples.

Operações de perfuração: Cada recorte interno exige que o laser perfure o material antes de cortar. Um design com muitas perfurações pode ser mais caro do que um com um único recorte grande, simplesmente devido ao tempo acumulado de perfuração — mesmo que a distância total de corte seja semelhante.

Variações de velocidade: Geometrias complexas com curvas fechadas e cantos agudos forçam a cabeça de corte a desacelerar e acelerar constantemente. Uma linha reta é cortada mais rapidamente do que uma série de curvas intricadas, porque a máquina mantém velocidades médias mais altas em trajetos simples.

Requisitos de tolerância: Especificar tolerâncias mais rigorosas do que o estritamente necessário para a função é um fator oculto de aumento de custos. Para manter dimensões muito precisas, as máquinas devem operar em velocidades mais lentas e controladas. Antes de solicitar tolerâncias de ±0,05 mm, pergunte-se se ±0,2 mm realmente atenderiam à sua aplicação.

Quantidade e Economia de Escala

As taxas de configuração representam custos únicos — carregamento do material, calibração da máquina, preparação do seu arquivo — que são absorvidos de forma distinta conforme o volume do pedido. Ao encomendar 10 peças, essa taxa de configuração de USD 50 acrescenta USD 5 por peça; ao encomendar 100 peças, o acréscimo é de apenas USD 0,50 por peça.

De acordo com da indústria , os descontos por quantidade podem atingir até 70% em pedidos de alto volume. A máquina não precisa ser reiniciada entre peças idênticas, e o aproveitamento do material (nesting) torna-se mais eficiente com quantidades maiores. Se você prevê a necessidade futura dessas peças, consolidar os pedidos geralmente representa uma decisão financeiramente vantajosa.

Fatores Adicionais de Custo

Além das variáveis principais, diversos fatores podem elevar sua cotação:

- Produção Acelerada: Pedidos urgentes exigem que as oficinas reorganizem seus horários e podem demandar trabalho extra—espere preços premium

- Preparação do arquivo: Enviar arquivos com erros (linhas duplicadas, contornos abertos, dimensões faltando) significa que os técnicos precisam corrigir os problemas antes do corte, muitas vezes com taxas adicionais

- Materiais especiais: Solicitar metal cortado sob medida a partir de ligas especiais que a oficina não mantém em estoque pode acarretar encargos adicionais pelo pedido de material

- Transporte e logística: Peças pesadas ou frágeis exigem manuseio e embalagem especiais

Estimativa Prática de Orçamento

Embora os custos exatos de corte a laser variem conforme o fornecedor, você pode desenvolver estimativas razoáveis considerando estas relações: projetos simples em aço macio fino representam seu custo básico. Cada fator adicional de complexidade—material mais espesso, padrões intrincados, metais reflexivos, tolerâncias rigorosas—multiplica esse custo base. Solicitar orçamentos de vários fornecedores ajuda a ajustar suas expectativas para tipos específicos de projeto.

A abordagem mais inteligente? Antes de finalizar os projetos, pergunte aos fabricantes potenciais quais modificações reduziriam significativamente seus custos. Às vezes, pequenos ajustes no design — como adicionar raios de arredondamento em cantos, consolidar furos pequenos em ranhuras ou aceitar tolerâncias ligeiramente mais folgadas — podem reduzir orçamentos em 20-30% sem comprometer a funcionalidade. Com esse conhecimento sobre custos, você estará preparado para entender como essas peças de corte preciso se traduzem em aplicações do mundo real em diversos setores.

Aplicações comuns em todos os setores

Agora que você entende os custos — onde exatamente todo esse corte de precisão é realmente utilizado? Aqui está algo que pode surpreendê-lo: o corte a laser personalizado em metal abrange praticamente todos os setores que você possa imaginar. Desde o carro que você dirige até o telefone no seu bolso, componentes cortados a laser estão escondidos à vista. Compreender essas aplicações ajuda você a determinar se essa tecnologia atende às necessidades específicas do seu projeto — e fornece contexto para entender por que certos setores dominam o cenário da fabricação.

De acordo com da indústria , o corte a laser personalizado de metais oferece precisão, velocidade e versatilidade que atendem às demandas dos setores mais inovadores de hoje. Vamos explorar onde os metais cortados a laser realmente são aplicados — e o que isso significa para o seu projeto.

Aplicações em Componentes Automotivos e Industriais

Quando você abre o capô do seu carro, está vendo dezenas de componentes cortados a laser. O setor automotivo depende fortemente do corte industrial a laser para tudo, desde suportes de chassis até peças do sistema de combustível. Por quê? Porque a precisão é essencial quando os componentes precisam se encaixar perfeitamente sob condições extremas.

Aplicações Automotivas:

- Componentes do Chassi: Painéis estruturais, braçadeiras de reforço e elementos de estrutura cortados conforme especificações exatas

- Conjuntos de escapamento: Escudos térmicos, componentes de coletor e ponteiras de escapamento personalizadas que exigem ajuste preciso

- Peças de Veículos Elétricos: Invólucros de baterias, suportes de motor e componentes do sistema de refrigeração

- Elementos internos: Suportes de painel, estruturas de assentos e placas de fixação de acabamentos

- Peças de suspensão: Componentes de braços de controle, suportes de montagem e upgrades personalizados de desempenho

No setor automotivo, o corte a laser personalizado de metais permite aos fabricantes ampliar a produção mantendo uma qualidade consistente, reduzindo desperdícios e melhorando a eficiência. Isso o torna ideal tanto para produção em massa quanto para peças personalizadas de reposição.

Equipamentos e máquinas industriais:

Máquinas pesadas e equipamentos industriais exigem peças resistentes e precisas que funcionem de forma confiável em condições exigentes. A fabricação a laser permite aos fabricantes produzir:

- Engrenagens e Conexões: Componentes de precisão para sistemas de transmissão de potência

- Carcaças de Máquinas: Invólucros e proteções que abrigam mecanismos internos

- Placas de montagem: Elementos estruturais para posicionamento de motores, sensores e sistemas de controle

- Componentes de transportadores: Suportes, guias e estruturas de sustentação para manuseio de materiais

- Equipamento agrícola: Peças duráveis para tratores, colheitadeiras e sistemas de irrigação expostos a condições adversas

A repetibilidade do corte a laser em chapas metálicas garante que as peças de reposição sejam idênticas às originais — essencial quando a paralisação de equipamentos custa milhares por hora.

Projetos Arquitetônicos, de Sinalização e Decorativos

Já passou por um edifício com painéis metálicos intricados na fachada ou belíssimos corrimãos decorativos? Muito provavelmente, esses elementos foram produzidos por um cortador a laser de chapas metálicas. Arquitetos e designers recorrem cada vez mais ao corte a laser em projetos onde estética e precisão se encontram.

Arquitetura e Construção:

- Painéis Metálicos Decorativos: Elementos de fachada com padrões geométricos, designs orgânicos ou obras de arte personalizadas

- Componentes Estruturais: Braçadeiras, conectores e acessórios personalizados em aço que atendem às especificações exatas

- Corrimãos e Portões: Balaustradas ornamentais e elementos de segurança que combinam funcionalidade com apelo visual

- Luminárias: Abajures personalizados, luminárias pendentes e painéis difusores

- Divisórias de Ambiente: Telas perfuradas e painéis de privacidade com padrões de recorte intricados

O corte a laser oferece linhas limpas e nítidas que dão vida a designs inovadores, tanto para fins estéticos quanto funcionais. Essa capacidade transformou o que é possível na arquitetura moderna.

Sinalização e marcação:

Passe por qualquer distrito comercial e você verá trabalhos de corte a laser em chapas metálicas por toda parte — desde sinalizações ousadas de fachadas até sistemas sutis de orientação. As capacidades de corte e gravação a laser permitem:

- Frentes de Letras Canalizadas: Corte preciso de alumínio e aço inoxidável para placas iluminadas

- Logotipos Tridimensionais: Marcas de marca com bordas limpas que capturam luz e sombra

- Sistemas de Sinalização: Sinalização direcional para hospitais, aeroportos e complexos comerciais

- Placas Comemorativas: Textos e imagens detalhados para instalações comemorativas

- Exposições Comerciais: Elementos promocionais portáteis que exigem impacto visual

Aplicações Artísticas e Criativas:

Artistas e designers utilizam chapas metálicas cortadas a laser para criar peças que seriam impossíveis — ou excessivamente demoradas — com métodos tradicionais de fabricação. Desde esculturas para galerias até joalharia personalizada, a tecnologia abre novas possibilidades criativas:

- Esculpturas metálicas: Instalações artísticas em grande escala com espaços negativos intrincados

- Componentes para Joalharia: Padrões detalhados em ouro, prata e latão

- Decoração de interiores: Artes decorativas para parede, porta-velas e objetos decorativos

- Instrumentos musicais: Componentes personalizados e elementos decorativos

Eletrônicos, Tecnologia e Desenvolvimento de Protótipos

À medida que os eletrônicos ficam menores e mais intrincados, os fabricantes dependem do corte a laser para alcançar as tolerâncias rigorosas exigidas. Este setor representa uma das aplicações de crescimento mais rápido para a fabricação a laser de precisão.

Eletrônicos e Tecnologia:

- Dispositivos de Dissipação de Calor: Aletas de alumínio cortadas com precisão para maximizar a dissipação térmica

- Placas de montagem: Suportes para placas de circuito e elementos de posicionamento de componentes

- Invólucros: Carcaças protetoras para eletrônicos sensíveis que requerem padrões exatos de ventilação

- Componentes de Blindagem: Blindagens EMI/RFI bloqueando interferência eletromagnética

- Infraestrutura de Telecomunicações: Componentes para infraestrutura 5G que exigem precisão e durabilidade

O método de corte sem contato garante que componentes delicados permaneçam intactos durante a fabricação — essencial ao trabalhar com materiais finos e tolerâncias rigorosas.

Desenvolvimento de Protótipos e Iteração Rápida:

Talvez em nenhum lugar o corte a laser entregue mais valor do que no desenvolvimento de protótipos. Imagine precisar testar cinco projetos diferentes de suportes antes de investir em ferramentas de produção. Métodos tradicionais de fabricação podem exigir semanas e milhares de dólares por iteração. Com o corte a laser, você pode:

- Testar Vários Projetos Simultaneamente: Cortar cinco variações em um único ciclo de produção

- Iterar Rapidamente: Receber peças em dias, em vez de semanas, avaliar o desempenho e aperfeiçoar os projetos

- Minimizar Custos de Ferramentas: Sem necessidade de matrizes ou moldes — basta atualizar seu arquivo CAD

- Escalar Sem Problemas: Passar do protótipo à produção utilizando a mesma tecnologia

- Reduzir Riscos de Desenvolvimento: Valide projetos com peças físicas antes de comprometer recursos

Essa capacidade de iteração rápida transformou os ciclos de desenvolvimento de produtos em diversas indústrias. Os engenheiros podem validar ajuste, forma e funcionalidade com peças metálicas reais — não apenas modelos 3D — antes de investir em infraestrutura de produção em massa.

Aplicações Industriais Adicionais:

- Aeroespacial: Suportes leves, painéis estruturais e carcaças de alumínio e titânio

- Dispositivos Médicos: Instrumentos cirúrgicos, componentes de implantes e peças de equipamentos diagnósticos

- Energias Renováveis: Estruturas para painéis solares, suportes para turbinas eólicas e invólucros para sistemas de baterias

- Defesa: Componentes de veículos, sistemas de comunicação e equipamentos de proteção

- Alimentos e bebidas: Equipamentos para processamento de aço inoxidável e componentes de máquinas de embalagem

Seu projeto se encaixa nessas categorias? Se você está trabalhando em algo que exija componentes metálicos precisos — sejam suportes funcionais ou painéis decorativos — o corte a laser provavelmente oferece vantagens em relação a métodos alternativos. O importante é alinhar os pontos fortes da tecnologia às suas necessidades específicas. Com aplicações que vão desde expressão artística até componentes críticos de segurança, entender onde seu projeto se encaixa ajuda você a se comunicar efetivamente com fabricantes e a estabelecer expectativas adequadas quanto à qualidade, cronograma e custo.

Opções de Pós-Processamento e Acabamento

Você já tem suas peças cortadas a laser em mãos — e agora? Aqui vai algo que fabricantes raramente explicam desde o início: o processo de corte muitas vezes é apenas o começo. Dependendo da sua aplicação, esses componentes recém-cortados podem precisar de operações secundárias, tratamentos superficiais ou revestimentos protetores antes de estarem realmente prontos. Compreender essas opções de pós-processamento ajuda você a especificar requisitos completos desde o início, evitando atrasos e custos inesperados no futuro.

A relação entre a qualidade do corte a laser em chapas metálicas e os requisitos de acabamento é simples: melhor qualidade de borda proveniente do laser significa menos trabalho de preparação antes do acabamento. No entanto, mesmo as bordas mais limpas obtidas por corte a laser podem necessitar de atenção, dependendo da sua aplicação. Vamos explorar o que acontece após o término do trabalho da máquina de corte a laser em chapa metálica.

Operações Secundárias e Conformação de Metais

Peças planas são apenas o ponto de partida para muitos projetos. O corte a laser em chapas metálicas e a dobragem frequentemente andam juntos, transformando recortes bidimensionais em conjuntos tridimensionais. Compreender essas operações secundárias ajuda você a planejar sequências completas de fabricação.

Dobragem e Formação

A maioria dos projetos personalizados de chapa metálica cortada requer algum grau de conformação. Dobradeiras dobram chapas planas em ângulos, canais e geometrias complexas. Ao projetar peças para dobragem, lembre-se de que o padrão plano cortado a laser deve considerar o alongamento do material nas linhas de dobra — uma consideração chamada de folga de dobra. Fabricantes experientes podem orientar sobre raios e sequências de dobra ideais.

Soldagem e montagem

Múltiplos componentes cortados a laser frequentemente são unidos por soldagem. As bordas limpas produzidas pelo corte a laser em chapas metálicas normalmente soldam muito bem, exigindo mínima preparação. No entanto, se suas peças forem soldadas, considere como as zonas de solda afetam as dimensões totais e se o desbaste pós-soldagem é aceitável.

Rebarbação e acabamento de bordas

Até cortes a laser de alta qualidade podem deixar pequenas imperfeições. De acordo com especialistas do setor , a rebarbação remove arranhões, rebarbas e pequenas imperfeições resultantes do processo de fabricação, preparando as peças para pintura ou anodização posteriores. Os métodos comuns de rebarbação incluem:

- Rebarbação Linear: Escovamento em um lado para suavizar arranhões e remover escória — frequentemente oferecido gratuitamente por fabricantes de qualidade

- Tumbling: Acabamento vibratório para peças menores, produzindo um tratamento de bordas consistente em todas as superfícies

- Desbaste manual: Acabamento manual para peças que exigem atenção específica ou que são grandes demais para processos automatizados

Tenha em mente que, embora a rebarbação e o polimento suavizem arestas afiadas, eles não farão com que sua peça pareça perfeita. Para uma aparência verdadeiramente acabada, você precisará de tratamentos superficiais adicionais.

Acabamento Superficial e Revestimentos Protetores

Acabamentos superficiais fazem mais do que melhorar a aparência — eles podem aumentar significativamente as propriedades do material. Acabamentos metálicos melhoram a resistência à corrosão, ao desgaste, dureza superficial, condutividade e muito mais. A escolha do acabamento certo depende da exposição ambiental da sua aplicação, requisitos estéticos e orçamento.

Aqui estão as principais opções de acabamento para peças de chapa metálica cortada a laser:

- Revestimento em Pó: Aplicado eletrostaticamente e curado em forno, o revestimento em pó dura até 10 vezes mais do que tinta convencional e não contém compostos orgânicos voláteis. Disponível em diversas cores e texturas, incluindo acabamentos foscos, brilhantes e envelhecidos

- Anodização: Cria uma camada de óxido durável e resistente a arranhões no alumínio por meio de um processo eletroquímico. Oferece excelente resistência à corrosão, ao calor e à eletricidade — ideal para aplicações externas ou elétricas

- Revestimento: Deposita revestimentos metálicos como zinco ou níquel sobre materiais básicos. O revestimento de zinco melhora a resistência à corrosão no aço, enquanto o revestimento de níquel aumenta a condutividade e a aparência em cobre e aço

- Pintura: Aplicação úmida tradicional adequada para muitos projetos. A preparação adequada da superfície — por abrasão e limpeza — garante a aderência e a durabilidade da tinta

- Passivação: Tratamento químico que melhora a resistência à corrosão em aço inoxidável sem alterar a aparência

- Jateamento com mídia: Tratamento abrasivo de alta pressão que limpa, alisa ou texturiza superfícies, preparando-as para outros acabamentos

Especificação de Requisitos de Acabamento

Ao encomendar peças cortadas a laser personalizadas, comunique claramente suas necessidades de acabamento desde o início. Especifique:

- Tipo de acabamento e cor exigidos (se aplicável)

- Quais superfícies precisam de tratamento (todos os lados, apenas um lado, áreas específicas)

- Requisitos de desempenho (exposição externa, contato com alimentos, isolamento elétrico)

- Tolerância dimensional após o acabamento (revestimentos adicionam espessura)

Trabalhar com fabricantes que oferecem capacidades abrangentes — desde corte a laser até conformação, acabamento e montagem — simplifica a jornada do projeto ao produto final. Parceiros integrados que fornecem suporte DFM (Projeto para Fabricabilidade) conseguem identificar possíveis problemas precocemente, enquanto as capacidades de prototipagem rápida permitem validar peças acabadas antes de se comprometer com volumes de produção. Para aplicações exigentes, como componentes automotivos, busque parceiros com certificações como a IATF 16949, que comprovam a maturidade do sistema de qualidade. Empresas como Shaoyi (Ningbo) Tecnologia Metal exemplificam essa abordagem integrada, oferecendo desde prototipagem rápida em 5 dias até produção em massa automatizada, com opções abrangentes de acabamento.

O resultado final? Não trate o acabamento como uma consideração posterior. Incorpore esses requisitos nas suas especificações iniciais e você evitará retrabalhos custosos, garantindo que suas peças funcionem exatamente conforme pretendido em sua aplicação final. Com as opções de acabamento compreendidas, você está pronto para avaliar possíveis parceiros de fabricação e tomar decisões informadas sobre quem deve produzir seus componentes personalizados.

Escolhendo o Parceiro Certo de Corte a Laser Personalizado

Você já domina a tecnologia, entende os custos e sabe qual acabamento precisa — mas é aqui que muitos projetos têm sucesso ou fracassam: na seleção do parceiro de fabricação certo. A diferença entre um projeto tranquilo e uma experiência frustrante geralmente depende das perguntas certas feitas antes do compromisso. Ainda assim, a maioria dos clientes foca apenas no preço, negligenciando fatores que acabam determinando se as peças chegarão no prazo, atenderão às especificações e funcionarão conforme o previsto.

Encontrar serviços de corte a laser de qualidade perto de mim requer mais do que uma simples pesquisa online. Os melhores prestadores de serviços de corte a laser em metal diferenciam-se por suas capacidades, comunicação, certificações e confiabilidade no prazo de entrega—fatores que só se tornam evidentes depois que você sabe o que procurar.

Principais Perguntas Antes de Iniciar Seu Projeto

Antes de contatar os fabricantes, responda a estas perguntas fundamentais sobre seus próprios requisitos. Suas respostas determinarão quais fornecedores realmente podem atender às suas necessidades — e quais apenas desperdiçarão seu tempo.

Qual precisão você realmente precisa?

Isso pode parecer óbvio, mas muitos clientes especificam folgas excessivamente apertadas, aumentando desnecessariamente os custos. Pergunte-se: ±0,2 mm é suficiente, ou sua aplicação exige genuinamente ±0,1 mm ou menor? Existem serviços de corte a laser de alta precisão capazes de atingir tolerâncias extremamente rigorosas, mas eles cobram proporcionalmente. Ajuste suas especificações de tolerância às necessidades funcionais — não a ideais aspiracionais.

Qual quantidade você está pedindo?

Protótipos únicos exigem capacidades diferentes das necessárias para produções de dez mil peças. Alguns serviços de corte a laser especializam-se em trabalhos personalizados de baixo volume com prazos rápidos; outros otimizam para eficiência em alto volume. Um fornecedor perfeitamente adequado para seu pedido de 50 peças pode ser a escolha errada para necessidades contínuas de produção.

Qual material e espessura?

Nem todo fornecedor trabalha igualmente bem com todos os materiais. Se você estiver trabalhando com metais reflexivos, como cobre ou alumínio, confirme se o prestador utiliza tecnologia a laser de fibra. Para chapas grossas de aço, verifique a capacidade dos equipamentos. De acordo com orientação do setor , a maioria dos fornecedores de serviços de corte a laser em metal detalha em seus sites as especificações de espessura de material e os tipos aceitos de chapas metálicas — verifique antes de entrar em contato.

Qual é o seu cronograma?

Os prazos padrão variam bastante entre os fornecedores. Alguns serviços de corte a laser CNC entregam em 3 a 5 dias úteis; outros exigem 2 a 3 semanas. Se você precisar de entrega expressa, confirme a disponibilidade e entenda os custos adicionais desde o início. Planejar com antecedência quase sempre economiza dinheiro.

Você precisa de operações secundárias?

Se suas peças exigirem dobragem, soldagem, pintura eletrostática ou montagem, um fornecedor completo evita problemas de coordenação. Oficinas que oferecem apenas corte podem entregar mais rápido em trabalhos simples, mas criam complexidade logística para conjuntos completos.

Avaliação das Capacidades do Prestador de Serviços

Uma vez esclarecidos seus requisitos, avalie sistematicamente os parceiros potenciais. Não aceite apenas a cotação mais baixa — a opção mais barata raramente oferece o melhor valor quando entram em jogo atrasos, problemas de qualidade ou falhas de comunicação.

Use esta lista de verificação para avaliar serviços de corte a laser em metal:

- Verifique as Capacidades do Equipamento: Pergunte qual tecnologia a laser eles utilizam (CO2, fibra ou ambas) e confirme se as máquinas deles podem lidar com o tipo e espessura do seu material

- Verifique as Certificações de Qualidade: Para aplicações exigentes, as certificações são importantes. A certificação IATF 16949 indica sistemas de gestão da qualidade voltados para o setor automotivo — um forte indicador de disciplina de processos, mesmo para projetos não automotivos

- Solicite Referências ou Depoimentos: Provedores estabelecidos devem compartilhar prontamente feedback de clientes. Peça depoimentos de outros clientes e pergunte sobre a experiência da oficina com projetos semelhantes ao seu

- Avalie a Capacidade de Resposta na Comunicação: Com que rapidez eles respondem às consultas? Um fornecedor que leva dias para responder perguntas pré-venda provavelmente causará frustrações durante a produção

- Confirme o Prazo para Envio de Orçamento: Operações profissionais fornecem orçamentos em até 12-48 horas para projetos padrão. Atrasos prolongados podem indicar limitações de capacidade ou ineficiência organizacional

- Entenda o Processo de Revisão de Arquivos deles: Provedores qualificados analisam seus arquivos de projeto quanto à capacidade de fabricação antes do corte — identificando possíveis problemas antecipadamente, em vez de somente após surgirem falhas

- Esclarecer Critérios de Inspeção: Quais verificações de qualidade ocorrem antes do envio? Os serviços profissionais devem detalhar seus processos de inspeção e métodos de verificação de tolerâncias

- Avaliar Capacidades de Serviços Adicionais: Serviços de corte a laser para tubos, dobragem, acabamento e montagem sob um mesmo teto simplificam sua cadeia de suprimentos e reduzem a complexidade de coordenação

Quando o Corte a Laser é Viável — E Quando Não É?

O corte a laser destaca-se em:

- Peças de precisão com tolerâncias rigorosas e detalhes intrincados

- Materiais de espessura fina a média (normalmente abaixo de 25 mm)

- Desenvolvimento de protótipos que exigem iterações rápidas

- Baixos a médios volumes de produção com necessidades de flexibilidade de design

- Peças que exigem bordas limpas com mínimo pós-processamento

Considere alternativas quando:

- Espessura do material excede as capacidades do laser (plasma ou jato d'água podem funcionar melhor)

- Zonas afetadas pelo calor são inaceitáveis (jato d'água elimina efeitos térmicos)

- Volumes extremamente altos de formas simples justificam a economia do punção CNC

- Restrições orçamentárias em aço espesso tornam a vantagem de custo do plasma decisiva

Padrões de Qualidade que Você Deve Esperar

Buscas por serviços profissionais de corte a laser perto de mim devem resultar em fornecedores que atendam padrões básicos de qualidade:

- Precisão Dimensional: Cortes dentro das tolerâncias especificadas, verificados por meio de medição

- Qualidade da borda: Cortes limpos sem excesso de escória, rebarbas ou oxidação

- Rastreabilidade do Material: Documentação que confirma que as classificações dos materiais atendem às especificações

- Relatórios de Inspeção: Disponível mediante solicitação para aplicações críticas

- Padrões de Embalagem: Peças protegidas contra danos durante o transporte

Para aplicações automotivas, aeroespaciais ou médicas, a certificação torna-se obrigatória. A certificação IATF 16949 — padrão de gestão da qualidade da indústria automotiva — demonstra que um fabricante mantém controles rigorosos de processo, procedimentos documentados e práticas de melhoria contínua. Fornecedores como Shaoyi (Ningbo) Tecnologia Metal exemplificam esse padrão, combinando sistemas de qualidade certificados pela IATF 16949 com vantagens práticas, como respostas de orçamento em até 12 horas e suporte abrangente de DFM que ajuda a otimizar projetos antes do início da usinagem.

Tomando Sua Decisão Final

O parceiro certo equilibra capacidade, qualidade, comunicação e custo. Um orçamento ligeiramente mais alto de um fornecedor ágil, com sistemas de qualidade comprovados, geralmente oferece melhor valor total do que o menor lanceiro que enfrenta dificuldades com comunicação ou consistência.

Solicite orçamentos de 2 a 3 fornecedores qualificados, comparando não apenas preços, mas também prazos de entrega e serviços incluídos. Faça perguntas esclarecedoras — fabricantes profissionais valorizam clientes bem informados e respeitarão sua diligência. Com o parceiro certo selecionado, seu projeto personalizado de corte a laser em metal avança do conceito à realidade com confiança, apoiado pelo entendimento tecnológico e pela estrutura de tomada de decisão que você agora desenvolveu.

Perguntas Frequentes Sobre Corte a Laser Personalizado em Metal

1. Quais materiais podem ser cortados a laser?

O corte a laser personalizado processa uma ampla variedade de metais, incluindo aço carbono, aço inoxidável, alumínio, latão, cobre e titânio. Os lasers de fibra se destacam no trabalho com metais reflexivos como alumínio e cobre, enquanto os lasers CO2 são eficazes em aços carbono mais espessos. As capacidades de espessura dos materiais variam desde chapas finas até 25 mm para lasers de fibra e mais de 100 mm para sistemas CO2 de alta potência com assistência de oxigênio. Materiais não metálicos como acrílico e madeira também podem ser processados em sistemas a laser CO2.

2. Quanto custa o corte a laser personalizado?

Os custos de corte a laser dependem de vários fatores: tipo e espessura do material, complexidade do design, quantidade de furos, quantidade pedida e requisitos de acabamento. O tempo de máquina é o principal fator de custo, com taxas horárias variando normalmente entre $60 e $120. Design simples em aço macio fino representa o custo básico, enquanto padrões intrincados, materiais mais espessos e metais reflexivos aumentam o preço. Descontos por quantidade podem chegar a 70% para pedidos de grande volume, já que os custos de configuração são distribuídos por mais peças.

3. Qual é a diferença entre corte a laser de fibra e corte a laser CO2?

Os lasers de fibra operam com um comprimento de onda mais curto (1,064 micrômetros), tornando-os ideais para metais reflexivos como alumínio, latão e cobre. Oferecem maior eficiência energética (90%+ contra 5-10% dos lasers CO2), velocidades de corte mais rápidas em materiais finos e vida útil do equipamento superior a 100.000 horas. Os lasers CO2 destacam-se no corte de chapas mais espessas de aço carbono (10-100 mm+) e são capazes de processar materiais não metálicos. Os lasers de fibra geralmente têm um custo inicial mais elevado, mas proporcionam custos operacionais menores ao longo do tempo.

4. Qual formato de arquivo é necessário para o corte a laser?

O DXF (Drawing Exchange Format) é o padrão universal aceito por quase todos os fabricantes. Outros formatos aceitos incluem DWG, AI (Adobe Illustrator), EPS e SVG. Antes de enviar, converta todo o texto em contornos, remova linhas duplicadas ou sobrepostas, certifique-se de que as formas sejam caminhos fechados e verifique as dimensões em escala de 100%. A preparação adequada dos arquivos evita atrasos e garante peças cortadas a laser com precisão.

5. Como escolho um fornecedor de serviço de corte a laser?

Avalie os fornecedores com base nas capacidades dos equipamentos (laser de CO2 versus laser de fibra), certificações de qualidade como a IATF 16949 para aplicações exigentes, agilidade na comunicação e tempo de resposta nos orçamentos. Os serviços profissionais devem analisar os arquivos quanto à viabilidade de fabricação, explicar claramente os processos de inspeção e fornecer referências de projetos semelhantes. Considere se você precisa de serviços secundários, como dobragem, acabamento ou montagem sob um único teto, para simplificar sua cadeia de suprimentos.

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —

Pequenas quantidades, altos padrões. Nosso serviço de prototipagem rápida torna a validação mais rápida e fácil —