Waarom de meeste autocomponentenstansproblemen ontstaan en hoe u toch kunt slagen

De kern van de auto-industriële productie

Wat is autowerkstempeling?

Hebt u zich ooit afgevraagd hoe autolichaampanelen, beugels of motorsteunen zo precies en consistent worden gemaakt? Het antwoord ligt in een proces dat stempelen van auto-onderdelen . Om stempelen in dit verband te definiëren: het is een productiemethode die platte metalen platen omvormt tot de complexe vormen en structuren die een modern voertuig uitmaken. Dit gebeurt met behulp van krachtige stempelpersen en zorgvuldig ontworpen stempels, waardoor elk onderdeel voldoet aan strikte eisen voor afmetingen, sterkte en pasvorm.

Als je kijkt naar de omvang van de automotive industry manufacturing process , is duidelijk waarom stansen zo essentieel is. Stel je voor dat je duizenden, of zelfs miljoenen, identieke, hoogwaardige onderdelen met de hand zou moeten maken. Dat klinkt onmogelijk, toch? Daar komt dan het stansproces om de hoek kijken, waardoor automakers in staat zijn om aan de hoge vraag te voldoen met snelheid en precisie.

Schattingen tonen aan dat meer dan de helft van alle metalen onderdelen in een standaardvoertuig geproduceerd wordt via metalen stansprocessen, waardoor het een kernaspect is van de auto-industrie.

De ruggengraat van moderne voertuigproductie

Dus, wat is stansen in het grotere geheel? Eigenlijk is autmetaalstansen het proces dat veel van wat je ziet (en niet ziet) in een auto vormgeeft - van buitenste carrosseriedelen tot ingewikkelde interne beugels. Deze techniek gaat niet alleen om het vormgeven van metaal; het gaat er ook om dat elk onderdeel duurzaam, consistent en kostenefficiënt is. Door het stansproces te automatiseren, kunnen autofabrikanten voertuigen leveren die voldoen aan strikte veiligheids-, prestatie- en esthetische eisen, terwijl de productiekosten onder controle blijven.

- Productie in grote volumes: Stansen maakt de snelle productie van duizenden identieke onderdelen mogelijk.

- Nauwkeurigheid en consistentie: Elk gestanst onderdeel voldoet aan strakke toleranties, wat cruciaal is voor veiligheid en prestaties.

- Duurzaamheid: Het proces levert onderdelen op die bestand zijn tegen de zware omstandigheden van dagelijks rijden.

Kortom, stempelen van auto-onderdelen is de onzichtbare kracht achter de efficiëntie en betrouwbaarheid van de voertuigen van vandaag. Zonder deze zou het moderne automobielproductieproces veel minder efficiënt zijn, en zouden voertuigen niet aan de hoge eisen voldoen die bestuurders verwachten. Naarmate we dieper ingaan op dit onderwerp, zul je begrijpen waarom het beheersen van dit proces essentieel is voor succes in de automotive industrie.

Belangrijke autolastige productieprocessen verkennen

Belangrijke stempeltechnieken uitgelegd

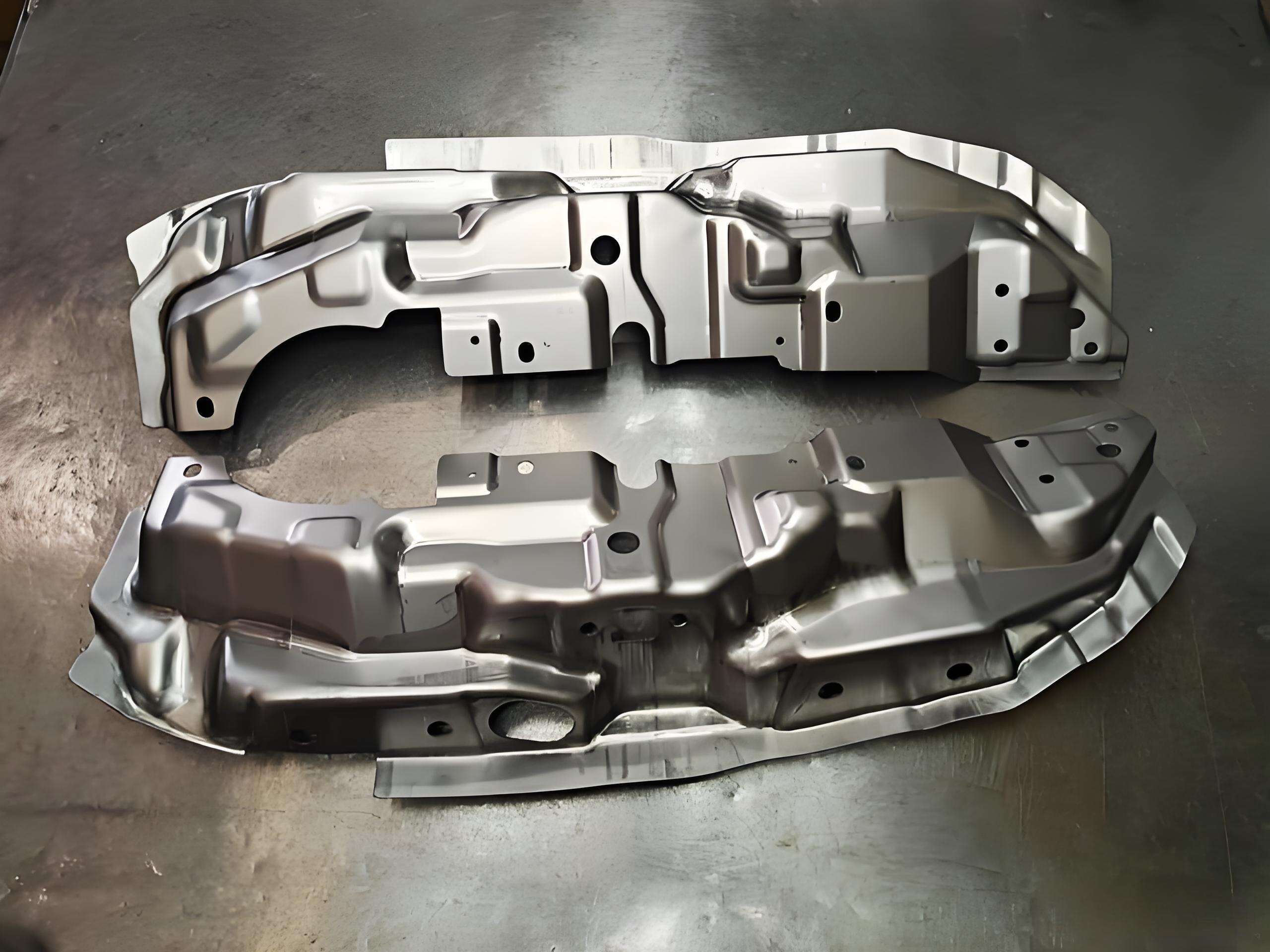

Als je een perfect gevormde auto spat of een complexe motorbeugel ziet, heb je je ooit afgevraagd hoe zulk precisiewerk op grote schaal mogelijk is? Het antwoord ligt in het stempelproces bij de productie: een reeks zeer gespecialiseerde methoden die platte metalen platen omvormen tot de ingewikkelde onderdelen die essentieel zijn voor de auto-onderdelenproductie. Laten we de drie belangrijkste technieken bespreken: progressieve stempeltechniek, transportstempeltechniek en dieptrekkens.

- Progressieve stempeltechniek: Stel je voor industriële metaalstempelmachine werkt als een assemblagelijn voor metaal. In dit proces beweegt een strook metaal zich door een serie stations, waarbij elk station een specifieke bewerking uitvoert, zoals knippen, buigen of ponsen, totdat het uiteindelijke onderdeel klaar is. De magie van progressieve dieptrekbewerking voor auto-onderdelen ligt in de snelheid en efficiëntie, waardoor het ideaal is voor het produceren van grote volumes kleine, gedetailleerde onderdelen met nauwe toleranties.

- Doorschuifmalbewerking: Stel u nu voor dat onderdelen onafhankelijk van station naar station bewegen. Hierbij transporteren mechanische armen het onderdeel van de ene naar de volgende mal, waardoor meer flexibiliteit ontstaat en overtollig materiaal in verschillende fasen kan worden verwijderd. Doorschuifmalbewerking is geschikt voor het maken van grotere of complexere vormen die meerdere bewerkingen vereisen, maar niet per se dezelfde razendsnelle cadans nodig hebben als bij progressieve malen.

- Diep trekken: Heb je je ooit afgevraagd hoe brandstoftanks of motorkappen worden gemaakt met naadloze, diepe holtes? Diepstempelen is een gespecialiseerde persvormtechniek waarbij een metalen plaat in een matrijs wordt getrokken, waardoor onderdelen ontstaan waarvan de diepte groter is dan de diameter. Deze techniek is ideaal voor het produceren van sterke, holle componenten die zowel duurzaamheid als een licht ontwerp vereisen.

Vergelijking van Progressief, Transfer en Diepstempelen

De keuze van de juiste persmethode hangt af van de vorm, grootte en productiehoeveelheid van het onderdeel. Hieronder vind je een overzicht van hoe deze drie processen zich verhouden:

| Stempelproces | Bestemd Voor | Productiesnelheid | Gereedschapcomplexiteit | Typische onderdelen |

|---|---|---|---|---|

| Progressieve stempelmatrijs | Hoge productievolume, kleine tot middelgrote, gedetailleerde onderdelen | Zeer hoog | Hoog (meervoudige stappen) | Beugels, connectoren, klemmen |

| Transfer stempeling | Grote, complexe vormen of kleinere series | Matig | Matig (afzonderlijke matrijzen) | Chassisonderdelen, dwarsliggers, grote beugels |

| Diep trekken | Onderdelen met aanzienlijke diepte (diepte > diameter) | Matig | Hoog (precisie stempels en besturing) | Brandstoftanks, motorbehuizingen, carrosseriepanelen |

Waarom processelectie belangrijk is in de auto-industrie

Het autostempelproces is niet 'één maat past allemaal'. Als een fabrikant bijvoorbeeld duizenden identieke klemmen nodig heeft, dan levert stempelen met progressieve stempels—vaak gecombineerd met automatische stempeltoevoerapparatuur—snelheid en consistentie op. Maar voor een structurele dwarsbalk van een auto biedt stempelen met overbrengingsmatrijzen de flexibiliteit om grotere en complexere vormen te verwerken. En wat betreft diepe, naadloze onderdelen zoals brandstoftanks, is diepstempelen de meest gebruikte oplossing, hoewel dit een zorgvuldige controle van materiaaleigenschappen en gereedschapsprecisie vereist.

Elk stansproces in de productie kent zijn eigen uitdagingen en voordelen. Progressieve stansen zijn uitstekend in efficiëntie, maar vereisen nauwkeurige uitlijning en onderhoud. Transportschijven bieden meer aanpasbaarheid, maar kunnen langzamer zijn. Diepstansen vereist exacte controle over de metalen stroom om defecten te voorkomen, maar is ongeëvenaard voor het maken van sterke, lichte en complexe holle vormen.

Naarmate u verder gaat met het begrijpen van de invloed van materialen en keuzes voor gereedschap op deze processen, zult u zien waarom het beheersen van de kunst van autonderdelenstansen essentieel is voor de productie van hoogwaardige en betrouwbare auto-onderdelen.

Essentiële materialen voor gestanste auto-onderdelen

Materiaalkeuze bij stansen

Wanneer u kijkt naar de strakke bodylines van een auto of de kracht van zijn frame voelt, heeft u zich ooit afgevraagd welke materialen deze autometalonderdelen vormgeven? Het antwoord is niet zo eenvoudig als alleen maar 'metaal' — het is een zorgvuldige mix van wetenschap, techniek en economie. Het kiezen van het juiste materiaal voor gelamineerd metaal is een cruciale beslissing die direct van invloed is op het gewicht, de veiligheid, de prestaties en zelfs de uiteindelijke prijs van een voertuig.

Laten we het analyseren. De meest gebruikte materialen voor gelamineerde metalen onderdelen in de auto-industrie zijn staal- en aluminiumlegeringen, maar de keuze hangt vaak af van de specifieke functie van elk onderdeel. Een structurele beugel vereist bijvoorbeeld de stevigheid van hoogwaardig staal, terwijl een lichte motorkap kan profiteren van de lagere dichtheid van aluminium. Andere gespecialiseerde metalen, zoals roestvrij staal of koperlegeringen, spelen ook een rol in specifieke elektrische of corrosiegevoelige toepassingen.

Staal: De klassieke keuze voor sterkte en veelzijdigheid

Stalen plaatstansen vormt nog steeds de basis van de meeste metalen auto-onderdelen. Waarom? Staal biedt een krachtige combinatie van hoge sterkte, duurzaamheid en kosten-efficiëntie. Het wordt vooral gebruikt voor chassisonderdelen, veiligheidskritische frames en witte carrosserie-structuren die impactweerstand en stijfheid vereisen. Geavanceerde hoogsterktestalen (AHSS) en hoogsterkte laaggelegeerde stalen (HSLA) worden momenteel breed toegepast en dragen bij aan gewichtsreductie terwijl de veiligheidsnormen behouden blijven. Deze stalen zijn ontwikkeld voor specifieke mechanische eigenschappen, waardoor ze ideaal zijn voor onderdelen die energie moeten absorberen bij een botsing of zware belastingen moeten dragen.

Staal heeft echter ook nadelen. Vanwege de dichtheid voegt het extra gewicht toe aan het voertuig, wat de brandstofefficiëntie kan beïnvloeden. En tenzij het is voorzien van een coating of gemaakt is van roestvrij staal, kan het op de lange termijn corrosie vertonen ( Global Gauge ).

Aluminium: Lichtgewicht innovatie voor moderne auto's

Aluminium auto-onderdelen worden steeds populairder, omdat autofabrikanten streven naar een beter brandstofverbruik en lagere uitstoot. Het grootste voordeel van aluminium is de hoge sterkte-gewichtverhouding: het kan de sterkte van staal evenaren in veel toepassingen, terwijl het gewicht van het onderdeel aanzienlijk wordt verlaagd. Dit maakt het tot een populaire keuze voor carrosseriedelen, wielen, ophangingsarmen en zelfs sommige motordelen. Aluminium is bovendien van nature corrosiebestendig, wat een voordeel is voor de levensduur en het uiterlijk.

Maar aluminium is niet perfect voor elk doel. Het is over het algemeen duurder dan staal en, hoewel het sterk is, is het mogelijk niet geschikt voor de meest veeleisende structurele toepassingen. Daarom gebruiken fabrikanten vaak een mix van beide metalen, waarbij zij de keuze optimaliseren afhankelijk van de behoeften van elk onderdeel.

Staal versus aluminium in moderne auto's: voordelen en nadelen

- Voordelen van staal: Hoge sterkte, uitstekende duurzaamheid, kostenefficiënt, veelzijdig inzetbaar voor diverse autolichaamdelen van metaalplaat.

- Nadelen van staal: Zwaarder (verhoogt het voertuiggewicht), kan corroderen indien niet goed behandeld.

- Voordelen van aluminium: Lichtgewicht (verbetert de brandstofefficiëntie), sterk voor zijn gewicht, natuurlijk bestand tegen corrosie, recyclebaar.

- Nadelen van aluminium: Over het algemeen duurder, niet zo sterk als staal voor sommige structurele toepassingen, kan lastiger zijn om te vormen bij bepaalde plaatstaalpersprocessen.

Andere metalen in autolastige productie

Hoewel staal en aluminium overheersen, spelen andere metalen soms een rol bij de productie van autonderdelen. Roestvrij staal wordt gebruikt vanwege zijn corrosiebestendigheid in uitlaatsystemen en sierprofielen. Koperlegeringen zijn essentieel voor elektrische connectoren en bedrading, dankzij hun hoge geleidbaarheid. Voor elk onderdeel wordt het materiaal gekozen op basis van de unieke eisen — of dat nu sterkte, geleidbaarheid of bestand tegen weersinvloeden is.

Uiteindelijk is de juiste materiaalkeuze bij aut metaalstansen een kwestie van balanceren. Het gaat erom de eigenschappen van elk metaal af te stemmen op de behoeften van het voertuig, zodat elk gestanst onderdeel, van een botsingsbestendig frame tot een lichte motorkap, veiligheid, prestaties en waarde biedt. In de volgende sectie ziet u hoe de wetenschap van gereedschap en matrijzenontwerp deze materiaalkeuzes werkelijkheid laat worden en elk detail van het eindproduct vormgeeft.

De cruciale rol van gereedschap en matrijzenontwerp

De wetenschap achter gereedschap en matrijzenontwerp

Hebt u zich ooit afgevraagd waarom sommige gestanste auto-onderdelen perfect passen, terwijl andere te maken hebben met kwaliteitsproblemen of vroegtijdige slijtage? Het verschil ligt vaak in het ontwerp en de engineering van de automobiel Stansvormen die elk metalen onderdeel vormgeven. Stel u de matrijs voor als een op maat gemaakte vorm: de precisie ervan bepaalt of een spatbord, beugel of paneel voldoet aan de strakke toleranties die nodig zijn voor moderne voertuigen.

Wat maakt dan een goed automobielstempers ? Het begint met ingenieurskundige expertise. De stempels worden ontworpen met behulp van geavanceerde CAD-software, waarbij elke bocht, rand en eigenschap is afgestemd op het specifieke onderdeel. Het doel is ervoor zorgen dat het metaal soepel stroomt, nauwkeurig gevormd wordt en gemakkelijk loskomt - zonder barsten, kreukels of vervorming. Zelfs een klein gebrek in de stempelconstructie kan leiden tot kostbare defecten of productievertragingen.

Materiaalkeuze: Waarom het materiaal van de stempel belangrijk is

Klinkt complex? Dat is het ook. De keuze van materiaal voor een automotieve gietvorm heeft direct invloed op de prestaties en levensduur. De meeste autostempels zijn vervaardigd uit speciale gereedschapstaal - zoals D2 of A2 - die gekozen zijn om hun uitzonderlijke hardheid, slijtvastheid en taaiheid. Deze legeringen bevatten vaak chroom, vanadium en molybdeen om de duurzaamheid te verbeteren en barstvorming tegen te gaan. Voor grotere stempellichamen wordt vaak gietijzer (grijs of buigzaam) gebruikt vanwege de stabiliteit en kostenefficiëntie, terwijl snijranden vaak worden versterkt met carbide inleggen.

- Gereedschapstaal (D2, A2): Hoog gehalte aan hardheid en slijtvastheid voor lange productielopen.

- Gietijzer: Uitstekende trillingsdemping en bewerkbaarheid voor grote gietschijfstructuren.

- Carbide Inzetstukken: Extreme randduurzaamheid voor toepassingen met hoge volume of schuurmiddelen.

De juiste combinatie zorgt ervoor dat gietschijven de enorme krachten van het stansen kunnen weerstaan - cyclus na cyclus - zonder hun vorm of precisie te verliezen.

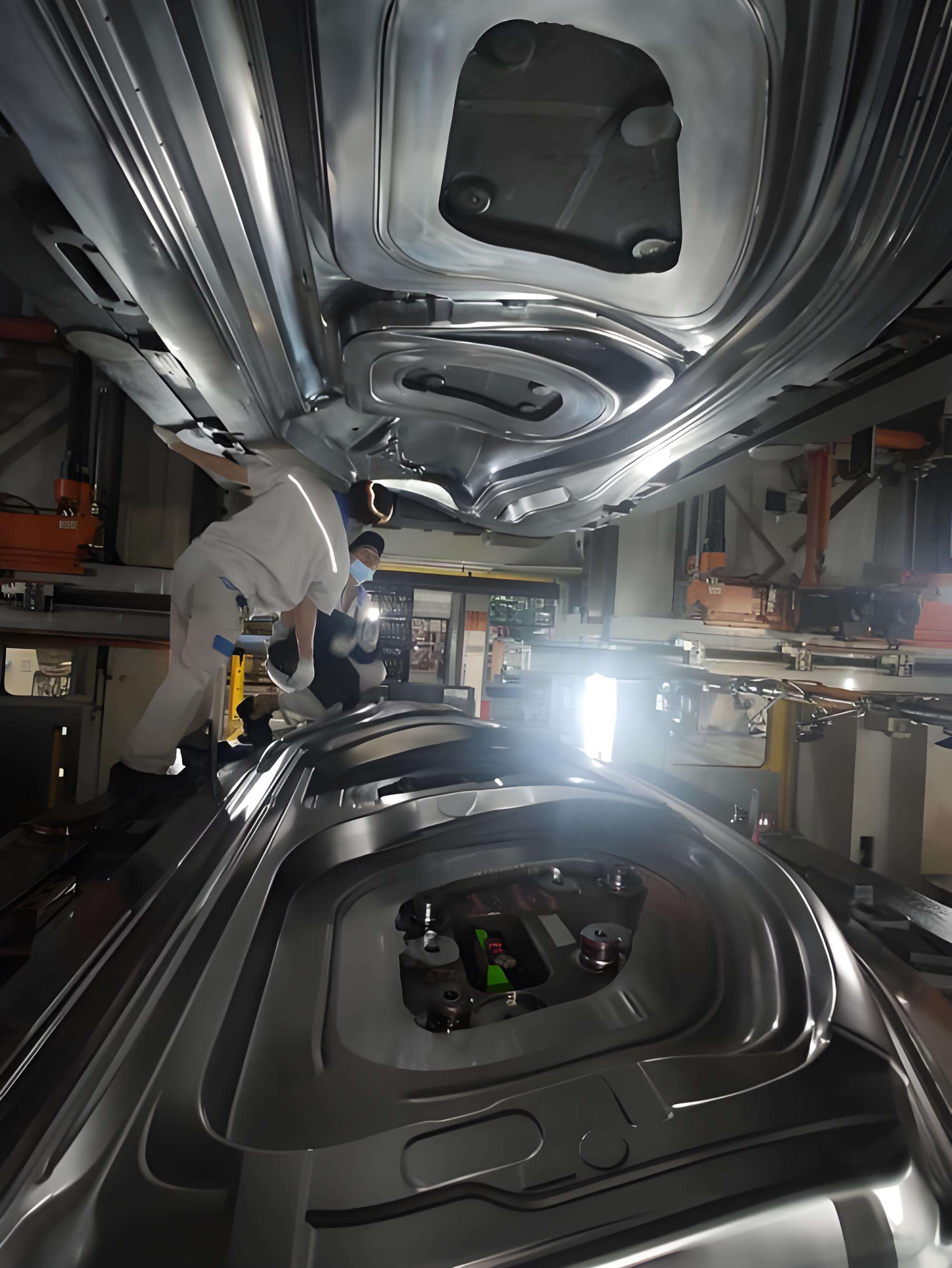

Van prototype-stansen tot massaproductie

Voordat een gietschijf ooit in volledige productie komt, vertrouwen fabrikanten vaak op prototype-stansen om ontwerpen te valideren en problemen vroegtijdig op te vangen. Prototypenmatrijzen - soms zacht gereedschap genoemd - maken snelle, kostenefficiënte productie van kleine series mogelijk voor testen en ontwerp-aanpassingen. Deze fase is cruciaal: zij stelt ingenieurs in staat de gietschijf te verfijnen, toleranties aan te passen en ervoor te zorgen dat de uiteindelijke automobielstempers biedt consistente, hoogwaardige resultaten bij massaproductie.

- Prototypesnede helpen bij het identificeren van mogelijke problemen voordat er geïnvesteerd wordt in dure harde gereedschappen.

- Ze overbruggen de kloof tussen concept en productie, waardoor de time-to-market voor nieuwe modellen wordt verkort.

Zodra het ontwerp is bewezen, wordt hard tooling gebouwd voor productie in grote oplage, zodat elk geslagen onderdeel voldoet aan strikte eisen.

Onderhoud en slijtagebeheer: uw investering beschermen

Stel u voor dat u investeert in een precisie automotieve gietvorm —enkel om te zien dat de prestaties afnemen na enkele duizenden cycli. Daarom zijn onderhoud en slijtagebeheer onmisbaar. Regelmatige inspecties, schoonmaak en tijdige reparaties verlengen de levensduur van zowel prototype- als productiematrijzen, waardoor defecten en kostbare stilstand worden voorkomen. Slijtvaste materialen en oppervlaktebehandelingen (zoals nitreren of chroomplateren) verhogen de levensduur verder, zodat elk geslagen onderdeel consistent blijft — cyclus na cyclus.

Kortom, het succes van het stansen van auto-onderdelen hangt af van de kunst en wetenschap van het ontwerp van gereedschappen en stempels. Van materiaalkeuze tot prototyping en onderhoud, elk detail bepaalt de kwaliteit, efficiëntie en betrouwbaarheid van het eindproduct. Vervolgens gaan we bekijken hoe strikte kwaliteitscontrole-standaarden ervoor zorgen dat elk gestanst onderdeel voldoet aan de verwachtingen van de branche.

Kwaliteitscontrole en precisie-standaarden

Zorgen voor kwaliteit in elk onderdeel

Als je bedenkt hoeveel onderdelen er in een enkel voertuig worden gebruikt, dan kun je je afvragen: hoe zorgen fabrikanten ervoor dat elk component voldoet aan strikte eisen? Het antwoord ligt in een rigoureuze kwaliteitscontrole - een systeem dat goede vervangingsonderdelen scheidt van onderdelen die tekortschieten. In de wereld van stempelen van auto-onderdelen , is kwaliteit niet alleen een modewoord; het is een onmisbare vereiste die veiligheid, prestaties en langetermijnbetrouwbaarheid bepaalt.

In het hart van dit kader ligt het concept van strikte toleranties . Stel je een gensteld frame of chassisonderdeel voor dat slechts een fractie van een millimeter uit z'n maat is. Zelfs zo'n kleine afwijking kan leiden tot montageproblemen, rammelen of, in het ergste geval, veiligheidsrisico's. Daarom wordt elk stadium van het stansproces nauwkeurig gecontroleerd, van de eerste stansslag tot de eindinspectie. Fabrikanten die streven naar prestatie-stansen moeten onderdelen leveren die perfect passen, vlekkeloos functioneren en bestand zijn tegen werkelijke belastingen.

Automotive kwaliteitsnormen begrijpen

Welke eisen moeten dus worden gesteld om telkens weer dit niveau van precisie te bereiken? De industrie vertrouwt op wereldwijd erkende normen en certificeringen, waarvan de belangrijkste IATF 16949 . Deze norm, ontwikkeld door de International Automotive Task Force, is speciaal ontworpen voor automotive-leveranciers en bouwt voort op de basis van ISO 9001. Het vereist dat bedrijven sterke kwaliteitsmanagementsystemen implementeren, gericht op voorkoming van afwijkingen, procesbeheersing en continue verbetering.

Certificering volgens IATF 16949 is meer dan een etiket – het is bewijs dat een fabrikant op consistente wijze geperste mechanische onderdelen kan leveren die voldoen aan de hoogste eisen in de automotive industrie. Het laat ook aan klanten en automakers zien dat de leverancier zich inzet voor kwaliteit, risicobeheersing en voortdurende verbetering. PPAP-manager ).

Een andere pijler van kwaliteitsborging is de Production Part Approval Process (PPAP) . Beschouw PPAP als een uitgebreide checklist die ervoor zorgt dat elk nieuw of gewijzigd onderdeel volledig is gevalideerd voordat de massaproductie begint. Het omvat alles van ontwerpspecificaties en materialen certificering tot procescapaciteitsstudies en inspectie van monsters. Door PPAP toe te passen, kunnen fabrikanten mogelijke problemen in een vroeg stadium detecteren, waardoor gegarandeerd wordt dat alleen onderdelen die aan alle eisen voldoen de productielijn bereiken.

- Inkomende materiaalinspectie: Controleren of de grondstoffen voldoen aan de vereiste specificaties voordat het ponsen begint.

- Tussentijdse controles: Controle van kritieke afmetingen en kenmerken tijdens elke fase van het stansen, om ervoor te zorgen dat nauwe toleranties worden gehandhaafd.

- Eerste Artikel Keuring: Gedetailleerde keuring en documentatie van het eerste onderdeel van een nieuwe persvorm of productieomloop.

- Definitieve Kwaliteitsaudit: Geschiedenisoverzicht van afgewerkte onderdelen voor oppervlakteafwerking, passvorm en functionele prestaties.

- PPAP-indiening: Volledige documentatie en monsteronderdelen aan de klant verstrekken voor goedkeuring vóór de start van de volledige productie.

- Lopende Procesaudits: Regelmatige beoordelingen om ervoor te zorgen dat procesconsistentie, machinecalibratie en operatorstraining op het juiste niveau blijven.

Waarom kwaliteit belangrijk is voor vervangings- en OEM-onderdelen

Heb je ooit ooit gekocht goede aftermarket auto-onderdelen en je afgevraagd waarom sommige merken het steeds beter doen dan andere? Dat komt vaak doordat zij zich richten op deze kwaliteitsnormen. De beste leveranciers — die die de beste kwaliteit bieden op de aftermarket voor auto's — investeren in geavanceerde tests, certificeringen en voortdurende verbetering. Zij begrijpen dat één defecte beugel of slecht gestanste plaat de prestaties en reputatie van een gehele auto negatief kan beïnvloeden.

Bij prestatie-stansen is deze aandacht voor detail nog belangrijker. Toepassingen met hoge belasting — zoals ophangingsbevestigingen of aandrijflijn beugels — vereisen onderdelen die extreme belastingen en moeilijke omstandigheden aankunnen. Daarom gaan marktleiders verder dan de basiseisen, door gebruik te maken van tests in de praktijk, geavanceerde materialen en sterke procescontroles om gestanste mechanische onderdelen te leveren die bestand zijn tegen de zwaarste omstandigheden.

Zoals u kunt zien, is kwaliteitscontrole de hoeksteen van betrouwbare productie van auto-onderdelen. Van mondiale certificeringen tot hands-on inspecties, elke stap is erop gericht ervoor te zorgen dat elk onderdeel – OEM of aftermarket – voldoet aan de hoogste kwaliteitsnormen. Vervolgens gaan we bekijken hoe deze kwaliteitsgerichte genietste onderdelen hun plaats vinden in het moderne voertuig en hoe zij bijdragen aan systemen van carrosseriepanelen tot aandrijving.

Toepassingen van genietste onderdelen in moderne voertuigen

Genietste onderdelen van bumper tot bumper

Als u naar een modern voertuig kijkt, vertrouwt bijna elk systeem op metaalstanswerk voor autocomponenten . Maar waar komen deze genietste onderdelen precies voor en waarom wordt er zo sterk op auto-onderdelenfabrikanten vertrouwd? Laten we het voertuig onderdeel voor onderdeel uitleggen, zodat u kunt zien hoe essentieel autobouw metaalgestanste onderdelen zijn voor zowel structuur als functie.

-

Body-in-White (BIW) panelen

- Deuren, motorkappen, spatborden, daken, kofferdeksels en zijpanelen

- Deze grote panelen geven de auto zijn vorm en vormen de eerste beschermingslijn bij een botsing.

-

Chassis en structuuronderdelen

- Beugels, dwarsbalken, frameprofielen, subframes en bumperversterkingsstaven

- Deze stempeldeelen zijn essentieel voor stabiliteit, absorptie van botsingsenergie en het bevestigen van andere systemen.

-

Aandrijving en motorcompartiment

- Motorenkoppelingen, versnellingsbakbehuizingen, oliebaden, brandstofsproeierbeschermkappen en kabelverbindingen van de accu

- Hier, automotive metalen stanswerk moet bestand zijn tegen hitte, trillingen en mechanische belasting.

-

Ophanging en besturing

- Dempingsarmen, verbindingen, ophangbeugels en sensorklemmen van het stuurwiel

- Deze metaalponsdelen helpen ervoor zorgen dat het rijgedrag soepel verloopt en de stuurbekrachtiging precies is.

-

Interieur- en veiligheidskenmerken

- Zitbaanrails, gordelversluitingen/sloten, instrumentenpaneelkaders en middenconsole

- Gestansde onderdelen combineren veiligheid, comfort en stijl – denk aan stevige gordelbevestigingen of strakke dashboardondersteuningen.

-

Elektriciteit en connectiviteit

- ECU-huizen, batterijpolen, busbars en elektrische connectoren

- Nauwkeurig gestansde connectoren garanderen een betrouwbare stroom- en signaaloverdracht doorheen de auto.

Algemene toepassingen in voertuigsystemen

Waarom fabrikanten van auto-onderdelen kies u voor metaalstansen voor zoveel toepassingen? Het gaat erom consistentie, kosten en flexibiliteit. Automobiele gestampte onderdelen kunnen in grote volumes worden geproduceerd met minimaal afval, terwijl nauwe toleranties voor pasvorm en functie worden gehandhaafd. Of u nu kijkt naar het robuuste frame onder de auto of de gedetailleerde afwerking binnenin de cabine, autobouw metaalgestanste onderdelen zijn overal.

Stel u voor dat u een auto samenstelt zonder gestanste beugels, carrosseriedelen of connectoren – het zou bijna onmogelijk zijn om dezelfde kwaliteit of efficiëntie te behalen. Daarom investeren vooraanstaande auto-onderdelenfabrikanten en automobiele gestampte onderdelen leveranciers in geavanceerde stansprocessen om te voldoen aan de veranderende eisen van moderne voertuigen. Naarmate de industrie zich richt op lichtere en complexere ontwerpen, neemt het belang van metaalstanswerk voor autocomponenten alleen maar toe.

Vervolgens gaan we bekijken hoe deze gestanste onderdelen zich aanpassen aan nieuwe trends – zoals elektrificatie en verlichting – om de toekomst van de auto-industrie vorm te geven.

Toekomstige trends in autostansen voor 2025

Stansen voor de volgende generatie auto's

Hebt u zich ooit afgevraagd hoe de transitie naar elektrische voertuigen (EV's) en de drang naar lichtere, efficiëntere auto's de wereld van autonderdelenstansering verandert? Als u door een verkooplocatie wandelt of scrolt door de nieuwste voertuiglanceringen, zult u merken dat moderne auto's er anders uitzien en presteren dan modellen van slechts een paar jaar geleden. Deze transformatie is geen toeval – het wordt gedreven door nieuwe eisen op het gebied van brandstofefficiëntie, duurzaamheid en geavanceerde technologie, die allemaal de markt voor automotive stamped component market (Data Insights Market ).

Lightweighting is één van de gloeiendste aftermarket trends in de auto-industrie. Autofabrikanten en aftermarket car manufacturers gelijk zijn op zoek naar manieren om het voertuiggewicht te verminderen zonder af te zien van sterkte of veiligheid. Waarom? Lichtere voertuigen gebruiken minder energie, wat betekent beter brandstofverbruik voor benzineauto's en een groter bereik voor elektrische voertuigen. Autocomponenten die via persmethoden worden vervaardigd, spelen hierin een centrale rol, aangezien fabrikanten steeds vaker grijpen naar geavanceerde materialen en innovatieve persmethoden om dunne, maar sterke onderdelen te produceren.

- Geavanceerd hoogsterk staal en aluminium: Deze materialen zijn tegenwoordig standaard in automotive metal pressings en bieden de benodigde sterkte voor botsingsveiligheid tegen een fractie van het gewicht.

- Complexe vormen: Moderne persmachines kunnen complexe vormen vormgeven die vroeger onmogelijk waren, waardoor lichtere maar toch robuuste structuuronderdelen mogelijk worden.

De impact van elektrische voertuigen en gewichtsreductie

Stel u voor hoe het interieur van een elektrisch voertuig eruitziet. In plaats van een grote motor vindt u er de behuizing voor de batterij, de behuizing voor de elektromotor en gespecialiseerde koelsystemen, die allemaal gepreciseerd geproduceerde metalen onderdelen vereisen. De opkomst van elektrische voertuigen zorgt voor een toename in vraag naar op maat gemaakte automotive metal pressings ontworpen om te passen bij deze nieuwe toepassingen. Maar het gaat niet alleen om nieuwe vormen; het gaat ook om het voldoen aan strikte eisen voor sterkte, thermische beheersing en elektrische isolatie.

Fabrikanten passen hun stansprocessen aan om deze uitdagingen het hoofd te kunnen bieden. Zo bieden bijvoorbeeld servopersen met hoge tonnage de controle en kracht die nodig zijn om dikke, meervoudige batterijdeksels of complexe motordelen met nauwe toleranties te vormgeven. Automatisering en kwaliteitssystemen op basis van kunstmatige intelligentie worden ook steeds gebruikelijker, om zo te garanderen dat elk gestanst onderdeel voldoet aan de hoge eisen van de EV-markt.

- Batterijbehuizingen: Vragen sterke, lichte en nauwkeurig afgedichte metalen stanswerk om de gevoelige cellen te beschermen en warmte te beheren.

- Motorgehuzen: Vragen complexe vormen en hoge precisie om een stille en efficiënte werking te garanderen.

- Lichtgewicht structuren: Elke gram die wordt bespaard op chassis, ophanging en carrosseriepanelen draagt bij aan grotere efficiëntie en prestaties.

Wat is de toekomst van de markt voor gestanste auto-onderdelen?

Vooruitkijkend is de automotive stamped component market gezet voor voortgezette groei, aangezien OEM's en aftermarket car manufacturers worstelen om aan de evoluerende eisen van consumenten en regelgevers te voldoen. Verwacht nog meer investeringen in automatisering, robotica en digitale kwaliteitscontrole, aangezien trends in de auto-aftermarket aandringen op slimme, veilige en duurzame voertuigen ( Spherische Inzichten ).

Kortom, de toekomst van het autodeeltenstansen draait allemaal om aanpasbaarheid. Of het nu gaat om het tegemoetkomen van de uitdagingen van elektrificatie, verlichting of nieuwe veiligheidsnormen, producenten die innovatie omarmen wat betreft materialen, uitrusting en procesbeheersing zullen de weg wijzen. Naarmate we vooruitgang boeken, zal het kiezen van de juiste stanspartner belangrijker zijn dan ooit — een onderwerp dat we als volgende zullen bespreken, terwijl u overweegt hoe u een leverancier kiest die kan blijven meegaan met deze snelle veranderingen.

Kiezen van uw precisie-stanspartner

Hoe u de juiste stanspartner kiest

Wanneer u de opdracht krijgt om gensteunde onderdelen te leveren voor uw volgende automobielproject, zijn de inzet hoog. Een enkele fout bij de selectie van een leverancier kan leiden tot gemiste deadlines, kwaliteitsproblemen of kostbare terugroepacties. Hoe zorgt u er dus voor dat uw partner voor stempelen van auto-onderdelen betrouwbaarheid en innovatie levert? Stel u voor dat u een shortlist vergelijkt van onderdelenproducenten voor auto's —de juiste vragen kunnen het verschil maken.

Belangrijke factoren voor leveranciersselectie

Klinkt complex? Dat hoeft niet. Vooroplopende automobiel stampbedrijven delen verschillende kritieke kenmerken die hen onderscheiden in een overvolle markt. Hier is een praktische checklist om uw besluitvormingsproces te leiden:

- IATF 16949 Certificering: Deze wereldwijd erkende norm is een must voor automobieleveranciers. Het bewijst dat het kwaliteitsmanagementsysteem van een bedrijf voldoet aan de strengste eisen van de industrie—uw risico vermindert en een consistente onderdelenkwaliteit waarborgt.

- In eigen huis gereedschapscapaciteiten: Zoek naar fabrikanten van auto-onderdelen die hun eigen gietvormen en gereedschappen ontwerpen en bouwen. Eigen bevoegdheden betekenen snellere oplevering, betere procescontrole en de flexibiliteit om snel te reageren op ontwerpveranderingen of productieuitdagingen.

- Materiaal expertise: Kan uw leverancier vertrouwd werken met zowel hoogwaardige staalsoorten (AHSS) als aluminium? Kennis van materialen is essentieel voor moderne voertuigen, vooral omdat verlichting en elektrificatie de vraag aanzwengelen naar op maat gemaakte oplossingen voor autmetaalponsen.

- Bewezen staat van dienst: Vraag naar eerdere projecten, klantreferenties en ervaring met complexe samenstellingen. De beste fabrikanten van auto-onderdelen na de verkoop hebben een bewezen staat van dienst bij het voldoen aan strenge specificaties voor mondiale autofabrikanten.

- Geïntegreerde productiediensten: Een partner met full-service kan uw toeleveringsketen vereenvoudigen — door ponsen, CNC-bewerking, lassen en montage onder één dak te combineren. Deze integratie leidt vaak tot betere coördinatie, kortere levertijden en minder kwaliteitsproblemen.

Waarom deze criteria belangrijk zijn

Kiezen uit automobiel metaal stampbedrijven gaat niet alleen om de prijs - het gaat om het minimaliseren van risico's en het toekomstbestendig maken van uw project. Een partner met eigenstooling kan bijvoorbeeld snel inspelen op kleine designaanpassingen, terwijl uitgebreide materiaalkennis ervoor zorgt dat uw onderdelen precies functioneren zoals bedoeld, of het nu gaat om lichtgewicht aluminium of extra sterke AHSS. Bedrijven die investeren in kwaliteitscertificeringen en digitale productiesystemen leveren ook vaker consistente resultaten op, en voldoen zo aan de hoge eisen van zowel OEM's als die die kwalitatief hoogwaardige onderdelen voor de aftermarket leveren .

Shaoyi Metal Technology Co., Ltd.: Een voorbeeldige partner

Als u op zoek bent naar een leverancier die aan alle eisen voldoet, Shaoyi Metal Technology Co., Ltd. valt op tussen de rest op aangepaste autometalstanswerk aanbieders. Als een toonaangevend geïntegreerd bedrijf op het gebied van precisie metalen auto-onderdelen in China, combineert Shaoyi IATF 16949-certificering, eigenstempelgereedschap en engineering, en bewezen expertise met aluminium, staal en speciale legeringen. Hun end-to-end aanpak - van design for manufacturability (DFM) analyse tot massaproductie - heeft het vertrouwen gewonnen van mondiale autofabrikanten.

Wat Shaoyi onderscheidt van andere automobiel stampbedrijven is hun toewijding aan digitale efficiëntie en kwaliteit. Met moderne MES-systemen voor transparante productie, snel prototypen voor designvalidatie en een stevige staat van dienst bij OEM's en grote namen op het gebied van auto-onderdelen na de verkoop, zijn zij het voorbeeld van wat beste fabrikanten van auto-onderdelen na de verkoop moet bieden: betrouwbaarheid, flexibiliteit en technische diepgang.

"Het kiezen van een partner voor het ponsen van onderdelen draait niet alleen om het voldoen aan de huidige behoeften - het draait om het leggen van een basis voor toekomstige innovatie en groei.\"

Bij het beoordelen van potentiële partners, gebruik deze checklist om de mogelijkheden en kwalificaties met elkaar te vergelijken. De juiste keuze helpt u niet alleen om veelvoorkomende valkuilen in de auto-onderdelen-dieptrek te vermijden, maar zorgt er ook voor dat uw bedrijf goed gepositioneerd is voor succes naarmate de automobielindustrie zich ontwikkelt.

Veelgestelde vragen over auto-onderdelen-dieptrek

1. Wat is auto-onderdelen-dieptrek en waarom is dit belangrijk in de auto-industrie?

Auto-onderdelen-dieptrek is een proces dat platte metalen platen omvormt tot precieze auto-onderdelen met behulp van krachtige perssen en stempels. Het is essentieel omdat het productie in grote volumes mogelijk maakt van consistente en duurzame onderdelen zoals carrosseriepanelen, beugels en motoraanhoudingen, die de basis vormen van moderne voertuigproductie.

2. Welke materialen worden veel gebruikt in de metalen dieptrek voor auto-onderdelen?

De meest gebruikte materialen zijn verschillende soorten staal, waaronder hoogwaardige staalsoorten (AHSS), en aluminiumlegeringen. Staal biedt sterkte en kostenefficiëntie voor structurele onderdelen, terwijl aluminium het voordeel van lichtgewicht biedt voor brandstofefficiëntie. Fabrikanten kunnen ook roestvrij staal of koperlegeringen gebruiken voor gespecialiseerde toepassingen.

3. Hoe zorgen fabrikanten ervoor dat de kwaliteit van gestanste auto-onderdelen wordt gewaarborgd?

De kwaliteit wordt gewaarborgd door strikte normen zoals IATF 16949-certificering, PPAP-validatie en grondige inspecties in elk stadium. Topleveranciers gebruiken geavanceerde testmethoden, tussentijdse controles en voortdurende audits om te garanderen dat elk gestanste onderdeel voldoet aan nauwkeurige toleranties en prestatie-eisen.

4. Wat zijn de belangrijkste stansprocessen die worden gebruikt voor auto-onderdelen?

Automobielefabrikanten gebruiken progressieve gietvormstansprocessen voor kleine onderdelen in grote volumes, transfergietvormstansen voor grotere of complexere vormen en dieptrekkende processen voor onderdelen met aanzienlijke diepte. Elk proces wordt geselecteerd op basis van de geometrie, het volume en de toepassingsvereisten van het onderdeel.

5. Hoe kies ik de juiste partner voor het stansen van auto-onderdelen?

Zoek een leverancier met IATF 16949-certificering, eigen gietvormmogelijkheden, bewezen expertise met meerdere materialen en een sterke staat van dienst bij wereldwijde merken. Bedrijven zoals Shaoyi Metal Technology Co., Ltd. bieden geïntegreerde diensten, digitale efficiëntie en robuuste kwaliteitssystemen, waardoor het risico wordt verminderd en betrouwbare, kwalitatief hoogwaardige onderdelen worden gegarandeerd.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —