Waarom gesmede wielen duur zijn: De verborgen kosten die niemand onthult

Begrijpen wat gesmede velgen anders maakt

Je hebt onderzoek gedaan, de perfecte velgdesign gevonden en dan – oeps – slaat het prijskaartje op je als een goederentrein. Vier cijfers per velg? Soms zelfs vijf? Als je je ooit hebt afgevraagd waarom gesmede velgen zo'n hoge prijs opleveren, ben je niet alleen. Deze prijsschok zorgt ervoor dat talloze enthousiastelingen naar antwoorden zoeken en zich afvragen of deze velgen echt de investering waard zijn of gewoon te duur geprijsde autoluxes.

De vraag van $5.000 die elke enthousiasteling stelt

Het is zo: wanneer je een set gegoten velgen van $1.500 vergelijkt met volledig gesmede velgen van $8.000 of meer, wil je natuurlijk begrijpen wat die enorme prijskloof rechtvaardigt. Het antwoord ligt niet verborgen in marketingtrucs of willekeurige opslagen – het zit in fundamentele verschillen in de manier waarop deze velgen worden gemaakt.

Dus, wat is een gesmede velg precies? In tegenstelling tot gegoten velgen, waarbij gesmolten aluminium eenvoudig in mallen wordt gegoten en afkoelt, beginnen gesmede velgen hun leven als een massief blok aluminium van luchtvaartkwaliteit. Dit is trouwens niet zomaar aluminium. Fabrikanten gebruiken doorgaans 6061-T6 Aluminium —hetzelfde materiaal dat wordt vertrouwd in militaire toepassingen, luchtvaarttechniek en Formule 1-racen. De aanduiding "T6" verwijst naar een specifiek warmtebehandelingsproces dat bestaat uit oplossingswarmtebehandeling en gecontroleerd verouderen, waardoor de vloeisterkte en hardheid van de legering sterk worden verbeterd.

Van ruw aluminium naar rollende kunst

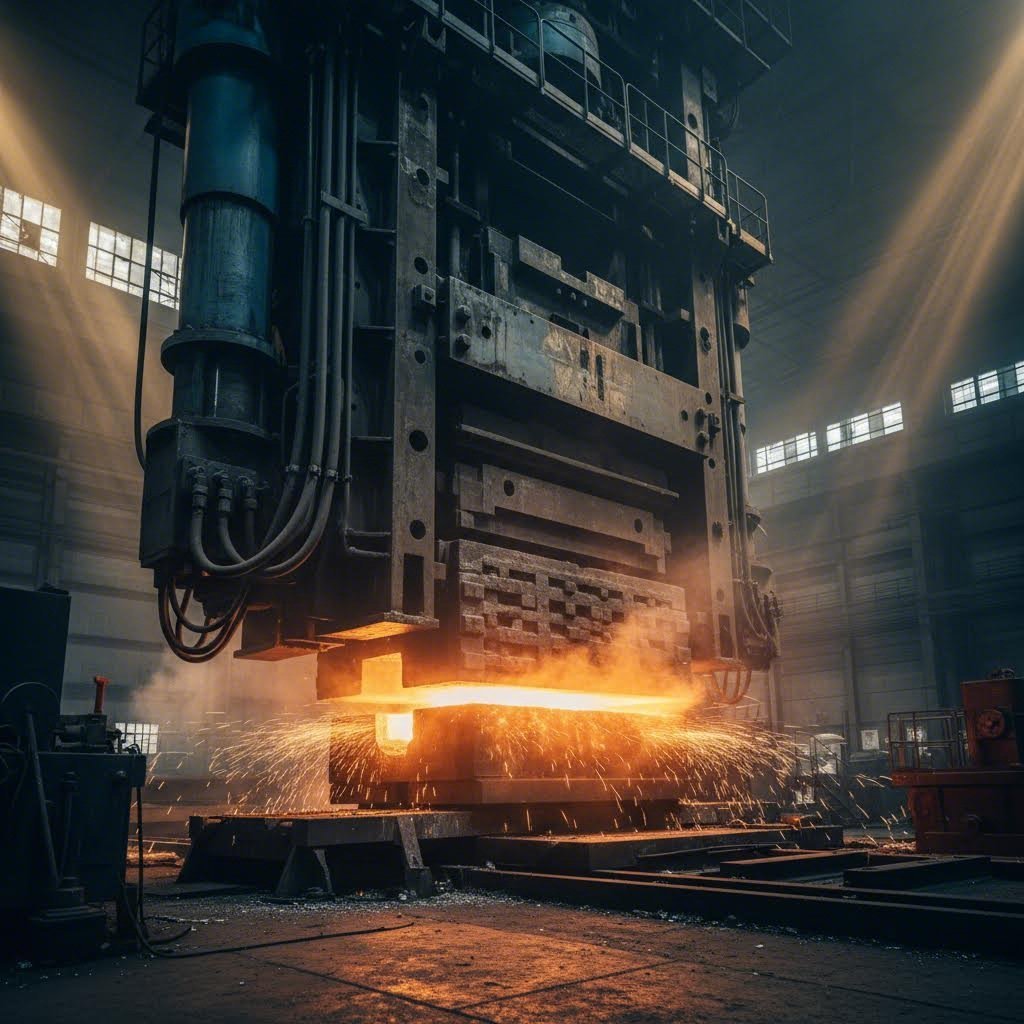

Om te begrijpen wat gesmede velgen zijn, moet je de fundamentele transformatie begrijpen die tijdens het productieproces plaatsvindt. Dat massieve aluminiumbillet wordt verhit tot extreme temperaturen—dichtbij, maar zonder het smeltpunt te bereiken—en vervolgens onderworpen aan enorme hydraulische druk. We hebben het over 8.000 tot 10.000 ton kracht die dat metaal comprimeren en vormgeven tot een velg.

Op moleculair niveau behoudt het smeedproces de continuïteit van de korrelstructuur van het metaal, wat resulteert in een aanzienlijk sterkere eindproduct. Gesmede wielen daarentegen hebben hun oorspronkelijke moleculaire structuur verstoord wanneer het aluminium wordt gesmolten en opnieuw gevormd.

Dit onderscheid is uitermate belangrijk. Wanneer u zich afvraagt wat gesmede wielen in praktische termen betekenen, ligt het antwoord in die korrelstructuur. Smeden richt het interne korrelpatroon van het aluminium uit, waardoor de microscopisch kleine luchtporiën (porositeit) die cast wielen teisteren, worden geëlimineerd. Het resultaat? Gesmede wielen zijn ongeveer drie keer sterker dan gegoten alternatieven en ongeveer 25% lichter.

Waar zijn gesmede wielen toe in staat wat gegoten wielen niet zijn? Superieure slagvastheid, betere laadcapaciteit en de mogelijkheid om na schade gerepareerd te worden die minderwaardige wielen zou vernietigen. Dit zijn geen kleine prestatieaanpassingen — het zijn fundamentele structurele voordelen die direct invloed hebben op hoe uw voertuig accelereert, remt en manoeuvreert.

In deze gids nemen we elk kostenaspect onder de loep dat bijdraagt aan de prijs van gesmede wielen. Van de miljoenen kostende smeedpersen en gekwalificeerde CNC-operateurs tot de grondstofkosten en certificatie-eisen, u ontdekt dat de prijs van de duurste velgen op de markt werkelijke productiecomplexiteit weerspiegelt, en niet opgeblazen winstmarges. Aan het einde weet u precies waar uw geld naar toe gaat — en of deze investering zinvol is voor uw specifieke rijbehoeften.

Het productieproces dat een premieprijs rechtvaardigt

Heb je je ooit afgevraagd wat er eigenlijk achter de schermen gebeurt om een blok ruw aluminium te transformeren tot een precisie gesmeed velg? De productie is veel complexer dan de meeste enthousiastelingen denken — en het begrijpen van dit proces laat precies zien waarom deze velgen een hogere prijskaartje hebben.

De betekenis van gesmede velgen gaat veel verder dan een eenvoudig label. Het staat voor een meerstadiaproductiereis die gespecialiseerde apparatuur, vakbekwaam personeel en zorgvuldige kwaliteitscontrole bij elke stap vereist. Laten we stap voor stap bekijken wat er gebeurt tijdens het smeden van velgen, van begin tot eind.

De 10.000-Ton Pers Achter Elke Velg

Het proces begint met het selecteren van de billet — het kiezen van het juiste blok luchtvaartkwaliteit 6061-T6 aluminium. Dit is geen willekeurige keuze uit het magazijn. Ingenieurs beoordelen de chemische samenstelling van elke billet en zorgen ervoor dat deze voldoet aan strikte specificaties voor magnesium- en siliciumgehalte, die de uiteindelijke sterkte-eigenschappen bepalen.

Vervolgens volgt de verwarmingsfase. De aluminium billet wordt opgewarmd tot temperaturen tussen 750°F en 900°F — heet genoeg om buigzaam te worden maar nog steeds vast. Dit nauwkeurige temperatuurbereik is cruciaal. Te koud, en het metaal zal niet goed stromen onder druk. Te heet, en u loopt het risico de structurele integriteit van het aluminium aangetast.

Hier wordt het intens. De verhitte billet komt terecht in een hydraulische smeedpers die in staat is druk uit te oefenen van 8.000 tot 10.000 ton. Stel u het gewicht van ongeveer 5.000 auto’s voor dat op één enkel punt wordt geconcentreerd. Deze enorme kracht comprimeert het aluminium tot een ruwe wielvorm, bekend als een smeedstuk-blank, waarbij de interne structuur van het materiaal fundamenteel wordt herschikt.

Maar de smeedbillet is verre van klaar. Gesmede velgen vereisen uitgebreide CNC-bewerking om hun uiteindelijke afmetingen te bereiken. Door computer gestuurde snijgereedschappen vormen de spaken, boren de boutpatronen en bewerken de velgnaaf tot exacte specificaties—vaak binnen toleranties van slechts 0,025 mm. Deze bewerkingsfase kan per velg al meerdere uren duren.

De laatste fasen omvatten oppervlaktebehandelingen: warmtebehandeling om de hardheid te optimaliseren, stralen om de vermoeiingsweerstand te verbeteren, en afwerkingsprocessen zoals poedercoaten, polijsten of anodiseren. Elke stap voegt tijd, arbeid en kosten toe aan het eindproduct.

Waarom korrelstructuur alles bepaalt

De echte magie van volledig gesmede velgen vindt plaats op moleculair niveau. Wanneer die enorme pers de aluminium billet comprimeert, richt hij de korrelstructuur van het metaal in een continue, ononderbroken patroon. Denk hierbij aan houtnerf—gerichte vezels zijn veel sterker dan willekeurig georiënteerde.

Deze korreluitlijning elimineert porositeit — die microscopische luchtpockets en holtes die onvermijdelijk ontstaan bij het gieten van gesmolten metaal in mallen. Volgens De metallurgische analyse van India Forging bevatten gegoten aluminiumonderdelen vaak insluitingen en gebreken die de structuur verzwakken, terwijl gesmede onderdelen een consistente korrelstructuur behouden.

Het praktische resultaat? Een ééndelig gesmeed wiel kan 25-30% lichter zijn dan een vergelijkbaar gegoten wiel, terwijl het gelijke of grotere sterkte behoudt. Dit is geen marketingpraat — het is fundamentele metallurgische wetenschap. De geperste, uitgelijnde korrelstructuur van een gesmeed velg zorgt voor superieure moleculaire dichtheid die weerstand biedt tegen barsten, buigen en vermoeiingsbreuk.

Daarnaast, ASM Tuning meldt dat samengeperste gesmede wielen tot wel 4-5 kg per hoek kunnen besparen ten opzichte van gegoten alternatieven. Deze gewichtsreductie heeft gevolgen voor elk aspect van de rijdynamiek, van acceleratie en remmen tot reactie bij het nemen van bochten.

| Fabricage-aspect | Gegoten wielen | Gegoten wielen |

|---|---|---|

| Vorm van grondstof | Massief aluminiumbillet | Gesmolten aluminium |

| Primaire proces | 8.000-10.000 ton hydraulische druk | In matrijs gegoten en gekoeld |

| Secundaire bewerking | Uitgebreide CNC-bewerking (2-4 uur) | Afwikkelen en basisbewerking |

| Uitrustingsinvestering | Meer dan miljoenen dollars kostende smeedpersen | Standaard gieterijapparatuur |

| Productietijd per velg | minimaal 4-8 uur | 30 minuten tot 2 uur |

| Korrelstructuur | Uitgelijnd en continu | Willekeurig met mogelijke porositeit |

| Typische gewichtsvergelijking | 25-30% lichter | Referentiegewicht |

| Sterkte-eigenschappen | Superieure vermoeiingsweerstand en taaiheid | Gevoelig voor barsten onder spanning |

Wanneer u deze productievergelijking bekijkt, wordt het prijsverschil begrijpelijk. Elk gesmeed velg vertegenwoordigt uren machine-tijd op apparatuur die miljoenen kost, bediend door gekwalificeerde technici die een hoog loon ontvangen. Gietwielen daarentegen kunnen snel massaproductie ondergaan met relatief goedkope gieterijapparatuur.

Maar apparatuur en tijd geven slechts een deel van het verhaal weer. De echte kostenfactoren strekken zich uit tot grondstoffen, kwaliteitscontrole, onderzoek en ontwikkeling, en certificatie-eisen — factoren die we hierna in detail zullen analyseren.

Analyse van de werkelijke kostencomponenten

U hebt de productiecomplexiteit gezien. U begrijpt de metallurgische voordelen. Maar waar gaat uw geld precies naar toe wanneer u gesmede aluminium velgen koopt? Het prijsraadsel heeft meer stukjes dan de meeste kopers beseffen — en het begrijpen van elk onderdeel verklaart waarom zelfs de goedkoopste opties van gerenommeerde merken op het gebied van gesmede velgen nog steeds een flinke prijskaart dragen.

Laten we de sluier oplichten over elke dollar die wordt geïnvesteerd in het maken van deze precisiecomponenten.

Waar uw geld daadwerkelijk naartoe gaat

De kostenstructuur van gesmede lichtmetalen velgen verschilt fundamenteel van massaproductiemodellen. Terwijl fabrikanten van gegoten velgen hun kosten kunnen spreiden over honderdduizenden eenheden, produceren fabrikanten van gesmede velgen in veel lagere volumes — waardoor vaste kosten over minder producten moeten worden verdeeld.

Hieronder vindt u een uitgebreide analyse van de kostenposten die de uiteindelijke prijs bepalen:

- Kosten grondstoffen: Luchtvaartkwaliteit 6061-T6 aluminium heeft een aanzienlijke prijspremie ten opzichte van standaard gietlegeringen zoals A356. Volgens Het productieanalyseverslag van IMARC Group is voor de productie van één 12 kg zwaar lichtmetalen velg ongeveer 12,6 kg aluminium nodig—rekening houdend met materiaalverlies tijdens het bewerken. Voor gesmede vrachtwagenvelgen en prestatietoepassingen die grotere diameters vereisen, neemt het materiaalverbruik evenredig toe. Marktvolatiliteit voegt een extra laag complexiteit toe; de mondiale aluminiummarkten hebben te maken gehad met significante schommelingen, en ook de aluminiummarkten kennen vergelijkbare fluctuaties die rechtstreeks invloed hebben op productiekosten.

- Uitrustinginvesteringen: Hydraulische smeedpersen die in staat zijn om een druk van 8.000-10.000 ton te leveren, vormen investeringen van meerdere miljoenen dollars. In tegenstelling tot gietsmachines, die relatief betaalbaar kunnen worden aangeschaft, is er bij smeedinfrastructuur sprake van een enorme initiële investering. CNC-bewerkingscentra, warmtebehandelovens en afwerkapparatuur voegen nog eens miljoenen toe aan de kosten van de installatie. Deze kapitaalkosten moeten worden afgeschreven over de productieloopjes — en bij lagere volumes draagt elk wiel een zwaardere last van die apparatuurkosten.

- Arbeidsuren: Ervaringrijke CNC-machineoperators, kwaliteitsinspecteurs en afwerktechnici vragen hoge lonen. De kostenanalyse van Frigate voor smeden identificeert arbeid als een belangrijke kostenfactor, waarbij gespecialiseerde smeedoperaties getraind personeel vereisen voor machinebediening, procesbegeleiding en kwaliteitsverificatie. In regio's met een hogere levensduur stijgen deze arbeidskosten nog verder. In tegenstelling tot geautomatiseerde gietsystemen die minimaal menselijk toezicht vereisen, vergen smeedoperaties voortdurend deskundig toezicht.

- O&O- en engineeringkosten: Elk nieuw velgontwerp vereist uitgebreid engineeringwerk voordat de productie begint. CAD-modellering, spanningsanalyse, prototypeontwikkeling en ontwerpvalidering nemen allemaal veel engineeringuren in beslag. Geavanceerde CAD/CAM-systemen en geavanceerde simulaties helpen slijtage van gereedschappen te voorspellen en ontwerpen te optimaliseren, maar deze technologie vereist voortdurende investeringen en gespecialiseerde expertise.

- Gereedschap en instelling: Aangepaste matrijzen en mallen worden specifiek vervaardigd voor elk velgontwerp. Volgens de analyse van Frigate kunnen gereedschapskosten een aanzienlijk deel uitmaken van de totale prijs, met name bij kleinere productieruns. Complexe spaakpatronen en ingewikkelde ontwerpen vereisen geavanceerdere gereedschappen die langer in de ontwikkeling duren en duurder zijn om te produceren. Als het gereedschap tijdens de productie slijt of beschadigd raakt, leiden de vervangingskosten tot een hogere eindprijs.

- Certificerings- en testkosten: Het voldoen aan veiligheidsnormen zoals JWL (Japan Light Alloy Wheel), VIA (Vehicle Inspection Association) of TÜV-certificering vereist strenge testprocedures. Radiale vermoegingstests, controle op slagvastheid, balancering van de velgen en inspecties op luchtlekkage moeten worden uitgevoerd—vaak op elke individuele velg. Deze kwaliteitscontrole-infrastructuur vereist gespecialiseerde apparatuur, opgeleid personeel en voortdurende operationele kosten.

De verborgen kosten achter elke spaak

Naast de voor de hand liggende productiekosten zorgen diverse verborgen factoren ervoor dat de prijzen van gesmede velgen stilletjes oplopen, waar kopers zelden rekening mee houden.

Materiaalverspilling vormt een aanzienlijke verborgen kostenpost. Wanneer CNC-machines ingewikkelde spakenontwerpen in smeedbouwstenen frezen, wordt een aanzienlijke hoeveelheid aluminium verwijderd—en hoewel afval kan worden gerecycled, draagt dit nog steeds bij aan de totale productiekosten. Analyses uit de industrie bevestigen dat de scrapratio's afhankelijk van de ontwerpcomplexiteit hoger kunnen uitvallen dan aanvankelijk verwacht, wat leidt tot onnauwkeurige kostenschattingen als dit niet correct wordt meegewogen.

De economie van productievolume zorgt voor een andere prijdruk. Wanneer je nieuwsgierig bent naar de kosten van Forgiato-wielen of je afvraagt hoeveel Forgiato-velgen kosten, bedenk dan dat topmerken veel minder exemplaren produceren dan massaproducten. Een fabriek die gegoten wielen maakt, kan jaarlijks 200.000 stuks produceren, waardoor vaste kosten over zeer grote aantallen worden gespreid. Fabrikanten van gesmede wielen produceren vaak slechts een fractie van dat aantal, wat betekent dat elke wiel een relatief groter deel van de overheadkosten moet dragen.

Denk aan de prijsniveaus van Corleone-gesmede wielen of vergelijkbare kleine producenten — hun aanpak met weinig volumes en hoge mate van personalisatie betekent dat elke vaste kostenpost wordt verdeeld over minder exemplaren. Gereedschap dat bijvoorbeeld $50.000 kost om te ontwikkelen, wordt verspreid over zo'n 500 wielen in plaats van 50.000, wat neerkomt op $100 per wiel in plaats van $1.

Kwaliteitscontrole voegt een extra laag toe. Terwijl sommige fabrikanten kosten besparen, voeren gerenommeerde merken van gesmede wielen op elk individueel wiel dat hun fabriek verlaat röntgeninspectie, dimensionele verificatie en belastingtests uit. Deze strenge controle voorkomt dat defecte onderdelen bij klanten terechtkomen, maar brengt aanzienlijke kosten per stuk met zich mee die massaproductiewielen gewoonweg niet hebben.

Het begrijpen van deze kostencomponenten helpt om uit te leggen waarom de prijsstelling van gesmede wielen niet willekeurig is — het weerspiegelt echte productiecomplexiteit en kwaliteitsinvesteringen. Maar de constructiemethode en mate van personalisatie spelen ook cruciale rollen in de uiteindelijke prijs, factoren die we hierna zullen onderzoeken.

Constructiemethoden en personalisatiefactoren

Nu u de basiskostonderdelen kent, wordt het pas echt interessant. Niet alle gesmede velgen zijn gelijk — en de gekozen constructiemethode heeft een grote invloed op zowel de prijs als de prestatiekenmerken. Of u nu op zoek bent naar gesmede velgen voor trucks of lichte racevelgen, het begrijpen van deze drie verschillende constructiebenaderingen helpt u om betere aankoopbeslissingen te nemen.

Eéndelige, tweedelige en driedelige velgen uitgelegd

Bij het zoeken naar gesmede velgen voor trucks of prestatietoepassingen komt u drie fundamentele constructietypes tegen. Elk biedt unieke voordelen — en elk houdt andere kostenimplicaties in.

Monoblock (ééndelige) gesmede velgen: Deze echte gesmede velgen vormen het toppunt qua sterkte-gewichtsverhouding. Fabrikanten frezen de gehele velg uit één blok gesmeed aluminium, waardoor een onderbrekingsvrije structuur ontstaat zonder verbindingen, lassen of bouten. Volgens De technische analyse van FlexiForge , monoblok gesmede velgen leveren de hoogste structurele integriteit omdat de korrelstructuur continu door de gehele velg loopt.

Waarom vraagt deze constructiemethode de hoogste prijzen? Materiaalverspilling. Wanneer CNC-machines ingewikkelde spakenontwerpen uit die massieve blok vreten, wordt een aanzienlijke hoeveelheid aluminium verwijderd en weggegooid. Complexe ontwerpen met diepe concaafprofielen of ingewikkelde spakenpatronen kunnen 40-50% van het oorspronkelijke gewicht van de billet verspillen. Dat weggegooide aluminium vertegenwoordigt echte kosten die worden meegerekend in uw eindprijs.

Tweedelige gesmede velgen: Deze constructie scheidt het centrum (voorkant en spaken) van de buitenste huls. De twee onderdelen worden ofwel aan elkaar gelast of verbonden met behulp van bouten van hoge weerstand. Vivid Racing merkt op dat tweedelig gesmede velgen een overtuigend middenweg bieden — meer ontwerpflexibiliteit tegen gematigde kosten in vergelijking met monoblok opties.

De schoonheid van een tweedelige constructie ligt in de aanpassingsmogelijkheden. Fabrikanten kunnen verschillende velgbreedtes combineren met hetzelfde centrumontwerp, waardoor er variërende offset- en backspacingopties worden geboden zonder geheel nieuwe wielen te hoeven ontwikkelen. Als u de velg beschadigt op een kuil, kunt u mogelijk alleen dat onderdeel vervangen in plaats van het hele wiel — een aanzienlijk voordeel voor dagelijks gebruikte voertuigen.

Tweedelige gesmede wielen: Maximale aanpassing gecombineerd met complexe montage. Driedelige wielen splitsen de binnenste velg, buitenste velg en het centrum in afzonderlijke onderdelen die worden verbonden door middel van precisie bevestigingsmaterialen. Deze constructie stelt fabrikanten in staat om bijna elke denkbare combinatie van breedte en offset te creëren, waardoor ze populair zijn voor showcars en custombouwsels die ongebruikelijke passingen vereisen.

Echter, complexiteit voegt kosten toe. Montage vereist precisieapparatuur, zorgvuldige aanhaalmomenten en extra kwaliteitscontrolestappen. Brancheanalyse bevestigt dat drie-delige wielen doorgaans twee tot drie keer zo duur zijn als vergelijkbare eendelige opties — en ze zijn iets zwaarder vanwege de extra bevestigingsmaterialen die de onderdelen verbinden.

Voor off-road en 4x4-toepassingen domineert doorgaans monoblokconstructie vanwege de superieure slagvastheid en structurele integriteit. Off-roadomgevingen stellen wielen bloot aan extreme belasting — en de continue korrelstructuur van een eendelige smeedconstructie voldoet beter aan deze eisen dan meerdelige alternatieven.

| KENNISPAL | Monoblok (een stuk) | Twee stukken | Drie stukken |

|---|---|---|---|

| Constructie | Enkelvoudig gesmeed billet | Gesmeed centrum + aparte velg | Centrum + binnenste velg + buitenste velg |

| Sterkte | Hoogst — continue korrelstroming | Hoog — gelaste of geschroefde verbindingen | Goed — meerdere verbindingspunten |

| Gewicht | Lichtste optie | Iets zwaarder dan monoblok | Zwaarst vanwege de hardware |

| Customisatie | Beperkte offset/breedte-opties | Matige flexibiliteit | Maximaal—bijna elke breedte/offset |

| Herstelbaarheid | Volledige wielvervanging bij beschadiging | Ring kan apart worden vervangen | Afzonderlijke onderdelen vervangbaar |

| Relatieve prijs | $$$ (hoogste materiaalverspilling) | $$ (matig) | $$$$ (complexe montage-arbeid) |

| Beste gebruiksgevallen | Circuit, prestaties, off-road | Straatprestaties, dagelijks gebruik | Showcars, custom bouwsels |

Hoe aanpassingen de kosten vermenigvuldigen

Naast de bouwmethode voegen aanpassingsmogelijkheden extra kostenlagen toe die veel kopers onderschatten. Wanneer u uw perfecte set wielen ontwerpt, heeft elk persoonlijk tintje een prijskaartje.

Aangepaste kleuren en afwerkingen: Standaard poedercoating voegt een redelijke kost toe, maar speciale afwerkingen worden snel duurder. Geborstelde oppervlakken, met de hand gepolijste velgenranden, meerkleurencombinaties en aangepaste kleuraanpassing aan de lakcode van uw voertuig vereisen allemaal extra arbeidstijd en gespecialiseerde materialen. Splux Wheels biedt meer dan 100 poedercoatingafwerkingen —en elke optie bovenop basiskleuren verhoogt de productiecomplexiteit.

Gravure en personalisatie: Het met een laser graveren van uw naam, logo of aangepaste afbeeldingen op het wielvlak vereist extra machine- en insteltijd. Hoewel de kosten per stuk bescheiden lijken, voegen ze verwerkingsstappen toe die de doorlooptijd verlengen en ruimte creëren voor kwaliteitscontroleproblemen.

Middenkapjes en bevestigingsmaterialen: Aangepaste centrale doppen met het logo van uw voertuig, gekleurde boutmaterialen of speciale ventielaftakkingen lijken misschien kleine toevoegingen. Maar elk aangepast onderdeel vereist inkoop, voorraadbeheer en assemblagecoördinatie — allemaal kostenposten die de overhead verhogen.

Unieke specificaties: Het aanvragen van niet-standaard maten, ongebruikelijke boutpatronen of aangepaste offsets vereist vaak de ontwikkeling van nieuwe gereedschappen. Als uw specificaties niet overeenkomen met bestaande productieloppen, moeten fabrikanten specifieke gereedschappen maken of bestaande mallen aanpassen — kosten die rechtstreeks bij u terechtkomen.

De levertijden nemen evenredig toe met de complexiteit van de aanpassing. Een standaard monoblock velg uit voorraad kan binnen enkele dagen worden verzonden. Volledig aangepaste drie-delige velgen met speciale afwerkingen en gravures? Reken op 8 tot 12 weken of langer, aangezien fabrikanten uw unieke specificaties in de productieplanning moeten opnemen.

Het begrijpen van deze constructie- en aanpassingsfactoren helpt om prijsverschillen tussen ogenschijnlijk vergelijkbare wielen te verklaren. Maar geografie speelt een even belangrijke rol bij het bepalen van wat u uiteindelijk zult betalen — een factor die we hierna zullen onderzoeken.

Productielocatie en kwaliteitsnormen

U kent de kostencomponenten en constructiemethoden — maar hier is een factor die de prijzen sterk beïnvloedt, terwijl daar zelden openlijk over wordt gesproken: waar uw gesmede wielen daadwerkelijk worden vervaardigd. De productielocatie heeft invloed op alles, van arbeidskosten en striktheid van kwaliteitscontrole tot levertijden en de uiteindelijke verkoopprijs. Het begrijpen van deze geografische dimensie helpt u om te beoordelen of een hogere prijs werkelijk duidt op echte kwaliteitsverschillen of simpelweg op opgeblazen overheadkosten.

De invloed van geografie op uw wiel prijs

De wereldwijde gesmede velgenindustrie is voornamelijk geconcentreerd in drie regio's: Noord-Amerika (voornamelijk de Verenigde Staten), Europa (met Duitsland aan de leiding) en Azië (China en Japan). Elke regio kent verschillende kostenstructuren en productiefilosofieën die rechtstreeks invloed hebben op wat u bij de kassa moet betalen.

Amerikaanse gesmede velgen: In de VS gemaakte gesmede velgen hebben een premieprijzen om verschillende onderling verbonden redenen. Volgens Forgelite's sectoranalyse rekenen gespecialiseerde operators en machinewerkplaatsen in de VS $100-$200 per uur, tegenover ongeveer $15-$20 per uur in China. Aangezien het maken van een set gesmede velgen een halve dag tot meerdere dagen kan duren, zorgt dat alleen al voor enorme prijsverschillen. Merken zoals American Force gesmede velgen gebruiken deze 'Made in USA'-positionering om hogere prijzen te rechtvaardigen, vaak uitkomend op $15.000-$20.000 of meer voor een complete set.

Japanse en Duitse productie: Gesmede wielen van Rays Engineering en Duitse fabrikanten zoals BBS vertegenwoordigen een andere prijsklasse van premiumproducten. Deze regio's combineren hoge arbeidskosten met tientallen jaren ervaring in de motorsport en uitstekende engineering. JDM-gesmede wielen van bedrijven zoals Rays, Enkei en Work Wheels kennen prijsopslagen die zijn gebaseerd op bewezen prestaties—letterlijk. Wanneer Formule 1-ploegen en professionele raceklassen uw wielen kiezen, verleent die erkenning een marktpremie.

Chinese productie: Chinees gesmede wielen worden meestal verkocht tegen 40-70% van vergelijkbare in de VS vervaardigde alternatieven. Industriegegevens bevestigen dit prijsverschil is voornamelijk te wijten aan verschillen in arbeidskosten, en niet aan inherente inferieure kwaliteit. De markt voor gesmede wielen uit China omvat echter een enorm kwaliteitsspectrum—van twijfelachtige budgetopties tot wereldklasse productiefaciliteiten die voldoen aan de strengste internationale normen.

De cruciale inzicht hier is niet dat één regio automatisch superieure producten oplevert. Integendeel, de productielocatie bepaalt basis kostenstructuren die invloed hebben op de minimale haalbare prijsstelling. Een Chinese fabrikant die werkt met premium apparatuur en strikte kwaliteitscontrole zal nog steeds onder Amerikaanse prijzen uitkomen — maar niet zo sterk als een bedrijf dat hoeken afsnijdt, verouderde apparatuur gebruikt en minimale inspectieprotocollen hanteert.

Certificeringen die onderscheid maken tussen premium en namaak

Hoe onderscheidt u legitieme kwaliteit van marketingclaims bij het beoordelen van gesmede wielen uit verschillende regio's? Certificeringen bieden objectieve verificatie dat fabrikanten voldoen aan internationaal erkende normen.

Volgens de certificeringsgids van FlexiForge zouden gerenommeerde fabrikanten van gesmede wielen over meerdere relevante certificeringen moeten beschikken:

- ISO 9001: De fundamentele kwaliteitsmanagementstandaard die aantoont dat processen consistent zijn van ontwerp tot en met eindinspectie. Deze certificering bewijst dat een bedrijf gestructureerde kwaliteitscontrole toepast in plaats van ad-hoc-procedures.

- JWL en JWL-T: Japanse normen voor lichtmetalen velgen, die bevestigen dat velgen voldoen aan veiligheids- en kwaliteitseisen. Hoewel deze normen uit Japan afkomstig zijn, worden ze wereldwijd breed geaccepteerd als basisindicatoren voor kwaliteit.

- VIA-certificering: Testen door de Vehicle Inspection Association bieden onafhankelijke derdepartijverificatie dat velgen voldoen aan JWL-normen — wat extra zekerheid biedt bovenop zelfrapportage door de fabrikant.

- TÜV certificering: Bijzonder belangrijk voor de Europese markten, duidt TÜV-certificering aan dat producten strenge Duitse veiligheids- en kwaliteitstestprotocollen hebben doorstaan.

- IATF 16949:2016: Deze specifieke certificering voor de automobielindustrie beslaat het gehele productieproces en is essentieel voor fabrikanten die leveren aan grote autofabrikanten. Het richt zich op continue verbetering en voorkoming van gebreken—precies wat u wilt bij veiligheidskritieke onderdelen zoals wielen.

De IATF 16949-certificering verdient bijzondere aandacht. Dit is geen eenvoudige formaliteit—het vereist uitgebreide kwaliteitsmanagementsystemen, gedocumenteerde processen en regelmatige audits door derden. Fabrikanten met deze certificering hebben aanzienlijk geïnvesteerd in een kwaliteitsinfrastructuur die direct ten goede komt aan eindklanten.

Enkele Aziatische fabrikanten hebben kwaliteitspariteit bereikt met hun westerse tegenhangers juist dankzij deze certificeringsaanpak. Bedrijven zoals Shaoyi (Ningbo) Metal Technology demonstreert hoe precisie warmversmeedbewerkingen voldoen aan wereldwijde automotivenormen via IATF 16949-certificering en strenge kwaliteitscontroleprotocollen. Hun voorbeeld laat zien dat geografische locatie minder belangrijk is dan productiediscipline en investeringen in kwaliteit.

Kwaliteitscontroledifferentiatie die u niet kunt zien: Hoogwaardige fabrikanten onderscheiden zich door testprotocollen die budgetoperaties volledig overslaan. Röntgentechnologie stelt fabrikanten in staat om interne gebreken—porositeit, insluitingen en structurele zwakke punten—te detecteren die onzichtbaar zijn voor visuele inspectie. Na röntgenscherming ondergaan velgen warmtebehandeling en mechanische bewerking, voordat ze dynamische balansinspectie, luchtdichtheidstesten en dimensionele verificatie ondergaan.

Volgens de kwaliteitsnormen van Forgelite moeten hun wielen voldoen aan runout-specificaties van 0,02"/0,5 mm of minder—strenger dan de Noord-Amerikaanse industrienorm van 0,03"/0,75 mm. Wielen die niet aan de specificaties voldoen, worden volledig opnieuw gemaakt in plaats van verzonden met bekende gebreken. Dit niveau van controle voegt kosten toe, maar voorkomt trilproblemen, veiligheidsrisico's en klantproblemen die budgetalternatieven vaak kenmerken.

Fabrikanten van premiumproducten voeren ook onafhankelijke kwaliteitscontroles uit in plaats van uitsluitend te vertrouwen op fabriekskwaliteitscontrole. Sommige bedrijven houden eigen personeel aanwezig in productiefaciliteiten om specifiek eindcontroles uit te voeren voor verzending. Deze dubbele controle ontdekt problemen die anders bij klanten terechtkomen—maar de extra arbeid en infrastructuur verhogen de uiteindelijke prijs.

Logistiek en nabijheid van havens: Waar wielen worden geproduceerd, heeft invloed op niet alleen de productiekosten, maar ook op de levertijd en verzendkosten. Fabrikanten die zich in de buurt van grote zeehavens bevinden, genieten van aanzienlijke logistieke voordelen. De nabijheid van Shaoyi tot de haven van Ningbo verlaagt bijvoorbeeld de kosten voor binnenlandse vervoer en stelt snellere containerlading mogelijk voor internationale zendingen. Deze efficiënties resulteren in kortere doorlooptijden en lagere verzendkosten per eenheid in vergelijking met fabrieken die ver verwijderd zijn van haveninfrastructuur.

Voor kopers die gesmede wielen uit China importeren, is de nabijheid van een haven van groot belang. Ningbo behoort tot een van de drukste containerhavens ter wereld en biedt regelmatige vaart naar vrijwel elk belangrijk marktgebied. Deze verbinding betekent kortere transitetijden en voorspelbaardere leveringschema's — aspecten die belangrijk zijn wanneer klanten wekenlang wachten op bestelde maatwerkwielen.

De geografische vergelijking komt uiteindelijk hierop neer: locatie bepaalt de basis kosten, maar investeringen in certificering en kwaliteitscontrole bepalen de daadwerkelijke waarde. Een gecertificeerde Chinese fabrikant met strenge inspectieprotocollen kan gelijkwaardige of betere kwaliteit leveren dan een ongecertificeerde binnenlandse producent—tegen aanzienlijk lagere kosten. De slimme koper beoordeelt certificeringen, testprocedures en de reputatie van de fabrikant, in plaats van aannames te doen op basis van het land van herkomst.

Het begrijpen van deze productie- en kwaliteitsfactoren legt de basis voor de meest praktische vraag: hoe verhouden gesmede wielen zich in werkelijke prestaties en waarde tot gegoten en flow-gevormde alternatieven?

Gesmeed versus Gegoten en Flow-gevormde Alternatieven

U kent de productiecomplexiteit en kostenstructuur achter gesmede wielen. Maar hier is de vraag die uiteindelijk het belangrijkst is: zijn gesmede wielen het echt waard in vergelijking met gegoten en flow-formed alternatieven? Het antwoord hangt af van wat u belangrijk vindt — en het begrijpen van de praktijkprestatieverschillen helpt u om daar met vertrouwen een keuze over te maken.

Bij de vergelijking tussen lichtmetalen en gesmede wielen gaat het verschil veel verder dan marketingclaims. Wat is het verschil tussen gesmede en lichtmetalen wielen in praktische termen? Gegoten lichtmetalen wielen vormen het instapniveau — betaalbaar, breed verkrijgbaar, maar beperkt in prestatievermogen. Flow-formed wielen nemen een middenpositie in, met enkele voordelen van smeden tegen matige prijzen. Volledig gesmede wielen staan aan de top, met meetbare voordelen die serieuze bestuurders daadwerkelijk voelen achter het stuur.

Prestatieverbetering die u werkelijk kunt voelen

Zijn gesmede velgen lichter? Absoluut — en dat gewichtsverschil vertaalt zich direct in tastbare prestatieverbeteringen. Volgens Velgen Wheels' prestatieanalyse leidt het verminderen van ongeveerde massa tot een reeks voordelen die bijna elk aspect van de rijdynamiek beïnvloeden.

Dit levert die gewichtsreductie daadwerkelijk op:

- Snellere acceleratie: Lichtere velgen verlagen de rotatiemassa, wat betekent dat uw motor minder energie nodig heeft om de wielen aan het draaien te krijgen. Dit zorgt voor snellere reactietijden en een efficiënter gebruik van het beschikbare vermogen — met name merkbaar bij het optrekken vanuit stilstand of bij inhalen op de snelweg.

- Verbeterd remmen: Uw remmen hoeven minder hard te werken om een lichtere rotatiemassa af te remmen. Sectoronderzoek bevestigt dat verminderde traagheidsmoment ervoor zorgt dat voertuigen sneller en nauwkeuriger tot stilstand komen. Minder warmteopbouw in het remsysteem verlengt bovendien de levensduur van remonderdelen.

- Scherpere wegligging: Met minder massa aan elk wiel reageert uw ophanging effectiever op oneffenheden in de weg en op stuurinvoer. Het voertuig voelt wendbaarder en meer verbonden met het wegdek. Deze verbetering wordt vooral duidelijk op kronkelende wegen of tijdens sportief rijden.

- Verbeterde Ophangingreactie: Het verminderen van ongeveerde massa zorgt ervoor dat schokdempers en veren de wielbeweging nauwkeuriger kunnen beheersen. Het resultaat is een betere bandcontact met het wegdek, meer grip en een comfortabelere rijkwaliteit op oneffen wegen.

- Betere Brandstofefficiëntie: Wanneer uw motor minder hard hoeft te werken om de wielen te laten draaien, neemt het brandstofverbruik evenredig af. Hoewel de besparing per tank gering lijkt, loopt dit over tijd aanzienlijk op — met name voor chauffeurs met veel kilometerstand.

Dit zijn geen theoretische voordelen — de prestatievoordelen van gesmede wielen zijn zichtbaar op ronddetijdmetingen, acceleratietests en remafstandsmetingen. Daarom gebruiken motorsportteams uitsluitend gesmede wielen, ondanks de hogere kosten. In competitieve omgevingen, waar elk fractie van een seconde telt, rechtvaardigt het prestatievoordeel de investering zonder twijfel.

| Metrisch | Gegoten wielen | Flow-gewalste wielen | Gegoten wielen |

|---|---|---|---|

| Typisch gewicht (18" wiel) | 17-20 lbs | 20-24 lbs | 24-30 lbs |

| Relatieve sterkte | Hoogste | Matig-hoog | Basislijn |

| Impactbestendigheid | Uitstekend — buigt alvorens te breken | Goed | Slecht — gevoelig voor barsten |

| Prijsklasse per wiel | $900-$2,000+ | $300-$600 | $100-$300 |

| Herstelbaarheid | Vaak repareerbaar na beschadiging | Beperkte reparatiemogelijkheden | Meestal niet repareerbaar |

| Geschiktheid voor Motorsport | Verkozen keuze | Acceptabel voor amateurwedstrijden | Niet aanbevolen |

Wanneer u zich afvraagt wat beter is, gegoten of gesmede velgen, overweeg dan uw daadwerkelijke gebruik. Volgens Modern Muscle Wheels blijven gegoten velgen het meest betaalbare upgradealternatief — prijzen beginnen rond de $100-$300 per velg, waardoor ze toegankelijk zijn voor budgetbewuste liefhebbers. Flow-gevormde velgen vullen de kloof, met een hybride productieproces dat aluminium uitrekt en comprimeert om een sterkte te bereiken die in de buurt komt van gesmede velgen, tegen ongeveer $300-$600 per velg. Gesmede velgen kosten $900-$2.000 of meer per velg, waarbij premiummerken zoals RAYS Engineering prijzen halen van $232-$782 en Vossen varieert van $1.996 tot $4.996 voor een set.

Het Waardebehoudvoordeel Dat Niemand Noemt

Hier is een factor die concurrenten zelden bespreken: gesmede velgen behouden hun waarde opmerkelijk goed op de tweedehandsmarkt. Dit voordeel bij doorverkoop is gebaseerd op twee onderling verbonden factoren — duurzaamheid en begeerlijkheid.

Duurzaamheid voorop. Wanneer een gegoten velg hard genoeg tegen een kuil botst om schade aan te richten, barst deze meestal. Afgelopen — de velg gaat de prullenbak in. Gesmede velgen verwerken dezelfde klap anders. Door hun gealigneerde korrelstructuur en superieure ductiliteit buigen ze eerder dan dat ze barsten. Een gebogen gesmede velg kan vaak worden rechtgetrokken door een ervaren reparatiebedrijf, waardoor hij weer in gebruik genomen kan worden in plaats van op de stortplaats te belanden.

Industrie-analyse bevestigt dat gesmede velgen van premiummerken zoals RAYS uitstekende restwaarde behouden vanwege de hoge vraag en reputatie op het gebied van kwaliteit. Kopers op de tweedehandsmarkt weten dat ze velgen kopen met nog een aanzienlijke levensduur — iets wat veel minder zeker is bij gebruikte gegoten alternatieven, die mogelijk onzichtbare spanningsbreuken hebben opgelopen door eerdere inslagen.

De wenselijkheid versterkt dit effect. Gesmede velgen van erkende fabrikanten dragen een merkprestige met zich die verder gaat dan louter functionaliteit. Een set gebruikte RAYS TE37s of BBS LMs vraagt hoge herverkoopprijzen, precies omdat kopers deze producten herkennen als bewezen performers. De merkreputatie, de motorsportachtergrond en de consistente kwaliteit zorgen voor een vraag die jaren na aankoop blijft bestaan.

Deze restwaarde verandert de kostenverhouding fundamenteel. Als je gesmede velgen vergelijkt met gelegeerde velgen op basis van alleen de aankoopprijs, lijken gesmede opties duur. Maar wanneer je rekening houdt met de restwaarde die je terugverdient bij verkoop, wordt het effectieve eigendomskostenverschil aanzienlijk kleiner. Je kunt wel €4.000 meer uitgeven aan gesmede velgen—maar verdient €2.500 meer terug wanneer je ze jaren later verkoopt. Dat nettoverschil van €1.500 koopt echte prestatieverbeteringen en superieure duurzaamheid tijdens de hele periode dat je ze in bezit hebt.

Het begrijpen van de prestatievoordelen, duurzaamheidsvoordelen en de dynamiek van restwaarde helpt om de prijsstelling van gesmede velgen in de juiste context te plaatsen. Maar het merkimago en de marktpositie voegen nog een extra laag toe aan de prijsvergelijking — factoren die we hierna zullen onderzoeken.

Merkpremie en marktpositie

U hebt de productiekosten, constructiemethoden en geografische factoren gezien die de prijsvorming van gesmede velgen beïnvloeden. Maar hier is nog een extra laag die aanzienlijk invloed heeft op wat u bij de kassa moet betalen: het merkreputatie en de marketinginfrastructuur erachter. Wanneer u zich afvraagt hoeveel Forgiatos kosten of Forgiato-prijzen vergelijkt met minder bekende alternatieven, betaalt u niet alleen voor aluminium en bewerking — u betaalt ook voor decennia van merkopbouw, associaties met beroemdheden en klantenservice-infrastructuur.

De merktoeslag uitgelegd

Premium velgenmerken zoals Forgiato, Vossen en BBS hebben hun status niet van de ene op de andere dag bereikt. Hun huidige marktpositie weerspiegelt jarenlange strategische investeringen die zijn verwerkt in elke velg die ze verkopen.

Volgens Industrie-analyse van Wheels Doctor , heeft Vossen een sterke reputatie opgebouwd onder auto-enthousiasten, tuners en bezitters van luxe voertuigen via doordachte merkpositionering. Deze reputatie draagt direct bij aan de prijsstelling, maar vereiste ook aanzienlijke investeringen om te creëren en in stand te houden.

Denk na over wat nodig is om een premium velgenmerk op te bouwen:

- Betrokkenheid bij motorsport: BBS-wielen zijn te zien op Formule 1-auto's, NASCAR-voertuigen en professionele raceseries wereldwijd. Deze zichtbaarheid is niet gratis—sponsoringdeals, technische partnerschappen en racetechnologie-ontwikkelingsprogramma's vereisen aanzienlijke doorlopende investeringen. Wanneer raceteams uw wielen kiezen en kampioenschappen winnen, levert die erkenning een marktpremie op. Maar het verwerven van die positie kost miljoenen aan ontwikkeling, testen en partnerkosten.

- Celebrity-endorsements en sociale media: Merken zoals Rucci Forged krijgen zichtbaarheid via het bouwen van celebrity-voertuigen die op sociale mediaplatforms worden getoond. Merken zoals Forgiato verschijnen regelmatig op prominente builds voor muzikanten, atleten en influencers. Deze associaties ontstaan niet vanzelf—ze vereisen relatiebeheer, productgiften en soms directe vergoeding. De marketingwaarde vertaalt zich in merkherkenning, maar de kosten worden doorberekend in de verkoopprijzen.

- Showcarprogramma's: Prestigieuze fabrikanten investeren zwaar in het bouwen van showvoertuigen die autobeurzen afreizen, waarbij ze aandacht genereren en ontwerpmogelijkheden demonstreren. Deze voertuigen tonen wat mogelijk is met hun wielen, maar vormen puur marketingbedrag — voertuigen die nooit directe opbrengst genereren, maar wel een ideaalbeeld creëren dat de verkoop stimuleert.

- Contentproductie: Professionele fotografie, videoproductie, websiteontwikkeling en social media management vereisen toegewijde teams en doorlopende budgetten. Wanneer Vellano-wielen of Amani-wielen verschijnen in prachtige lifestylebeelden, heeft die content geld gekost om te maken. Merken die een consistente visuele aanwezigheid behouden, investeren zwaar in content die hun premiumpositie ondersteunt.

Deze marketinginvesteringen creëren echte waarde — merkherkenning, kwaliteitsborging via reputatie en een aspirerende uitstraling die de eigenervaring versterkt. Maar ze voegen kosten toe die worden doorberekend in de uiteindelijke prijs. Wanneer je een set Forgiato-wielen vergelijkt met minder bekende alternatieven, representeert een deel van het prijsverschil marketinginfrastructuur in plaats van fabricageverschillen.

Waar je voor betaalt buiten het metaal

Naast marketing en merkopbouw handhaven premium wielproducenten dure infrastructuur die hun marktpositie ondersteunt. Deze operationele kosten worden zelden besproken, maar hebben een aanzienlijke impact op de verkoopprijzen.

- Dealer netwerken en distributie: Gevestigde merken verkopen via erkende dealer netwerken in plaats van rechtstreeks aan consumenten. Elke dealer in de keten heeft een marge nodig — meestal een opslag van 20-40% tussen groothandel- en detailhandelsprijzen. Een velg die $600 kost om te fabriceren, wordt mogelijk geleverd tegen $900 en verkocht voor $1.200 of meer. Deze distributiestructuur biedt lokale expertise en installatieondersteuning, maar voegt aanzienlijke kosten toe tussen fabriek en consument.

- Garantieprogramma's: Premiummerken bieden doorgaans uitgebreide garanties die dekking bieden voor fabricagefouten, duurzaamheid van de afwerking en soms zelfs bescherming bij verkeersschade. Volgens branche-analyse beschikken Vossen en vergelijkbare fabrikanten over een garantie-infrastructuur die bestaat uit het afhandelen van claims, vervangingsvoorraad en klantenservicepersoneel. Deze programma's bieden echte waarde — maar de kosten worden gedistribueerd over alle velgverkopen, in plaats van alleen in rekening gebracht te worden bij klanten die een claim indienen.

- Klantenservice-infrastructuur: Wanneer u een fabrikant van premium velgen belt met vragen over passingen, afwerkingsopties of de status van uw bestelling, wordt u doorverbonden met opgeleid personeel in professionele faciliteiten. Het onderhouden van klantenservice-teams, technische supportspecialisten en verkooptechnici brengt voortdurende loonkosten met zich mee. Budgetmerken beperken deze kosten vaak via geautomatiseerde systemen of callcenters in het buitenland — maar premiummerken investeren in servicekwaliteit die aansluit bij hun productpositionering.

- Kwaliteitsborging en testen: Zoals opgemerkt in Vossen's kwaliteitsdocumentatie , premiumfabrikanten voeren uitgebreide tests uit die verder gaan dan de sectorstandaarden — verificatie van slagvastheid, vermoeiingstests en beoordeling van duurzaamheid van de afwerking. Het onderhouden van testfaciliteiten, kalibratie van apparatuur en kwaliteitscontrolepersoneel brengt overheadkosten met zich mee die budgetfabrikanten ontwijken. U betaalt voor de zekerheid dat elke velg voldoet aan consistente normen, niet alleen voor de productiekosten van uw specifieke set.

- Investering in onderzoek en ontwerp: Premiummerken brengen regelmatig nieuwe ontwerpen uit, waardoor hun catalogi actueel blijven en zij het designleiderschap behouden. Elk nieuw velgontwerp vereist engineeringtijd, prototypeontwikkeling, testvalidatie en investeringen in gereedschappen. Volgens bronnen uit de industrie investeert Vossen forse bedragen in geavanceerde technologieën en moderne CAD/CAM-systemen om het designleiderschap te behouden. Deze R&D-kosten worden afgeschreven over productielooptijden — wat bijdraagt aan de prijs per velg.

Dit is de realiteit: minder bekende merken kunnen soms vergelijkbare productiekwaliteit aanbieden tegen aanzienlijk lagere prijzen, precies omdat zij deze overheadcategorieën vermijden. Een velg die volgens identieke specificaties op vergelijkbare apparatuur wordt geproduceerd, kost minder wanneer er geen marketingkosten, dealermarges en uitgebreide klantenservice-infrastructuur aan verbonden zijn.

Dit betekent niet dat premiummerken te duur zijn of dat budgetalternatieven hun kwaliteit evenaren. Integendeel, het prijsverschil weerspiegelt werkelijk verschillende bedrijfsmodellen. Premiummerken investeren in reputatie, service en klantbeleving — allemaal aspecten die echte waarde hebben. Budgetmerken beperken hun overhead om op prijs te concurreren — wat mogelijk ten koste gaat van consistentie, ondersteuning en gemoedsrust.

Het begrijpen van deze dynamiek helpt u om te beoordelen waarvoor u eigenlijk betaalt. Als merkherkenning, dealerondersteuning en uitgebreide garantie belangrijk zijn voor uw aankoopbeslissing, dan biedt een hogere prijs daadwerkelijk waarde. Als u er geen probleem in ziet om zelfstandig onderzoek te doen, rechtstreeks te kopen en beperkte garantiedekking te accepteren, dan kunnen minder bekende fabrikanten equivalente wielen aanbieden tegen aanzienlijke besparingen.

De vraag is niet of de merkpremie gerechtvaardigd is—maar of die premie waarde oplevert die specifiek voor u belangrijk is. Wat ons brengt bij de laatste overweging: bepalen of gesmede velgen financieel gezien verstandig zijn in uw specifieke situatie en rijbehoeften.

Nemen van de juiste investeringsbeslissing

U hebt de productiecomplexiteit, kostenverdeling en prestatiegegevens doorgenomen. Nu komt de vraag die daadwerkelijk telt: moet u gesmede velgen kopen? Het eerlijke antwoord is geen eenvoudig ja of nee—het hangt volledig af van hoe u ze gaat gebruiken, wat u rijdt, en wat u echt waardeert. Laten we door de marketingflarden heen snijden en beoordelen wanneer gesmede velgen werkelijke waarde bieden versus wanneer goedkopere alternatieven financieel meer zin maken.

Wanneer gesmede velgen financieel zinvol zijn

Bepaalde rijeisen en eigendomssituaties maken de hogere prijs van gesmede velgen echt de moeite waard. Als een van deze beschrijvingen op uw situatie van toepassing is, zal de investering waarschijnlijk rendement opleveren.

Circuitliefhebbers en prestatiegerichte rijders: Als u uw voertuig regelmatig belast tijdens circuitdagen, autocross-evenementen of snelle ritjes door kronkelende bergpassen, dan bieden gesmede velgen meetbare voordelen die u daadwerkelijk zult merken. Volgens De analyse van Performance Plus Tire vereist competitief racen de veiligheid, sterkte en gewichtsbesparing die alleen gesmede velgen kunnen bieden. De verminderde ongeveerde massa zorgt direct voor kortere rondetijden, kortere remafstanden en scherpere besturing. Raceteams kiezen vrijwel uitsluitend voor gesmede velgen — niet omdat ze rijk zijn, maar omdat prestaties belangrijker zijn dan kostenbesparingen op het circuit.

Eigenaren van hoogwaardige voertuigen: Wanneer u een voertuig rijdt dat meer dan $70.000 waard is — zoals een Porsche, BMW M-model of vergelijkbaar prestatievoertuig — worden gesmede velgen verhoudingsgewijs logisch. Zoals ThreePiece.us opmerkt , een redelijke richtlijn stelt dat wielen ongeveer 10% van de aankoopprijs van uw voertuig zouden moeten vertegenwoordigen. Het uitgeven van $5.000-$8.000 aan wielen voor een sportwagen met een cijfer in de prijs heeft passende proportionaliteit. Bovendien hebben deze voertuigen vaak behoorlijke OEM-wielen—het kiezen voor gegoten alternatieven kan zelfs een downgrade betekenen ten opzichte van de fabrieksmatige uitrusting.

Lange-termijn bezitsplannen: Als u een auto bouwt die u lang wilt houden—een voertuig dat u tien jaar of langer zult bezitten—verschuift de vergelijking van de totale eigendomskosten gunstig naar gesmede wielen. Hun superieure duurzaamheid betekent dat ze waarschijnlijk meerdere sets goedkopere alternatieven zullen overleven. Het herstelvoordeel versterkt dit voordeel; wanneer u onvermijdelijk die kuil raakt, kan een gebogen gesmeed wiel vaak rechtgetrokken worden in plaats van vervangen. Over een periode van tien jaar kan één set hoogwaardige gesmede wielen minder kosten dan het doorlopen van twee of drie sets gegoten alternatieven die onder spanning barsten.

Gewichtsgevoelige opbouwen: Bouwt u een lichtgewicht racewagen, een autocrosswapen of een speciale hillclimber? Elk pond telt. Gesmede wielen bieden de beste prestatie-gewichtsverhouding die beschikbaar is. Wanneer uw bouwfilosofie gericht is op minimaal gewicht, staat de gewichtsbesparing van 25-30% ten opzichte van gegoten alternatieven precies gelijk met uw doelen.

Eerlijke beoordeling voor verschillende soorten bestuurders

Niet elke bestuurder heeft gesmede wielen nodig — en begrijpen wanneer goedkopere alternatieven praktischer zijn, helpt u om te voorkomen dat u te veel uitgeeft aan functies die u nooit zult gebruiken.

Dagelijkse pendelaars en wegbestuurders: Hier is de ongemakkelijke waarheid: als uw voertuig voornamelijk gebruik wordt in stop-and-go-verkeer, voor boodschappen doen en op de snelweg rijdt, zult u waarschijnlijk geen voordeel merken van gesmede velgen. Volgens branche-analyse zal het overgrote deel van de bestuurders niet voldoende prestatieverbetering ervaren om de hogere kosten te rechtvaardigen. Giet- of flow-formed velgen bieden voldoende prestaties voor dagelijks rijden tegen een fractie van de prijs. Het geld dat u bespaart, kunt u beter besteden aan upgrades die echt iets uitmaken — kwalitatieve banden, betere remmen of ophangingafstelling die u daadwerkelijk zult merken tijdens normaal rijgedrag.

Gaten in de weg: veelvoorkomend Woont u ergens waar wegen vol kraters zitten? Ultra-lichtgewicht gesmede velgen — met name agressieve ontwerpen met dunne binnenbanden — kunnen eigenlijk gevoeliger zijn voor beschadiging dan robuustere gegoten alternatieven. ThreePiece.us waarschuwt specifiek dat wielen zoals TE37's een extreem dunne binnenbuis hebben die gevoelig is voor barsten, vooral in combinatie met gespannen banden of wegen vol kuilen. Bij zware rijomstandigheden kan een iets zwaarder maar robuuster wiel uiteindelijk beter van pas komen.

Projecten met Beperkt Budget: Als uw projectauto $10.000 heeft gekost, levert het uitgeven van $5.000 aan wielen een onevenredige verhouding op. Dat bedrag zou kunnen gaan naar een volledige ophangingstransformatie, een kwalitatieve remupgrade, motoraanpassingen, en er blijft nog genoeg over voor degelijke flow-gesmede wielen. Geef prioriteit aan wijzigingen die de meest merkbare verbetering opleveren ten opzichte van de basisprestaties van uw voertuig. Voor budgetprojecten zijn goedkope gesmede wielen van twijfelachtige herkomst ook geen oplossing—gegoten of flow-gesmede opties van gerenommeerde fabrikanten bieden een betere waarde.

Korte Eigendomsperiodes: Van plan om de auto over een jaar of twee door te verkopen? Het voordeel van het hogere restwaarde van gesmede velgen duurt even voordat het zich manifesteert. Als u zuinige gesmede velgen puur wilt gebruiken voor tijdelijk gebruik, bedenk dan dat gegoten velgen over korte bezitperiodes minder totale waarde verliezen, simpelweg omdat er aanvankelijk minder is geïnvesteerd. De terugverdientijd werkt alleen in het voordeel van gesmede velgen als u lang genoeg houdt om de voordelen van duurzaamheid en restwaarde op te bouwen.

De berekening van de totale eigendomskosten:

Slimme kopers beoordelen velgen op basis van de totale eigendomskosten, niet alleen op aankoopprijs. Dit is het kader:

- Aanvankelijke investering: Gesmede velgen kosten 3 tot 5 keer meer dan gegoten alternatieven bij aankoop. Dit verschil is reëel en aanzienlijk — daar komt u niet onderuit.

- Longevity: Kwalitatief hoogwaardige gesmede velgen kunnen 10 of meer jaar standhouden bij intensief gebruik. Gegoten velgen kunnen barsten door stoten die gesmede velgen probleemloos weerstaan. Hoeveel sets goedkopere velgen zou u in dezelfde periode moeten vervangen?

- Repareerbaarheid: Wanneer er schade optreedt, kunnen gesmede wielen vaak worden rechtgetrokken en weer in gebruik worden genomen. Gietwielen moeten doorgaans volledig worden vervangen. Houd rekening met mogelijke reparatiebesparingen versus gegarandeerde vervangingskosten.

- Verkoopwaarde: Premium gesmede wielen van erkende merken behouden een aanzienlijke waarde. Gebruikte RAYS-, BBS- of Vossen-wielen halen hoge prijzen op de tweedehandsmarkt. Gietwielen verliezen sterk aan waarde en worden verkocht voor een fractie van de oorspronkelijke kosten.

Wanneer u de productieketen begrijpt, wordt het eenvoudiger om kwaliteitsvolle opties te herkennen. Fabrikanten zoals Shaoyi laten zien dat precisie warmgesmede technieken met de juiste certificeringen kwaliteitscomponenten kunnen leveren — of het nu gaat om wielen, ophangingsarmen of aandrijfassen. Het verkennen van gecertificeerde smeedpartners helpt kopers om te begrijpen hoe kwaliteitsproductie er echt uitziet, waardoor ze beter geïnformeerde aankoopbeslissingen kunnen nemen.

Beslissingskader-vragen:

Voordat u zich vastlegt op gesmede wielen — of ze verworpt — stel uzelf de volgende verduidelijkende vragen:

- Rijd ik regelmatig op een manier waarbij verminderd ongeveerde gewicht tot zijn recht komt? (Trackdays, sportief rijden, competitieve evenementen)

- Wat is de waarde van mijn voertuig en is een investering van 10% in wielen proportioneel verantwoord?

- Hoe lang ben ik van plan dit voertuig te bezitten? (Langere bezitperiode bevoordeelt gesmede wielen; korte doorlooptijd bevoordeelt gegoten wielen)

- Hoe zien mijn lokale wegcondities eruit? (Gladde wegen bevoordelen lichtgewicht; oneffen wegen kunnen robuustere constructie vereisen)

- Kan het geld dat ik bespaar op gegoten wielen andere modificaties bekostigen die merkbaardere verbeteringen opleveren?

- Koop ik voor echte prestatievoordelen of vooral om esthetische redenen? (Als esthetiek de beslissing bepaalt, kunnen goedkopere alternatieven dezelfde visuele impact hebben)

De goedkoopste gesmede velgen van gerenommeerde fabrikanten beginnen rond de $900-$1.000 per velg—nog steeds aanzienlijk meer dan kwalitatieve gegoten alternatieven voor $150-$300. Wanneer je op zoek bent naar goedkope gesmede velgen, bedenk dan dat verdacht lage prijzen vaak wijzen op kwaliteitsafbreuk waar je later spijt van zult hebben. Het is beter om kwalitatieve gegoten velgen te kopen dan twijfelachtige budgetopties van onbekende fabrikanten zonder juiste certificering.

Uiteindelijk zijn gesmede velgen een investering die pas rendement oplevert als jouw rijgedrag daadwerkelijk profiteert van wat ze bieden. Voor circuitliefhebbers, bezitters van prestatieauto’s en langdurige eigenaren weerspiegelt de hogere prijs echte waarde. Voor dagelijks gebruik, kortlopende eigendom en budgetbewuste bouwers kan dat geld vaak beter elders worden ingezet. Jouw antwoord hangt volledig af van jouw specifieke situatie—en nu heb je het kader om met vertrouwen te beslissen.

Veelgestelde vragen over de prijs van gesmede velgen

1. Waarom zijn Forgeline-velgen zo duur?

Gesmede wielen zoals Forgeline vragen hoge prijzen vanwege hun complexe productieproces, dat gebruikmaakt van hydraulische perssen met een capaciteit van meerdere miljoenen dollars die 8.000-10.000 ton druk uitoefenen, luchtvaartkwaliteit aluminium 6061-T6 dat aanzienlijk duurder is dan gietlegeringen, en uitgebreide CNC-bewerking die 2-4 uur per wiel in beslag neemt. Daarnaast rekenen ervaren, in de VS gevestigde operators $100-$200 per uur, terwijl strenge kwaliteitscontrole, inclusief röntgeninspectie en belastingtesten, extra kosten met zich meebrengt. De lage productievolume betekent dat vaste kosten over minder eenheden worden verdeeld—alle factoren die de hoge prijsrechtvaardigen.

2. Voel je een verschil met gesmede wielen?

Ja, het prestatieverschil is merkbaar. Gesmede wielen wegen 25-30% minder dan gegoten alternatieven, waardoor de ongeveerde massa aan elk hoekpunt wordt verlaagd. Dit zorgt voor een snellere acceleratiereactie, kortere remafstanden, scherpere wegligging en betere ophangingsprestaties. Professionele race teams gebruiken uitsluitend gesmede wielen omdat deze voordelen meetbaar zijn op rondetijden. Dagelijkse automobilisten in stop-and-go-verkeer merken echter mogelijk geen verschil onder normale rijomstandigheden.

3. Wat is het verschil tussen gesmede wielen en gegoten wielen?

Het fundamentele verschil zit hem in de productie. Gesponnen wielen worden gemaakt door gesmolten aluminium in matrijzen te gieten, waarbij het afkoelt met een willekeurige korrelstructuur en mogelijke porositeit. Gesmede wielen beginnen als massieve aluminium staven die onder extreme druk worden geperst, waardoor de korrelstructuur wordt uitgelijnd en luchtbellen worden geëlimineerd. Het resultaat is dat gesmede wielen ongeveer drie keer sterker zijn en tegelijkertijd 25% lichter wegen. Gesmede wielen buigen ook eerder dan dat ze barsten bij impact, waardoor ze herstelbaar zijn, en behouden zij een aanzienlijk betere restwaarde.

4. Zijn gesmede wielen het waard voor dagelijks rijden?

Voor de meeste dagelijkse automobilisten vormen gesmede velgen meer investering dan noodzakelijk is. De prestatievoordelen — verminderde rotatiemassa, betere handling en snellere acceleratie — zijn het meest merkbaar bij sportief rijden of op het circuit. Als uw voertuig voornamelijk wordt gebruikt voor pendelen en boodschappen, bieden kwalitatieve gegoten of flow-gewalste velgen tussen de €150 en €600 per velg voldoende prestaties. Gesmede velgen zijn echter zinvol voor dagelijks gebruik als u langdurige eigendom pland, aangezien hun duurzaamheid, reparabiliteit en sterke herverkoopwaarde de aanvankelijke hogere kosten kunnen compenseren over een periode van 10 jaar of langer.

5. Hoeveel kosten kwalitatieve gesmede velgen doorgaans?

Kwalitatieve gesmede wielen van gerenommeerde fabrikanten beginnen bij ongeveer $900-$1.000 per wiel, waarbij topmerken variëren van $1.500 tot $2.500 of meer per wiel. Compleet sets van gevestigde merken zoals RAYS Engineering liggen tussen $928 en $3.128, terwijl Vossen-sets variëren van $1.996 tot $4.996. Op maat gemaakte drie-delige gesmede wielen met speciale afwerkingen kunnen $5.000 per wiel overschrijden. De prijs varieert afhankelijk van de constructiemethode (éénstuk versus meerdelig), productielocatie, mate van personalisatie en merkpositionering.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —