Waarom fabrikanten kiezen voor gestanste stalen dwarsstangen

TL;DR

Fabrikanten gebruiken voornamelijk geperste stalen dwarsbalken omdat dit de meest kosteneffectieve oplossing is voor massaproductie. Deze methode maakt snelle productie in grote volumes tegen een lage stukprijs mogelijk en biedt voldoende sterkte en duurzaamheid voor de eisen van de meeste standaard personenauto's. Hoewel alternatieven zoals aluminium of buisstaal prestatievoordelen bieden, vormt geperst staal een praktisch evenwicht tussen kosten, functionaliteit en de behoeften van de gemiddelde bestuurder.

De belangrijkste drijfveer: Kosteneffectiviteit en productie-efficiëntie

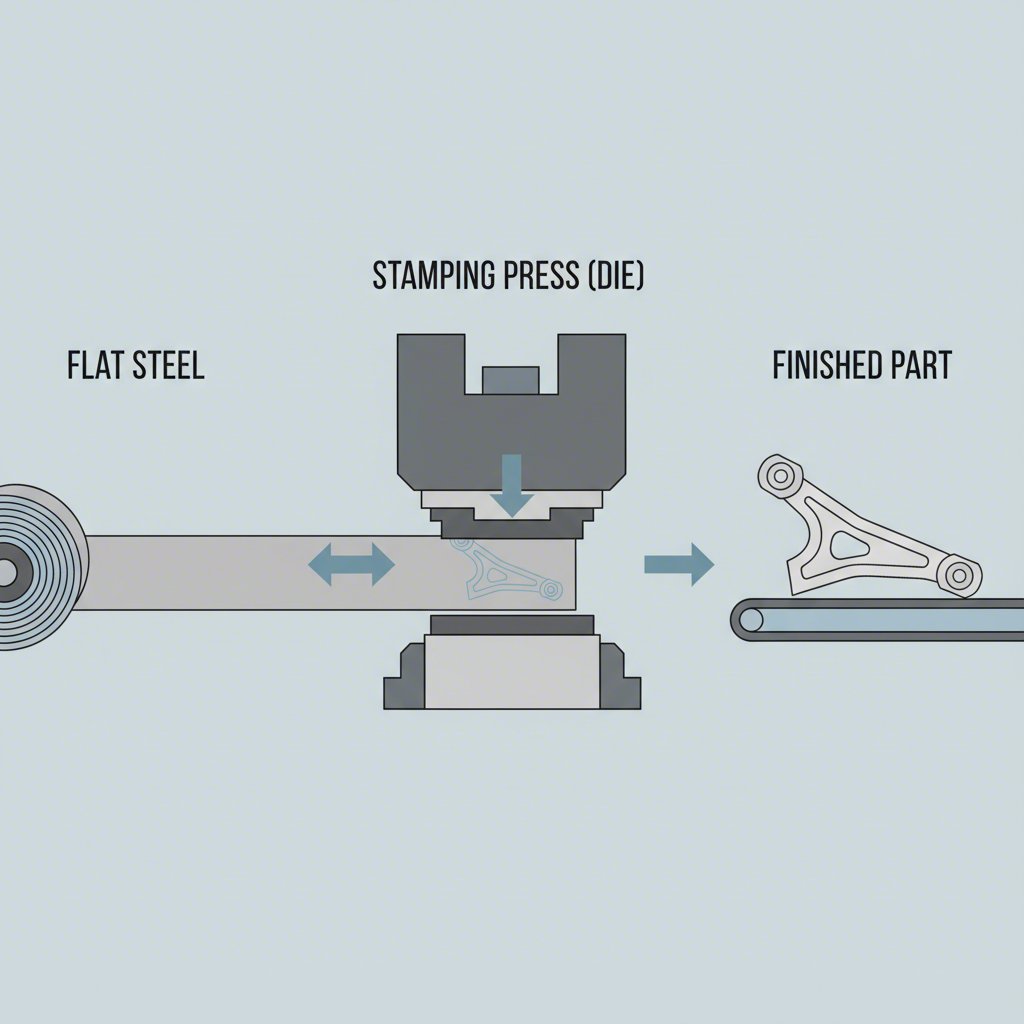

De beslissing om gestanst staal te gebruiken voor een component die zo kritiek is als een dwarsdrager, is gebaseerd op de economie van moderne automobielproductie. Een dwarsdrager is een vitale verbinding die het chassis van een voertuig verbindt met de wielopbouw, en het ontwerp heeft direct invloed op het rijgedrag en de stabiliteit. Gedrukte stalen armen worden gemaakt door platen staal onder hoge druk in een specifieke vorm te persen met behulp van een mal. Dit proces is uiterst snel, zeer reproduceerbaar en levert minimaal afval op, waardoor het ideaal is voor de schaal van wereldwijde auto-productie.

Vergeleken met andere methoden zoals gieten of smeden van aluminium is het stansen van staal aanzienlijk goedkoper. De grondstof is minder duur, en de benodigde energie en productietijd zijn lager. Deze kostenbesparing, vermenigvuldigd met miljoenen voertuigen die jaarlijks worden geproduceerd, heeft een aanzienlijke invloed op de uiteindelijke adviesprijs van een auto. Het maakt vervangingsonderdelen ook betaalbaarder voor consumenten, wat bijdraagt aan lagere langetermijnonderhoudskosten. De focus ligt op het produceren van een onderdeel dat, zoals opgemerkt door experts op het gebied van ophanging, voldoende stevigheid biedt voor de meerderheid van de bestuurders die zich houden aan verharde wegen.

Deze productiekeuze is een doordachte afweging. Hoewel het niet de lichtste of prestatierijkste optie is, voldoet gestanst staal aan of overtreft het de structurele eisen voor alledaagse rijdscenario's. Het proces zorgt voor consistentie over miljoenen onderdelen heen, wat cruciaal is voor voertuigveiligheid en efficiëntie op de assemblagelijn. Voor automobielproducenten die precisie en betrouwbaarheid zoeken op dit gebied, zijn gespecialiseerde bedrijven onmisbaar. Bijvoorbeeld, bedrijven zoals Shaoyi (Ningbo) Metal Technology Co., Ltd. verbeelden de high-tech aanpak die vereist is, waarbij gebruik wordt gemaakt van geavanceerde geautomatiseerde installaties om complexe gestanste componenten te leveren die voldoen aan de strenge IATF 16949 kwaliteitsnorm voor de auto-industrie, en zo kosten-effectiviteit en betrouwbaarheid garanderen van prototyping tot massaproductie.

Prestatie-analyse: Sterkte, Gewicht en Duurzaamheidsafwegingen

Hoewel kosten de belangrijkste drijfveer zijn, is de prestatie van geperste stalen dwarsverbindingsstangen een verhaal van goed begrepen afwegingen. Hun grootste voordeel is de sterkte en duurzaamheid onder typische belastingen. Staal is per definitie een sterk materiaal dat in staat is de aanzienlijke krachten te weerstaan die op de ophanging van een voertuig worden uitgeoefend tijdens acceleratie, remmen en het nemen van bochten. Voor zwaardere voertuigen zoals trucks en SUV's, of voor toepassingen waarbij robuustheid essentieel is, maakt het vermogen van staal om zware belastingen en schokken te verwerken het tot een logische keuze, zoals benadrukt in een vergelijking door Metrix Premium Parts .

Deze sterkte gaat echter gepaard met twee grote nadelen: gewicht en gevoeligheid voor corrosie. Staal is aanzienlijk zwaarder dan aluminium, wat het 'ongeveerde massa' van het voertuig verhoogt — het gewicht van alle onderdelen die niet door de veren worden ondersteund. Een hogere ongeveerde massa kan de ophanging minder responsief maken op oneffenheden in de weg, wat mogelijk leidt tot een hardere rijervaring en minder precieze besturing. Voor voertuigen met hoge prestaties, waar elk pond telt, is dit extra gewicht een belangrijk nadeel.

Het andere kritieke probleem is corrosie. Zoals uitgelegd in een gids van GMT Rubber , gestanste stalen armen zijn gevoelig voor roest, vooral in vochtige klimaten of gebieden waar in de winter zout op de wegen wordt gestrooid. Roest kan op termijn de structurele integriteit van de arm verzwakken, wat kan leiden tot mogelijke breuk. Hoewel fabrikanten beschermende coatings aanbrengen, kunnen deze door wegverkeerspuin worden afgeslagen, waardoor het blanke staal blootkomt. Voor voertuigeigenaren betekent dit dat regelmatige inspecties op roest en barsten essentieel zijn voor de langetermijnveiligheid.

| Kenmerk | Gestanste Stalen Dwarsliggers |

|---|---|

| Voordelen |

|

| Tegenstrijdigheden |

|

Gestanst Staal versus De Alternatieven: Een Vergelijkende Analyse

Om te begrijpen waarom gestanst staal zo gebruikelijk is, moet je het rechtstreeks vergelijken met de populaire alternatieven: gegoten aluminium en buisstaal. Elk materiaal wordt gekozen om specifieke technische doelen te bereiken, of het nu gaat om een familie-sedan, een luxe SUV of een klassieke musclecar. De keuze is nooit willekeurig en houdt altijd verband met het afwegen van kosten, gewicht en prestatiedoelen.

Armen van gegoten aluminium zijn een veelgebruikte upgrade en worden vaak standaard geleverd op luxe- en prestatievoertuigen. Het belangrijkste voordeel van aluminium is het lage gewicht, wat de ongeveerde massa aanzienlijk verlaagt. Dit leidt tot een responsievere ophanging, betere rijcomfort en verbeterd weggedrag. Aluminium is bovendien van nature corrosiebestendig. Het is echter duurder in productie en kan bij extreme, plotselinge belasting meer geneigd zijn tot barsten of breken, vergeleken met staal dat eerder buigt.

Buizenstaalarmen zijn een veelvoorkomende aftermarket-upgrade, met name voor klassieke auto's en racetoepassingen. Zoals uitgelegd door fabrikanten van prestatiedelen QA1 , worden buizenarmen vervaardigd uit hoogwaardig staalbuismateriaal, dat een veel betere sterkte-gewichtsverhouding biedt dan geperst staal. Ze zijn aanzienlijk lichter en stijver, en hun ontwerp maakt een geoptimaliseerde ophangingsgeometrie mogelijk, zoals een grotere caster voor betere stabiliteit bij hoge snelheden. Hoewel sterker en lichter dan geperst staal, zijn ze veel duurder in productie, waardoor ze ongeschikt zijn voor massaproductie van voertuigen.

| Kenmerk | Geperst staal | Gegoten aluminium | Buisstaal |

|---|---|---|---|

| Fabricagekosten | Laag | Middelmatig-Hoog | Hoge |

| Veelvoorkomende toepassing in voertuigen | Standaard personenauto's, basismodel vrachtwagens | Luxe auto's, prestatievoertuigen, SUV's | Prestatie-/raceauto's, upgrades voor klassieke auto's |

| Gewicht | Zwaar | Licht | Licht-matig |

| Stevigheid | Goed | - Heel goed. | Uitstekend |

| Corrosiebestendigheid | Slecht (vereist coating) | Uitstekend | Slecht (vereist coating) |

| Ideaal Gebruiksgeval | Kosteneffectief voor dagelijks gebruik | Verbeterd rijcomfort en -gedrag | Maximale prestaties en instelbaarheid |

Veelgestelde vragen over materiaal van stuurdoppen

1. Wat is het beste materiaal voor dwarsstangen?

Er is geen enkele 'beste' materiaalsoort voor alle dwarsstangen; de ideale keuze hangt volledig af van het voertuigdoel en de prioriteiten van de bestuurder. Voor de overgrote meerderheid van dagelijks gebruikte auto's is gestanst staal de beste optie, omdat het de nodige sterkte biedt tegen de laagst mogelijke kosten. Voor luxe- of prestatievoertuigen, waar rijcomfort en wegligging van groot belang zijn, is lichtgewicht gegoten aluminium vaak superieur. Voor toegewijde raceauto's of restauraties van klassieke voertuigen met als doel maximale prestaties, biedt buisstaal de beste combinatie van sterkte, lage gewicht en geometrische precisie.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —