Wat is poedercoating? Duurzame en milieuvriendelijke afwerking voor metalen auto-onderdelen

Wat is poedercoaten voor auto-onderdelen van metaal

Wat poedercoaten betekent voor auto-onderdelen van metaal

Nieuw in afwerking voor auto-onderdelen? Begin hier. Als u zoekt naar wat poedercoaten is of een snelle definitie van poedercoaten nodig heeft, denk dan aan een droge afwerking die als fijn poeder wordt aangebracht, gespoten met elektrostatische apparatuur en vervolgens verhit totdat het vloeit tot een samenhangende, duurzame laag Crest Coating. Bij automobieltoepassingen wordt het geladen poeder aangetrokken tot geaarde metalen onderdelen en daarna uitgehard in een oven, wat de basisprincipes zijn van hoe poedercoaten werkt Coating Systems. Als u zich hebt afgevraagd wat poederlak is, zult u dit ook zien worden genoemd als poedercoatlak of eenvoudigweg poedercoat. Kort gezegd, het definiëren van poedercoaten houdt in dat u een schone, gecontroleerde manier beschrijft om een veerkrachtige laag op metalen onderdelen aan te brengen.

- Oplosmiddelvrije toepassing met minimale VOC-emissies, hoge overdragefficiëntie en terugwinningsbare overspray Prince Manufacturing.

- Robuuste filmintegriteit die bestand is tegen slijtage en milieubelasting.

- Brede afwerkmogelijkheden en texturen om aan merk- en prestatiebehoeften te voldoen.

- Consistente dekking die herhaalbare uitstraling op metalen onderdelen ondersteunt.

Poedercoaten is een beproefde weg naar duurzame, consistente metalen afwerkingen in auto-omgevingen.

Waarom poeder superieur is aan vloeibare verf voor duurzaamheid en milieuvriendelijkheid

Vergeleken met vloeibare verf gebruikt poeder een droge, oplosmiddelvrije chemie en warmte om een stevigere, veerkrachtigere coating te creëren, met vrijwel geen VOC-emissies en minder afval door hergebruik van overspray. Vloeibare lak blijft nuttig voor hittegevoelige ondergronden of ultradunne films, maar is meestal minder duurzaam en kan oplossemmissies met zich meebrengen, terwijl poeder een dikke, uniforme, langdurige afwerking oplevert met brede esthetische flexibiliteit dankzij moderne chemische samenstellingen.

Klinkt complex? Het is eenvoudiger dan het lijkt. In de volgende sectie ziet u hoe poedercoaten in de praktijk werkt, van oppervlaktevoorbereiding tot uitharding, met de belangrijkste regels om herhaalbare resultaten in productie te garanderen.

Waar poedercoating in een autoafwerkingsstapel past

In een voertuigprogramma wordt poeder vaak gekozen als zichtbare beschermende en decoratieve afwerking op metalen onderdelen. Het is een combinatie van andere afwerkingsmethoden zoals vloeibare verf of e-coating, en de juiste keuze is afhankelijk van het ontwerp, het materiaal en de prestatiedoelstellingen van het onderdeel. Deze gids geeft een kaart van de volledige reis, inclusief processtappen, chemische stoffen, kwaliteitstesting, kosten, veiligheid, probleemoplossing en leverancierskeuze, zodat u met vertrouwen kunt specificeren en lanceren.

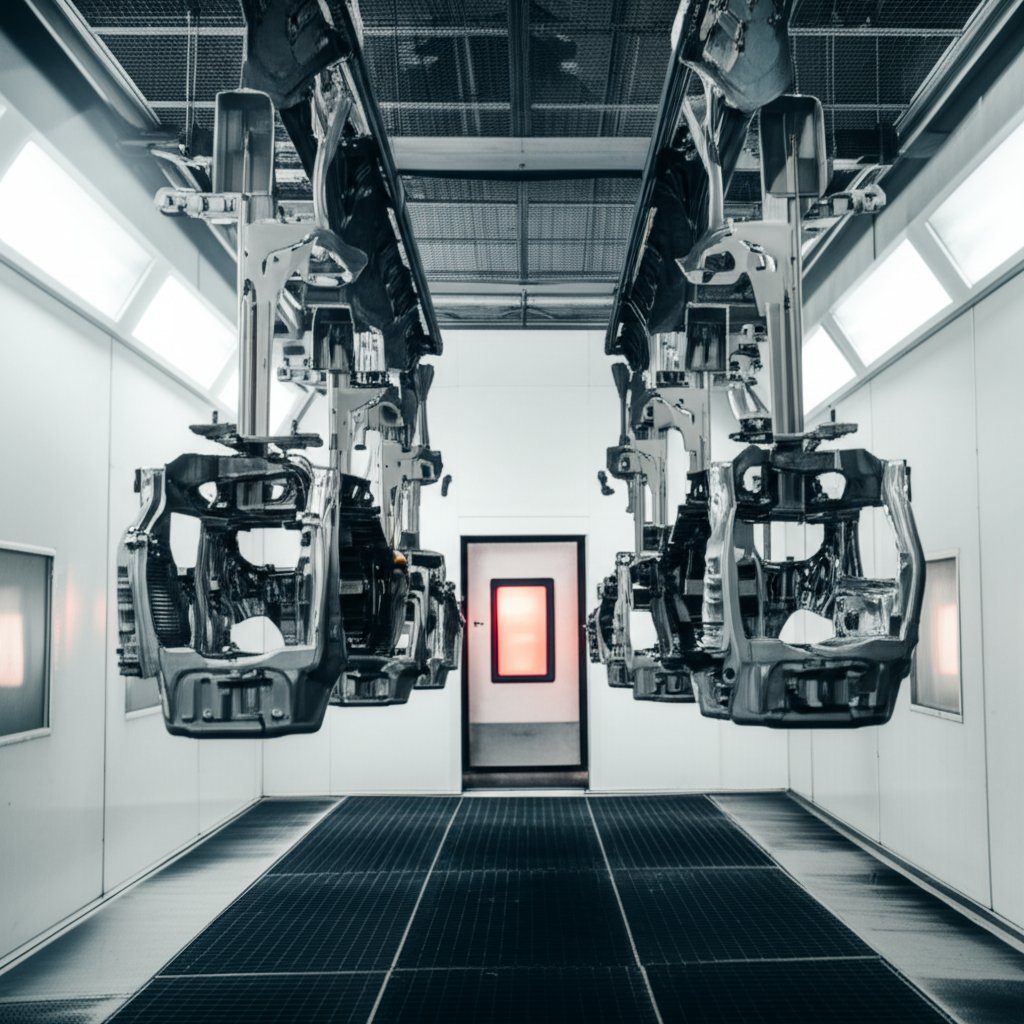

Hoe poedercoating werkt stap voor stap voor autolijnen

Heb je je ooit afgevraagd hoe poedercoating zo consistent werkt bij lijnsnelheid? Gebruik deze stappen van het poedercoatingproces als praktische basis voor ingenieurs, kopers en bedrijfsvoering. Als u een kaart maakt van hoe u brackets, wielen of dwarsleden met poedercoating kunt poeieren, loopt deze poedercoatingprocedure van voorbereiding tot behandeling, zodat u de instellingen kunt aanpassen met het technische gegevensblad (TDS) van de leverancier.

Van oppervlakkige voorbereiding tot genezing van de kernstappen

- Pre clean. Verwijder olie, vet, stof, schubben, roest, plakkers en oxiden. Voor het coachen van Powder Vision Inc. kan worden gezuipt of geblazen met een oplosmiddel om een schoon oppervlak te garanderen.

- Omvorming. Gebruik een ijzerfosfaatconversiecoating om de binding en corrosiebestendigheid van staal en aluminium te verbeteren, en gebruik vervolgens een compatibel afdichtingsmiddel. Houd de afdichter op de juiste pH zodat de coating zich vastklampt en droog snel om flitsroest te voorkomen.

- Spoel en droog. Het laatste spoelen verwijdert residuen van de voorbehandeling. Droog grondig, zodat er geen vocht overblijft voordat u het sproeit.

- Elektrostatische toepassing. Verricht een elektrostatische poedercoating in een schone cabine. Het geladen poeder wordt aangetrokken tot de geaarde delen voor een gelijkmatige dekking. Voor zeer dikke folies kunnen op geschikte onderdelen fluidbedmethoden worden gebruikt.

- Een remedie. Verplaats de onderdelen in de oven en volg de TDS van de leverancier van het poeder voor de baktijd en de poederlaag. Thermovast poeders genezen meestal in het bereik van 160 °C tot 200 °C, ongeveer 320 °F tot 392 °F, afhankelijk van de chemie en het substraat Huacai Powder Coating. Sommige processen rapporteren een afkoelingstemperatuur boven 450 °F voor bepaalde toepassingen en methoden.

- - Rustig aan. Laat de onderdelen afkoelen zodat de afwerking stabiliseert voordat u met Powder Vision Inc. omgaat of deze verpakkt.

- Inspectie. Controleer de verschijning en de dekking. Bevestig de integriteit van de film op basis van uw specificaties en leveranciersrichtlijnen. De gedetailleerde testen worden in het kwaliteitsgedeelte van deze handleiding uitgebreid.

Besluitnotities. Aluminium profiteert vaak van een grondige omschakeling en een gecontroleerd afdrogen. De staalpreparaten moeten de oxiden volledig verwijderen. Kies epoxy of polyester op basis van blootstelling en prestaties, en sluit de parameters dan af met de TDS van uw leverancier.

Elektrostatica in eenvoudige bewoordingen

Stel je het onderdeel voor als een magneet voor poeder. Het spuitpistool laadt het poeder op en het geaarde metalen deel trekt de deeltjes door een elektrisch veld, dus de dekking komt door aantrekking en niet door hoge luchtdruk. Techniek is belangrijker dan duwen. Langzame, consistente passages in een schone cabine helpen de film gelijkmatig te bouwen en gebreken te verminderen. Na het sproeien gaat het onderdeel naar de oven zodat het afgezette poeder zich bindt tot een elastische coating.

- Gewerenspanning

- Poederstroom en ontploffingslucht

- Onderdeelgrondslag en contactkwaliteit

- Lijnsnelheid en balans van de cabine

Stel deze variabelen in met behulp van de leverancier TDS en controleer bij de eerste artikelruns.

Geneesprofielen en wat zij beheersen

Thermovast poeders gebruiken warmte om een chemische reactie te veroorzaken die een dichte, duurzame, gekruiste film creëert. Thermoplastische poeders smelten, stromen en verstijven bij afkoeling zonder kruisverbinding. Na het aanbevolen genezingsproces wordt een gespoten laag een continue, veerkrachtige afwerking. Als het ovenprofiel afwijkt van de TDS, kunnen de filmprestaties en het uiterlijk eronder lijden. In de praktijk zal u de oven zones afstemmen en te verblijven op de deel massa, rack dichtheid, en de gespecificeerde poeder coating baktemperatuur.

Met de workflow duidelijk, helpt het volgende gedeelte je chemie en afwerking te kiezen zoals epoxy, polyester, hybriden en texturen voor de omgeving waar je onderdelen tegenover staan.

Poederchemie en afwerkingsopties die passen bij de behoeften van auto's

Welke poedercoating overleeft wegzout, UV en onderhoudswarmte? Begin met het matchen van chemie met blootstelling. Deze korte gids vergelijkt de belangrijkste soorten poedercoating zodat u met zekerheid kunt specificeren voordat u PO's snijdt.

Keuze tussen epoxypolyester en hybride

| Scheikunde | Kernsterktes | Belangrijke afwisselingen | UV-expositie geschikt | Typische toepassingen in de automobielindustrie |

|---|---|---|---|---|

| Epoxy | Uitstekende hechting en chemische weerstand | Tendentie om buiten geel of krijt te worden | Het beste binnen of als een primer | Andere, met een breedte van niet meer dan 50 mm |

| Polyester | Sterk UV-bestand en kleurbehoud | Lagere oplosmiddelweerstand dan epoxy | Goed voor blootstelling aan buiten | Ruiten, buitenbekleding, rekken, dekbedden |

| Epoxy polyester hybride | Gelijkmatig uiterlijk met een verbeterde geelheid ten opzichte van rechte epoxy | Niet zo weersverwacht als puur polyester | Beter binnen of in beschermde ruimtes | Inrichting, omlijstingen, behuizingen |

| Thermoplastisch | Hersmeltbaar, zacht, flexibel oppervlak | Minder krasbestand en beperkte weersbestendigheid | Over het algemeen niet voor gebruik in ruwe buitenruimtes | Doppelingen of soft-touch indien compatibel |

Kortom, epoxy is uitstekend in hechting en chemische weerstand, terwijl polyester opvalt voor UV-stabiliteit en langdurige kleur, met hybriden die een middenweg bieden Wintoly Coatings.

Wanneer thermoplastisch tegenover thermoset zinvol is

Klinkt complex? Stel je twee families voor. Thermosets zijn in de oven gekoppeld en smelten later niet meer, wat hun duurzaamheid onderbouwt. Thermoplastiek kan opnieuw smelten, waardoor het flexibel is, maar meestal minder krabbaar en weerbestand is, dus ze worden zelden gekozen voor TIGER-coatings voor buitenwerk. Voor motorruimte of delen naast de uitlaatgassen moet een hoogwarmtepoederlaag worden geëvalueerd via de TDS van de leverancier. Epoxysystemen zijn vaak bekend om hun relatief hoge temperatuurvertraagzaamheid, maar bevestig altijd de limieten met uw poedermaker.

Texturen en metalen effecten zonder afbreuk te doen aan de prestaties

- Metallic poedercoating. Uitstekend voor wielen en sierdelen. Sommige metalen afwerkingen profiteren van een transparante deklaag om vingerafdrukken te verminderen en de duurzaamheid te vergroten, en gebonden metalen zorgen voor consistentie op recyclageregels Poedercoating die standhoudt .

- Structuren en rimpels. Van mini-structuur tot zandachtige afwerking kan grip of een robuuste uitstraling toevoegen. Rimpelafwerkingen zijn afhankelijk van een nauwkeurige uitharding, dus houd de oveninstelling strak. Een gepoedercoatte zwarte structuur is een praktische keuze voor beugels en dwarsdragers

- Aders en hamertonen. Opties zoals een koperaderpoedercoating creëren een onderscheidend, patroonvormig oppervlak voor speciale edities of tentoonstellingsonderdelen

- Effen kleuren. Zwarte poedercoating blijft een basis voor onderdelen aan de onderzijde van voertuigen, terwijl een witte poedercoating een schone uitstraling biedt voor interieur- of accessoireonderdelen

Nu chemie en uiterlijk op elkaar zijn afgestemd, is de volgende stap het ontwerp voor coatingdetails zoals voorbereiding van het substraat, afdekken en bedekking van randen om de eerste-doorgang-rendement vast te leggen

Automobieltoepassingen en ontwerp voor succesvolle coating

Hebt u ooit een beugel ontworpen die er perfect uitzag op het scherm, maar terugkwam met dunne randen of ingesloten bellen? Kleine keuzes in geometrie en voorbereiding bepalen hoe betrouwbaar uw onderdelen gepoedercoatte plaatstaal en gegoten componenten worden die zonder verrassingen voldoen aan het Production Part Approval Process (PPAP).

Ontwerptips voor coating van complexe metalen onderdelen

- Houd rekening met de coatingdikte. Poedercoating voegt doorgaans 2–4 mil (0,05–0,1 mm) toe aan gecoate oppervlakken. Voeg speling toe waar filmopbouw de pasvorm beïnvloedt en geef op tekeningen 'geen coating' of afdekkingszones aan op goedgekeurd plaatstaal.

- Ontwerp voor ophanging en dekking. Zorg voor montagegaten of lipjes voor veilige ophanging en vermijd diepe, beschaduwde uithollingen die moeilijk consistent te bespuiten zijn.

- Gebruik afgeronde randen en radii. Scherpe randen trekken de coating tijdens het uitharden vaak weg. Een kleine radius van minimaal 0,020 inch (0,5 mm) bevordert de hechting en vermindert het risico op chips.

- Ventileren en afvoeren. Voeg ventilatie- en afvoergaten toe in buisvormige of gesloten onderdelen, zodat lucht en vocht kunnen ontsnappen tijdens het uitharden, om uitgassing te verminderen.

- Geef maskeren aan waar nodig. Markeer duidelijk draad, lagerzittingen of aardingsgebieden die vrij moeten blijven; gebruik tape of maatwerk stoppen tijdens voorbehandeling en coating.

- Controleer laskwaliteit en vervuiling. Poederlaag laat gebreken zien, dus minimaliseer lasversprenging en ontwerp voor schone toegang tot voorreiniging.

Essentiële voorbereiding van staal, aluminium en roestvrij staal

Goede voorbereiding is wat een spuitlaag omzet in een duurzaam systeem. In automotive toepassingen worden conversielagen chemisch aangebracht vóór lak of poedercoating om de corrosiebescherming en hechting op metalen zoals staal en aluminium te verbeteren. Afwerking en Coating.

| Ondergrond | Typische voorbehandeling | Ontwerpopmerkingen voor dekking en pasvorm |

|---|---|---|

| Zacht of koolstofstaal | Fosfaat conversiecoating om hechting en corrosiebescherming te verbeteren vóór coating | Plan gatmaten voor een folieopbouw van 2–4 mil, ronde randen en voorkom vochtvallen. Deze praktijken verminderen nabewerking bij gepoedercoat staal. |

| Aluminium | Zirkoniumgebaseerde conversielaagjes worden veel gebruikt als milieuvriendelijk alternatief op constructies van meerdere materialen en ondersteunen verf- of poederhechting | Gebruik ventilatie bij afgesloten elementen bij het poedercoaten van aluminium, ontwerp voor ophangtoegang en geef maskeren aan voor geleidende of passende oppervlakken. |

| Roestvrij staal | Mechanisch stralen met scherp media creëert het verankeringsprofiel dat nodig is voor hechting; zure etching kan werken, maar is moeilijker te beheren en te controleren Products Finishing | Als u roestvrijstalen gietstukken poedercoat voor kleur of identificatie, controleer dan de hechting via testen na het stralen en tape essentiële pasvlakken af. |

Voor stalen poedercoatlijnen en aluminium voorbehandeling is consistente schoonmaak vóór conversie essentieel om een sterke mechanische verankeringsstructuur en betrouwbare binding te verkrijgen.

Beste praktijken voor maskeren en randbedekking

- Label de maskerzones in CAD en op tekeningen, zodat operatoren stoppers en tape kunnen aanbrengen waar schroefdraad, aardpunten of strakke passingen vrij moeten blijven.

- Geef de voorkeur aan ruime radii boven scherpe randen om het folie beter rond hoeken te laten lopen en vast te houden.

- Zorg voor ophangpunten op niet-kritieke oppervlakken om esthetische vlakken schoon te houden.

- Plan ventilatie- en afvoergangen in buizen, behuizingen en diepe uitsparing.

- Veelvoorkomende onderdelen die profiteren van poedercoating in auto-programma's zijn plaatstaalbeugels, dwarsdragers, behuizingen en substraten voor interieurafwerking. Richt ontwerpen zo in dat deze poedergecoate plaatstaalcomponenten duidelijke ophangpunten en maskerplannen hebben.

Kleine DFM-keuzes zoals radii, ventilaties en expliciete maskerzones dragen meer bij aan een stabiele eerste-doorlooptrouw dan aanpassingen in een laat stadium.

Als materiaalvoorbereiding en geometrie zijn geoptimaliseerd, wordt in de volgende sectie uitgelegd hoe u deze ideeën omzet in een productieklare SOP met trainingschecklists en een lijnindeling die u in serie kunt draaien.

SOP-sjablonen, training en lijnindeling voor een kwaliteitssysteem voor poedercoating

Bouwt u een opstelling voor poedercoaten van auto-onderdelen op? Gebruik deze praktische handleiding om uw poedercoatsysteem te standaardiseren, variatie te verminderen en doelmatig te werken zonder problemen. Wanneer u poedercoaten kiest als uw favoriete afwerkingsmethode, helpen deze stappen om met vertrouwen aan de slag te gaan.

Standaardbedrijfsprocedure van voorreiniging tot inspectie

- Voorreiniging Doel: verwijderen van oliën, vuil en oxiden. Methoden kunnen handdoeken, dompeltanks, handspuitpistolen, ultrasone reiniging of meertraps recirculerende spuittunnels omvatten. Controleer de reinheid met eenvoudige tests zoals waterbreak-free of witte-laptest. Zie een overzicht van voorbehandelings- en reinheidsbeoordelingsmethoden in de gids Poedercoaten Voorbehandeling van TIGER. (Beslissingsnotitie: kies de minst agressieve methode die betrouwbaar uw vuiligheid verwijdert.)

- Conversiebehandeling Doel is hechting en corrosieweerstand te bevorderen. Veelgebruikte opties zijn ijzerfosfaat en zinkfosfaat op schone metalen. Controleer tijd, temperatuur, concentratie en pH om een consistente coatingkwaliteit te behouden. (Notitie bij besluit: kies de chemie op basis van substraat en gewenste corrosieweerstand.)

- Spoelen en drogen Doel is doorspoeling en residuen voorkomen die de hechting verstoren. Gebruik effectief spoelen tussen stadia en zorg voor volledige droging vóór het sproeien om gebreken te voorkomen. (Notitie bij besluit: verhoog de spoelscherpte na fosfaatstappen.)

- Elektrostatische applicatie Doel is een gelijkmatige filmopbouw te realiseren. Reguleer pistoolinstellingen, poederstroom, aarding en lijnsnelheid. Houd de cabine schoon en stel parameters in overeenkomstig de technische fiche van het poeder. (Notitie bij besluit: stem pistoolspanning en stroom af op geometrie en gewenste afwerking.)

- Genezen Doel is om de uiteindelijke folie-eigenschappen te ontwikkelen. Richt zich op onderdeeltemperatuur en doorlooptijdconsistentie. Ontgesynchroniseerde lijnen kunnen oververhitting of kleurproblemen veroorzaken als de transportband stopt tijdens een cyclus, dus zorg voor stabiliteit met buffers en duidelijke start-stopregels. (Besluitnotitie: bevestig aarding met door leverancier aanbevolen controles.)

- Afkoeling Doel is om de coating te stabiliseren voordat deze wordt verwerkt. Vermijd het stapelen van hete onderdelen die het oppervlak kunnen beschadigen.

- Inspectie Doel is om alleen conformerende onderdelen vrij te geven. Controleer nu het uiterlijk en de bedekking, en eskaleer vervolgens naar de formele tests zoals beschreven in de volgende sectie. (Besluitnotitie: isoleer verdachte partijen voor beoordeling.)

- Voorbehandelingschecklist Soorten vuil geïdentificeerd: olie, oxide, lasrook. Reinigingsmethode geselecteerd: handmatig afvegen, dompeling, spuitpistool, ultrasoon of sproeireiniger. Concentratie en pH van chemische middelen vastgelegd. Kwaliteit van spoeling geverifieerd. Schoonmaakcontroles gedocumenteerd: waterdruppeltestvrij, witte doek, plakband of black-light waar van toepassing.

- Afdichtingschecklist Maskerzones gemarkeerd op tekeningen. Hoge-temperatuur stoppen en tapes bevestigd. Aardpunten toegankelijk en niet gecoat. Labels bestand tegen voorbehandeling en uitharding.

- Ovenbelading en uithardingslogboek Onderdeel-ID en revisie. Rackpositie en belachtingsdichtheid. Uithardingsstart en -stop. Geverifieerd temperatuurprofiel van onderdeel of witness-aanduiding volgens TDS.

- Acceptatie van inkomende onderdelen Materiaal- en lottraceerbaarheid. Controle op fysieke schade. Schoonheid en laskwaliteit. Ophangpunten aanwezig en bruikbaar.

- Eindcontrole rapport Uiterlijk oké NG. Filmdikte metingen volgens plan. Verwijzing naar hechtingsmethode. Herwerkingsafhandeling en goedkeuring.

Essentiële operatoropleidingen en certificeringspaden

Wat moeten teams eerst onder de knie krijgen? Belangrijke onderdelen zijn de basisprincipes van corrosie, voorbehandelingsstappen, aanpassing van parameters, het voorkomen van gebreken en kwaliteits-/testmethoden. Gestandaardiseerde programma's behandelen deze onderwerpen voor zowel operators als planners, en sommige bieden een gecertificeerd Coater-traject om procesbetrouwbaarheid te demonstreren bij IGP Powder Training. Gebruik een combinatie van lesmateriaal en begeleiding ter plekke om het beheersen van poedercoaten te versnellen en om vaardigheden actueel te houden over alle ploegen heen.

Lijnindeling En Doorstroom Voor Constante Cyclustijden

Streef naar een lineaire processtroom: ontvetten → drogen → spuitcabine(s) → hardovent → afkoelen en inspecteren, met WIP-buffers vóór de cabine en oven. Veel lijnen combineren handmatige en geautomatiseerde poedercoating; zorg daarom voor een evenwicht tussen het aantal operators, transporteursnelheid en productmix om stilstanden en overbakkingsproblemen te voorkomen. Uit een gepubliceerde casestudy blijkt hoe slechte synchronisatie tussen transporteursnelheid, mankracht bij laden en lossen, en variërende onderdeelmaten kan leiden tot overbakken onderdelen en een slechte oppervlaktekwaliteit. Finishing and Coating. Standaardiseer rek dichtheid, gun-tot-onderdeel afstandvensters en start-stopregels om de cyclus tijd en filmuniformiteit te beschermen.

Als de SOP's, training en processtroom zijn vastgelegd, is de volgende stap het aantonen van prestaties. Ga verder naar de kwaliteitssectie om testen te selecteren, goedgekeurde-afgekeurd criteria vast te stellen en op grote schaal consistente kwaliteit van poedercoating te waarborgen.

Kwaliteitscontrolemethoden en het interpreteren van resultaten

Hebt u zich ooit afgevraagd waarom een afwerking er goed uitziet, maar in gebruik toch faalt? Een eenvoudig, doordacht kwaliteitsplan koppelt uw poedercoatingspecificaties aan dagelijkse controles, zodat u zowel het uiterlijk als de prestaties op echte onderdelen beschermt.

Kritieke tests: hechting, slagvastheid, corrosie en hardheid

| Test | Wat het bewijst | Hoe uit te voeren | Hoe trends te lezen |

|---|---|---|---|

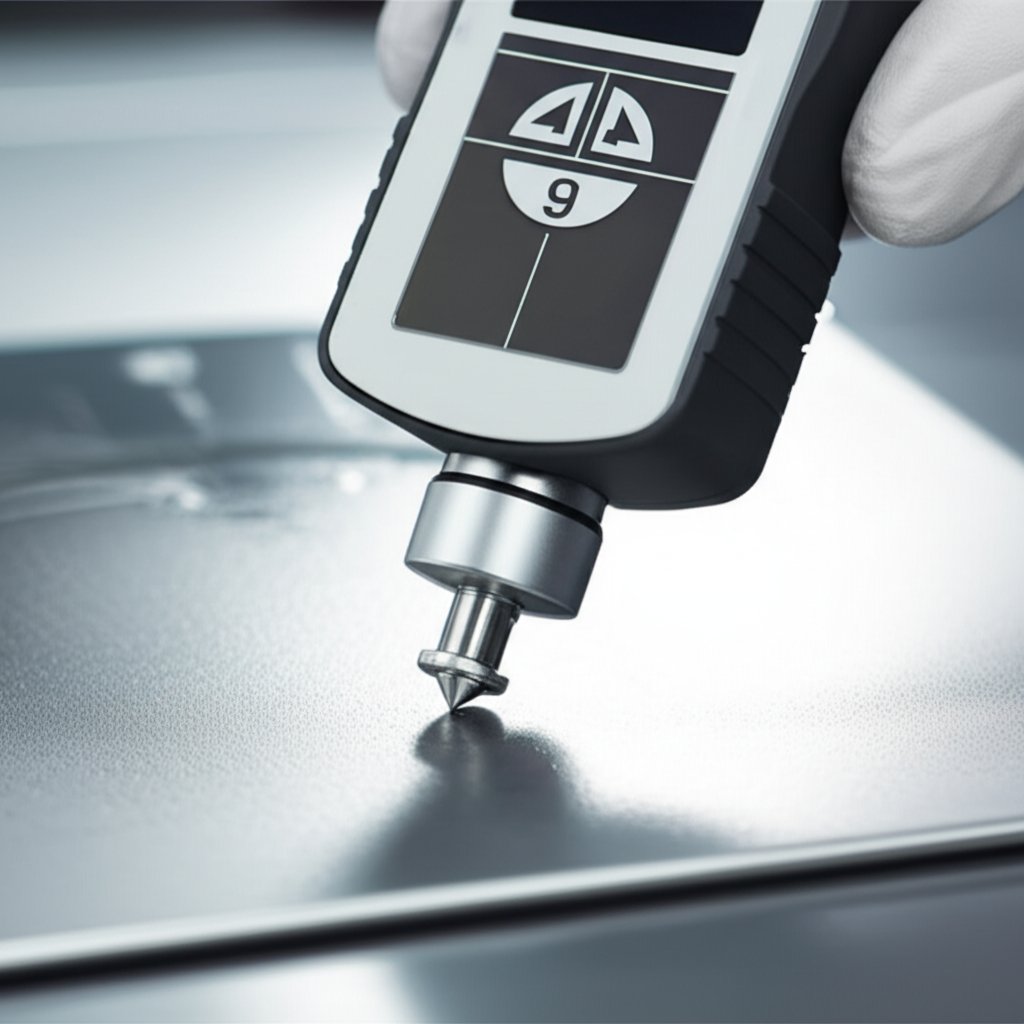

| Filmdikte DFT | Dekking en consistentie die de duurzaamheid van poedercoating bepalen | Meet met geschikte meetapparatuur voor uw ondergrond | Grote variatie duidt op risico voor uiterlijk en bescherming |

| Rasterhechting | Hechting van de coating op metaal | Maak een raster, breng tape aan en verwijder | Weinig of geen verwijdering duidt op goede hechting |

| Controle van uitharding met oplosmiddelwrijving | Graad van uitharding | Wrijf met MEK of aceton een bepaald aantal dubbele wrijvingen | Verzachting of sterke overdracht duidt op onvoldoende uitharding |

| Hardheid van potlood | Oppervlaktehardheid en krasbestendigheid | Gebruik genummerde potloden volgens een vastgelegde methode | Bereik de vereiste graad zonder door te snijden |

| Impactbestendigheid | Weerstand tegen barsten door plotselinge belasting | Directe en reverse slagmethoden | Te dikke laagopbouw kan de slagweerstand verlagen |

| Corrosieblootstelling | Prestaties van het beschermende systeem | Zoutnevel- of vergelijkbare blootstellingsproeven | Gebruik als systeemcontrole met voorbehandeling en uitharding |

| Glans | Uiterlijk en consistentie | Glanzmeter ten opzichte van standaard | Afwijkingen kunnen duiden op variatie in uitharding of textuur |

Deze methoden zijn in lijn met veelgebruikte specificatiestandaarden voor poedercoating, waaronder ASTM D3359 hechting, ASTM B117 zoutnevel, ASTM D523 glans, ISO 2409 hechting, ISO 9227 zoutnevel en ISO 1519 buigzaamheid Houston Powder Coaters .

Film dikte op de juiste manier meten

Hoe dik is poedercoating en hoe dik moet poedercoating op uw onderdeel zijn? De eerlijke reactie is: alleen zo dik als uw specificatie en procescontrole aangeven. Richt u op droge filmdikte (DFT), gemeten op niet-destructieve wijze met de juiste methode voor het substraat, zoals magnetische inductie op staal, wervelstroom op niet-magnetische metalen of ultrasoon waar nodig. Definieer een praktisch DFT-bereik, kalibreer meetapparatuur en neem steekproeven over complexe geometrieën. Veel programma's hanteren ook de 90:10-regel voor acceptatie, waarbij 90 procent van de metingen gelijk is aan of hoger dan de nominale waarde en de rest niet lager is dan 90 procent van de nominale waarde van Elcometer.

Goed-afkeurcriteria instellen op basis van toepassing

Begin met de TDS van het poeder en uw tekening. Controleer vervolgens de drie basisprincipes in uw poedercoatingproces. Ten eerste DFT binnen bereik. Ten tweede, uitharding geverifieerd door een oplosmiddeltest. Ten derde, hechting via kruisvormige sneden. Een potloodhardheidstest geeft extra zekerheid. Bijvoorbeeld, veel teams gebruiken gedefinieerde MEK-dubbelwrijvingen voor bevestiging van uitharding, en streven naar topklasse beoordelingen bij kruisvormige sneden wanneer de voorbehandeling goed is en de uitharding correct is volgens IFS Coatings. Voor onderdelen aan de onderzijde van voertuigen, verhoog de corrosietests omdat de blootstelling aan wegcondities zwaarder is dan bij interieurafwerking. Koppel acceptatiecriteria aan de beoogde toepassing en het volledige systeem: voorbehandeling plus poedercoatingmateriaal en uitharding.

- Steekproefplan: meet meerdere locaties per onderdeel en per partij, met focus op gevarieerde geometrieën.

- Meetinstrumentcontrole: kalibreer en verifieer nulpunt vóór elke ploegendienst en registreer resultaten voor audits.

- Traceerbaarheid: log partijen, rekken, oveninstellingen en verblijftijd om resultaten te koppelen aan oorzaken.

- Controleer de uithardingsdiscipline, ovenprestaties en onderdeeltemperatuurprofielen voordat u instellingen wijzigt.

- Escalatie: bepaal wanneer een visueel probleem DFT-, hechtings- of oplosmiddelwrijvingsonderzoeken activeert.

DFT-regeling, uithardingsverificatie en hechtingsonderzoek zijn onvervreemdbaar voor een robuuste specificatie.

Wanneer de kwaliteitscontrole vastligt, richt u zich vervolgens op veiligheid, milieuconformiteit en afvalbeheer om uw lijn schoon, veilig en klaar voor audits te houden terwijl u continue coateert.

Veiligheid, Milieuconformiteit En Afvalbeheer Voor Poedercoatingtechnologie

Continue productie behouden en auditklaar blijven kan aanvoelen als balanceren. Klinkt complex? Gebruik deze veiligheids- en milieucheckpoints om mensen, apparatuur en de afwerking te beschermen en tegelijkertijd voldoen aan regelgevende eisen.

Kernveiligheidspraktijken Voor Sproeikorrels En Ovens

- PBM en ademhalingsbescherming. Volg de OSHA-regelgeving voor ademhalingsapparatuur, gevaarcommunictatie, ventilatie en PBM, en zorg dat geschiktheidsonderzoeken en trainingen actueel zijn. Samenvatting van OSHA-richtsnoeren.

- Aarding en statische controle. Aard alle geleidende objecten en personeel in het sproeigebied. Houd de weerstand op of onder 1 megohm, en beheers ontstekingsbronnen volgens de richtlijnen van NFPA 33.

- Ventilatie-interlocks. De afzuiging moet functioneren zodra er wordt gespoten, en de sproeiafbakening mag niet werken tenzij de ventilatoren aanstaan. Dit beperkt dampen en ontvlambare stof tot het sproeigebied.

- Geautomatiseerde lijnbeveiligingen. Gebruik gecertificeerde optische vlamdetectie die snel reageert en de transportband stopt, de ventilatie en toepassing uitschakelt en de hoogspanningscomponenten spanningsloos maakt. Zorg voor toegankelijke noodstopstations.

- Oven- en hoge-temperatuurveiligheid. Stel hoge temperatuurgrenzen en interlocks in voordat warmte wordt toegepast. Train teams in verbrandingsgevaren en veilige toegangsprocedures als er toegang tot de oven nodig is.

- Schoonmaken voor ontvlambare stof. Voorkom ophoping van poeder op richels, balken en vloeren. Gebruik goedgekeurde stofzuigmethoden voor gevaarlijke locaties, houd het poedercoatingsoppervlak schoon en plaats verboden om te roken of open vuur te gebruiken-borden.

- Noodgevalvoorbereidheid. Train op lockout-tagout, locaties van oogspoelinstallaties en noodstops, evacuatie routes en procedures bij morsingen. Plaats eenvoudige, een pagina durende responsplannen bij de cabine en oven.

Luchtfiltratie, afvalverwerking en onderhoud

- Filtratie en luchthercirculatie. Herleid uitlaatlucht alleen wanneer deeltjesfilters en dampmonitoren aanwezig zijn en ingesteld zijn om alarm te slaan en de sproeibewerking automatisch te stoppen als concentraties onveilige niveaus naderen. Verwarming van gecirculeerde lucht moet plaatsvinden na (aan de downstream kant van) de filters en monitoring.

- Poederrecuperatie en kanalisatie. Zorg voor constante luchtvloeistroom en onderhoud van recuperatieapparatuur zodat in de lucht zwevend poeder beperkt blijft tot de spuitcabine en het recuperatiesysteem. Houd recuperatiebunkers geaard.

- Sporen opruimen. Verwijder ontstekingsbronnen, gebruik niet-sparkende gereedschappen en vermijd perslucht voor het schoonmaken, tenzij binnen een afzuigcabine of geventileerd gebied met afzuiging aan. Zorg tijdens het schoonmaken voor continue ventilatie.

- Afwaste en emissieconformiteit. Houd manifesten bij voor afvalverwijdering en zorg dat deze in overeenstemming zijn met toepasselijke regelgeving. Automobielprogramma's moeten documenteren hoe hun coatinglijn voldoet aan de EPA-eisen voor gevaarlijke luchtverontreinigende stoffen en VOC-beheersing. EPA NESHAP voor oppervlaktecoating van auto's en lichte vrachtwagens .

- Water en voorbehandeling. Handhaaf voorbehandelbaden en spoelingen, en overweeg gesloten spoelkringen waar haalbaar om lozing te verminderen. Log chemische controles en filtervervangingen.

Poedercoatingsystemen ondersteunen duurzaamheidsdoelstellingen op het gebied van VOC en HAP, maar robuuste veiligheidsprocedures blijven verplicht.

Regelgevingsaspecten en documentatie

- VIB en training. Houd een actuele VIB-bibliotheek, registraties van Gevaarcommunicatietraining en aangegeven PBM-vereisten op gebruikspunten.

- Ademhalingsprogramma. Houd de selectie van respiratoren, medische toelating en logboeken van pas-testen bijgewerkt.

- Apparatuurinspecties. Documenteer controles van cabine- en ovenveiligheidsvergrendelingen, ventilatieprestaties, testen van optische vlamdetectoren, inspecties van sprinklers of blusinstallaties, en verificatie van aardingscontinuïteit.

- Onderhoudsregistraties. Houd bijstand van het terugwinningsysteem, filtervervangingen, ovenkalibratie en ventilatoronderhoud bij om prestaties te stabiliseren en risico's te verlagen.

- Afvaldocumentatie. Bewaar manifesten en verslaglegging van morsingen. Beoordeel verwijderingspraktijken aan de hand van lokale eisen.

Vraagt u zich af of u kunststof kunt poedercoaten? Deze handleiding richt zich op poederlak voor metaal in de auto-industrie. Poedercoaten van kunststof of enige kunststofcoating voor metalen onderdelen die niet-metalen inzetstukken bevatten, vereist een aparte proces- en veiligheidsbeoordeling met uw leverancier. Veel teams noteren poedercoaten van kunststof gewoon als buiten scope tijdens PPAP om verwarring te voorkomen.

Met veiligheids- en milieumaatregelen op hun plaats zult u problemen sneller detecteren en sneller herstellen. Hierna volgt een probleemoplossingsmatrix om gebreken te diagnosticeren, de afwerking te repareren en terugkerende problemen te voorkomen.

Gebreken diagnosticeren en poedercoatings repareren

Ziet u oranjehuid of ruwe plekken op geëmailleerd metaal na het uitharden? Klinkt ingewikkeld? Gebruik deze snelle matrix en werkstroom om de oorzaak snel te isoleren, het probleem direct op te lossen en terugkerende gebreken zonder giswerk te voorkomen.

Diagnosematrix voor snelle isolatie van de oorzaak

| Defect | Waarschijnlijke oorzaken | Onmiddellijke corrigerende acties | Voorkomende maatregelen |

|---|---|---|---|

| Oranjehuid of korrelige laag | Lage of hoge laagdikte, slechte aarding, verkeerde kV-instelling of poederstroom | Controleer aarding en contact, stel juiste kV en stroom in, pas laagdikte aan | Reinig rekken/haken, volg de laagdiktevolgens TDS, houd de cabine stabiel |

| Te dunne hoeken of inhammen in Faraday-kooi | Interne hoeken trekken lading weg, lage stroom, pistool te ver weg, reclaim te fijn | Verhoog de stroom, richt op inhammen, optimaliseer afstand tussen pistool en onderdeel, overweeg lichte voorverwarming | Orienteer onderdelen voor betere toegang, handhaaf verhouding nieuw-reclaimpoeder, ontwerp gericht op coaten |

| Achter-ionisatie bij poedercoaten | Overbelading of te veel applicaties, hoge kV en microampères, te lange passen | Verlaag kV en microampères, vergroot afstand van het pistool, maak passen lichter | Houd stroom in de gaten, laagsgewijs coaten van complexe vormen, train voor consistente laagdikte |

| Spatten of schokkende aanvoer | Te sterke fluidisering, ophoping op de tip, slijtage aan pompen of lange/geknikte slangen, vocht in de lucht | Reinig tip en elektrode, repareer slangen, droog de lucht, stel fluidisering van de trechter opnieuw in | Onderhoudsschema, luchtdrogers/filters, vervang slijtageonderdelen |

| Slechte dikte of bedekking | Slechte aarding, verkeerde instellingen, te kleine afstand tussen de rekken, slechte positie van onderdelen, vochtigheidsschommelingen | Reinig haken, correcte afstand, optimaliseer stroming en passen, stabiliseer de cabine | Controleer aardcontinuïteit, standaardiseer opstelling, controleer omgeving |

| Aanzakken of ijspegels | Te dikke laag of oververhitte ondergrond voor uitharding | Strippen en opnieuw bekleden, verminder stroming, vermijd overdreven voorverwarming | Houd filmdikte volgens TDS aan, gebruik lichtere meerdere passen op zwaardere delen |

| Gaatoogjes of schuimen | Vastzittend gas of vocht, te dik laagje | Lagere laagdikte, oveninstellingen of transportsnelheid aanpassen, zorgen dat onderdelen droog zijn | Grondig drogen, realistische doelen voor laagdikte, consistente uitharding |

Vraagt u zich af of geponsteerd staal kan roesten? Als Faraday-gebieden of randen te dun of kaal blijven, worden die plekken gevoeliger voor corrosie, dus dekking is belangrijk volgens IFS Coatings.

Reparatie- en opnieuw-coaten workflows die prestaties beschermen

- Beoordeel de haalbaarheid. Bevestig dat het defect kan worden hersteld zonder functie of toleranties te schaden.

- Maak het oppervlak klaar. Verwijder los materiaal met een draadborstel of door schuren. Maak ruwe gebieden glad, blaas of was dan stof weg. Droog volledig.

- Pas aan voor een tweede laag. Verminder de stroomsterkte tot ongeveer 20–40 microampère, verhoog de poederstroom met ongeveer 10% en beweeg de spuitpistool 1–2 inch verder weg. Houd een constante afstand aan, breng de volledige A-oppervlak opnieuw aan en laat uitharden volgens de normale cyclus. Sommige poeders vereisen licht schuren om de hechting tussen de lagen te verbeteren Products Finishing .

- Controleer opnieuw. Controleer uiterlijk en dekking vóór levering.

Als u gepoedercoat metaal repareert door te schilderen, gelden dezelfde richtlijnen voor oppervlaktevoorbereiding en licht schuren. Deze aanpassingen vormen een praktische handleiding voor het aanbrengen van poedercoating op metaal tijdens herwerking.

Preventieve maatregelen om uw afwerking te stabiliseren

- Aarding en netheid. Houd metalen contacten aan haken en rekken schoon. Documenteer aardingscontroles per ploeg.

- Omgeving en afstand. Regel de vochtigheid en temperatuur binnen constante bereiken, beheer de verhouding tussen nieuw en gerecupereerd poeder, en houd een passende afstand tussen spuitpistool en onderdeel voor een gelijkmatige dekking. Typische richtlijnen zijn ongeveer 40% tot 60% relatieve vochtigheid, opslag/toepassing bij 70° ± 10°F, en ongeveer 8–10 inch bij automatische lijnen of 6–10 inch met de hand, volgens ervaringsgebaseerde tips in dezelfde handleiding hierboven.

- Standaardiseer de opzet. Fixeer de instellingen voor het opspuiten van poedercoating wat betreft kV, microampère, stroom en patronen per onderdeelfamilie.

- Apparatuurdiscipline. Voorkom ophoping op punten en elektroden, vermijd oververvloeiing, gebruik droge perslucht en vervang slijtagepompen of venturi's.

- Presentatie. Plaats onderdelen op afstand om elektrostatische concurrentie te voorkomen en positioneer complexe geometrieën voor optimale toegankelijkheid.

- Volg en leer. Registreer nabewerking per defect om patronen te herkennen en stabiliseer uw gepoedercoatte verfresultaten.

Gebruik deze matrix en uw nabewerkingsregistraties om variatie nu te verminderen, en neem die cijfers vervolgens mee in het kosten- en ROI-model om te zien hoe minder defecten de doorvoer en marge verbeteren.

Kosten- en ROI-kader voor automobielprogramma's

Wanneer uw CFO vraagt welke route gedurende de levensduur van het programma goedkoper is, hoe antwoordt u dan met zekerheid? Gebruik dit neutrale, modulaire model om poeder- en vloeibaarcoating voor echte automotive toepassingen te vergelijken zonder gissen.

Poeder versus vloeibaar: kostenfactoren die u moet modelleren

| Categorie | Voorbeeld kostenfactoren | Wat u moet registreren | Waar u gegevens kunt vinden | Opmerkingen |

|---|---|---|---|---|

| Materialen | Poeder $ per lb, eerste pass-transfer efficiëntie, overspray terugwinning percentage, kleurverandering verliezen | Prijs per kleur, doelfilmvorming, terugwinningskompatibiliteit, verwachte afvalstoffen tijdens kleurveranderingen | Aanbieding van leverancier en TDS, lijnproeven | Poeder kan een hoge overdrachts- en hergebruiksefficiëntie bereiken, waardoor afval en materiaalbestedingen worden verminderd. |

| Arbeid | Voorreiniging, maskering, ophanging, bespuittijd, inspectie, herbewerking | Tijd per taak per deelfamilie, opleidingsniveau, ploegenbedekking | Tijdstudies, pilotrennen | Ontwerp voor coating kan de maskering minuten en touch-tijd te besparen. |

| De waarde van de activa die niet in de activa van de groep zijn opgenomen. | Buizen, ovens, wasmachines, terugwinningseenheden, poedercoatmachines, rekken | Capex, verwachte levensduur, onderhoudsplan, gebruik | Capex-noteringen, boekhoudschema's | Vergelijk een handmatige cel met een transporter met poederlaag bij de beoogde snelheid. |

| Energie | Oondbelastingdichtheid, koelingscycli, verwarming voorafgaand aan de behandeling, perslucht, ventilatoren | Energie per partij of per uur, lijnsnelheid, oven- en tankinstellingen | Nutsmeters en rekeningen, proceslogs | In kaart brengen van energieinvoer per procesblok om intensiteit en besparingsmogelijkheden te vinden Geavanceerde energie. |

| Kwaliteit | De eerste doorgang, de herbewerkingsgraad, het schroot, de dikte variatie | Defect Pareto, arbeidskosten voor de herkoeling, strippen en herverwerkingskosten | QA-database, NCR-records | Stabiele curing en lagere DFT betekent minder herwerking en beschermt uw poedercoatingafwerking. |

| Naleving | Afvalverwerking, filters, afvalwater, rapportage | Verwijderingskosten, filtervervangintervallen, onderhoud baden | EH&S-logboeken, serviceverslagen van leveranciers | Neem terugwinningsfilteronderhoud en voorbehandelingschemische beheer op. |

Hoe het kostenschema invullen met gegevens van leveranciers

- Materialen. Vraag fabrikanten van poedercoatings en industriële poedercoatbedrijven om prijzen per kleur, aanbevolen laagdikte, richtlijnen voor terugwinning en procedures voor kleurwisseling. Modelleer FPTE en terugwinning op basis van uw systeemtype, omdat cyclon- en cartuchterugwinning verschillend gedrag vertonen wat betreft gebruiksefficiëntie Products Finishing.

- Proces en energie. Noteer de temperaturen van de wasbaden, droog- en curingovens, en de lijnsnelheid. Maak een eenvoudig procesblokschema om energie-inputs te koppelen aan elke stap en om de intensiteit per onderdeel of per uur te beoordelen Geavanceerde energie .

- Arbeid. Meet de tijd voor voorreiniging, afdekken en spuitbeurten per onderdeelfamilie. Noteer de wisseltijd en reinigingstijd tussen kleuren.

- Kwaliteit. Haal historie van herwerking en afval per defect op. Koppel defecten aan de kosten van arbeid, materiaal en vertraging.

- Conformiteit. Voeg afvalregistraties, filtervervangingen en badonderhoud toe aan het formulier. Gebruik tijdelijke aanduidingen totdat u facturen heeft.

Tip. Vergelijk poeders op basis van kosten per vierkante voet die wordt behandeld, niet alleen op dollar per pond, omdat de eigenschappen van aanbrengen en terugwinnen de werkelijke uitgaven bepalen Products Finishing.

Interpretatie van de effecten van herwerking, energie en doorvoer

- Vergelijk de kosten per onderdeel bij doorlooptempos van de lijn. Onderschat de WIP-buffers niet, want dan krijgt u een verkeerd beeld van ovendoorlooptijd en energie-intensiteit.

- Isoleer de arbeidskosten voor maskeren. Een kleine aanpassing in het ontwerp die een maskergebied elimineert, kan op grote schaal meer opleveren dan elke materiaalkorting.

- Evalueer energieverbruik per partij versus continu proces. De beladingsdichtheid van de oven en de stabiliteit van de vulkanisatie beïnvloeden vaak de totale kosten meer dan de stukprijs.

- Modelleer scenario's voor kleurmengsels. Regelmatige kleurwisselingen verhogen de purgetijd en stilstand. Houd hiermee rekening bij het bepalen van de bezettingsgraad en arbeidskosten.

- Spanningsgebruik. Hogere eerste-doorgangsefficiëntie en goed onderhouden recuperatiesystemen verlagen de materiaalkosten en afval.

Stel de vergelijking op met echte offertes, TDS-gegevens en gemeten tijden, en voer vervolgens scenario's uit voor uw meest kritieke coatingtoepassingen. Pas daarna dit kader toe om partners te shortlisten en de geschiktheid te valideren via proefruns op zowel interne lijnen als gekwalificeerde leveranciers.

Het selecteren van een betrouwbare partner voor autolakpoedercoating

Klaar om uw specificatie om te zetten in stabiele productie tegen serietempo? Het kiezen van de juiste leverancier voor het poedercoaten van auto-onderdelen is een strategisch middel voor kwaliteit, snelheid en risicobeheersing. Gebruik deze checklist om leveranciers voor autolakpoedercoating objectief te vergelijken.

Waar u op moet letten bij een partner voor automotive-grade poedercoating

- Kwaliteitssysteem en automobielvak. Geef prioriteit aan IATF 16949-klare status, APQP- en PPAP-capaciteit, en bewijs van diktecontrole. Veel programma's vereisen dat bedrijven tijdens PPAP een diktecapaciteitsstudie van 30 stuks indienen volgens de Marwood Supplier Requirements Manual.

- Ervaring, certificering, verzekering en doorlooptijd. Zoek naar een bewezen portefeuille, ISO 9001-certificering, duidelijke productaansprakelijkheidsverzekering en gedefinieerde levertijden om planningen te beschermen, volgens de Keystone Koating selectietips.

- Voorbehandeling en breedte van chemische middelen. Bevestig in-huis beschikbare voorbehandelingsopties en ondersteuning voor de benodigde chemicaliën, van epoxyprimer tot externe polyester systemen voor voertuigpoedercoating.

- Applicatie- en vulcontrole. Informeer naar ovenprofielen, beugelstandaarden, procedure bij kleurwisseling, terugwinningspraktijken en instructies voor eerste serieproductie bij auto poedercoating.

- Inspectiecapaciteit. Controleer ter plaatse aanwezige meetapparatuur en methoden voor DFT, hechting, glans, slagvastheid en corrosietests met gedocumenteerde kalibratie.

- Doorvoer volgens uw takt. Beoordeel rekendichtheid, aantal cabines, invloed van kleurenmengsel en oversteltaken in verband met uw productmix.

- Traceerbaarheid en conformiteit. Zorg voor lottraceerbaarheid, gereedheid van PPAP-documentatie en beperking van verboden stoffen overeenkomstig automobielverwachtingen.

- Verpakking en handling. Vereis krasbestendige verpakking, etikettering en transportplannen die de afwerkingskwaliteit behouden.

Van prototype naar productie: hoe u kunt schalen zonder verrassingen

Klinkt complex? Het wordt eenvoudiger wanneer hetzelfde team DFM, monsters en productie ondersteunt. Leveranciers met end-to-end metaalvaardigheid kunnen interfaces en doorlooptijdsrisico’s verminderen. Bijvoorbeeld Shaoyi biedt snelle prototyping, ponsen en machinaal bewerken, poedercoaten en andere oppervlaktebehandelingen, assemblage en IATF 16949-gecertificeerde kwaliteit onder één dak. Deze geïntegreerde aanpak helpt u om rekconfiguratie, uithardingstijden en diktecontrole vroegtijdig vast te leggen en deze vervolgens mee te nemen voor poedercoaten van auto's bij lijnsnelheid.

Actieplan en bronnen om aan de slag te gaan

- Stel eisen vast. Maak een lijst van onderdelen, ondergronden, doel-DFT-vensters, uiterlijke standaarden, testplan, jaarvolume en PPAP-niveau voor het poedercoaten van auto-onderdelen.

- Maak een shortlist van leveranciers. Vergelijk metaalpoedercoatbedrijven op basis van certificeringen, automotiefreferenties, voorbehandelingsopties, inspectielaboratoria en capaciteit voor uw mix van geometrieën.

- Voer proefopnames uit. Vraag gecoate monsters aan met diktekaarten, ovenprofielen en inspectierapporten die uw daadwerkelijke rekken en kleuren voor voertuigpoedercoating weerspiegelen.

- Evalueer resultaten onder productietempo. Vergelijk eerste-doorloopsrendement, herwerkingstrajecten, stilstandtijd bij kleurwisseling en reactievermogen tijdens planningwijzigingen.

- Selecteer op basis van capaciteit en discipline. Ken de opdracht toe aan de partner die stabiele procescontrole aantoont, duidelijke documentatie biedt en snel communiceert voor het poedercoaten van auto's.

Met een gestructureerde checklist en een aanpak waarbij eerst wordt getest, verlaagt u het risico en bereikt u consistente, productieklare afwerkingen binnen uw programma.

Veelgestelde vragen over poedercoating voor de automotive

1. Wat is de milieuvriendelijke metalen coating?

Poedercoating is een finish met lage VOC-uitstoot en zonder oplosmiddelen voor metalen onderdelen. Het droge poeder wordt electrostatisch aangebracht en overspray kan worden teruggewonnen, wat afval vermindert en tegelijkertijd een duurzame laag oplevert die geschikt is voor auto-omgevingen.

2. Hoe lang houdt poedercoating op metaal?

De levensduur hangt af van de kwaliteit van de voorbehandeling, de chemische samenstelling van het poeder, de controle op laagdikte, de curingsprocedure en de blootstelling. Voor buitenonderdelen worden doorgaans UV-stabiele polyester-systemen gebruikt, terwijl voor primers en binnenonderdelen epoxy of hybrides kunnen worden ingezet. Het handhaven van de droge laagdikte binnen specificatie en het controleren van curing en hechting tijdens de productie dragen bij aan een langere levensduur.

3. Wat zijn de basisstappen in het poedercoatproces voor auto-onderdelen?

Een praktische volgorde is voorreinigen, conversielaag, spoelen en drogen, elektrostatisch spuiten, ovenverharding volgens de technische gegevens van de poederleverancier, afkoelen en inspectie. Belangrijke variabelen zijn pistoolspanning, poedervolume, aarding en lijnsnelheid, die moeten worden ingesteld op basis van de aanbevelingen van de leverancier en eerste-serie productie.

4. Welke poedercoatingafwerking moet ik gebruiken voor wielen, beugels en interieurlijsten?

Gebruik polyester voor onderdelen die blootstaan aan UV-straling, zoals wielen, epoxy als grondlaag of voor interieur- en niet-UV-gebieden, en hybriden wanneer een evenwichtige eigenschappencombinatie nodig is. Structuurzwart is gebruikelijk voor beugels, metalen afwerkingen en aders geven stijl aan zichtbare onderdelen, en hoge-temperatuurformuleringen worden beoordeeld voor gebruik in de motorruimte of nabij de uitlaat, conform TDS.

5. Hoe kies ik een leverancier voor het poedercoaten van auto-onderdelen?

Geef prioriteit aan IATF 16949-klaarheid, PPAP-mogelijkheden, voorbehandelingsopties, uithardingscontrole en een inspectielaboratorium ter plaatse. Vraag steekproefproducties aan met diktekaarten en ovenprofielen, en vergelijk vervolgens de first-pass yield en wisseltijdprestaties bij productiesnelheid. Voor geïntegreerde prototyping- tot productieondersteuning onder één dak, overweeg een automobielklaar partner zoals Shaoyi voor metaalbewerking, poedercoaten en assemblage-ondersteuning op https://www.shao-yi.com/service.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —