Wat is Fosfateren? Soorten, Wanneer Elk Te Gebruiken en Waarom

Wat is Fosfateren en Waarom Gebruik Je Dat?

Wat fosfateren betekent in metafabwerking

Hebt u zich ooit afgevraagd waarom sommige auto-onderdelen langer meegaan, of waarom verf beter hecht op bepaalde metalen oppervlakken? Het antwoord ligt vaak in een proces dat wordt genoemd fosfaat behandeling . Eenvoudig gezegd is fosfateren een chemische omzettingbehandeling die de buitenste laag van een metaal—meestal koolstofstaal of staal met een lage legering—verandert in een stevig verbonden, kristallijne fosfaatcoating . Deze laag is geen verf of metallische plating. In plaats daarvan is het een nieuw oppervlak dat is gevormd door een chemische reactie, ontworpen om de corrosieweerstand, verfhechting en glijweerstand te verbeteren in industrieën zoals de automobielindustrie, bevestigingsmiddelen, huishoudelijke apparaten en olieveldapparatuur.

Hoe een fosfaatomzettingcoating wordt gevormd

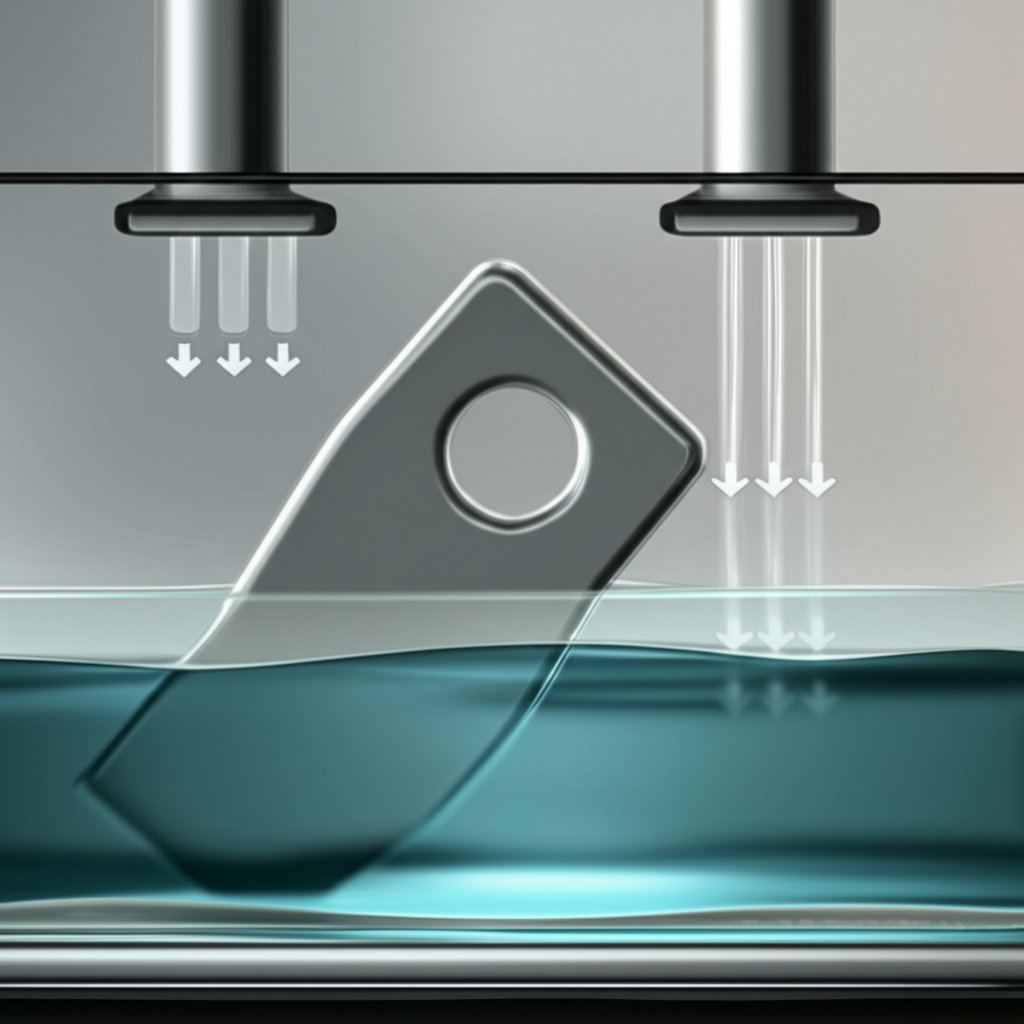

Klinkt complex? Stel je voor dat je een metalen onderdeel onderdompelt in een speciaal bad dat fosforzuur en metaalionen zoals zink, ijzer of mangaan bevat. Het zuur reageert zachtjes met het metaal, en naarmate de reactie vordert, vormen fosfaatkristallen zich en hechten aan het oppervlak, waardoor een uniforme, microkristallijne laag ontstaat die bekend staat als een fosfaatconversielaag . Dit proces wordt soms fosfateren genoemd en wordt zorgvuldig afgesteld op basis van het basismetaal en de gewenste prestatie. Hoewel staal het meest voorkomende substraat is, maken gespecialiseerde chemische samenstellingen fosfateren op aluminium of op zinkgecoat staal eveneens mogelijk (bron) .

Voordelen en inherente afwegingen

Waarom kiezen fabrikanten voor fosfateren boven andere voorbehandelingen? Hieronder vind je snel wat je merkt bij een hoogwaardige fosfaatafwerking:

- Aanzienlijk verbeterde verflakhechting — verf hecht beter en blijft langer intact

- Corrosieweerstand onder coatings — beschermt metaal tegen roest en milieuschade

- Verminderde galling en slijtage—met name belangrijk voor bevestigingsmiddelen, tandwielen en gevormde onderdelen

- Consistente oppervlakte-activering—zorgt voor een uniforme coating in navolgende processen

Fosfatering wordt vaak gekozen vanwege de kosten-effectiviteit, betrouwbaarheid en het vermogen consistente resultaten te leveren als basis voor verdere coatings of smeermiddelen. Het is echter belangrijk om te onthouden dat een fosfaatconversiecoating op zich geen vervanging is voor een volledige barrièrecoating in extreme omstandigheden. De beschermende werking is afhankelijk van correct reinigen, badbeheersing en nabehandeling. Zonder deze factoren kan zelfs de beste fosfaatcoating onder de verwachtingen blijven.

Waar fosfatering past binnen voorbehandelingen

In tegenstelling tot verven of plateren is fosfateren een fundamentele omzettingstap — vaak de eerste in een reeks voordat wordt geschilderd, gepoedercoat of ingevet. Het wordt met name gewaardeerd in de automobielindustrie, waar het carrosseriedelen en bevestigingsmiddelen helpt corrosiebestendiger te maken, en in machines of olieveldonderdelen waar glijvermogen en slijtagegedrag van cruciaal belang zijn. Er bestaan gespecialiseerde varianten voor aluminium en zinkgecoat staal, maar de meeste toepassingen richten zich op staal- en ijzerondergronden.

Fosfateren is een fundamentele omzettingstap die ervoor zorgt dat volgende coatings beter werken, langer meegaan en gelijkmatiger worden aangebracht.

Samenvattend, als u aan het beoordelen bent wat is fosfateren voor uw volgende project, denk erover als een strategische oppervlaktebehandeling die betere prestaties mogelijk maakt voor verven, smeermiddelen en zelfs onbeschermde metalen onderdelen. De volgende secties begeleiden u stap voor stap door de belangrijkste fosfaattypen, procescontroles, kwaliteitsborgingssjablonen, foutopsporing en duidelijke selectieadviezen—zodat u het juiste fosfaatconversieproces kunt kiezen voor uw specifieke behoeften.

Hoe het Fosfateringsproces Werkt

Essentiële Oppervlaktebereiding

Wanneer u een moderne fosfateringsinstallatie betreedt, lijkt de werkvloer misschien hoogtechnologisch, maar de basisstappen blijven praktisch en systematisch. Waarom is oppervlaktevoorbereiding zo cruciaal? Omdat de prestaties van elke fosfaatcoating op staal in de eerste plaats afhangen van hoe schoon en actief het oppervlak is. Stel u voor dat u moet schilderen op olieachtig, stoffig metaal—de afwerking zal gewoon niet aanhouden. Daarom begint elk succesvol fosfateringsproces met grondige reiniging en inspectie.

- Inkomende inspectie en vuilidentificatie: Onderdelen worden gecontroleerd op olie, roest of andere verontreinigingen. Dit helpt bij het kiezen van de juiste reinigingsmethode en zorgt ervoor dat het proces is afgestemd op elke partij.

- Mechanische of chemische reiniging: Hardnekkige verontreinigingen vereisen mogelijk stralen of speciale reinigingsmiddelen voordat wordt doorgegaan.

- Ontvetten met loog: Een heet, alkalisch bad verwijdert vet en werkplaatsoliën. Dit is essentieel voor een consistente fosfatering resultaten (bron) .

- Spoelen met water: Spoelen verwijdert restanten van reinigingsmiddelen, waardoor ongewenste reacties in latere stappen worden voorkomen.

- Activering (indien gebruikt): Sommige processen maken gebruik van een voorbehandeling om fijne, gelijkmatige fosfaatkristallen te bevorderen — vooral belangrijk voor onderdelen met complexe vormen.

Overzicht van de conversiestap

- Fosfatering (onderdompeling of sproeien): Hier vindt de belangrijkste chemische reactie plaats. Onderdelen worden ondergedompeld in of bespoten met een fosfateringsoplossing — die ijzer-, zink- of mangaanverbindingen bevat. De keuze tussen onderdompeling en sproeien hangt af van de geometrie van het onderdeel, de productieschaal en het type fosfaatbehandeling gewenst resultaat. Bijvoorbeeld zinkfosfatering wordt vaak gebruikt voor auto-onderstellen via sproeierijnen, terwijl zwaardere onderdelen onderdompeling ondergaan voor een robuustere afwerking.

- Tussenspoeling(en): Na het fosfateren wordt grondig gespoeld om ervoor te zorgen dat er geen overtollige chemicaliën achterblijven, die anders de neerwaartse coatingprocessen kunnen verstoren.

- Nabehandeling/afdichting (optioneel): Er kan een chroomhoudende of chroomvrije afdichting worden aangebracht om de corrosieweerstand en lakhechting te verbeteren. Het wordt aanbevolen nabehandelingsmiddelen te gebruiken die worden ondersteund door duidelijke technische documentatie om stabiele prestaties te garanderen.

Drogen en hanteren

- Droogenen: Onderdelen worden gedroogd met warme lucht, ovens of luchtmessen om ze voor te bereiden op schilderen of opslag. Juist drogen voorkomt waterplekken en zorgt ervoor dat de fosfaatlaag intact blijft.

- Coaten of beschermd opslaan: De behandelde onderdelen zijn nu klaar voor lakken, poedercoaten, insmeren of tijdelijke opslag. Een goed uitgevoerde fosfaatbehandeling betekent dat het metaal is voorbereid op wat er daarna komt.

Belangrijke factoren en controlelijst

Doorheen de fosfateringsproces , verschillende factoren bepalen de kwaliteit van de coating:

- Schone, olievrije oppervlakte vóór het fosfateren

- Gelijke badbeweging en temperatuurregeling

- Verse, onbesmette spoelingen tussen stappen

- Minimale tijd tussen spoelen, fosfateren en drogen

- Gecontroleerde badaanvulling—aanpassing van chemicaliën naar behoefte voor uniforme resultaten

Controleer voordat onderdelen verder worden getransporteerd op:

- Geen waterbreuk (water loopt gelijkmatig over het oppervlak)

- Uniform matglasachtig uiterlijk van de fosfaatlaag

- Geen zichtbare smut of residu

- Juiste afloop—geen plassen of strepen

Beslissingspunten: Onderdompeling versus Sproeien, IJzer versus Zink versus Mangaan

De keuze voor het juiste proces hangt vaak af van het ontwerp en het beoogde gebruik van het onderdeel. Onderdompeling wordt verkozen voor zware, complexe of slijtvaste onderdelen, terwijl sproeierijnen geschikter zijn voor hoge doorvoer en eenvoudigere vormen. IJzerfosfaat is kosteneffectief voor basisverfondergronden zinkfosfatering wordt gekozen voor superieure corrosiebescherming, en mangaan wordt gebruikt waar smering van vitaal belang is. Indien een nauwkeurige pH, temperatuur of onderdompeltijd vereist is, dient verwezen te worden naar de relevante normen of de technische gegevens verstrekt door de leverancier. Bij algemene werkzaamheden zijn het volledig nat worden van het werkstuk, voldoende roeren van de badvloeistof en het minimaliseren van vertragingen tussen de stappen essentieel om kwaliteit te garanderen.

Vergeet niet, het doel van elke fosfaatcoating op staal is om een consistente, hechtende basis te bieden voor wat er daarna komt—of dat nu verf, poeder of olie is. In de volgende sectie wordt u geholpen bij het kiezen van het juiste fosfaattype voor uw toepassing, waarbij ijzer-, zink- en mangaanopties worden vergeleken op functie en industriebehoeften.

Soorten Fosfaatcoatings en Wanneer Ze Te Gebruiken

IJzer versus Zink versus Mangaan in een Oogopslag

Wanneer u beslist welke fosfaatbehandeling het beste is voor uw project, helpt het om de kernverschillen naast elkaar te zien. Elk type — ijzer, zink en mangaan — biedt unieke voordelen voor specifieke industriële toepassingen. Laten we de praktische voordelen en afwegingen van elk type bespreken:

| Fosfaattype | Primaire functie | Typische afwerkcoatings | Corrosieweerstand (onder verf) | Slijtage/glijvermogen | Veelvoorkomende industrieën/toepassingen |

|---|---|---|---|---|---|

| Ijzerfosfaatcoating | Verfbasis, matige corrosiebescherming | Vloeibare verf, poedercoating | Goed (voor milde omgevingen) | Laag (niet absorberend voor oliën) | Apparaten, auto-onderdelen, planken, consumentengoederen |

| Zinkfosfaatcoating | Verfgrond, corrosieonderlaag, koudvormen | Vloeibare verf, poedercoating, olie, wax | Uitstekend (beste onder de fosfaten) | Matig (absorbeert smeermiddelen goed) | Automotive chassis, zware apparatuur, bevestigingsmiddelen, militair, bouw |

| Mangaanfosfaatcoating | Inrijven, glijvermogen, inrijdbescherming | Olie, wax, lichte verf | Zeer goed (bij ingevette toestand), matig (naakt) | Hoog (het beste voor bewegende onderdelen) | Tandwielen, lagers, bevestigingsmiddelen, olieveldgereedschap, interne motordelen |

Kiezen van laagdikte en kristalstructuur

Niet alle fosfaatafwerkingen zijn gelijk—zelfs binnen één type vindt u opties voor verschillende laagdiktes en kristalgroottes. Hier leest u hoe u de juiste fosfaatcoating koppelt aan uw toepassing:

- Zwaardere coatings: Kies voor zwaardere, grof-kristallijne films wanneer u maximale olie- of waxretentie nodig hebt—ideaal voor mangaanfosfaatcoating op bevestigingsmiddelen en tandwielen, of zwaar zinkfosfaatcoating voor koudvormen en roestpreventie.

- Lichtere, fijnkristallijne coatings: Kies deze bij complexe geometrieën of wanneer een gladde, verfklare oppervlakte van essentieel belang is. Ijzerfosfaat en licht zinkfosfaat zijn veelgebruikte keuzes voor hoogdoorzetbare sproeiregels, waar uniform uiterlijk en verfhechting het belangrijkst zijn.

De prestaties van uw fosfaatlaag hangen niet alleen af van de dikte, maar ook van de kristalstructuur. Dichte, fijnkorrelige lagen verbeteren de verfhechting en corrosieweerstand, terwijl grofkorrelige, open structuren olie opnemen voor superieure glijweerstand en slijtagebescherming.

Branchenspecifieke aanbevelingen

- Automobiel carrosserie en panelen: Ijzerfosfaatcoating wordt vaak gebruikt als kosteneffectieve grondlaag voor verf in milde omgevingen. Voor betere corrosieweerstand, met name op chassis, wordt zinkfosfaatcoating verkozen.

- Bevestigingsmiddelen, tandwielen en motordelen: Mangaanfosfaatfinish is de standaard voor slijtage-in, inrijden en glijdend vermogen, vooral wanneer het onderdeel na de behandeling wordt ingeolied. U ziet dit vaak als een zwart fosfaatfinish op kritieke bewegende onderdelen.

- Zware apparatuur en militaire toepassingen: Zinkfosfaatcoating wordt verkozen vanwege de uitstekende corrosiebescherming onder de laag en de compatibiliteit met diverse afwerkingslagen, waaronder oliën en waxen.

- Huishoudelijke apparaten en consumentengoederen: Ijzerfosfaat wordt veel gebruikt vanwege de eenvoud en kosteneffectiviteit waar extreem hoge corrosieweerstand niet vereist is.

Het is belangrijk om te onthouden: metallurgie, eerdere vormgevingsprocessen en oppervlaktereinheid kunnen net zo veel invloed hebben op de resultaten als de badchemie zelf. Zelfs de beste mangaanfosfaatcoating of zinkfosfaatcoating zal tekortschieten als de ondergrond niet correct is voorbereid.

Kies een zwaardere, grofkorrelige coating wanneer oliebehoud of slijtvastheid nodig is; kies een lichtere, fijnkristallijne finish voor complexe vormen of wanneer het uiterlijk van de lak belangrijk is.

Kortom, het kiezen van de juiste fosfaatbehandeling draait om het afstemmen van functie op omgeving en vervolgbewerking. Of u nu een robuuste mangaanfosfaatbehandeling nodig heeft voor inrijdbescherming, of een kosteneffectieve ijzerfosfaatcoating voor schilderlijnen, het begrijpen van deze verschillen helpt u bij het maken van de beste keuze voor uw toepassing. Vervolgens bespreken we hoe fosfaatcoatings interageren met verf en grondverf om langdurige corrosiebescherming en hechting te garanderen.

Fosfateren voor verfhechting en corrosiebeheersing

Waarom fosfaat de verfhechting verbetert

Hebt u zich ooit afgevraagd waarom sommige geverfde metalen onderdelen jarenlang bestand zijn tegen schilferen, bellen of roesten, terwijl andere al snel uitvallen? Het geheim zit vaak in de oppervlaktevoorbereiding — specifiek het gebruik van fosfateren. Wanneer u een fosfaatlaag aanbrengt, creëert u een microkristallijne laag op het metaal. Deze laag is niet alleen voor de show; hij biedt een uniek micro-verankereffect. Stel u miljoenen kleine pieken en dalen voor op microscopisch niveau. Grondverven, zoals zinkfosfaat grondverf , kunnen in deze gebieden doordringen, zich vastzetten en zo een veel sterkere binding met het onderliggende metaal vormen. Dit micro-verankeren, gecombineerd met de verbeterde oppervlakte-energie van het behandelde metaal, zorgt ervoor dat verf- of poedercoatings gelijkmatiger hechten en beter bestand zijn tegen loslating in de tijd.

Grondverfcompatibiliteit en volgorde

Het maximale uit uw fosfaatlaag halen gaat niet alleen over de coating zelf, maar ook over wat er daarna komt. Hier is een checklist met best practices voor de voorbereiding op lakken of poedercoaten:

- Grondige reiniging: Verwijder olie, stof en alle losse corrosie voordat u fosfateert.

- Snelle overdracht naar het lakproces: Breng de onderdelen snel na het drogen over naar de lakafdeling om flashroest of vervuiling te voorkomen.

- Compatibele grondverf: Gebruik grondverven die speciaal zijn ontwikkeld om te hechten aan gefosfateerde oppervlakken, zoals zinkfosfaat grondverf voor staal.

- Zorgvuldig hanteren: Vermijd het aanraken of vervuilen van de fosfaatlaag vóór het lakken of poedercoaten.

Fosfateren is bijzonder effectief als voorbehandeling voor zowel vloeibare coatings als poedercoatings, inclusief op gepoedercoat plaatstaal . De fosfaatlaag helpt problemen zoals uitgassing of slechte hechting te voorkomen, mits deze schoon, droog en goed afgedicht is vóór het aanbrengen van de coating.

Realiteiten van roestverwijdering: schilderen over roest en corrosiebeheersing

Je ziet mogelijk producten die worden aangeprezen voor schilderen over roest , maar dit moet je weten voor betrouwbare, langetermijnresultaten: hoewel sommige speciale verfsoorten bestaande roest kunnen insluiten en vertragen, levert het verwijderen van zoveel mogelijk losse corrosie, grondig reinigen van het oppervlak en daarna het aanbrengen van een conversielaag zoals fosfateren vóór het schilderen de meest voorspelbare resultaten op (Niet-verf) . Deze aanpak zorgt ervoor dat het nieuwe verfsysteem zich hecht aan een stabiele, corrosiewerende basis, in plaats van aan brokkelig roest dat de afwerking kan ondermijnen.

Wat betreft zink vraagt men zich vaak af: is verzinkt roestvrij ? Verzinken biedt een opofferende laag die staal beschermt door als eerste met zuurstof te reageren. Het is echter geen permanente oplossing — na verloop van tijd, vooral in extreme of marine omgevingen, zal het zink afbreken en het staal kwetsbaar maken. Voor maximale duurzaamheid is het combineren van zinkfosfaatvoorbehandelingen met compatibele grondverf en afwerklaag een bewezen strategie.

De duurzaamheid van uw coating is slechts zo goed als de ondergrondvoorbereiding — fosfatering verhoogt de basis voor langdurige prestaties.

Compatibiliteit met poedercoating: valkuilen vermijden

Met fosfaat behandelde metalen zijn uitstekende kandidaten voor poedercoating, mits de fosfaatlaag schoon, verzegeld en volledig droog is. Als dat niet het geval is, kunt u problemen ondervinden zoals ontgassing (bellen of gaatjes) of slechte hechting. Voor gepoedercoat plaatstaal , controleer altijd of het gefosfateerde oppervlak de waterbreak-test doorstaat en vrij is van verontreinigingen voordat u doorgaat naar de oven. Deze extra zorgvuldigheid helpt ervoor te zorgen dat uw poedercoating zowel visueel aantrekkelijk als goed bestand tegen corrosie is.

Nu de basis van het fosphateren is gelegd, kunt u met vertrouwen een lak- of poedercoatingsysteem opbouwen dat roestwerend is, er goed uitziet en jarenlang meegaat. Vervolgens gaan we in op de essentiële aspecten van procescontrole en badbeheer, zodat u telkens weer consistente, hoogwaardige resultaten behaalt.

Essentiële elementen van procescontrole en badbeheer voor consistente fosphateringresultaten

Basisprincipes van badmonitoring en titratie

Hebt u zich ooit afgevraagd waarom één batch gefosphateerd staal een perfecte afwerking heeft, terwijl een andere minder goed is? Het antwoord ligt in de procescontrole. Het beheren van een fosfaatconversiecoatingproces draait allemaal om het volgen van de juiste variabelen en het gebruik van de juiste fosphateerchemicaliën , en snel reageren op veranderingen. Klinkt complex? Laten we het opbreken, zodat u consistente en hoogwaardige coatings kunt behouden.

- Dagelijkse titratie van vrij/total zuur: Regelmatige titratie is uw eerste verdedigingslinie. Gebruik de methode van uw leverancier om zowel het totale zuurgehalte (algemene verzuring) als het vrije zuur (het reactieve deel) te meten. Deze waarden geven aan of uw bad zich in het optimale bereik bevindt voor het vormen van een duurzame zinkfosfaatconversielaag of ijzerfosfaatvoorbehandeling .

- Temperatuurverificatie: Fosfaatbaden presteren het best bij hoge, stabiele temperaturen—vaak boven de 180°F. Te koud en de reactie stagneert; te heet en u loopt het risico op het etsen van het metaal of het vormen van ruwe, korrelige coatings.

- Slibinspectie: Alle fosfateringsprocessen produceren slib als bijproduct. Controleer dagelijks de bodem van de tank en de slibvalkuilen. Te veel ophoping kan duiden op een onbalans in het bad of op excessieve verontreiniging.

- Geleidbaarheidsmetingen van spoelwater: Na het fosfateren moeten de spoelingen schoon en laag in geleidbaarheid zijn. Hoge waarden kunnen duiden op chemische doorslag of onvoldoende spoelen, wat downstream problemen kan veroorzaken fosfaterlaag kwaliteit is.

- Tijd-in-bad registratie: Houd een logboek bij van hoe lang elk onderdeel in het bad verblijft. Constante verblijftijden helpen om een egaal laagdikte en kristalstructuur te garanderen.

| Datum/Dienst | Tank-ID | Temperatuur | Vrije/Totale zuurgraad | Versneller | Waarneming slib | Spoelgeleidbaarheid | Toevoegingen | Opmerkingen | Initialen |

|---|---|---|---|---|---|---|---|---|---|

| 06/01 OM | Phos-1 | 185°F | 6.0/1.0 | - Goed. | Licht | Laag | Geen | — | JS |

Aanvulling en slepen van oplossing onder controle houden

Hoe houdt u uw bad in het optimale bereik? Voeg concentraat toe op basis van titratieresultaten, productiesnelheid en de visuele filmkwaliteit. Als het vrijzuur of totaalzuur onder het streefniveau daalt, voeg dan meer van het juiste fosphateerchemicaliën . Als u onevenmatige of dunne coatings ziet, controleer dan op temperatuurdalingen of excessief slepen—wanneer onderdelen te veel oplossing uit het bad meenemen. Automatische doseersystemen kunnen helpen, maar zelfs handmatige aanpassingen werken als u veranderingen bijhoudt en op trends let. Houd er rekening mee dat aanvulling niet alleen gaat om meer toevoegen; het draait om het herstellen van de juiste balans voor uw fosfaatconversiecoatingproces .

Bronnen van verontreiniging en signalen

Zelfs het best beheerde bad kan slachtoffer worden van verontreiniging. Hier zijn de gebruikelijke verdachten waarop u moet letten:

- Oliën van onvoldoende reiniging vóór ijzerfosfaatvoorbehandeling

- Hardwaterzouten die kunnen neerslaan en de chemische balans verstoren

- Staalschilfers en deeltjes uit eerdere bewerkingsstappen

- Kruisverontreiniging door chemicaliën uit upstream processen of onverenigbare reinigingsmiddelen

Inspecteer en reinig uw tanks regelmatig, en volg de aanbevelingen van de leverancier voor periodieke badverversingen om verontreiniging onder controle te houden. Als u plotselinge veranderingen in de coatingkwaliteit opmerkt—zoals vlekken, kleurverschillen of overmatige slibvorming—onderzoek dit onmiddellijk. Regelmatige logboekregistraties en trendanalyse helpen u problemen op te sporen voordat deze invloed hebben op uw gefosphateerd staal productie.

Koppeling van procescontrole aan coatingkwaliteit

Waarom al deze inspanning? Omdat strakke procescontrole leidt tot een uniforme filmstructuur, betrouwbare fosfaterlaag prestaties en minder verrassingen tijdens het verven of vormgeven. Stelt u zich voor dat u een batch onderdelen naar de verfafdeling stuurt, om erachter te komen dat de hechting slecht is of de afwerking oneffen—vaak is de oorzaak terug te voeren op een gemiste parameter in het fosfaatconversiecoatingproces . Door gebruik te maken van de bovenstaande checklist en badlogboek, geeft u elke batch de beste kans op succes.

Klaar om de volgende stap te zetten? Hierna behandelen we inspectie-acceptatie- en documentatiesjablonen, zodat u de kwaliteit kunt verifiëren en uw proces telkens op koers kunt houden.

Inspectieacceptatie en documentatiesjablonen voor betrouwbare fosfateringskwaliteit

Acceptatiecriteria die schrijvers kunnen overnemen

Wanneer u een fosfateringslijn beheert, hoe weet u dan zeker dat uw met fosfaat bedekte onderdelen elke keer aan de verwachtingen voldoen? Duidelijke, uitvoerbare acceptatiecriteria maken het grote verschil. Hieronder vindt u een praktische tabel die u kunt gebruiken om kwaliteitscontroles te standaardiseren voor elke fosfaatcoating op staal of fosfaatcoating op aluminium toepassing:

| Eigenschap | Acceptatiecriteria | Testmethode/referentie |

|---|---|---|

| Uiterlijk | Egaal mat oppervlak, geen kale plekken, geen smut of witte vlekken; consistente kleur (grijs tot zwart voor staal, conform specificatie) | Visuele inspectie onder 50+ lumen/ft 2(538 lux); zie TT-C-490H, 3.5.1 |

| Vezeling | Minder dan 5% van de coating wordt verwijderd door het plakband; minimaal 4B-beoordeling (plakbandtest) | ASTM D3359 (raster/plakband); TT-C-490H, 3.5.6 |

| Coatinggewicht/dikte | Binnen leveranciers/contractbereik (bijv. een typisch bereik zoals 1,1–11,8 g/m² voor zinkfosfaten en 0,2-1,0 g/m² voor ijzerfosfaten) | Verwijderen/wegen volgens TT-C-490H, A.4.5–A.4.9 of MIL-DTL-16232G, 4.7.3 |

| Netheid | Geen waterbreuk (water loopt gelijkmatig af); geen zichtbare verontreinigingen of corrosie | ASTM F21/F22 (waterbreuktest); TT-C-490H, 3.3.1, 4.7.3.1 |

| Nabehandeling (indien vereist) | Aanwezigheid van sealer/olie zoals gespecificeerd; geen overtollige resten | Visueel/tactiel; procesblad van leverancier |

Inspectiemethoden en steekproefneming: Praktische QA-planning

Klinkt complex? Hier is een overzichtelijk checklist om je te helpen een degelijk inspectieplan op te stellen voor gefosfateerd onderdelen, of je nu een hoogvolume productielijn hebt of een specialiteitbatchproces:

- Lotdefinitie: Groep per substraat, coatingtype en procesbatch of ploegendienst (zie TT-C-490H, 4.3.2).

- Steekproefgrootte: Volg je interne kwaliteitsplan, maar de gebruikelijke praktijk is minimaal twee testmonsters per batch of dagproductie.

- Testen van laagmassa: Verwijder en weeg testcoupons volgens TT-C-490H, A.4.5–A.4.9 of MIL-DTL-16232G, 4.7.3.

- Adhesie Testen: Gebruik de kruislings tape-test (ASTM D3359) na het aanbrengen van de verf. Voor ijzerfosfaat conversiecoating dient te worden gecontroleerd of de verf niet afbladdert of afbrokkelt.

- Corrosiebestendigheid: Zoutneveltest (ASTM B117) of cyclische corrosietest (GMW14872) zoals gespecificeerd in het contract of de tekening.

- Documentatiebewaring: Houd de resultaten van tests, badlogboek en inspectie bij voor elke partij volgens TT-C-490H, 6.13.

Voor fosfaatcoating op aluminium gebruik zeker de op aluminium toegesneden testpanelen en eisen uit MIL-DTL-5541 of TT-C-490H, en registreer eventuele afwijkingen of speciale processtappen.

Voorbeelden van specificatieformuleringen voor contracten en tekeningen

Hebt u een direct te gebruiken clausule nodig voor uw volgende inkooporder of tekening? Hieronder vindt u een sjabloon dat u kunt aanpassen voor staalfosfaatcoating of andere gangbare eisen:

Bied fosfaatconversiecoating aan, geschikt als grondlaag voor lak op koolstofstaal- of aluminiumonderdelen. Het proces moet bestaan uit reinigen, spoelen, conversie, spoelen, nabehandeling (indien gespecificeerd) en drogen. Gebruik ijzer- of zinkfosfaat zoals aangegeven op de tekening; de laag moet een uniforme uitstraling hebben zonder smut of onbedekte gebieden. Controleer de coatingmassa en hechting volgens toepasselijke ASTM/ISO-normen. Houd procescontrole- en inspectiedocumentatie bij voor elke partij.

Referentienormen zoals ASTM D3359 (hechting), ASTM B117 (zoutsproeitest) en TT-C-490H of MIL-DTL-16232G voor proces- en acceptatiecriteria (zie TT-C-490H voor details) .

Batchregistratie en QA-documentatiesjabloon

Georganiseerd blijven is essentieel voor zowel naleving als probleemoplossing. Hieronder vindt u een eenvoudige batchregistratietabel die u kunt toepassen voor elke productierun van met fosfaat bedekte onderdelen:

| Werkbon | Onderdeelnummer | Ondergrond | Productieroute | Tank-ID's | Tijden (start/einde) | Operateur | Resultaten/metingen | Positieering | Niet-conformiteitsmaatregelen |

|---|---|---|---|---|---|---|---|---|---|

| WO-2024-001 | 12345A | Staal | IJzerfosfaat/Sproeien | P1, R1 | 08:00–09:30 | JD | Filmgewicht: 3,2 g/m 2; Hechting: 4B; Visueel: Geslaagd | Geaccepteerd | — |

Voor een uitgebreidere kwaliteitsborging kunt u velden toevoegen voor omgevingsomstandigheden, speciale instructies of koppelingen naar digitale foto's. Voor gefosfateerd aluminium, vermeld eventuele afwijkingen in het proces of speciale testresultaten.

Door deze sjablonen te gebruiken en te refereren aan erkende normen, stroomlijnt u inspecties, versnelt u audits en zorgt u ervoor dat elke fosfaatcoating op staal of aluminiumdeel voldoet aan de verwachtingen van uw klant. Vervolgens gaan we problemen oplossen—waardoor u snel defecten kunt diagnosticeren en corrigeren, zodat uw proces op koers blijft.

Problemen oplossen en correctiemaatregelen bij het fosfateren van staal

Defectdiagnose op basis van uiterlijk

Wanneer u een fosfateerlijn draait, lopen zelfs de meest ervaren operators tegen verrassingen aan—vlekken op de coating, vreemde kleuren of verf die gewoon niet blijft zitten. Klinkt bekend? Laten we analyseren wat deze symptomen u vertellen, zodat u snel staaldelen met vertrouwen en consistentie kunt fosfateren. Hieronder vindt u een praktische foutopsporingstabel die u kunt gebruiken om veelvoorkomende defecten bij het fosfateren van staal en mangaanfosfatering lijnen.

| Symptoom | Mogelijke oorzaken | Correctieve stappen | Voorkomende maatregelen |

|---|---|---|---|

| Vlekken of kale gebieden | Slechte reiniging (olie/roest), lage zure waarde, uitgeputte accelerator, korte procesduur, lage temperatuur | Reinig de onderdelen opnieuw, controleer en pas de badchemie aan volgens leverancierstitratie, verhoog de tijd/temperatuur, optimaliseer activatie | Valideer de effectiviteit van de reiniging, verscherp het titratie- en badbewakingschema, zorg voor een goede activeringsbadonderhoud |

| Ruwe, zandachtige textuur; zwakke hechting | Verouderd bad (hoge slibvorming), hoge vrije zure waarde, te lange behandeltijd, grove kristalgroei | Verwijder slib, pas de zure verhouding aan (VZ/TZ), verkort de behandeltijd, vernieuw het bad indien nodig | Houd slibgehalte in de gaten, houd VZ/TZ binnen de door de leverancier gespecificeerde waarden, vermijd overbehandeling |

| Witte roest vormt zich snel; faalt de zoutneveltest | Dunne fosfaatlaag, onvoldoende afsluiting, verontreiniging van spoelwater (chloriden/sulfaat) | Verhoog de coattoegewicht (pas bad, tijd, temperatuur aan), breng een nabezegelingsmiddel aan, gebruik gedemineraliseerd spoelwater | Controleer regelmatig de laagdikte, controleer de aanbrenging van sealer en zorg voor zuivere spoelwater |

| Donkere/roetachtige aanslag; geelachtige of donkere vlekken | Over-etsen, badverontreiniging (zware metalen), oververhit bad, slecht spoelen | Ververs spoelbaden, controleer badtemperatuur, zuiver het bad (filtratie), neutraliseer en spoel na het pikkelen | Handhaaf geleidingslimieten voor spoelwater, bewaak badtemperatuur, vermijd verontreinigde waterbronnen |

| Verzwarting of onregelmatige kristalgroei | Verontreinigd bad, te veel ijzeropbouw, hoog sedimentgehalte | Gedeeltelijke afvoer, filtratie, geplande slibverwijdering | Voeg filtratie toe, verhoog slibverwijdering, bewaak Fe 2+niveaus |

| Slechte verfhechting, bellen, bladderen | Residuolie, onvoldoende activatie, slecht spoelen, te dikke of losse fosfaatlaag | Controleer reiniging en activatie, verifieer waterdruppelvrije oppervlakte, optimaliseer het fosphateren (vermijd grove kristallen), verbeter het spoelen | Standaardiseer voorbehandelingsstappen, minimaliseer de tijd tot aanlakken, zorg voor grondig spoelen |

| Zware slibvorming | Hoge belasting, onvoldoende beweging, oxidatie, ijzeroverdracht vanuit het ontroesten | Verhoog de beweging, plan regelmatige slibverwijdering, controleer ijzergehalte | Optimaliseer de hoek van de houder/aflooptijd, handhaaf kwaliteit bij het ontroesten, installeer een filtersysteem |

Correctieve maatregelen en preventie

Stel je voor dat je een onregelmatige zwarte fosfaatcoating ziet of merk je overmatige slibafzetting op de bodem van de tank. Wat nu? Los niet alleen het directe probleem op, maar documenteer ook de oorzaak in je batchregistratie en herzie je aanvullingslogica. Veel terugkerende problemen in fosforisatie processen ontstaan doordat reinigingsstappen worden overgeslagen, baden verouderen of controle onregelmatig wordt uitgevoerd. Door je titratieschema te verscherpen, de waterbreuktest te verifiëren en voldoende beweging in het bad te waarborgen, bereikt u staaldelen onderdelen met minder verrassingen.

- Een gelijkmatige matte afwerking—geen glanzende of kale plekken

- Gelijke aflooppatronen—geen strepen of vlekken

- Geen waterbreuk—het water moet gelijkmatig over het oppervlak stromen

Deze signalen bevestigen dat uw proces goed verloopt. Als er iets niet klopt, handel dan snel: controleer de reiniging, bekijk de badchemie en inspecteer de spoelbaden. Bij aanhoudende problemen raadpleegt u de technische bulletins van uw leverancier voor specifieke limieten—raad nooit getallen of pas zonder gegevens aan.

Defecten koppelen aan oorzaken stroomopwaarts

Beschouw het oplossen van problemen als speurwerk. Als u bijvoorbeeld slechte verfhechting ziet na mangaanfosfatering , volg dan stap voor stap uw proces terug: Was de reinigingsstap effectief? Hebt u de activatie en spoelkwaliteit gecontroleerd? Stond de badchemie onder controle? Vaak ligt de oorzaak van het defect stroomopwaarts. Door symptomen en oorzaken systematisch te traceren, kunt u herhaling voorkomen en batch na batch een hoogwaardige afwerking behouden.

Door deze aanpak voor probleemoplossing te gebruiken, houdt u uw fosfateren van staal en zwarte fosfaatcoating ziet processen soepel draaiende. Vervolgens begeleiden we u bij het selecteren en samenwerken met fosfateringsleveranciers die gekwalificeerd zijn voor de auto-industrie, zodat u kunt garanderen dat elk onderdeel klaar is voor de eindstreep.

Een partner kiezen voor autotechnische fosfatering

Wanneer u fosfatering voor auto-onderdelen moet uitbesteden

Stel je voor dat je een nieuw automobielproject opvoert – korte deadlines, strikte specificaties en geen ruimte voor fouten. Wanneer moet je overwegen om je fosfateringswerk uit te besteden? Het antwoord hangt vaak af van de productieschaal, kwaliteitseisen en of je interne lijn consistente resultaten kan leveren die voldoen aan automobielstandaarden. Als je IATF 16949-certificering nodig hebt, geïntegreerde stans-/afwerking of snelle doorlooptijd voor prototyping en massaproductie, dan kan een gespecialiseerde partner jou helpen het eindpunt met vertrouwen te bereiken bij poedercoating.

Wat u een geaccrediteerde partner voor de auto-industrie moet vragen

Klinkt complex? Dat hoeft niet. Hieronder vindt u een checklist met essentiële vragen en belangrijke criteria om u te begeleiden bij de zoektocht naar een betrouwbare fosfateringsleverancier voor metalen auto-onderdelen:

- Certificering: Is de leverancier gecertificeerd volgens IATF 16949 voor kwaliteitsmanagement in de auto-industrie?

- Geïntegreerde mogelijkheden: Kunnen zij stansen, machinaal bewerken, fosfateren en afwerken met poedercoating allemaal in één proces uitvoeren?

- Procescontrole: Hoe monitoren ze de badchemie, de coatinthoud en hoe houden ze procesregistraties bij?

- PPAP/Traceerbaarheid: Bieden ze volledige Productieonderdelen Goedkeuringsproces (PPAP) documentatie en batchtraceerbaarheid?

- Laklijncompatibiliteit: Wordt hun fosfaatafwerking naadloos geïntegreerd met uw lopende band voor lak of poedercoating?

- Proefproducties: Zijn proefseries en validatievoorbeelden beschikbaar voor kwalificatie?

- Inspectie- en testrapporten: Kunt u hechting-, corrosie- en uniformiteitstestgegevens (ASTM/ISO) inzien?

- Doorlooptijd en flexibiliteit: Hoe snel kunnen ze zich aanpassen aan ontwerpveranderingen of dringende bestellingen?

Opstellen van een leveranciersshortlist: wie moet u overwegen?

Hieronder ziet u hoe u uw shortlist kunt opzetten voor autophosphateringsdiensten, met aandacht voor zowel lokale als globale opties. Begin met leveranciers die robuuste kwaliteitssystemen, geavanceerde procesintegratie en een bewezen staat van dienst in de automobielsector demonstreren:

| Aanbieder | Belangrijkste sterke punten | CERTIFICERINGEN | Typische automobiele capaciteiten |

|---|---|---|---|

| Shaoyi's metalen phosphateringsdiensten voor de auto-industrie | Aangepaste phosphatering, eindafwerking poedercoating, end-to-end stansen/bewerken/afwerken, snelle prototyping | IATF 16949 | Chassis, lagers, beugels, massaproductie, kleine series, prototyping |

| Cleveland Phosphating | Phosphatering voor de auto- en industrie, lokale ondersteuning | ISO 9001, sectorgebonden | Carrosseriedelen, bevestigingsmiddelen, OEM-onderdelen |

| Parker Rust Proof van Cleveland | Traditionele fosfatering, Parker Rust Proof, olie- en waxafwerkingen | Sector-specifiek | Bevestigingsmiddelen, hardware, chassis |

| American Metal Coatings | Poedercoating in hoogvolume afwerklijn, zink- en mangaanfosfaat, e-coat | ISO 9001 | Automotive, huishoudelijke apparatuur, zwaar materieel |

Fosfaattype afstemmen op toepassing

Niet alle projecten vereisen dezelfde fosfaatafwerking. Voor verbeterde verfhechting en corrosiebescherming op carrosseriedelen of beugels is zinkfosfaat vaak de eerste keuze. Als uw bevestigingsmiddelen, tandwielen of lagers smering of inrijdbescherming nodig hebben, is mangaanfosfaat een slimme keuze. Valideer uw keuze altijd met proefseries—beoordeel de compatibiliteit met poedercoatinglijnen, verfhechting en resultaten van corrosietests voordat u overgaat op volledige productie.

Het kiezen van de juiste phosphateringspartner draait om meer dan alleen prijs — zoek naar bewezen kwaliteitssystemen, geïntegreerde afwerkingsmogelijkheden en een bereidheid om proefseries uit te voeren die aansluiten bij uw praktijkvereisten.

Door deze gestructureerde aanpak te gebruiken, beperkt u verrassingen tot een minimum en zorgt u ervoor dat uw auto-onderdelen gereed zijn voor elk volgend proces, van ponsen tot poedercoaten op de eindafwerkvloot. Voor meer informatie over de end-to-end mogelijkheden van Shaoyi, inclusief snel prototypen en op maat gemaakte phosphatering voor de automotive sector, zie hun servicepagina . Vraag altijd concurrerende offertes en proefruns aan om de beste match te vinden voor de behoeften van uw project.

Veelgestelde vragen over phosphateren

1. Wat is het doel van phosphateren?

Fosfateren transformeert het oppervlak van staal of andere metalen in een kristallijne fosfaatlaag, waardoor de corrosieweerstand wordt verbeterd, de hechting van verf wordt verhoogd en slijtage wordt verminderd. Het wordt veel gebruikt in de automobielindustrie, in de bevestigingsmiddelenindustrie en in de huishoudtoestellenindustrie om ervoor te zorgen dat coatings langer meegaan en beter presteren.

2. Wat zijn de drie soorten fosfateren?

De belangrijkste soorten zijn ijzerfosfateren, zinkfosfateren en mangaanfosfateren. Ijzerfosfaat is kosteneffectief voor basisverfonderlagen, zinkfosfaat biedt superieure corrosiebescherming en verfhechting, en mangaanfosfaat wordt verkozen vanwege de glijwerking en slijtagewering bij toepassingen zoals tandwielen en bevestigingsmiddelen.

3. Wat is het fosfatisatieproces?

Fosfatisatie, of het fosfaterproces, omvat het reinigen van het metaal, het aanbrengen van een fosfaatoplossing (door onderdompeling of sproeien), spoelen en soms het afsluiten van het oppervlak. Dit vormt een uniforme fosfaatcoating die het metaal voorbereidt op verven of verdere behandeling.

4. Kan fosfateren worden gebruikt op metalen anders dan staal?

Ja, hoewel fosfateren het meest gebruikelijk is voor koolstofstaal en laaggelegeerd staal, maken gespecialiseerde chemische samenstellingen effectieve fosfaatcoatings mogelijk op aluminium en verzinkt staal, waardoor het gebruik ervan wordt uitgebreid naar diverse industrieën.

5. Hoe kies ik het juiste type fosfaatcoating voor mijn toepassing?

De keuze hangt af van de functie en omgeving van het onderdeel: gebruik ijzerfosfaat voor milde omgevingen en als grondlaag voor verf, zinkfosfaat voor verbeterde corrosieweerstand en hechting van verf, en mangaanfosfaat voor onderdelen die smering of bescherming tegen slijtage vereisen. Overleg met een gekwalificeerde leverancier zorgt voor de beste keuze voor uw behoeften.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —