Wat is een gegalvaniseerde coating? Bescherming van metalen auto-onderdelen tegen roest en corrosie

Basisprincipes van gegalvaniseerde coatings voor de automobielindustrie

Vraagt u zich wel eens af waarom moderne voertuigen de winter, wegzout en regen kunnen doorstaan zonder te veranderen in roestende wrakken? Het korte antwoord is zink. In deze introductie over Wat Is Een Gegalvaniseerde Coating? Metaalbescherming voor Auto's Tegen Roest en Corrosie, ziet u hoe een dunne laag zink op staal duurzame, verfbare bescherming biedt en de basis legt voor de verdere onderwerpen die volgen.

Definitie en doel van gegalvaniseerde coating

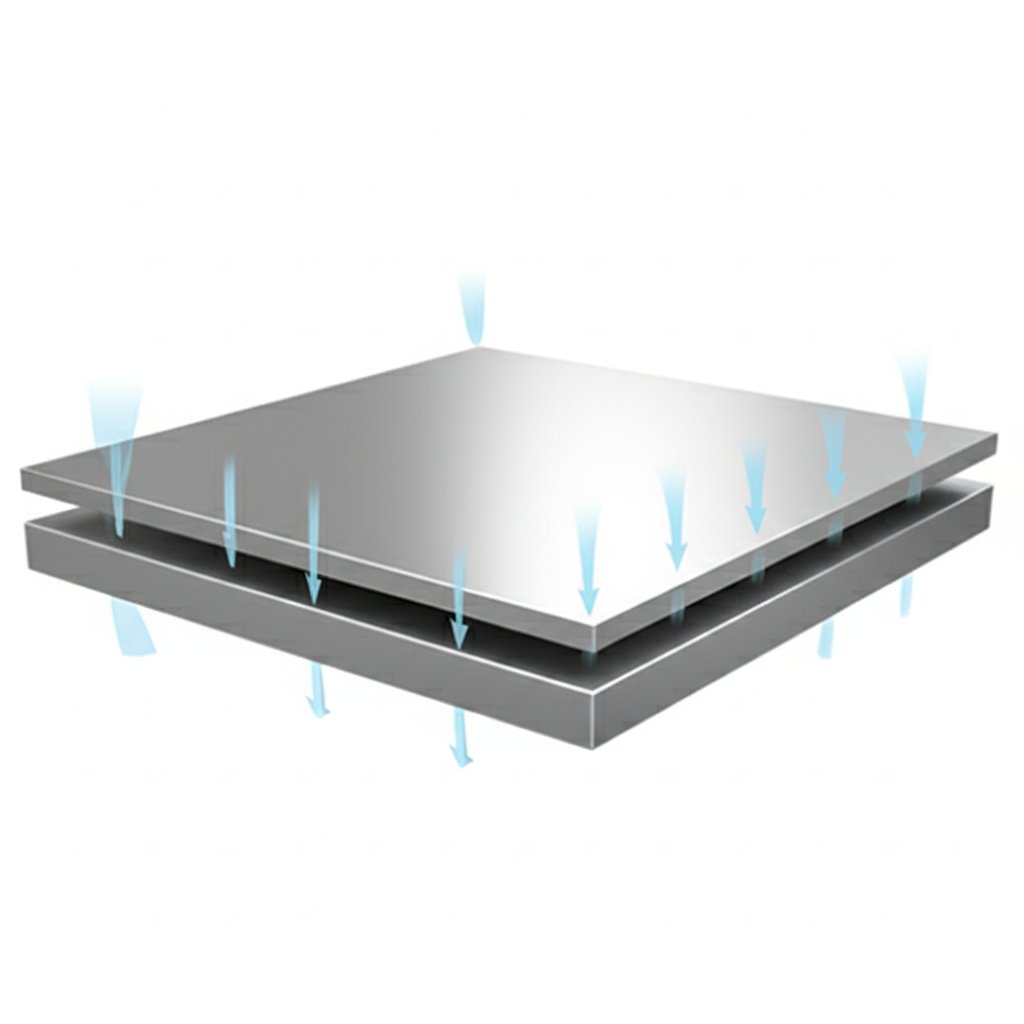

Galvaniseren betekent staal bekleden met zink, zodat het basismetaal op twee manieren wordt beschermd: als barrière en als sacrifiële anode. Deze dubbele werking vormt de kern van de corrosiebescherming die galvaniseren biedt: barrièrewerking en kathodische bescherming. In de automobielindustrie komt u vaak warmdompelgalvanisering en elektrogalvanisering tegen. Als u zich afvraagt wat warmdompelgalvanisering is, denk dan aan het onderdompelen van schoon staal in gesmolten zink, waardoor een metallurgische zink-ijzerbinding op het oppervlak ontstaat. Dit wordt gebruikt voor veel structurele onderdelen en onderbouwcomponenten, terwijl elektrogalvanisering de voorkeur heeft voor zichtbare carrosseriedelen warmdompelgalvanisering vormt een metallurgische zink-ijzerbinding . Elektrogalvanisering gebruikt elektrische stroom om een dunne, zeer gelijkmatige zinklaag aan te brengen.

Zink beschermt staal tweevoudig: met een barrièrelaag en door sacrifiële werking.

| Beschermingsmodus | Hoe het werkt | Waar het het meest helpt | Opmerkingen |

|---|---|---|---|

| Barrièrelaag | De zinklaag scheidt staal van water, zuurstof en zouten | Schone, onbeschadigde coatings onder verf en sealer | Werkt als een fysieke afscherming tegen de omgeving |

| Sacrifiële werking | Zink geeft elektronen af en corrodieert eerst om staal te beschermen | Bij schrammen, snijrandjes en chips | Waarom galvaniseerde onderdelen na kleine schade nog steeds bestand zijn tegen roest |

Waar gegalvaniseerd metaal in auto's past

U zult over het voertuig gegalvaniseerd metaal zien, vaak als gegalvaniseerd stalen plaat voor stempels en sluiting. Typische toepassingen zijn:

- Van de soort gebruikt voor de vervaardiging van elektrische apparaten

- Rails, rocker en kruisleden

- Andere, met een gewicht van niet meer dan 50 kg

- Schilders en onderdelen voor het onderstel

- Verbindingsmiddelen en clips die overeenkomen met het coatingsysteem

Automobilisten kiezen voor elektrogalvaniseerde en warmgallvaniseerde platen om ze bestendiger tegen corrosie te maken, vormbaar te maken en te kunnen schilderen. U zult ook op hot-dipped gegalvaniseerde opties komen waar dikkere coatings en robuuste service gewenst zijn.

Gegalvaniseerde coating versus bescherming met alleen verf

Verf alleen is een barrière. Als het doorbroken is, kan staal roest op de schram. Zink voegt een tweede verdedigingslinie toe. Het offerende gedrag blijft blootgesteld staal beschermen, daarom worden systemen op basis van warmdip galvaniseren gewaardeerd voor duurzaamheid, zelfs na kleine schade. Dat gezegd hebbende, gegalvaniseerd is corrosiebestendig, niet onsterfelijk. De keuze van de coating, de dikte en het milieu zijn nog steeds van belang. We zullen in de volgende delen graven in metallurgie, procescontroles, inspectie en reparatie.

Hoe zink roest voorkomt en wanneer gegalvaniseerd kan falen

Klinkt simpel, toch? Als zink het staal bedekt, roest gegalvaniseerd staal dan? Het echte antwoord is hoe zink het milieu blokkeert en zichzelf ook opoffert bij schrammen zodat het staal beschermd blijft.

Hoe zink corrosie op staal voorkomt

Denk aan zink als een schild en een bodyguard. Ten eerste is het een barrière die water, zuurstof en zouten van het staal afhoudt. Ten tweede is zink sneller corrosief dan ijzer, dus wanneer het wordt gesneden of gekrast, geeft het elektronen af en beschermt het basismetaal. Na verloop van tijd vormt zich op het oppervlak een dunne, doffe film die een patina wordt genoemd. Deze film vertraagt toekomstige aanvallen en houdt de bescherming aan.

Patinavorming en waarom witte roest verschijnt

In de normale lucht reageert vers zink met vocht en kooldioxide. Eerst vormt het zinkhydroxide, dat zich omzet in zinkcarbonaat, het stabiele patina dat de corrosieverminderend effect heeft. Wanneer gegalvaniseerde onderdelen nat blijven met weinig luchtstroom, kan het oppervlak zinchydroxide blijven vormen in plaats van dat het tot een stabiele film rijpt. U zult een witte, poederachtige vlek of zelfs donkere vlekken opmerken die natte opslagvlek of witte roest worden genoemd. Zorg voor luchtstroom, laat de onderdelen drogen en verwijder zware afzettingen met een zachte reiniging indien nodig. In zout gelegen gebieden helpt het afwassen van chloride afzettingen omdat zout vocht geleider maakt en GAA-richtlijnen op patina, witte roest, opslag en reiniging aanvalt.

Roest gegalvaniseerd staal en onder welke omstandigheden?

Corrodieert gegalvaniseerd staal? Onder aanhoudende agressieve blootstelling, ja. Zal gegalvaniseerd staal roesten? Dat kan, vooral wanneer zink dun is, beschadigd of zonder lucht.

- De blootstelling aan de kust met frequente, chloriderijke winden kan de roest op gegalvaniseerd metaal sneller veroorzaken. Bij sommige projecten op een afstand van ongeveer een mijl van de oceaan vertoonden oppervlakken die regelmatig met zout gezette winden werden geconfronteerd roest in 57 jaar, terwijl beschermde oppervlakken 1525 jaar langer beschermd bleven. Een duplex verf-over-galvaniseringssysteem kan de levensduur nog langer verlengen door middel van synergie AGA-richtlijnen voor de prestaties van de kustgebieden en duplexsystemen .

- Door voortdurend nat op te slaan of watervallen te sluiten, wordt het beschermende patina van het oppervlak niet gevormd, wat tot witte roest en sneller zinkverlies leidt (zie bovenstaande verwijzing naar de GAA) .

- Schuren, scheuren en snijrandjes verbruiken lokale zink. Dikkere coatings bieden een betere bescherming, terwijl schrammen die kaal staal bereiken aandacht nodig hebben Houtmaker overzicht van roestfactoren en verzorging.

- Scheuren en nauw overlappende delen kunnen zouten en vocht vangen. De verbindingsinterfaces en de naadjes van de panelen vormen veel voorkomende risico's.

Laat het patina zich vormen, houd de oppervlakken schoon en droog, en zink zal zijn werk doen.

- Spoel met drinkwater om zout en vuil te verwijderen, vooral na blootstelling aan zee (zie bovenstaande AGA-verwijzing) .

- Zachtjes schoonmaken met zacht wasmiddel en een zachte borstel. Vermijd slijpblokjes die zink kunnen beschadigen (zie hierboven de referentie van Woodsmith) .

- Droog grondig en herstel de luchtstroom naar vochtige, gestapelde of verpakt delen.

- Inspecteer. Als roest zichtbaar is, moet u deze onmiddellijk behandelen met een roestomvormer, en vervolgens een zinkrijke grimering en een overeenkomstige bovenkleuring aanbrengen (zie hierboven de referentie van Woodsmith) .

Kortom, roest gegalvaniseerd of kan gegalvaniseerd roesten? Ja, onder de verkeerde omstandigheden. Beheer vocht, zouten en schade, en u zult de levensduur maximaliseren. Vervolgens zullen we uitleggen hoe proceskeuze en metallurgie hot-dip, elektrogalvaniseerde en galvanische vormvormbaarheid, las en verfprestaties.

HDG gegalvaniseerd, elektrogalvaniseerd en GA

Waarom gedragen twee met zink beklede panelen zich zo verschillend in een pers, bij de oplosser of onder verf? Het antwoord ligt in de manier waarop de coating wordt gemaakt en de lagen die het op staal creëert.

Warmdiplomatisering en coatings

De autoplaat wordt meestal bekleed met continue lijnen die schoonmaken, gloeien, onderdompelen in gesmolten zink en vervolgens het oppervlak conditioneren. Dit warmdip galvanisatieproces produceert GI of, met een korte naverhitting, GA. Voor verf-kritische auto panelen, lijnen strikt controle bad chemie, temperatuur, vegen en koelen om consistent coating gewicht en uiterlijk te leveren GalvInfo Center, Galvaniseren 2022 .

Klinkt complex? Hier is de verzinkingsprocedure in een paar stappen die je kunt visualiseren.

- Reinig en activeer de strip om oliën en oxiden te verwijderen.

- Verzilveren in een gecontroleerde, reducerende atmosfeer om de vaste eigenschappen en een reactief oppervlak te bereiken.

- Dompel in het gesmolten zinkbad.

- Verlaat het bad en gebruik gasmessen om overtollige stof te vegen en de dikte te regelen.

- Optioneel galvanenering: kort opwarmen zodat zink en ijzer zich tussen elkaar verspreiden voor een oppervlak van zink-ijzerlegering.

- Koel, temperament pass, vlak, en olie voor een stabiele, uniforme afwerking.

Kortom, het warmdippingsinklaagproces gaat over de schoonheid van het oppervlak, gecontroleerde reacties in het bad en nauwkeurige diktebeheersing.

Verschillen in elektrogalvanisatie en galvanisch gegalvaniseerde

Door elektrogalvanisatie wordt een dunne, zeer uniforme laag zuiver zink door elektriciteit afgezet. Het is uitstekend als het gaat om een ultra glad oppervlak en een diepe trekbaarheid. Gegalvaniseerde plaat van HDG kan dikkere zink bieden voor scherpe bescherming, terwijl gegalvaniseerde (GA) een zink-ijzer legering oppervlak toevoegt dat mat, harder en zeer verfvriendelijk is per automobielpraktijk (zie GalvInfo-referentie hierboven) - Ik ben niet. Voor het samenvoegen wordt galvanisch gegalvaniseerd over het algemeen consistent gesoldeerd dan gegalvaniseerd omdat het ijzerrijke oppervlak spatters en dampen vermindert in vergelijking met zuivere zinkcoatings.

Galvannealed wint vaak voor verflijting en spot weld consistentie op blootgestelde panelen.

Zinkijzer intermetalen lagen en spangelmorfologie

Of GI of GA, de prestaties komen voort uit de coating microstructuur. Een warm gegalvaniseerde zinkcoating heeft meestal een buitenste eta-laag van ductiel zink boven harde zink-ijzer intermetalen. Met galvanische uitgiet wordt meer ijzer in de coating gedreven, waardoor alleen intermetalen lagen op het oppervlak overblijven. Deze binnenste lagen zijn harder dan staal en weerstaan slijtage, terwijl de eta-laag in GI ductiliteit toevoegt voor slagbestendigheid American Galvanizers Association, HDG Coating.

| Laag | Gevonden in | Typische eigenschappen en rol |

|---|---|---|

| Eta (zuiver Zn) | - Gi | Zacht, buigzaam; slagvast en barrièrefilm |

| Zeta (FeZn) | GI en GA | Hard; slijtvast |

| Delta (FeZn) | GI en GA | Hard; sterk bindende laag |

| Gamma (FeZn) | GI en GA | Zeer hard; verankeringen met een coating van staal |

Process control bepaalt de dikte en de uitstraling. Factoren zijn onder meer de chemie van het staal, de onderdompelingstijd, de terugtrekkingsgraad en het effect van de badtemperatuur op de dikte van de galvaniserende laag. Hoger badtemperatuur en langere badtijden zorgen over het algemeen voor zwaarder legeringslagen, terwijl de terugtrekkingsgraad de buitenzinke dikte en het uiterlijk beïnvloedt. Spangle, het zichtbare kristalpatroon, is een functie van badchemie en koeling; moderne automobiellijnen onderdrukken vaak spangle voor gladde verf, en de aanwezigheid of afwezigheid ervan verandert de corrosieprestaties AGA, coatingfactoren en uiterlijk niet.

HDG gegalvaniseerd (hdg gegalvaniseerd) plaat maximaliseert offer zink, GA verhoogt verfbaarheid en las consistentie, en EG optimaliseert oppervlak gelijkmatigheid. Vervolgens verbinden we deze coatings met de juiste bevestigingsmiddelen en isolatiepraktijken om galvanische aanvallen op gewrichten te voorkomen.

Compatibiliteit en bevestigingsmiddelen om galvanische aanvallen te voorkomen

Als je een zink beklede beugel aan roestvrij of aluminium boort en de eerste storm toeslaat, waar komt de roest dan eerst naar voren? In gemengde metaalverbindingen kan de zinklaag de anode worden en sneller oplossen wanneer er een anode, een katode, een elektrisch pad en een elektrolyt aanwezig zijn. Als je er één breekt, stop je de cel van de American Galvanizer Association, met verschillende metalen en preventie.

Verbinding gegalvaniseerd met roestvrij staal en aluminium

Hier is de praktische les. Hoe verder het verschil in elektrisch potentieel is en hoe natter het gewricht, hoe groter de kans op versnelde corrosie op gegalvaniseerd staal - Ik ben niet. Houd het blootgestelde zinkgebied groot ten opzichte van het edelste metaal en vermijd natte, strakke openingen die zouten vangen. AGA-richtlijnen waarschuwen ook dat een kleine anode gekoppeld aan een grote katode snel corroderen, en bevelen een anode-katodegebiedverhouding aan van ten minste 10: 1 om aanvallen te minimaliseren (zie bovenstaande AGA-verwijzing) - Ik ben niet. Bij de verbindingen tussen zink en staal gaat het meestal goed, maar voeg roestvrij staal toe en je zult merken dat zink en corrosie versnellen waar water blijft. Voor aluminium behuizingen kunnen roestvrij of messing buizen lokale aanval aan de randen veroorzaken; het coachen van het aluminium, het toevoegen van isolatiefilms en het gebruik van RTV-dichtmakers is aangetoond dat ze scheurcorrosie bij afdichtingsinterfaces voorkomen Southwest Research Institute, aluminium behuizing scheur corrosie .

Selectie van bevestigingsmiddelen die het galvanische risico tot een minimum beperken

Kies bevestigingsmiddelen met oppervlakken die in potentieel dicht bij het gegalvaniseerde deel liggen. Gebruik zink gecoate carbonstaalbindingen of dergelijke, niet bloot roestvrij of koper in direct contact, om de corrosie van gegalvaniseerd staal - Ik ben niet. Vermijd het gebruik van een klein gegalvaniseerd bevestigingsmiddel om een grote roestvrij, koper of geverfd staalassemblage te verbinden, omdat het bevestigingsmiddel de kleine anode wordt en snel kan verdwijnen (zie bovenstaande AGA-verwijzing) - Ik ben niet. Voor hoogsterke bouten waarbij galvanisering het risico op waterstofbrekbaarheid met zich meebrengt, bieden zinkvlokkencoatings katodische bescherming zonder waterstof in te voeren tijdens de verwerking, waardoor ze een veel voorkomende keuze zijn voor auto's van klassen zoals 10.9 en hoger Wikipedia, overzicht van zinkvlokkencoatings - Ik ben niet. Wanneer staal en zink rechtstreeks met elkaar moeten raken, voeg dan dielectrische wasser of -hulzen toe om het stroomverloop te doorbreken en sluit het verbindingspunt af zodat het niet door water kan worden overbrugd.

Afdichtingsmiddelen, coatings en isolatiepraktijken

Denk aan een laag verdediging voor gemengde metaal gewrichten. Verf beide metalen aan de interface en houd de coating in stand. Voeg isolatoren toe zodat de metalen elkaar niet raken, en blokkeer het elektrolyt zodat de cel niet kan draaien (zie bovenstaande AGA-verwijzing) .

- Gebruik isolatiemateriaal zoals neopreen, nylon, Mylar, Teflon of GRE-pakkingen.

- Doen afdichting overlappen met RTV of compatibele vloeibare afdichtingsmiddelen om scheurvallen te voorkomen, vooral op aluminium interfaces (zie SwRI-verwijzing hierboven) .

- Zorg voor een drainage en vermijd watervallen bij de flenzen en de rand.

- Verf beide zijden van het gewricht en hou de bekleding gerepareerd.

- Maak de gewrichten zo groot dat het zinkgebied groot is ten opzichte van het andere metaal.

- Veronderstel niet dat er zoiets bestaat als roestvrij gegalvaniseerd staal in een natte zoutomgeving.

- Vertrouw niet op een klein gegalvaniseerd bevestigingsmiddel om een grote roestvrij of koperen verzameling te dragen.

- Gebruik geen standaard geleidende elastomeren bij afdichtingen op aluminium als corrosie een probleem is (zie SwRI-verwijzing hierboven) .

Gewoon trendgids onder natte omstandigheden. De werkelijke ernst hangt af van elektrolyten, oppervlakteverhouding en coatingconditie (zie bovenstaande AGA-verwijzing) .

| Metaalpaar | Risicoontwikkeling bij blootstelling aan vocht | Belangrijkste drijfveren | Voorkeur aan verzachtende maatregelen |

|---|---|---|---|

| Van de soort gebruikt voor de vervaardiging van elektrische apparaten | Gematigd tot hoog wanneer het roestvrij oppervlak groot is | Potentiële verschillen, klein zinkoppervlak, vastgezet vocht | Vergroot het zinkoppervlak, isoleer met wasmachines/films, verf beide metalen |

| Met een breedte van niet meer dan 15 mm | Lage temperatuur in de meeste atmosferische omstandigheden | Scheuren bij de zegels, retentie van elektrolyten | Anodiseer aluminium, voeg isolatiefilm en RTV toe, zorg voor drainage |

| Met een breedte van niet meer dan 15 mm | Hoog als nat en koper gebied is groot | Grote potentiële verschillen, geleidende zouten | Volledig isoleren, beide verven, kleine gegalvaniseerde bevestigingsmiddelen vermijden |

Isoleer de metalen, sluit het water buiten of maak de potentialen gelijk om galvanische aanvallen te voorkomen.

Vraagt u zich af of u roestvrij staal moet verzinken om dit op te lossen? In de praktijk is het meestal beter om te isoleren, af te dichten en compatibele bevestigingsmiddelen te kiezen dan de basismaterialen te veranderen. Pas deze regels nu toe, en in de volgende sectie zullen we vormgeving, lassen en voorbehandeling van lak aanpassen zodat de coating het productieproces overleeft.

Beste praktijken voor fabricage en afwerking van gecoat staal

Wanneer u geperst, gelast en geschilderd thermisch verzinkt staal gebruikt, hoe zorgt u er dan voor dat de coating voor u werkt in plaats van tegen u? Gebruik de onderstaande stappen om een schone, consistente geperste verzinkte metaalafwerking van de persruimte naar de spuitcabine te brengen.

Vorm- en perspraktijken op gecoate plaat

Gecoat AHSS ontwikkelt hoge contactdrukken aan de gereedschapsgrens. Simulaties en laboratoriumtests op gegalvaniseerd AHSS hebben ongeveer 200 MPa aan zijwanden en tot 400 MPa bij scherpe hoeken aangetoond, waar kleving en smeermiddelfalen sterk toenemen. Het selecteren van het juiste smeermiddel, matrijzenmateriaal en gereedschapscoating is kritiek in deze zones. De studie van The Fabricator over kleving en smering bij gegalvaniseerd AHSS.

- Kies smeermiddelen die zijn gevalideerd voor GI of GA onder extreme drukken, en houd matrijzenoppervlakken gepolijst. Evalueer PVD-gecoatte matrijzen waar het risico op kleving hoog is.

- Vergroot de matrijzstralen bij strakke bochten, pas de spelingen aan en beheers de blanckettingkracht om lokale druk op de hoeken te verlagen.

- Minimaliseer droog glijden. Herolieer regelmatig en veeg residuen weg vóór lassen of voorbehandeling.

- Bescherm oppervlakken tijdens het hanteren. Gebruik niet-metalen contactpunten en tussenbladen om transportverschuring van de gegalvaniseerde staalfinish te voorkomen.

Overwegingen bij puntlassen en reparatielassen

Zink verandert de warmtebalans aan de elektrode. De meeste bedrijven lassen gegalvaniseerd staal succesvol met RWMA klasse 1 of 2 elektroden, terwijl klasse 20 helpt wanneer de lasschema's heter draaien. Er is geen enkele beste keuze; standaardiseer indien mogelijk en kies op basis van de daadwerkelijke warmte die door uw schema wordt gegenereerd HowToResistanceWeld over elektrodematerialen voor gegalvaniseerd .

- Reken op vaker puntverzorging. Gebruik passende stroom, druk en tijd om uitbarsting en kneveldiameter te beheersen.

- Zorg voor goede ventilatie. De coating wordt zacht en verdampt voordat het staal smelt, dus regel de warmtetoevoer met aandacht voor de smelttemperatuur van de zinklaag en de discussie over het smeltpunt van gegalvaniseerd staal voor het onderliggende materiaal.

- Breng na het schoonmaken van de las weer een coating aan op ontblote plekken. Teams vragen zich vaak af of verzinkt staal roest. Als de beschermende zinklaag is weggebrand, kan het dat wel, dus herstel direct met compatibele zinkrijke producten.

Pretreatment en verfcomptabiliteit

De hechting van verf is afhankelijk van de oppervlaktevoorbereiding. Een bewezen volgorde is reinigen, activeren, conversielaag, grondverven en vervolgens afdeklaag aanbrengen. IJzerfosfaat is een veelgebruikte voorbehandeling vóór het schilderen; zinkfosfaat wordt vaak gekozen voor hogere corrosieweerstand, en op zirkonium gebaseerde voorbehandelingen bieden een fosfaatvrije alternatief dat tegenwoordig door veel lijnen wordt gebruikt. Geplateerde panelen met een fosfaatlaag die geschilderd of voorzien zijn van poedercoating kunnen de bestandheid tegen zoutneveltesten volgens ASTM ongeveer tien keer verbeteren in vergelijking met geen fosfaat.

- Bewaar en behandel droog. Verwijder de wikkel van coils en platen om natte stapelverkleuring op verzinkte onderdelen te voorkomen.

- Vorm en snijd met de juiste smeermiddelen en gladde malen. Verwijder overtollige olie vóór het lassen.

- Rol en plooi met royale stralen om scheuren in de coating te beperken.

- Puntlassen met geselecteerde elektroden. Bewerk de tips regelmatig en verwijder slakpartikels.

- Grondig reinigen, goed spoelen en activeren.

- Breng een conversielaag aan die geschikt is voor uw lijn en substraat.

- Prime, afdeklaag en uitharden om de gespecificeerde gegalvaniseerde metalen afwerking te bereiken.

- Verpoedering van zink bij strakke bochten. Oplossing: vergroot de buigradii, verbeter de smering en verminder herhaalde slagen.

- Microscheurtjes langs scharnierlijnen. Oplossing: voeg ontlasting toe, verwijder bramen en verzacht vormgevingspaden.

- Slijtage en wrijvingssporen tijdens transport. Oplossing: gebruik tussenvoegsel, beschermende matrijzenbekleding en schone transportbanden.

- Voorlak witte film. Oplossing: droog onderdelen, zorg voor luchtcirculatie en reinig vóór conversiecoating.

Schone metalen ondergrond, gecontroleerde voorbehandeling en correcte uitharding zorgen voor een duurzame laklaag op gegalvaniseerd materiaal.

Wanneer de processen zijn geoptimaliseerd, is de volgende stap het vastleggen van inspectie en acceptatie, zodat elk gecoate onderdeel aan de specificaties voldoet en klaar is voor eindlak.

Inspectie en acceptatie van warmgedompeld zinkcoating

Weet u niet zeker wat u het eerst moet controleren wanneer gegalvaniseerde coils of stansonderdelen arriveren? Gebruik dit praktische plan om het bestelde coating te verifiëren, correct te meten en een goedkeuring of blokkering te documenteren, zodat de lakverwerking met vertrouwen kan doorgaan.

Visuele inspectie en typische oppervlaktoestanden

Begin eenvoudig. Controleer of het productlabel de ASTM-specificatie, de coatingaanduiding, kwaliteit, maat en eenheidaanduiding toont. Dit zijn verplichte kenmerken op geëmailleerd plaatmateriaal dat vanaf de fabriek wordt verscheept Algemene eisen volgens ASTM A924 . Bekijk vervolgens het oppervlak.

- Uiterlijkklasse. Indien een verfgevoelig oppervlak vereist is, dient dit als extra glad te worden besteld. Regelmatige of geminimaliseerde kristallijnen structuur (spangle) is toegestaan en niet beperkt door textuur in de norm.

- Afwerking. Coils en platen moeten een vakwerkmatig uiterlijk hebben passend bij de kwaliteit en aanduiding. Sommige coil-gerelateerde oneffenheden kunnen voorkomen op gedeelten van een coil.

- Inoliën en passivering. Fabrieken kunnen lichte olie of een passiverende film aanbrengen om opslagverkleuring te verminderen. Als u witte, poederachtige opslagverkleuring ziet, is het waarschijnlijk dat onderdelen nat zijn gebleven in omstandigheden met weinig luchtcirculatie. Pas de opslag- en droogpraktijken aan per uw installatie.

Vergeet niet dat gegalvaniseerd metaal is bedekt met zink of een zink-ijzerlegering uit de groep van warmgedompelde coatings, en dat de afwerkingsverwachtingen in de bestelling moeten worden vastgelegd om in overeenstemming te zijn met de afwerking van gegalvaniseerd staal (zie A924-verwijzing hierboven) .

Meting en acceptatie van laagdikte

De acceptatie van warmgedompeld zinklaag is gebaseerd op laaggewicht of massa volgens de productnorm, niet alleen op gemeten dikte. A924 verwijst naar twee arbitragemethoden en het bemonsteringspatroon:

- Wegen–afschrapen–opnieuw wegen volgens ASTM A90 voor destructieve massabepaling, met drievoudige stipbemonstering rand–midden–rand op een monsterstuk, waarbij de randmonsters op afstand van de gesneden rand worden genomen.

- Röntgenfluorescentie volgens ASTM A754 voor niet-destructieve massabepaling, offline of online, met gedefinieerde traverses en rapportage van de lichtste enkele stip en het gemiddelde van de drievoudige stip.

Magnetische of wervelstroommeters volgens ASTM E376 kunnen de laagdikte schatten, maar afkeuringsbeslissingen worden bepaald door de bovengenoemde massatesten (zie A924-verwijzing hierboven) . Voor de context: gangbare aanduidingen converteren als volgt: G90 komt overeen met Z275 en voegt ongeveer 0,0016 inch toe aan de totale dikte van de plaat, wat ongeveer 0,0008 inch per zijde is bij gelijke verdeling. Gewicht en omrekeninstructies voor de coating. Gebruik deze omrekeningen om de dikte-aflezingen tijdens het galvaniseren van staal te controleren op juistheid, en registreer vervolgens de acceptatie op basis van de gespecificeerde coatingmassa.

Hechting, continuïteit en documentatie

Hebt u een snelle functionele controle nodig? Gebruik de buigtest voor coatings zoals vermeld in de productspecificatie om brosse of slecht aangehechte lagen uit te sluiten (zie A924-verwijzing hierboven) . Voor geverfde onderdelen, verifieer de droge filmdikte (DFT) van de verf met gekalibreerde meetapparatuur en pas een statistische acceptatieregel toe, zoals 90:10, om de meeste metingen op of boven de nominale DFT te houden terwijl normale variatie wordt toegestaan. Elcometer DFT en best practices. Sluit de kring af met documentatie: certificaat van conformiteit of testrapport met specificatie, coatingaanduiding en unitidentificatie zijn gebruikelijke leverresultaten volgens A924.

Meet steeds op dezelfde rand–midden–rand-locaties en registreer de kalibratie van de meetapparatuur vóór gebruik.

- Inontvangstname. Controleer etiketten, specificatie, coatingaanduiding en verpakking. Let op olietransport of passivering.

- Visueel. Controleer op opslagverkleuring, beschadiging door hantering en oppervlakteklasse geschikt voor een gegalvaniseerde afwerking.

- Steekproef. Bereid coupons voor en voer driepunts weeg–schuur–weeg uit of XRF volgens de galvaniseringsprocedure.

- Correlatie. Gebruik magnetische of wervelstroommeters voor snelle controles, gecorreleerd aan de referentiemethode.

- Hechting. Voer de buigtest voor de coating uit zoals vereist door uw productspecificatie.

- Voorafgaand aan lakken. Reinig, daarna controleer de DFT van de lak met gekalibreerde meters.

- Documentatie. Archief de resultaten met bandnummers, gemeten locaties, methoden en kalibratielogboeken.

| Defect of conditie | Waarschijnlijke oorzaak | Correctieve maatregel |

|---|---|---|

| Witte opslagverkleuring | Vochtige stapeling, lage luchtvloeistroom tijdens opslag of transport | Droog en scheid onderdelen, verbeter ventilatie, overweeg passivatie- of oliepraktijken zoals vermeld in normen |

| Rolbreuken of reklijnen | Oprollen op kleine binnendiameter of mechanische belasting tijdens behandeling | Beoordeel verenigbaarheid van rolbinnendiameter en hantering; aanpassing volgens walspraktijk |

| Onverwacht spangeleffect | Badchemie en afkoelpraktijk | Bevestig bestelde oppervlakteklasse; spangeleffect is geen fout tenzij beperkt door de bestelling |

| Lage laagmassa aan de randen | Procesvariatie over de bandbreedte | Verhoog de steekproeffrequentie randmiddenrand en werk met leverancier aan lijninstellingen |

Met deze checklist kunt u zonder gokken onderdelen accepteren of houden en galvaniseerde staalafwerkingen consistent houden. Vervolgens maken we van deze cheques een invulling van de specificaties en een selectiegids die je kunt in een RFQ plaatsen.

Specificaties, sjablonen en selectie voor de echte omgeving

Een verzoek schrijven en niet zeker wat je moet zeggen voor zinkcoatings? Gebruik dit invulmodel en selectiegids om van gokwerk naar duidelijke, te testen vereisten te gaan.

Specificatiemodel voor gegalvaniseerde auto-onderdelen

- Productstandaard en kwaliteit. Specificeer de toepasselijke norm en kwaliteit. Voorbeelden zijn ASTM A653 voor warmgegalvaniseerd plaat, EN 10346 DX-serie voor koudvorming, JIS SECC voor elektrogalvaniseerd en GA-klassen zoals GA340 of GA590 voor gegalvaniseerd. Zie de typische galvaniseerde typen, soorten en toepassingsgevallen, waaronder G90, G235, ZM310 en ZM430, in de industriegids SteelPRO Group.

- Type en aanduiding van de coating. Kies HDG GI, EG, GA of ZAM. De in punt 2B001.c. bedoelde "technologie" is bedoeld in de "technologie van de Unie" en is bedoeld in de "technologie van de Unie".

- Vormbaarheid en sterkte. Noem het basisstaaldoel, bijvoorbeeld DX52D+Z voor vormgeving, of GA590 voor hogere sterkte panelen volgens de EN- of GA-benamingconventies in de genoemde handleiding.

- De oppervlakkigheid en de verfintensiteit. Vermeld de eisen voor de verfcritische afwerking. Let op of galvanisch gegalvaniseerd wordt gekozen voor verfaderingen en lassen.

- Aanvaardingsmethoden. Aanvaarding door coatingmassa per de opgeroepen productstandaard. De metingen in de fabriek moeten op dezelfde standaard worden afgestemd.

- Las- en verbindingsnoten. Vermeld de verwachtingen van compatibiliteit tussen GI en GA met spot-sweis- of lijmbinding.

- Verpakking en behandeling. Minimaliseer de tijd van natte lucht, laat de luchtstroom door en vermijd natte stapelen omdat de corrosie in de atmosfeer afhankelijk is van vocht, zoutgehalte en verontreinigende stoffen volgens ISO 9223 ISO 9223 categorieën en factoren van corrosie .

- Traceerbaarheid. Vereist de coil- of unit-ID, kwaliteit, coatingaanduiding en batchreferenties op documenten.

- Afwerkproces na productie. Geef de bedoelde voorbehandeling en het verfsysteemfamilie aan voor het gecoate substraat.

Kies een kwaliteit op basis van milieuclasse, coatingmassa en verfsysteem.

Selectiegids op basis van omgeving

Begin met het indelen van de atmosfeer. Volgens ISO 9223 neemt de corrosiviteit toe met de vochtduur, luchtzoutgehalte en zwaveldioxide. Kies vervolgens de geschikte zinkcoatingfamilie en -massa voor de belasting, gebruikmakend van bewezen toepassingen voor HDG, EG, GA en ZAM uit de bovengenoemde branchehandleiding.

| Blootstellingscenario | Factoren die corrosiviteit beïnvloeden | Aanbevolen zinkoplossing | Opmerkingen |

|---|---|---|---|

| Binnenpanelen, afwerking zoals bij huishoudelijke apparaten | Laag vochtgehalte, esthetiek is belangrijkst | EG zoals SECC | Zeer glad oppervlak voor lak of zichtbare delen |

| Algemene buitenkant, gebruik op voorstedelijke wegen | Tijdelijk nat worden, ontijzingszouten | Thermisch verzinkt GI zoals G90 of GA340 | Balans tussen vormbaarheid en sacrificaal bescherming |

| Kust- of industriële spuitzones | Luchtgedragen chloorverbindingen, verontreinigingen | G235 HDG of ZAM zoals ZM310; gebruik ZM430 voor extremer omstandigheden | Zwaardere laagmassa en Zn–Al–Mg verhogen de duurzaamheid volgens richtlijn |

| Frames, dwarsliggers, beugels | Wegenspat, grind | Gegalvaniseerde staalkwaliteiten voor constructies zoals S-serie met +Z of GA590 | Combineer met robuuste lak waar nodig |

Bij het afwegen van thermisch verzinken versus elektrolytisch verzinken, bedenk dat de keuze tussen elektrolytisch en thermisch vaak neerkomt op ultragladde uniformiteit versus hogere bescherming aan snijkanten. Thermisch gegalvaniseerd staal is ook wijdverspreid beschikbaar voor autofolie en stansonderdelen.

Levenscyclus- en inkoopbeslissingsfactoren

- Corrosiestrategie. Is gegalvaniseerd staal roestvrij? Nee. Het is roestbestendig, en de juiste coatingmassa en lakopbouw moeten het bovengenoemde milieu weerspiegelen.

- Verwerkbaarheid. GA vergemakkelijkt vaak lassen en hechting van lak, EG zorgt voor een topuitstraling, en HDG biedt een dikkere sacrificaal zinklaag voor randen en chips.

- Kosten en levering. Geef alleen aan wat u nodig hebt. In analyses van de markt voor thermisch verzinken in de automobielindustrie blijft HDG een dominante keuze voor veel carrosserie- en chassisapplicaties Overzicht van de markt voor zinkgegalvaniseerd staal in de automobielindustrie .

- Risicobeheersing. Vermeld verpakking om de duur van vochtblootstelling te beperken, en definieer acceptatie volgens de aangehaalde norm om geschillen te voorkomen.

| Optie | Corrosiebestendigheid | Randbescherming | Verfbaarheid | Lasteigenschappen | Typisch gebruik |

|---|---|---|---|---|---|

| Alleen geverfde staal | Goed als onbeschadigd | Laag | Goed | Goed | Binnenonderdelen |

| EG | Goed | Matig | De beste | Goed | Blootgestelde panelen |

| HDG GI | - Beter. | - Beter. | Goed | Goed | Onderstel, algemene buitenkant |

| Ga | - Beter. | - Beter. | De beste | De beste | Gelakte, spotgelaste panelen |

| ZAM | De beste | De beste | Goed | Goed | Zware kust- of industriële zones |

Vergrendel deze keuzes in uw aanvraagformulier (RFQ) en wees klaar om ze tijdens productie te valideren. Vervolgens behandelen we faalmodi uit de praktijk en geven stapsgewijze reparatieprocedures die u kunt gebruiken in de werkplaats en ter plaatse.

Falenmodi en reparatieprocedures voor auto-onderdelen

Ziet u een poederachtige witte laag of bruine strepen bij een naad en vraagt u zich af wat er is gebeurd? Kan gegalvaniseerd staal roesten? Het korte antwoord is dat schade, vochtvallen en opslagomstandigheden bepalen of u met roest op gegalvaniseerd materiaal te maken krijgt. Zal gegalvaniseerd metaal tijdens gebruik roesten? Dat kan, maar u kunt het stoppen en herstellen voordat de roest zich verder verspreidt.

Veelvoorkomende falenmodi tijdens gebruik

- Witte opslagvlek. Nieuw gegalvaniseerde onderdelen die nat blijven zonder luchtcirculatie, vormen witte of grijze zinkhydroxide-afzettingen in plaats van een stabiele patina. Droging en ventilatie zijn de eerste oplossingen, omdat de beschermende patina luchtcycli nodig heeft om zich te vormen. American Galvanizers Association, wet storage stain en patina.

- Beschadiging aan gesneden randen en naden. Bij gesneden randen en overlappende delen kan water door capillaire werking worden vastgehouden, waardoor een spleet ontstaat waarin corrosie naar binnen toe doorgaat. Vroegtijdig reinigen, afdekken en coaten voorkomt uitbreiding. Bradley-Mason, overzicht corrosie aan gesneden randen.

- Omgaan met slijtage. Kleine poriën of krassen door hantering worden startpunten. Verhelp ze onmiddellijk om gegalvaniseerde roest onder de verf te voorkomen.

Reparatieprocedures in werkplaats en ter plaatse

- Stop actieve aanval. Scheid onderdelen, zorg voor luchtcirculatie en droog grondig. Dit is stap één voor witte opslagverkleuring volgens AGA-richtlijnen.

- Beoordeel ernst. Lichtere of matige witte verkleuring kan vaak wegtrekken wanneer blootgesteld aan vrije lucht. Zware of extreme afzettingen moeten worden verwijderd en gerepareerd volgens de normen in het bovengenoemde AGA-document.

- Reinigen. Gebruik een harde nylonborstel en een geschikte reinigingsoplossing, spoel daarna af met kraanwater en droog. Meet de resterende zinkdikte om de bescherming te verifiëren volgens AGA-praktijk in dezelfde bron.

- Reparatie van beschadigde gebieden volgens ASTM A780-methoden. Opties zijn zinkrijke verf, zinkspraymetallisering of zinkgebaseerde soldeer. Voor zinkrijke verf bevat de droge film 65-69% of > 92% metaalzinc in gewicht en moet de reparatiecoating 50% dikker zijn dan de omringende zinklaag, maar niet meer dan 4,0 ml. Zinkgebaseerde soldeermiddelen vereisen ongeveer 600 F 315 C voorverhitting, waarbij de eindreparatie diktes worden gecontroleerd door de specificatie. De aanpassingsmaterialen moeten in één toepassing ten minste 2,0 mil bereiken. AGA-opknappen en -herstel, ASTM A780-methoden .

- Afdichting van randen en naden. Na het reinigen en repareren, verzegelen de randen om watervallen te blokkeren die het roesten van gegalvaniseerd staal in spleten veroorzaken (zie Bradley-Mason referentie) .

- Prime en topcoat. Gebruik coatings die verenigbaar zijn met de bestaande verfstapel. Vermijd passivatiefilms voordat u schildert omdat ze de hechting kunnen verstoren (zie AGA-verwijzing naar vlekken voor nat opslag) .

Las- en aanpassingsoverwegingen

Verwijder residuen in de warmtebeïnvloede zone na het lassen en herstel de bescherming met behulp van ASTM A780 reparatiemethoden. Zal gegalvaniseerd staal roesten als de WBZ onbeschermd blijft? Ja, dus snel opnieuw behandelen waar zink is verbrand.

Zinkrijke verf

- Voordelen: Koud aan te brengen, bereikt complexe vormen; gedefinieerde zinkgehalte- en diktedoelen volgens A780.

- Nadelen: Vereist schone, droge staaloppervlakken; de uitstraling kan niet perfect overeenkomen met het omliggende zink.

Zinksproeimetalliseren

- Voordelen: Vormt robuuste zinklagen tot minimaal de productvereiste; geschikt voor grotere oppervlakken.

- Nadelen: Vereist gespecialiseerde apparatuur en vakbekwaam aanbrengen.

Zinkhoudende soldeersmid

- Voordelen: Mengt goed met het omliggende zink; duurzame metallurgische reparatie.

- Nadelen: Vereist een voorverwarming van ongeveer 600 °F (315 °C); hitte kan aangrenzende afwerking beïnvloeden.

Snel drogen, naden verzegelen en randen beschermen om onderliggende corrosie te voorkomen.

Kort gezegd: gegalvaniseerd staal kan roesten bij gebrek aan luchtcirculatie of op beschadigde randen. Dat kan, maar met bovenstaande stappen kunt u bepalen waar roestvorming bij gegalvaniseerd staal begint en de levensduur verlengen. Vervolgens laten we zien hoe u een geïntegreerde partner kiest die opslag, vervaardiging en coatingcontroles afstemt van prototype tot SOP.

Een geïntegreerde partner kiezen voor gegalvaniseerde auto-onderdelen

Wanneer deadlines strakker worden en toleranties kleiner, wie zorgt er dan voor dat uw zinklaag consistent blijft van coil tot volledige assemblage? De juiste partner. Hier leest u stap voor stap hoe u zo’n partner beoordeelt, zodat uw gegalvaniseerproces kwaliteit, kosten en lanceringstermijnen ondersteunt.

Waar u op moet letten bij een metaalpartner met galvaniseercapaciteit

- Kwaliteitssystemen die geschikt zijn voor de automobielindustrie. Verifieer ISO 9001 en IATF 16949, ondersteund door robuuste inspectiemethoden zoals CMM en visiesystemen, plus SPC- en APQP-stijl planning. Dit zijn kernselectiecriteria binnen het kader van PrimeCustomParts voor stansen en assemblages in veeleisende sectoren.

- Technische breedte. Progressief en transferstansen, eigen gereedschap, lassen en assemblage. Vermogen om te schalen van prototypen tot miljoenen onderdelen.

- Technische samenwerking. DFM-ondersteuning, vormsimulatie en snelle prototyping helpen risico's in vroege bouwfases te verkleinen.

- Technologieadoptie. Moderne persen, automatisering, sensoren in de matrijs en op data gebaseerde regelsystemen verbeteren herhaalbaarheid.

- Knowhow op het gebied van oppervlaktebehandeling. Ervaring met coördinatie van HDG, EG en GA, inclusief voorbehandeling en lakgereedheid.

- Duurzaamheid en betrouwbaarheid. Milieupraktijken en een bewezen staat van zaken op het gebied van tijdige levering duiden op langetermijnstabiliteit.

Procesintegratie en kwaliteitsborging

Stel u voor: één verantwoordelijk team dat zorgt voor stansen, oppervlaktevoorbereiding, heetdompelen, galvannealeren of elektrogalvaniseren en assemblage. Minder overdrachten betekenen minder variabelen, duidelijkere communicatie en betere controle over doorlooptijden. Uitbesteden aan een full-service partner voor metaalbewerking kan ook toegang geven tot geavanceerde apparatuur, schaalbare capaciteit en gestructureerde kwaliteitsborging die veel enkelvoudige bewerkingsbedrijven niet kunnen evenaren LinkedIn richtlijnen voor productiepartners .

Vraag elke leverancier duidelijk: hoe galvaniseert u staal voor auto-onderdelen op uw productielijn? Een geloofwaardig antwoord beschrijft de HDG-sequentie en alternatieven. Bij het warmdompelen wordt schoon staal ondergedompeld in een bad met gesmolten zink van ongeveer 860°F (460°C) en vervolgens afgekoeld, zodat een zinklaag (patina) ontstaat. Galvannealen betekent dat na het bad opnieuw wordt verhit om een zink-ijzerlegering te vormen die geschikt is voor lakhechting. Elektrogalvaniseren brengt zink aan via elektriciteit, zonder gebruik van een bad. Wetende welk proces zij gebruiken en waar, krijgt u inzicht in hun beheersing van het HDG-proces en de compatibiliteit met lak. Overzicht van galvanisatiemethoden door National Material.

| Mogelijkheden gebied | Wat te controleren | Waarom het belangrijk is |

|---|---|---|

| Ponsen en gereedschap | Persbereik, progressief gereedschap, in-die sensoren, snel gereedschapsonderhoud | Minimaliseert coatingbeschadiging en houdt kenmerken binnen specificatie |

| Coatingproces | Gedefinieerde GI-, GA- of EG-stroom, plus voorbehandeling en klaarheid voor lakken | Zorgt voor afstemming tussen gegalvaniseerd proces en las- en lakprestaties |

| Metrologie en kwaliteitsborging | CMM, visie, SPC, gedocumenteerde controleplannen | Zorgt voor herhaalbaarheid en snelle beperking als er problemen ontstaan |

| Leverbaarheid op schaal | Prototypecellen via hoogvolume lijnen, duidelijke gereedheid voor PPAP | Vergemakkelijkt de opschaling van proefproductie naar SOP |

Geïntegreerde kwaliteit plus geïntegreerd planningsschema leidt tot lagere totale risico's en snellere lanceringen.

Van prototype naar SOP met betrouwbare doorlooptijden

Hier is een eenvoudige stappenplan dat u kunt toepassen met elke leverancier.

- Tijdens RFQ, definieer staalsoort, GI versus GA versus EG, coatingmassa en bedoeld verf systeem. Vraag: hoe galvaniseert u staal voor dit onderdeel en hoe gaat u de continuïteit en dikte van de coating verifiëren?

- Voor proeven, stem vormgeving, lassen en voorbehandelingsparameters af op de beoogde coating. Verwerk de lessen in een controleplan.

- Vóór SOP, fixeer meetpunten en rapportagefrequentie voor coatingmassa en uitstraling. Verduidelijk de verpakking die voorkomt dat natte stapelverkleuring optreedt.

Op zoek naar een geïntegreerd voorbeeld om te beoordelen aan de hand van uw checklist? Shaoyi biedt snelle prototyping, complexe stanswerkzaamheden en gecoördineerde oppervlaktebehandelingen, inclusief gegalvaniseerde en gerelateerde coatings, onder IATF 16949 kwaliteitssystemen, met ondersteuning bij assemblage. Bekijk hun capaciteiten als één gegevenspunt terwijl u meerdere leveranciers tegen dezelfde criteria afzet. Shaoyi-diensten .

Gebruik consistente terminologie bij het beoordelen van kandidaten. Of ze het nu noemen heetdompelgalvaniseren, heet dompelen, HDG of gewoon GI, zorg ervoor dat ze hun HDG-procescontroles, inspectiemethoden en overdracht naar lakken kunnen beschrijven in duidelijke, testbare termen. In de volgende sectie zullen we dit alles samenvatten tot kerninzichten en een op rollen gebaseerd actieplan dat u direct kunt implementeren.

Kerninzichten en volgende stappen voor staalbescherming tegen corrosie

Klaar om wat u hebt geleerd om te zetten in betrouwbare onderdelen op de weg? Hier zijn de essentiële stappen die u vandaag nog kunt nemen, plus de normen en partners die consistentie van resultaten waarborgen.

Belangrijkste conclusies over gegalvaniseerde bescherming

- Waarom zink werkt. Zink beschermt staal op twee manieren: barrière plus sacrificaal effect, en het vormt een stabiele patina die het zinkverlies vertraagt tot ongeveer 1/30 van de snelheid van staal. Daarom wordt het gekozen voor een lange levensduur in veeleisende projecten American Galvanizers Association, overzicht corrosiebescherming.

- Wat is galvaniseren en wat is heetgedompeld gegalvaniseerd. Eenvoudig gezegd wordt schoon staal ondergedompeld in gesmolten zink om een metallurgische zink-ijzercoating te vormen die beschermt tegen vocht, zouten en zuren Xometry, basisprincipes van heetdompelen.

- Levensduur is afhankelijk van omstandigheden. De vraag hoe lang galvaniseren duurt, komt eigenlijk neer op de omgeving, laagmassa, voorbehandeling, verf en onderhoud. Verminder de natblijftijd, houd de coating intact, en de bescherming duurt langer.

Juiste proces, juiste specificatie, juiste partner.

Actieplan voor engineering, kwaliteit en inkoop

- Ontwerpen en techniek

- Selecteer GI, GA of EG op basis van functie en afwerkingsdoelstellingen. Documenteer het type en massa van de coating volgens de geldende norm.

- Plan voor lakken over zink waar nodig. Hoe u gegalvaniseerd staal beschermt tegen roesten: begin met een correcte voorbehandeling en gebruik compatibele grondlagen.

- Geef inspectie- en reparatieverwachtingen aan in de tekeningnotities om dubbelzinnigheid te voorkomen.

- Productie en lakken

- Houd onderdelen droog en goed geventileerd tijdens opslag, zodat de zinkpatina kan ontstaan. Vermijd natte stapeling.

- Volg voorafgaand aan het schilderen de erkende praktijk voor de voorbereiding van gegalvaniseerde oppervlakken, zodat hechting en duurzaamheid voldoen aan de doelstellingen zoals beschreven in de AGA-galvanisernormen, inclusief ASTM D6386 en gerelateerde methoden.

- Hoe voorkomt u dat staal roest tijdens gebruik? Gebruik schone ondergronden, een correcte conversielaag en een compatibel laksystem over het zink.

- Kwaliteit en inspectie

- Meet de laagdikte en continuïteit met gekalibreerde meetapparatuur en methoden zoals vermeld in de normen. Gebruik gedefinieerde reparatiemethoden voor beschadigde plekken.

- De resultaten worden geregistreerd op locatie en methode, zodat de aanvaarding controleerbaar is.

- Aankoop en leveranciers

- Vraag elke leverancier om hun proces van begin tot eind uit te leggen. Een duidelijk antwoord op de vraag hoe u staal tegen roest op gegalvaniseerde bouwwerken beschermt, moet betrekking hebben op een juiste oppervlaktevoorbereiding, erkende inspectie en reparatiepraktijken.

- Denk aan geïntegreerde leveranciers die onder één dak prototypes kunnen maken, stempelen, oppervlaktebehandelen en assembleren. Als een voorbeeld om te vergelijken, biedt Shaoyi IATF 16949 kwaliteit samen met stempelen, gecoördineerde oppervlaktebehandelingen, inclusief gegalvaniseerd en assemblage ondersteuning Shaoyi-diensten .

Waar te zoeken voor diensten en normen

- Normen en methoden. Zie dit geconsolideerde overzicht van de regelgevende en ondersteunende documenten zoals ASTM A123, A153, A767, A780, D6386, D7803 en E376 om specificaties, inspectie en reparaties af te stemmen op erkende praktijken AGA-lijst van galvaniseringsnormen en -praktijken .

- Mechanismen en duurzaamheid. Zie in de bovengenoemde handleiding voor de bescherming tegen corrosie van AGA waarom zink werkt en hoe het patina bijdraagt aan de levensduur bij blootstelling aan de atmosfeer.

- Basisprocessen. Als u uw team wilt informeren over wat warmdipsgalvaniseerd is, kunt u hen verwijzen naar de hiervoor genoemde uitleg over het warmdipsproces.

Als u deze stappen in uw RFQ's en controleplannen zet, zal u de corrosieprestaties verbeteren zonder te veel te specificeren. Als u zich richt op bewezen mechanismen, duidelijke normen en bekwame partners, kunt u met vertrouwen duurzame gegalvaniseerde onderdelen leveren.

Gealvaniseerde coating Vragen

1. de Waarom zegt Rustoleum dat het niet mag worden gebruikt op gegalvaniseerd metaal?

Vers zinkoppervlakken kunnen reageren met sommige met oplosmiddelen gedragen alkydverf, wat leidt tot een slechte hechting. Om het gegalvaniseerde materiaal goed te verven, moet u de oliën verwijderen, indien nodig licht slijpen, een geschikte omschakeling of wasprayer aanbrengen en vervolgens een compatibele primer en bovenkleuring gebruiken. Het volgen van erkende voorbereidingsstappen voor gegalvaniseerde ondergronden verbetert de hechting en duurzaamheid.

2. Het is een onmogelijke zaak. Roest gegalvaniseerd staal op auto's?

Ja, onder bepaalde voorwaarden. Gegalvaniseerd staal is door barrière en een onvoorziene bescherming tegen corrosie bestand, maar vastgezet vocht, wegzouten, beschadigde coating, gesneden randen en strakke scheuren kunnen nog steeds roest veroorzaken. Houd onderdelen droog, verzegel de naden, reinig zouten en maak de scheuren met zinkrijke producten om de bescherming te behouden.

3. Het is een onmogelijke zaak. Wat is warmdippgalvanisatie voor automobielstaal?

Het is het proces waarbij schoon staal in gesmolten zink wordt ondergedompeld, zodat een zink-ijzercoating zich vormt en zich aan het oppervlak bindt. In de automobielindustrie produceren continue lijnen GI voor maximaal offer zink of GA wanneer een oppervlak van zink-ijzerlegering wordt voorgevoelig gemaakt voor verfadhesie en spot-sweis consistentie.

4. Het is een zaak van de Hoe galvaniseert men staal voor auto-onderdelen?

Typische HDG-stappen zijn oppervlakte reiniging en activering, gecontroleerd verwarmen, onderdompeling in gesmolten zink, gas afwisselen tot een bepaalde dikte, optioneel galvaneneren, vervolgens koelen en licht olieren. Elektrogalvanisatie is een andere methode, waarbij zink met elektriciteit wordt afgezet om een zeer gladde afwerking te verkrijgen. Geïntegreerde fabrikanten kunnen stempelen, coating en inspectie van eind tot eind coördineren onder de kwaliteitssystemen van auto's. Zo biedt Shaoyi IATF 16949-gecertificeerde stemperijen, oppervlaktebehandelingen, waaronder gegalvaniseerd, en montageondersteuning.

5. De Hoe beschermt men gegalvaniseerd staal tegen roest na vervaardiging?

Vermijd nat stapelen, zorg voor luchtstroom en houd oppervlakken schoon zodat de zinkpatina kan ontstaan. Gebruik voor het schilderen een bewezen voorbehandelingsequentie en compatibele grendels. Bij verbindingen moet je verschillende metalen isoleren, overlappingen afdichten en zinkbedekte bevestigingsmiddelen kiezen. Herstel beschadigde plekken met zinkrijke verf of met metallisering om de offerbescherming te herstellen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —