Wat is baklak? Duurzame en glanzende coating voor metalen auto-oppervlakken

Gebakken lak uitgelegd voor automotive metalen

Hebt u zich ooit afgevraagd waarom sommige metalen onderdelen van auto's dieper en glanzender lijken en beter standhouden in de tijd? Dat is de belofte achter gebakken lak. Eenvoudig gezegd betekent bakken van lak dat je de coating aanbrengt en vervolgens gecontroleerde warmte toepast, zodat de laag zijn volledige sterkte en glans ontwikkelt. Historisch gezien zien we dit terug in de vorm van gebakken emaillelak, een harde, glanzende coating die wordt gebakken om haar eigenschappen te verkrijgen, vaak op basis van alkydharsen, melamine, epoxy, cellulosenitraat of ureahars bindmiddelen CAMEO overzicht gebakken emaille . Tegenwoordig gebruiken zowel OEM’s als herstelbedrijven verf- en bakfasen om een duurzame uitstraling te realiseren op automotive metalen oppervlakken.

Wat gebakken lak betekent in de automotive

In de werkplaats hoor je monteurs zeggen dat ze een baklakcyclus moeten uitvoeren na het spuiten. Het idee is eenvoudig: warmte helpt de aangebrachte laag bij het voltooien van de vorming en het bereiken van de beoogde prestaties. In tegenstelling tot producten die aan de lucht moeten drogen, vereist het baken het nauwkeurig opvolgen van de door de lakfabrikant gespecificeerde voorwaarden. Deze instructies staan in het Technisch Gegevensblad (TDS) van het product en kunnen de temperatuur specificeren als ovenlucht of als gedeeltelijke substraattemperatuur. De meetmethode, tijdsvensters en zelfs of forceren van droging is toegestaan, kunnen per product verschillen. Raadpleeg daarom altijd het TDS en eventuele OEM-service-informatie voordat u bakt. I-CAR-richtsnoeren over het baken van deklaag en TDS.

- Hoge glans, uniforme uitstraling

- Harde, dichte, robuuste laag

- Slijtvastheid op metalen onderdelen

- Procesconsistentie wanneer u het TDS opvolgt

Waarom het baken de duurzaamheid en glans verbetert

Hitte verdrijft oplosmiddelen en andere vluchtige stoffen en zorgt ervoor dat de bindmiddel een meer uniforme, dichte laag vormt. Daarom kan een gebakken email glanzender ogen en harder aanvoelen dan een vergelijkbare luchtdroge variant. U zult merken dat er minder afdrukken zijn en een betere randafdekking wanneer de laag volledig is uitgehard. De sleutel is om niet te gissen naar tijden of temperaturen. Volg het door de verfabrikant opgegeven bakprogramma om onderte harden of overbakken te voorkomen, en gebruik geen bakschema van een ander product.

Waar gebakken coatings op voertuigen worden gebruikt

Bij retouchering worden clearcoats vaak gebakken volgens de TDS van het product om het glans- en hardheidsniveau na het sproeien te stabiliseren. Bovenop vloeibare systemen worden veel metalen onderdelen zoals deurgrepen, lijstwerk, onderdelen onder de motorkap, ophangingsonderdelen en zelfs wielen vaak voorzien van poedercoatings die worden aangebracht en vervolgens gebakken voor duurzaamheid. Overzicht van ChemPoint van gepondercoatete auto-onderdelen. Samen vullen deze verf- en bakmethoden verschillende soorten autolak- en afwerkeisen in over het voertuig.

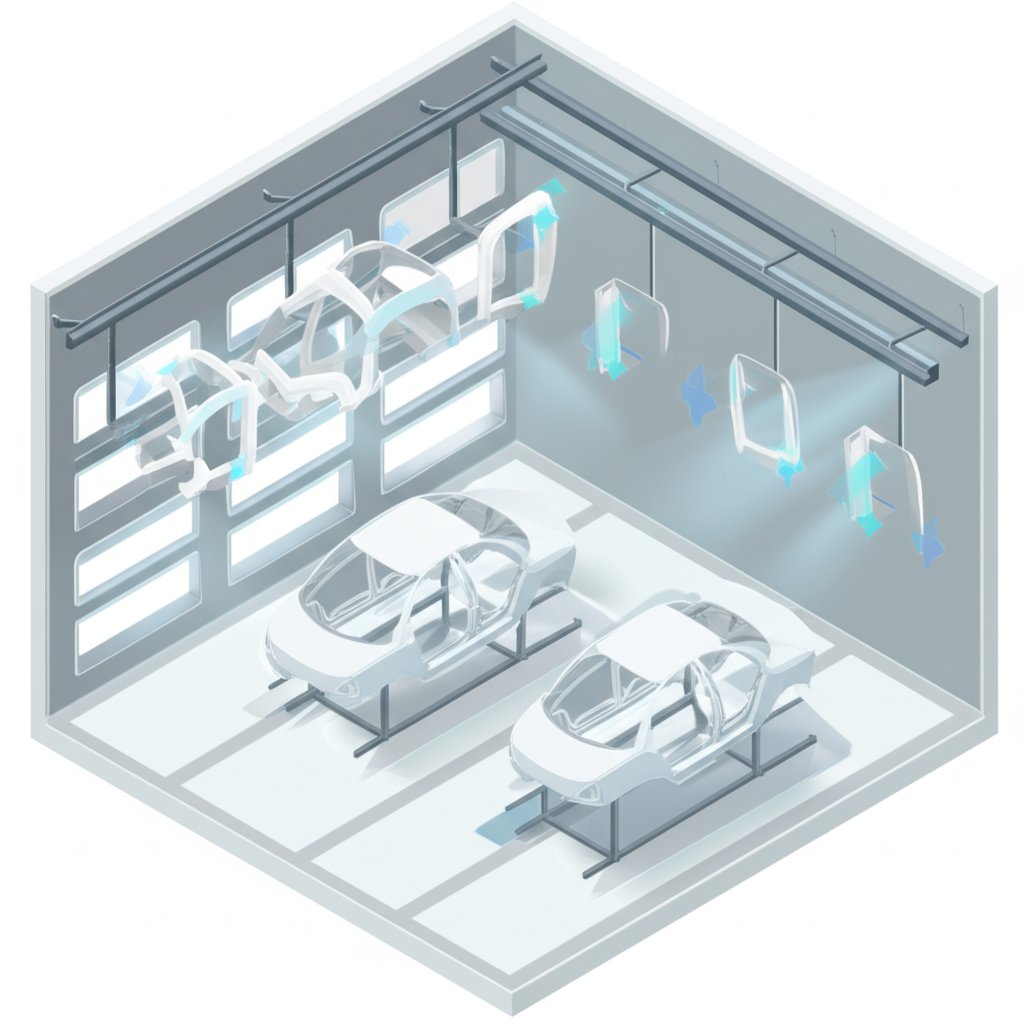

Beeldidee: eenvoudig proces-schema dat schoon > spuiten > flashen > bakken > afkoelen > inspecteren weergeeft.

Hitteverharding betreft een gecontroleerd bakproces dat glans en taaiheid ontwikkelt. Stel uw schema altijd in op basis van de product-TDS of SDS.

Vervolgens zullen we de basischemie in kaart brengen, verwerkbaarheidstabellen tonen en ovenaanbevelingen delen die u kunt bookmarken voor snel naslagwerk.

Verhardingschemie Begrijpelijk Gemaakt

Klinkt complex? Wanneer u schildert en bakt, versnelt u de chemie die autolakken hun hardheid en glans geeft. De bindmiddel is de ster, en warmte helpt bij het vormen van een dichter, taaier netwerk. Vraagt u zich af waaruit verf in dit kader bestaat? Denk aan harsbindmiddel plus pigmenten, oplosmiddelen en additieven, waarbij de chemie van het bindmiddel bepaalt hoe een bakproces werkt.

Harsen en Verklikkerende Middelen Die Baat Hebben bij Bakken

Verschillende harsfamilies harden op verschillende manieren. Kort gezegd kunnen gebackte alkydemaille's worden gecombineerd met aminoharsen, acrylsystemen vormen vaak een netwerkverbinding met melamine, en 2K-urethanen harden wanneer een isocyaan reageert met een polyol. Elk van deze processen reageert uniek op het opwarmen, het doorbranden en het afkoelen in de oven; volg daarom altijd het exacte schema in het Technisch Informatieblad (TDS) van het product.

| Harsfamilie | Hoe het backproces werkt, katalysatoren, gevoeligheden |

|---|---|

| Gebackte alkydemaille's | Kortolie-alkyden worden vaak tijdens het stoven gecrosslinkt met melamineformaldehyde om een duurzame laag te vormen. Droog-alkydvarianten kunnen ook metaaldegen gebruiken om oxidatie aan lucht te bevorderen. De selectie en modificatie van de alkyd en de aminocrosslinker zijn bepalend voor de eigenschappen van de laag. Overzicht van alkyden op ScienceDirect. |

| Acrylaat-melamine 1K-systemen | Hitte activeert condensatie tussen acrylfunctiegroepen en melamine, waardoor een dicht, glanzend netwerk ontstaat dat veel wordt gebruikt in automotive topcoats. Deze systemen zijn ontworpen voor gecontroleerd stoven in fabrieks- of cabineovens Automotive coating and curing review. |

| 2K polyurethaanurethanen | Polyol + isocyaan reageren tot urethaankoppelingen. Stoven versnelt de uitharding, maar vocht reageert ook met isocyaan tot polyureum en CO2, dus moeten componenten en lucht worden beheerd op vochtgehalte. Houd de apparatuur droog en vertrouw op het gespecificeerde bakschema Vocht in 2K polyurethaancoatings. |

Hoe hitte film eigenschappen verandert

Hitte doet tegelijkertijd twee dingen. Het verdrijft vluchtige stoffen en verhoogt de vernettingsdichtheid. Daarom kan een baksessie een pas gespoten laag omzetten in een harde, glanzende, chemisch resistente coating. In schilderijinstallaties met hoge doorvoer zetten ovens natte lagen om in duurzame films als onderdeel van een gecontroleerde reeks die het uiterlijk en corrosieweerstand ondersteunt Automotive coating and curing review .

- Hogere weerstand tegen krassen en schrammen

- Betere glansbehoud over tijd

- Verbeterde weerstand tegen brandstoffen, oplosmiddelen en wegzout

- Stabilere randen en complexere vormen wanneer volledig uitgehard

Wanneer luchtdroogsystemen niet genoeg zijn

Het vergelijken van email versus lak helpt. Lak-achtige systemen zijn voornamelijk gebaseerd op het verdampen van oplosmiddelen, terwijl geharde enamelverfsystemen zijn ontworpen om onder invloed van warmte vernetwerk te worden. Luchtdrogende autolakproducten kunnen goed werken voor kleine onderdelen en kleine reparaties, maar wanneer je herhaalbare hardheid, chemische weerstand en doorvoer op staal of aluminium nodig hebt, wordt in OEM-achtige processen vaak gekozen voor uitharding met warmte. Automotielak- en uithardingsoverzicht. Als je je afvraagt waaruit autolak bestaat om deze resultaten te behalen, dan is de keuze van het bindmiddel centraal. Eenvoudig gezegd: wat maakt dat bakken effectief is bij verf? Het is de harschemie die is ontworpen om onder warmte te reageren.

Vervolgens gaan we van moleculen naar praktijk, waarbij we de volledige laagopbouw en voorbehandeling in kaart brengen, zodat jouw systeem dat klaar is voor het bakproces correct hecht en beschermt zoals bedoeld.

Laagopbouw En Voorbehandeling Voor Bakklare Autoverfsysteem

Wanneer u kijkt naar een spiegelglanzende motorkap, wat zit er dan onder dat glansoppervlak? Een afgestemde opbouw van lagen die is ontworpen om te hechten, te beschermen en vervolgens door middel van bakken volledige prestaties te bereiken. In de automobielindustrie omvat een typische laagopbouw op staal of aluminium een conversielaag, een elektrocoatanprimer, een afdekprimer, de kleurlaag en een beschermende transparante laklaag. De conversielaag wordt gevormd door een chemische reactie aan het metaaloppervlak en verbetert zowel de corrosieweerstand als de verfhechting, terwijl de elektrocoatanprimer uniforme dekking toevoegt vóór de spuitstappen. Industriële beoordeling van conversielagen en de autoverflaagopbouw.

Van Naakt Metaal Naar Transparante Laklaag

Laag op laag, hier is de volgorde die u tegenkomt in een modern autolaksystem. Conversielaag bereidt het metaal voor en creëert een ankerprofiel. Elektrocoating, aangebracht door elektrodepositie, vormt een continue, corrosiewerende film. Grondverven egaliseren en zorgen voor steenslagweerstand. De basislaag voor auto's levert de kleur en effecten. De transparante laag vergrendelt glans en weerstand tegen weersinvloeden. In het algemeen 2-fasenlak , worden de basislaag en de transparante laag in fasen aangebracht met duidelijk gedefinieerde droogstroken en vervolgens gebakken volgens de product-TDS.

Bekijkt u opties voor grondverf, dan zijn veelvoorkomende soorten automotive grondverf die worden aangetroffen in OEM-segmenten onder andere verzadigde polyestergrondverven, epoxi-gemodificeerde alkydharsen voor hechting en corrosieweerstand, en urethaan-gemodificeerde polyesters, samen met polyurethaandispersies die steenslagweerstand kunnen verbeteren, representatieve OEM-laagfamilies en kenmerken. Deze categorieën komen ook overeen met hoe bedrijven praten over soorten auto grondverf of soorten auto grondverf .

Voorbehandeling en hechtingsfundamenten

De kwaliteit van de voorbehandeling bepaalt hoe lang alles boven het blijft. Zowel fosfaat als nieuwere zirconium-gebaseerde omvormingsplaten verbeteren de corrosiebestendigheid en de hechting door een reactief oppervlak te creëren. Zr-technologieën zijn opgekomen als groenere opties en om multi-materiaal-lichamen met meer aluminium te ondersteunen, terwijl de totale stapel nog steeds belangrijk is voor duurzaamheid, niet alleen de vooruitgang van de omschakeling van de coating voor de behandeling en het systeemperspectief. Verwar niet met een een helder coatingprimar met de transparante, heldere laag. De primers zijn meestal gepigmenteerde bouwlagen, terwijl de heldere de bovenste beschermende film is.

- Vergroting of alkalische reiniging per systeeminstructie

- Alleen afschilderen als het verfstelsel dit toelaat

- Verwijder het stof grondig

- Goedgekeurde solventdoek

- De rem van de vloeistof wordt gecontroleerd.

- Maak het masker schoon en veilig

- Laat de substraattemperatuur gelijk worden voordat het wordt gespoten

Stel altijd de flits- en bakstadia in op de TDS van het product.

Bake Compatibility over de verffamilies

| Verffamilie | Bake-compatibiliteit | Aanbevolen voorbehandeling | Typische toepassingen | Voordelen / nadelen |

|---|---|---|---|---|

| Watergebonden basislaag | Fysiek droog dan helder is gebakken | Phosfaat- of Zr-conversie + elektrocoat | Kleurschaal in twee fasen verf op metalen panelen | Goed uiterlijk en metaalafstand bij formulering; is gebaseerd op heldere voor duurzaamheid |

| 1K acrylmelamine stoofbedekking/klier | Hoogtemperatuurkachel per TDS | Phosfaat- of Zr-conversie + elektrocoat | Glanzende bovenkleuren en -kleren in OEM-lijnen | Hoog glans en duurzaamheid; vereist gecontroleerd bakvenster |

| 2K polyurethaan schoonmaakt | Geassisteerd bakken versnelt de genezing | Phosfaat- of Zr-conversie + elektrocoat | De volgende categorieën zijn bedoeld: | Sterk chemisch en krasbestendig; vochtbeheer is van cruciaal belang |

| Gebackte alkydemaille's | Verwarming met een gemiddelde tot hoge temperatuur | Phosfaat- of Zr-conversie + elektrocoat | Uitgezochte metalen onderdelen en verouderde afwerkingen | Hard film en klassieke uitstraling; langzamer genezen dan moderne systemen |

Instructies: invoeg expliciete hardingstemperaturen en blijf alleen wanneer dit wordt vermeld in de specifieke product-TDS of OEM-afwerkingdocumentatie. In het andere geval moet u kwalitatieve descriptoren gebruiken.

Vervolgens zetten we deze stapelkeuzes in de praktijk door een oven te kiezen, bakschema's te lezen en de bakstadiums van de bakplaats, flits en bakplaats zonder gebreken te integreren.

Oven- en bakschema's die resultaten opleveren

Klaar om de laagstapel om te zetten in echte, herhaalbare glans? Door de juiste verfoven en een gedisciplineerd schema kan het bakken op verf voorspelbaar zijn, zelfs wanneer de delen van verschillende grootte en dikte zijn.

De juiste oven kiezen voor auto-metalen

De meeste afwerking en onderdelenlijnen zijn afhankelijk van convectie voor gelijkmatige warmte en luchtstroom rond complexe profielen. Zoek naar een autoverfoven die een uniforme temperatuur op het onderdeel levert, instelbare luchtstroom, PLC- of HMI-besturing met PID-rampen, optionele gegevenslogging en NFPA-compliant schoonmaak- en veiligheidsvergrendelingen. IR-assist kan helpen bij het voorverhitten van delen met een hoge massa vóór de hoofdbehandeling Functies en bedieningselementen van de convectieoven met spraytech .

- Capaciteit en gedeeltelijke vrijstelling

- Temperatuur-eenvormigheid op het onderdeel

- Airflow architectuur en verstelbare sproeiers

- Beheersing, PID-rampen en recepten/gegevensloggen

- IR-assistentie voor zware secties

- Batch versus transportband integratie

- Veiligheidssystemen die voldoen aan de NFPA- of OSHA-normen

Hoe u de bakroosters kunt lezen en toepassen

Raad niet. Gebruik de product-TDS voor opwarming, doorbakken en afkoelen. Aggressieve warmte te vroeg kan oplosmiddel insluiten en oplosmiddelpop veroorzaken; gecontroleerde bakk cycli, goede ventilatie en IR-ondersteuning verkleinen dat risico op oplosmiddelpop en voorkomen dit. Het doel bij het uitharden van lak in ovenscycli is een dichte, glanzende laag zonder ingesloten vluchtige stoffen.

| Verffamilie | Inlooptijd vereisten | Aanbevolen bakspectrum | Wachttijd | Opmerkingen |

|---|---|---|---|---|

| Vloeibare vernissen en deklaagverf | Gebruik cabine-inloop om oplosmiddelen te ventileren volgens TDS/SDS | Volgens TDS | Volgens TDS | Een gelijkmatige opwarming helpt het uiterlijk te stabiliseren |

| Gebackt alkydemail | Zorg voor voldoende inlooptijd volgens TDS | Volgens TDS | Volgens TDS | Onderdelen met hoge massa kunnen profiteren van IR-voorverwarming |

| Poedercoating | Gel daarna volledig uitharden volgens TDS | Volgens TDS | Volgens TDS | Luchtstroom en uniformiteit zijn kritiek bij de randen |

Instructie: voer alleen exacte temperaturen en tijden in zoals vermeld in de product-TDS of OEM-documentatie.

Integratie van spuitcabine, flash- en oventrappen

In de praktijk spuit u, laat u flashen, houdt u een uithardfase aan en koelt u vervolgens af. Verwarmde cabines bieden gedefinieerde modi die deze werkwijze ondersteunen. Flashen helpt solventen vrij te maken vóór de volgende laag of de definitieve uitharding. Tijdens het uitharden behoudt de cabine een vooraf ingestelde temperatuur en mag niet worden betreden. Na het uitharden dient de automatische afkoeling te worden uitgevoerd; schakel nooit te vroeg de stroom uit, omdat dit kan leiden tot onvoldoende koeling van de ruimte in verwarmde cabine-modi en problemen met de afkoelinstructies. Bij het baken van een auto of een rek met beugels, zorg dan voor voldoende ruimte tussen onderdelen voor luchtstroom en vermijd overbelasting. Bij het baken van een auto in een compacte cabine zult u betere resultaten zien wanneer onderdeelmassa, luchtstroompaden en strikte planning goed op elkaar zijn afgestemd.

Processtroomschema: spuiten > flashen > oven laden > bakken > afkoelen > inspecteren.

Stel oplooptijd, verblijftijd en afkoeling in op basis van de TDS en registreer uw ovenprofiel.

Vervolgens vertalen we deze keuzes naar een stap-voor-stap SOP die u in de cabine kunt ophangen voor consistente resultaten bij het bakken van carrosseriedelen en kleine onderdelen.

Hoe auto-onderdelen te schilderen met een baksysteem SOP

Klaar om uw oven- en cabine-instellingen om te zetten in reproduceerbare resultaten? Als u op zoek bent naar een 'hoe moet ik auto's schilderen'-methode die herwerkingswerk daadwerkelijk minimaliseert, plak dan dit SOP in de cabine. Het loopt stap voor stap door het autolakproces, van voorbereiding tot het bakken, zodat u met vertrouwen weet hoe u auto-onderdelen en kleine onderdelen moet schilderen.

Stap-voor-stap SOP voor gebakken automotive coatings

- [ ] Reinig het substraat op een geventileerde plek en houd containers gesloten wanneer ze niet in gebruik zijn. Zorg voor goede ventilatie in de spuitcabine en mengruimte om vervuiling en emissies te verminderen EPA DfE beste praktijken voor autorefinishing .

- [ ] Controleer het oppervlakteprofiel en de voorbehandeling volgens uw laksystem. Verwijder stof, maak met oplosmiddel schoon en veeg grondig af met tackdoek vóór aanbrenging, zoals gespecificeerd in de TDS-richtlijnen voor veel clearcoats

- [ ] Masker zorgvuldig. Houd vloeren, wanden en roosters vrij van overspray om ovenschade te voorkomen. Controleer en vervang de cabinefilters volgens schema en houd de oven schoon voor consistente resultaten; cabine- en ovenonderhoudspraktijken.

- [ ] Meng materialen strikt volgens de technische gegevensbladen (TDS) van het product. Bijvoorbeeld: een tweecomponenten baklak vermeldt een mengverhouding van 2:1 met een activeringsmiddel en een potlife van 2–4 uur bij 21 °C en 50% relatieve vochtigheid. Daarnaast wordt een bepaald droge laagdiktebereik aangegeven voor duurzaamheid; voorbeeld van TDS-aanbevelingen.

- [ ] Stel uw automatische spuitpistoolset op volgens fabrikant en TDS. HVLP of gelijkwaardig wordt aanbevolen voor betere overdrachtsrendement en lagere emissies, en sommige tweecomponenten lakken specificeren 1,2–1,4 mm sproeiers met bepaalde drukken; voorbeeld van TDS-aanbevelingen. Voer alle spuitwerk uit in een gefilterde cabine en zorg dat schilders goed getraind zijn en beschermd worden; EPA DfE beste praktijken.

- [ ] Breng primer aan, vervolgens flitsen volgens TDS. Breng de basiskleur aan, laat flitsen en breng daarna de clear aan in vloeiende lagen op de voorgeschreven pistoolafstand om luchtopsluiting te voorkomen, zoals aangegeven in de productinstructies of bijvoorbeeld TDS-richtlijnen.

- [ ] Verplaats onderdelen naar de oven. Houd u aan de opwarmtrage en verblijftijd. Houd de oventemperatuur in de gaten met gekalibreerde regelaars en sensoren om gebreken en onvoldoende uitharding te voorkomen, en zorg voor een gecontroleerde afkoeling alvorens onderhoud uit te voeren en de temperatuurregeling te hanteren.

- [ ] Verwijder het masker na afkoeling en voer de eindinspectie uit. Als u autolak in blik gebruikt voor kleine beugels of afdekpanelen, spuit dan nog steeds in een lakcabine of voorbereidingsstation om emissies en overspray te beheersen, overeenkomstig EPA DfE beste praktijken.

Vervang nooit het bakschema van een ander merk — volg altijd exact de TDS voor het systeem dat op het oppervlak is aangebracht.

Flits- en heraanbrengvensters die de kwaliteit van de afwerking beschermen

Klinkt voor de hand liggend, maar hier gaan veel klussen mis. Volg de specifieke oplicht-, herbestrijk- en uithardingsvensters van uw product. Bijvoorbeeld: een bepaalde bakkende transparante lak vereist 5–15 minuten oplichten tussen de lagen, een kritische herbestrijkgrens van 60 minuten bij 21 °C, forceren gedurende 30 minuten bij 60 °C, stofvrij in 30–45 minuten, en een post-cool schuur- of aflevervenster, samen met een doeldoel voor droge laagdikte en typische tipmaten als voorbeeld in de TDS-aanwijzingen. Gebruik deze alleen als voorbeelden — houd u aan de TDS-regels van uw product.

- Als u een herbestrijkvenster mist, volg dan de aanwijzingen van het product voor schuren en opnieuw aanbrengen.

- Gebruik zichtbare timers wanneer u leert autolakken met bakhulp om oplichtmomenten consequent te halen.

- Houd een één pagina tellend spiekbriefje met de vensters van uw systeem als onderdeel van uw routine voor het lakken van een voertuig.

Inspectie En Documentatie

- Documenteer mengverhoudingen, partijnummers, omgevingsomstandigheden, flash-tijden en het gebruikte oventraject. Voortdurende logboeken en kalibratieregistraties helpen bij het waarborgen van conformiteit en het verminderen van gebreken, onderhoud en documentatie.

- Controleer het uiterlijk onder constante verlichting. Controleer de laagdikte waar dit is gespecificeerd in het technisch datablad (TDS) vóór levering.

- PBM en cabinepraktijken zijn belangrijk. Voer alle spuitwerkzaamheden uit in een gefilterde cabine, gebruik HVLP of set met gelijkwaardige prestaties, en zorg voor opleiding en registratie die in lijn zijn met de voorschriften. EPA DfE beste praktijken .

Gemeenschappelijke valkuilen om te vermijden

- Slechte ontvetting of onvoldoende tack waardoor stof in de clearcoat terechtkomt.

- Onvoldoende flashing waardoor oplosmiddel wordt opgesloten vóór het bakken.

- Te volle racks en niet-uniforme luchtcirculatie die leiden tot een onevenmatige uitharding.

- De laagdiktegrenzen van het product of de tipinstellingen in het TDS negeren.

Stel je voor dat je deze checklist ophangt op de plek waar je mengt en spuit—je zult minder verrassingen tegenkomen en schoner resultaten boeken. Vervolgens gaan we gebreken tijdens het bakken analyseren en de kwaliteitscontrole aanscherpen, zodat elk werk met consistente glans en hechting wordt afgeleverd.

Kwaliteitscontrole en gebreksvoorkoming bij gebakken afwerkingen

Golven, bellen of matte plekken na het bakken? Het goede nieuws is dat de meeste gebreken in autolakafwerkingen voorkomen kunnen worden met een paar systematische controles voor en na de oven.

Gebreken gekoppeld aan bakkingsfases en hoe deze te voorkomen

Oranjepelschil komt vaak door onjuiste viscositeit en oplosmiddelenbeheer. Wanneer het materiaal te dik is, vloeien de druppels niet goed samen en blijft het laagje structuur houden; te veel oplosmiddel of onvoldoende verdamping kan het laagje ook verstoren, wat de glans beïnvloedt of zelfs bellen veroorzaakt. Regel de viscositeit, toevoeging van oplosmiddelen en de sproeitechniek om deze problemen te voorkomen, samen met passende preventiemaatregelen.

- Pas de thinner en viscositeit aan volgens de product-TDS en de omstandigheden in de spuitcabine.

- Houd rekening met de droogtijden zodat vluchtige stoffen kunnen ontsnappen voordat er wordt verwarmd.

- Spuit gelijkmatige laagdiktes en vermijd het aanbrengen van te dikke lagen.

- Plaats onderdelen met voldoende ruimte voor luchtcirculatie; vul rekken niet te vol.

Voordelen van baksystemen in retouchering

- Herhaalbare glans en hardheid wanneer baktijden en tussenpozen correct worden nageleefd.

- Snellere terugkeer naar dienst vergeleken met veel luchtdrogingsmethoden.

- Helpt consistente resultaten te behalen bij verschillende soorten autolakafwerkingen.

Nadelen vergeleken met luchtdrogen

- Vereist ovenscapaciteit, uniformiteit en procesdiscipline.

- Gevoeliger voor gemiste oplichttijden en ladingsdichtheid.

- Extra stappen voor documentatie en ovenprofielcontroles.

Inspectiepunten vóór en na de oven

- DFT-meting: Controleer de droge filmdikte met de juiste meter. Magnetische uittrekmethode wordt vaak gebruikt op staal; wervelstroommeters meten niet-geleidende coatings op niet-magnetische ondergronden zoals aluminium. Kies en kalibreer instrumenten volgens de procedure 'overzicht DFT-testen'.

- Glanz en textuur: inspecteer glanzende lakmetaalplaten onder constante verlichting; let op een gelijkmatige afwerking en minimale textuur.

- Hechtingscontrole: waar goedgekeurd, voer een hechtingscontrole uit volgens de methode van uw bedrijf en de productinstructies.

- Randbedekking: Bevestig de bedekking op randen, naden en gebieden met hoge massa.

- Documentatie: Noteer mengverhoudingen, droogtijden, ovenprogramma en onderdeelplaatsing.

Een te korte of overgeslagen droogtijd verhoogt het risico op insluiting van oplosmiddelen tijdens het bakken — zorg voor voldoende droogtijd.

Wanneer schuren en opnieuw bekladen in plaats van afstoten

- Schuur en bekleed opnieuw wanneer defecten oppervlakkig zijn en de laag volledig is uitgehard volgens de technische gegevens. Schuur de stof weg, verbeter oranjepels en breng opnieuw aan binnen de aangegeven herbeletteringsaanbevelingen.

- Verwijder en begin opnieuw wanneer u uitgebreide bellen, loslating tussen lagen of systemische hechtingsproblemen over panelen heen ziet. Gebruik afplaktape ter bescherming en kies vervolgens een geschikte verwijderingsmethode zoals chemisch afstoten, gecontroleerd schuren of stralen; beheers risico's zoals gevoeligheid van kunststof of glasvezel en mogelijke vervorming van metaal bij het stralen van autolak.

Of u nu auto's met een showwaardige lakafwerking bouwt of dagelijks gebruikte auto's repareert, deze controlepunten helpen het uiterlijk consistent te houden bij verschillende soorten autolakafwerkingen. Hierna vergelijken we het ovenharden met luchtdrogen en poedercoaten, zodat u de juiste methode kunt kiezen voor uw soorten autolakafwerkingen.

Ovenharden versus Luchtdrogen versus Poedercoaten voor Autolak

Weet u niet zeker welke afwerkingsmethode het beste bij uw onderdeel past? Stel u heeft stalen beugels, een aluminium afdekking en een strakke deadline. Kiest u dan voor ovenharden, luchtdrogen of poedercoaten? Gebruik deze vergelijkingsgids om de juiste proceskeuze te maken op basis van prestaties, zonder gokken.

Wanneer u Kiest voor Ovenharden in plaats van Luchtdrogen

Ovenverharde vloeibare coatings gaan over snelheid en consistentie. Hitte verkort de droogtijden en helpt de laag om in een beter gecontroleerde omgeving hardheid en hechting te ontwikkelen. Dat zorgt voor betere duurzaamheid en snellere doorlooptijden. De nadelen zijn de apparatuur, energieverbruik en de noodzaak van goed opgeleide operators. Daarentegen is luchtdrogen eenvoudig en flexibel, met lagere initiële kosten voor apparatuur, maar het duurt langer, is gevoeliger voor temperatuur, vochtigheid en stof, en verhoogt het risico op besmetting. Luchtdrogen is geschikt voor kleine klussen, DIY-retouches en ruimtes zonder ovens, terwijl ovenverharding professionele productie en robuuste afwerking ondersteunt overzicht luchtdrogen versus ovenverharden .

Kiezen tussen de verschillende soorten autolak is ook belangrijk. Urethaansystemen staan bekend om hun duurzaamheid, en veel OEM-lijnen gebruiken watergedragen basislagen met een transparante laag erboven, wat goed samenwerkt met gecontroleerde bakkels. Als u de verschillende soorten autolak vergelijkt, zoals urethaan, acryl-enamel of watergedragen, dient u de vulmethode af te stemmen op de TDS van het product.

Poedercoaten versus vloeibaar bakken bij complexe geometrieën

Poedercoaten legt een dikke, consistente en zeer duurzame laag aan met weinig tot geen vluchtige organische stoffen (VOS), en overspray kan vaak worden teruggewonnen. Het is uitstekend geschikt voor metalen onderdelen die hitte verdragen en profiteren van een robuuste afwerking. Beperkingen zijn de hogere initiële apparatuurkosten, moeilijkheden bij het aanbrengen van zeer dunne lagen en ongeschiktheid voor hittegevoelige ondergronden. Vloeibare lak blijft veelzijdiger voor diverse materialen, biedt fijne controle over dunne lagen en kleureffecten, en heeft meestal lagere initiële installatiekosten, maar houdt oplosmiddelen in en is over het algemeen minder duurzaam dan poeder in extreme omstandigheden: vergelijking poeder versus vloeibare lak.

| Proces | Duurzaamheid | Glansbehoud | Randbedekking | Herwerkbaarheid | MASKEREN | Milieucontroles | Typische automobieltoepassingen |

|---|---|---|---|---|---|---|---|

| Ovenverharde vloeibare lak | Verbeterde hardheid en hechting door warmte | Hoog met moderne urethaanglanzen | Dunne, regelbare lagen geschikt voor scherpe randen | Volg de TDS van vloeibare lak voor schuren en opnieuw lakken | Standaard tapes en folies | Ventilatie en oven; VOS-uitstoot is afhankelijk van het product | Carrosseriedelen, afwerking, beugels die snel moeten worden afgewerkt |

| Luchtgedroogde vloeibare verf | Goed, maar gevoeliger voor omgevingsomstandigheden | Afhankelijk van het soort verf en de ruimteomstandigheden | Vergelijkbaar met gebakken vloeibare verf bij correcte toepassing | Standaard naverwerking vloeibare verf volgens TDS | Standaard tapes en folies | Zeer gevoelig voor temperatuur, vochtigheid en stof | Kleine onderdelen, retouches, doe-het-zelf, gebieden zonder ovens |

| Poedercoating | Zeer duurzaam, dik en consistent laagje | Uitstekend; breed scala aan texturen en glansgraden | Dikkere films; zeer dunne randen kunnen uitdagend zijn | Varieert per systeem; plan de procesrouting | Gebruik procesgeschikte afdekking en bevestigingsmiddelen | Laag-VOC-proces; vergt een uithardingsoven | Metalen beugels, onderhuids geplaatste onderdelen, wielen, sierlijsten |

Overwegingen voor doorvoer, energie en vloeroppervlak

Denk praktisch. Het hitten vereist een oven of verwarmde cabine en geschoold personeel, maar verbetert de cyclusduur en consistentie in vergelijking met luchtdrogen. Luchtdrogen minimaliseert apparatuur, maar verlengt de planning. Poedercoatingsystemen vereisen gespecialiseerde apparatuur en uithardingsovens, maar leveren een duurzame, efficiënte afwerking met minimale VOC's. Als u werkt met autolakspuit of zelfs een autolakblik voor kleinere klussen, kan luchtdrogen voldoende zijn. Voor productiepanelen en onderdelen met veel slijtage loont een hitteweg of poedercoating vaak de investering. Controleer bij al deze soorten lak altijd de uitharding en compatibiliteit in het TDS van het product.

- Substraattype en hittebestendigheid

- Onderdeelgeometrie en gewenste filmdikte

- Gewenste glans en eisen aan het uiterlijk

- VOC-naleving en ventilatiemogelijkheden

- Lijnsnelheid, takttijd en herwerkingsplan

- Beschikbaarheid van de oven en vloeroppervlakte

Als je de soorten autoverf en -processen samen afweegt, gaat het volgende gedeelte door hoe je geïntegreerde partners kunt evalueren die voorbehandeling, verf en bakschema's onder één dak kunnen valideren.

Partnerschap voor succes van geïntegreerde baklaag

Het kiezen van een partner voor gebakken geïsoleerde coatings en metalen onderdelen kan ingewikkeld zijn. Als je duurzaamheid, glans en lanceringsklaar documentatie nodig hebt, maakt het juiste team het verschil.

Wat te zoeken bij een baklaagpartner

Begin met fundamentele zaken die je kunt controleren. U zult snellere hellingen en minder verrassingen opmerken wanneer deze vakjes worden ingekeken.

- IATF 16949 kwaliteitssysteem met PPAP-mogelijkheid en duidelijke documentencontrole.

- Bakschema's die zijn afgeleid van de TDS of SDS van het product, niet van generieke recepten, en die onder controle worden gehouden.

- Capaciteit van de autolakoven afgestemd op uw onderdelen, inclusief uniformiteitsmapping en real-time temperatuurlogboek. Geavanceerde ovenprofielen die de piekmetaaltemperatuur en tijd-binnen-venster volgen, helpen de uitharding te valideren en kunnen testmethoden vereenvoudigen via single-pass methoden voor ovenprofielering en validatie.

- In eigen beheer uitgevoerde voorbehandeling en afwerking, zodat hechting en corrosiebescherming vanaf het begin zijn ingebouwd, niet later zijn toegevoegd.

- Ondersteuning bij de ontwikkeling van bevestigingsmiddelen, afdekking en rackontwerp voor herhaalbare randbedekking en doorvoercapaciteit.

- Traceerbaarheid van grondstof tot eindproduct, met geregistreerde partijnummers en uithardingsdata.

- Snelle levering van monsters en duidelijke communicatie over haalbaarheid, met name bij complexe geometrieën.

- Als consument die zich afvraagt waar ik mijn auto kan laten schilderen, kies dan voor een voertuigschilderservice of autolakwerkplaats met een ovencapabele cabine en gedocumenteerde uithardingsprocedures. Als u zich afvraagt waar ik mijn auto moet laten schilderen, vraag dan om de oventemperatuurlogboeken en afwerkingsnormen te zien.

Vanuit een productieperspectief van automotive lakken zorgen automatische auto-laklijnen en gedisciplineerde ovencontroles voor consistentie en verminderen ze herwerkzaamheden.

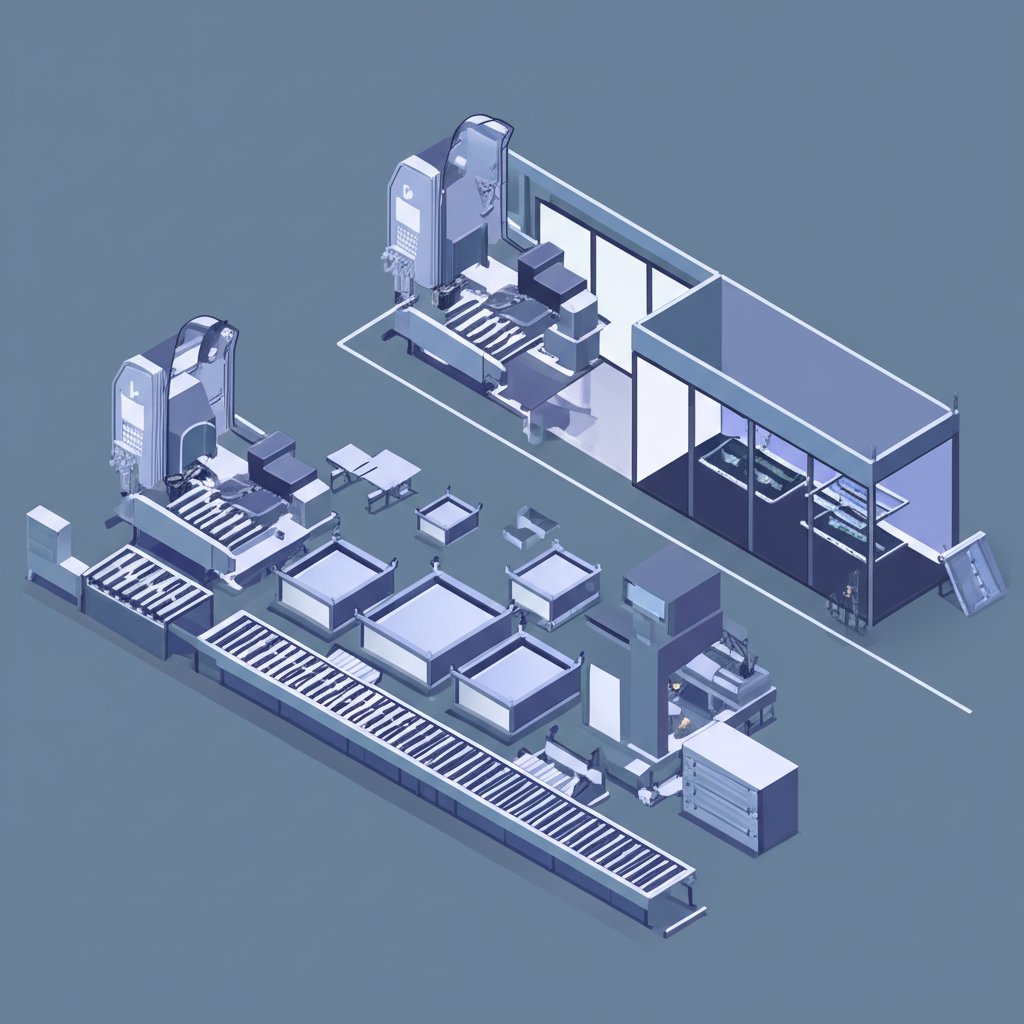

Integratie van fabricagevoorbehandeling en lakken

Waarom meerdere leveranciers gebruiken als één partij kan ponsen, machinaal bewerken, voorbehandelen, lakken en assembleren volgens dezelfde specificatie? Geïntegreerde processen verlagen het aantal overdrachten, het risico op contaminatie en tijdverlies. Ze verbeteren ook de feedbackloops tussen onderdeelontwerp, bevestiging en baktijdparameters.

Een voorbeeld van deze geïntegreerde aanpak is Shaoyi, dat end-to-end oplossingen levert voor automotive metalen onderdelen, inclusief ponsen, CNC-bewerking, oppervlaktebehandelingen zoals fosfateren, elektroforesecoating, poedercoating en spuitlakken, plus assemblage en kwaliteitsinspectie, binnen een kwaliteitssysteem gecertificeerd volgens IATF 16949 Shaoyi geïntegreerde metaalbewerking en oppervlakteafwerking . Deze combinatie draagt ertoe bij dat voorbehandeling, keuze van coating en ovenplanning goed op elkaar afgestemd zijn, van prototype tot massaproductie.

Snellere PPAP en lancering met één leverancier

Het lanceringstempo hangt af van schone papieren en bewezen procescapaciteit. Een leverancier die bekend is met PPAP kan de Verklaringen van Onderdeelindiening, capaciteitsstudies en gelaagde procesaudits organiseren, terwijl hij een consistente kwaliteit handhaaft over productielooptijden en locaties heen. Een gestructureerde aanpak van PPAP verlaagt het risico, verduidelijkt eisen en ondersteunt een soepelere productievalidatie Voordelen van de PPAP-audit checklist .

- Shaoyi IATF-gecertificeerd, geïntegreerde metaalbewerking en oppervlaktebehandelingen voor ovenverharde afwerkingen

- OEM-lakherstel of interne normenafstemming en gedocumenteerde bakschema's

- Ovenvalidatieverslagen en mogelijkheid tot real-time temperatuurloggen

- Snel prototypen naar productieschaal met consistente kwaliteit

- Geverifieerde voorbehandelingsopties afgestemd op uw substraat en corrosiedoelen

- Traceerbaarheid, partijcontrole en uithardingsgegevens gekoppeld aan elke zending

- Vastzettings- en afdekplannen die het uiterlijk en de cyclusduur ondersteunen

Kies partners die hun uithardingsproces kunnen bewijzen, documenteren en herhalen wanneer de volumes stijgen

Als u een geïntegreerde, gecontroleerde partner nodig heeft om bakverharde metalen auto-onderdelen van prototype naar productie te brengen, bekijk dan de diensten van Shaoyi en start een gesprek over vereisten, ovenprofilering en documentatie.

Veelgestelde vragen over het bakken van lak voor metalen auto-onderdelen

1. Wat is de taaiste coating voor metaal?

De taaiheid hangt af van het onderdeel en het proces. Voor veel metalen auto-onderdelen levert poedercoating een dikke, veerkrachtige laag op. Op carrosseriedelen kan een bakverharde 2K-urethaanlak bovenop een compatibele grondlaag uitstekende chemische weerstand en glansbehoud bieden. Ceramische coatings zijn erg hard, maar worden meestal alleen als toplaag gebruikt in plaats van als primaire kleurlaag. Kies op basis van substraat, geometrie, uithardingsmogelijkheden en het product-TDS.

2. Wat is de duurzaamste lakafwerking voor metaal?

Bij auto-onderdelen van metaal is een goed voorbereide laag met conversiecoating of e-coat, kleurbasis en een doorverhitte urethaanhelderlak een bewezen manier om een duurzame, glanzende afwerking te verkrijgen. Voor beugels en onderdelen onder de motorkap wordt vaak poedercoating gekozen vanwege de duurzaamheid. Welke methode u ook kiest, duurzaamheid komt voort uit een correcte voorbehandeling en het strikt volgen van de product-TDS voor oplichten en verhitten. Een klassieke gebackte emaillelakafwerking blijft geschikt voor bepaalde onderdelen, maar moderne urethanen zijn over het algemeen superieur qua prestaties.

3. Is het nodig om autolak te verhitten of kan ik het aan de lucht laten drogen?

U kunt sommige systemen aan de lucht laten drogen, maar lakken met naverhitting verbetert de hardheid, chemische weerstand en productiecapaciteit. Luchtdroging kan geschikt zijn voor kleine onderdelen en retouches wanneer tijd of apparatuur beperkt is. Wanneer u consistente glans, snellere oplevertijd en reproduceerbare resultaten nodig hebt, wordt een gecontroleerd verhittingsproces volgens de TDS aanbevolen.

4. Waar moet ik op letten bij de keuze van een partner voor het verhitten van coating?

Controleer een kwaliteitssysteem zoals IATF 16949, in-house voorbehandeling, gedocumenteerde bakschema's afgeleid van de TDS, ovenuniformiteitsmapping en real-time temperatuurlogboek. Let op PPAP-mogelijkheden, traceerbaarheid en snelle sample-doorlooptijden. Geïntegreerde leveranciers zoals Shaoyi combineren fabricage, voorbehandeling, sproeien, poedercoaten en ovenvalidatie onder één dak, wat overdrachten vermindert en helpt om de lanceringstiming op schema te houden.

5. Kunnen kleine bedrijven een compacte oven gebruiken voor gebakken lak?

Ja, indien toegestaan door voorschriften en ventilatie. Een convectorcabine met baktfunctie of een kleine batch-oven voor autolak kan gebakken lak betrouwbaar uitharden, mits u luchtvloeistroom, afstand tussen de lasten en opwarmtempo goed beheert. Stel de opwarming, het verblijf en de afkoeling altijd in op basis van de product-TDS en log het uithardingsprofiel voor consistentie.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —