Wat is geanodiseerd aluminium? Proces, soorten, kleuren die blijven

Wat is geanodiseerd aluminium?

Snelle definitie van geanodiseerd aluminium

"Geanodiseerd aluminium is aluminium dat elektrochemisch is behandeld om een harde, duurzame en corrosiebestendige oxide laag te vormen die deel uitmaakt van het metaal zelf, en geen coating bovenop."

Klinkt ingewikkeld? Laten we het opbreken. Wanneer u een strakke laptop, een moderne gevel of een krasbestendig oppervlak van kookgerei ziet en zich afvraagt waarom het er zo goed uitziet en zo lang meegaat, kijkt u waarschijnlijk naar geanodiseerd aluminium. Maar wat is geanodiseerd aluminium eigenlijk? In eenvoudige bewoordingen: het is gewoon aluminium dat is getransformeerd door een anodisatie proces — een gecontroleerde oxidatiebehandeling die het oppervlak van het metaal verandert in een beschermende, decoratieve en zeer functionele laag.

Belangrijkste voordelen van geanodiseerd aluminium

- Corrosiebestendigheid: De anodische laag beschermt aluminium tegen vocht en chemicaliën, waardoor roestvorming en verweering worden voorkomen. In tegenstelling tot onbehandeld aluminium zal geanodiseerd aluminium in extreme omgevingen niet aanlopen of verslechteren.

- Slijtvastheid: Geanodiseerd aluminium is tot drie keer zo hard als rauw aluminium, waardoor het veel beter bestand is tegen krassen en slijtage.

- Kleurmogelijkheden: De poreuze structuur van de anodische laag kan worden gekleurd in een breed scala aan kleuren — van natuurlijk zilver tot goud, zwart, brons en op maat gemaakte tinten. Deze kleuren zijn in het oppervlak verwerkt en zullen niet barsten, bladderen of afschilferen.

- Lichtgewicht sterkte: Geanodiseerd aluminium is ongeveer 60% lichter dan roestvrij staal of koper, maar behoudt toch een indrukwekkende sterkte — ideaal voor toepassingen waar gewicht belangrijk is.

- Milieuvriendelijk en recyclebaar: Aluminium is voor 100% recycleerbaar en het anodiseren is milieuvriendelijker dan veel andere afwerkmethoden.

Hoe wordt geanodiseerd aluminium gemaakt?

Stel u voor dat gewoon aluminium wordt ondergedompeld in een speciaal bad en wordt verbonden met een elektrische stroom. Dit zorgt voor een proces dat anodisatie waarbij zuurstof uit het elektrolyt bindt met het aluminiumoppervlak, waardoor een georganiseerde, microscopische oxide laag ontstaat. In tegenstelling tot verf of plating, die op het metaal worden aangebracht, wordt deze laag integraal onderdeel van het aluminium zelf. Het resultaat? Een afwerking die robuust, mooi en duurzaam is.

Hoe anodiseren verschilt van lakken en plateren

| Methode | Hoe de laag wordt gevormd | Typische dikte* | Duurzaamheid |

|---|---|---|---|

| Anodisatie | Oxide laag groeit uit basisaluminium (integraal, niet aangebracht) | 2,5–50,8 μm (0,0001–0,002 in.) | Kan niet barsten, bladderen of afschilferen; hoge slijt- en corrosieweerstand |

| Verf | Organische coating aangebracht op het oppervlak | Varieert per type; meestal dikker dan geanodiseerd | Kan barsten, krassen of afbladderen; ter plaatse repareerbaar |

| Plating | Metaallaag aangebracht op het oppervlak (bijvoorbeeld nikkel, chroom) | Varieert per proces | Kan afbladderen of afbrokkelen; kan decoratief zijn of bescherming bieden tegen corrosie |

Dus, bij vergelijking geanodiseerd aluminium versus aluminium (gewoon, onbehandeld), dan merkt u dat het geanodiseerde metaal robuuster, aantrekkelijker en veel beter bestand is tegen weersinvloeden.

Veelvoorkomende toepassingen van elektronica tot architectuur

Waar vindt u geanodiseerd aluminium in het echte leven? Het antwoord: overal! Door de unieke combinatie van duurzaamheid en ontwerpvrijheid is het een standaardmateriaal voor:

- Laptops, smartphones en elektronische behuizingen (voor krasbestendigheid en esthetiek)

- Architectonische panelen, gordijngevels en gebouwexterieuren (voor weerbestendige schoonheid)

- Auto-onderdelen, fietsframes en outdoorapparatuur (voor lichtgewicht sterkte en corrosiebescherming)

- Keukenapparaten, kookgerei en woonaccessoires (voor gemakkelijke reiniging en duurzame kleur)

Kortom, geanodiseerd aluminium is meer dan alleen een afwerking – het is een transformatie die nieuwe niveaus van prestaties en stijl mogelijk maakt, van industriële machines tot de gadgets in je zak.

Hoe het anodiseren aluminium verandert in een duurzaam, kleurrijk oppervlak

Wat gebeurt er tijdens het anodiseerproces?

Heb je je ooit afgevraagd hoe je aluminium kunt anodiseren zodat het zowel sterk als mooi wordt? Het geheim ligt in een stap-voor-stap elektrochemische transformatie. Hier is een vereenvoudigde handleiding van het anodiseerproces dat fabrikanten gebruiken om alles te maken, van architectonische panelen tot smartphonebehuizingen:

- Reinigen & ontstoffen :Het aluminiumonderdeel wordt eerst gereinigd in een verhit, alkalisch reinigingsmiddel (ongeveer 63°C) om olie en verontreinigingen te verwijderen. Vervolgens wordt het gespoeld en vaak geëtst in een loogbad, waardoor het oppervlak een egale matglans krijgt. Daarna volgt een ontzwavelingsstap in een zure oplossing, die ongewenste legeringsdeeltjes verwijdert.

- Bevestiging (op rek) Het schone onderdeel wordt op rekkens gemonteerd om een goede elektrische verbinding en gelijkmatige belichting tijdens de anodisatie te garanderen.

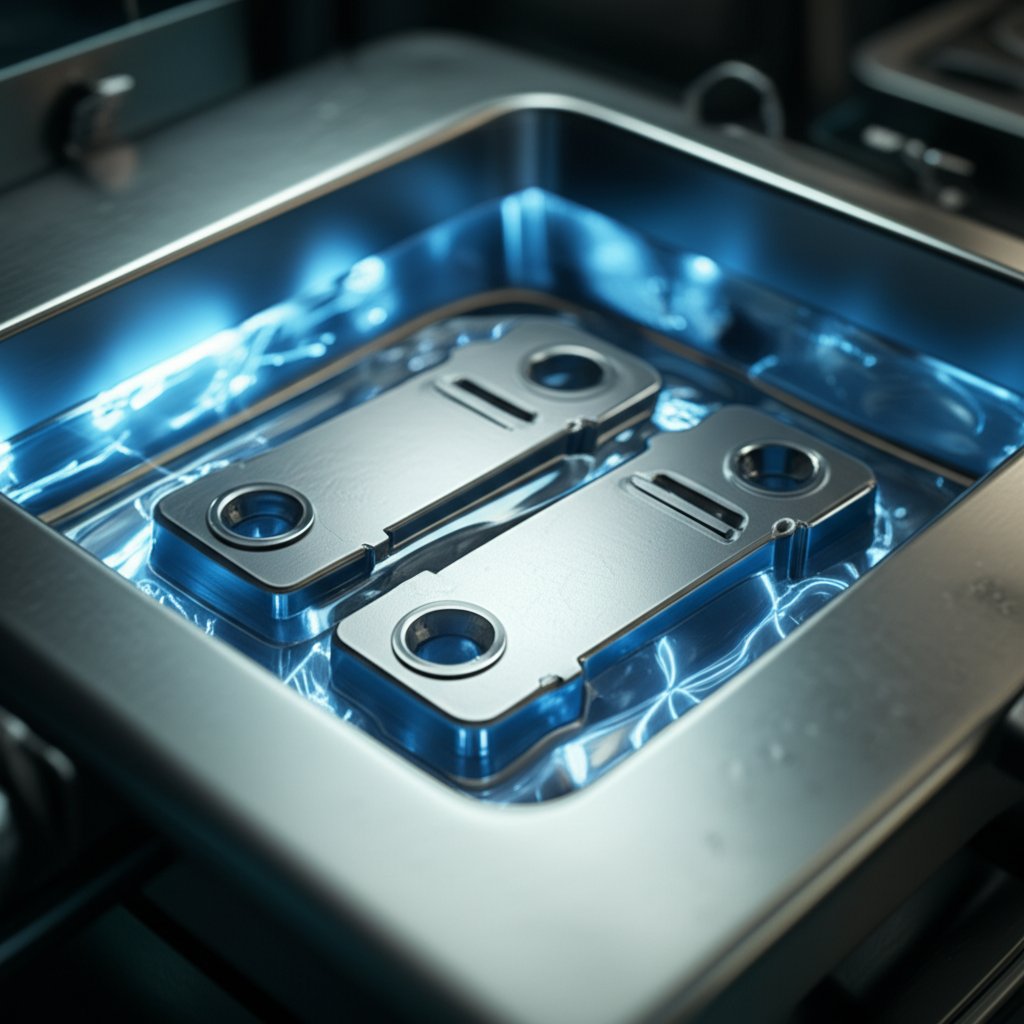

- Anodiseren in zuur elektrolyt: Het op rek gezette aluminium wordt ondergedompeld in een bad met zuur elektrolyt—meestal zwavelzuur met een concentratie van ongeveer 15%. Er wordt gelijkstroom (DC) toegepast, waarbij het aluminium als anode (positieve pool) fungeert en de tank als kathode (negatieve pool). Hier komt de term anodiseren vandaan: het onderdeel wordt de anode.

- Porenvorming en oxidelaaggroei: Terwijl stroom vloeit, migreren negatief geladen zuurstofionen (anionen) uit de elektrolyt naar het aluminiumoppervlak, waar ze reageren tot een dikke, poreuze laag aluminiumoxide. Op microscopisch niveau groeit dit oxide zowel naar buiten vanaf het aluminium als lichtjes naar binnen, waardoor een netwerk van verticale poriën ontstaat die later kleurstoffen of inkleurmiddelen kunnen opnemen.

- Optioneel inkleuren: Indien gekleurd is gewenst, wordt het onderdeel ondergedompeld in een kleurbad (voor een breed scala aan kleuren) of in een oplossing met metaalzouten voor elektrolytisch inkleuren (zoals brons of zwart). De kleurstoffen of metalen ionen vullen de open poriën van de oxidelaag, wat resulteert in levendige, niet-verblijvende afwerkingen.

- Afsluiten: De laatste en cruciale stap is het verzegelen. Het onderdeel wordt ondergedompeld in heet gedemineraliseerd water of een chemische verzegelingsvloeistof, waardoor de poriën gehydrateerd en gesloten worden, de kleur vastgelegd wordt en de corrosieweerstand sterk verbeterd wordt. Onverzegelde poriën kunnen leiden tot bevlekking en verminderde duurzaamheid.

De wetenschap achter anodisatie: hoe werkt anodiseren?

Stel u aluminium voor als een leeg canvas. Wanneer u spanning aanbrengt in het zure bad, beginnen ionen te bewegen: negatieve zuurstofionen (uit de oplossing) stromen naar het positief geladen aluminium, waar ze samenkomen tot aluminiumoxide (Al 2O 3). Deze oxide laag is uniek omdat deze niet gewoon bovenop ligt — hij groeit uit het basismetaal zelf. Het resultaat? Een harde, hechtende oppervlakte die integraal deel uitmaakt van het aluminium, geen aparte film zoals verf of plating.

Op microscopisch niveau zit het geanodiseerde oppervlak vol met kleine, verticale poriën. Deze poriën zijn cruciaal voor het proces — ze zorgen ervoor dat het oppervlak vatbaar is voor kleurstoffen en zorgen voor de levendige, duurzame kleuren waar geanodiseerd aluminium om bekend staat. Zodra ze zijn afgesloten, sluiten deze poriën zich, waardoor de afwerking zeer bestand wordt tegen slijtage, corrosie en vervaging.

Anodiseren laat de beschermende laag groeien uit het aluminium zelf, waardoor een harde, hechtende oppervlakte ontstaat die niet gaat bladderen zoals verf.

Waarom procesbeheersing belangrijk is: variabelen die de afwerking beïnvloeden

De kwaliteit en de kenmerken van de geanodiseerde afwerking zijn afhankelijk van verschillende strikt gecontroleerde variabelen:

- Stroomdichtheid: Een hogere stroom verhoogt de dikte van het oxide, maar te veel kan brandwonden of gebreken veroorzaken.

- Elektrolyt samenstelling: Zwavelzuur is het meest gebruikelijk, maar chroomzuur of boorzuurzuur worden voor speciale toepassingen gebruikt.

- Temperatuur: Koelere baden geven over het algemeen dichtere, hardere coatings; warmere baden versnellen het proces, maar kunnen de hardheid verminderen.

- Tijd: Langere anodisatie verhoogt de laagdikte en de kleurdiepte, maar overmatige tijd kan leiden tot minder rendement.

Door deze parameters aan te passen, kunnen fabrikanten het anodisatieproces afstemmen op specifieke behoeften, of het nu gaat om een dunne, decoratieve laag of een dikke, slijtvast industriële afwerking. Bijvoorbeeld, typische geanodiseerde coatings variëren van 816 μm, terwijl hardcoat afwerkingen tot 50 μm dik kunnen zijn.

De vorming van poriën, de opname van kleurstoffen en het afdichten: de laatste touch

Nadat de oxide laag is gevormd, is het de porositeit die geanodiseerd aluminium zo veelzijdig maakt. De open poriën nemen kleurstoffen diep op, waardoor kleuren ontstaan die niet afbladderen of weglopen. Het verzegelen is de laatste stap — of het nu met kokend water, nikkelacetaat of andere methoden gebeurt — om deze poriën te sluiten en de transformatie te voltooien.

Wilt u dieper ingaan op de technische kant van anodisatie? Bekijk bronnen van de Aluminum Anodizers Council of raadpleeg technische gidsen bij Bonnell Aluminum.

Nu u weet hoe het anodiseerproces werkt, laten we zien hoe verschillende soorten anodisatie specifieke prestatie- en esthetische voordelen bieden voor een breed scala aan toepassingen.

Soorten anodisatie

Type I, Type II en Type III: wat onderscheidt elk anodisatietype?

Als het gaat om het specificeren van geanodiseerd aluminium, is het begrijpen van de belangrijkste soorten anodisatie is essentieel om de juiste balans te vinden tussen uiterlijk, duurzaamheid en kosten. Of u nu een heldere geanodiseerde afwerking nodig hebt voor architectonische lijsten of een harde geanodiseerd aluminium oppervlak voor industriële machines, elk type biedt unieke voordelen. Hieronder ziet u het verschil:

| Type | Typische toepassingsgebieden | Kleurbaarheid | Slijtvastheid | Corrosieprestatie | Impregneren |

|---|---|---|---|---|---|

| Type I (Chroomzuur) | Vliegtuigen, gevoelige onderdelen, minimale dimensionale verandering | Beperkt (meestal helder geanodiseerd) | Matig | Geschikt voor dunne coatings | Meestal geseald |

| Type II (Zwavelzuur) | Architectonische lijsten, consumentenproducten, elektronica | Uitstekend (heldere geanodiseerde afwerking of gekleurd in vele kleuren, inclusief zwart geanodiseerd) | Goed | Goed, vooral wanneer verzegeld | Meestal verzegeld voor kleurbewaring en corrosieweerstand |

| Type III (Hardcoating/Harden anodiseren) | Zwaar belaste onderdelen, industrieel, militair, automobiel | Beperkt (meestal donkergrijs tot zwart geanodiseerd) | Uitstekend (harder dan gereedschapsstaal) | Superieur, zelfs in extreme omgevingen | Wordt vaak onverzegeld gelaten voor slijtvastheid; kan met dichromaat worden verzegeld |

Wanneer is elk type anodiseren zinvol?

- Type I (Chroomzuur): Beste geschikt voor lucht- en ruimtevaart of delicate onderdelen waar minimale materiaalafzetting vereist is, en de coating meestal duidelijk geanodiseerd blijft. Ideaal voor assemblages waar strakke toleranties van cruciaal belang zijn.

- Type II (Zwavelzuur): De meest gebruikte keuze voor decoratieve en algemene toepassingen—denk aan duidelijk geanodiseerd aluminium raamkozijnen, elektronica of consumentengoederen. Uitstekend wanneer u een gekleurde of heldere geanodiseerde afwerking wenst met matige slijt- en corrosieweerstand. Veel gebruikt in architectonische en designgerichte toepassingen.

- Type III (Hardcoating/Hard Anodiseren): Kies dit voor industriële, militaire of automotive onderdelen die maximale duurzaamheid, slijtvastheid en bescherming vereisen—zoals hydraulische cilinders, tandwielen of vuurwapendelen. De afwerking is doorgaans donkergrijs tot zwart geanodiseerd en dikker, harder en meer isolerend dan Type II. Hardgeanodiseerd aluminium komt ook voor in kookgerei en hoogwaardige machines.

Bij het kiezen van een anodiseertype dient u de eisen van het milieu en slijtage te prioriteren boven kleur of afwerking.

Specificeren volgens MIL-A-8625: De industrienorm

Ingenieurs en inkoopprofessionals verwijzen vaak naar MIL-A-8625 bij het opstellen van specificaties voor geanodiseerd aluminium. Deze wijdverspreide militaire specificatie beschrijft de eisen voor zes typen en twee klassen anodiseren. In de praktijk verwijzen de meeste commerciële en industriële tekeningen naar:

- Type I (chroomzuur), Type II (zwavelzuur), en TYPE III (hardcoating/zwavelzuur bij lage temperatuur)

- Klasse 1 (ongekleurd/duidelijk geanodiseerd) en Klasse 2 (gekleurd)

- Test- en acceptatiecriteria voor laagdikte, corrosieweerstand, uiterlijk en hechting

Bijvoorbeeld: het specificeren van “Type II, Klasse 1, helder geanodiseerd aluminium, volgens MIL-A-8625” garandeert een heldere geanodiseerde afwerking met bewezen duurzaamheid. Als u een gekleurd onderdeel nodig hebt—zoals zwart geanodiseerde architecturale lijsten—specificeer dan “Type II, Klasse 2, zwart geverfd, volgens MIL-A-8625”. Voor maximale slijt- en corrosieweerstand, vermeld dan “Type III, hardgeanodiseerd aluminium, volgens MIL-A-8625”. Raadpleeg altijd de meest recente standaard of overleg met uw anodiseerder voor de beste keuze (Aluminum Anodizers Council) .

Praktijkvoorbeelden van selectie

- Decoratieve lijsten of raamkozijnen: Type II, heldere geanodiseerde afwerking voor een glanzend, metalliek uiterlijk

- Buiten- of mariene hardware: Type II of III, geverfd of helder, afhankelijk van de slijt-/corrosie-eisen

- Industriële tandwielen of machines: Type III hardgeanodiseerd aluminium voor maximale robuustheid

Vervolgens onderzoeken we hoe keuzes voor kleur en afsluiting de prestaties en het uiterlijk van uw geanodiseerde aluminium onderdelen verder beïnvloeden.

Kleurstofopties en afsluitkeuzes die lang meegaan

Kleurmethoden: van transparant tot zwart, champagne en daarbuiten

Wanneer u kiest voor geanodiseerd aluminium, kiest u niet alleen een metaal – u bepaalt ook een afwerking die net zo subtiel of opvallend kan zijn als uw ontwerp vereist. Maar hoe komt u van natuurlijk zilver naar rijk zwarte anodiserings aluminium , of zelfs een zachte geanodiseerde champagne-look? Het komt allemaal aan op de kleurmethode en hoe de anodische laag wordt afgesloten.

Er zijn drie belangrijke manieren om geanodiseerd aluminium te kleuren:

- Transparante anodisatie: Er wordt geen kleurstof toegevoegd. De natuurlijke metalen glans van aluminium komt tot uiting, beschermd door een transparante oxide-laag. Dit is populair voor architectonische profielen en elektronica waar een schone, moderne uitstraling wordt gewenst.

- Kleuren: Na het anodiseren wordt de poreuze oxide laag ondergedompeld in een kleurbad. De kleurstof dringt de poriën binnen, waardoor levendige geanodiseerde aluminiumkleuren ontstaan — van goud en brons tot blauw, rood en zwart geanodiseerd aluminium. Zodra deze zijn geseald, zijn de kleuren permanent vergrendeld en bieden zowel schoonheid als duurzaamheid.

- Elektrolytische kleuring: Ook bekend als tweestaps kleuring, bij dit proces worden metalen zouten (vaak tin, kobalt of nikkel) met behulp van elektrische stroom in de oxide laag afgezet. Het resultaat? Diepe, lichtechte tinten, vooral in het spectrum van brons tot zwart, en kenmerkende afwerkingen zoals geanodiseerd aluminium in champagnekleur. Dit proces wordt vaak elektrolytische kleuring geanodiseerd aluminium kathode of anode genoemd omdat het onderdeel tijdens het kleuren fungeert als kathode.

Maar welke methode is het beste? Dat hangt af van uw behoeften. Inkleuren biedt de breedste kleurkeuze voor geanodiseerd aluminium, maar sommige felle tinten (zoals rood en blauw) zijn gevoeliger voor UV-verbleking over tijd. Elektrolytisch inkleuren daarentegen zorgt voor superieure UV-stabiliteit—waardoor het ideaal is voor buitentoepassingen of architectonische toepassingen waar kleurvastheid cruciaal is.

Verzegelingsmogelijkheden: De sleutel tot duurzaamheid en kleurvastheid

Na het inkleuren volgt de volgende cruciale stap: verzegelen. Waarom? Omdat de poriën in de geanodiseerde laag openstaan—ideaal om kleurstoffen op te nemen, maar ook gevoelig voor vlekken en corrosie als ze niet worden verzegeld. Verzegelen sluit deze poriën, waardoor de kleur wordt vastgezet en de weerstand tegen weersinvloeden maximaal wordt.

Veelgebruikte verzegelingsmethoden zijn:

- Verzegeling met heet water: De meest traditionele methode. Het onderdeel wordt ondergedompeld in bijna kokend gedemineraliseerd water, waardoor het oxide wordt omgezet naar gehydrateerd aluminiumoxide (boehmite), dat opzwelt en de poriën sluit.

- Verzegeling met nikkelacetaat: Een chemische afsluiting die werkt bij lagere temperaturen en bijzonder effectief is voor gekleurde afwerkingen, waarbij uitstekende corrosiebescherming en kleurbewaring wordt geboden.

- Koude afsluiting: Gebruikt speciale chemicaliën bij kamertemperatuur om vulstoffen in de poriën af te zetten. Deze methode is sneller en energiezuiniger, maar kan in extreme omgevingen iets minder duurzaam zijn.

- Organische Coating Afsluiting: Voor toepassingen die extra slijtvastheid of decoratieve eigenschappen vereisen, kan een transparante hars of lak worden aangebracht over het geanodiseerde oppervlak.

De kwaliteit van de afsluiting maakt het verschil. Onafgesloten of slecht afgesloten geanodiseerd aluminium kan veel sneller verkleuren, corroderen of glans verliezen, met name in buiten- of mariene omgevingen.

Keuzegids: Koppelen van kleur en afsluiting aan de toepassing

Weet u niet zeker welke combinatie het beste bij uw project past? Gebruik de onderstaande tabel om uw opties voor kleur en afsluiting tegen elkaar af te wegen op basis van waar en hoe uw geanodiseerd aluminium zal worden gebruikt. We hebben ook standaardverificatietests opgenomen — zoals de AAMA 611 afdichttest en ASTM B 136 AAMA 611 wrijftest —om ervoor te zorgen dat u een duurzame afwerking krijgt.

| Gebruiksgeval | Kleurmethode | Afsluitmethode | Aanbevolen test |

|---|---|---|---|

| Binnenhuisarchitectuur (meubels, armaturen) | Inkleuren (groot aantal geanodiseerde aluminium kleuren) | Warm water of nikkelacetaat | ASTM B 136 AAMA 611 wrijftest |

| Buitenarchitectuur (gevels, kozijnen) | Elektrolytisch inkleuren (champagne geanodiseerd, zwart geanodiseerd aluminium) | Heet water of nikkelacetaat; gietkwaliteit hoogwaardige afdichting voor | AAMA 611 afdichttest, ASTM B 117 voor corrosie |

| Machines/industrieel (apparatuur, gereedschap) | Verfkleuren of elektrolytisch kleuren (meestal donkerdere tinten voor duurzaamheid) | Nikkelacetaat of koude afdichting (voor efficiëntie) | ASTM B 136 AAMA 611, slijtvastheidstest |

Voor architectonische projecten is de AAMA 611 standaard de belangrijkste referentie voor het specificeren en testen van geanodiseerde afwerkingen, inclusief afdichtkwaliteit en kleuruniformiteit.

De mooist ogende kleur is niet altijd de meest duurzame; de afdichtkwaliteit bepaalt vaak de prestaties op lange termijn.

Kort gezegd: kies altijd uw geanodiseerde aluminiumkleuren en het afdichtingsproces op basis van de eisen van uw toepassing. Als u verblekingsbestendigheid nodig hebt voor buitentoepassingen, zijn elektrolytische kleuring en grondige afdichting de beste keuze. Voor binnentoepassingen is bijna elke kleur mogelijk — maar sla de afdichting niet over! En onthoud dat tests zoals de AAMA 611 afdichttest en ASTM B 136 garanderen dat de afwerking de tand des tijds zal doorstaan.

Klaar om te zien hoe legeringskeuze en ontwerp de afwerking van uw geanodiseerd product verder kunnen beïnvloeden? Laten we in de volgende sectie verkennen hoe u een consistente kleur en kwaliteit kunt bereiken.

Legeringskeuzes en ontwerpdetails die het resultaat beïnvloeden

Hoe legeringssamenstelling de geanodiseerde uitstraling beïnvloedt

Hebt u zich ooit afgevraagd waarom twee geanodiseerde aluminiumplaten er licht anders kunnen uitzien, zelfs als ze allebei begonnen als "gewoon aluminium"? Het geheim zit in de legeringsamenstelling. Niet alle aluminium is gelijk — elke legeringsfamilie bevat verschillende elementen die van invloed zijn op de uiteindelijke geanodiseerde afwerking, kleur en corrosieweerstand. Als u streeft naar een consistente, hoogwaardige geanodiseerde afwerking, is het essentieel om deze verschillen te begrijpen.

| Allooi reeks | Belangrijkste legeringselementen | Typische geanodiseerde uitstraling | Kleur consistentie | Opmerkingen voor ontwerpers |

|---|---|---|---|---|

| 1xxx | 99%+ zuiver aluminium | Transparant, maar zacht; niet sterk genoeg voor de meeste toepassingen | Goed | Kan worden geanodiseerd, maar beperkt structureel gebruik |

| 2xxx | Koper | Gele of bruine tint, minder beschermend | Arme | Niet aanbevolen voor kleurkritische of externe geanodiseerde aluminiumplaten |

| 3xxx | Andere | Grijze of bruine afwerking | Moeilijk na te bootsen | Best geschikt voor geverfde, niet geanodiseerde toepassingen |

| 4xxx | Silicium | Donkergrijze, roetachtige uitstraling | Arme | Beschermend maar niet visueel aantrekkelijk |

| 5xxx | Magnesium | Sterke, heldere oxide; uitstekend voor geanodiseerde afwerking | - Heel goed. | Voorkeur voor geanodiseerde aluminium platen in de bouw bij AQ (Anodiseerkwaliteit) |

| 6xxx | Magnesium & Silicium | Heldere, sterke, aantrekkelijke afwerking | Uitstekend | Algemeen gebruikt voor profielen en plaatwerk; 6063 (profielen) en 5005 (plaat) aanbevolen voor beste kleurweergave |

| 7xxx | Zink | Helder, maar kan bruin worden als het zinkgehalte hoog is | Variabel | Kan geschikt zijn voor sommige toepassingen, maar controleer op kleurverandering |

Voor de meeste architectonische en visueel veeleisende toepassingen zijn de 5xxx- en 6xxx-serie legeringen de beste keuze voor geanodiseerd aluminium. Maar zelfs binnen deze groepen zijn niet alle legeringen gelijk—sommige, zoals 5005 en 6063, zijn aangeduid als “Anodiseerkwaliteit (AQ)” en geven de meest consistente kleur wanneer gebruikt voor geanodiseerde aluminiumplaten.

Ontwerpen voor consistente kleur en glans

Stel u voor dat u een wand installeert van geanodiseerd aluminium plaatmateriaal, en u ziet subtiele kleurbanden of niet-overeenkomende glansniveaus. Hoe voorkomt u dit? Consistentie begint met zorgvuldige controle op legering, warmtebehandeling en zelfs de partij (of 'lot') materiaal. Het mengen van legeringen of warmtebehandelingen—zelfs als ze allebei uit de 6xxx-serie komen—kan leiden tot zichtbare kleurverschillen na het anodiseren.

- Houd u aan één legering en warmtebehandeling per project. Gebruik voor optimale resultaten 6063 voor profielen en 5005 voor vlakke geanodiseerde aluminium platen.

- Bestel alle onderdelen uit hetzelfde lot. Dit minimaliseert variatie tussen partijen en zorgt ervoor dat uw geanodiseerde afwerking er uniform uitziet bij grote installaties.

- Vraag monsters van anodiseerbereiken aan. Deze monsters tonen de verwachte kleurvariatie en helpen realistische verwachtingen te creëren (vooral bij lichtere afwerkingen zoals champagne of zilver).

- Voer buigen en lassen uit vóór het anodiseren. Post-anodiserend vormgeven kan de oxide laag doen barsten ("crazing"), terwijl lasnaden lokale verkleuring kunnen veroorzaken.

Oppervlaktevoorbereiding en egaalheid van afwerking

Vóór anodiseren speelt de oppervlaktestaat van het aluminium—of het geborsteld, gepolijst, straalgestraald of gewoon in geëxtrudeerde staat is—een grote rol voor het uiteindelijke uiterlijk. Een ruw of ongelijkmatig oppervlak kan leiden tot een vlekkelijke geanodiseerde afwerking, terwijl een gladde, egaal bewerkte ondergrond ervoor zorgt dat de anodiseeroplossing gelijkmatig hecht, met consistente kleur en glans.

Veelgebruikte mechanische voorbereidingsmethoden zijn:

- Slijpafwerking: Verwijdert ruwheid en oneffenheden en creëert een matte of satijnachtige uitstraling.

- Pollen: Levert een spiegelgladde, hoogglanzende afwerking op—ideaal voor decoratieve toepassingen.

- Polijsten: Kan alles opleveren van mat tot glanzend, afhankelijk van het gebruikte polijstmiddel.

Voor corrosieweerstand is een lagere oppervlakteruwheid (onder 24 RA) ideaal, omdat dit helpt de geanodiseerde afwerking stevig te laten hechten en langer mee te gaan.

Handelingsplannen voor geanodiseerde aluminiumplaten en -onderdelen

- Specificeer de exacte legering en tempering voor alle geanodiseerde aluminiumplaten en extrusies.

- Bewaar alle materiaal voor een project op dezelfde plaats om kleurenvariatie te verminderen.

- De gewenste oppervlakte (mat, geborsteld, gepolijst) moet worden bepaald voordat de anodisering plaatsvindt.

- Vermeld aanvaardbare kleurvariatie met behulp van variatie monsters, vooral voor grote, zichtbare installaties.

- Voltooi alle vormingen en laswerkzaamheden voordat u anodiseert om gebreken in de geanodiseerde afwerking te voorkomen.

Door aandacht te schenken aan de selectie van legeringen, de voorbereiding van het oppervlak en de consistentie van de batch, bereikt u een geanodiseerde aluminium afwerking die even prachtig is als duurzaam, of u nu met geanodiseerde aluminiumplaten voor architectuur of precisieonderdelen voor productie werkt. Vervolgens gaan we door de processtappen en kwaliteitscontroles die ervoor zorgen dat uw geanodiseerde afwerking aan de hoogste normen voldoet.

Processtappen met QA en inspectiegids voor geanodiseerd aluminium

Van schoonmaken tot afdichten: stap voor stap anodiseringswerk

Als u wilt dat uw geanodiseerde aluminiumproducten zowel mooi als duurzaam zijn, is het essentieel om een consistent, kwaliteitsgericht proces te volgen. Ben je benieuwd wat er echt gebeurt tussen ruw aluminium en een onberispelijke geanodiseerde afwerking? Hier volgt een praktische, stapsgewijze handleiding over het anodiseren van aluminium, van de inspectie tot de eindverpakking, waarbij elke fase is ontworpen om veel voorkomende anodiseringsfouten te voorkomen en consistente resultaten te garanderen.

- Inkomende inspectie: Controleer alle aluminiumonderdelen op oppervlaktefouten, verontreiniging of mechanische schade. Alleen defectvrij materiaal wordt gebruikt, waardoor het risico op gebreken in de uiteindelijke geanodiseerde afwerking wordt geminimaliseerd.

- Alkalisch reinigen: Reinig de onderdelen in een alkalische oplossing om oliën, vuil en residuen te verwijderen. Vervolgens spoel u het water grondig af om chemische overdracht te voorkomen.

- Etsen/ontoxideren (indien nodig): Dompel het aluminium in een etsbad—meestal alkalisch—om oxiden te verwijderen en een gelijkmatige matte oppervlakte te creëren. Voor sommige legeringen verwijdert een gedeoxideerstap in een zure oplossing resterende verontreinigingen.

- Spoeltrajecten: Meerdere water spoelingen zorgen ervoor dat alle reinigings- en etschemicaliën worden verwijderd, om ongewenste reacties in latere stappen te voorkomen.

- Anodiseren: Plaats onderdelen op racks, waarbij goed elektrisch contact wordt gegarandeerd. Dompel ze onder in een anodiseerbak met een gecontroleerde elektrolyt (vaak zwavelzuur). Pas gelijkstroom toe met behulp van anodiseerapparatuur; het aluminium fungeert als anode, en een kathode (vaak roestvrij staal) sluit de stroomkring af. Regel zorgvuldig de spanning, stroomdichtheid en badtemperatuur om de gewenste dikte en kwaliteit van de oxide laag te bereiken.

- Afrinselen: Spoel de onderdelen onmiddellijk na het anodiseren om zure residuen van het oppervlak te verwijderen.

- Verfkleuring/Elektrolytische kleuring (optioneel): Als kleur vereist is, dompel het geanodiseerde aluminium onder in een kleurstofbad of elektrolytische kleuringsoplossing. De poreuze oxide laag absorbeert kleurstoffen of metalzouten, waardoor levendige, duurzame kleuren ontstaan.

- Afsluiting: Vergrendel de anodische laag door onderdompeling in heet water of een nikkelacetaatoplossing. Deze stap hydrateert en sluit de poriën, waardoor de kleur wordt vastgezet en de corrosieweerstand maximaal wordt.

- Afspoelen en drogen: Spoel grondig om eventuele resterende chemicaliën te verwijderen, daarna droog de onderdelen volledig.

- Verpakking: Bescherm afgewerkte onderdelen tegen vervuiling of mechanische beschadiging vóór verzending of assemblage.

Kwaliteitscontroles en acceptatiecriteria

Consistente kwaliteit gebeurt niet toevallig — die wordt in elke stap van het proces ingebouwd. Hieronder vindt u een QA-checklist om elk stadium te monitoren en te beheersen, of u nu zelf een anodiseermachine bedient of met een leverancier samenwerkt:

- Controle badchemie: Test regelmatig en documenteer de elektrolytsamenstelling, pH en verontreinigingsniveaus. Baden buiten specificatie kunnen leiden tot ongelijkmatige coatings of anodiseerfouten.

- Temperatuur- en stroomlogboeken: Gebruik geautomatiseerde bedieningselementen om de tanktemperatuur, spanning en stroomdichtheid gedurende het hele proces te monitoren. Afwijkingen kunnen van invloed zijn op de dikte en kleurconsistentie van de coating.

- Kwaliteitscontrole van afdichting: Controleer de effectiviteit van de afdichting aan de hand van sectorstandaarden zoals AAMA 611 of ASTM B 136 (vlekbestendigheid), die de duurzaamheid van de afgedichte laag beoordelen.

- Meting van coatingdikte: Meet de dikte van de anodische laag op meerdere punten volgens EN ISO 2360 of vergelijkbare normen. Voor architectonische toepassingen moet de gemiddelde dikte voldoen aan of hoger zijn dan 16–20 μm, zoals gespecificeerd in de acceptatiecriteria (Aluprof) .

- Cosmetische inspectie: Inspecteer elk onderdeel onder gestandaardiseerde verlichting. Let op vlekken, putjes, krassen of kleurverschillen. De acceptabele uitstraling moet uniform zijn en vrij van zichtbare gebreken op gespecificeerde kijkafstanden (bijvoorbeeld 3 m voor binnen, 5 m voor buiten gebruik).

Eenvoudige inspectie: Hoe herkent u of aluminium geanodiseerd is

Weet u niet zeker of uw onderdeel echt geanodiseerd is? Hier zijn een paar praktische, niet-destructieve manieren om geanodiseerd aluminium te onderscheiden van geverfde of gegalvaniseerde oppervlakken:

| Test/Observatie | Anodiserings aluminium | Verf/Galvanisering |

|---|---|---|

| Visuele poriestructuur | Onder vergroting mogelijk zeer fijne, uniforme textuur; de kleur zit in het materiaal en is niet in lagen aangebracht | Meestal glad of met zichtbare strepen; de kleur kan afbladderen of chips vormen |

| Elektrische geleiding | Oppervlak is niet-geleidend (elektrische isolator) | Geverfde oppervlakken zijn niet-geleidend; gegalvaniseerde oppervlakken kunnen al dan niet geleiden, afhankelijk van het metaal |

| Documentatie | Moet details bevatten over het anodiseerproces, dikte en afdichtmethode | Specificaties voor verf/galvanisering verwijzen naar andere normen en testmethoden |

Vraag bij kritieke projecten altijd procesregistraties en testresultaten op van uw leverancier. Als u de coatingdikte of afdichtingskwaliteit moet verifiëren, raadpleeg dan erkende normen zoals AAMA 611, ASTM B 136 of EN ISO 2360 voor richtlijnen.

"Een gecontroleerd, stapsgewijs proces en strenge kwaliteitscontroles zijn uw beste verdediging tegen anodiseerfouten en inconsistente afwerking."

Of u nu gebruikmaakt van geavanceerde anodiseerapparatuur in uw eigen installatie of samenwerkt met een ervaren anodiseerder, het volgen van deze best practices zorgt ervoor dat uw aluminium onderdelen lang meegaan. Vervolgens bespreken we hoe u op de juiste manier kunt schilderen of coaten over geanodiseerde oppervlakken—zonder in te boeten aan hechting of duurzaamheid.

Op de juiste manier coaten en schilderen over geanodiseerd aluminium

Wanneer u over geanodiseerd aluminium moet schilderen

Hebt u zich ooit afgevraagd of het mogelijk is om over geanodiseerd aluminium te schilderen—of zelfs praktisch? Misschien heeft u een oud geanodiseerd kozijn dat is vervaagd, of u wilt een nieuwe kleurenschema matchen zonder het metaal te vervangen. Hoewel het schilderen van geanodiseerd aluminium is uitdagend, maar zeker haalbaar met de juiste aanpak. De sleutel is het begrijpen dat de anodische laag hard, chemisch stabiel is en veel minder vatbaar voor verf is dan ongecoat aluminium. Dit betekent dat oppervlaktevoorbereiding allesbepalend is.

Oppervlaktevoorbereiding die hechting ondersteunt

Stel je voor dat je een oppervlak moet schilderen dat ontworpen is om bijna alles te weerstaan — dat is waar je mee te maken hebt bij geanodiseerd aluminium. Om een duurzame, langdurige aluminium Coating , volg deze essentiële stappen:

- Schoon: Begin met het ontvetten van het oppervlak. Gebruik een oplosmiddel of emulgerend reinigingsmiddel om olie, vuil en andere verontreinigingen te verwijderen. Dit zorgt ervoor dat niets de hechting belemmert (APCA-richtlijn oppervlaktevoorbereiding) .

- Lichte schuurbehandeling of chemische voorbereiding: Schuur het geanodiseerde oppervlak met schuurpapier van 320 of 400 grit om het ruwer te maken en de glanzende oxide laag te verwijderen, of gebruik een zure etsoplossing om een geschikt profiel te creëren. Deze stap is cruciaal — verf zal niet goed hechten aan een glad, niet-geëtst geanodiseerd oppervlak.

- Ontsmorren (indien vereist): Na schuren of etsen kunnen sommige legeringen een donkere residu ontwikkelen. Verwijder dit met een ontzwavelingsoplossing, spoel daarna grondig af en droog.

- Breng hechtingsmiddel/primer aan: Gebruik een primer die specifiek is ontwikkeld voor aluminium of anodische lagen. Volg de technische gegevensbladen (TDS) van de fabrikant voor aanbreng- en droogtijden. Deze stap vormt de overbrugging tussen het harde geanodiseerde oppervlak en uw deklaag.

- Aanbrengen deklaag: Breng uw gekozen verf of afwerking aan volgens de aanbevelingen van de leverancier. Laat volledig uitharden volgens de productinstructies—haast deze stap niet.

- Adhesie Testen: Voordat u het onderdeel in gebruik neemt, test u de hechting met een ruitpatroon- of plakbandtest, zoals aanbevolen door de leverancier van de verf. Als u bladeren of afbladderen ziet, controleer dan opnieuw uw voorbereidingsstappen.

Raadpleeg voor gedetailleerde instructies altijd de officiële voorbereidingsgidsen en de gegevensbladen van de verffabrikant. Het overslaan of haasten van een van deze stappen kan leiden tot vroegtijdig mislukken—zelfs de beste verf zal niet hechten op een slecht voorbereid geanodiseerd oppervlak.

Voordelen en nadelen: Coating over anodisering versus ongeanodiseerd aluminium

| Coating over geanodiseerd aluminium | Coating op ongeanodiseerd aluminium | |

|---|---|---|

| Voordelen |

|

|

| Tegenstrijdigheden |

|

|

Alodine versus anodiseren: Wat is beter voor schilderen?

Alodine (chroomconversielaag) biedt verbeterde verfhechting en elektrische geleidbaarheid, terwijl anodiseren maximale corrosieweerstand en duurzaamheid biedt — maar lastiger te schilderen is zonder speciale voorbereiding.

Dus, alodine versus anodiseren ? Als de prioriteit van uw project verfhechting en elektrische continuïteit is (zoals aarding in elektronica), wordt vaak gekozen voor alodine. Voor maximale corrosiebescherming en een duurzame, gekleurde afwerking is anodiseren de beste keuze — hoewel u extra stappen moet nemen bij het schilderen van geanodiseerd aluminium.

Wat wel, wat niet, en verificatie

- DO grondig reinigen en het oppervlak ruw maken vóór het aanbrengen van de grondlaag.

- DO gebruik primer en deklaag die door de fabrikant wordt aanbevolen voor aluminium- en geanodiseerde oppervlakken.

- DO test de hechting voordat u onderdelen in gebruik neemt.

- Doen dat niet sla de schuur- of etsstap niet over — dit is cruciaal om ervoor te zorgen dat de verf goed hecht.

- Doen dat niet verf niet over sterk gecorrodeerde of afbladdерende geanodiseerde lagen; verwijder deze en herhaal het anodiseren of strip tot op het blote metaal indien nodig.

- Doen dat niet ga er niet van uit dat alle coatings compatibel zijn — raadpleeg het technisch datablad (TDS) en bij twijfel, neem contact op met uw leverancier.

Samenvattend, kan je geanodiseerd aluminium schilderen ja — met zorgvuldige voorbereiding, de juiste grondverf en een systematische aanpak. Of u nu oude bouwmetaal vernieuwt of een onderdeel aanpast, door deze stappen te volgen, zorgt u voor een mooie en duurzame afwerking. Vervolgens bespreken we hoe u een productiepartner kiest die zowel anodiseren als navolgende processen aankan voor uw belangrijke projecten.

Hoe u een anodiseer- en productiepartner kiest voor kwalitatieve resultaten

Wat u moet beoordelen bij een anodiseerpartner

Wanneer uw project afhankelijk is van de prestaties en het uiterlijk van geanodiseerd aluminium, is het kiezen van de juiste partner net zo belangrijk als het specificeren van de afwerking zelf. Stel je voor dat je een nieuw automobielonderdeel, architectonisch systeem of elektronische behuizing lanceert. Hoe zorg je ervoor dat je anodiserende leverancier een consistente kwaliteit kan leveren, strakke deadlines kan halen en complexe productiebehoeften kan ondersteunen?

Begin met te vragen: Biedt de leverancier meer dan alleen anodiseren? De beste anodiserende industrieën bieden tegenwoordig geïntegreerde diensten, van materiaalvoorziening en bewerking tot oppervlaktebehandeling en montage. Deze holistische aanpak vermindert het risico van meerdere leveranciers, stroomlijnt PPAP (Production Part Approval Process) en ondersteunt de snelheid van de lancering voor automobiel- en industriële kopers.

Belangrijkste signalen: kwaliteit, capaciteit en certificering

Hieronder vindt u een praktische checklist om u te helpen de anodiseringsaanlegopties te vergelijken en de juiste voor uw behoeften te vinden:

| Leverancier | CERTIFICERINGEN | Omzet en capaciteit | Procesbreedte | Diensten met toegevoegde waarde | Bedrijven |

|---|---|---|---|---|---|

| Shaoyi | IATF 16949 (automotive), ISO 9001 | Snel prototyping, grote hoeveelheden, flexibele batchgroottes | Bewerking, stempelen, anodisatie van aluminium op maat, geavanceerde oppervlaktebehandelingen, montage | Volledige PPAP-ondersteuning, snelle DFM-feedback (Design for Manufacturability), laaglaag, controle op de geschiktheid van de montage | Automobilerij, Tier 1, industrie, elektronica |

| Valence Surface Technologies | AMS 2472, NADCAP, ISO 9001 | Geïntegreerde oplossingen voor de lucht- en ruimtevaart/afweer; hoge duurzaamheid | Anodisatie (type II, III), plating, verf, NDT, chemfilm | In-process en definitieve QA, traceerbare documentatie | Luchtvaart, defensie, ruimte |

| Greystone | IATF 16949, ISO 9001, NADCAP | Wereldwijde voetafdruk, schaalbaar voor grote volumes | Bewerking, anodisatie, plating, passivatie van type II/III | Automatisering op maat, in-house gereedschap, wereldwijde logistiek | Automobilerij, industrie, geneeskunde, luchtvaart |

| Accio | ISO 9001 | Aanpassingen voor kleine tot middelgrote projecten | Anodiserende kunststof van aluminium, speciale afwerking | Kleurenmatching, procesinnovatie, duurzaamheid | Verkoop, elektronica, geneeskunde, auto |

Opbouw van een robuuste RFQ- en PPAP-klaar workflow

Evalueert u "anodiseerders in mijn buurt" of wereldwijd? Houd rekening met deze best practices om ervoor te zorgen dat uw leverancier klaar is voor de eisen van moderne productie:

- Certificeringen zijn belangrijk: Zoek naar IATF 16949 voor de auto-industrie, NADCAP voor de lucht- en ruimtevaart, en ISO 9001 voor algemeen kwaliteitsmanagement. Deze certificeringen duiden op robuuste QA-systemen en procesdiscipline.

- Procesintegratie: Leveranciers die binnenshuis machinaal bewerken, aluminium anodiseren en downstream coating aanbieden, kunnen de kwaliteit beter beheersen, montagepassing waarborgen en de levertijd versnellen.

- PPAP en documentatie: Voor afnemers in de auto- en industrie is volledige PPAP-documentatie en traceerbaarheid essentieel. Vraag om voorbeeld FAI-rapporten (First Article Inspection) en processvalidatiegegevens.

- Capaciteit en schaalbaarheid: Kan de anodiseerinstallatie zowel prototypen als grootschalige productie aan? Flexibele capaciteit zorgt ervoor dat u uw partner niet uitgroeit naarmate uw bedrijf groeit.

- Technische ondersteuning: Snelle DFM-feedback, ontwerpreviews en directe engineeringondersteuning kunnen u helpen kostbare fouten te voorkomen en optimalisatie voor fabricagevriendelijkheid te bereiken.

- Milieuerkenning: Gezien de toenemende regelgeving dient u ervoor te zorgen dat uw leverancier de best practices volgt voor afvalwaterbehandeling en chemisch gebruik.

"Een echt betrouwbare partner voldoet niet alleen aan uw huidige specificaties, maar helpt u ook om toekomstige uitdagingen te anticiperen wanneer u opschaalt, nieuwe producten lanceert of nieuwe markten betreedt."

Kortom, de juiste anodiseerpartner doet meer dan alleen een oppervlakteafwerking leveren — ze worden een uitbreiding van uw engineering- en supply chain-teams. Of u nu op zoek bent naar anodiseerbedrijven met wereldwijde reikwijdte of gespecialiseerde anodiseerders in mijn buurt, geef prioriteit aan erkende certificeringen, geïntegreerde diensten en een toewijding aan procescontrole. Deze aanpak zorgt ervoor dat uw geanodiseerde aluminium onderdelen voldoen aan de hoogste normen voor kwaliteit, uiterlijk en duurzaamheid — ongeacht hoe uitdagend de toepassing is.

Vervolgens ronden we af met belangrijke conclusies en verwijzen we u naar betrouwbare bronnen om geanodiseerd aluminium met vertrouwen te specificeren en in te kopen.

Belangrijke conclusies en waar u nu naartoe kunt

Belangrijke punten voor het specificeren van geanodiseerd aluminium

• Geanodiseerd aluminium is geen coating die erop wordt aangebracht, maar een duurzame oxide laag die uit het basismetaal zelf is gevormd.

• De kwaliteit van de afsluiting (sealing) is vaak de beslissende factor voor langdurige corrosieweerstand en kleurechtheid.

• De keuze van het juiste anodiserenstype (I, II of III) hangt af van de omgeving, slijtage-eisen en gewenste uitstraling van uw toepassing.

• Consistentie in legering, oppervlaktevoorbereiding en procesbeheersing is cruciaal voor een uniforme geanodiseerde aluminiumafwerking over onderdelen of projecten heen.

• Duidelijke communicatie van type, klasse, kleur en testmethode in uw specificatie helpt uw anodiseerder om resultaten te leveren die aan de verwachtingen voldoen.

Betrouwbare normen en referentielinks

Als u klaar bent om geanodiseerd aluminium te definiëren voor uw volgende project of meer wilt weten over wat geanodiseerd is en hoe u de beste resultaten garandeert, begin dan met deze autoritatieve bronnen:

- Aluminum Anodizers Council (AAC) – Industriële best practices, technische gidsen en een directory om te begrijpen wat een anodiseerder is en hoe u de juiste partner kiest.

- AAC Specificatie van geanodiseerd aluminium – Uitgebreide richtlijnen over afwerkingstypen, kleurmethoden en afdichtopties voor elke toepassing.

- Anodizing Reference Guide – Uitvoerige technische uitleg, tips voor legeringselectie en essentiële aspecten van procesbeheersing.

- AAMA 611 – De standaard voor kwaliteit van architectonische geanodiseerde aluminiumafwerkingen en afdichttests.

- ASTM B 680 – Standaardtestmethode voor de afdichtkwaliteit van anodische coatings op aluminium.

Volgende stappen voor prototypen en productie

Vraagt u zich af wat de rol van een anodiseerder is in het succes van uw project? Het is meer dan alleen het bedienen van een bad — uw anodiseerder wordt een belangrijke partner bij procesbeheersing, documentatie en oppervlaktekwaliteit. Voor optimaal resultaat dient u een conceptspecificatie mee te nemen waarin duidelijk wordt aangegeven:

- Type anodisatie (bijvoorbeeld Type II of Type III)

- Klasse (onzuiver/doorzichtig of gekleurd/gekleurd)

- Gewenste kleur en glans (met eventueel monsters van het bereik indien nodig)

- Kwaliteit van de afsluiting en methode voor verificatietest (AAMA 611, ASTM B 136, etc.)

Als u ondersteuning van begin tot eind nodig hebt — van snelle prototyping en legeringselectie tot geavanceerde geanodiseerde aluminiumafwerking en assemblage — overweeg dan samen te werken met een partner die het volledige proces kan beheren. Shaoyi is één voorbeeld, met IATF 16949-gecertificeerde kwaliteit, geïntegreerde productie en snelle doorlooptijden voor autofabrikanten en Tier 1-leveranciers. Hun mogelijkheden strekken zich uit van initiële ontwerpfasen tot eindmontage, waardoor planningen worden ingekort en leveranciersrisico's worden verlaagd voor uw meest kritieke projecten.

Vraag voordat u de volledige productie start om een proefproductie en een capaciteitsaudit aan te vragen. Dit verifieert niet alleen of aan uw eisen wordt voldaan, maar helpt u ook om te begrijpen hoe uw anodiseerder procescontrole, kwaliteitscontroles en documentatie zal hanteren. Een robuuste samenwerking zorgt ervoor dat de geanodiseerde aluminium afwerking presteert zoals gespecificeerd — of het nu gaat om een enkel prototype of een wereldwijde productierun.

Klaar om de volgende stap te zetten? Neem contact op met een gekwalificeerde anodiseerder, deel uw ontwerpspecificatie en maak gebruik van de bovenstaande resources om ervoor te zorgen dat uw geanodiseerde aluminiumproducten zowel qua prestaties als qua uiterlijk uitblinken.

Veelgestelde vragen over geanodiseerd aluminium

1. Wat is het verschil tussen aluminium en geanodiseerd aluminium?

Aluminium is een rauwe metaalsoort, terwijl geanodiseerd aluminium is onderworpen aan een elektrochemisch proces dat een harde, beschermende oxide laag op het oppervlak creëert. Deze laag verbetert de corrosieweerstand, slijtvastheid en maakt kleurafwerkingen mogelijk die niet zullen bladderen of afbladderen.

2. Is geanodiseerd aluminium veilig voor kookgerei en contact met voedsel?

Ja, geanodiseerd aluminium is veilig voor kookgerei omdat het anodiseren het metaal afdicht, uitloging voorkomt en het oppervlak niet-reactief maakt. Daardoor is het een populaire keuze voor potten, pannen en keukengerei.

3. Hoe kan ik zien of aluminium geanodiseerd is?

U kunt geanodiseerd aluminium herkennen aan de uniforme, metalen afwerking en de weerstand tegen krassen of bladderen. In tegenstelling tot verf zit de kleur in het oppervlak zelf. Documentatie of leveranciersgegevens geven vaak aan of een onderdeel geanodiseerd is.

4. Kan er geverfd of gecoat worden op geanodiseerd aluminium?

Ja, het is mogelijk om op geanodiseerd aluminium te schilderen, maar dat vereist grondige reiniging en voorbereiding van het oppervlak. Schuren of etsen van het oppervlak, aanbrengen van een geschikte primer en het volgen van de richtlijnen van de leverancier zijn essentieel voor goede hechting.

5. Waar moet ik op letten bij het kiezen van een anodiseerleverancier?

Zoek leveranciers met relevante certificeringen (zoals IATF 16949 voor de automobielindustrie), geïntegreerde diensten zoals verspaning en assemblage, en een bewezen staat van kwaliteit. Bedrijven zoals Shaoyi bieden end-to-end procescontrole, snelle prototyping en gedegen documentatie voor veeleisende toepassingen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —