Toepassingen van aluminium in de industrie die gewicht en kosten besparen

Waarom aluminium overal in de industrie wordt gebruikt

Wat aluminium is en waarom de industrie erop vertrouwt

Wanneer u een blikje frisdrank oppakt, uit het raam van een wolkenkrabber kijkt of in een modern auto of vliegtuig reist, dan ziet u waarschijnlijk aluminium in actie. Maar wat is aluminium precies, en waarom wordt het zo vaak gebruikt? Het antwoord ligt in de unieke combinatie van eigenschappen die het tot een veelgebruikt materiaal maakt voor talloze industriële toepassingen. De toepassingen van aluminium in de industrie lopen uiteen van transport tot bouw, elektriciteitssystemen, verpakkingen en nog veel meer, aangedreven door de behoefte aan materialen die zowel licht als duurzaam zijn.

Aluminum vs. Aluminium: Twee spellingen, één metaal

Je bent misschien opgevallen dat zowel "aluminium" als "aluminum" in verschillende teksten voorkomt. Beide spellingen zijn correct: "aluminum" is de voorkeur in Noord-Amerika, terwijl "aluminium" wordt gebruikt in het Verenigd Koninkrijk en het grootste deel van de rest van de wereld. Dit verschil gaat terug naar de vroege 19e eeuw, toen wetenschappers en woordenboeken uiteenliepen in de standaardspelling. Tegenwoordig erkent de International Union of Pure and Applied Chemistry beide vormen, dus je kunt kiezen welke je gebruikt, afhankelijk van je doelgroep of regio. Ongeacht de spelling, de prestaties en veelzijdigheid van het metaal blijven hetzelfde.

Kernkenmerken die de adoptie bevorderen

Waarom is aluminium licht van gewicht en toch zo sterk voor zijn gewicht? Het antwoord begint met de dichtheid —ongeveer 2,7 g/cm³—wat ongeveer een derde is van die van staal. Dit betekent dat ingenieurs componenten kunnen ontwerpen die veel lichter zijn, waardoor industrieën energie en materiaalkosten kunnen verlagen. Is aluminium zwaar vergeleken met andere metalen? Helemaal niet; juist zijn lage dichtheid is een van zijn grootste voordelen.

Dus, is aluminium sterk ? Hoewel puur aluminium zachter is dan staal, neemt de sterkte-gewichtsverhouding sterk toe wanneer het wordt gelegeerd met andere elementen. Dit maakt het ideaal voor toepassingen waarbij zowel sterkte als laag gewicht van groot belang zijn, zoals vliegtuigrompen, voertuigcarrosserieën en structurele panelen.

- Lichte : Vermindert brandstofverbruik en structurele belasting in voertuigen en gebouwen.

- Corrosiebestendigheid : Vormt van nature een beschermende oxide laag, waardoor het geschikt is voor mariene, buiten- en verpakkingsgebruik.

- Thermische en elektrische geleidbaarheid : Uitstekend voor warmteafvoerlichamen, elektriciteitsoverbrengingsleidingen en elektronica.

- Legerbaarheid : Kan worden gecombineerd met elementen zoals magnesium, silicium en koper om sterkte, ductiliteit en vormbaarheid aan te passen.

- Recycleerbaarheid : Aluminium kan herhaaldelijk worden gerecycled met minimale kwaliteitsverlies, wat energiegebruik vermindert en duurzaamheid ondersteunt.

| Eigendom | Uitkering | Industriële impact |

|---|---|---|

| Lage dichtheid (2,7 g/cm³) | Lichte | Bevordert brandstofefficiënte voertuigen, eenvoudiger handelen en verminderde structurele belasting |

| Corrosiebestendigheid | Lange levensduur | Ideaal voor maritieme, bouw- en verpakkingsapplicaties |

| Hoge geleiding | Efficiënte warmte/elektriciteits-overdracht | Wordt gebruikt in elektriciteitsdraden, elektronica en warmtewisselaars |

| Legerbaarheid | Aanpasbare eigenschappen | Sterkte en vervormbaarheid afgestemd op specifieke toepassingen |

| Recycleerbaarheid | Lager energieverbruik | Ondersteunt de circulaire economie en vermindert het milieu-impact |

Van erts tot metaal: een korte overzicht

Aluminium wordt voornamelijk gewonnen uit bauxieterts. Het proces omvat het zuiveren van bauxiet tot alimina (Al₂O₃) en vervolgens het omzetten naar puur aluminiummetaal via elektrolyse. Deze route van erts naar gereed metaal is energie-intensief, maar levert een materiaal op dat oneindig herbruikbaar is, waardoor het een duurzame keuze is voor de industrie (bron) .

Kies de eigenschappen van aluminium zorgvuldig afhankelijk van de omgeving, belasting en levensduur om de waarde te maximaliseren.

Kortom, de unieke combinatie van lage gewicht, sterkte, corrosiebestendigheid en recyclebaarheid is de reden waarom het gebruik van aluminium in de industrie blijft uitbreiden. Of je nu een auto ontwerpt, een wolkenkrabber bouwt of voedsel verpakt, het begrijpen van deze eigenschappen helpt je bij het maken van slimme materialenkeuzes voor prestaties en kosten.

Waar de industrie het meest aluminium gebruikt

Waar de vraag naar aluminium zich concentreert

Bent u zich wel eens afgevraagd waar al dat aluminium naartoe gaat nadat het de raffinaderij heeft verlaten? Het antwoord: bijna overal. De toepassingen van aluminium in de industrie lopen uiteen van enorme vliegtuigrompen tot de folie in uw keukenla. Maar sommige sectoren zijn meer afhankelijk van dit metaal dan andere — elk om specifieke redenen die te maken hebben met het lichte gewicht, de corrosiebestendigheid en de vormbaarheid van aluminium. Laten we de belangrijkste industrieën onder de loep nemen en zien hoe verschillende vormen zoals extrusies, aluminium plaatwerk en gietvormen worden toegepast in de praktijk.

| Sector | Dominerende productvormen | Belangrijkste selectiedrijfveren | Typische productvoorbeelden |

|---|---|---|---|

| Vervoer (Automotive, Luchtvaart, Spoorwegen) | Profielen, aluminiumplaten, platen, gietwerk | Gewichtsreductie, brandstofefficiëntie, sterkte | Autosokkel, carrosserie-onderdelen, vliegtuigromp, treinbodems |

| Bouw & Constructie | Profielen, plaat, plaatwerk, aluminiumkanaal, balken | Corrosiebestendigheid, ontwerpvrijheid, gemakkelijk te bewerken | Vensterkozijnen, gordijngevels, daken, draagconstructies |

| Elektriciteit & Elektronica | Kabel (bijv. 4/0 aluminiumkabel), folie, profielen | Geleidbaarheid, licht gewicht, vervormbaarheid | Energieoverbrengingslijnen, koellichamen, connectoren |

| Verpakking | Folie, plaat, bliksemi-producten | Barrièreeigenschappen, vormbaarheid, recyclebaarheid | Flessendoppen, voedingsbakkens, flexibele verpakkingen |

| Industriele uitrusting en machines | Plaat, profielen, gietstukken, staf | Sterkte-gewichtsverhouding, bewerkbaarheid, corrosiebestendigheid | Machineframes, behuizingen, transportbanden |

| Maritiem | Plaat, platina, profielen | Corrosiebestendigheid, licht gewicht | Schepenrompen, superstructuren, loopbruggen |

- Gewichtsreductie is een belangende trend in transport en constructie, waardoor de vraag naar geperste en geplozen aluminiumproducten stijgt.

- Elektrificatie in voertuigen en infrastructuur verhoogt de behoefte aan geleidende vormen zoals 4/0 aluminiumdraad.

- Circulariteit en duurzaamheid stimuleren het gebruik van meer gerecycled materiaal in verpakkingen en bouwmaterialen.

Transport, Verpakking en Constructietoepassingen

In de transportsector betekent het lage gewicht van aluminium dat voertuigen, treinen en vliegtuigen lichter zijn, minder brandstof verbruiken en meer kunnen vervoeren. Bijvoorbeeld gebruiken automobielingenieurs aluminiumplaten en profielen voor carrosseriedelen en chassiscomponenten, terwijl de luchtvaartsector afhankelijk is van aluminiumplaten en gespecialiseerde legeringen om te voldoen aan strikte prestatie- en veiligheidsnormen. Voor spoorwegsystemen wordt aluminium verkozen voor hogesnelheidstreinen, waardoor wrijving en onderhoudsbehoeften afnemen.

Constructie is nog een gebied waar aluminium industriëel wordt gebruikt glans. Van raamwerken tot gevelsystemen bieden geperste profielen en plaatstaal architecten de vrijheid om lichte, corrosiebestendige structuren te ontwerpen. Aluminium plaat en kanaal worden ook gebruikt voor structurele ondersteuning en daken, waardoor gebouwen zowel duurzaam als visueel aantrekkelijk worden.

Elektrische en elektronische toepassingen

De geleidbaarheid van aluminium is een gamechanger voor de elektriciteitsindustrie. Hoogspanningskabels gebruiken vaak 4/0 aluminium draad voor lange afstandsoverdracht, omdat deze lichter en kostenefficiënter is dan koper. Binnen apparaten zorgen geperste koellichamen en connectoren voor warmteafvoer en stabiele prestaties. Dunne aluminium platen en folies zijn een veelvoorkomende toepassing van aluminium in elektronica, van smartphone behuizingen tot LED-verlichtingskappen.

Verpakking, industriële apparatuur en maritieme toepassingen

Kijk rond in uw keuken en u ziet al snel enkele van de meest voorkomende toepassingen van aluminium: blikjes, voedselbladen en flexibele folieverpakkingen. De combinatie van vormbaarheid, onschadelijkheid en recycleerbaarheid maakt aluminium onoverbiddelijk voor verpakkingen. In industriële installaties worden bewerkbare aluminium platen en staven gekozen voor frames, behuizingen en transportsystemen, waarbij sterkte zonder overbodig gewicht wordt geboden. Maritieme toepassingen maken gebruik van de corrosiebestendigheid van aluminium, waarbij plaat en strip worden gebruikt voor schepenrompen en superstructuren.

Terwijl u doorheen de verschillende sectoren gaat, merkt u dat de keuze van het productvorm—aluminium plaatwerk, platen, extrusies of draad—direct verband houdt met de prestatie-eisen en de omgevingscondities van de toepassing. Hierna gaan we verder over hoe deze vormen geproduceerd worden om precieze eisen met betrekking tot sterkte, afwerking en dimensionale nauwkeurigheid te voldoen.

Hoe aluminiumonderdelen worden geproduceerd

Extrusie versus walsen versus gieten: welk proces voldoet aan uw behoeften?

Als je kijkt naar het uitgebreide toepassingsgebied van aluminium - denk aan autochassis, vensterprofielen, blikjes of machinebehuizingen - is het gemakkelijk te vergeten welke complexe reis vanaf het ruwe stangmateriaal naar het eindproduct plaatsvindt. De productiemethode die je kiest, bepaalt niet alleen het uiteindelijke product, maar ook de kosten, oppervlaktekwaliteit en prestaties. Hoe wordt aluminiums fameuze vervormbaarheid en veelzijdigheid in de industrie benut?

Laten we de meest gebruikte vormgevingsprocessen voor industriële aluminium onderdelen bespreken:

| Proces | Typische vormen | Dimensietolerantie | Oppervlakfinish | Gereedschapskosten | Schaalbaarheid |

|---|---|---|---|---|---|

| Extrusie | Profielen met een constante doorsnede (massief, hol, halfhol) | ±0,1–0,4 mm (profielafhankelijk) | Uitstekend (zoals geperst); verder verbeterd door anodiseren | Matig (USD 400–5.000+) | Prototypes tot hoge volumes |

| Met een gewicht van niet meer dan 50 kg | Plaat, plaatmateriaal, folie | Hoog (vooral voor dikte) | Zeer goed (kan spiegelafwerking krijgen) | Hoog (walsmolen, gietvormen) | Beste voor hoge volumes |

| Casting | Complexe 3D-vormen | Matig (vereist vaak nabewerking) | Wisselend (kan bewerking of afwerking vereisen) | Hoog (vooral voor HPDC-gietvormen) | Beste voor hoge volumes |

| Smeden | Zwaar belaste, compacte onderdelen | Hoog (na afwerkbewerking) | Goed (na bewerking) | Hoog (gesloten gietgerei) | Medium tot hoge productievolume |

| Cnc machineren | Precisie-details, prototypen | Zeer hoog (micronniveau mogelijk) | Uitstekend | Laag (minimale gereedschapskosten) | Laag tot medium volume |

Het kiezen van het juiste productieproces voor uw aluminiumtoepassing is afhankelijk van geometrie, toleranties, volume en prestatiebehoefte. Bijvoorbeeld: extrusieprofielen zijn ideaal voor architectonische sierbeplatingen, terwijl walsen geschikt is voor het produceren van aluminiumplaten en folie. Gesmede onderdelen zijn de eerste keuze voor onderdelen met maximale vermoeiingsbestendigheid, en gieten maakt complexe, geïntegreerde 3D-vormen mogelijk.

Stap voor stap: Het aluminium-extrusieproces

Bent u nieuwsgierig naar hoe die strakke, rechte aluminiumprofielen worden gemaakt? Hieronder volgt een vereenvoudigde processtroom van het extrusieproces, die laat zien hoe staven worden omgezet in afgeronde industriële onderdelen:

- Bougievoorbereiding : Snijd en voorverwarm de aluminiumstaaf tot 400–500°C voor optimale aluminium vervormbaarheid.

- Extrusie : Druk de verhitte staaf onder hoge druk door een precisiedeus, waardoor een continu profiel ontstaat.

- Koelen : Koel het geperste profiel snel af met lucht of water om de mechanische eigenschappen vast te zetten.

- Rekken : Trek het profiel mechanisch uit om wringing te corrigeren en het binnen de specificaties te brengen.

- Veroudering/Warmtebehandeling : Warmtebehandel de persing (T5/T6) om de gewenste sterkte en hardheid te bereiken.

- Afwerking : Snijd op maat, recht uit en breng oppervlakteafwerkingen aan zoals anodiseren of poedercoating voor corrosiebestendigheid en esthetica.

Dit proces levert profielen op met consistente doorsneden, uitstekende herhaalbaarheid en aanpasbare eigenschappen—waardoor het een populaire keuze is voor een breed scala aan toepassingen van aluminium in de industrie.

Vormgevingslimieten en gangbare defecten: Waarop u moet letten

Geen enkel productieproces is perfect, en het begrijpen van mogelijke defecten is essentieel voor kwaliteitsborging bij elke aluminiumtoepassing. Hieronder vindt u een snel overzicht van veelvoorkomende problemen en hoe u deze kunt herkennen:

- Persmalen – Zichtbare lijnen langs het profiel; controleer aan de hand van visuele standaarden.

- Scheuren of barsten – Vaak bij scherpe hoeken; controleer tijdens en na het vormgeven.

- Porositeit in gietwerk – Lege ruimten of gaten in gegoten onderdelen; detecteer met penetrant of röntgen.

- Oranjeschil (door overmatig vormgeven) – Onregelmatig, structuur op het oppervlak; houd de vormdruk en temperatuur in de gaten.

- Dimensionale afwijking na warmtebehandeling – Onderdelen buiten tolerantie; controleer met CMM (coördinatenmeetmachine).

Aanvullende walsfouten zijn onder andere oppervlakteschrammen, golving of randbarsten, vaak veroorzaakt door apparatuurproblemen of onjuiste walsparameters. Raadpleeg voor een volledige lijst en oplossingen de documentatie over foutanalyse en -preventie.

Essentiële afwerkings- en voorbehandeling

De laatste stap bij de productie van hoogwaardige aluminium onderdelen is het afwerken van het oppervlak. Een juiste voorbehandeling is cruciaal opdat afwerkingen zoals anodiseren en poedercoaten goed kunnen hechten en langdurige bescherming kunnen bieden. Belangrijke stappen van voorbehandeling zijn:

- Reinigen: Verwijder oliën, vetten en verontreinigingen.

- Etsen: Het oppervlak gelijkmatig vergruwen voor betere hechting.

- Ontsmetten: Verwijder residuen van het etsen, met name op legeringen met een hoog siliciumgehalte.

Zodra de voorbereiding is voltooid, zorgt anodiseren voor een duurzame oxide laag (meestal 10–25 µm dik), terwijl poedercoaten een breed kleurenpalet en weerbestendigheid biedt. Beide opties verbeteren de prestaties en het uiterlijk van aluminium platen, profielen en gietstukken en zorgen ervoor dat het eindproduct bestand is tegen zijn industriële omgeving.

„Het kiezen van het juiste proces voor uw toepassing van aluminium draait om het in balans brengen van geometrie, prestaties, oppervlakteafwerking en productievolume."

Het begrijpen van deze productiewijzen stelt u in staat om het beste proces te kiezen voor uw aluminiumtoepassing — of het nu een complex gietstuk, een precisiegeslepen onderdeel of een strak architectonisch profiel betreft. Vervolgens zullen we bekijken hoe de keuze van legering en bewerkingsgraad de prestaties verder optimaliseert voor de behoeften van uw project.

Selectie van legering en bewerkingsgraad die werkt

De juiste legeringsfamilie kiezen voor industriële toepassingen

Hebt u zich ooit afgevraagd waarom een aluminiumonderdeel gemakkelijk buigt, terwijl een ander onder zware belasting stijf blijft? Het geheim ligt in de keuze van de juiste legering en bewerkingsgraad. Er zijn zoveel soorten aluminium beschikbaar, dat het kiezen van de optimale combinatie overweldigend kan zijn. Maar met een beetje kennis komt u een heel eind bij het afstemmen van industriële eisen op het juiste materiaal — en voorkomt u kostbare herwerking of falen op de lange termijn.

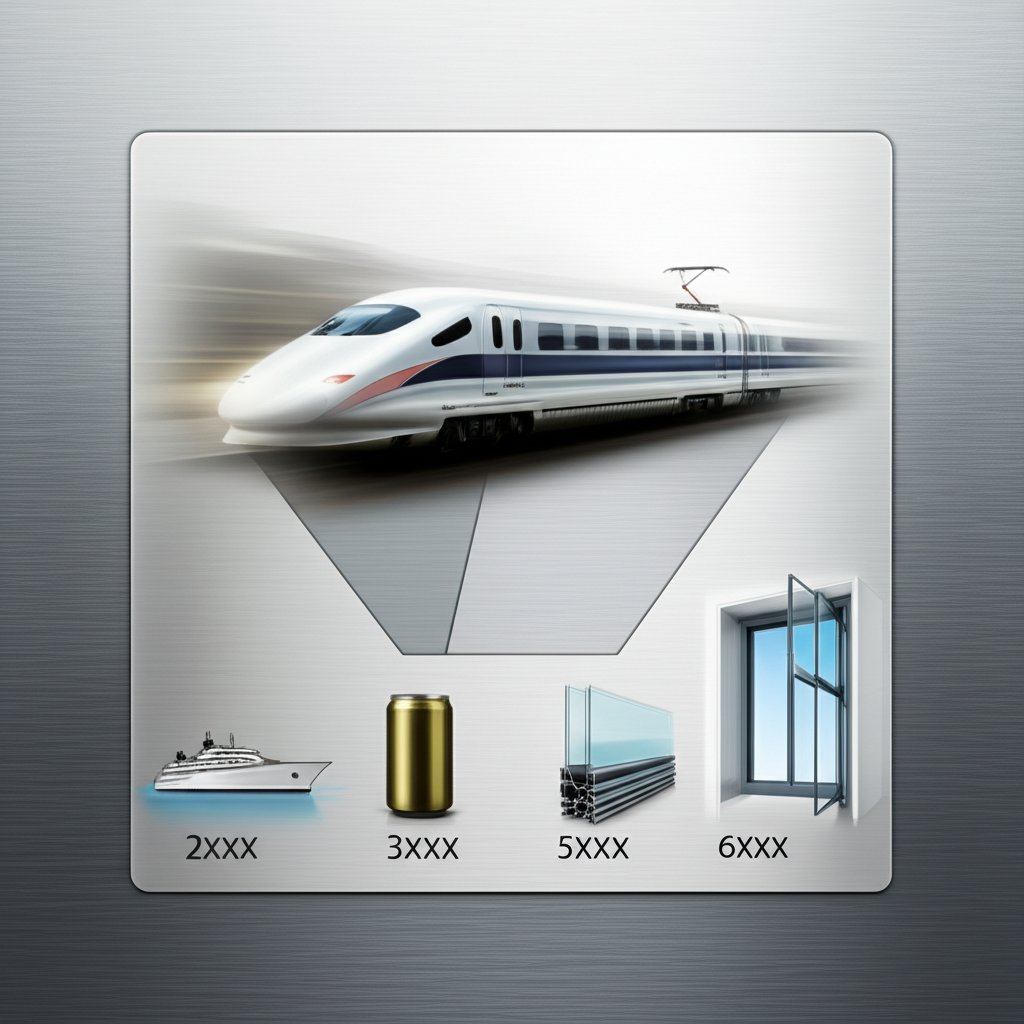

Aluminiumlegeringen worden gegroepeerd op basis van hun primaire legeringselement, elk met specifieke eigenschappen voor verschillende toepassingen van aluminium in de industrie . Hieronder vindt u een korte gids met de zeven belangrijkste series en hun meest voorkomende toepassingen:

| Allooi reeks | Hoofdlegeringselement | Belangrijke eigenschappen | Typische toepassingen |

|---|---|---|---|

| 1xxx | Geen (99%+ puur) | Uitstekende geleidbaarheid, corrosiebestendigheid, hoge ductiliteit, zeer zacht | Elektrische geleiders, chemische tanks, warmtewisselaars |

| 2xxx | Koper | Hoge sterkte, goede taaiheid, lagere corrosiebestendigheid | Lucht- en ruimtevaartstructuren, high-performance auto-onderdelen |

| 3xxx | Andere | Matige sterkte, goede corrosiebestendigheid, uitstekende verwerkbaarheid | Frisdrankblikjes, warmtewisselaars, daken |

| 4xxx | Silicium | Laag smeltpunt, goede vloeibaarheid, matige sterkte | Lasdraad, soldeervulmiddel, auto-onderdelen |

| 5xxx | Magnesium | Hoogtreksterk, uitstekende corrosiebestendigheid in mariene omgeving, goede lasbaarheid | Scheepsbouw, drukvaten, marinespier (bijvoorbeeld legering 5005 ) |

| 6xxx | Magnesium & Silicium | Goede sterkte, hoge corrosiebestendigheid, uitstekende extrudeerbaarheid, lasbaar | Extrusies voor architectuur, autochassis, constructieonderdelen (de meest gebruikte aluminiumlegering hier is 6061) |

| 7xxx | Zink | Zeer hoge sterkte, lagere vormbaarheid, matige corrosiebestendigheid | Lucht- en ruimtevaart, sportuitrusting, hardmetaal aluminium voor toepassingen bij hoge temperaturen |

Bijvoorbeeld, aluminiumlegeringen voor de transportindustrie komen vaak uit de 6xxx- en 7xxx-serie, waarbij een balans wordt gevonden tussen gewicht, sterkte en lasbaarheid voor voertuigframes en vliegtuigen. Maritieme ingenieurs kiezen daarentegen meestal voor de 5xxx-serie vanwege de bestandheid tegen zout water en vormbaarheid.

Warmtebehandelingen en hun betekenis

Klinkt complex? Het wordt eenvoudiger als je de basis van warmtebehandelcodes kent. De warmtebehandelcode (zoals O, H of T) volgt het legeringsnummer en geeft aan hoe het metaal is verwerkt, wat van invloed is op de hardheid, sterkte en vormbaarheid. Hier is een korte uitleg:

| Temper | Behandeling | Typisch effect | Vormgevingsimplicaties |

|---|---|---|---|

| O | Gloeien (verzachten) | Laagste sterkte, hoogste ductiliteit | Makkelijk te vormen, best geschikt voor dieptrekkingsprocessen |

| H | Vervormingsverhard (koudgewalst) | Verhoogde sterkte, verminderde buigzaamheid | Geschikt voor matige vormgeving, beperkt buigen |

| T | Gloeigehard (oplossingsbehandeld en verouderd) | Hoge sterkte, matige buigzaamheid | Beste keuze voor toepassingen met hoge sterkte en lage vormbaarheid |

Bijvoorbeeld: 6061-T6 is een standaardmateriaal voor constructieonderdelen vanwege het goede evenwicht tussen sterkte en bewerkbaarheid, terwijl 5052-H32 wordt gekozen voor scheepsbouwplaten waarbij vormbaarheid en corrosiebestendigheid prioriteit hebben.

Beslissingsmatrix voor gangbare toepassingen

Stel dat u een onderdeel moet specificeren voor een hogesnelheidstrein, een blikje frisdrank of een scheepshuid. Hoe kiest u? Hier volgt een eenvoudige aanpak:

- Begin met het milieu : Is het blootgesteld aan zout water, hitte of zware belastingen?

- Kies de juiste legeringsfamilie : Gebruik 5xxx voor maritiem gebruik, 6xxx voor algemene constructies, 7xxx voor luchtvaart/hoge sterkte.

- Kies de juiste toestand voor sterkte versus vervormbaarheid : O voor diepe vormgeving, T voor sterkte, H voor een balans.

- Documenteer duidelijk : Geef altijd zowel legering als toestand aan (bijvoorbeeld 6061-T6) op tekeningen en bestellingen om kostbare vervangingen of prestatieproblemen te voorkomen.

Voor extreme omgevingen bieden de voordelen van hard aluminiumlegering —zoals die uit de 7xxx-serie—hoge sterkte en goede vermoeiingsbestendigheid, maar ze vereisen mogelijk speciale bewerking en zorgvuldige aandacht voor lasbaarheid. Als u hoge geleidbaarheid en eenvoudige vormgeving nodig hebt, zijn de 1xxx- of 3xxx-serie uw eerste keuze.

Begin met de omgeving en het fabricageproces; laat dat het legeringsfamilie en de toestand bepalen.

Door het begrijpen van de gangbare aluminiumlegeringen en hoe toestanden de prestaties beïnvloeden, bent u uitgerust om slimme, kostenefficiënte keuzes te maken — of u nu een brug, een frisdrankblikje of een voertuig van de volgende generatie bouwt. Vervolgens zullen we de sterktes en zwaktes van aluminium vergelijken met andere materialen, zodat u de juiste keuze kunt maken voor uw volgende project.

Aluminium versus alternatieven in de praktijk

Wanneer aluminium de voorkeur heeft boven staal en kunststoffen

Als u materialen kiest voor een industrieel project, komt de keuze vaak neer op een handvol kandidaten: aluminium, staal, kunststoffen, composieten en soms titaan. Maar welke biedt het beste evenwicht tussen gewicht, sterkte, corrosiebestendigheid en kosten voor uw toepassing? Laten we de voordelen en nadelen van aluminium vergelijken met de belangrijkste concurrenten, zodat u een weloverwogen keuze kunt maken die past bij uw prestatiedoelen en budget.

| Materiaal | Dichtheid | Sterkte-gewichtsverhouding | Corrosiebestendigheid | Vormbaarheid | Verwerkingsgemak | Afwerkingsopties | Kosten | Recycleerbaarheid |

|---|---|---|---|---|---|---|---|---|

| Aluminium | Laag (~2,7 g/cm³) |

Hoge | Uitstekend (vormt oxide laag, roest niet) |

Hoge | Gemakkelijk (extrusie, walsen, bewerken) | Veel (anodiseren, poedercoaten, verven) | Medium (minder dan roestvrij staal, meer dan zacht staal) |

Uitstekend (100% recyclebaar) |

| Staal | Hoge (~7,8 g/cm³) |

Zeer hoog | Variabel (gewoon staal roest, roestvrij is beter) |

Laag-Temiddenmatig | Uitdagend (moeilijker te vormen, lassen) | Veel (verzinken, verven, polijsten) | Laag (stoomstal); Hoog (roestvast) |

Uitstekend |

| Plastic | Zeer laag (~0,9–1,5 g/cm³) |

Laag | Goed (afhankelijk van type) | Zeer hoog | Zeer eenvoudig (moulden, vormgeven) | Veel (kleur, structuur, transparantie) | Laag | Matig (varieert per type) |

| Samengestelde materialen | Laag | Zeer hoog | Uitstekend | Variabel | Compleet (gespecialiseerde processen) | Enkele (gelcoat, verven) | Hoge | Laag (moeilijk te recycleren) |

| Titanium | Laag-Middel (~4,5 g/cm³) |

Zeer hoog | Uitstekend | Matig | Moeilijk (duur om te bewerken/vormgeven) | Enkele (anodiseren, polijsten) | Zeer hoog | Goed |

Afwegingen bij composites en titaan

Het unieke van aluminium is de unieke mix van lage dichtheid, hoog sterkte-gewichtsverhouding en uitstekende corrosiebestendigheid. In tegenstelling tot staal roest het niet- rooft aluminium roest? Niet in de traditionele zin. In plaats daarvan vormt het een stabiele oxide laag die het onderliggende metaal beschermt. Dit maakt het ideaal voor gebruik in de buitenlucht, maritiem gebruik en voedselfolies waar duurzaamheid belangrijk is.

Vergelijken we aluminium met kunststoffen, dan biedt aluminium veel grotere sterkte en stijfheid, waardoor het geschikter is voor dragende of structurele onderdelen. Kunststoffen kunnen echter gemakkelijker en goedkoper in complexe vormen worden gemold voor niet-structurele toepassingen met een hoog volume. Composites en titaan gaan de grenzen verder voor uitzonderlijke sterkte-gewichtsverhouding en corrosiebestendigheid, maar hun hoge kosten en complexe verwerking beperken het gebruik vaak tot de luchtvaart of gespecialiseerde industriële sectoren.

Voordelen en nadelen van aluminium in de industrie

Voordelen van aluminium

-

Prestatie:

- Lichtgewicht - verlaagt verzend- en installatiekosten

- Hoge sterkte-gewichtsverhouding - ideaal voor transport, luchtvaart en frames

- Uitstekende corrosiebestendigheid - geen zware coatings nodig

- Hoge thermische en elektrische geleidbaarheid - uitstekend voor warmtewisselaars en hoogspanningslijnen

-

Fabricage:

- Gemakkelijk te vormen, extruderen en bewerken - ondersteunt complexe ontwerpen

- Groot aanbod aan afwerkmogelijkheden - anodiseren, poedercoaten, verven

-

Levenscyclus:

- 100% recyclebaar met minimale kwaliteitsverlies

- Ondersteunt duurzaamheid en doelen van de circulaire economie

Nadelen van aluminium

-

Prestatie:

- Lagere absolute sterkte en hardheid in vergelijking met staal

- Zachtheid kan de slijtvastheid beperken in schurende omgevingen

- Lagere smelttemperatuur - ongeschikt voor toepassingen bij hoge temperaturen

-

Fabricage:

- Vraagt om zorgvuldige verbinding (speciale lasmethoden of bevestigingsmiddelen)

- Oppervlak krast en deukt makkelijker dan hardere metalen

-

Levenscyclus:

- Grondstofkosten zijn hoger dan bij zacht staal

- Sommige legeringen minder geschikt voor zware of hoogbelaste toepassingen

Gebruikscasus-gestuurde selectie: wanneer kiest u voor aluminium

- Aluminium: Best geschikt voor lichte, corrosiebestendige structuren, warmtewisselaars en nauwkeurige geperste profielen - vooral waar de voordelen van Aluminium zoals recyclebaarheid en vormbaarheid worden gewaardeerd.

- Staal: Kies voor maximale sterkte, ultra-lage initiële kosten en hoge slijtvastheid in zware infrastructuur of tools.

- Plastic: Kies voor lage kosten, hoge productievolume en complexe vormen waarbij de structurele belasting minimaal is.

- Composieten: Gebruik wanneer extreme stijfheid-tov-gewicht nodig is en kosten minder belangrijk zijn (bijvoorbeeld luchtvaart, high-performance sport).

- Titanium: Bestem voor de meest veeleisende omgevingen waar zowel hoge sterkte als corrosiebestendigheid cruciaal zijn, en het budget dit toelaat.

Het beste materiaal is degene die voldoet aan de eisen van uw toepassing qua gewicht, sterkte, corrosiebestendigheid en levenscycluskosten — niet alleen de laagste prijs per pond.

Inzicht in de aluminium voordelen en nadelen stelt u in staat om alle factoren tegen elkaar af te wegen — dichtheid, corrosie, bewerking en recyclebaarheid — voordat u het volgende industriële onderdeel specificeert. In de volgende aflevering zullen we bespreken hoe afwerking, lassen en inspectiepraktijken ervoor zorgen dat aluminium onderdelen de tand des tijds en gebruik doorstaan.

Afronden, Samenvoegen en Inspectie om Mislukkingen te Voorkomen

Duurzame Afwerking: Bescherming en Verfraaien van Aluminium

Wanneer u investeert in aluminium onderdelen voor industriëel gebruik, wilt u dat ze lang meegaan — zowel qua uiterlijk als prestaties. Maar kan aluminium roesten of verslechteren in de loop van tijd? Hoewel aluminium een natuurlijke oxide laag vormt die beschermt tegen corrosie, vereisen realistische omstandigheden vaak een robuustere oppervlakteafwerking. De juiste afwerking behoudt niet alleen de kwaliteit van aluminium, maar verbetert ook het uiterlijk en de functie.

| Finish Type | Corrosiebescherming | Uiterlijk | Nabehandeling & Onderhoud |

|---|---|---|---|

| Anodisatie | Uitstekend (dikke oxide laag) | Mat tot semi-glanzend, beperkt kleurenpalet | Kleine krassen kunnen zichtbaar zijn; de kleur kan buitenshuis verbleken in de tijd |

| Poederlaag | Zeer goed (mits de coating intact blijft) | Groot kleurenpalet, hoge glans mogelijk | Kerven vereisen opnieuw coating; UV-stabiele opties beschikbaar |

| Conversiecoat (Alodine/Chemisch film) | Goed (dun passiveringslaagje) | Doff of iriserend, geleidbaarheid behouden | Aanvullen met compatibel chemisch film; minder duurzaam dan anodiseren |

| Mechanische afwerking (polijsten, stralen) | Minimaal (geen barrièrelaag) | Variabel—kan spiegelglanzend of mat zijn | Vereist verzegeling of verdere afwerking voor duurzaamheid |

Voor de meeste industriële toepassingen van aluminium is anodiseren de eerste keuze voor hoge slijtage- en corrosiebestendigheid, terwijl poedercoating de breedste kleurenpalet en UV-bestendigheid biedt. Conversiecoatings zoals Alodine worden gekozen wanneer elektrische geleidbaarheid nodig is, zoals bij elektronische behuizingen. Mechanische afwerkingsmethoden—zoals polijsten of stralen—worden vaak gebruikt voor esthetische doeleinden of als voorbereidende stap vóór verdere coating.

Lassen, zagen en lijmverbindingen

Het verbinden van aluminium is niet zo eenvoudig als bij staal. De hoge warmtegeleidbaarheid, oxide laag en de smaakbaarheid die aluminium biedt, kunnen lassen en verbinden zowel een kunst als een wetenschap maken. Welke verbindingsmethode past bij jouw project?

- Lassen (GTAW/TIG, GMAW/MIG): Leveren sterke, permanente verbindingen - ideaal voor structurele frames of drukvaten. Het is essentieel om het oppervlak goed voor te bereiden: verwijder de oxide met een roestvrijstaalborstel, gebruik een toevoegdraad die overeenkomt met de legering, en houd de warmtetoevoer onder controle om vervorming of porositeit te voorkomen. Legeringen met een hoog magnesium- en zinkgehalte (5xxx, 7xxx) vereisen extra zorg om barsting en verlies van sterkte te voorkomen.

- Zacht solderen: Wordt gebruikt voor dunne onderdelen en warmtewisselaars. Lagere temperaturen verminderen vervorming, maar de sterkte van de verbinding is lager dan bij lassen.

- Plakken ("metaal op metaal lijm"): Perfect om ongelijke materialen of dunne platen te verbinden zonder warmte. Het oppervlak moet schoon en licht afgeschuurd zijn voor optimale hechting. Uithardtijden en temperatuurlimieten variëren per lijmtype – raadpleeg altijd de specificaties van de fabrikant voor uw toepassing.

- Hybride verbindingen: Combineer mechanische bevestigingsmiddelen en lijm voor extra veiligheid in dynamische of veiligheidskritische constructies.

Voordelen en nadelen: lassen versus plakken

-

Lassen

- Voordeel: Hoge sterkte, naadloze uitstraling, permanent

- Nadeel: Vereist ervaren vakmensen, risico op warmtevervorming, niet geschikt voor alle legeringen

-

Lijmverbinding (metaallijm)

- Voordeel: Verbindt dunne of ongelijke materialen, vermijdt warmte, verdeelt spanningen

- Nadeel: Oppervlakvoorbereiding is essentieel, beperkt door temperatuur en chemische blootstelling, uithardtijd vereist

Voor beide methoden geldt dat de smeedbaarheid van aluminium ervoor zorgt dat onderdelen kunnen worden gevormd of gebogen vóór het verbinden, wat ontwerpvrijheid biedt. Zorg er echter altijd voor dat het gekozen proces overeenkomt met de vereiste aluminiumkwaliteit en gebruiksomstandigheden.

Inspectie- en Onderhoudslijsten

Zelfs de best afgewerkte en geassembleerde aluminium onderdelen hebben regelmatige inspectie nodig om de kwaliteit van het aluminium te behouden en kostbare storingen te voorkomen. Hier is een praktische lijst om uw activa in topvorm te houden:

- Controleer op filiforme corrosie in de buurt van beschadigde coatings—vooral na impact of slijtage.

- Controleer op galvanische corrosie bij bevestigingsmiddelen of verbindingen met ongelijke metalen.

- Controleer de lassen op porositeit, barsten of ondervoeding —gebruik visuele normen of NDT indien nodig.

- Zoek naar losse onderdelen of bevestigingsmiddelen die de integriteit van de verbinding kunnen verzwakken.

- Controleer oppervlakken met mechanische afwerking op krassen of verlies van het beschermende laagje.

Hoe vaak moet u inspecteren? Voor buiten- of mariene omgevingen, controleer per kwartaal of na grote weersomstandigheden. Voor binnen- of laag-risico toepassingen kunnen jaarlijkse inspecties voldoende zijn. Als u problemen opmerkt, verhelp deze dan onmiddellijk — vernieuw de coating, draai de bevestigingsmiddelen opnieuw aan of repareer lassen indien nodig. Deze proactieve aanpak behoudt zowel het uiterlijk als de prestaties van aluminium producten, verlengt de levensduur en maximaliseert de investeringsopbrengst.

"Consistente afwerking, verbindingstechnieken en inspectiepraktijken zijn de basis voor betrouwbare, duurzame aluminium onderdelen in elke industriële omgeving."

Met deze kennis over afwerking, verbindingstechnieken en inspectie bent u beter uitgerust om de duurzaamheid en kwaliteit van aluminium in uw industriële toepassingen te garanderen. Vervolgens zullen we onderzoeken hoe duurzaamheid en levenscyclusoverwegingen de waarde en het milieu-impact van uw project verder kunnen verbeteren.

Duurzaamheid en levenscyclus door ontwerp

Primair versus gerecycled aluminium: wat is het echte verschil?

Wanneer u denkt aan de toepassingen van aluminium in de industrie, heeft u zich ooit afgevraagd waarom het een duurzaamheidskampioen is? Het antwoord ligt in de unieke levenscyclus ervan. In tegenstelling tot veel metalen kan aluminium steeds opnieuw worden gerecycled zonder dat het zijn kern-eigenschappen verliest. Maar wat is het verschil tussen het maken van nieuw (primair) aluminium en het recyclen van oud aluminium?

| Aspect | Primair aluminium | Gerecycled aluminium |

|---|---|---|

| Energie-intensiteit | Zeer hoog (gebruikt 100% basislijnenergie) | Extreem laag (slechts ongeveer 5% van de primaire energie) |

| Uitstoot | Hoog CO 2en uitstoot van broeikasgassen (meer dan 90% van de industriële emissies) | Minimale emissies; belangrijke drijfveer voor de- en koolstofreductie |

| Gebruik van middelen | Vraagt bauxietmijnbouw, waterintensief | Behoudt natuurlijke hulpbronnen, minder water nodig |

| Tolerantie voor onzuiverheden | Hoog gehalte, past bij alle toepassingen | Kan hogere onzuiverheden bevatten; geavanceerde sortering/bewerking breidt toepassingsmogelijkheden uit |

| Typische toepassingen | Alle industrieën, met name waar zuiverheid kritisch is | Automotive, bouw, verpakkingen, elektronica (toepassingsgebied breidt zich uit dankzij betere technologie) |

Het recyclen van aluminium gebruikt slechts 5% van de energie die nodig is voor primaire productie en levert aanzienlijke kosten- en emissiebesparingen op. Daarom de prijs van aluminiumschroot en de prijs van schrootaluminium worden zo nauwlettend gevolgd – ze zijn belangrijke indicatoren voor duurzaamheid en winstgevendheid in de industrie.

Ontwerpen voor een circulaire levenscyclus: het sluiten van de kringloop

Stel je voor dat elk aluminiumproduct ontworpen was om telkens opnieuw te worden gerecycled. Dat is het doel van circulair ontwerpen. Maar wat staat in de weg? Vaak zijn het coatings, etiketten of gemengde legeringen die het recyclen bemoeilijken. Bijvoorbeeld drankblikjes met plastic etiketten of deksels kunnen de waarde van gerecycled materiaal verlagen en de verwerkingskosten verhogen (bron) .

- Kies voor puur aluminium of compatibele legeringen voor eenvoudig recyclen.

- Beperk niet-aluminium onderdelen (zoals plastic etiketten of doppen) en maak ze eenvoudig verwijderbaar.

- Gebruik coatings en inkt die efficiënt verwijderd kunnen worden of compatibel zijn met recyclageprocessen.

- Specificeer legeringen die hogere gehaltes aan onzuiverheden kunnen verdragen waar mogelijk, om de bruikbaarheid van gerecycled materiaal te vergroten.

Vooruitgang in sorteren en verwerken—zoals Laser Induced Breakdown Spectroscopy—maakt het gemakkelijker om verschillende soorten schroot te verwerken en breidt dit de industriële toepassingen van gerecycled aluminium uit (bron) .

Interpretatie van beweringen over gerecycled materiaal: wat procurement moet weten

Klinkt complex? Houd in gedachten dat gerecycled aluminium al een belangrijk onderdeel van de supply chain is. Bijvoorbeeld: in de Verenigde Staten bevat een gemidden blikje ongeveer 73% gerecycled materiaal. Maar niet alle gerecycled aluminium is gelijk—sommige toepassingen vereisen een hogere zuiverheid, terwijl andere profiteren van breder geïsoleerde legeringen.

Geef gerecycled materiaal op waar de mechanische eisen dit toelaten, en definieer hoe dit in de leveranciersdocumentatie moet worden geverifieerd.

- Stabiel aluminiumprijs per pond of aluminiumprijs per lb geeft een gezonde schrootmarkt aan—belangrijk voor langtermijn kostenplanning.

- Fluctuaties in hoeveel kost aluminium per pond kan het projectbudget en de economie van recyclingprogramma's beïnvloeden.

- Gesloten keten afvalstrategieën—waarbij productieafval wordt teruggevoerd in de supply chain—verbeteren zowel duurzaamheid als waardebehoud.

Naarmate de vraag naar duurzame materialen toeneemt, hebben inkoop- en duurzaamheidsteams meer dan ooit reden om hun specificaties af te stemmen op circulaire doelstellingen. Door gebruik te maken van gerecycled materiaal, producten ontwerpen voor eenvoudige herwinning en de afvalmarkt trends te volgen, kunt u zowel milieuprestaties als economische opbrengsten maximaliseren—zonder de prestaties te verliezen die aluminium zo waardevol maakt in de industrie. Vervolgens zullen we kijken hoe u duidelijke specificaties kunt opstellen en aluminium kunt inkopen voor uw volgende project.

Specificatie En Inkoop Praktisch Gemaakt

Sjablonen Voor Specificaties Die U Kunt Gebruiken

Heb je je ooit afgevraagd hoe je een duidelijke, kogelvrije specificatie schrijft voor een aluminium onderdeel? Je bent niet alleen. Of u nu industrieel aluminium extruderen, platen of aangepaste componenten koopt, het vooraf vastleggen van de details is de sleutel tot prestaties, kwaliteit en kostenbeheersing. Hier is een praktische aanpak om dubbelzinnigheid te minimaliseren en uw project voor succes te bereiden, ongeacht de toepassing van aluminium.

- Materiaal: Specificeer legering en temperatuursysteem, bv. 6061-T6 per ASTM B209.

- Aangetast verificatie: leverancier moet bij elke partij een temperatuursertifisering verstrekken.

- Toleranties: dimensionele toleranties per tekening; tenzij anders vermeld, volgens EN 755-9 (extrusies) of EN 485-3 (plaat/plaat).

- Afwerking: klasse II helder geanodiseerd, minimum dikte 15 μm, per specificatie.

- Testen: mechanische eigenschappen die moeten worden getest volgens ASTM E8; oppervlakteafwerking volgens visuele standaard.

- Certificaten: mill test certificaat (MTC) en Certificaat van overeenstemming (CoC) vereist bij elke zending.

- Verpakking: onderdelen moeten verpakt worden om krassen en vochtinfiltratie te voorkomen; gebruik beschermfolie en droogmiddel indien nodig.

Moet worden afgestemd op een specifieke toepassing voor aluminium ? Voeg clausules toe voor zoutneveltesten (maritiem), geleidbaarheid (elektrisch) of kleurafstemming (architectonisch) indien nodig. Hoe preciezer de formulering, hoe geringer het risico op kostbare herwerking of vertragingen.

Kwaliteitsborging en documentatie: Wat aanvragen

Stel je voor dat je je bestelling ontvangt – hoe weet je zeker dat alles aan de eisen voldoet? Daar komen gedegen documentatie en kwaliteitsborging om de hoek kijken. Voor de meeste aluminium legingsproducten , vraag de volgende documenten aan van uw aluminiumleveranciers:

- Fabriekstestcertificaten (FTC): Bevestigt legering, bewerkingsgraad en chemische samenstelling.

- Eerste monsterinspectierapporten (FIR): Controleert afmetingen, toleranties en afwerking op initiële monsters.

- PPAP/APQP-pakketten: Voor auto- of kritieke industriële legeringstoepassingen, is een Production Part Approval Process (PPAP) of Advanced Product Quality Planning (APQP)-bestand vereist, vooral voor series in grote volumes of veiligheidskritieke onderdelen.

- Verpakking-validatie: Zorg ervoor dat transporttests worden gedocumenteerd om beschadiging tijdens het vervoer te voorkomen.

Voor lopende orders dient u duidelijke verwachtingen vast te stellen voor change control en revisiebeheer. Vereist dat leveranciers u op de hoogte stellen van enige wijzigingen in processen of materialen, en houdt een wijzigingslogboek bij voor traceerbaarheid.

Bronopties en leveranciersvergelijking

Het kiezen van de juiste partner voor uw volgende industrieel aluminiumproject kan overweldigend zijn. Kiest u voor een globale specialist, een lokale fabrikant of een online marktplaats? Hieronder vindt u een gestructureerde vergelijking om u te helpen een beslissing te nemen:

| Leverancier | Mogelijkheden | Tolerantie | CERTIFICERINGEN | Levertijden | Beste keuze |

|---|---|---|---|---|---|

|

Shaoyi Metal Parts Supplier (China) |

Aangepaste industriële aluminiumprofielen, CNC-bewerking, volledige DFM/Kwaliteitsborging-ondersteuning, automotief expertise | Hoge precisie; sub-2000 DPPM-doel | IATF 16949, ISO9001; volledige PPAP/APQP | Snelle prototyping; schaalbaar naar massaproductie | Automotive, EV, structurele, hoogwaardige aluminiumprofielonderdelen |

| Regionale fabrikant | Standaardvormen, snijden, basisbewerking | Standaard (volgens EN/ASTM) | ISO9001, lokale kwaliteitsborging | Kort voor standaardartikelen; langer voor op maat gemaakte producten | Laag tot middelvolume, lokale ondersteuning |

| Online marktplaats | Wijd gelegeerd/productenassortiment, snelle offertes | Varieert per leverancier | Leveranciersafhankelijk | Snel voor standaardproducten; variabel voor op maat gemaakte producten | Prototyping, eenmalige productie, standaardonderdelen |

Voor veeleisende industriële legeringstoepassingen —vooral in de automotive- of precisieassemblage—springt de metaalleverancier Shaoyi eruit door geïntegreerde engineering, strikte kwaliteitsborging en bewezen ervaring. Hun end-to-end ondersteuning zorgt ervoor dat uw toepassing voor aluminium naadloos verloopt van ontwerp naar massaproductie. Voor projecten waarbij op maat gemaakte met een diameter van niet meer dan 30 mm essentieel zijn, vermindert het gebruik van de expertise van Shaoyi het risico en versnelt de time-to-market.

Due diligence: stappen om uw project te beschermen

Welke leverancier je ook kiest, zorgvuldigheid is jouw veiligheidsmarge. Hier is een checklist om je inkoopproces op koers te houden:

- Teken een Geheimhoudingsovereenkomst (NDA) voordat je gevoelige ontwerpen deelt.

- Vraag om en controleer voorbeelden van First Article Inspections (FAIs) voordat de productie op gang komt.

- Voor de automotive- of gereguleerde sectoren, bestaan op documentatie volgens PPAP/APQP.

- Controleer de kwaliteitssystemen van leveranciers—op afstand of ter plaatse, indien van toepassing.

- Definieer verpakkings-, etiketterings- en verzendvoorwaarden in je offerteaanvraag (RFQ).

- Stel duidelijke acceptatie/afwijzingscriteria vast voor elk stadium.

Door deze route te volgen—specificatie, kwaliteitsdocumentatie, leveranciersvergelijking en zorgvuldigheid—zorg je ervoor dat je volgende project voor industriële aluminiumlevering waarde, betrouwbaarheid en prestaties oplevert. Vervolgens zullen we alles samenvoegen met concrete stappen en betrouwbare bronnen om je te helpen van specificatie naar productie te gaan met vertrouwen.

Actiegerichte conclusies en betrouwbare bronnen

Belangrijkste punten over verlichting voor transport en mobiliteit

Als u in een moderne trein stapt of een brandstofefficiënte auto rijdt, wordt u omgeven door dingen van aluminium - van structurele balken tot botsingsabsorberende profielen. Waarom? Omdat de aluminiumtoepassingen in de industrie het best schijnen wanneer gewichtsreductie en precisie onmisbaar zijn. In het vervoer betekent elk bespaarde kilogram minder uitstoot, beter brandstofverbruik of een groter bereik voor elektrische voertuigen. Aluminiumprofielen in het bijzonder stellen ingenieurs in staat om meerdere functies in één lichtgewicht onderdeel te combineren, de montage te vereenvoudigen en de botsingsveiligheid te verbeteren - en bieden zo duidelijke, praktische antwoorden op de vraag: waar wordt aluminium voor gebruikt in mobiliteit?

Uw volgende stappen: van specificatie naar productie

Klaar om uw ideeën om te zetten in dingen van aluminium die presteren op het gebied van kwaliteit en kosten? Hier is een stapsgewijze actieplan, speciaal ontworpen om u te helpen met vertrouwen van concept naar eindproduct te gaan:

- Definieer belastingscyclus en omgeving : Analyseer waar en hoe uw onderdeel zal worden gebruikt – houd rekening met belasting, temperatuur, blootstelling en levensduurverwachtingen.

- Kies legering en hardheid : Koppel de juiste legeringsfamilie en hardheid aan uw toepassing, waarbij u een balans houdt tussen sterkte, vervormbaarheid en corrosiebestendigheid.

- Kies het juiste productieproces : Kies tussen extrusie, walsen, gieten of smeden op basis van geometrie, toleranties en productievolume.

- Specificeer afwerking en kwaliteitsborging : Geef oppervlaktebehandelingen en inspectiecriteria in detail aan, zodat duurzaamheid en uiterlijk aan uw eisen voldoen.

- Vertrouwd leveren : Vergelijk meerdere leveranciers, vraag proefproducties aan en controleer certificeringen voordat u de productie opschroeft.

-

Valkuilen om te vermijden:

- Onduidelijke of ontbrekende temperatuurspecificaties

- Niet-geverifieerde toleranties of gebrek aan inspectiegegevens

- Galvanische compatibiliteit met andere metalen negeren

- Vertrouwen op één offerte zonder vergelijking

- Documentatie over gerecycled materiaal of duurzaamheid over het hoofd zien

Vertrouwde bronnen voor aluminium inkoop en ontwerp

Om uw volgende project succesvol te maken, start met bewezen partners en deskundige begeleiding. Hier is een korte lijst met bronnen die u kunnen helpen bij het inkopen, specificeren en valideren van hoogwaardig met een diameter van niet meer dan 30 mm voor mobiliteit en meer:

- Shaoyi Metal Parts Supplier – Een toonaangevend geïntegreerd bedrijf in China op het gebied van precisie metalen auto-onderdelen, gespecialiseerd in op maat gemaakte aluminiumprofielen voor eisende transport- en industriële toepassingen.

- Industriële normorganisaties (ASTM, EN, ISO) – Voor actuele materiaal- en processpecificaties.

- Technische consultants en ontwerpingenieurs – Voor advies op maat over legeringkeuze, ontwerpoptimalisatie en kwaliteitsborgingsplanning.

- Online marktplaatsen en regionale fabrikanten – Voor prototypen of standaardvormen, maar controleer altijd de mogelijkheden en documentatie.

Wanneer het gaat om waar wordt aluminium voor gebruikt in en waarvoor wordt aluminium gebruikt , het antwoord is duidelijk: van voertuigframes tot elektronische behuizingen, de veelzijdigheid van aluminium is ongeëvenaard. Maar uw resultaten hangen af van zorgvuldige planning en de juiste leverancierspartnerships. Vergelijk altijd meerdere offertes en vraag proefproducties aan om zowel mogelijkheden als kwaliteit te valideren – vooral voor missie-critische dingen van aluminium in transport- en mobiliteitssectoren (bron) .

„De weg van specificatie naar productie verloopt vloeiender wanneer u gebruikmaakt van ervaren leveranciers, nauwkeurige documentatie en een duidelijk inzicht in de unieke sterktes van aluminium in de industrie.

Door deze uitvoerbare route te volgen en gebruik te maken van vertrouwde bronnen, bent u goed uitgerust om uw volgende ontwerp te transformeren tot een hoogwaardige, kostenefficiënte oplossing dingen van aluminium —waarbij waarde wordt geleverd in elk stadium van uw industriële project.

Veelgestelde vragen over het gebruik van aluminium in de industrie

1. Wat zijn de belangrijkste toepassingen van aluminium in de industrie?

Aluminium wordt veel gebruikt in industrieën zoals transport (auto's, treinen, vliegtuigen), bouw (raamkozijnen, daken), elektriciteit (draden, koellichamen), verpakkingen (blikjes, folie) en scheepvaart (schepen). Het is licht van gewicht, corrosiebestendig en recycleerbaar, waardoor het een favoriet materiaal is om gewicht te besparen en efficiëntie te verhogen.

2. Waarom wordt aluminium in veel industriële toepassingen de voorkeur gegeven boven staal?

Aluminium wordt boven staal verkozen vanwege de lagere dichtheid, wat leidt tot lichtere onderdelen en een betere brandstofefficiëntie in voertuigen en constructies. Het biedt ook uitstekende corrosiebestendigheid, is gemakkelijker te vormen en te extruderen, en ondersteunt een breed scala aan afwerkingen. Hoewel staal sterker is, maakt het verhouding van sterkte tot gewicht en de recycleerbaarheid van aluminium het ideaal voor veel industriële toepassingen.

3. Hoe wordt aluminium geproduceerd en in industriële producten omgezet?

Aluminium wordt geproduceerd uit bauxieterts en verwerkt tot blokken of staven. Deze worden vervolgens omgezet in industriële onderdelen met behulp van methoden zoals extrusie, walsen, gieten, smeden en CNC-bewerking. Het gekozen proces hangt af van de gewenste vorm, tolerantie en toepassing, waarbij elke methode unieke voordelen biedt voor specifieke industriële behoeften.

4. Wat moet worden overwogen bij het inkopen van aluminiumonderdelen voor de industrie?

Bij het inkopen van aluminiumcomponenten is het cruciaal om het juiste legeringstype en de juiste tempering aan te geven, toleranties te definiëren, geschikte oppervlakteafwerkingen te kiezen en kwaliteitsdocumenten zoals millekeurcertificaten aan te vragen. Samenwerken met een leverancier zoals Shaoyi Metal Parts Supplier zorgt voor toegang tot maatwerkprofielen, strikte kwaliteitscontrole en end-to-end ondersteuning voor auto- en industriële toepassingen.

5. Hoe draagt aluminium bij aan duurzaamheid in de industrie?

Aluminium is zeer duurzaam vanwege de mogelijkheid om het herhaaldelijk te recyclen zonder kwaliteitsverlies. Het recyclen van aluminium gebruikt slechts ongeveer 5% van de energie die nodig is voor de primaire productie, waardoor emissies en het verbruik van grondstoffen aanzienlijk worden verminderd. Het ontwerpen met het oog op recyclage en het kiezen van leveranciers die zich inzetten voor circulaire praktijken versterken de milieuvriendelijke voordelen van aluminium nog verder.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —