Inzicht in unit mal-systemen bij spuitgieten

TL;DR

Eenheidsmal-systemen in gietvormen vormen een zeer efficiënte en kosteneffectieve gereedschapsstrategie. Ze bestaan uit een genormaliseerd hoofdmalframe, vaak een eenheidsdrager genoemd, dat in de gietmachine blijft zitten, en kleinere verwisselbare holte-inzetstukken die specifiek zijn voor elk onderdeel. Deze modulaire aanpak is ideaal voor de productie van kleine tot middelgrote onderdelen met eenvoudigere geometrieën in lage tot middelmatige oplagen. De belangrijkste voordelen zijn aanzienlijk lagere gereedschapskosten en snellere insteltijden in vergelijking met het ontwikkelen van een volledige, op maat gemaakte mal voor elk onderdeel.

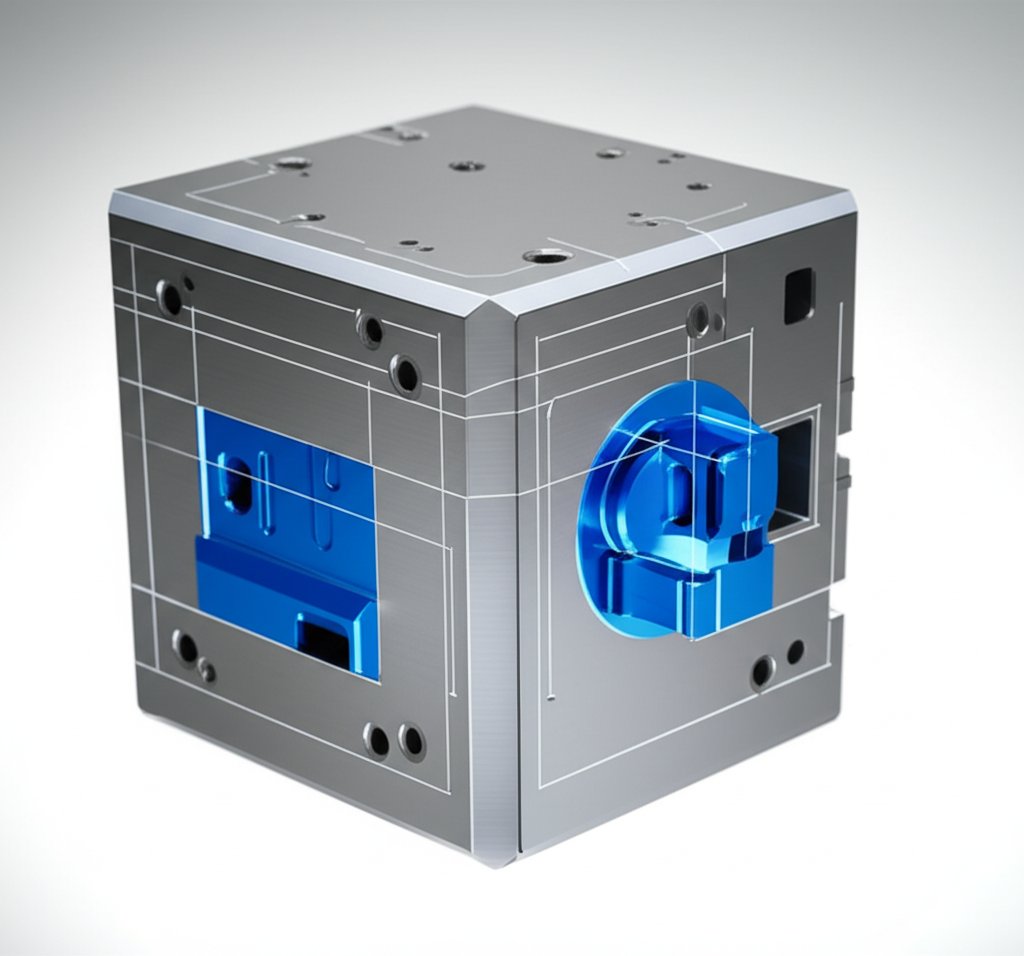

Wat is een eenheidsmal-systeem in gietvormen?

Een unitsmaltsysteem is een gespecialiseerd type productiegereedschap dat wordt gebruikt bij spuitgieten onder hoge druk. Het kernconcept draait om een masterunithouder of frame dat in bezit is van de spuitgieterei, en dat is ontworpen om kleinere, op maat gemaakte matrijzeninlegstukken te ontvangen. Deze inlegstukken, ook wel holteblokken of eenvoudigweg unitsmalten genoemd, bevatten de daadwerkelijke vormgeometrie van het onderdeel. Terwijl de grote, genormaliseerde houder permanent in de spuitgietmachine gemonteerd blijft, kunnen de kleinere inlegstukken snel en eenvoudig worden verwisseld om verschillende onderdelen te produceren. Deze modulariteit is het kenmerkende aspect van het systeem.

Deze aanpak staat in schril contrast tot een traditionele of 'complete' matrijs, die een volledig zelfstandige gereedschap is dat specifiek is gebouwd voor één onderdeel of een groep onderdelen. Een complete matrijs integreert de holte, uitwerpsysteem, koelleidingen en alle andere componenten in één specifieke eenheid. Hoewel deze maximale controle en efficiëntie biedt voor productie in grote oplages of complexe onderdelen, betekent het bouwen van een complete matrijs een aanzienlijke investering in zowel tijd als geld. Unit-matrijssystemen zijn ontwikkeld om een kostenefficiënter alternatief te bieden voor specifieke productiescenario's.

Het primaire voordeel van dit systeem is de verlaging van gereedschapsinvesteringen. Aangezien de klant alleen de relatief kleine matrijspin hoeft aan te schaffen, kunnen de initiële kosten een fractie bedragen van die voor een volledige matrijs. Dit maakt het een aantrekkelijke optie voor startups, projecten met beperkte budgetten of voor de productie van een divers assortiment kleine onderdelen zonder voor elk een specifiek gereedschap in gebruik te moeten nemen. De spuitgietmatrijzenfabrikant draagt de kosten van de grote, universele houder en spreidt deze kosten over meerdere klanten en projecten.

Om het verschil beter te begrijpen, zie de volgende vergelijking:

- Volledige matrijs: Een volledig op maat gemaakt, zelfstandig gereedschap. Het is ontworpen en gebouwd voor een specifiek onderdeel en biedt optimale prestaties bij complexe geometrieën en productie in grote oplages. Het vereist een hogere initiële investering.

- Unitmatrijssysteem: Een genormaliseerd frame (houder) met een aanpasbaar, vervangbaar inzetstuk (holte). Het is het meest geschikt voor kleinere, minder complexe onderdelen en lagere productiehoeveelheden, en biedt aanzienlijke kostenbesparingen en snellere wisselingen.

Dit systeem vergroot effectief de toegankelijkheid van spuitgieten voor componenten die anders te duur zouden zijn om op deze manier te produceren. Door het duurste deel van de matrijzen — de houder — te standaardiseren, kunnen spuitgietbedrijven een flexibele en betaalbare oplossing bieden voor de juiste toepassingen.

Kernonderdelen en Werking

Een unitsysteem functioneert via de wisselwerking van verschillende belangrijke componenten, elk met een specifieke functie. Hoewel ontwerpen kunnen variëren, werken de basisonderdelen samen om een efficiënte, uitwisselbare matrijzenset te creëren. De belangrijkste componenten zijn de unithouder, het holte-inzetstuk en de bijbehorende systemen voor uitschieten en uitlijning.

De Unithouder (ook bekend als houderblok of masterrahmen) is het grootste en meest kritieke onderdeel van het systeem. Meestal eigendom van de spuitgietmachine, is het een robuuste, genormaliseerde kader vervaardigd uit duurzaam staal zoals 4140. Deze houder bevat uitlijningselementen, zoals geleidingstiften en busjes, en vaak ook de hoofdmechaniek van het uitsmijtersysteem. Het is ontworpen om in een specifieke spuitgietmachine te passen en blijft tijdens productieloppen en zelfs tijdens onderdelenwisselingen op zijn plaats.

De Cavity Insert (of unitvorm) is het door de klant eigendom verkregen deel van de mal. Dit is het op maat bewerkte blok dat de negatieve ruimte van het onderdeel, of holte, bevat, samen met de nodige leidingen en ventilatiekanalen voor de stroom van gesmolten metaal. Om de thermische en drukbelastingen van spuitgieten te weerstaan, zijn deze inzetstukken vervaardigd uit hoogwaardig, warmtebehandeld gereedschapsstaal, meestal H-13. Volgens informatie van General Die Casters , zijn enkele standaardmaten voor unitvormen 10”x12”, 12”x14” en 15”x18”.

Andere essentiële onderdelen die het systeem completeren zijn:

- Uitwerplaat en pinnen: Dit systeem zorgt ervoor dat de gestolde afgietstuk na elke cyclus uit de matrijsholte wordt geduwd. Hoewel de hoofduitwerplaat deel kan uitmaken van de houder, zijn de specifieke positie van de pinnen geïntegreerd met de aangepaste matrijsholte.

- Geleidingspennen en busjes: Deze zorgen voor een nauwkeurige uitlijning tussen de twee delen van de mal (deksel en uitwerper) wanneer deze sluiten, wat essentieel is om nauwkeurige onderdelen te produceren en beschadiging aan de mal te voorkomen.

- Gietbus: Dit geharde onderdeel stuurt de stroom vloeibaar metaal vanaf de spuitgietmachinepijp naar het leidingsysteem binnen de matrijsholte.

- Koelleidingen: Kanalen binnen de houder en soms de inzetstuk circuleren een vloeistof (zoals water of olie) om de maltemperatuur te regelen, wat cruciaal is voor het beheersen van stolling, cyclusduur en onderdelenkwaliteit.

Het werkbeginsel is eenvoudig en efficiënt. Om over te schakelen van het produceren van één onderdeel naar een ander, maakt een technicus de oude matrijsholte los van de houder, verwijdert deze en installeert de nieuwe inzet. Omdat de zware houderblok niet uit de gietmachine hoeft te worden gehaald, is dit proces aanzienlijk sneller dan het vervangen van een volledige matrijs, die duizenden ponden kan wegen. Deze snelle omsteltijd minimaliseert stilstand van de machine en maakt het economisch rendabel om kleinere series van verschillende onderdelen te produceren.

Belangrijke voordelen en beperkingen van unitmatrijzen

Unitmatrijssystemen bieden een overtuigend pakket aan voordelen, maar kennen ook inherente beperkingen. Het begrijpen van deze afweging is cruciaal voor ontwerpers en ingenieurs om te bepalen of het de juiste gereedschapsstrategie is voor hun project. De beslissing hangt voornamelijk af van afwegingen tussen kosten, snelheid, onderdeelcomplexiteit en productievolume.

Het grootste voordeel is de sterk verlaagde gereedschapskosten. Zo blijkt uit een handleiding van A&B Die Casting , dat een eenheidsmal een goedkoper productiegereedschap is, omdat de klant alleen betaalt voor de vervangbare malkamer, niet voor het volledige genormaliseerde frame. Dit kan leiden tot aanzienlijke besparingen in vergelijking met een complete mal, waardoor het een uitstekende keuze is voor projecten met een strak budget. Een ander belangrijk voordeel is de snelheid, zowel bij de fabricage van het gereedschap als bij de productieopzet. Aangezien de houder al bestaat, hoeft alleen het kleinere inzetstuk vervaardigd te worden, wat de doorlooptijd verkort. Bovendien is het verwisselen van inzetstukken veel sneller dan het vervangen van een complete mal, waardoor de stilstandtijd van de machine tussen productieloppen wordt verkleind.

Deze voordelen gaan echter gepaard met opvallende beperkingen. Unit dies zijn het best geschikt voor kleinere, eenvoudigere onderdelen. De gestandaardiseerde aard van de houder beperkt de beschikbare ruimte, waardoor de onderdeelgrootte en de complexiteit van kenmerken worden beperkt. Het gebruik van meerdere of complexe bewegende kernschuiven — gebruikt om ondersnijdingen of interne kenmerken te maken — is bijvoorbeeld vaak beperkt. Een uitgebreide gids van Chicago White Metal Casting stelt dat unit dies om deze reden het meest geschikt zijn voor minder complexe ontwerpen en lagere jaarlijkse volumes. Ze zijn over het algemeen niet geschikt voor grote structurele componenten of onderdelen die ingewikkelde schuifbewegingen vereisen.

De onderstaande tabel vat de belangrijkste verschillen samen tussen een unit diesysteem en een complete matrijs:

| Factor | Unit Diesysteem | Complete Matrijs |

|---|---|---|

| Gereedschapskosten | Laag tot matig (klant koopt alleen de inzet) | Hoog (klant koopt gehele op maat gemaakte mal) |

| Insteltijd | Snel (snelle wissel van inzet) | Traag (vereist verwijdering van de gehele matrijs) |

| Onderdeelcomplexiteit | Beperkt (geschikt voor eenvoudige geometrieën, minimale schuiven) | Hoog (kan complexe geometrieën en meerdere schuiven accommoderen) |

| Productievolume | Ideaal voor lage tot middelmatige volumes | Ideaal voor hoge volumes |

| Onderdeelgrootte | Beperkt tot kleine en middelgrote onderdelen | Kan kleine tot zeer grote onderdelen accommoderen |

Uiteindelijk is het kiezen van een eenheidsmal een strategische beslissing. Voor een ontwerper met een klein, eenvoudig onderdeel en een bescheiden productieprognose, biedt dit een toegankelijke instap in de hoogwaardige wereld van spuitgieten. Voor een complex, hoogvolume onderdeel is de investering in een complete mal noodzakelijk om maximale efficiëntie en ontwerpvrijheid te bereiken.

Typische Toepassingen en Industrieën

Vanwege hun kosteneffectiviteit en efficiëntie voor kleinere onderdelen worden unit malssystemen in een breed scala aan industrieën gebruikt. Ze zijn de eerste keuze wanneer een project de sterkte en precisie van spuitgieten vereist, maar de kosten van een volledige, specifieke mal niet kan rechtvaardigen. De toepassingen betreffen meestal kleine tot middelgrote onderdelen met relatief eenvoudige geometrieën die in lage tot gematigde oplages worden geproduceerd.

De veelzijdigheid van unit malsen maakt ze geschikt voor vele sectoren. Bijvoorbeeld Diecasting-mould.com benadrukt hun gebruik voor het produceren van onderdelen met complexe vormen, mits ze binnen de beperkingen van de unithouder passen. Deze aanpasbaarheid heeft geleid tot hun wijdverbreide toepassing in sectoren waar productlevenscycli kort zijn of waar meerdere varianten van een klein onderdeel nodig zijn.

Veelvoorkomende industrieën en specifieke voorbeelden van onderdelen zijn:

- Automotive: Terwijl grote structurele onderdelen volledige matrijzen vereisen, zijn unitmatrijzen perfect voor kleinere onderdelen zoals sensorbehuizingen, kleine beugels, connectorbehuizingen en kleine motor- of transmissieonderdelen. Voor veeleisendere toepassingen die superieure sterkte vereisen, kunnen andere productiemethoden zoals smeden worden gebruikt voor onderdelen die maximale robuustheid nodig hebben.

- Elektronica: De elektronica-industrie is afhankelijk van unitmatrijzen om een verscheidenheid aan componenten te produceren, zoals kleine zinklegeringen, koellichamen, connectoren en bevestigingsbeugels voor computer- en telefoononderdelen. De precisie van spuitgieten is essentieel voor de nauwe toleranties die in deze sector vereist zijn.

- Consumptiegoederen: Veel alledaagse producten bevatten onderdelen die zijn vervaardigd met unitmatrijzen. Dit omvat componenten voor keukenapparatuur, houtbewerkingsartikelen voor meubels en kasten (grepen, knoppen), onderdelen voor sportuitrusting en componenten voor speelgoed.

- Industriële apparatuur: Stempels worden gebruikt om onderdelen te fabriceren voor machines en gereedschappen, zoals hydraulische en pneumatische koppelingen, klepcomponenten en kleine machineonderdelen waarbij de productieomvang voor een specifiek ontwerp geen volledige matrijs rechtvaardigt.

Het belangrijkste punt is dat stempel-systemen een flexibele productieweg bieden. Ze stellen bedrijven in staat om bij een spuitgietbedrijf aan te komen met een nieuw onderdeelontwerp en dit mogelijk in een bestaande stempelhouder te passen. Dit levert niet alleen besparingen op de initiële malkosten op, maar maakt ook gebruik van de bestaande infrastructuur van het spuitgietbedrijf, waardoor een symbiotische relatie ontstaat die productie van hoogwaardige metalen onderdelen toegankelijker maakt voor een breder scala aan toepassingen.

Veelgestelde Vragen

1. Wat is een stempel?

Een unit mal is een kostenefficiënt spuitgietgereedschap dat bestaat uit een genormaliseerd hoofdframe (of houder) en kleinere, vervangbare holte-units. Deze aangepaste inzetstukken zijn zo ontworpen dat ze kunnen worden verwijderd uit het hoofdframe zonder de gehele houder uit de spuitgietmachine te halen, waardoor snellere en economischere productie van kleinere, eenvoudigere onderdelen mogelijk is.

2. Wat zijn de twee soorten spuitgietmachines?

De twee belangrijkste soorten spuitgietmachines zijn warmkamer- en koudkamer-machines. Warmkamer-machines worden gebruikt voor legeringen met een laag smeltpunt, zoals zink, waarbij het injectiemechanisme in het gesmolten metaal is ondergedompeld. Koudkamer-machines worden gebruikt voor legeringen met een hoog smeltpunt, zoals aluminium, waarbij het gesmolten metaal in een 'koude kamer' wordt gegoten alvorens in de mal te worden geïnjecteerd.

3. Wat zijn de componenten van spuitgieten?

Spuitgieten omvat verschillende belangrijke onderdelen. De belangrijkste componenten zijn de spuitgietmachine, de matrijs of vorm (die de holte bevat voor het onderdeel) en de te gieten metalen legering. De matrijs zelf bestaat uit twee delen — een dekselmatrijs en een uitschotmatrijs — en bevat elementen zoals loopkanalen, gietpoorten, ontluchtingskanalen, uitschotpenen en vaak bewegende schuiven of kernen om complexe kenmerken te creëren.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —