Een gids naar de essentiële soorten automobielstansmatrijzen

TL;DR

Autotoolsnijmatrissen zijn gespecialiseerde gereedschappen die essentieel zijn voor het zagen en vormgeven van plaatstaal tot nauwkeurige voertuigonderdelen. De primaire soorten worden ingedeeld op basis van operationele complexiteit: enkelstationmatrissen, zoals snij- of samengestelde matrissen, voeren één bewerking per persslag uit en zijn ideaal voor eenvoudigere onderdelen en lagere volumes. Meervoudige stationmatrissen, waaronder progressieve en transmatrissen, voeren meerdere bewerkingen achtereenvolgens uit in één pers, waardoor ze zeer efficiënt zijn voor complexe, hoogvolume productieloppen.

Basisprincipes: Wat is een autotoolsnijmatrijs?

Een autostempelmatrijs is een precisiegereedschap dat wordt gebruikt in het metalen vormgevingsproces om plaatstaal te snijden, vormen en transformeren tot specifieke onderdelen voor voertuigen. Werkend binnen een stanspers onder hoge druk fungeert de matrijs als een mal die metaal vormt tot alles van grote carrosseriedelen en deuren tot kleinere, ingewikkelde beugels en structurele componenten. Dit proces is de ruggengraat van de moderne automobielproductie en maakt massaproductie van identieke onderdelen mogelijk met uitzonderlijke nauwkeurigheid en herhaalbaarheid.

De werking bestaat uit het plaatsen van een metalen plaat tussen de twee delen van de matrijs. De pers oefent vervolgens enorme kracht uit, waardoor het metaal de vorm aanneemt van de matrijs. Deze actie kan het metaal ofwel snijden of vormen tot een driedimensioneel onderdeel. Het onderscheid tussen deze bewerkingen is cruciaal; snijdbewerkingen omvatten processen zoals afsnijden (het knippen van een buitencontour) en boren (het ponsen van gaten), terwijl vormgevingsbewerkingen buigen, dieptrekken (uitrekken van metaal in een holte) en muntvorming omvatten. Voor één automobielonderdeel kunnen meerdere van deze bewerkingen nodig zijn.

Het belang van stansmatrijzen in de automobielsector kan niet genoeg benadrukt worden. Ze stellen fabrikanten in staat om lichtgewicht maar sterke onderdelen snel te produceren, wat essentieel is om productiedoelen te halen en de veiligheid en prestaties van voertuigen te waarborgen. Zoals uitgelegd door productie-experts bij Alsette , elke matrijs is ontworpen om een specifiek onderdeel te produceren, zodat elk component voldoet aan de strikte dimensionale toleranties die nodig zijn voor naadloze voertuigassemblage.

De belangrijkste categorieën: enkelstation versus meerstationsmatrijzen

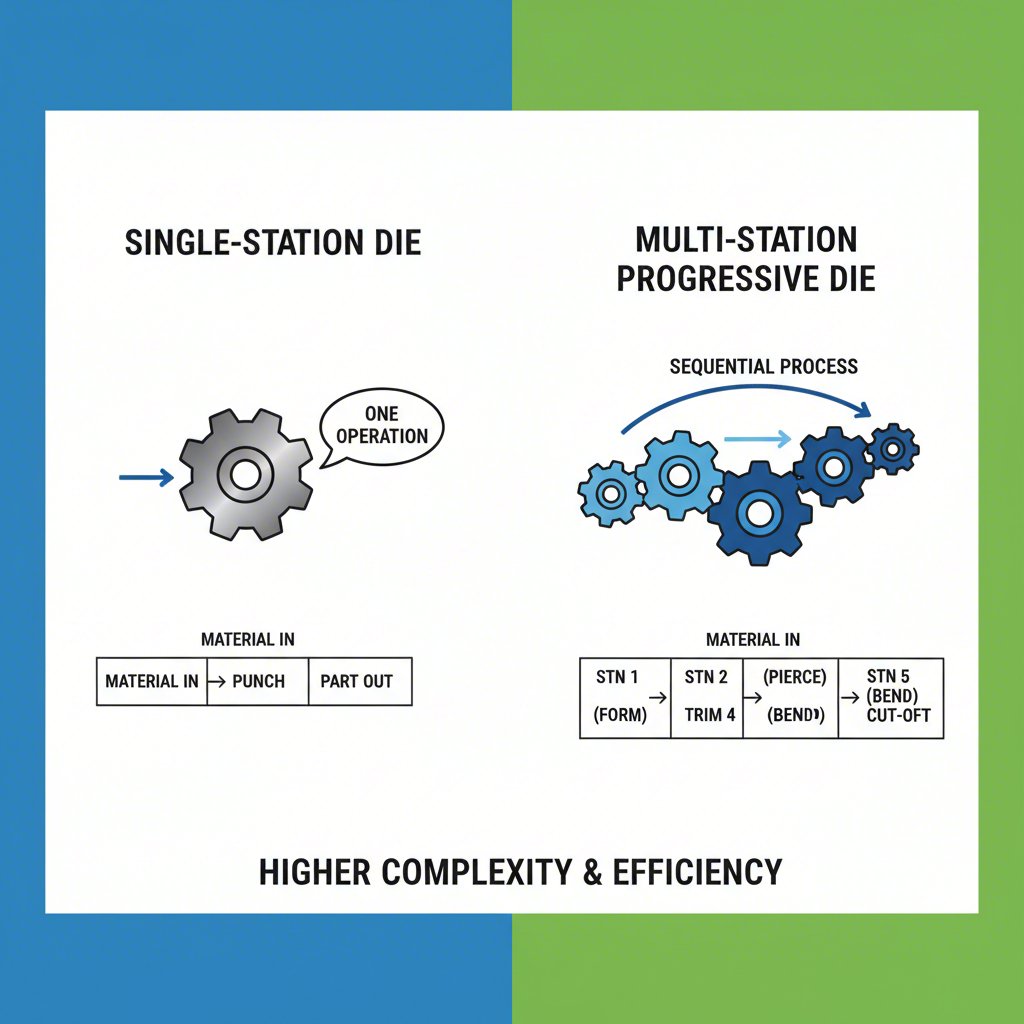

Ponsmatrijzen worden over het algemeen ingedeeld in twee hoofdcategorieën op basis van hun operationele structuur: enkelstation- en meerstationsmatrijzen. Dit fundamentele onderscheid bepaalt de productiewerkstroom, efficiëntie en geschiktheid voor verschillende soorten onderdelen. Het begrijpen van deze indeling biedt een duidelijk kader om de specifieker gebruikte matrijstypen in de productie te begrijpen.

Enkelvoudige malen, ook bekend als enkelvoudige trapmalen, voeren per slag van de pers één specifieke bewerking uit. Bijvoorbeeld: een pers kan worden uitgerust met een afknipmal om de initiële vorm te snijden, waarna het resulterende onderdeel moet worden overgebracht naar een andere pers met een borgmal om gaten aan te brengen. Deze aanpak is eenvoudig en houdt over het algemeen lagere initiële malkosten. Daarom worden enkelvoudige malen meestal gebruikt voor eenvoudige onderdelen, productie in kleine oplagen of voor prototyping, waarbij flexibiliteit belangrijker is dan snelheid.

Multitrapmalen daarentegen zijn ontworpen om binnen één pers meerdere bewerkingen achtereenvolgens uit te voeren. Het werkstuk beweegt zich door een reeks stations, waarbij elk station een andere snij- of vormbewerking uitvoert. Dit geïntegreerde proces is sterk geautomatiseerd en aanzienlijk sneller dan het gebruik van meerdere losse enkelvoudige malen. Zoals uitgelegd door Premier Products of Racine, Inc. , deze methode is de voorkeur voor productie in grote volumes van complexe onderdelen waarbij efficiëntie en kosten per eenheid de belangrijkste overwegingen zijn. De twee meest voorkomende soorten meervoudige malen zijn progressieve en transmalmalen.

| Criterium | Enkelvoudige stationmatrijzen | Meervoudige malen |

|---|---|---|

| Operatie | Één bewerking per persslag | Meerdere opeenvolgende bewerkingen per persslag |

| Productievolume | Laag tot medium | Hoge |

| Onderdeelcomplexiteit | Eenvoudige | Complexe |

| Gereedschapskosten | Lager | Hoger |

| Insteltijd | Korter | Langer en complexer |

Gedetailleerd overzicht van meervoudige malen: Progressief versus Transmal

Binnen de categorie meervoudige malen vertegenwoordigen progressieve en transmalmalen twee geavanceerde maar verschillende aanpakken voor productie in grote volumes. De keuze tussen hen hangt sterk af van de grootte, complexiteit van het onderdeel en doelstellingen voor materiaalefficiëntie. Beide kunnen ingewikkelde componenten produceren, maar bereiken dit via verschillende methoden voor materiaalhantering.

Progressieve matrijzen

Bij een progressieve mal wordt een coil of strook plaatmateriaal door de pers gevoerd. De strook blijft intact terwijl deze zich verplaatst door een reeks stations, waarbij elk station een specifieke bewerking uitvoert zoals ponsen, coining of buigen. Het onderdeel wordt geleidelijk gevormd en pas bij het laatste station van de metalen strook gescheiden. Dit continue voedingsproces maakt zeer hoge productiesnelheden mogelijk, waardoor progressieve mallen uitermate geschikt zijn voor de productie van grote hoeveelheden kleine tot middelgrote onderdelen zoals beugels, klemmen en elektrische connectoren.

Draagstukken worden gebruikt

Een transmatiedies werkt op een andere manier. Het proces begint met het uitknippen van een grondplaat uit het plaatstaal. Deze individuele grondplaat wordt vervolgens met een mechanisch systeem, zoals robotarmen of grijpers, van de ene station naar de andere verplaatst. Elk station is een afzonderlijke matrijs die één bewerking uitvoert. Omdat het onderdeel niet vastzit aan een transportstrip, is deze methode beter geschikt voor grotere en complexere onderdelen, zoals dieptrekbekers, frames en structurele onderdelen. Een belangrijk voordeel dat door Larson Tool & Stamping wordt benadrukt, is dat transmatiedies aanzienlijk materiaalverspilling verminderen, omdat er geen transportstrook nodig is.

| Criterium | Progressieve stempoot | Overbrengingsgereedschap |

|---|---|---|

| Materiaalbehandeling | Onderdeel blijft tot de laatste bewerking aan een metalen strip bevestigd. | Individueel onderdeel (grondplaat) wordt mechanisch tussen stations overgebracht. |

| Productiesnelheid | Zeer hoog | Hoog, maar meestal trager dan progressief. |

| Mogelijkheden voor onderdeelgrootte | Klein tot middelgroot | Medium tot groot en complex |

| Materieel afval | Hoger (vanwege de transportstrip) | Lager (zonder transportstrook) |

| Gereedschapskosten | Hoge | Zeer hoog (inclusief transmechanisme) |

Verkennen van enkelvoudige stations en gespecialiseerde malen

Hoewel multi-station malen zijn ontworpen voor grote oplagen, vervullen een breed scala aan enkelvoudige station- en gespecialiseerde malen cruciale functies in zowel lage als hoge oplages. Deze malen zijn vaak gericht op het uitvoeren van één of twee zeer specifieke taken met grote precisie. Het begrijpen van deze typen is essentieel voor een volledig beeld van stansoperaties.

- Blankschablonen: Dit zijn enkele van de meest fundamentele malsystemen. Een afknipmal wordt gebruikt om een specifieke vorm, of "blank", uit een groter metalen blad te snijden. Het uitgesneden deel is het gewenste onderdeel, terwijl het restmateriaal afval is. Dit is vaak de eerste stap in een meertraps productieproces.

- Stansgereedschap: Tegenover een afknipmal staat de stansmal, die gaten, sleuven of andere uitsnijdingen in een werkstuk maakt. In dit geval is het uitgestanste materiaal het afval, terwijl het hoofdbladvorm het gewenste onderdeel is.

- Samengestelde matrissen: Een efficiënt type enkelstation mal, een samengestelde mal voert meerdere snijbewerkingen uit in één enkele persslag. Bijvoorbeeld, het kan de buitencontour van een ring uitstansen terwijl het tegelijkertijd het midden gat doorboort. Dit zorgt voor uitstekende concentriciteit tussen de kenmerken en is ideaal voor het produceren van platte onderdelen zoals pakkingen en ringen met hoge precisie.

- Combinatiemallen: Vergelijkbaar met samengestelde mallen voeren combinatiemallen meer dan één bewerking per slag uit. Ze combineren echter een snijbewerking met een niet-snijbewerking (vormgevende) bewerking, zoals het gelijktijdig uitstansen en buigen.

- Vorm- en trekmalen: Deze mallen vormen metaal zonder het te snijden. Vormmallen worden gebruikt om onderdelen zoals beugels te buigen of te vormen, terwijl trekmallen plaatstaal uitrekken of trekken tot een diepe, driedimensionale vorm. Trekken is het proces dat wordt gebruikt om componenten zoals oliepanden en carrosseriedelen te maken.

- Matrijzen voor munt- en reliëfslag: Deze gespecialiseerde stempels worden gebruikt om fijne details of patronen aan een metalen oppervlak toe te voegen. Matrijzen voor muntvorming passen extreme druk toe om het metaal in de ingewikkelde kenmerken van de matrijs te laten vloeien, waardoor zeer gedetailleerde onderdelen ontstaan. Ponsmatrijzen creëren verhoogde of verzonken ontwerpen op het plaatstaal, vaak voor decoratieve doeleinden of om functionele kenmerken zoals greepoppervlakken toe te voegen, zoals uiteengezet door DureX Inc.

Kritieke selectiecriteria: hoe de juiste matrijs kiezen

Het kiezen van de juiste stansmatrijs is een cruciale beslissing die direct invloed heeft op productiekosten, kwaliteit en efficiëntie. De keuze is niet willekeurig, maar wordt gestuurd door een reeks technische en economische factoren. Fabrikanten moeten hun projectvereisten zorgvuldig afwegen tegen de mogelijkheden van elk matrijstype om de optimale oplossing te vinden.

De primaire criteria voor matrijsselectie, zoals uiteengezet door sectorexperts zoals JV Manufacturing Co. , zijn de complexiteit van het onderdeel, de productievolume en de materiaaleigenschappen. Eenvoudige, platte onderdelen voor een kleine serie kunnen kosteneffectief worden geproduceerd met enkelvoudige malen zoals snijmalen of samengestelde malen. Voor een complex onderdeel met meerdere buigen en kenmerken dat in hoeveelheden van honderdduizenden stuks nodig is, is een progressieve mal echter bijna altijd de noodzakelijke keuze om de vereiste snelheid en lage kosten per stuk te bereiken, ondanks de hoge initiële investering.

Het productievolume is vaak de beslissende factor. De hoge initiële kosten voor het ontwerpen en bouwen van een progressieve of transfermal zijn alleen gerechtvaardigd wanneer deze worden gespreid over een groot aantal onderdelen. Voor kleinere series zijn de langere cyclus tijden en handmatige bediening die horen bij enkelvoudige malen economischer. Ook de materiaaleigenschappen spelen een cruciale rol. Hardere of dikker materialen zoals hoogwaardig staal vereisen robuustere en slijtvaster malen, wat invloed kan hebben op het ontwerp en de kosten van de gereedschappen.

Het navigeren door deze complexe beslissingen vereist vaak diepgaande expertise. Bijvoorbeeld, gespecialiseerde fabrikanten zoals Shaoyi (Ningbo) Metal Technology Co., Ltd. werken samen met automobielklanten om op maat gemaakte stansmatrijzen te ontwerpen en produceren, afgestemd op specifieke componentvereisten, van snel prototypen tot massaproductie. Uiteindelijk zorgt een grondige analyse van deze factoren ervoor dat de gekozen matrijstechnologie aansluit bij zowel de technische specificaties als de zakelijke doelen van het project.

Veelgestelde Vragen

1. Wat zijn de vier belangrijkste soorten metaalponsen?

Hoewel er veel specifieke bewerkingen zijn, zijn de vier meest gebruikte categorieën van metaalstansen progressief stansen, transportstansen, dieptrekken en multi-slide stansen. Progressief en transportstansen maken gebruik van meerstationmatrijzen voor productie in grote oplages. Dieptrekken is een vormgevingsproces om diepe, holle onderdelen te maken, en multi-slide stansen gebruikt meerdere bewegende schuiven om complexe onderdelen vanuit verschillende richtingen te vormen.

2. Wat zijn de verschillende vormen van matrijzen?

In de context van productie is een "mal" een gespecialiseerd gereedschap dat wordt gebruikt om materiaal te snijden of vorm te geven met behulp van een pers. De belangrijkste vormen zijn snijmatrijzen (zoals afknippen en boren), die het materiaal afscheren, en vormgevingsmatrijzen (zoals buigen, trekken en muntvormen), die het materiaal vormgeven zonder het te snijden. Deze kunnen verder worden onderverdeeld in enkelvoudige station-, samengestelde, progressieve en overdrachtmatrijzen op basis van hun operationele complexiteit.

3. Hoeveel soorten ponsen bestaan er?

Er zijn tal van specifieke soorten ponsbewerkingen, elk ontworpen voor een bepaalde functie. Belangrijke processen zijn afknippen, boren, buigen, trekken, vormen, muntvormen en reliëf maken. Deze bewerkingen kunnen op verschillende manieren worden gecombineerd door gebruik te maken van verschillende soorten matrijzen (eenvoudig, samengesteld, progressief, etc.) om bijna een onbeperkt aantal metalen onderdelen te produceren.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —