Transfer die ponsen van auto-onderdelen: Een technische engineeringgids

TL;DR

Transfervormen is een precisie-metaalvormproces waarbij afzonderlijke plaatdelen worden gescheiden van de metalen strip voorheen bij het binnengaan van de pers en vervolgens mechanisch worden verplaatst tussen onafhankelijke matrijzen via vingers of rails. Deze 'vrije toestand' maakt de productie mogelijk van grote, dieptrekkende en ingewikkelde transfervormen auto-onderdelen zoals chassisframes en ophangingsarmen, zonder de beperkingen van een transportstrip. Hoewel dit proces over het algemeen trager is dan progressief vormen, biedt het een superieure materiaalefficiëntie en de mogelijkheid om complexe geometrieën te bewerken die rotatie of zijdelingse piercing vereisen, waardoor het de voorkeursmethode is voor structurele voertuigonderdelen.

Basisprincipes: De werking van transfervormen

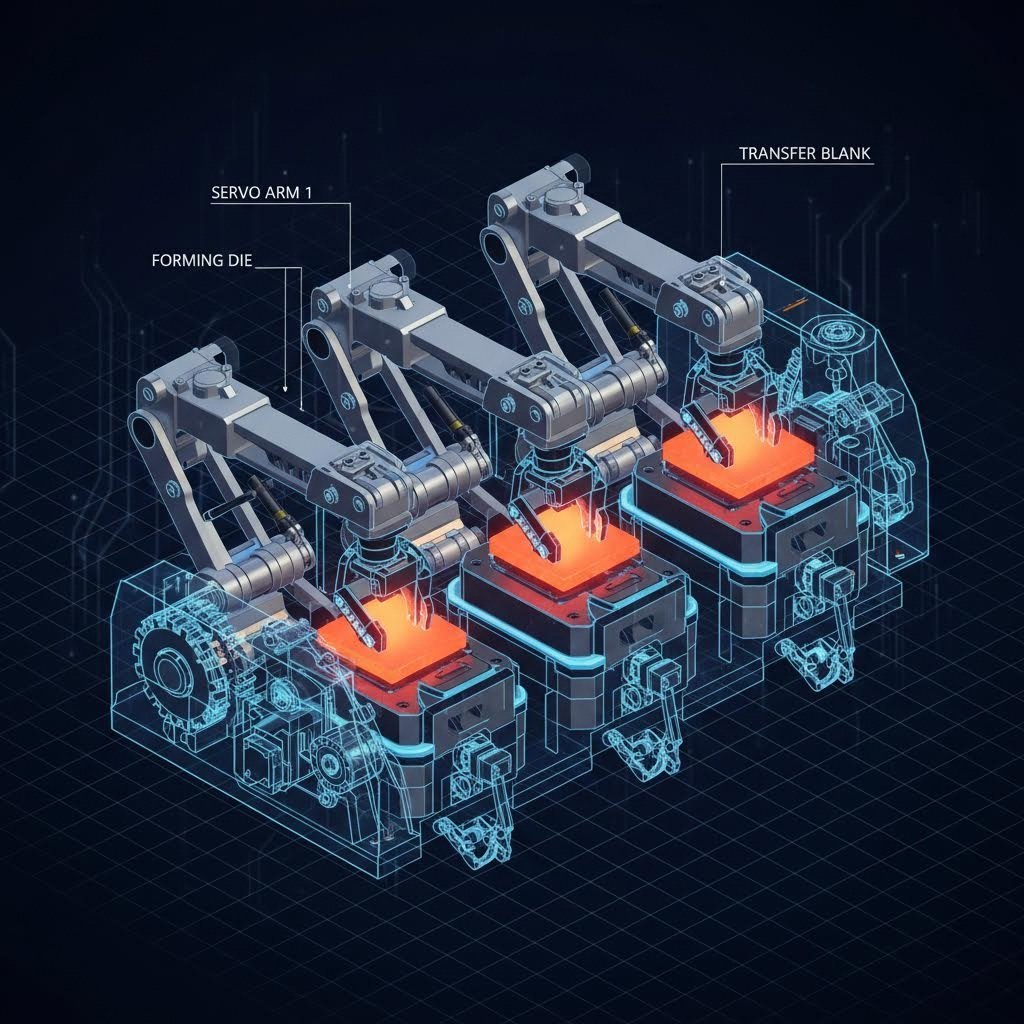

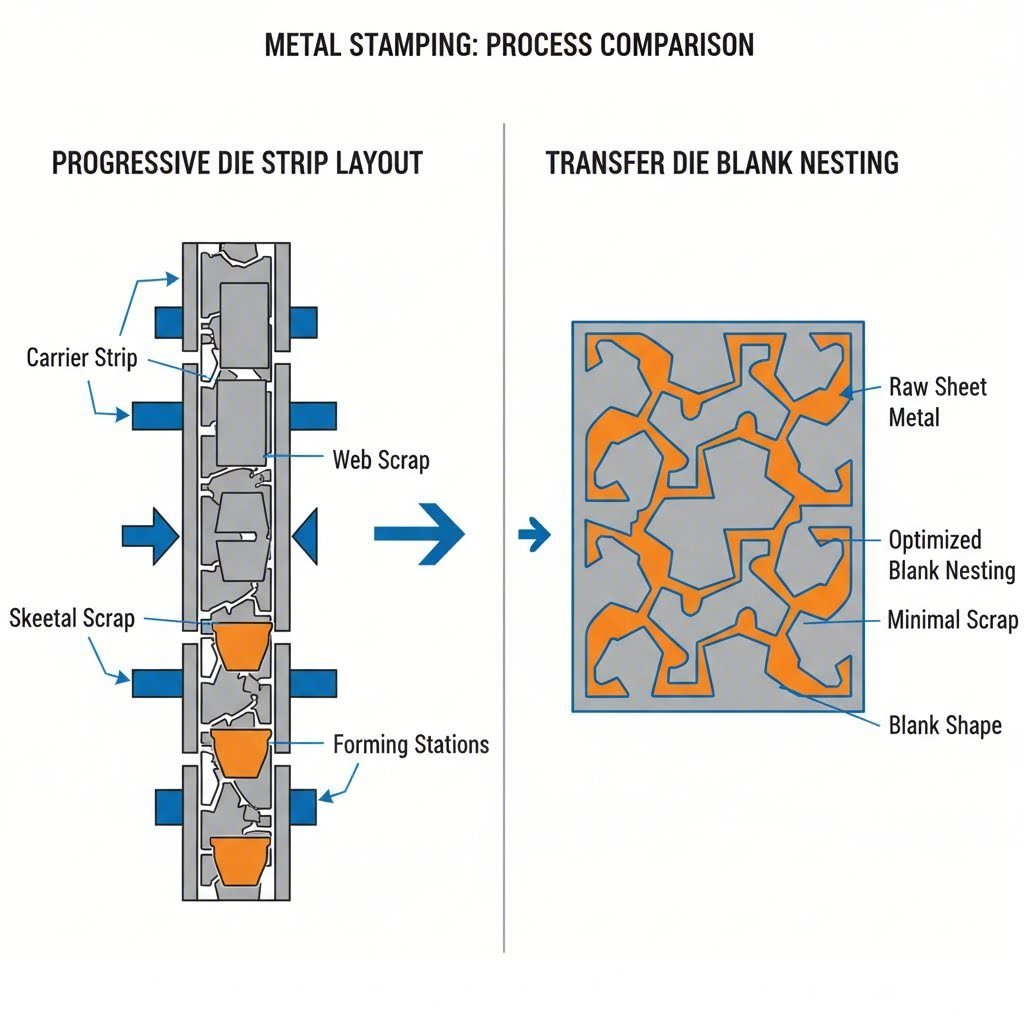

Kernachtig verschilt transfermatrijsponsen van andere methoden door de manier waarop met het werkstuk wordt omgegaan. Bij progressief matrijsponsen blijft het onderdeel verbonden aan een continue metalen strip (de drager) terwijl het door de stations beweegt. Bij transfermatrijsponsen daarentegen wordt de grondplaat direct van de coil gescheiden. Deze afzonderlijke grondplaat wordt vervolgens van station naar station vervoerd met behulp van een mechanisch automatiseringssysteem, meestal bestaande uit servoaangedreven rails met grijpers of vingers.

Het belangrijkste technische voordeel van dit proces is de vrije toestand. Omdat het onderdeel niet aan een metalen band is vastgebonden, kan het vrij tussen stations worden gemanipuleerd. Het kan worden gedraaid, gekanteld of omgedraaid om complexe vormoperaties zoals omgekeerd tekenen of zijdelingse piercing te vergemakkelijken, die onmogelijk zouden zijn als het onderdeel nog steeds aan een spoel was bevestigd. Deze mogelijkheid is van cruciaal belang voor de automobielindustrie, waar componenten vaak niet-lineaire geometrieën hebben en strakke toleranties over meerdere vlakken vereisen.

Moderne overdrachtspers, zoals die welke door Aranda Tooling en andere marktleiders, integreren vaak servo technologie om de overdrachtscurve te optimaliseren. Dit maakt het mogelijk om aanpasbare slagprofielen te maken, waardoor de pers tijdens de vormfase kan vertragen voor een betere materiaalstroom en tijdens de overdrachtsfase kan versnellen om hoge uitvoerpercentages te behouden.

Overdracht versus progressieve matrijzen: het dilemma van de autofabrikant

Voor automobielingenieurs en inkoopmanagers is de keuze tussen overdracht en progressief stempelen vaak de belangrijkste beslissing bij de productie. Terwijl progressieve matrijzen op kleine onderdelen geen gelijke hebben op het gebied van snelheid, domineren overdrachtsmatrijzen wanneer de grootte en complexiteit toenemen. De volgende vergelijking toont de operationele verschillen die van cruciaal belang zijn voor de auto-industrie.

| Kenmerk | Transfer stempeling | Progressieve stempelmatrijs |

|---|---|---|

| Bijlage | Gescheiden leeg (vrij staat) | Met een gewicht van niet meer dan 50 kg |

| Ideale onderdeelgrootte | Middelgrote tot grote (Rammen, schelpen) | Kleine tot middelgrote (beugels, clips) |

| Materiaal efficiëntie | Hoog (Nesting optimalisatie vermindert schroot) | Laag (dragerbandafval is inherent) |

| Gereedschapskosten | Over het algemeen lager (eenvoudiger onafhankelijke matrijzen) | Hoger (complexe montage met één matras) |

| Productiesnelheid | Matig (1560 SPM meestal) | Hoog (kan meer dan 100+ SPM bedragen) |

| Geometrische complexiteit | Hoog (diep trekken, cilindrische onderdelen) | Middelgrote (beperkt door band bevestiging) |

Een belangrijke factor bij deze beslissing is het gebruik van materiaal. In de automobielindustrie, waar de kosten van grondstoffen tot 70% van de onderdeelprijs kunnen bedragen, is het vermogen om de ruiten efficiënt te nestelen een groot voordeel voor overdrachtsstempelwerk. Zoals in de technische analyses van Standaardmatrijs , waardoor de dragerstrook wordt verwijderd, kunnen ingenieurs blanks (nesting) schuiven om de opbrengst van de spoel te maximaliseren, een belangrijke kostenbesparende strategie voor grote hoeveelheden zware staal- of aluminium.

Belangrijkste toepassingen en onderdelen in de automobielindustrie

Het overstapdrukken is onmisbaar voor specifieke categorieën auto-onderdelen waar structurele integriteit en geometrische complexiteit elkaar ontmoeten. Het proces wordt meestal ingezet voor:

- Grote structurele onderdelen: Chassisframes, dwarsliggers en palen vereisen de perskracht en bedgrootte die typisch zijn voor transmissielijnen. Het kunnen verplaatsen van deze grote onderdelen tussen stations zorgt voor een consistente wanddikte en sterkte.

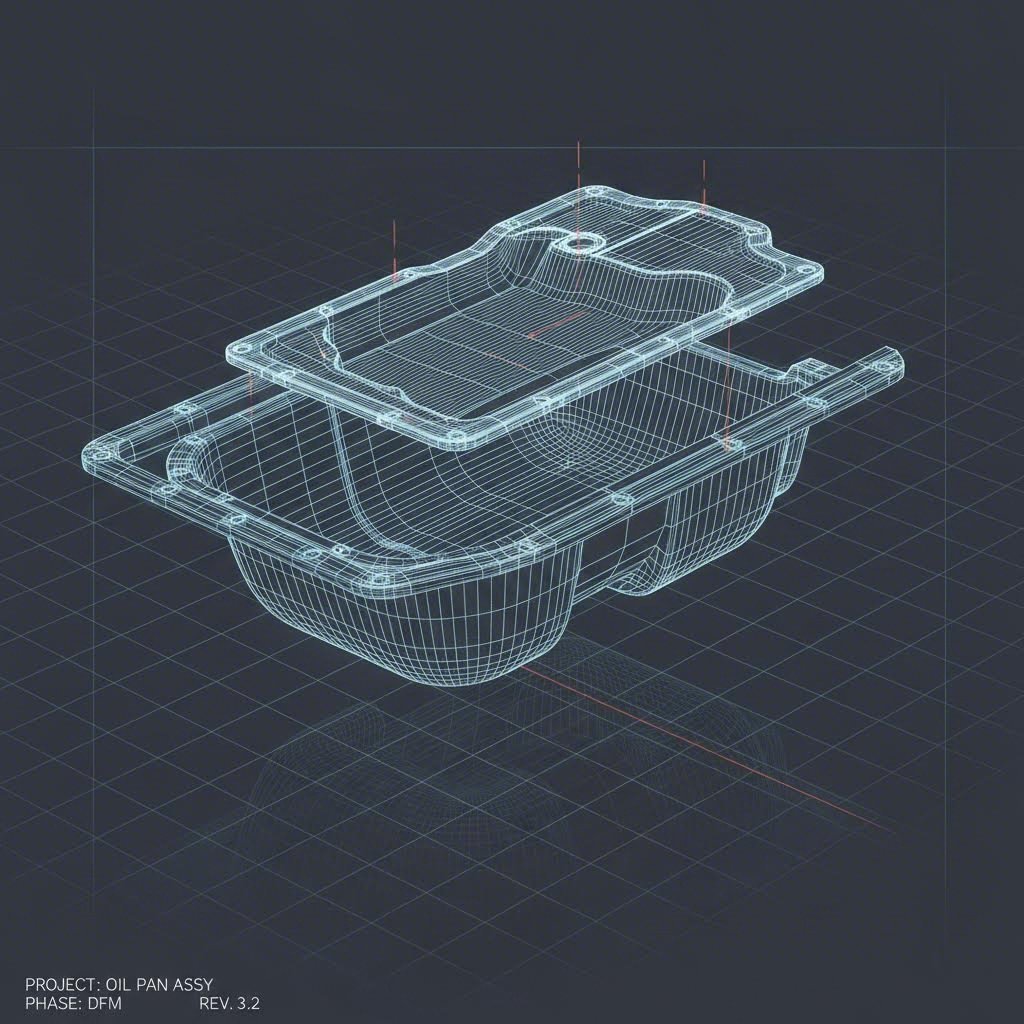

- Dieptrekonderdelen: Onderdelen zoals oliepans, brandstoftanks en motorgehuisen vereisen dieptrekken, waarbij het metaal aanzienlijk wordt uitgerekt. De 'vrije toestand' van transmissiestansen zorgt ervoor dat het materiaal kan stromen zonder de spanning van een transportstrip, waardoor het risico op scheuren of verdunnen wordt verminderd.

- Ingecompliceerde ophangingsonderdelen: Dwarssteunen en subframes vereisen vaak bewerkingen op meerdere assen. Transmissiesystemen kunnen het onderdeel draaien om boren of flenzen uit te voeren aan zijden die onbereikbaar zouden zijn in een progressieve matrijs.

Voor fabrikanten die op zoek zijn naar een partner die in staat is deze veeleisende specificaties te realiseren, Shaoyi Metal Technology biedt uitgebreide oplossingen voor autolastzuigeren. Met IATF 16949-certificering en persmogelijkheden tot 600 ton, sluit zij de kloof tussen snel prototyping en massaproductie voor kritieke componenten zoals ophangarmen en subframes.

Technische Voordelen voor Auto-productie

Naast de geometrische vrijheid biedt transfermatrijzenstansen specifieke technische voordelen die aansluiten bij moderne automobielnormen, met name met betrekking tot verlichting en botsveiligheid.

Verwerken van Hoogwaardige Legeringen

Moderne voertuigen zijn in toenemende mate afhankelijk van Geavanceerd Hoogsterkte Staal (AHSS) en aluminium om gewicht te verminderen terwijl veiligheid wordt behouden. Deze materialen zijn minder ductiel en gevoeliger voor veervering. Transfermatrijzen staan toe tussenliggende gloeiprocessen of specifieke herstanslagen die moeilijk in een progressieve strip kunnen worden geïntegreerd. Het vermogen om het onderdeel te scheiden betekent dat krachten effectiever kunnen worden gecentreerd, waardoor de belasting op de pers wordt verminderd.

Procesflexibiliteit en secundaire bewerkingen

Transportsystemen onderscheiden zich door het integreren van secundaire bewerkingen. Omdat het onderdeel tijdens het transport van alle kanten toegankelijk is, kunnen processen zoals in-die tapping, moerinvoeging of zelfs kleine assemblagetaken worden opgenomen in de perscyclus. Volgens Peterson Enterprises vermindert deze veelzijdigheid vaak de noodzaak voor downstream las- of bewerkingsstappen, waardoor de productieomvang wordt geconsolideerd en de totale onderdelenkosten dalen.

Processtappen: Van plaat tot afgewerkt auto-onderdeel

Inzicht in de operationele stroom helpt bij het ontwerpen van onderdelen die zijn geoptimaliseerd voor deze methode. Een typische transfermatrijxlijn volgt deze opeenvolgende stappen:

- Blanken: Het proces begint met een rol gelamineerd metaal. Een afknipmatrijs snijdt de initiële vorm uit, waarbij deze volledig van de strook wordt gescheiden. Dit is het duidelijke punt van afwijking ten opzichte van progressief stansen.

- Transfervorming: Mechanische vingers (grippers) of vacuümzuignapjes dalen neer, grijpen het afgeknipte stuk en verplaatsen dit zijwaarts naar de eerste vormgevingsstation.

- Vormgevingsstations: Het onderdeel beweegt door een reeks stansen. Station 1 voert mogelijk de initiële dieptrekking uit (het vormen van een cup). Station 2 kan de vorm verfijnen of gaten boren. Station 3 kan flenzen of afkanten uitvoeren.

- Uitgang: Het afgewerkte onderdeel wordt uitgeworpen op een transportband of in een container, klaar voor inspectie of plateren.

Simulatiesoftware speelt hier een cruciale rol. Zo wordt aangegeven door Keysight , ingenieurs gebruiken nu ‘digitale tweelingen’ om de overdrachtsbeweging en vormgevingsbelastingen te simuleren voordat er staal wordt bewerkt. Deze virtuele validatie zorgt ervoor dat de overdrachtsvingers niet met de matrijs zullen botsen en dat het onderdeel niet zal scheuren tijdens dieptrekking.

Strategische passende oplossing voor automobieleveringsketens

Transfervormen met stansen vormt het optimale middenweg voor veel automobielprogramma's. Het overbrugt de kloof tussen de hoge snelheid van progressieve matrijzen (die moeite hebben met diepe trekken en grote onderdelen) en de lage snelheid van tandemlijnen (waar onderdelen handmatig tussen afzonderlijke persen worden verplaatst). Voor componenten die structurele stijfheid, materiaalefficiëntie en complexe vormgeving vereisen, blijft het de maatstaf in de auto-industrie voor metaalbewerking.

Conclusie

Het selecteren van het juiste stansproces is een afweging van geometrie, volume en materiaalkosten. Voor transfervormen auto-onderdelen , ligt de waarde in veelzijdigheid. Door het onderdeel los te koppelen van de strip, krijgen fabrikanten de vrijheid om dieper, sterker en complexere onderdelen te produceren, terwijl dure afvalstromen tot een minimum worden beperkt. Naarmate voertuigontwerpen steeds meer neigen naar hoogwaardige, lichtgewicht materialen, zal de gecontroleerde precisie van transmissiesystemen nog essentiëler worden voor de automobieleveringsketen.

Veelgestelde Vragen

1. Wat is het belangrijkste verschil tussen transfervorm- en progressiefmatrijs stansen?

Het belangrijkste verschil is de manier waarop het onderdeel bevestigd is. Bij progressieve matrijzenponsing blijft het onderdeel tijdens het hele proces verbonden met een metalen transportstrip tot de laatste standplaats. Bij transfermatrijzenponsing wordt de grondvorm eerst uit de strip gesneden en daarna onafhankelijk tussen de standplaatsen verplaatst. Dit stelt transfermatrijzen in staat om grotere onderdelen en diepere vormen te verwerken, die anders de transportstrip zouden vervormen.

2. Waarom wordt transferponsen verkozen voor dieptrekonderdelen?

Dieptrekken vereist dat materiaal naar een matrijsholte toe kan stromen. Als het onderdeel vastzit aan een strip (zoals bij progressief ponsen), beperkt de spankracht in de strip deze stroom, wat vaak leidt tot scheuren of uitdunnen van het materiaal. Bij transferponsen is het onderdeel vrij, waardoor het materiaal natuurlijk kan stromen en veel diepere, complexere vormen mogelijk zijn, zoals oliepanden en motorbehuizingen.

3. Hoe verlaagt transfermatrijzenponsen de materiaalkosten?

Transfer stansen maakt geoptimaliseerd 'nesten' van plaatjes mogelijk. Omdat de plaatjes eerst worden gesneden, kunnen ze gestaggerd of op de coiler op een manier worden georganiseerd die de resterende web van schrootmetaal tot een minimum beperkt. In tegenstelling hiermee vereisen progressieve malen een continue draagband om de onderdelen te vervoeren, wat van nature meer afvalmateriaal genereert.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —