De juiste gereedschapsstaal kiezen voor auto-matrijzen

Gereedstaal is een categorie hoogkoolstofrijke gelegeerde stalen die zijn ontworpen voor uitzonderlijke hardheid, slijtvastheid en taaiheid. In de automobielindustrie zijn specifieke soorten gereedstaal voor autovormen essentieel voor het maken van duurzame gereedschappen voor productieproces op grote schaal. Soorten zoals D2 worden gebruikt voor koud stansen, terwijl H13 de standaard is voor hoge-temperatuurtoepassingen zoals spuitgieten en smeden, wat zorgt voor precisie en een lange levensduur.

Inzicht in gereedstaal: eigenschappen en rol in de automobielproductie

Gereedschapsstaal is een klasse van hoogkoolstoflegeringen die specifiek zijn samengesteld en warmtebehandeld om gereedschappen, matrijzen en mallen te produceren. In tegenstelling tot standaardkoolstofstaal, dat voornamelijk uit ijzer en koolstof bestaat, bevat gereedschapsstaal aanzienlijke hoeveelheden legeringselementen zoals chroom, molybdeen, vanadium en wolfraam. Deze elementen vormen harde carbide-deeltjes binnen de staalmatrix, waardoor het de superieure eigenschappen krijgt die nodig zijn om andere materialen te vormen onder enorme druk en temperatuur. De term 'matrijsstaal' wordt vaak als synoniem gebruikt voor gereedschapsstaal, hoewel deze meestal verwijst naar gereedschapsstaalkwaliteiten die specifiek zijn geselecteerd voor matrijzenfabricage vanwege hun hoge hardheid en slijtvastheid.

De prestaties van gereedschapsstaal in de automobielproductie zijn afhankelijk van een nauwkeurige balans van mechanische eigenschappen, bereikt door zorgvuldige legering en een precies warmtebehandelingsproces dat bestaat uit austeniteren, harden en ontspannen. Dit proces past de uiteindelijke microstructuur van de staal aan om de kenmerken te optimaliseren voor een specifieke taak. Een stempelmal voor het ponsen van carrosseriedelen moet bijvoorbeeld miljoenen keren bestand zijn tegen slijtage, terwijl een smeedmal voor een krukas extreme slagkrachten en hitte moet weerstaan zonder te breken of te vervormen.

De belangrijkste eigenschappen die gereedschapsstaal onmisbaar maken voor autovormen zijn:

- Uitzonderlijke hardheid: Veel geharde gereedschapsstalen kunnen een hardheid van meer dan 60 HRC (Rockwell C-schaal) bereiken, waardoor ze andere metalen kunnen snijden en vormgeven zonder hun vorm te verliezen.

- Hoge slijtage-weerstand: De aanwezigheid van harde carbiden, met name in chroomrijke soorten zoals D2, stelt het staal in staat om slijtage door contact met plaatmateriaal en andere materialen te weerstaan, wat cruciaal is voor het verlengen van de levensduur van matrijzen. Volgens productie-experts bij Protolabs , zorgt deze eigenschap voor een constante onderdelenkwaliteit tijdens langdurige productieloop.

- Hardheid: Dit is het vermogen van het materiaal om impact en energie op te nemen zonder te breken. Soorten die bestand zijn tegen schokbelasting, zoals S7, zijn ontworpen om de enorme schokbelastingen te weerstaan die veel voorkomen bij bepaalde vorm- en ponsoperaties.

- Thermische stabiliteit: Warmwerktassen, zoals H13, zijn ontwikkeld om hun hardheid en sterkte te behouden bij de hoge temperaturen die optreden bij spuitgieten en smeden, waardoor verzachting en vroegtijdig uitval worden voorkomen.

Bij productie van auto's in grote volumes is het gebruik van het juiste gereedschapsstaal een cruciale factor voor operationele efficiëntie. Een goed gekozen matrijsmateriaal vermindert stilstand door onderhoud en vervanging, beperkt gebreken aan onderdelen en verlaagt uiteindelijk de kosten per onderdeel. De initiële investering in hoogwaardig gereedschapsstaal loont zich door hogere productiviteit en betrouwbaarheid op de productielijn.

Belangrijke kwaliteiten gereedschapsstaal voor autovormen: een gedetailleerde vergelijking

De keuze van een specifieke kwaliteit gereedschapsstaal wordt bepaald door de eisen van het productieproces. Het classificatiesysteem van het American Iron and Steel Institute (AISI) groepeert deze stalen op basis van hun eigenschappen en hardingsmethode. Voor autovormen zijn de meest relevante categorieën Koudbewerkingsstaal (A- en D-serie), Heterbewerkingsstaal (H-serie) en Schokbestendig staal (S-serie). Inzicht in de kenmerken van de meest gebruikte kwaliteiten is fundamenteel voor het ontwerpen van robuuste en efficiënte gereedschappen.

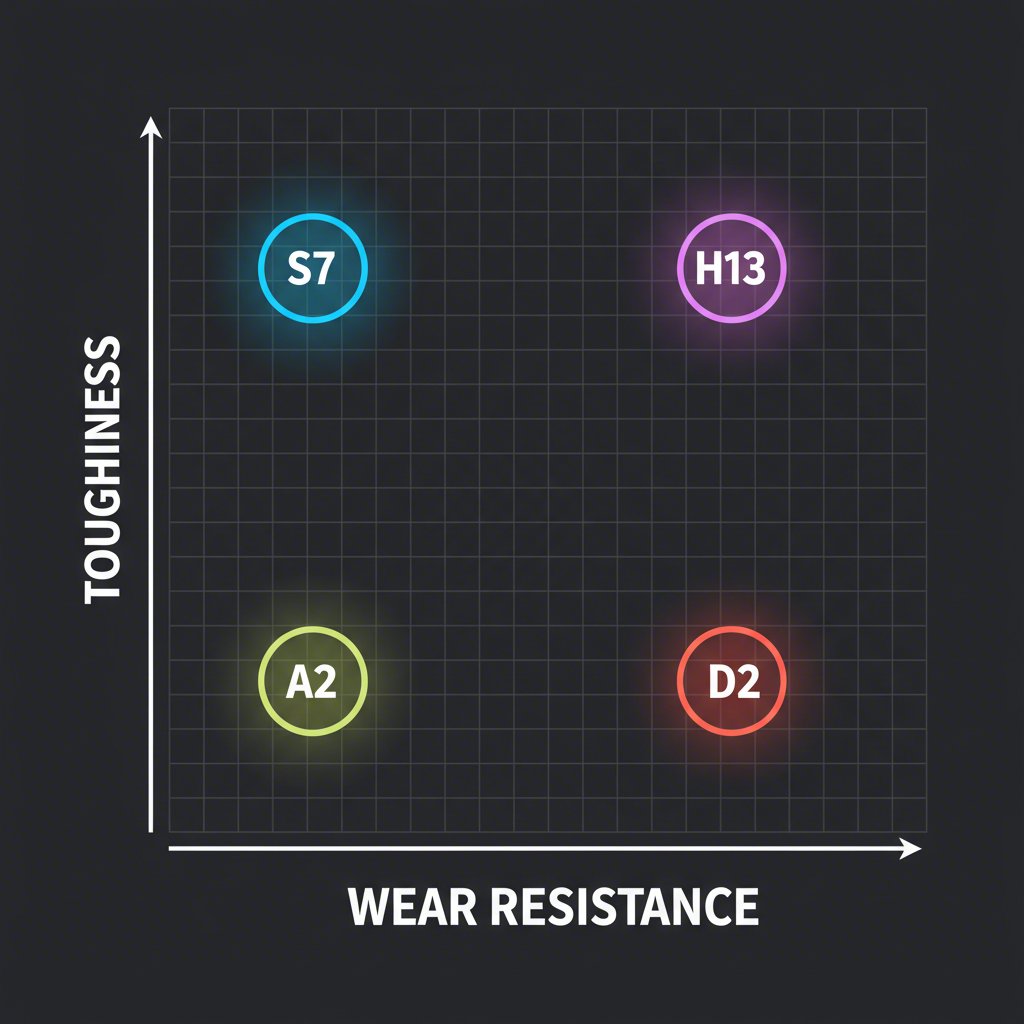

Tot de meest gebruikte soorten staal voor auto-toepassingen behoren D2, A2, H13 en S7. Elk type heeft een uniek profiel van eigenschappen. D2, een staal met hoog koolstof- en chroomgehalte, staat bekend om zijn uitstekende slijtvastheid, waardoor het een prima keuze is voor snij- en stansmatrijzen. A2 is een luchthardend staal dat een goede balans biedt tussen slijtvastheid en taaiheid, met uitstekende dimensionale stabiliteit tijdens warmtebehandeling, wat het een veelzijdige optie maakt voor vormgevingsmatrijzen. H13 is de industriestandaard voor warmwerkbewerkingen en biedt superieure weerstand tegen thermische vermoeidheid. S7 biedt uitzonderlijke slagtaaiheid, waardoor het ideaal is voor matrijzen die herhaaldelijk zware slagen moeten doorstaan.

Om de selectie te vergemakkelijken, vergelijkt de volgende tabel deze belangrijke soorten gereedschapsstaal die worden gebruikt in de productie van autovormen.

| Staalgraad | AISI-type | Belangrijke eigenschappen | Belangrijkste toepassing in automobielmatrijzen |

|---|---|---|---|

| H13 | Warmwerk (H-serie) | Hoge sterkte bij hoge temperatuur, goede taaiheid, weerstand tegen thermische vermoeidheid | Spuitgieten, extrusie en smeedmatrijzen |

| D2 | Koudwerk (D-serie) | Uitstekende slijt- en schuurweerstand, hoge druksterkte | Stansen, afknijpen en vormen in grote volumes |

| A2 | Koudwerk (A-serie) | Goede balans tussen slijtvastheid en taaiheid, uitstekende dimensionale stabiliteit | Vormgereedschappen, stansmatrijzen, ponsen, trimgereedschappen |

| S7 | Schokbestendig (S-serie) | Superieure taaiheid bij impact, goede slijtvastheid, hoge sterkte | Zware stans-, pons- en vormmatrijzen die schokabsorptie vereisen |

De keuze tussen deze kwaliteiten houdt vaak een afweging in. Bijvoorbeeld: hoewel D2 superieure weerstand tegen abrasieve slijtage biedt, is het breekser dan S7. Een ingenieur zou D2 kunnen kiezen voor een eenvoudige afkniptrechter, maar de taaiere S7 verkiezen voor een matrijs voor muntvorming die hoge slagkrachten ondergaat. Evenzo biedt A2 betere taaiheid dan D2, maar komt niet aan bij de levensduur van D2 in situaties met veel slijtage. De uiteindelijke keuze hangt af van een grondige analyse van de specifieke belastingen die de matrijs tijdens zijn gebruiksleven zal ondervinden.

Staal afstemmen op proces: toepassingen in matrijzenbouw voor de auto-industrie

Het selecteren van de juiste gereedschapsstaalkwaliteit hangt direct samen met het specifieke productieproces waarvoor het zal worden gebruikt. Elke methode om metaal te vormen in de automobielindustrie — van het ponsen van plaatmateriaal voor een deurpaneel tot het smeden van een motorkomponent — brengt unieke belastingen met zich mee voor de matrijs. Het afstemmen van de eigenschappen van het staal op deze eisen is cruciaal voor succes.

Pons- en vormmatrijzen

Ponsen, afknippen en vormen zijn koudverwerkingsprocessen waarbij plaatmateriaal bij kamertemperatuur wordt gevormd. De belangrijkste uitdaging voor matrijzen bij deze toepassingen is slijtage door abrasie als gevolg van continu contact met het werkstuk, evenals de noodzaak van scherpe, slijtvaste snijkanten. Daarom zijn koolstofrijke, chroomrijke koudwerkstalen de standaard in de industrie. Toonaangevende leveranciers zoals Southern Tool Steel aanraden D2 gereedschapstaal voor grote oplagen in het stansen waar slijtvastheid de hoogste prioriteit heeft. De overvloedige chroomcarbiden zorgen voor uitzonderlijke levensduur. Voor toepassingen die een betere balans vereisen tussen taaiheid en slijtvastheid, of waar ingewikkeldere vormen het risico op afbreken verhogen, A2 gereedschapsstaal is een uitstekende keuze vanwege de superieure dimensionale stabiliteit en robuuste aard. Wanneer een project ingewikkelde en zeer betrouwbare stansmatrijzen vereist, is het werken met een gespecialiseerde fabrikant essentieel. Bijvoorbeeld, Shaoyi (Ningbo) Metal Technology Co., Ltd. biedt deskundig ontwerp en productie van op maat gemaakte stansmatrijzen voor de auto-industrie, waarbij diepgaande materiaalkennis wordt benut om de prestaties en levensduur van gereedschappen te optimaliseren voor OEM's en Tier 1-leveranciers.

Spuitgiet- en smeedmallen

Spuitgieten en smeden zijn warmbewerkingsprocessen waarbij metaal wordt gevormd bij uiterst hoge temperaturen. Malen die in deze omgevingen worden gebruikt, moeten bestand zijn tegen zware thermische schokken — snelle opwarm- en afkoelcycli — evenals erosie door gesmolten metaal en hoge drukkrachten. Het primaire materiaal voor deze toepassingen is H13 Slijptoolstaal . Zoals uitgelegd door experts bij meviy , is H13 ontworpen om zijn hardheid en sterkte te behouden, zelfs bij gloeiendhete temperaturen, wat essentieel is om vroegtijdig malfalen te voorkomen. Zijn uitstekende taaiheid en weerstand tegen thermische vermoeiing stellen het in staat duizenden cycli te doorstaan zonder scheuren, waardoor het de standaardkeuze is voor de productie van complexe auto-onderdelen zoals motorblokken, transmissiekarters en ophangingsdelen.

Impact- en schokbelastingsmalen

Bepaalde automobielproductieprocessen, zoals zwaar ponsen, muntvorming of scheren, belasten de matrijs met plotselinge en intense slagkrachten. In dergelijke gevallen is een staalsoort met maximale taaiheid vereist om catastrofale breuk door scheuren of afbreken te voorkomen. S7 gereedschapsstaal is specifiek voor dit doel ontworpen. De samenstelling is geoptimaliseerd om uitstekende slagvastheid te bieden, waardoor het veel taaier is dan sterk slijtvaste kwaliteiten zoals D2. Hoewel het in zuiver abrasieve toepassingen mogelijk niet zo lang meegaat, is S7 de veiligste en meest betrouwbare keuze voor gereedschappen die tijdens het gebruik aanzienlijke schokbelastingen moeten opnemen.

Selectiecriteria: Hoe u het beste gereedschapsstaal kiest voor uw matrijzen

Het selecteren van het optimale gereedschapsstaal voor een automotive matrijs is een cruciale technische beslissing die een balans moet vinden tussen prestatie, verwerkbaarheid en kosten. Een systematische aanpak die alle operationele variabelen meeweegt, leidt tot een betrouwbaarder en kostenefficiënter gereedschap. De keuze is zelden gebaseerd op één enkele eigenschap, maar eerder op het vinden van de beste afweging tussen concurrerende kenmerken voor een specifieke toepassing.

Ingenieurs moeten verschillende kritieke factoren beoordelen om een weloverwogen keuze te maken. Deze factoren bepalen hoe de matrijs presteert en hoe lang hij meegaat in productie. Het negeren van één van deze factoren kan leiden tot vroegtijdig gereedschapsverval, dure stilstand en inconsistente onderdelenkwaliteit. De belangrijkste overwegingen zijn:

- Bedrijfstemperatuur: Dit is de eerste en belangrijkste differentiatie. Betreft het een koudverwerkingsproces zoals ponsen, of een warmverwerkingsproces zoals smeden? Warmwerktassen zoals H13 zijn verplicht bij hoge temperaturen, terwijl koudwerktassen hogere hardheid bieden voor toepassingen bij kamertemperatuur.

- Slijtvastheid versus taaiheid: Dit is de klassieke afweging bij de keuze van gereedschapsstaal. Hoge slijtvastheid (ideaal voor snijden en ponsen) wordt meestal bereikt met hoge hardheid en een hoog carbidegehalte, wat de staalsoort echter breekbaarder kan maken. Hoge taaiheid (ideaal voor toepassingen met schokbelasting) vereist een staalsoort die licht kan vervormen zonder te breken, vaak ten koste van enige slijtvastheid.

- Vereiste hardheid (HRC): De gewenste hardheid, gemeten op de Rockwell C-schaal, moet worden gespecificeerd op basis van de toepassing. Een snijdmal kan een hardheid van 60-62 HRC vereisen om een scherpe snijkant te behouden, terwijl een vormmal iets lager gehard kan worden om de taaiheid te vergroten.

- Dimensionele stabiliteit: Voor complexe en hoogwaardige precisiegieten is het van cruciaal belang dat het staal zijn vorm en afmetingen behoudt tijdens het warmtebehandelingsproces. Luchthardend staal zoals A2 staat bekend om zijn uitstekende dimensionale stabiliteit, wat vervorming minimaliseert en de noodzaak voor kostbare nabewerking na warmtebehandeling vermindert.

- Kosten en bewerkbaarheid: Hoewel prestaties van het grootste belang zijn, is het budget altijd een factor. Sterk gelegeerde, hoogwaardige staalsoorten zijn duurder en kunnen moeilijker te bewerken zijn dan eenvoudigere soorten. De totale kosten, inclusief grondstof, bewerking en warmtebehandeling, moeten afgewogen worden tegen de verwachte levensduur en prestaties van de mal.

Om dit in de praktijk te brengen, overweeg het volgende scenario: voor een stansmal met hoge productievolume dat eenvoudige autokrikken produceert (een koudverwerkingsproces), is slijtage het voornaamste aandachtspunt. D2 zou een sterke kandidaat zijn vanwege de uitzonderlijke slijtvastheid. Als echter dezelfde mal scherpe inwendige hoeken heeft of wordt gebruikt om hoogwaardig staal te vormen, neemt het risico op afbreking toe. In dat geval zou het taaiere A2 of zelfs S7 een betere keuze kunnen zijn om vroegtijdig uitval te voorkomen, zelfs als dit vaker slijpen vereist. Voordat een materiaal definitief wordt gekozen, moet een ontwerper zich altijd de volgende belangrijke vragen stellen:

- Wat is de voornaamste uitvalvorm die ik moet voorkomen (slijtage, afbreken, barsten of vervorming door hitte)?

- Wat zijn de maximale temperatuur en de stootkrachten die de mal zal ondervinden?

- Hoe kritiek is de dimensionele nauwkeurigheid na warmtebehandeling?

- Wat is het beoogde productievolume en de verwachte levensduur van de mal?

- Wat is het totale budget voor materiaal, bewerking en behandeling?

Veelgestelde Vragen

1. Welk gereedschapsstaal wordt gebruikt voor spuitgieten?

Het meest gebruikte gereedschapsstaal voor spuitgieten is H13. Het behoort tot de warmbewerkingscategorie (H-serie) en is speciaal ontworpen om bestand te zijn tegen de hoge temperaturen en thermische wisselingen die inherent zijn aan het spuitgietproces. De uitstekende combinatie van roodhardheid, taaiheid en weerstand tegen thermische vermoeiing maakt het ideaal voor het verwerken van gesmolten metalen zoals aluminium en zink, zonder dat het vroegtijdig barst of verzacht.

welk staal wordt gebruikt voor matrijzen?

Er wordt een grote verscheidenheid aan gereedschapsstaalsoorten gebruikt voor matrijzen, afhankelijk van de toepassing. Voor koudbewerkingstoepassingen zoals ponsen en vormgeven zijn D2 en A2 veelgebruikte keuzes. Voor warmbewerkingstoepassingen zoals smeden en spuitgieten is H13 de industriestandaard. Voor toepassingen die hoge slagvastheid vereisen, wordt vaak S7-slagsbestendig staal gebruikt. De specifieke keuze hangt af van factoren zoals bedrijfstemperatuur, slijtvastheidsvereisten en slagbelasting.

wat is het verschil tussen matrijsstaal en gereedschapsstaal?

Gereedschapsstaal is de brede categorie stalen die zijn ontworpen voor het maken van gereedschap. Matrijzenstaal is een term die vaak wordt gebruikt om specifieke kwaliteiten gereedschapsstaal aan te duiden die bijzonder geschikt zijn voor het maken van matrijzen. In wezen zijn alle matrijzenstalen gereedschapsstalen, maar niet alle gereedschapsstalen zijn geoptimaliseerd voor het maken van matrijzen. Matrijzenstalen worden geselecteerd op basis van hun specifieke combinatie van hoge hardheid, slijtvastheid, taaiheid en, in het geval van warmwerkmatrijzen, thermische stabiliteit.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —