Essentiële leverancierschecklist voor automobiel rapid prototyping

Essentiële leverancierschecklist voor automobiel rapid prototyping

TL;DR

Een uitgebreide checklist voor leveranciers voor automotive rapid prototyping moet vier belangrijke aspecten zorgvuldig beoordelen: technische capaciteiten, materiaalkennis, kwaliteitscontrolesystemen en Design for Manufacturability (DFM)-analyse. Het kiezen van een partner met bewezen ervaring in de automobielsector is cruciaal om naleving van sectornormen te waarborgen, complexe geometrieën te beheren en succesvol te schalen van een enkel prototype naar productiekwaliteit.

Kerncriteria voor selectie: technische capaciteiten en materialen

De eerste stap bij het beoordelen van een mogelijke leverancier voor rapid prototyping is een grondige beoordeling van hun basisvaardigheden. Dit gaat verder dan een eenvoudige lijst van machines; het betreft het begrijpen of hun technologie en materiaalvoorraad voldoen aan de strenge eisen van de automobielindustrie. De technische kunde van een leverancier heeft direct invloed op de nauwkeurigheid, duurzaamheid en functionele prestaties van uw prototypen, die essentieel zijn voor zinvolle validatie en testen.

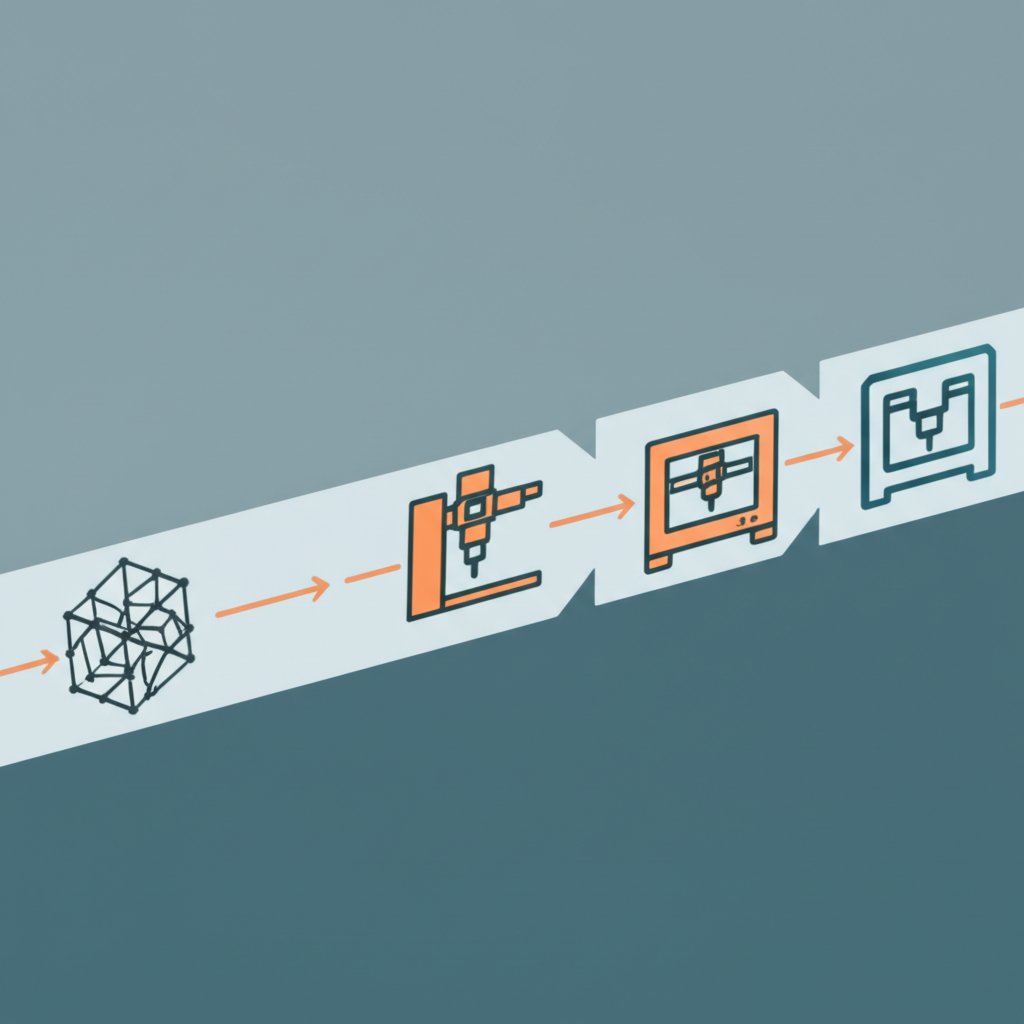

Een gekwalificeerde partner moet een divers scala aan prototypingtechnologieën aanbieden. Dit zorgt ervoor dat zij het optimale proces kunnen aanbevelen voor uw specifieke behoeften, in plaats van uw project te forceren binnen hun beperkte mogelijkheden. Volgens een gids van Uidearp , belangrijke technologieën om op te letten zijn CNC-bewerking voor hoogwaardige metalen en kunststof onderdelen, en diverse 3D-printmethoden zoals stereolithografie (SLA) voor fijne details, geselecteerde lasersintering (SLS) voor duurzame functionele onderdelen, en fused deposition modeling (FDM) voor concepten in een vroeg stadium. Elke technologie heeft duidelijke voordelen qua snelheid, kosten, materiaaleigenschappen en precisie, dus een leverancier met meerdere opties kan een beter afgestemde oplossing bieden.

Even belangrijk is de materiaalkeuze en expertise van de leverancier. De automobielindustrie maakt gebruik van een breed scala aan materialen, van productieplastics tot gespecialiseerde metalen legeringen. Uw gekozen leverancier moet niet alleen over deze materialen beschikken, maar ook de expertise hebben om te adviseren over de beste keuze voor uw toepassing, rekening houdend met factoren zoals treksterkte, hittebestendigheid en gewicht. Voor projecten die gericht zijn op verlichting en structurele integriteit, kan een samenwerking met een specialist van onschatbare waarde zijn. Als uw project bijvoorbeeld precisie-engineered onderdelen vereist, kunt u overwegen aangepaste aluminium profielen uit een vertrouwde partner zoals Shaoyi Metal Technology , die een alles-in-één service biedt van prototyping tot productie onder een strikt IATF 16949-gecertificeerd kwaliteitssysteem.

Kwaliteit en producteerbaarheid waarborgen: DFM en QC-mijlpalen

Naast de fysieke productie van een onderdeel, levert een topleverancier meerwaarde door ervoor te zorgen dat het ontwerp is geoptimaliseerd voor productie en voldoet aan strenge kwaliteitsnormen. Hier komen Design for Manufacturability (DFM) en een robuust kwaliteitscontroleproces (QC) om de hoek kijken als onvermijdbare criteria. Het verwaarlozen van deze aspecten kan leiden tot prototypen die economisch onhaalbaar zijn voor massaproductie, of onderdelen die falen tijdens praktijktests, wat aanzienlijke vertragingen en kostenoverschrijdingen veroorzaakt.

Design for Manufacturability (DFM) is een cruciale analyse in een vroeg stadium, waarbij de leverancier uw ontwerp beoordeelt om mogelijke productieproblemen te identificeren. Zoals benadrukt in een prototyping checklist door HLH Sheet Metal , kan het vanaf het begin integreren van DFM-richtlijnen voorkomen dat problemen zoals barsten, dimensionale afwijkingen of onnodige complexiteit ontstaan, wat de kosten opdrijft. Een proactieve leverancier zal een DFM-rapport leveren met suggesties voor wijzigingen om de productiebaarheid te verbeteren, zoals het aanpassen van wanddiktes, het optimaliseren van uittrekhellingen of het vereenvoudigen van geometrie zonder inbreuk op de functionaliteit. Deze samenwerkende feedbacklus is kenmerkend voor een echte productiepartner, en niet alleen een dienstverlener.

Een gestructureerd kwaliteitscontroleproces (QC) zorgt voor de noodzakelijke verificatie dat onderdelen voldoen aan uw exacte specificaties. Dit systeem moet meerdere controlepunten of mijlpalen omvatten gedurende het productieproces. Belangrijke QC-elementen zijn certificering van inkomende materialen om de legerings- of polymeerniveaus te verifiëren, inspecties tijdens het productieproces om afwijkingen vroegtijdig op te sporen, en een definitieve dimensionele en functionele audit vóór verzending. Voor automotive toepassingen moet dit proces zorgvuldig worden gedocumenteerd om traceerbaarheid en naleving van sectornormen te waarborgen.

Automotive-specifieke conformiteit en productieklaarheid

De automobielindustrie functioneert onder enkele van de strengste kwaliteits- en nalevingsnormen binnen de productie. Een prototypewerkplaats voor algemene doeleinden beschikt mogelijk niet over de benodigde ervaring of certificeringen om aan deze eisen te voldoen. Daarom is het van cruciaal belang om de specifieke ervaring van een leverancier in de automobielsector te beoordelen, evenals de gereedheid om op te schalen van een eenmalig prototype naar een productieklare proces, zoals het Production Part Approval Process (PPAP).

De vertrouwdheid van een leverancier met automobieleisen is een groot voordeel. Ervaren partners begrijpen de noodzaak van nauwkeurige toleranties, materiaalspoorbaarheid en de uitgebreide documentatie die vereist is door automobiel-OEM's. Volgens een overzicht van productiechecklists door Falcony , is een leveranciersaudit checklist een belangrijke procedure om risico's in de supply chain te beperken en kwaliteitsnormen te handhaven. Informeer naar hun ervaring met automobielklanten en hun kennis van normen zoals IATF 16949, die kwaliteitsmanagementsystemen voor autoleveranciers regelt. Deze ervaring zorgt ervoor dat zij dezelfde terminologie hanteren en de strenge validatie die nodig is voor onderdelen die in voertuigen worden gebruikt, voorzien.

Bovendien dient u de mogelijkheid van de leverancier om uw project gedurende de gehele levenscyclus te ondersteunen te overwegen. Hoewel de directe behoefte ligt bij een prototype, is het uiteindelijke doel vaak productie in kleine of grote serie. Een leverancier die dit gat kan overbruggen, biedt enorme waarde. Zij kunnen de prototypingfase gebruiken om gereedschappen te verfijnen, productieprocessen te optimaliseren en de benodigde documentatie voor te bereiden voor een soepele overgang. Deze vooruitziende blik voorkomt het kostbare en tijdrovende proces van het opnieuw zoeken en valideren van een nieuwe productiepartner wanneer het tijd is om op te schalen.

De complete checklist voor leveranciers van auto-prototypen

Gebruik deze uitgebreide checklist om systematisch de juiste partner te beoordelen en selecteren. Deze consolideert de belangrijkste criteria tot concrete vragen, zodat u een grondige en consistente evaluatie kunt uitvoeren van elke potentiële leverancier.

| Beoordelingscriterium | Belangrijke vragen aan de leverancier | Belang in de automobielindustrie |

|---|---|---|

| Technische mogelijkheden |

|

Zorgt ervoor dat de leverancier onderdelen kan produceren met de vereiste precisie, afwerking en mechanische eigenschappen voor functionele tests. |

| Materiaal expertise |

|

Kritiek voor het valideren van prestaties onder realistische omstandigheden zoals hitte, trillingen en chemische blootstelling. |

| Design for Manufacturability (DFM) |

|

Verlaagt productiekosten, verkort doorlooptijden en voorkomt kostbare ontwerpfouten voordat de malen worden gemaakt. |

| Kwaliteitscontrole en inspectie |

|

Geeft de garantie dat onderdelen voldoen aan strikte dimensionale en functionele specificaties, wat zorgt voor veiligheid en betrouwbaarheid. |

| Automotive ervaring |

|

Duidt op een begrip van de hoge eisen in de industrie met betrekking tot documentatie, traceerbaarheid en kwaliteit. |

| Projectmanagement & Ondersteuning |

|

Zorgt voor duidelijke communicatie, reactievermogen en flexibiliteit, die essentieel zijn voor snelle ontwikkelingscycli. |

| Scalabiliteit tot productie |

|

Een maatregel die schaalbaar is, bespaart tijd en middelen doordat het niet nodig is om een nieuwe leverancier voor de productie te vinden en te kwalificeren. |

Het nemen van uw uiteindelijke beslissing over de leverancier

Het kiezen van een leverancier voor rapid prototyping voor een automobielproject is een strategische beslissing die gevolgen heeft voor de gehele productontwikkelingscyclus. Hoewel technische specificaties de basis vormen, biedt de juiste partner ook onmisbare expertise op het gebied van productiegerichtheid, kwaliteitsborging en sectorgebonden conformiteit. Door een gestructureerde checklist te gebruiken als leidraad voor uw beoordeling, kunt u verder gaan dan het vergelijken van offertes en in plaats daarvan beoordelen of een leverancier daadwerkelijk kan fungeren als een uitbreiding van uw engineeringteam. Deze systematische aanpak zorgt ervoor dat u een partner kiest die niet alleen snel hoogwaardige onderdelen levert, maar ook bijdraagt aan een soepeler en kostenefficiëntere route naar productie.

Veelgestelde Vragen

1. Wat is een redelijke doorlooptijd voor een automobielprototype?

De doorlooptijden kunnen sterk variëren afhankelijk van de complexiteit van het onderdeel, de gekozen technologie en de beschikbaarheid van materialen. Voor veel 3D-printprocessen kunnen leveranciers vaak onderdelen leveren binnen 2 tot 7 dagen. Voor complexere CNC-gefreesde onderdelen of onderdelen die specifieke nabewerking vereisen, kan de levertijd echter langer zijn. Bevestig de planning altijd tijdig met uw leverancier.

2. Hoe kan ik de sectorervaring van een leverancier verifiëren?

De meest effectieve manier om ervaring te verifiëren, is door te vragen om specifieke casestudies of voorbeelden van eerdere projecten binnen de automobielsector. U kunt ook informeren naar hun certificeringen, zoals IATF 16949, die specifiek is voor kwaliteitsmanagement in de auto-industrie. Tot slot kunnen klantgetuigenissen of referenties direct inzicht geven in hun bewezen staat van dienst en betrouwbaarheid.

3. Wat is het verschil tussen een prototype en een productieklaar onderdeel?

Een prototype wordt voornamelijk gebruikt om vorm, pasvorm en functie te valideren, en kan worden gemaakt met behulp van processen of materialen die verschillen van het uiteindelijke product. Een productiereed onderdeel, zoals gedefinieerd binnen een Nieuwe Product Introductie (NPI)-proces, wordt vervaardigd met exact dezelfde materialen, gereedschappen en kwaliteitscontroles die ook bij de massaproductie zullen worden gebruikt. Het doel van de prototypingfase is het ontwerp verfijnen totdat het klaar is voor deze overgang.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —