Stansen Brandstofvulldeks: Productieproces en Inkoopgids

TL;DR

Het ponsen van brandstofvuldeuren is een precisie-automobielproductieproces dat doorgaans gebruikmaakt van progressieve matrijstechnologie om platte metalen banden om te vormen tot complexe, dieptrekelementen. Dit proces zorgt voor consistente oppervlakken van klasse A, wat essentieel is om de esthetische integriteit van het voertuigexterieur te behouden, terwijl functionele toegang tot het brandstofsysteem wordt geboden. Fabrikanten gebruiken voornamelijk dieptrekkwaliteit (DDQ) staal, roestvrij staal of aluminium om duurzaamheid te combineren met corrosieweerstand.

Voor automobieltechnici en inkoopmanagers zijn de belangrijkste uitdagingen het beheren van de materiaalstroom tijdens het dieptrekken van de tankopening om scheuren te voorkomen, en het waarborgen van strakke toleranties voor een naadloze aansluiting op het carrosseriedeel. Of het nu gaat om grootschalige OEM-productie of gespecialiseerde aftermarketrestauratie, het succes hangt af van de keuze van een stanspartner met de juiste perscapaciteit en technische expertise om complexe geometrieën aan te kunnen.

Het productieproces: progressief matrijzenstansen

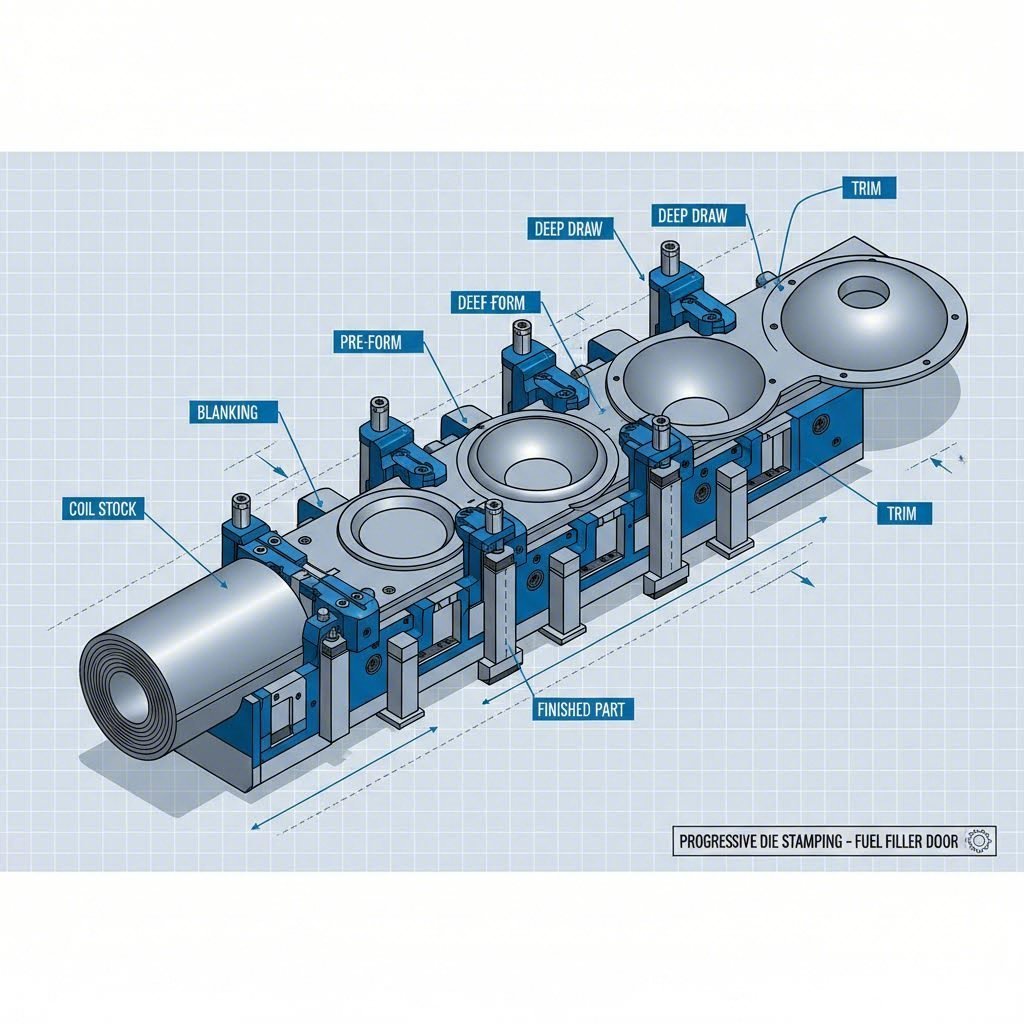

De meest efficiënte methode voor massaproductie van tankdopdeurtjes is progressieve stempelmatrijs . In tegenstelling tot transfermatrijzen, die onderdelen verplaatsen tussen afzonderlijke stations, voert een progressieve matrijs een continue strook metaal door een enkele pers met meerdere stations. Elk station voert een specifieke bewerking uit op het metaal terwijl het voorwaarts beweegt, waardoor aan het einde van de lijn een volledig onderdeel ontstaat. Deze methode is essentieel om de hoge productiesnelheden te bereiken die vereist zijn in de automobielindustrie, terwijl nauwkeurige dimensionele herhaalbaarheid wordt gewaarborgd.

Het proces volgt over het algemeen een nauwkeurige opeenvolging van bewerkingen, afgestemd op het ontwerp van de brandstofklep:

- Blanken: De buitenomtrek van de deurbekleding of de binnenbehuizing wordt uit de strook gesneden.

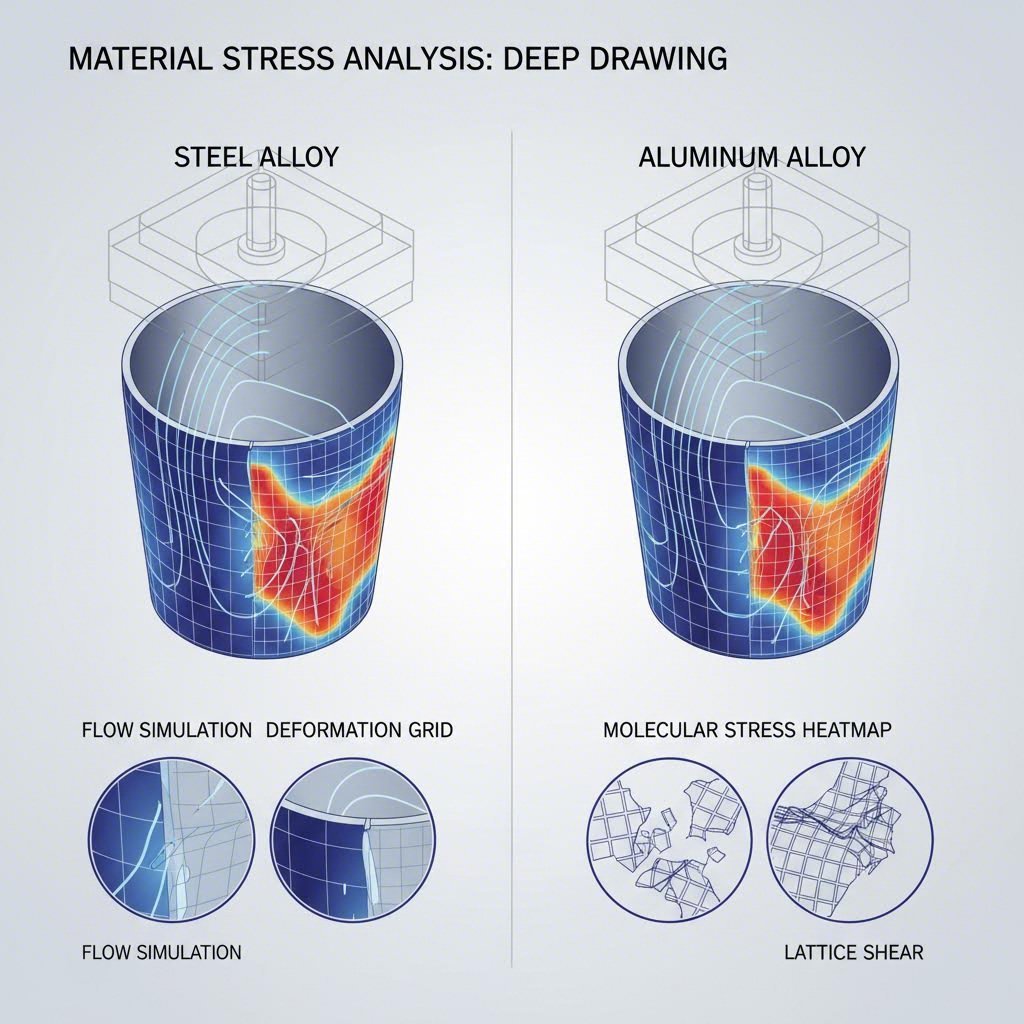

- Diep trekken: Dit is de meest kritieke stap voor de brandstofbeker (het ingezonken gedeelte). Een stans duwt het metaal in een matrijsholte om de kopvorm te creëren. Fabrikanten moeten de speling en smering zorgvuldig beheren om te voorkomen dat het metaal te veel uitdunt of scheurt.

- Ponsen en bijsnijden: Overtollig materiaal wordt verwijderd en montagegaten voor het scharniermechanisme, afvoerbuisjes en vulopening worden met hoge precisie gestanst.

- Afwerking: Voor de buitenste deurpanel worden de randen vaak om een binnenste versterkingsplaat gevouwen. Dit 'omslag'-proces creëert een gladde, veilige rand en verhoogt de constructie-stevigheid van de assemblage.

Om deze bewerkingen uit te voeren, maken fabrikanten vaak gebruik van persen met capaciteiten variërend van 400 tot 800 ton . Persen met een hoog tonnage zijn nodig om de enorme kracht toe te passen die vereist is voor het dieptrekken van staal of roestvrij staal zonder veer-effect.

Materiaalkeuze & Specificaties

Het kiezen van het juiste materiaal is een afweging tussen vormbaarheid, sterkte en corrosieweerstand. Aangezien brandstofvuldeurtjes blootstaan aan weersinvloeden en mogelijke brandstofoverstromingen, moet het materiaal bestand zijn tegen harde omstandigheden zonder te degraderen.

Koolstofstaal (dieptrekkwaliteit)

Voor standaard OEM-toepassingen waarbij het onderdeel geverfd zal worden, Koud gewalste koolstofstaal is de industriestandaard. Ingenieurs specificeren "Deep Drawing Quality" (DDQ) of "Extra Deep Drawing Quality" (EDDQ) kwaliteiten. Deze staalsoorten hebben een hoge ductiliteit, waardoor ze kunnen worden uitgerekt in de diepe uitsparing van een brandstofbak zonder te scheuren. Ze worden meestal verzinkt of direct na het stansen voorzien van een elektrodepositieprimer (E-coat) om roestvorming te voorkomen.

Roestvrij staal

Voor resto-mod projecten of toepassingen met zichtbaar metaal, gestanst roestvrij staal is vaak het materiaal van keuze. Kwaliteiten zoals 304 roestvast staal bieden uitstekende natuurlijke corrosieweerstand. Roestvrij staal verhardt echter snel tijdens bewerking, wat hogere perskrachten en slijtvaster gereedmateriaal (zoals carbide inzetstukken) vereist om vormslijtage te voorkomen.

Aluminium

In moderne lichtgewicht voertuigen worden aluminiumlegeringen (zoals de 5000- of 6000-serie) in toenemende mate gebruikt om het gewicht te verlagen. Het stampen van aluminium brengt unieke uitdagingen met zich mee, omdat het minder vormbaar is dan staal en gevoeliger is voor barsten. Vaak zijn specifieke smeermiddelen nodig en soms warmvormtechnieken om de gewenste diepte te bereiken.

Ontwerp- en engineeringuitdagingen

Het stampen van een brandstofvuldeur gaat niet alleen om het knippen van metaal; het vereist het overwinnen van aanzienlijke engineeringuitdagingen met betrekking tot geometrie en assemblage. De belangrijkste uitdaging is de samengestelde curve de meeste voertuigcarrosseries zijn niet vlak; ze hebben subtiele bochten. De brandstofdeur moet perfect aansluiten bij deze bocht om vlak te liggen met het achterpaneel. Als de stamper niet rekening houdt met veer-terug (de neiging van het metaal om naar zijn oorspronkelijke vorm terug te keren), zal de deur niet goed uitlijnen, wat lelijke kieren veroorzaakt.

Dieptrekken van de kom: Het vervaardigen van de verzonken bak die de tankdop bevat, houdt zware plastische vervorming in. Als de trekverhouding (diepte ten opzichte van diameter) te groot is, zal het metaal scheuren. Ingenieurs gebruiken simulatiesoftware om het matrijssontwerp te optimaliseren, waarbij ze radii toevoegen en de materiaalstroom regelen om een gelijkmatige wanddikte te garanderen.

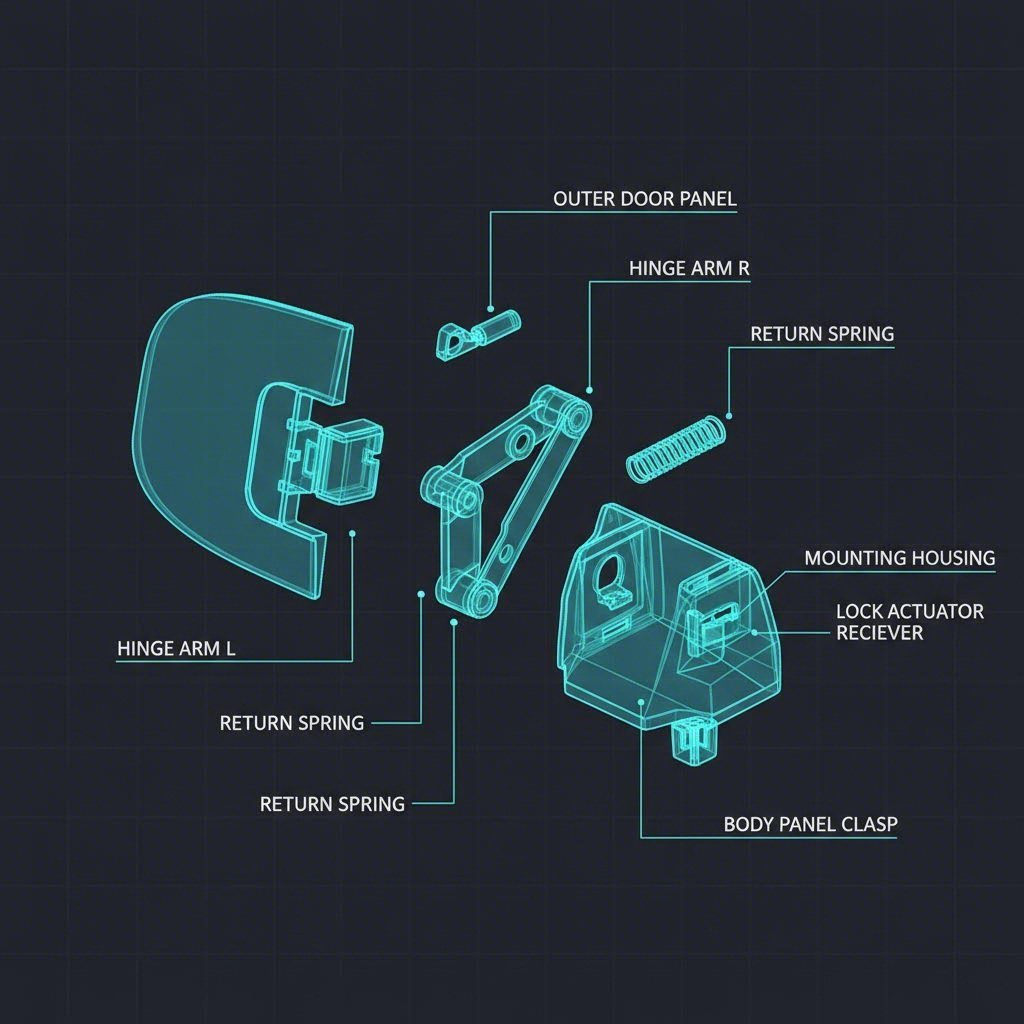

Montage-integratie: Een complete brandstofklep is zelden één enkel gestanst onderdeel. Het is een assemblage van de buitenste behuizing, de binnenste scharnierarm, het veermechanisme en de behuizingskom. Brandstofklepassemblages vereisen vaak secundaire bewerkingen zoals puntlassen of klinken om deze onderdelen samen te voegen. Het scharniermechanisme moet robuust genoeg zijn om duizenden openingen en sluitingen te doorstaan, terwijl de uitlijning van de klep behouden blijft.

Inkoop & kwaliteitsnormen

Bij het inkopen van gestanste brandstofkleppen wordt de kwaliteit gemeten aan de hand van pasvorm en afwerking. Voor OEM-onderdelen is de standaard "Class A", wat betekent dat het oppervlak vrij moet zijn van zichtbare gebreken zoals rimpels, deuken of stansafdrukken, omdat deze zichtbaar zullen zijn na het lakken. Voor B2B-kopers impliceert het beoordelen van de capaciteiten van een leverancier het inspecteren van hun gereedschapsonderhoudsprogramma's en kwaliteitscontrolecertificeringen.

OEM vs. Nakopartij: OEM-leveranciers zijn ingericht voor enorme volumes (tienduizenden eenheden) en zijn afhankelijk van geautomatiseerde progressieve stansen. In tegenstelling daarmee vertrouwt de aftermarket- en restauratiesector—zoals partijen die op zoek zijn naar in te lassen brandstofkleppen voor aangepaste trucks—vaak op productiemethoden met lagere volumes of op herbestemde onderdelen. De precisie van aftermarket-onderdelen kan variëren, waardoor het cruciaal is om de staaldikte en de nauwkeurigheid van de montagepunten te controleren.

Als u de kloof wilt overbruggen tussen prototypevalidatie en massaproductie, overweeg dan om samen te werken met een gespecialiseerd fabricagebedrijf. Shaoyi Metal Technology biedt uitgebreide stansoplossingen ondersteund door IATF 16949-certificering. Met perscapaciteiten tot 600 ton kunnen zij voldoen aan de strenge eisen voor dieptrekken van brandstofklepcomponenten, en bieden zij tegelijkertijd de flexibiliteit om te schalen van 50 prototype-eenheden tot miljoenen productieonderdelen.

Belangrijkste kwaliteitskentallen voor kopers:

- Flushness: De klep moet perfect vlak zitten met het omliggende carrosseriedeel (meestal binnen ±0,5 mm).

- Kloofconsistentie: De kloof rondom de klep moet gelijkmatig zijn.

- Vrij van burrs: Alle gestanste randen moeten ontburrd zijn om letsel tijdens montage te voorkomen en een goede verfhechting te waarborgen.

Precisie in Elk Detail

De eenvoudige vulklep voor brandstof is een samensmelting van esthetisch ontwerp en mechanische engineering. Om een naadloos uiterlijk te bereiken, is beheersing nodig van progressieve matrijzenstansmethoden en een grondige kennis van materiaalkunde. Voor fabrikanten draait het om herhaalbaarheid en efficiëntie; voor voertuigeigenaren gaat het om duurzaamheid en naadloze integratie.

Of u de volgende generatie oplaadpoorten voor elektrische voertuigen aan het ontwerpen bent of een klassieke truck aan het herstellen met een op maat gemaakte brandstofbeker, de kwaliteit van het stansen bepaalt het uiteindelijke resultaat. Door hoogwaardige materialen en precisiegereedschap te gebruiken, zorgen fabrikanten ervoor dat dit functionele onderdeel de voertuigdesign verbetert in plaats van eraan af te doen.

Veelgestelde Vragen

1. Hoeveel kost een vervangingsbrandstofklep?

De kosten variëren sterk afhankelijk van het voertuig en het materiaal. Een standaard aftermarket gestanst stalen vervangingsklep kan variëren van $20 tot $90. Gespecialiseerde restauratieonderdelen, zoals roestvrijstalen verzonken bekkers of op maat gelaste samenstellingen, kunnen meer kosten vanwege de lagere productieaantallen en hogere materiaalkosten.

2. Wat is het verschil tussen een brandstofklep en een brandstofbeker?

De brandstofklep is het externe scharnierdeksel dat aansluit bij de carrosserie van het voertuig. De brandstofbeker (of behuizing) is de dieptrekkende verzonken zak achter de deur die de vulbuis en benzineklep bevat. In veel moderne constructies zijn deze geïntegreerd in een enkele eenheid, maar bij restauratieprojecten worden ze vaak afzonderlijk gekocht en geïnstalleerd.

3. Zijn vergrendelde tankdeurtjes noodzakelijk?

Hoewel moderne voertuigen vaak een op afstand bediende vergrendeling hebben die is geïntegreerd in de sluiting, kunnen oudere voertuigen of speciaal gebouwde exemplaren baat hebben bij vergrendelbare tankdoppen of -deurtjes. Als veiligheid een punt van zorg is, dan is het investeren in een vergrendelingsmechanisme een kosteneffectieve manier om brandstofafschepping en sabotage te voorkomen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —