Ontcijferen van testnormen voor gestanste staal dwarsstangen

TL;DR

De testnormen voor geperste stalen dwarsverbindingen zijn geen enkele, universele code, maar een verzameling technische procedures die worden vastgelegd door ingenieursorganisaties zoals SAE International en individuele autofabrikanten. Deze uitgebreide tests beoordelen cruciale prestatiekenmerken zoals stijfheid, vervorming, sterkte en veiligheid bij botsingen om de voertuigveiligheid, duurzaamheid en conformiteit met originele uitrusting (OE) specificaties te garanderen.

Gedrukte stalen dwarsverbindingen: kenmerken en identificatie

Een geperste stalen dwarsligger is een cruciaal onderdeel van het ophangingssysteem van een voertuig, dat de chassis verbindt met de wielopbouw. Het wordt vervaardigd door het ponsen en lassen van platen staal tot een holle, stijve constructie. Dit proces is zeer kostenefficiënt, waardoor geperste stalen liggers vaak worden gebruikt in moderne personenauto's en vrachtwagens. Het belangrijkste voordeel is de balans tussen sterkte en lage productiekosten, wat breed gebruik mogelijk maakt in massaproductie. Ze kunnen echter gevoeliger zijn voor roest dan alternatieven zoals gietijzer of aluminium als de beschermende coating beschadigd raakt.

De productie van deze onderdelen is een precisie-engineeringtaak. Productie in grote oplages omvat het stansen van plaatstaal tot twee halve schalen die vervolgens aan elkaar worden gelast. Dit proces moet zorgvuldig worden gecontroleerd om structurele integriteit en consistente prestaties te garanderen. Voor automobielproducenten die precisie zoeken in metaalstansen, bieden gespecialiseerde leveranciers uitgebreide oplossingen van prototyping tot massaproductie. Bijvoorbeeld Shaoyi (Ningbo) Metal Technology Co., Ltd. is een voorbeeld van deze expertise, waarbij gebruik wordt gemaakt van geavanceerde geautomatiseerde installaties en IATF 16949-certificering om hoogwaardige onderdelen te leveren voor complexe automobieltoepassingen.

Het herkennen van een gestanste stalen dwarsverbinding op een voertuig is eenvoudig met een paar visuele aanwijzingen. In tegenstelling tot de ruwere textuur van gegoten onderdelen hebben gestanste stalen armen doorgaans een gladdere oppervlakte en een duidelijke gelaste naad die langs hun lengte loopt. Weten hoe u ze kunt herkennen, is essentieel voor onderhoud en upgrades, met name bij voertuigen zoals de Chevy Silverado of GMC Sierra, waarbij verschillende materialen werden gebruikt in verschillende modeljaren.

Om te bevestigen of uw voertuig gestanste stalen dwarsverbindingen heeft, kijk dan naar de volgende kenmerken:

- Afwerking: Ze hebben meestal een glanzende zwarte lakafwerking voor corrosieweerstand.

- Oppervlaktestructuur: Het oppervlak is over het algemeen glad, in tegenstelling tot de ruwe textuur van gietijzer of gegoten aluminium.

- Bouw: Een zichtbare gelaste naad waar de twee gestanste delen zijn verbonden, is een duidelijke indicator.

- Materiaaltest: Een eenvoudige magneettest kan helpen; een magneet hecht zich stevig aan staal, maar niet aan aluminium.

Het landschap van automobiele testnormen voor dwarsverbindingen

Er bestaat geen enkele, openbaar toegankelijke, universele norm voor het testen van gestanste stalen dwarsbalken. In plaats daarvan worden de prestatie- en veiligheidseisen bepaald door een complexe kader van interne fabrikantspecificaties en richtlijnen die zijn ontwikkeld door brancheorganisaties. Organisaties zoals SAE International werken aan de ontwikkeling van genormaliseerde testprocedures die in de gehele industrie kunnen worden gebruikt om belangrijke kenmerken zoals stijfheid, vervorming en sterkte te beoordelen. Deze procedures dienen echter vaak als basis of methodologische richtlijn, in plaats van als een verplichte, universele code.

De meeste testnormen zijn eigendom van fabrikanten (OEM's) zoals Ford, GM en anderen. Elke autofabrikant ontwikkelt een eigen gedetailleerde reeks eisen en testprotocollen die zijn afgestemd op het specifieke voertuigplatform, het gewicht, het beoogde gebruik en de doelstellingen voor botsingsveiligheid. Deze interne normen zijn uiterst vertrouwelijk en bepalen precies welke prestatie-eisen een dwarsligger van een leverancier moet halen om te worden goedgekeurd voor productie. Dit zorgt ervoor dat elk onderdeel voorspelbaar functioneert binnen de geïntegreerde veiligheids- en ophangsystemen van het voertuig.

Deze normen zijn van fundamenteel belang om de veiligheid en duurzaamheid van voertuigen te waarborgen. Een dwarsligger moet bestand zijn tegen enorme krachten tijdens het nemen van bochten, remmen en bij inslagen zonder te breken. Testen bevestigen dat het onderdeel niet zal knikken of breken onder extreme belasting en op een voorspelbare manier zal vervormen tijdens een aanrijding, zodat de botsingsenergie adequaat kan worden afgevoerd. Zoals vermeld in onderzoek van Politecnico di Torino , naleving van internationale testnormen is essentieel om de prestaties van innovatieve of hybride materiaalarmen te valideren. Deze grondige validatie zorgt ervoor dat elke stuuras, of deze nu van gestanst staal of een ander materiaal is, voldoet aan strikte veiligheids- en prestatie-eisen.

Belangrijke testprocedures: van stijfheid tot botsveiligheid

Om de prestaties van een stuuras van gestanst staal te valideren, maken ingenieurs gebruik van een reeks zorgvuldige tests die realistische omstandigheden simuleren. Deze procedures zijn ontworpen om alles te meten, van basisstijfheid tot het moment van bezwijken onder extreme belasting. Het algemene doel, zoals beschreven in technische SAE-publicaties, is het creëren van een genormaliseerde aanpak voor het testen van stijfheid, vervormingsgedrag en uiteindelijke treksterkte. Deze tests kunnen ruwweg worden ingedeeld in statische, dynamische, vermoeidheids- en milieutests.

Statische belastingstests meten de stijfheid en vervorming van de dwarskop onder constante kracht. Bijvoorbeeld: er wordt een specifieke belasting aangebracht en de resulterende verplaatsing wordt gemeten. Een onderdeel kan als geslaagd worden beschouwd als de vervorming minimaal is onder een aanzienlijke belasting; bij een vergelijkende test op een dwarskop van gegoten staal werd slechts een vervorming van 0,17 mm gemeten onder een belasting van 32 kN. Dynamische of slagtesten daarentegen beoordelen de reactie van de dwarskop op plotselinge krachten, wat cruciaal is voor de beoordeling van de botsveiligheid. Deze tests simuleren gebeurtenissen zoals het raken van een stoeprand of een kuil en zijn essentieel om te garanderen dat het onderdeel op een veilige en voorspelbare manier uitvalt tijdens een botsing.

Vermoegingstesten zijn een ander cruciaal aspect, waarbij de dwarsstang wordt blootgesteld aan miljoenen cycli met wisselende belastingen om de gehele levensduur te simuleren. Dit zorgt ervoor dat het onderdeel bestand is tegen herhaalde belastingen tijdens dagelijks rijden, zonder dat er scheuren ontstaan of het onderdeel voortijdig uitvalt. Tot slot wordt het onderdeel blootgesteld aan omgevingsinvloeden zoals zoutnevel en vochtigheid om de effectiviteit van de corrosiebestendige coatings te verifiëren, een belangrijke factor voor de levensduur van stalen onderdelen.

Deze diverse testmethoden geven een compleet beeld van de mogelijkheden van een dwarsstang. De volgende tabel vat de belangrijkste testcategorieën samen:

| Test Type | Doel | Belangrijke gemeten kengetallen |

|---|---|---|

| Statistische belastings-test | Om de weerstand van het onderdeel tegen vervorming onder een constante kracht te meten. | Stijfheid (kracht versus verplaatsing), vloeisterkte. |

| Dynamische/impacttest | Om de prestaties te beoordelen onder plotselinge, hoogenergetische belastingen, waarmee botsingen en crashes worden gesimuleerd. | Crashveiligheid, vervormingspatroon, belasting bij breuk. |

| Vermoeidheidstesten | Om langdurige duurzaamheid te waarborgen door de herhaalde belastingcycli van de levensduur van een voertuig te simuleren. | Vermoeiingslevensduur (aantal cycli tot uitval). |

| Omgevingstesten | Om de weerstand van het onderdeel tegen corrosie en milieubestendiging te beoordelen. | Effectiviteit van beschermende coatings (bijvoorbeeld lak, oppervlaktebehandelingen). |

Materiaalvergelijking: Gepuntstansd staal versus gegoten en aluminium armen

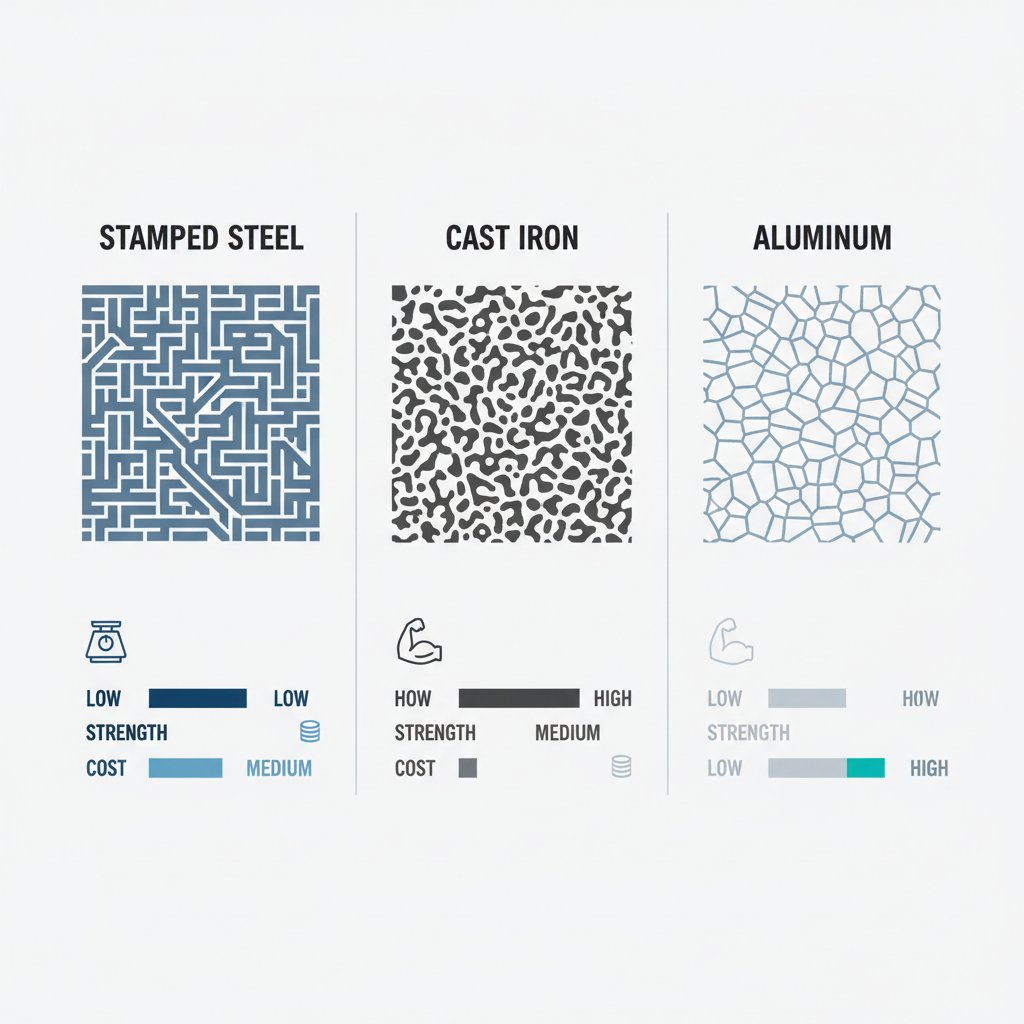

Hoewel gepuntstansd staal een populaire keuze is voor dwarsstellen, gebruiken fabrikanten ook vaak gietijzer en gegoten aluminium, waarbij elk materiaal een unieke set afwegingen biedt. De keuze van het materiaal hangt af van het beoogde doel van het voertuig, prestatiedoelen en kostenoverwegingen. Het beantwoorden van de vraag "Wat is het beste metaal voor dwarsstellen?" vereist het begrijpen van deze verschillen.

Gestempelde stalen armen worden gewaardeerd om hun lage productiekosten en goede sterkte-gewichtsverhouding, waardoor ze ideaal zijn voor standaard personenauto's en vrachtwagens. Gietijzer, dat dichter en sterker is, wordt vaak gebruikt in zware vrachtwagens en SUV's waar maximale duurzaamheid onder extreme omstandigheden van groot belang is. Het biedt superieure sterkte en stijfheid, maar met als nadeel een hoger gewicht. Gietaluminium vormt een lichtgewicht alternatief, dat de ongeveerde massa aanzienlijk verlaagt, wat kan leiden tot beter rijgedrag en comfort. Daarom is het een populaire keuze voor prestatie- en luxevoertuigen, hoewel het doorgaans duurder is en bij impact minder ductiel kan zijn dan staal.

Het kiezen van het juiste materiaal houdt in dat u sterkte, gewicht en kosten op een rijtje moet zetten. Voor een zwaar belastbare vrachtwagen kan de robuustheid van gietijzer het belangrijkste zijn. Voor een sportwagen kan het gewichtsvoordeel van aluminium doorslaggevend zijn. Geperst staal vertegenwoordigt vaak het optimale compromis voor een breed scala aan dagelijkse voertuigen. Aftermarketleveranciers bieden opties in alle materialen, waardoor voertuigeigenaren vervangingen kunnen kiezen die ofwel voldoen aan de originele specificaties of de prestaties verbeteren op basis van hun specifieke behoeften.

Hieronder volgt een vergelijking van de drie gangbare materialen voor stuurbekkens:

| Kenmerk | Geperst staal | Gietijzer | Gegoten aluminium |

|---|---|---|---|

| Vervaardigingsproces | Ponsen en lassen van plaatstaal | Gieten van gesmolten ijzer in een mal | Gieten van gesmolten aluminium in een mal |

| Typische toepassing | De meeste personenauto's en lichte vrachtwagens | Zware vrachtwagens en SUV's | Prestatieauto's, luxevoertuigen |

| Sterkte | Goed | Uitstekend | Goed tot uitstekend |

| Gewicht | Matig | Zwaar | Licht |

| Kosten | Laag | Matig | Hoge |

Veelgestelde Vragen

1. Hoe weet ik of mijn stuurbekkens van geperst staal zijn?

U kunt gestanste stalen dwarsliggers meestal herkennen aan hun uiterlijk. Ze hebben meestal een gladde, glanzende zwarte laklaag en een zichtbare gelaste naad waar de twee helften van de dwarsligger zijn verbonden. Een eenvoudige test is het gebruik van een magneet; als deze blijft plakken, is de dwarsligger gemaakt van staal (ofwel gestanst ofwel uit gietijzer). In tegenstelling daartoe zal een aluminium dwarsligger geen magneet aantrekken en heeft deze vaak een rauwe, ongeschilderde zilverkleurige afwerking.

wat is een gestanste dwarsligger?

Een gestanste dwarsligger is een onderdeel van de ophanging dat is vervaardigd uit platen staal die in een specifieke vorm worden geperst (gestanst) en vervolgens aan elkaar gelast om een holle maar sterke constructie te vormen. Deze productiemethode is zeer kosteneffectief, wat verklaart waarom gestanste stalen dwarsliggers veelvuldig worden gebruikt in vele moderne, massaproductiewagens en -vrachtwagens. Hoewel ze sterk zijn, kunnen ze in extreme klimaten gevoeliger zijn voor roest als de beschermende laag beschadigd raakt.

3. Wat is het beste metaal voor dwarsliggers?

Het "beste" metaal voor dwarsstangen hangt volledig af van het voertuig en het beoogde gebruik. Geponst staal biedt een goede balans tussen sterkte, lage kosten en matig gewicht, waardoor het geschikt is voor de meeste dagelijkse voertuigen. Gietijzer is zwaarder maar uiterst duurzaam, waardoor het ideaal is voor zware vrachtwagens die hoge belastingen moeten weerstaan. Gegoten aluminium is de lichtste optie, wat de prestaties van de ophanging en het rijgedrag verbetert, waardoor het de voorkeur heeft bij sportwagens en luxevoertuigen waar prestaties belangrijker zijn dan kosten.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —