Mislukking van geperste stalen dwarsstangen: een technische analyse

TL;DR

Problemen met een geperste stalen dwarsverbinding worden voornamelijk veroorzaakt door metaalvermoeiing, een proces waarbij scheuren ontstaan en groeien onder herhaalde cyclische belasting. Deze problemen ontstaan vaak op plaatsen met hoge spanning, zoals lasnaden, die inherent zijn aan het productieproces. Omgevingsfactoren zoals corrosie en fysieke beschadiging kunnen dit achteruitgaan aanzienlijk versnellen, waardoor de structurele integriteit van het onderdeel wordt aangetast en uiteindelijk breuk optreedt.

De Metallurgie en Vervaardiging van Geperste Stalen Dwarsverbindingen

Een geperste stalen dwarsligger is een cruciaal onderdeel van de ophanging dat wordt vervaardigd door gelamineerde platen van hoogwaardig staal in de gewenste vorm te persen en vervolgens aan elkaar te lassen. Deze methode wordt op grote schaal toegepast in de automobielindustrie vanwege de kosteneffectiviteit en efficiëntie bij massaproductie, waardoor sterke maar relatief lichte onderdelen kunnen worden geproduceerd. Het proces maakt het mogelijk complexe geometrieën te creëren die zowel op sterkte als op ruimtelijke eisen van het voertuig kunnen worden geoptimaliseerd.

De materiaaleigenschappen van het gebruikte staal vormen een afweging tussen sterkte, plastische vervorming en taaiheid. Staal met een hogere treksterkte biedt uitstekende stijfheid, maar kan een verminderde plastische vervorming vertonen, waardoor het onder bepaalde omstandigheden gevoeliger is voor brosse breuk. Bijvoorbeeld, kunnen sommige hoogsterktestalen gevoelig worden voor vermoeiingsbreuk wanneer hun treksterkte 1400 MPa overschrijdt. De keuze van een specifieke staalkwaliteit, zoals een hoogsterkte laaggelegeerd (HSLA) staal, is afhankelijk van de prestatie-eisen en de verwachte belastingssituaties voor het voertuig.

Voor automobielproducenten die ongeëvenaarde precisie zoeken in metaalponsen, zijn gespecialiseerde partners essentieel. Bijvoorbeeld, Shaoyi (Ningbo) Metal Technology Co., Ltd. biedt uitgebreide oplossingen, van snel prototypen tot massaproductie, ondersteund door IATF 16949-certificering en geavanceerde geautomatiseerde installaties die zorgen voor hoogwaardige, kostenefficiënte componenten.

Ondanks hun wijdverbreid gebruik hebben geponste stalen dwarsverbindingen inherente voordelen en nadelen:

- Voordelen: Ze bieden een goede verhouding tussen sterkte en gewicht, zijn goedkoop in productie en vertonen vaak voorspelbare uitvalpatronen, zoals buigen vóór een volledige breuk, wat een waarschuwing kan geven aan de operator.

- Nadelen: De gelaste naden, hoewel noodzakelijk voor de constructie, kunnen spanningsconcentratiepunten worden. Bovendien is het staalmateriaal zeer gevoelig voor corrosie (roest), met name in natte omgevingen of op wegen waar zout wordt gestrooid, wat de constructie op termijn ernstig kan verzwakken.

Vaststellen of een voertuig is uitgerust met geperste stalen dwarsverbindingsstangen is eenvoudig. Een simpele test bestaat uit het plaatsen van een magneet op de arm; als deze blijft plakken, is het onderdeel gemaakt van geperst staal of gietijzer. Om tussen beide te onderscheiden, zal het tikken van de arm met een hamer een ringend geluid opleveren bij geperst staal, terwijl gietijzer een doffe dreun geeft.

Root Cause Analyse: Vermoeiingsbreuk in Gelaste Onderdelen

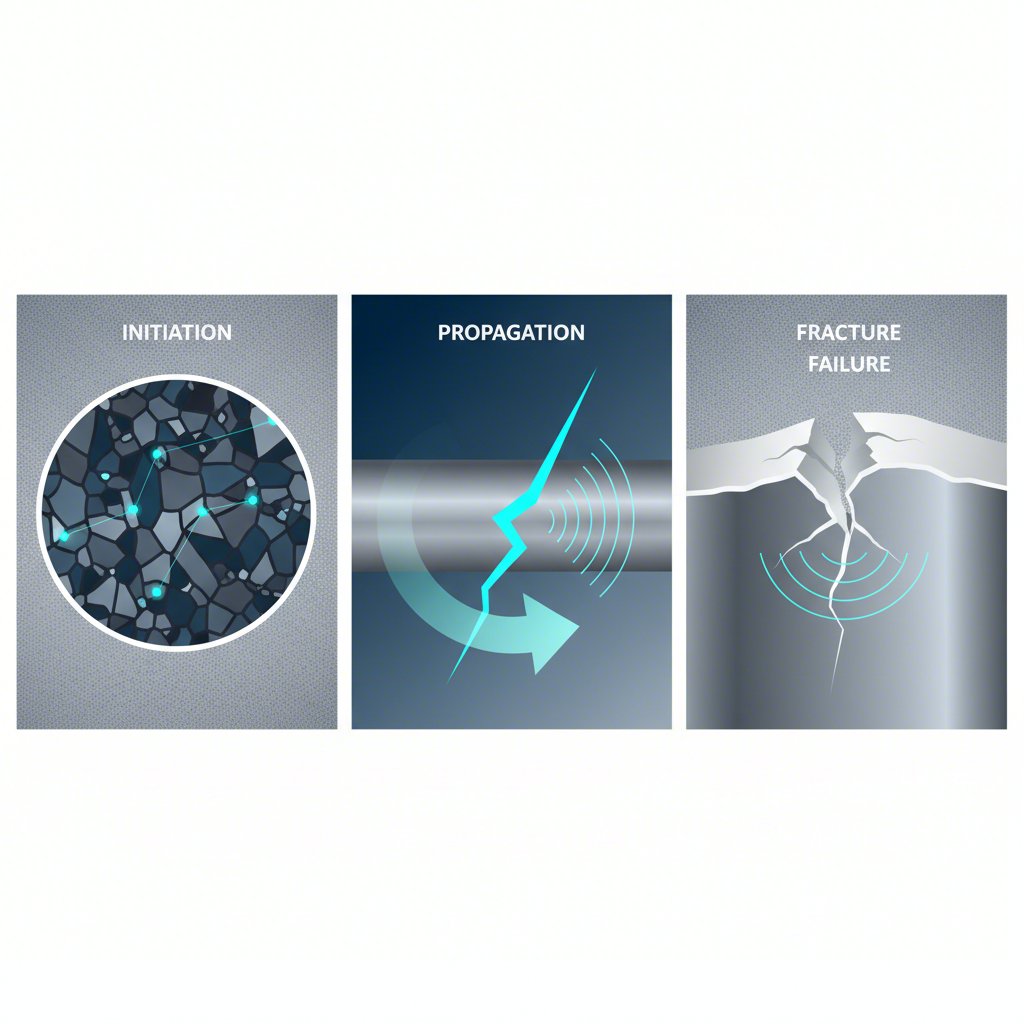

De belangrijkste oorzaak van uitval bij gestanste stalen dwarsbalken is metaalmoeheid. Dit fenomeen doet zich voor wanneer een materiaal wordt blootgesteld aan herhaalde, cyclische belastingen—zoals tijdens het rijden—die aanzienlijk lager zijn dan de maximale treksterkte. Na verloop van tijd zorgen deze cyclische spanningen ervoor dat microscopische onvolkomenheden in het materiaal, met name in de buurt van lassen, ontstaan en uitgroeien tot macroscopische scheuren. Het gehele proces kan worden onderverdeeld in duidelijk afgebakende fasen.

- Scheurvorming: Microscopische scheurtjes ontstaan op plaatsen met hoge spanningsconcentratie. Bij gestanste stalen dwarsbalken komen deze meestal voor aan het begin of einde van een lasnaad, waar de warmte van het lassen de microstructuur van het staal verandert en restspanningen kan introduceren.

- Scheuruitbreiding: Met elke belastingscyclus groeit de geïnitieerde scheur langzaam. De voortplantingssnelheid hangt af van de grootte van de cyclische spanning, de geometrie van het onderdeel en de inherente weerstand van het materiaal tegen vermoeiing. Sommige materialen vertonen een initiële periode van cyclische verharding, gevolgd door langdurige cyclische verzachting tot het moment van breuk.

- Definitieve breuk: Uiteindelijk groeit de scheur tot een kritieke grootte waarbij de resterende doorsnede van het materiaal de aangebrachte belasting niet langer kan dragen. Dit resulteert in een plotselinge, snelle breuk van het onderdeel, wat kan leiden tot verlies van voertuigcontrole.

Gelaste verbindingen zijn bijzonder gevoelig omdat het lastoestel zelf defecten zoals porositeit kan introduceren en een warmtebeïnvloede zone (HAZ) creëert waar de materiaaleigenschappen verschillen van het basismetaal. Onderzoek, zoals de breukanalyse van een gelast automobielonderdeel beschreven in een ScienceDirect publicatie, concludeert vaak dat vermoeidheidsbreuken ontstaan in de buurt van de lasnaad als gevolg van deze factoren. Ingenieurs maken gebruik van geavanceerde software zoals CATIA voor het ontwerp en Hyperworks voor spanningsanalyse om de vermoeiingslevensduur te voorspellen en de componenttopologie te optimaliseren, met als doel deze risico's al vanaf de initiële ontwerpfase te beperken.

Milieu- en externe factoren die uitval versnellen

Hoewel vermoeiing het onderliggende mechanisme is, kunnen externe factoren het uitvallen van een geperste stalen dwarsverbinding sterk versnellen. De belangrijkste hiervan is corrosie. Geperst staal is, tenzij goed gecoat en onderhouden, zeer gevoelig voor roest, met name in omgevingen met hoge luchtvochtigheid of blootstelling aan wegennatrium. Zoals een studie opmerkt, zijn deze componenten in een vochtige omgeving bijna zeker gedoemd tot achteruitgang. Roest degradeert het materiaal, vermindert de effectieve dikte en creëert oppervlakteputjes die fungeren als spanningsconcentraties, waardoor ideale startpunten ontstaan voor vermoeidheidsbreuken.

Fysieke schade door wegdekpuin, kuilen of onjuiste onderhoudsbehandeling kan ook de integriteit van een dwarsverbinding ernstig verzwakken. Een snee, diepe krab of deuk zorgt voor een geconcentreerd gebied met hoge spanning. Een groot deel van de sterkte van een geperste stalen constructie zit in de gevormde randen en hoeken; schade aan deze kritieke delen kan de beoogde belastingsverdeling verstoren en een zwakke plek creëren. Deze beschadiging vormt in wezen een reeds aanwezige fout waarvan een vermoeidheidsbreuk zich veel sneller kan uitbreiden dan normaal.

Regelmatige inspectie is cruciaal om deze risico's op tijd te herkennen voordat ze leiden tot defect. Er dient een grondige visuele controle te worden uitgevoerd om op zoek te gaan naar de volgende waarschuwingssignalen:

- Corrosie: Controleer op tekenen van roest, met name blaarvorming in de verf, afbladderend metaal of diepe putvorming rond lassen en randen.

- Fysieke Schade: Zoek naar deuken, buigen, diepe kraspen of scheuren, met speciale aandacht voor de gebieden rond de lagers en kogelgewrichten.

- Lasintegriteit: Controleer lassnaden op zichtbare scheuren of tekenen van afscheiding van het basismetaal.

Diagnose van ophangarmstoring: symptomen en analyse

Het identificeren van een defecte ophangarm begint vaak met het herkennen van de symptomen tijdens het rijden. Deze signalen geven aan dat een onderdeel in het ophangingssysteem versleten of beschadigd is en niet langer de juiste wieluitlijning en stabiliteit kan waarborgen. Versleten lagerringen zijn hiervan een veelvoorkomende oorzaak, wat leidt tot overmatige beweging die zich openbaart als duidelijke besturingproblemen. Zo kunnen verslechte lagerringen bijdragen aan stuuronstabiliteit en vormen zij één van meerdere factoren die kunnen leiden tot problemen zoals de beruchte "death wobble", een hevige trilling van de voorwielen die vaak wordt veroorzaakt door een combinatie van slijtage in stuursystemen en ophangingsonderdelen.

Een ander kritiek falenpunt is de kogelgewricht. Lekkende afdichtingen kunnen vervuiling toelaten in het gewricht, wat leidt tot slijtage en uiteindelijke uitval. Een beschadigd kogelgewricht kan volledig losschieten, wat een catastrofale verlies van controle over het wiel veroorzaakt. Het begrijpen van de relatie tussen een symptoom en zijn mechanische oorzaak is essentieel voor een juiste diagnose.

Hieronder een overzicht van veelvoorkomende symptomen en hun waarschijnlijke oorzaken:

| Symptoom | Waarschijnlijke oorzaak |

|---|---|

| Trillingen of schokken in het stuur | Slijtage van de ophangingsboutmoffen waardoor te veel speling ontstaat. |

| Klunk- of plopgeluiden bij oneffenheden | Sleten kogelgewrichten of losse/beschadigde moffen. |

| Stuur drift of trekken naar één zijde | Verbuigde dwarskop of zwaar gesleten moffen die de rijkuiting beïnvloeden. |

| Ongelijke bandverslijting | Chronische onjuiste rijkuiting veroorzaakt door een beschadigde of versleten dwarskop. |

Een systematisch diagnoseproces kan helpen het probleem te identificeren. Begin met een visuele inspectie zoals eerder beschreven. Vervolgens voert u een fysieke controle uit door het voertuig veilig op te krikken en de wielbeweging horizontaal en verticaal te testen. Elke merkbare speling of klapperend geluid duidt waarschijnlijk op slijtage van de kogelgewrichten of steunblokken. Deze praktische aanpak, gecombineerd met aandacht voor hoorbare en tastbare symptomen tijdens het rijden, vormt een uitgebreide methode om een defecte dwarsverbinding te diagnosticeren.

Een proactieve aanpak voor onderdeelintegriteit

Uiteindelijk gaat het begrijpen van de foutanalyse van gestanste stalen dwarsbalken om meer dan alleen reageren op een breuk; het draait om proactieve beoordeling en het herkennen van de wisselwerking tussen ontwerp, materiaalkunde en bedrijfsomstandigheden. Voor ingenieurs houdt dit in voortdurende verbetering van productieprocessen, zoals het verfijnen van lasmethoden om restspanningen en microstructurele veranderingen te minimaliseren. Voor monteurs en voertuigeigenaren benadrukt dit het belang van regelmatige, gedetailleerde inspecties om vroege waarschuwingssignalen zoals corrosie of fysieke beschadiging op te sporen voordat deze escaleren tot een kritieke fout.

De inzichten verkregen uit de analyse van vermoeidheidsbreuken, spanningsconcentraties en milieuschade bieden een duidelijke weg om de voertuigveiligheid en levensduur van onderdelen te verbeteren. Door de inherente kwetsbaarheden van gestanste en gelaste staalonderdelen, met name in extreme omgevingen, te erkennen, kan preventief onderhoud doelgericht worden ingezet. Deze technische kennis stelt professionals in staat om weloverwogen beslissingen te nemen, zowel in het ontwerpstadium als tijdens routineonderhoud, en zo de continuïteit van de betrouwbaarheid van deze essentiële ophangingscomponenten te waarborgen.

Veelgestelde Vragen

1. Hoe herkent u of u geperste stalen dwarsliggers heeft?

Een eenvoudige methode is het gebruik van een magneet. Als de magneet aan de dwarskop hecht, is deze gemaakt van staal of gietijzer. Om verder te onderscheiden, tik zachtjes met een hamer op de arm. Een gestanste stalen arm zal meestal een hogere, ringende klank produceren, terwijl een gietijzeren arm een dof dreunend geluid geeft.

2. Wat is de primaire oorzaak van vermoeidheidsbreuk in gelaste verbindingen?

De primaire oorzaak van vermoeiingsbreuk in gelaste verbindingen is de cyclische toepassing van belastingen, zelfs wanneer deze onder de vloeigrens van het materiaal liggen. Deze herhaalde spanningen zorgen ervoor dat microscopische fouten, vaak gelegen in gebieden met hoge spanningsconcentratie zoals de lasvoet, in de loop van tijd uitgroeien tot grotere scheuren, wat uiteindelijk leidt tot het uitvallen van het onderdeel.

3. Kunnen slechte steunarmbochten doodse wiebel veroorzaken?

Hoewel slechte steunarmbochten een bijdragende factor kunnen zijn voor doodse wiebel, zijn ze zelden de enige oorzaak. Doodse wiebel wordt meestal veroorzaakt door een combinatie van slijtage of losse onderdelen in de stuurbekrachtiging en ophanging, zoals de dwarsstang, kogelgewrichten of de stuurhefbomen. Versleten bochten kunnen bijdragen aan de algehele instabiliteit die het probleem veroorzaakt, maar de oorzaak is meestal complexer.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —