SPC en Cpk uitgelegd: Beheersing van procescapaciteitcontrole

TL;DR

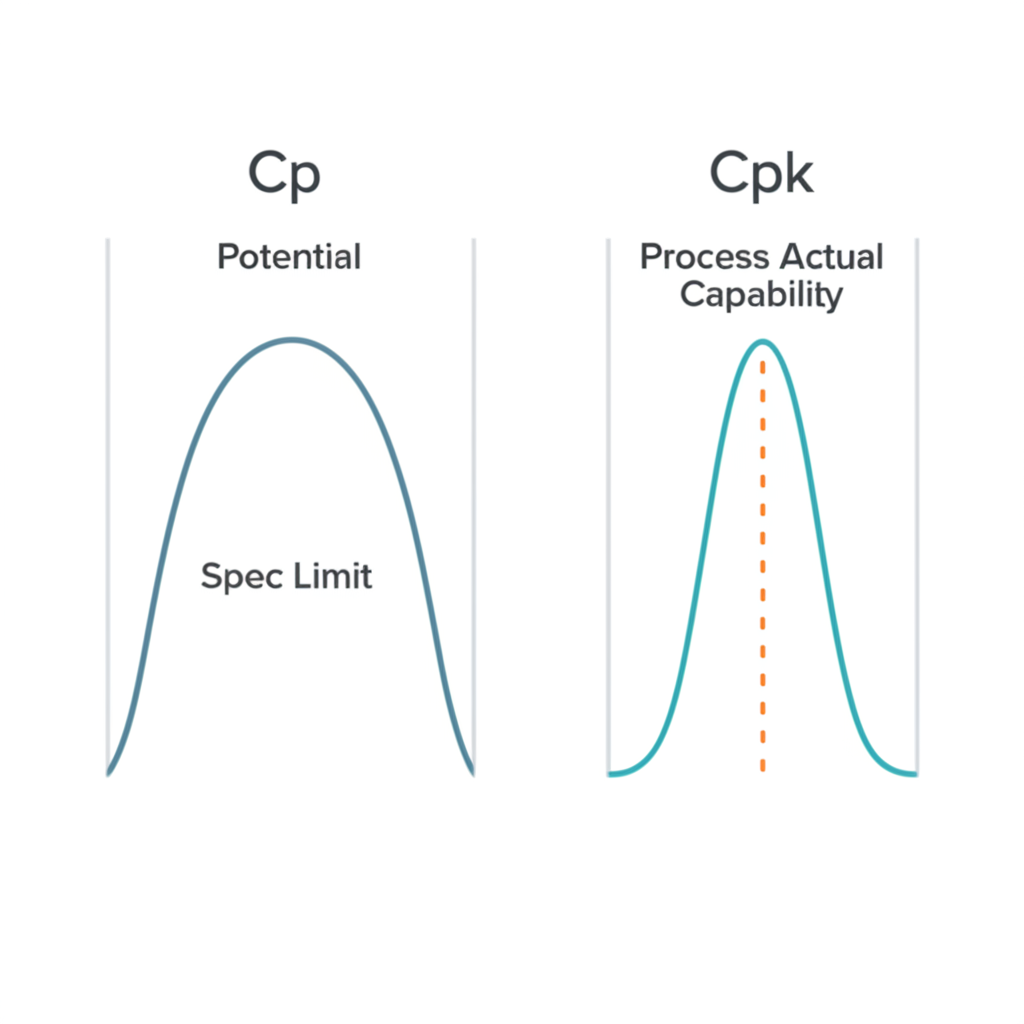

Statistische Procesbeheersing (SPC) is een kwaliteitscontrolemethodologie die statistische tools gebruikt om een proces te monitoren, beheren en verbeteren. Binnen SPC zijn Cp en Cpk cruciale indices die de capaciteit van een proces meten om output te produceren binnen vooraf gedefinieerde specificatiegrenzen. Cp meet de potentiële capaciteit ervan uitgaande dat het proces perfect gecentreerd is, terwijl Cpk een realistischer beeld geeft door rekening te houden met hoe gecentreerd het proces daadwerkelijk is.

Basisprincipes van kwaliteitscontrole: Wat is Statistische Procesbeheersing (SPC)?

Statistical Process Control (SPC) is een fundamentele methode in het moderne kwaliteitsmanagement die statistische technieken gebruikt om een proces te monitoren en te beheersen. Het hoofddoel is ervoor te zorgen dat processen op hun maximale potentieel functioneren om conformerende producten en diensten te produceren. Door gegevens in real-time te analyseren, helpt SPC producenten en dienstverleners om onderscheid te maken tussen natuurlijke, inherente procesvariaties (algemene oorzaken) en variaties die voortkomen uit specifieke, identificeerbare problemen (bijzondere oorzaken).

Het belang van SPC ligt in de proactieve aanpak van kwaliteit. In plaats van afgewerkte producten te inspecteren en gebreken weg te gooien — een reactieve en kostbare methode — richt SPC zich op het beheersen van het proces zelf. Dit voorkomt dat fouten vanaf het begin ontstaan, wat leidt tot aanzienlijke verminderingen van verspilling, afval en herwerkingswerkzaamheden. Volgens informatie van Boyd Corporation , is een belangrijk doel van SPC het identificeren en onderscheiden van natuurlijke oorzaken van variatie van bijzondere oorzaken die kunnen worden beheerst of geëlimineerd, waardoor zowel de nauwkeurigheid als de precisie worden verbeterd. Deze voorspellende kracht stelt organisaties in staat om productietijd en materialen te optimaliseren, en uiteindelijk efficiënt meer hoogwaardige producten te creëren.

Binnen het uitgebreide kader van SPC wordt gebruikgemaakt van een reeks krachtige hulpmiddelen die bekendstaan als procescapaciteitindices om prestaties te kwantificeren. Deze indices bieden een objectieve manier om te beoordelen hoe goed een proces voldoet aan zijn specificatiegrenzen, die worden gedefinieerd door klantvereisten. De meest fundamentele hiervan zijn de Procescapaciteitsindex (Cp) en de Procescapaciteitsindex (Cpk). Deze kengetallen vertalen complexe procesgegevens naar één begrijpelijk getal, waardoor een duidelijk beeld ontstaat van de gezondheid van het proces en de basis wordt gelegd voor gerichte verbeteringen.

Procescapaciteit definiëren: Cp uitgelegd

De procescapaciteitsindex (Cp) is een eenvoudige maatstaf die de potentieel van een proces meet om aan zijn specificaties te voldoen. Het beantwoordt een eenvoudige vraag: als het proces perfect gecentreerd zou zijn tussen zijn bovenste en onderste specificatiegrenzen, zou dan de natuurlijke variatie binnen die grenzen passen? Cp wordt berekend door de totale breedte van de specificatie (de stem van de klant) te vergelijken met de natuurlijke variatie of spreiding van het proces (de stem van het proces).

Een nuttige vergelijking is het stallen van een auto in een garage. De breedte van de garagedeur representeert de specificatiegrenzen (bovengrens specificatie, BGS, en ondergrens specificatie, OGS), en de breedte van de auto representeert de procesverspreiding. De Cp-index geeft aan of de auto smal genoeg is om door de garagedeur te passen, zonder rekening te houden met of de bestuurder uitgelijnd is met het midden van de opening. Een hoge Cp-waarde betekent dat de auto veel smaller is dan de garage, wat aangeeft dat het proces weinig variatie heeft en een groot potentieel bezit om conformerende onderdelen te produceren.

Cp alleen kan echter misleidend zijn, omdat het volledig geen rekening houdt met het procesgemiddelde. Een proces kan een uitstekende Cp-waarde hebben, wat suggereert dat de variatie klein is, maar als het gemiddelde sterk naar één kant verschoven is, zal het nog steeds een groot aantal defecten produceren. Zoals opgemerkt door PresentationEZE , alleen Cp gebruiken kan misleidend zijn, maar het geeft een goed beeld van het best mogelijke potentieel van het proces. Daarom is Cp het beste te gebruiken als uitgangspunt en altijd in combinatie met zijn meer informatieve tegenhanger, Cpk.

Rekening houden met de realiteit: uitleg over Cpk

Prestaties van een proces door rekening te houden met de centrering ervan. Cpk evalueert hoe dicht het procesgemiddelde bij de specificatiegrenzen ligt, waardoor een veel realistischere beoordeling van de capaciteit wordt geboden. werkelijke het past de Cp-waarde in feite aan voor eventuele afwijkingen van het centrum in de procesverdeling. Dit maakt Cpk tot een essentieel hulpmiddel om de kwaliteit van productie in de praktijk te begrijpen.

Terugkerend naar de auto- en garage-analogie, vertelt Cpk je niet alleen of de auto smal genoeg is om erin te passen (zoals Cp), maar ook of de bestuurder deze goed gecentreerd heeft om te voorkomen dat hij de zijkanten raakt. Als de auto perfect gecentreerd is, zijn de Cp- en Cpk-waarden gelijk. Wanneer de auto echter dichter bij één zijde van de garagedeur wordt gereden, zal de Cpk-waarde lager zijn dan de Cp, wat het grotere risico op een defect weergeeft (het schuren tegen de muur). Cpk wordt berekend door de afstand van het procesgemiddelde tot de dichtstbijzijnde specificatiegrens te meten, waarmee effectief het slechtste scenario wordt weergegeven.

De term Cpk staat voor procescapaciteitsindex, waarbij de 'k' vaak wordt beschouwd als een factor die de centrering van het proces weergeeft. Het kwantificeert hoeveel het gemiddelde van het proces is afgeweken van het ideale middenpunt tussen de specificatiegrenzen. Omdat het een completer beeld geeft, is Cpk uitgegroeid tot een van de meest gebruikte kengetallen in kwaliteitscontrole. Het beantwoordt de cruciale vraag: is het proces zowel consistent (lage variatie) als op doel (goed gecentreerd)?

Praktische toepassing: Hoe Cp & Cpk-waarden interpreteren

Cp- en Cpk-waarden omzetten in actiebare inzichten is het uiteindelijke doel van procescapaciteitsanalyse. Deze getallen zijn niet zomaar abstracte statistieken; het zijn directe indicatoren van de gezondheid en risico's van het proces. Een proces moet stabiel zijn en in een toestand van statistische controle verkeren voordat deze indices betrouwbaar kunnen worden geïnterpreteerd. Zodra stabiliteit is bevestigd, dienen specifieke waardenbereiken als industrie-standaard referentiepunten voor prestaties.

Het begrijpen van deze benchmarks helpt organisaties bij het prioriteren van verbeterinspanningen en het effectief beheren van kwaliteitsrisico's. Hieronder vindt u een overzicht van gangbare Cpk-waarden en hun praktische betekenis:

- Cpk < 1,00: Het proces is niet geschikt. De spreiding van het proces is breder dan de specificatiegrenzen, of het is zo ver uit het midden dat er niet-conforme onderdelen worden geproduceerd. Deze situatie vereist onmiddellijke analyse en corrigerende maatregelen.

- Cpk = 1,00: Het proces is nauwelijks geschikt. Dit betekent dat de procesvariatie precies binnen de specificatiebreedte past, zonder marge voor fouten. Elke kleine verschuiving in het procesgemiddelde zal leiden tot afwijkingen. Dit prestatieniveau wordt vaak als onaanvaardbaar beschouwd.

- Cpk tussen 1,00 en 1,33: Het proces wordt als net voldoende geschikt beschouwd, maar vereist strakke controle en monitoring. Hoewel dit voor sommige toepassingen aanvaardbaar is, bestaat er nog steeds een aanzienlijk risico op het produceren van afwijkingen.

- Cpk ≥ 1,33: Het proces is geschikt. Dit is een gebruikelijke minimale eis in veel industrieën en geeft een gezonde marge aan tussen de procesuitvoer en de specificatiegrenzen. Bij Boyd is een Cpk van 1,33 of hoger een gebruikelijk doel voor hun klanten in spuitgieten.

- Cpk ≥ 1,67: Het proces heeft uitstekende capaciteit. Dit niveau wordt vaak vereist voor kritieke kwaliteitskenmerken, met name in industrieën zoals de automobiel- of lucht- en ruimtevaart waar veiligheid van het grootste belang is. Het bereiken van dit niveau vermindert het risico op gebreken aanzienlijk.

Voor industrieën met strenge kwaliteitseisen, zoals de auto-industrie, is het behalen van een hoge Cpk een must. Leveranciers in deze sector moeten aantonen dat zij over robuuste procescontrole beschikken om voldoen aan normen zoals IATF 16949. Bedrijven die gespecialiseerde diensten leveren, zoals aangepast smeden van Shaoyi Metal Technology vertrouwen op dergelijke strikte methoden voor kwaliteitscontrole om ervoor te zorgen dat elk onderdeel voldoet aan nauwkeurige specificaties, van kleine series tot massaproductie.

Een Breder Perspectief: Inzicht in Pp en Ppk

Terwijl Cp en Cpk essentieel zijn om de potentiële capaciteit van een proces te begrijpen op basis van kortetermijngegevens, biedt een ander paar indices—Pp en Ppk—een beeld van de langetermijnprestaties als geheel. Het belangrijkste verschil zit hem in de manier waarop de procesvariatie (standaardafwijking) wordt berekend. Cp en Cpk gebruiken de 'binnen-de-deelgroep'-variatie, die de natuurlijke, kortetermijnpotentieel van een proces weerspiegelt. Daarentegen gebruiken Pp en Ppk de 'totale' variatie, die alle procesfluctuaties over een langere periode weergeeft, inclusief verschuivingen en drift tussen deelgroepen.

In wezen voorspellen Cp en Cpk de toekomstige procescapaciteit, ervan uitgaande dat het proces stabiel blijft. Pp en Ppk beoordelen de historische prestaties en beantwoorden de vraag: "Hoe heeft het proces daadwerkelijk gepresteerd over tijd?" In een volkomen stabiel proces zullen de waarden van Cpk en Ppk zeer dicht bij elkaar liggen. Als het proces echter instabiel is en schommelingen vertoont, zal de Ppk-waarde aanzienlijk lager zijn dan de Cpk, wat aangeeft dat de langetermijnprestaties niet aan het kortetermijnpotentieel hebben voldaan. Dit verschil tussen de twee indices is een krachtig hulpmiddel om speciale oorzaken van variatie te identificeren die mogelijk invloed hebben op het proces over tijd.

Bekijk het als volgt: Cpk is vergelijkbaar met een momentopname van de topsnelheid van een sprinter, terwijl Ppk gelijkstaat aan hun gemiddelde snelheid over een volledige marathon. Beide maten zijn waardevol, maar vertellen verschillende verhalen. Cpk wordt gebruikt om een proces te kwalificeren en zijn potentieel te beoordelen, terwijl Ppk wordt gebruikt om de langetermijn-, reële prestaties te verifiëren.

Veelgestelde Vragen

1. Wat is SPC en Cpk?

Statistical Process Control (SPC) is een brede kwaliteitscontrolemethodiek die statistische hulpmiddelen gebruikt om een proces te monitoren en beheren. Cpk, of de Procescapabiliteitsindex, is een specifieke maatstaf binnen SPC die aangeeft hoe goed een proces output kan produceren binnen zijn specificatiegrenzen, rekening houdend met hoe gecentreerd het proces is. Een Cpk-waarde van 1,33 of hoger wordt over het algemeen als voldoende beschouwd.

2. Wat betekent Cpk in SPC?

Cpk staat voor Procescapabiliteitsindex. Het is een uitbreiding van de Cp-index, die alleen de potentiële capaciteit (verspreiding) meet. De 'k' in Cpk is een factor die rekening houdt met de centrering van het procesgemiddelde ten opzichte van de specificatiegrenzen. Het geeft een realistischere maat voor de capaciteit van een proces om consistent onderdelen te produceren die voldoen aan de klantvereisten.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —