Van nul tot winstgevend: start uw plaatstaalfabricagebedrijf op de juiste manier

Inzicht in de sector voor plaatwerkverwerking

Hebt u ooit gezien hoe een plat stuk metaal verandert in een autodeur, een gedeelte van een vliegtuigromp of een luchtkanaal langs het plafond van een gebouw? Dat is plaatwerkverwerking in actie. Of u nu op zoek bent naar ondernemerskansen of gewoon probeert deze industrie te begrijpen, het is essentieel om te weten waar deze sector werkelijk uit bestaat voordat u een winstgevende activiteit kunt opbouwen.

Waar plaatwerkverwerking werkelijk uit bestaat

In essentie, een bladmateriaalbewerkingsbedrijf maakt functionele onderdelen, componenten en structuren van platte metalen platen. Denk hierbij aan industriële origami — maar dan met staal, aluminium, koper en speciale legeringen in plaats van papier. Het proces omvat meerdere bewerkingen die grondstoffen omzetten in alles van kleine behuizingen voor elektronica tot enorme industriële containers.

Deze industrie omvat een indrukwekkend scala aan activiteiten. U vindt er kleine bedrijfjes met een handvol ervaren constructeurs die lokale aannemers bedienen, maar ook grootschalige productiefaciliteiten met geautomatiseerde lopende banden voor grote automobieleveranciers. Beide bedrijfsmodellen bloeien omdat de vraag naar vervaardigde metalen producten bijna elke sector van de economie raakt.

De belangrijkste bewerkingsprocessen zijn:

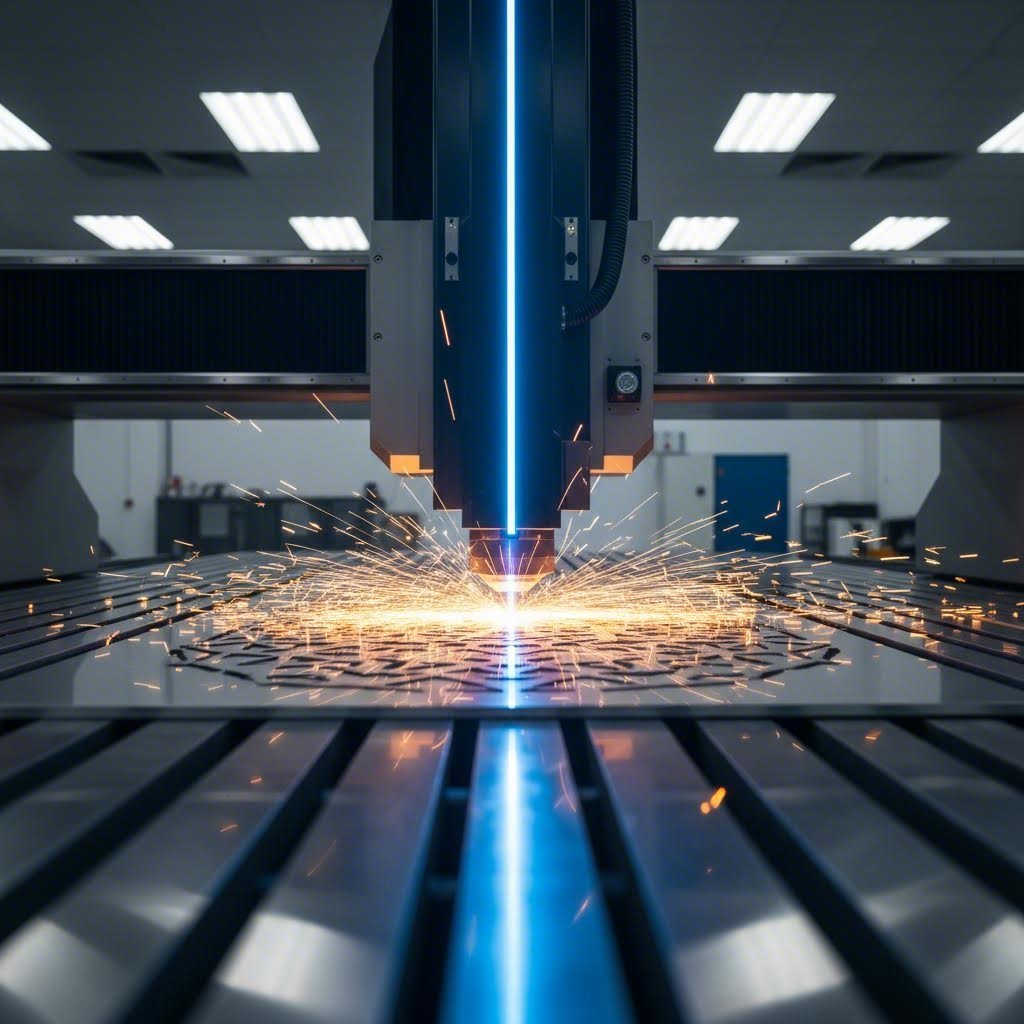

- Snijden — Het zagen van platen in nauwkeurige vormen met behulp van laser-, plasma-, waterstraal- of mechanische methoden

- Ponsen — Het aanbrengen van gaten, patronen en uitsparingen door middel van gecontroleerde krachttoepassing

- Buigwerk — Het vormen van hoeken en bochten met behulp van ponsbanksystemen en gespecialiseerd gereedschap

- Lassen — Het verbinden van afzonderlijke onderdelen via TIG-, MIG- of andere smelttechnieken

- Afwerking — Het aanbrengen van oppervlaktebehandelingen zoals poedercoaten, anodiseren of elektrolytisch plateren

Van ruwe stof tot eindproduct

Stel u voor dat u een stapel platte aluminiumplaten en een CAD-tekening van de klant ontvangt. De expertise van uw team transformeert deze grondstoffen via een zorgvuldig georkestreerde reeks stappen. Eerst analyseren ontwerpers de specificaties en genereren machineleesbare code. Vervolgens voeren operators snijoperaties uit om plaatmateriaal te creëren. Dit plaatmateriaal beweegt zich door vormgevingsstations waar het driedimensionale vormen verkrijgt. Tenslotte worden assemblage en afwerking gecombineerd tot een compleet product.

Wat plaatwerkverwerking bijzonder waardevol maakt, is de veelzijdigheid. Dezelfde werkplaats kan de ene week architectonische panelen produceren en de volgende week precisiebeugels voor lucht- en ruimtevaarttoepassingen. Deze aanpassingsvatbaarheid verklaart waarom de industrie blijft groeien — Research and Markets schat dat de wereldmarkt voor plaatwerkverwerkingsdiensten tegen 2030 meer dan £15 miljard zal bedragen.

De business achter de bochten

Waarom blijft deze industrie essentieel? Denk na over hoeveel sectoren afhankelijk zijn van vervaardigde metalen componenten:

Automobilistisch bedrijf hebben carrosserieonderdelen, chassiscomponenten en motordelen nodig. Meer dan 50% van de voertuigcomponenten komt uit plaatwerkprocessen.

Bouwprojecten hebben structurele elementen, daken, HVAC-luchtkanalen en architectonische kenmerken nodig. Of het nu gaat om commerciële HVAC in Fort Worth of residentiële projecten in New York, aannemers hebben betrouwbare plaatwerkleveranciers nodig.

Lucht- en ruimtevaartbedrijven vragen lichtgewicht maar uiterst sterke componenten voor vliegtuigen en ruimtevaartuigen, vaak gefabriceerd uit titaan- en aluminiumlegeringen.

Fabrikanten van medische hulpmiddelen zijn afhankelijk van precisieplaatwerk voor chirurgische instrumenten, behuizingen van diagnostische apparatuur en ziekenhuismeubilair, allemaal gemaakt van biocompatibele materialen en voldoend aan strikte normen.

Voor ambitieuze ondernemers staat deze diversiteit voor kansen. U kunt zich specialiseren in het van dienst zijn aan één specifieke industrie, of uw bedrijf positioneren als een veelzijdige werkplaats die uiteenlopende projecten uitvoert. Beide benaderingen kunnen slagen, mits ondersteund door degelijk marktonderzoek en de juiste investeringen in apparatuur — onderwerpen die we in de komende secties zullen behandelen.

Marktonderzoek en strategieën voor bedrijfspositionering

U begrijpt dus wat plaatwerkfabricage inhoudt — maar hoe vindt u daadwerkelijk klanten die bereid zijn te betalen voor uw diensten? Hier struikelen de meeste beginnende eigenaren van fabricagebedrijven. Zij investeren in apparatuur voordat ze begrijpen wie hun klanten zullen zijn. Slimme ondernemers draaien deze volgorde om en voeren grondig marktonderzoek uit voordat ze enige huurovereenkomst voor apparatuur ondertekenen.

Identificatie van uw ideale klantgroep

Uw klantenbestand bepaalt alles — van de apparatuur die u nodig hebt tot de certificeringen die u nastreeft. Metaalbewerkingsbedrijven in New York die architectenbureaus bedienen, opereren volledig anders dan bedrijven die op maat gemaakte oplossingen leveren aan fabrikanten. De sleutel is het vinden van klanten wier behoeften aansluiten bij uw sterke punten.

Begin met twee cruciale vragen te stellen, zoals marketingconsulent Mark Coronna adviseert:

- Welke marktsegmenten hebben daadwerkelijk vraag naar vervaardigde metalen componenten?

- Binnen die segmenten, welke specifieke bedrijven zouden waarde hechten aan wat u aanbiedt?

De tweede vraag is belangrijker dan de eerste. Een markt van 2 miljard dollar klinkt aantrekkelijk, maar die cijfers helpen u niet bij het binnenhalen van uw eerste opdracht. Verminder in plaats daarvan uw focus tot specifieke bedrijfstypen. Denk aan fabrikanten van fitnessapparatuur die buisframes nodig hebben, ketens van horecagelegenheden die op maat gemaakte keukeninrichting vereisen, of bouwbedrijven die commerciële ruimtes realiseren.

Hier is een bewezen aanpak: identificeer wat Coronna een "leadklant" noemt — een bedrijf dat uw doelmarkt vertegenwoordigt en bekendstaat om operationele uitmuntendheid. Deze organisaties zijn voortdurend op zoek naar betere leveranciers en staan vaak open voor gesprekken met veelbelovende fabrikanten. Het opbouwen van één of twee leadklantrelaties levert onbetaalbare marktinformatie op en kan mogelijk referentieaccounts opleveren.

Analyse van lokale concurrentie en marktkloven

Inzicht in uw concurrentiepositie voorkomt dat u onvoorbereid een verzadigde markt betreedt. Bezoek websites van concurrenten. Neem deel aan lokale beurzen. Praat met aannemers en fabrikanten over hun huidige leveranciers en pijnpunten.

Wat doen bestaande metaalbewerkingsbedrijven in New York goed? Nog belangrijker, waar blijven ze achter?

- Doorlooptijden die niet voldoen aan dringende projectbehoeften

- Minimale bestelhoeveelheden die kleinere klanten uitsluiten

- Beperkte ondersteuning bij ontwerp voor fabricage (DFM)

- Inconsistente kwaliteit of leveringsbetrouwbaarheid

Uw concurrentievoordeel komt voort uit deze lacunes. Misschien richten lokale bedrijven zich uitsluitend op werk met hoge volumes, waardoor maatwerkprojecten onvoldoende worden bediend. Mogelijk beschikken bestaande fabrikanten niet over engineeringondersteuning, waardoor klanten zelf de productiedetails moeten uitwerken.

Kiezen van uw specialisatie in fabricage

De fabricage-industrie kent zeer uiteenlopende bedrijfsmodellen. Zoals een sectoranalyse opmerkt , variëren bedrijven van producenten met hoge volumes die miljoenen identieke onderdelen maken tot op maat werkende architecturale fabrikanten die unieke luxe installaties creëren.

Denk aan drie verschillende klanttypen:

Aannemers hebben gefabriceerde onderdelen nodig voor bouwprojecten — staalconstructies, speciale beugels, architectonische metaalbewerking. Zij hechten waarde aan betrouwbaarheid, scherpe prijzen en de mogelijkheid om bouwplanningen te halen.

Vervaardigers hebben een aanhoudende componentenlevering nodig voor hun producten. Zij hechten waarde aan consistentie, kwaliteitscertificeringen en het potentieel voor langetermijnpartnerschappen.

Directe consumenten zoeken op maat gemaakte stukken — decoratieve metaalwerken, meubels, speciale armaturen. Zij waarderen vakmanschap, ontwerpsamenwerking en unieke resultaten.

Elk klanttype vereist andere capaciteiten, apparatuur en bedrijfsprocessen. De onderstaande tabel vergelijkt belangrijke marktsegmenten om u te helpen beoordelen waar uw bedrijfsvoering het beste past:

| Marktsegment | Typische bestelgrootte | Margepotentieel | Benodigde apparatuur |

|---|---|---|---|

| Automotive | Hoge volume (10.000+ eenheden) | Lagere marge per eenheid; winst via volume | Hogesnelheidslasers, geautomatiseerde ponsbanks, robotlasapparatuur |

| Architectuur | Laag tot medium (1-500 stuks) | Hogere marges; prijsbepaling op basis van waarde | Precisiebuigen, afwerkingsmogelijkheden, 3D-rendersoftware |

| Industrieel | Medium volume (100-5.000 eenheden) | Matige marge; afhankelijk van relatie | Veelzijdig snijden, zware vormgevingsapparatuur, lasstations |

| HVAC | Wijkt sterk af (projectmatig) | Matige marge; potentieel voor herhaalde omzet | Kanaalvormmachines, plasmasnijden, puntlassen |

Merk op hoe de eisen aan apparatuur overeenkomen met de marktgerichtheid. Een bedrijf dat achter hoogvolume-autocontracten aan gaat, heeft volledig andere machines nodig dan een bedrijf dat zich richt op maatwerk in de architectuur. Uw marktonderzoek bepaalt direct uw kapitaalinvesteringen—wat ons brengt bij de wettelijke eisen die u moet naleven voordat u uw deuren kunt openen.

Vergunningen en wettelijke naleving

Je hebt je doelgroep geïdentificeerd en je concurrentiepositie in kaart gebracht. Nu komt het gedeelte dat talloze beginnende fabrikanten parten speelt: de regelgevingsdoctrines doorlopen. In tegenstelling tot veel andere bedrijven, waarbij je je gewoon registreert en je deuren opent, kent een plaatbewerkingsbedrijf meerdere lagen aan compliantie-eisen die zich uitstrekken over federale, staats- en lokale autoriteiten. Slaat u een van deze over, dan kunt u worden stilgelegd, boetes krijgen of erger.

Vereiste vergunningen en licenties voor metaalwerkplaatsen

Voordat uw eerste stuk apparatuur zelfs maar arriveert, heeft u al verschillende basisvergunningen nodig. De specifieke eisen variëren per locatie, maar operatoren van staalfabrieken in New York City zien zich geconfronteerd met veel dezelfde kernvereisten als diegenen die metaalbewerkingsbedrijven opstarten in Albany, NY—alleen met andere instanties die deze afgeven.

Dit zijn de typische vergunningen die u moet verkrijgen:

- Bedrijfsvergunning — Uw basisautorisatie om commercieel te opereren in uw gemeente

- Zonesvergunning — Bevestiging dat uw gekozen locatie toestaat dat er industriële productieactiviteiten worden uitgevoerd

- Vergunning voor luchtkwaliteit — Vereist voor activiteiten die dampen, stof of fijnstofemissies genereren

- Vergunning voor regenwaterafvoer — Houdt zich bezig met afstromend water vanaf uw bedrijfsterrein dat metaaldeeltjes of chemicaliën kan bevatten

- Goedkeuring brandweer — Betreft laswerkzaamheden, opslag van samengeperste gassen en omgang met ontvlambare materialen

Bestemmingsplanning verdient speciale aandacht. Veel ondernemers vinden het perfecte gebouw tegen een aantrekkelijke prijs, om daarna pas te ontdekken dat de bestemmingsaanduiding werken aan metaal verbiedt. Industriële zones zijn doorgaans geschikt voor vervaardigingsbedrijven, maar u dient te verifiëren of uw specifieke activiteiten—zoals lassen, slijpen en plasmazagen—toegestaan zijn. Sommige gemeenten vereisen een voorwaardelijke gebruikvergunning voor activiteiten die geluid of emissies boven bepaalde drempels veroorzaken.

Bij het zoeken naar uw bedrijfsruimte moet u mogelijk ook overleggen met een elektricien in mijn buurt om te beoordelen of de elektrische infrastructuur van het gebouw uw apparatuur kan ondersteunen. Zware fabricagemachines vereisen veel vermogen—vaak een driefasenservice van 480 volt—and het upgraden van elektrische systemen voegt aanzienlijke kosten toe aan uw bouwbegroting.

Milieucompliance-eisen

Milieuvoorschriften vormen het meest overziene—en potentieel kostbaarste—gebied op het vlak van naleving voor nieuwe fabricagebedrijven. De nationale emissienormen van het EPA voor gevaarlijke luchtverontreinigende stoffen (NESHAP-regel 6X) zijn rechtstreeks van toepassing op metaalbewerkingsactiviteiten.

Volgens Richtsnoeren voor EPA-naleving , deze regel richt zich op gevaarlijke luchtverontreinigende stoffen bij metaalafwerking (MFHAPs)—materialen die 0,1 gewichtsprocent cadmium, chroom, lood of nikkel, of 1,0 gewichtsprocent mangaan bevatten. Als uw lastoevoegmaterialen, draad of andere materialen deze stoffen bevatten, bent u onderworpen aan de eisen van NESHAP 6X.

De regel heeft specifieke gevolgen voor activiteiten zoals:

- Droog schuren met schuurmiddel

- Lasprocessen

- Sproeiverf en -coating

- Metaalslijpen en -snijden

Om naleving vast te stellen, moet u een Methode 22-test voor vluchtige emissies uitvoeren. Een waarnemer observeert uw uitlaatpijp gedurende 15 minuten. Als zichtbare emissies verschijnen gedurende 20% of meer van die periode (3 minuten), is regel 6X van toepassing op uw installatie.

Wat gebeurt er als u faalt? U moet beheersmaatregelen implementeren, geschikte regelapparatuur zoals filtersystemen installeren en permanente documentatie bijhouden. Veel staalconstructeurs in New York hebben geïnvesteerd in speciale stof- en dampafzuigsystemen die lasdampen filteren en gereinigde lucht terugvoeren naar de installatie. Deze aanpak elimineert de NESHAP 6X-eisen volledig en behoudt tegelijkertijd verwarmde of gekoelde lucht — een strategie die jaarlijkse energiebesparingen in vijf- tot zes cijfers kan opleveren.

Naast luchtkwaliteit dient u ook rekening te houden met de eisen voor afvalverwijdering. Metaalspanen, snijvloeistoffen en afwerkingschemicaliën vallen vaak onder gevaarlijk afval en vereisen speciale behandeling. Uw regionale milieudienst biedt richtsnoeren voor classificatie en verwijderingseisen.

OSHA-normen die elke fabrikant moet volgen

Arbowezen is geen optie — OSHA-regelgeving is wettelijk verplicht en geldt voor elke fabricageactiviteit. Het begrijpen van deze eisen beschermt uw werknemers en uw bedrijf tegen kostbare boetes.

Beveiliging van machines staat bovenaan de prioriteitenlijst. Elke persbreuk, schaar, ponsmachine en slijpschijf moet worden uitgerust met passende beveiligingen om contact tussen de operator en bewegende delen te voorkomen. De OSHA-normen voor machinebeveiliging (29 CFR 1910.212) geven eisen aan op basis van het type apparatuur en gevarenpunten.

Eisen voor persoonlijke beschermingsmiddelen (PBM) omvatten:

- Oogbescherming — Veiligheidsbril voor algemeen werk, lasmaskers met geschikte donkere lenzen voor laskolomlassen

- Hoorbescherming — Vereist wanneer geluidsniveaus 85 decibel overschrijden (vaak voorkomend bij slijp- en snijwerkzaamheden)

- Respiratoire bescherming — Nodig wanneer technische maatregelen de blootstelling aan dampen onvoldoende beheersen

- Handbescherming — Snijbestendige handschoenen voor het hanteren van materialen, hittebestendige handschoenen voor lassen

U hebt ook een schriftelijk veiligheidsprogramma nodig dat risicocommunicatie (chemische veiligheid), lockout/tagout-procedures voor onderhoud van apparatuur en noodactieplannen omvat. OSHA biedt hulp bij naleving via gratis adviesdiensten ter plaatse — een waardevolle bron voor nieuwe ondernemers die hun veiligheidsprotocollen opzetten.

Een vaak over het hoofd gezien vereiste: de toegestane blootstellingsgrenswaarden (PELs) van OSHA voor lasdampen en metaalstof. Zelfs als uw luchtfiltersysteem voldoet aan de eisen van de EPA, moet u ervoor zorgen dat de ademhalingszones van werknemers voldoen aan de normen van OSHA. Dit vereist soms extra lokale afzuiging bij specifieke werkposten, bovenop uw algemene ventilatiesysteem in de werkplaats.

Met uw roadmap voor regelgevingsconformiteit in de hand, bent u klaar om de fysieke eisen van uw bedrijfsvoering aan te pakken—te beginnen met het ontwerpen van een werkplaatsindeling die de efficiëntie maximaliseert en tegelijkertijd voldoet aan veiligheidsnormen.

Faciliteitsvereisten en planning van de werkplaatsindeling

Stelt u zich dit voor: u hebt uw vergunningen verkregen, uw doelgroep geïdentificeerd en u bent klaar om uw bedrijf op te zetten. Maar hier struikelen veel nieuwe fabricagebedrijven—ze behandelen hun faciliteit als slechts een ruimte met apparatuur in plaats van als een zorgvuldig georganiseerd productiesysteem. Een slimme werkplaatsindeling dient niet alleen om machines te huisvesten; deze zorgt ervoor dat metaal efficiënt van de ontvangsthal naar de verzendafdeling beweegt, terwijl de werknemers veilig blijven.

Of u nu een nieuw York plaatwerkbedrijf opzet of een metal snijden NYC-faciliteit installeert, uw plattegrond heeft rechtstreeks invloed op de winstgevendheid. Door sectorexperts opgemerkt wordt dat een maatwerkfabrikant een slimme indeling heeft wanneer het ontwerp een eenduidige stroom maximaliseert en de kosten van die stroom minimaliseert. Laten we precies uiteenzetten hoe u dat kunt bereiken.

Het ontwerpen van een efficiënte productie-indeling

Voordat u ook maar één stuk apparatuur plaatst, schetst u stap voor stap het proces van grondstof tot eindproduct. Uw werkplaats is niet zomaar een ruimte—het is een productielijn. Elke beslissing over de positie van apparatuur moet terugkerende bewegingen elimineren en onnodige verplaatsing verminderen.

Dit is de logische volgorde van het werkproces die uw indeling moet volgen:

- Levering en ontvangst van materialen — Dockgebied waarin binnenkomend plaatstaal uw bedrijf betreedt

- Voorraadopslag — Georganiseerde rekken met grondstoffen, dicht bij uw eerste bewerkingsstation

- Zagen en voorbereiding — Lasersnijmachines, plasmatafels of scharen geplaatst in de buurt van de opslag van materialen

- Vormgevingsoperaties — PERSBANKEN en buigmachines gerangschikt voor een natuurlijke doorstroming van materiaal

- Monteren en lassen — Lasonderdelen dicht bij vormstations geplaatst

- Slijpen en reinigen — Afwerkruimte gesitueerd vóór de eindinspectie

- Kwaliteitsinspectie — Gedetailleerde ruimte met goede verlichting en meetapparatuur

- Leveringsafhandeling en verzending — Uitgaande zone gescheiden van inkomende materialen

Ziet u het patroon? Elke station loopt direct door naar het volgende. Deskundigen op het gebied van stroomlijning van werkprocessen adviseren uw snijstation dicht bij stalen rekken te plaatsen, lasonderdelen dicht bij montagebanken, en assemblage dicht bij de eindinspectie. Gebruik wagens of rollen om materialen sneller tussen stations te verplaatsen.

Hoeveel ruimte heeft u eigenlijk nodig? Dat hangt af van uw apparatuur en productievolume. Een kleine nyc-werkplaats voor plaatwerk kan effectief werken in 2.500 tot 5.000 vierkante voet. Als u echter meerdere CNC-machines, geautomatiseerde persbreuken en robotlasunits gebruikt, heeft u 10.000 vierkante voet of meer nodig. Plan altijd mee voor toekomstige uitbreiding — de meeste fabrikanten onderschatten hun groeitraject.

Veiligheidszones en planning van materiaalstromen

Een goed ontworpen lay-out doet meer dan alleen de productie optimaliseren — het beschermt uw team. Looproutes moeten minimaal drie voet breed zijn, duidelijk gemarkeerd en vrij van obstakels. Voor apparatuurswingzones is bufferafstand nodig om onbedoeld contact met voorbijlopende operators te voorkomen.

Houd bij de indeling van uw vloer rekening met deze cruciale veiligheidselementen:

- Plaatsing van brandblussers — Binnen 50 voet bereikbaar vanaf elke las- of snijoperatie

- EHBO-posten — Zichtbaar en gevuld op meerdere locaties verspreid over de werkplaats

- Zichtbaarheid van nooduitgangen — Onbelemmerd zicht vanaf elke werkpost naar de dichtstbijzijnde uitgang

- Apparatuurisolatiezones — Aangegeven gebieden rond gevaarlijke machines waar persoonlijke beschermingsmiddelen (PBM) verplicht zijn

Hier is een professionele tip van ervaren fabrikanten: investeer in mobiele apparatuur. Lasmachines op wielen, slijptafels en montagewerktuigen op rollen stellen u in staat uw indeling zo nodig aan te passen. Deze flexibiliteit is onmisbaar als u de ene week grote oplagen produceert en de volgende week unieke maatwerkprojecten uitvoert. U kunt het werk naar de lasser brengen in plaats van operators tussen vaste werkposten te laten verplaatsen.

Opslag van materialen verdient speciale aandacht. Voorraad platstaal neemt veel vloerruimte in beslag, en ongeorganiseerde opslag leidt tot veiligheidsrisico's en tijdsverspilling. Verticale rekken benutten de beschikbare oppervlakte optimaal en houden verschillende materialen – staal, aluminium, roestvrij staal – gescheiden en gemakkelijk herkenbaar. Plaats de opslag naast de ontvangstdeuren om de afstand die heftrucks moeten afleggen te minimaliseren.

Voorzieningenvereisten voor fabricageapparatuur

Uw apparatuur bepaalt uw nutsvoorzieningen — en het onderschatten van deze vereisten leidt tot dure problemen. De meeste fabricagemachines hebben aanzienlijk meer vermogen nodig dan wat typische bedrijfsgebouwen bieden.

Elektrische eisen verschillen sterk per apparaattype:

- Lasteapparatuur — MIG- en TIG-lasmachines vereisen doorgaans 240V eenfase- of 480V driefasenstroomkringen met een capaciteit van 30-60 ampère

- Plasma Snijders — Industriële units hebben vaak 480V driefasenstroom nodig met een servicecapaciteit van 60-100 ampère

- CNC-machines — Lasersnijmachines en ponspersen kunnen 480V driefasenstroom met een capaciteit van meer dan 100 ampère vereisen

- Vouwpressen — Hydraulische units verbruiken tijdens bedrijf veel stroom en vereisen daarom afzonderlijke stroomkringen

Controleer voordat u een huurovereenkomst tekent, de elektrische installatie van het gebouw. Het upgraden van eenfasen naar driefasenstroom — of het verhogen van de stroomcapaciteit — kan tienduizenden euro's kosten. Plaats uw machines waar de nutsvoorzieningen al aanwezig zijn, of plan een kostenefficiënte aanleg van stroomafnames bij elk werkstation.

Persluchtinstallatie wordt in de meeste fabricagewerkplaatsen algemeen gebruikt. Plasma snijapparaten, pneumatische gereedschappen en veel geautomatiseerde systemen vereisen een constante luchtdruk—meestal 80-120 PSI. Installeer bovenliggende luchtleidingen die naar individuele werkplekken afbuigen, zodat slangen van de vloer en uit verkeerspaden blijven. De grootte van uw compressor is afhankelijk van de totale kubieke voet per minuut (CFM) vraag van alle aangesloten gereedschappen.

Ventilatiesystemen richt zich op zowel veiligheid van werknemers als naleving van regelgeving. Lasdampen, slijpsel en zaagsmoke moeten worden afgevoerd. Opties variëren van draagbare fume-extractoren bij individuele werkplekken tot centrale systemen met kanalisatie die meerdere werkplekken verbinden met filtratie-eenheden. Denkt u nog aan de EPA NESHAP-eisen uit de vorige sectie? Uw ventilatieontwerp heeft direct invloed op de naleving.

Overwegingen voor overheadkranen worden relevant als uw operatie schaalt. Het met de hand verplaatsen van zware plaatbundels en grote vervaardigde samenstellingen brengt risico's op letsel met zich mee en vertraagt de productie. Veel gevestigde winkels installeren brugkranen of jibkranen op belangrijke werkplekken. Als u een ruimte huurt, controleer dan de plafondhoogte en de structurele capaciteit voordat u gaat ervan uit dat het mogelijk is om een kraan te installeren.

Het doel? Elke station moet plug-and-play zijn, geen verwarde kabels, geen slangen over de loopbrug, geen werknemers die op zoek zijn naar luchtverbindingen. Uw lay-out moet uw gereedschap ondersteunen, beweging minimaliseren en ritme in elke productiedag bouwen.

Met uw faciliteit goed gepland en uw nutsvoorzieningen in kaart gebracht, bent u klaar om de volgende cruciale beslissing aan te pakken: welke apparatuur u eerst moet kopen en hoe u investeringen moet prioriteren die overeenkomen met uw marktpositie.

Investeringen in essentiële apparatuur en technologie

U hebt uw markt in kaart gebracht, de vergunningen veiliggesteld en de indeling van uw winkel ontworpen. Nu komt de beslissing die uw mogelijkheden voor jaren zal bepalen: welke apparatuur u als eerste aanschaft. De realiteit is deze: uw apparatuur bepaalt welke klanten u kunt bedienen, op welke opdrachten u kunt inschrijven en uiteindelijk hoe winstgevend uw plaatbewerkingsbedrijf wordt.

De verleiding? De meest geavanceerde machines kopen die beschikbaar zijn. De slimme aanpak? Uw arsenaal aan apparatuur strategisch opbouwen, waarbij aankopen aansluiten bij uw marktpositie en u uitbreidt naarmate de opbrengsten de investering rechtvaardigen.

Kernapparatuur die elke werkplaats eerst nodig heeft

Voordat u op zoek gaat naar lasersnijmachines en robotlascellen, heeft elke fabricagewerkplaats basismachines nodig die de essentiële processen kunnen uitvoeren. Denk hierbij aan uw minimale functionele gereedschapsset — de machines die nodig zijn om uw eerste projecten aan te nemen en kwaliteitswerk te leveren.

Begin met deze basisbenodigdheden:

- Handmatige of mechanische guillotine — Uw primaire snijgereedschap voor rechte sneden in plaatstaal. Mechanische scharen verwerken dikker materiaal en hogere volumes dan handmatige alternatieven.

- Druk op rem — Het hart van elke vormbewerking. Zelfs een basis hydraulische persbreuk stelt u in staat om bochten, hoeken en gevormde onderdelen te maken die essentieel zijn voor de meeste fabricagewerkzaamheden.

- MIG- en TIG-lasmachines — MIG is efficiënt voor productiewerkzaamheden in grote volumes, terwijl TIG precisie biedt voor dunnere materialen en zichtbare lassen waarbij esthetische kwaliteit belangrijk is.

- Slijpers en afwerktools — Hoekslijpers, bandschuurmachines en entgrindapparatuur bereiden onderdelen voor op levering of coating.

- Meet- en indelingstools — Precisievierkanten, schuifmaten, meetlinten en markeringstools zorgen voor nauwkeurigheid van snede tot assemblage.

Deze basisopstelling stelt u in staat om projecten voor maatwerk metaalbewerking in New York, architectonische metaalconstructies en algemene werkplaatsopdrachten uit te voeren. Veel succesvolle fabrikanten in staalbewerking in New York zijn precies met deze configuratie begonnen — waarbij ze hun capaciteiten bewezen voordat ze investeerden in automatisering.

Onderkies de vereisten voor gereedschappen niet. Uw ponsbank heeft stempels nodig die afgestemd zijn op uw typische buigtoepassingen. De messen van uw schaar moeten regelmatig worden geslepen of vervangen. Plan een budget voor gereedschappen als percentage van de apparatuurkosten — meestal 10-20% van uw initiële machine-investering.

Wanneer investeren in CNC-technologie

Dit is de ontwikkeling die de meeste succesvolle fabrikanten volgen: eerst handmatige apparatuur, daarna CNC-automatisering wanneer volume en complexiteit de investering rechtvaardigen. Maar wanneer is die overgang precies zinvol?

Houd rekening met CNC-technologie wanneer u tegen de volgende situaties aanloopt:

- Herhaalde orders die identieke onderdelen vereisen — CNC elimineert insteltijd bij latere productieruns

- Complexe geometrieën die handmatige apparatuur niet nauwkeurig kan produceren

- Klantvereisten voor gecertificeerde dimensionele consistentie

- Arbeidstekorten waarbij automatisering compenseert voor gebrek aan gespecialiseerde werknemers

- Concurrentiedruk van bedrijven die snellere doorlooptijden bieden bij precisiewerk

De apparatuurhiërarchie verloopt meestal als volgt:

- Cnc-persrem — Vaak de eerste CNC-investering, zorgt voor herhaalbare buigen met geprogrammeerde hoekregeling en achtergeleidingpositie

- Cnc punch press — Verwerkt gatpatronen, lamellen en complexe uitsnijdingen sneller dan handmatige methoden

- Met een vermogen van niet meer dan 50 W — Levert precisiesneden met minimale materiaalverspilling, waardoor ingewikkelde ontwerpen en strakke toleranties mogelijk worden

- Robotgeweldcellen — Is zinvol bij hoogvolume, repetitieve lasapplicaties

Volgens sectoranalyse van leveranciers van metaalbewerkingsmachines , moderne CNC-bewerkingscentra combineren automatisering, precisie-feedback en software voor nesting of optimalisatie van gereedschapswegen. Deze geïntegreerde mogelijkheden verhogen de productiviteit van de werkplaats terwijl ze consistentie behouden tijdens productieruns.

Hoe zit het met werkplaatsen die markten in Albany NY voor metaalbedrijven of vergelijkbare regionale gebieden bedienen? Dezelfde beginselen zijn van toepassing — uw klantenbestand bepaalt uw technologiebehoeften. Een bedrijf dat zich richt op maatwerk voor architectuur kan bloeien met een kwalitatieve CNC-pers en handmatig snijden, terwijl een bedrijf dat autosectorcontracten nastreeft, hoge-snelheid lasersnijden en geautomatiseerde vorming nodig heeft.

Kopen versus leasen van grote apparatuur

Klinkt complex? Deze beslissing heeft jarenlang invloed op uw kasstroom, fiscale positie en operationele flexibiliteit. Zowel kopen als leasen is niet universeel beter — de juiste keuze hangt af van uw specifieke situatie.

Financiële analisten merken op dat wanneer u industriële apparatuur koopt, u het activum volledig bezit totdat u besluit het te verkopen of af te stoten. Wanneer u leaset, doet u betalingen om gedurende de looptijd van het leasecontract gebruik te maken van de apparatuur zonder eigendom – daarna geeft u het terug of maakt u gebruik van een aankoopoptie.

Voordelen van het kopen van apparatuur

- Bouw eigen vermogen op in activa die u kunt verkopen of als onderpand kunt gebruiken

- Geen beperkingen qua gebruik, aanpassingen of bedrijfsuren

- Lagere totale kosten gedurende de volledige levensduur van de apparatuur

- Mogelijke fiscale voordelen door waardevermindering

Voordelen van het leasen van apparatuur

- Lagere maandelijkse betalingen behouden cashflow voor bedrijfsvoering

- Onderhoud is vaak inbegrepen, waardoor onverwachte kosten worden beperkt

- Gemakkelijker toegang tot nieuwe technologie wanneer de looptijd van het leasecontract is verstreken

- Flexibiliteit om apparatuur op te schalen of terug te schalen op basis van projectvraag

Hier is een cruciale inzicht: leasing kan u in staat stellen betere of nieuwere apparatuur te bekostigen dan rechtstreekse aankoop toestaat. Misschien ondersteunt uw budget alleen de aanschaf van gebruikte ponsbanks. Maar met leasing kunt u terechtkomen bij nieuwe CNC-apparatuur met de nieuwste technologie tegen vergelijkbare maandelijkse kosten.

Financiering via Equipment-as-a-Service (EaaS) is opgekomen als een andere optie. Deze constructies bevatten vaak onderhoud via abonnementsmodellen — periodieke controles, preventief onderhoud en correctieve reparaties zijn gebundeld in voorspelbare betalingen.

De volgende tabel vergelijkt categorieën apparatuur om u te helpen investeringen te prioriteren op basis van uw dienstverlening en budget:

| Uitrustingscategorie | Geschat investeringsniveau | Toegevoegde mogelijkheden | Typische ROI-termijn |

|---|---|---|---|

| Handshear en persbank | Laag ($15K-$50K totaal) | Basis snijden en vormen voor werkplaatsopdrachten | 6-12 maanden met stabiele orders |

| Cnc-persrem | Matig ($75K-$200K) | Herhaalbare precisiebuiging, verkorte insteltijd | 12-24 maanden |

| Cnc punch press | Matig tot hoog ($100K-$300K) | Complexe gatenpatronen, lamellen, ponsen in hoge volumes | 18-30 maanden |

| Met een vermogen van niet meer dan 50 W | Hoog ($150K-$500K+) | Precisiesnijden, ingewikkelde ontwerpen, minimale verspilling | 24-36 maanden |

| Robotlascel | Hoog ($100K-$400K) | Geautomatiseerd lassen voor repetitieve constructies | 18-36 maanden, afhankelijk van volume |

Let op hoe investeringsniveaus verband houden met marktpositionering. Een bedrijf dat klanten in New York City van metalen platen dient met op maat gemaakte eenmalige projecten, heeft misschien nooit een robotlascel nodig. Maar een bedrijf dat automobielproductiecontracten nastreeft, kan niet concurreren zonder automatisering.

Onderhoudsoverwegingen spelen ook een rol bij uw keuze van apparatuur. CNC-machines vereisen kalibratie, software-updates en gespecialiseerde service. Branchespecialisten benadrukken dat zware belastingcycli het beste worden doorstaan dankzij robuuste gietstukken, gebalanceerde aandrijvingen en bescherme leidingen — maar zelfs de duurzaamste apparatuur heeft behoefte aan preventief onderhoud en opgeleide technici.

Vraag bij het beoordelen van leveranciers om demonstraties ter plaatse en controleer de beschikbaarheid van vervangingsonderdelen. Een machine die uitstekend presteert, wordt een last als vervangende componenten weken op zich laten wachten. Overweeg fabrikantsondersteunde dealers met bewezen ervaring in installaties en opleidingsprogramma's voor uw operators.

Uw keuzes voor apparatuur bepalen de grenzen van uw bedrijf, maar zijn niet de enige factor die succes bepaalt. Inzicht in de materialen waarmee u werkt, creëert een extra laag concurrentievoordeel en stelt u in staat betere adviesgesprekken met klanten te voeren en winstgevender te opereren.

Deskundigheid in materiaalkeuze als concurrentievoordeel

Hier is iets dat bloeiende fabricagebedrijven onderscheidt van slepende: materiaalkennis. Wanneer een klant hun toepassing beschrijft, kunt u dan direct het juiste metaal aanbevelen voor de klus? Kunt u uitleggen waarom aluminium niet geschikt is voor hun specifieke omgeving, of waarom overstappen van standaardstaal naar HSLA op lange termijn geld kan besparen? Deze kennis verandert u van een leverancier van standaarddiensten in een vertrouwd productiepartner.

Of u nu metaalbewerking in Buffalo NY uitvoert of klanten bedient op de markt voor plaatwerk in New York, uw kennis van materialen heeft rechtstreeks invloed op klanttevredenheid, verspillingvermindering en winstmarges. Laten we onderzoeken hoe materiaalkennis uw concurrentievoordeel kan worden.

Materialen afstemmen op klanttoepassingen

Ieder fabricageproject begint met een fundamentele vraag: welk metaal is het best geschikt voor deze toepassing? Het antwoord hangt af van het begrip van hoe verschillende materialen zich gedragen onder werkelijke omstandigheden.

Bij het overleggen met klanten beoordeelt u deze belangrijke materiaaloverwegingen:

- Treksterkte — Hoeveel trekkracht kan het materiaal weerstaan voordat het breekt? Constructietoepassingen vereisen hoge treksterkte.

- Corrosiebestendigheid — Wordt het afgewerkte onderdeel blootgesteld aan vocht, chemicaliën of buitenomstandigheden? Dit bepaalt of standaardstaal, roestvrij staal of aluminium het meest geschikt is.

- Lasteigenschappen — Sommige metalen lassen gemakkelijk, terwijl andere gespecialiseerde technieken en ervaren operatoren vereisen, wat de productiekosten beïnvloedt.

- Kosten — De prijzen van materialen schommelen, en het kiezen van alternatieven kan de winstgevendheid van een project sterk beïnvloeden.

- Beschikbaarheid — Kunt u het materiaal snel leveren, of zullen levertijden het project van uw klant vertragen?

Volgens metaalbewerkingspecialisten bij Metaltech , het voor een fabricageproject gekozen materiaal beïnvloedt of het zal functioneren zoals verwacht. Elk metaal heeft eigenschappen die bepalen hoe het kan worden bewerkt — het juiste metaal kiezen zorgt ervoor dat onderdelen goed functioneren in hun omgeving en bij hun eindgebruik.

Denk aan veelvoorkomende situaties die u tegenkomt bij metaalbewerking in Buffalo:

Koolstofstaal blijft de meest populaire keuze voor algemene fabricage. Het is sterk, duurzaam en eenvoudig te lassen — en het is goedkoper dan de meeste alternatieven. Koolstofstaal bevat echter ijzer, waardoor het gevoelig is voor roest. Elke toepassing buitenshuis of in vochtige omgevingen vereist beschermende coatings of afwerking.

Roestvrij staal lost het corrosieprobleem op door zijn chroomgehalte. Wanneer chroom oxideert, ontstaat er een beschermende laag die roestvorming en verkleuring voorkomt. Daarom wordt roestvrij staal vaak gespecificeerd voor voedselverwerkingsapparatuur, medische apparaten en architectonische elementen. De afweging? Hogere materiaalkosten en iets lastiger lassen.

Aluminium biedt uitzonderlijke corrosieweerstand zonder beschermende coatings — het bevat geen ijzer dat kan roesten. Door zijn lichte eigenschappen is aluminium essentieel voor lucht- en ruimtevaart en auto-applicaties waar gewichtsreductie belangrijk is. Maar aluminium heeft een lagere treksterkte dan staal en vereist meer vaardigheid om effectief te lassen.

Koper blonkert uit als elektrische en thermische geleider, waardoor het ideaal is voor elektrische componenten en warmtewisselaars. De natuurlijke patina — die kenmerkende groene laag die zich na verloop van tijd vormt — maakt koper ook populair voor decoratieve architectonische elementen.

Inzicht in plaatdikte en vervormbaarheid

Stel u voor dat een klant om een complexe beugel vraagt met strakke bochten en meerdere flenzen. Voordat u een offerte opstelt, moet u beoordelen of het door de klant gespecificeerde materiaal en dikte daadwerkelijk kan worden gevormd zonder te barsten. Hierbij komt kennis van plaatdikte en vormbaarheid tot uiting, wat ervaren fabrikanten onderscheidt van simpele orderafhandelaars.

Gauge-nummers werken tegenintuïtief — hogere nummers betekenen dunner materiaal. Een staalplaat van 10 gauge is ongeveer 0,135 inch dik, terwijl 20 gauge slechts 0,036 inch meet. Elk type materiaal heeft andere conversies van gauge naar dikte, controleer daarom altijd de werkelijke afmetingen in plaats van gelijkwaardigheid tussen metalen te veronderstellen.

Vormbaarheid beschrijft hoe gemakkelijk metaal buigt, rekt en vorm aanneemt zonder te breken. Verschillende factoren beïnvloeden dit:

- Materiaal Type — Staal met laag koolstofgehalte en koper zijn gemakkelijk vormbaar; staal met hoog koolstofgehalte en sommige aluminiumlegeringen verzetten zich tegen buigen

- Korrelrichting — Buigen loodrecht op de walsrichting geeft doorgaans betere resultaten

- Boogstraal — Kleinere bochten belasten het materiaal meer; de minimale buigradius varieert per materiaal en dikte

- Temperatuur — Sommige materialen lassen beter wanneer ze zijn verwarmd, terwijl andere bros worden

Zoals onderzoek in materiaalkunde bevestigt, hebben metalen lagen van ionen die over elkaar heen rollen wanneer kracht wordt uitgeoefend. De bindingen in een metaal laten elektronen vrij bewegen, waardoor buigen en vormgeven mogelijk zijn — maar sommige metalen verdragen deze spanning beter dan andere.

Voor metaalbewerkingsactiviteiten in Buffalo voorkomt het begrijpen van deze principes kostbare fouten. Een offerte maken voor een project dat strakke bochten vereist in dik hoogkoolstofstaal? Dan moet u rekening houden met mogelijke barsten, langzamere productiesnelheden of alternatieve materiaalaanbevelingen.

Leveranciersrelaties opbouwen voor betere marge

Uw materiaalkennis creëert waarde voor klanten — maar leveranciersrelaties bepalen of die waarde zich vertaalt naar een gezonde marge voor uw bedrijf. Strategisch inkopen gaat verder dan het vinden van de laagste prijs per kilo.

Overweeg wat sterke leverancierspartnerschappen bieden:

- Hoeveelprijs — Vaste relaties ontsluiten kortingen die niet beschikbaar zijn voor incidentele kopers

- Prioritaire toewijzing — Tijdens materialentekorten worden gevestigde klanten als eerste bediend

- Technische Ondersteuning — Goede leveranciers helpen u bij het kiezen van geschikte kwaliteiten en specificaties

- Flexibele voorwaarden — Betalingsregelingen die uw kasstroom verbeteren

- Juist-in-Tijd Levering — Vermindering van de kosten voor voorraadhouding, terwijl de beschikbaarheid van materialen gewaarborgd blijft

Hier is een praktische aanpak: ontwikkel hoofdrelaties met twee of drie metaalhandels die uw regio bedienen. Het hebben van back-upleveranciers beschermt tegen uitverkoop en zorgt voor prijsconcurrentie. Verspreid uw aankopen echter niet zo dun dat geen enkele leverancier u als prioriteitsklant beschouwt.

Houd uw materiaalgebruik zorgvuldig in de gaten. Als u uw maandelijkse verbruik van specifieke diktes en legeringen kent, kunt u blanketorders overwegen: afspraken om vastgestelde hoeveelheden over een bepaalde periode te kopen tegen een vaste prijs. Dit beschermt tegen marktschommelingen en toont betrouwbaarheid, wat leveranciers belonen.

Kennis van materialen vermindert ook verspilling—een directe winstverhogende factor. Wanneer u begrijpt hoe verschillende metalen zich gedragen tijdens snijden, vormen en lassen, minimaliseert u afval door verwerkingsfouten. Goed nesten van onderdelen op plaatmateriaal maximaliseert het materiaalgebruik. Wetend welke restafval nog herwaardeerbaar is in plaats van alleen als schroot waarde heeft, beïnvloedt uw werkelijke materiaalkosten.

De fabrikanten die op lange termijn bloeien, zijn niet enkel bedreven in het bedienen van machines—ze zijn consultants die klanten helpen betere materiaalkeuzes te maken. Deze expertise versterkt relaties, vermindert kostbare herwerking en positioneert uw bedrijf als een onmisbare partner in plaats van een uitwisselbare leverancier.

Natuurlijk betekent materiaalkennis niets zonder gekwalificeerde operators die die kennis kunnen omzetten in kwalitatief hoogwaardige eindproducten. Het opbouwen en behouden van een bevoegde arbeidskracht vormt één van de grootste uitdagingen van de sector — en tegelijkertijd een kans tot differentiatie.

Ontwikkeling van het personeelsbestand en werving van talent

U hebt geïnvesteerd in machines, materialen geregeld en een efficiënte werkplaatsindeling ontworpen. Maar hier is de ongemakkelijke waarheid waarmee elk bedrijf in de plaatbewerking te maken heeft: al dat alles doet er niet toe zonder geschoolde medewerkers achter de machines. De fabricage-industrie staat voor een echte personeelscrisis — en de manier waarop u hiermee omgaat, bepaalt of uw bedrijf bloeit of juist worstelt om klantafspraken na te komen.

Volgens de American Welding Society , is er een aanzienlijke vraag naar lassers, maar onvoldoende arbeidskrachten om daaraan te voldoen. Naarmate ervaren professionals met pensioen gaan, stromen jongere nieuwkomers niet snel genoeg binnen om de kloof op te vullen. Deze "grijze golf" raakt zowel staalconstructeurs in Buffalo NY als bedrijven in grote stedelijke gebieden. De oplossing? Proactieve strategieën voor personeelsontwikkeling die ervaren constructeurs aan trekken, opleiden en vasthouden.

Vinden en behouden van ervaren constructeurs

Waar vindt u gekwalificeerde lassers, machineoperators en specialisten in metaalbewerking wanneer iedereen concurrent is om dezelfde pool van talenten? Het antwoord vereist dat u voorbij traditionele vacatures kijkt.

Effectieve wervingskanalen zijn onder meer:

- Gespecialiseerde industrieel uitzendbureaus — Bureaus zoals FlexCrew beschikken over databases met vooraf geverifieerde lassers met relevante certificeringen, waardoor de inhuurtijd tot wel 40% kan worden verkort

- Samenwerking met technische scholen — Bouw relaties op met opleidingen voor lassen en productie om toegang te krijgen tot afgestudeerden voordat concurrenten dat doen

- Branche-specifieke vacatureboards — Platforms die gericht zijn op vakken en productie trekken kandidaten aan die actief werk in de fabricage zoeken

- Wervingspremies via medewerkers — Uw huidige team kent ervaren fabricagemonteurs — stimuleer hen om kandidaten aan te bevelen

- Vakbondswoningen en leerlingenprogramma's — Uitstekende bronnen voor gecertificeerde lassers met geverifieerde kwalificaties

Maar het vinden van talent is slechts de helft van de uitdaging. Retentie vereist doelgerichte inspanning, omdat metaalfabrieken vaak te maken hebben met een hoog verloop, doordat werknemers vertrekken voor betere kansen. Wat voorkomt dat ervaren fabricagemonteurs uw deur uit lopen?

Beloning is belangrijk — maar niet alles. Het Bureau of Labor Statistics meldt een mediaan jaarinkomen voor lassers van ongeveer $47.000, waarbij topwerkers meer dan $71.000 verdienen. Gespecialiseerde lassers in sectoren met grote vraag kunnen nog hoger scoren. Metaalfabrieken in Rochester NY die strijden om talent, moeten concurrerend basisloon combineren met:

- Prestatiepremies gekoppeld aan kwaliteit en productiviteit

- Uitgebreide zorgverzekering en pensioenregelingen

- Gereedschapsvergoedingen en voorzieningen voor veiligheidsuitrusting

- Flexibele werkroosters waar haalbaar

Waar veel eigenaren niets vanaf weten: jongere werknemers hechten meer waarde aan work-life balance en carrièreontwikkeling dan alleen het hoogst mogelijke loon. Werkplaatsen die samengeperste werkweken, flexibele starttijden of ouder-vriendelijke diensten aanbieden, trekken kandidaten aan die concurrenten over het hoofd zien.

Een leerlingenprogramma opzetten

Kunt u niet genoeg geschoolde werknemers vinden? Opleiden dan zelf. Leerlingenprogramma's lossen het tekort aan talent op en creëren loyale medewerkers die uw specifieke processen en normen begrijpen.

Volgens Het leerlingeninitiatief van METAL , bijna 3.000 fabrikanten in het hele land bieden nu leerlingenprogramma's aan, en erkennen dit als een beproefde oplossing om wereldwijd toptalent aan te werven, op te leiden en vast te houden. Deelnemers verdienen terwijl ze leren, met loonsverhogingen gekoppeld aan vaardigheidsverbetering. Na afronding ontvangen zij een nationaal erkend diploma van het Amerikaanse Ministerie van Arbeid.

Wat kan een gestructureerd leerlingenprogramma doen voor uw metaalbewerking in Syracuse NY of waar u zich ook bevindt?

- Train medewerkers voor positie met hogere vaardigheden die aansluiten bij uw apparatuur

- Ontwikkel duidelijke carrièrepaden die ambitieuze kandidaten aantrekken

- Standaardiseer de opleiding binnen uw bedrijf

- Verbeter productiviteit, veiligheidspraktijken en algehele capaciteit

- Bouw loyaliteit en behoud door echte investering in werknemers

Partnerschappen met technische scholen en community colleges versterken uw inspanningen. Veel instellingen stellen input van lokale werkgevers in het curriculum op prijs, zodat afgestudeerden beschikken over relevante vaardigheden. Stagemogelijkheden geven u de kans potentiële werknemers te beoordelen voordat u definitieve verbintenissen aangaat — eigenlijk een 'probeer-voordat-u-huurt'-regeling.

Bedrijven die de voortgezette opleiding en certificeringsontwikkeling van lassers ondersteunen, zien 35% hogere retentiepercentages dan bedrijven die dat niet doen. Alleen al dit cijfer rechtvaardigt de investering in formele ontwikkelprogramma's.

Cross-training voor operationele flexibiliteit

Stel je voor dat je beste lasser ziek afbelt op de dag dat een groot project verzonden moet worden. Als niemand anders die laspost kan overnemen, zit je in problemen. Cross-training versterkt de operationele veerkracht en biedt tegelijkertijd medewerkers variatie en groeimogelijkheden.

Effectieve aanpakken van cross-training zijn onder andere:

- Medewerkers roteren door verschillende posten tijdens rustigere periodes

- Ervaringsrijke operators koppelen aan trainees voor praktijkgerichte begeleiding

- Procedures vastleggen zodat kennis niet uitsluitend bij individuen blijft hangen

- Vaardigheidsdoelen instellen die gekoppeld zijn aan salarisverhogingen

Wanneer medewerkers meerdere processen begrijpen — snijden, vormen, lassen, afwerken — zien ze hoe hun werk aansluit bij de gehele productiestroom. Dit perspectief verbetert de kwaliteit, omdat operators begrijpen hoe beslissingen stroomopwaarts invloed hebben op stroomafwaartse operaties.

Klaar om zelf een intern opleidingsprogramma op te zetten? Volg deze stappen:

- Beoordeel de huidige vaardigheidskloven — Identificeer welke posities geen back-updekking hebben en welke vaardigheden uw bedrijf moet ontwikkelen

- Definieer competentienormen — Documenteer hoe 'bevoegd' eruitziet voor elke werkplek en elk proces

- Maak gestructureerde opleidingsmodules — Combineer theoretisch onderwijs met praktijkervaring onder begeleiding

- Koppel cursisten aan mentoren — Ervaren constructeurs geven kennis door die niet in handleidingen kan worden vastgelegd

- Volg de voortgang op en certificeer voltooiing — Formele erkenning motiveert leerlingen en documenteert vaardigheden

- Koppel vooruitgang aan beloning — Beloon medewerkers die hun vaardigheden uitbreiden met salarisverhogingen of bonussen

- Regelmatig herzien en bijwerken — Opleidingsprogramma's moeten meeveranderen naarmate de apparatuur en klantvereisten veranderen

Staalbedrijven in Rochester (NY) en overal ter wereld staan voor dezelfde fundamentele realiteit: de kwaliteit van het personeel heeft rechtstreeks invloed op de productkwaliteit en de klanttevredenheid. Een technisch ervaren team levert betere werkzaamheden, ontdekt problemen eerder en helpt klanten effectiever dan onvoldoende opgeleide operators die worstelen met apparatuur die ze niet volledig begrijpen.

De fabrikanten die het arbeidskrachtenprobleem oplossen, overleven niet alleen — zij bouwen concurrentievoordelen op die hun concurrenten niet gemakkelijk kunnen kopiëren. Apparatuur kan worden gekocht. Materialen kunnen worden ingekocht. Maar een ervaren en trouw werkteam duurt jaren om op te bouwen en wordt uw meest waardevolle bezit.

Met uw team op zijn plaats is de volgende cruciale stap ervoor zorgen dat uw financiële basis duurzame groei ondersteunt — van startkosten tot aan de cashflowuitdagingen die inherent zijn aan projectgericht werk.

Financiële planning en overwegingen bij startkosten

U hebt uw team samengesteld, apparatuur geselecteerd en uw bedrijfsruimte uitgestippeld. Maar hier is de vraag die opkomende fabrikanten wakker houdt: hoeveel geld heeft u werkelijk nodig om te starten? En zodra u operationeel bent, hoe voorkomt u de cashflowvalkuilen die anders veelbelovende bedrijven ten onder halen?

In tegenstelling tot winkelbedrijven met voorspelbare dagelijkse omzet, draait een plaatwerkfabriek op inkomsten per project. U kunt in januari een klus van $50.000 afronden, maar pas in maart betaald krijgen — terwijl u intussen wekelijks loon, materialen en vaste kosten moet blijven betalen. Het begrip van deze financiële dynamiek voordat u start, voorkomt liquiditeitscrises die veelbelovende werkplaatsen dwingen hun deuren te sluiten.

Bereken uw werkelijke investering voor het opstarten

De meeste handleidingen voor bedrijfsplanning bieden vaag omschreven marges die niet helpen bij het opstellen van een realistisch budget. Laten we de werkelijke kapitaalsvereisten per categorie uiteenzetten, zodat u financieringsstrategieën kunt ontwikkelen die aansluiten bij uw specifieke situatie.

Volgens analyse van industrie-starters , metalen fabrikanten maken aanzienlijke initiële kosten in verschillende hoofdcategorieën. De onderstaande tabel rangschikt deze investeringen op basis van relatieve kosten om u te helpen prioriteiten te stellen:

| Kostencategorie | Investeringsniveau | Waarin is dit begrepen | Planningnotities |

|---|---|---|---|

| Apparatuur | $50.000 - $500.000+ | Knipschaar, persbreukmachines, lasapparatuur, snijtafels, gereedschap | Grootste variabele; afhankelijk van CNC versus handmatig en nieuw versus gebruikt |

| Faciliteitenverbeteringen | $20.000 - $150.000 | Elektrische upgrades, ventilatie, vloeren, veiligheidsuitrusting | Bestaande industriële ruimte verlaagt de kosten aanzienlijk |

| Initiële voorraad | 15.000 - 50.000 $ | Plaatstaalvoorraden, lasbenodigdheden, verbruiksmaterialen | Begin sober; breid uit naarmate klantpatronen zich ontwikkelen |

| Operationele reserves | 3-6 maanden uitgaven | Huur, nutsvoorzieningen, salarissen, verzekering tijdens opstartfase | Meest onderschatte categorie; rekening houden met trage initiële verkoop |

| Vergunningen en professionele vergoedingen | $5.000 - $25.000 | Vergunningen, juridische opzet, boekhouding, verzekeringstegoed | Wisselt sterk per locatie en bedrijfsstructuur |

Valt u op hoe breed de schalen zijn? Uw eerder genomen positioneringsbeslissingen hebben direct invloed op deze cijfers. Een bedrijf dat van start gaat met gebruikte manuele apparatuur om lokale aannemers te bedienen, kan onder de $100.000 totaal beginnen. De operationele kosten van metaalconstructiebedrijven in New York die precisiefabricageopdrachten nastreven, kunnen gemakkelijk de $500.000 overschrijden voordat het eerste project is afgerond.

Hierdoor worden veel ondernemers verrast: tijdens uw eerste jaar zijn operationele reserves belangrijker dan de kwaliteit van apparatuur. U kunt overleven met voldoende apparatuur terwijl u uw klantenbestand opbouwt. U kunt echter niet overleven als het geld op is voordat de inkomsten binnenkomen.

Financiële experts die gespecialiseerd zijn in productiebedrijven, benadrukken het belang van extra aandacht voor financiële prognoses—realistisch zijn over startkosten, bedrijfskosten en omzetverwachtingen. Deze sectie is cruciaal om financiering te verkrijgen, of het nu gaat om banken, investeerders of SBA-leningprogramma's.

Liquiditeitsbeheer bij projectmatig werk

Stel u de volgende situatie voor: u sluit een contract af ter waarde van $75.000 met een fabrikant. U koopt materialen voor $25.000, besteedt drie weken aan het fabriceren van onderdelen en levert de voltooide order. De betalingsvoorwaarden van uw klant? Netto 45 dagen. Dat betekent dat u de kosten van materialen vooruitbetaalt, zes weken lonen hebt gedekt en pas anderhalve maand na levering de opbrengst ontvangt.

Deze tijdsverschuiving bepaalt de liquiditeitsuitdaging in fabricagebedrijven. Deskundigen op het gebied van productiestromen merken op dat kasstroom en productiestroom nauw met elkaar verbonden zijn — een soepel productieproces verbetert de kasstroom door kosten te verlagen en het moment van inkomsten te bespoedigen. Projectwerk leidt echter per definitie tot gaten tussen uitgaven en inkomsten.

Strategieën om deze kasstroomdynamiek te beheren zijn onder andere:

- Aanbetalingseisen — Vraag 30-50% vooraf bij grotere projecten om de aankoop van materialen te dekken

- Teruggaaf op basis van voortgang — Stel betalingen in op basis van mijlpalen binnen het project, in plaats van te wachten tot de eindlevering

- Onderhandeling over materiaalvoorwaarden — Regel leveranciersbetalingsvoorwaarden die langer zijn dan uw incassocyclus bij klanten

- Werkkapitaallijnen — Zorg voor kredietfaciliteiten voordat u ze nodig hebt, niet tijdens een kasstroomcrisis

- Factoring van facturen — Zet openstaande debiteuren om in direct geld (tegen korting) wanneer nodig

Succesvolle staalconstructiebedrijven in New York en metalen constructiewerkplaatsen in NYC beheren dit door vanaf dag één financiële discipline aan te houden. Houd de werkelijke kosten van elk project nauwkeurig bij ten opzichte van de schattingen. Houd de gemiddelde incassoperiode (DSO) streng in de gaten. Bouw kasreserves op tijdens winstgevende maanden om periodes met lagere opbrengsten te kunnen overbruggen.

Overweeg deze inzichten van ervaren constructeurs: als productieprocessen inefficiënt zijn of gevoelig voor vertragingen, dan wordt er liquiditeit vastgehouden in voorraad of ontstaan er vertragingen bij het ontvangen van inkomsten uit verkopen. Operationele efficiëntie draait niet alleen om productiviteit — het heeft rechtstreeks invloed op uw financiële gezondheid.

Pricingsstrategieën voor winstgevendheid

Hoe stelt u de prijs vast voor constructiewerkzaamheden zodat u daadwerkelijk winst maakt? Onderschatting van prijzen vernietigt meer bedrijven dan slechte kwaliteit ooit doet. Toch schatten veel constructeurs de prijzen in plaats van systematische methoden te gebruiken die winstgevendheid waarborgen.

Specialisten in kostenschatting benadruk dat de kosten van plaatwerkfabricage niet alleen gaan over grondstoffen — het omvat een combinatie van materialen, processen, arbeid, gereedschappen en overhead. Het weglaten van één onderdeel leidt tot ondertariferen en winstverlies.

Bouw uw prijsstelling op uit deze onderling verbonden elementen:

Materiële kosten ga verder dan het metaal zelf. Bereken op basis van daadwerkelijk plaatgebruik, niet alleen op gewicht van het afgewerkte onderdeel. Slechte nesting verhoogt het afvalpercentage en daarmee de werkelijke kosten per onderdeel. Voeg een materiaaltoeslagbuffer toe en beperk de geldigheid van de offerte om te beschermen tegen prijsschommelingen.

Arbeidskosten moeten volledige kosten weerspiegelen — niet alleen het uurtarief. Neem voordelen, loonheffingen, toezicht en indirecte werkplaatsondersteuning mee. Vergeet niet de insteltijd, het materiaalhanteren en de kwaliteitsinspectie bij de schatting van arbeidstijden.

Machinekosten investering in opnameapparatuur, onderhoud, stroomverbruik en toegewezen overhead. De verwerkingskosten zijn gelijk aan de cyclusduur vermenigvuldigd met het machine tarief. Complexe onderdelen, nauwere toleranties en dikkere materialen verhogen de cyclusduur en de kosten.

Overheadtoewijzing verdeelt indirecte kosten over opdrachten. Hulpbronnen, onderhoud, kwaliteitscontrole, administratie — deze kosten zijn niet gekoppeld aan specifieke projecten, maar moeten via de prijsstelling worden gedekt. De meeste fabrikanten integreren overhead in hun werkplaatsstarief in plaats van deze per project te specificeren.

Winstmarge zorgt voor bedrijfsondersteunende duurzaamheid. Na het dekken van alle kosten, wat blijft er over? Een consistente marge-strategie voorkomt onderprijzen en ondersteunt langetermijn groei. Branchemarges variëren doorgaans tussen 10-25%, afhankelijk van concurrentie en specialisatie.

De uiteindelijke offerteprijs per onderdeel combineert materiaal, verwerking, arbeid, gereedschap, afwerking en overhead — waarna de gewenste marge wordt toegepast.

Veelvoorkomende prijsfouten die de winstgevendheid aantasten, zijn:

- Scrappercentage negeren bij het berekenen van materiaalbehoeften

- Opzettime overslaan bij kleine productie series

- Verouderde materiaalkosten gebruiken in offertes

- Niet aanpassen van prijs per onderdeel op basis van bestelhoeveelheid

- Onderschatten van gereedschapskosten, met name voor speciaal vormgereedschap en spanmiddelen

Brooklyn custom metal fabrication inc New York operations en vergelijkbare gevestigde bedrijven overleven doordat zij deze prijsdiscipline beheersen. Zij kennen hun werkelijke kosten, behouden gezonde marge en passen prijzen aan wanneer de marktcondities veranderen.

Een laatste overweging: volume verandert alles. Grootseries produceren verspreidt de opzetkosten over meer eenheden, verbetert de arbeidsefficiëntie en maximaliseert het materiaalgebruik. Uw prijs per onderdeel voor 10.000 eenheden moet sterk verschillen van de prijs voor 100 eenheden van hetzelfde onderdeel. Bouw hoeveelheidskortingen in uw offertevoorbereiding in om deze reële kostenverschillen weer te geven.

Nu uw financiële basis is gelegd — de opstartkosten zijn bekend, de cashflow-strategieën zijn vastgesteld en de prijsbepalingsmethodiek is gedefinieerd — bent u goed opgesteld om een duurzame bedrijfsvoering op te bouwen. Maar het starten van uw activiteit is slechts het begin. De volgende uitdaging? Het opschalen van die bedrijfsvoering, terwijl u de kwaliteit en betrouwbaarheid behoudt die uw klanten aanvankelijk vertrouwen schonken.

Groeistrategieën en het opbouwen van langdurig succes

U hebt uw bedrijf gelanceerd, een klantenbestand opgebouwd en de basisprincipes onder de knie. Nu komt de vraag waarmee elke succesvolle fabrikant uiteindelijk wordt geconfronteerd: hoe groeit u zonder datgene te verliezen wat u oorspronkelijk succesvol maakte? Het opschalen van een bedrijf in plaatbewerking vereist meer dan alleen het toevoegen van machines en het inhuren van extra lassers. Het vergt strategisch denken over kwaliteitssystemen, samenwerkingsnetwerken en marktpositionering die de winstgevendheid in elk groeifase waarborgen.

Of u nu een plaatbewerkingsbedrijf in New York runt of metalen fabricagecapaciteiten opbouwt in Albany, het traject van startende onderneming naar gevestigde speler volgt voorspelbare patronen. Het begrijpen van deze fasen — en herkennen wanneer u klaar bent om door te groeien — scheidt fabrikanten die op lange termijn bloeien van degenen die stagneren of struikelen.

Productie uitbreiden zonder kwaliteit te verliezen

Hier is de ongemakkelijke waarheid: groei breek je dingen. Processen die perfect werkten bij een jaaromzet van $500.000, falen vaak bij $2 miljoen. De informele kwaliteitscontroles die uw ervaren fabrikanten van nature uitvoerden, worden inconsistent wanneer u nieuwe medewerkers opleidt en meerdere ploegen draait.

Volgens specialisten in productiegroei , het uitbreiden van een metaalbewerkingsbedrijf kan leiden tot verbeterde schaalvoordelen — met hogere productieniveaus profiteert u van lagere gemiddelde kosten per eenheid, wat uiteindelijk de winstgevendheid verhoogt. Maar dit kostenvoordeel realiseert zich alleen wanneer de kwaliteit consistent blijft.

Zorg dat deze basis elementen solide zijn voordat je agressieve groei nastreeft:

- Gedocumenteerde procedures — Elk kritiek proces moet schriftelijke instructies hebben die nieuwe medewerkers kunnen volgen zonder afhankelijk te zijn van informele kennis

- Kwaliteitscontrolepunten — Bouw inspectiestappen in je werkwijze in, in plaats van problemen pas bij de eindinspectie te detecteren

- Meet systemen — Houd afkeurpercentages, herwerkingstijden en klantklachten bij om problemen op te sporen voordat ze escaleren

- Onderhoudsroosters voor apparatuur — Preventief onderhoud voorkomt storingen die de productie verstoren wanneer u met volle capaciteit draait

Hoe weet u wanneer uw bedrijf klaar is om uit te breiden? Let op deze groeikentekens die aangeven dat u klaar bent voor uitbreiding:

- Regelmatig werk afwijzen vanwege beperkingen in capaciteit

- Klantretentie boven de 80% met minimale klachten

- Punctualiteitsprestaties boven de 95%

- Winstmarges stabiel of verbeterend over opeenvolgende kwartalen

- Voldoende kasreserves aanwezig om groei te financieren zonder de bedrijfsvoering te bedreigen

- Managementcapaciteit beschikbaar om uitbreiding te begeleiden zonder huidige klanten te verwaarlozen

Ontbreekt één van deze indicatoren? Concentreer u dan eerst op het versterken van de basis voordat u capaciteit toevoegt. Snelle staalbedrijven in NY en Excel Sheet Metal-werkplaatsen die te vroeg zijn gegroeid, betreuren dat vaak—nieuwe machines staan onderbenut terwijl kwaliteitsproblemen bestaande klanten vervreemden.

Strategische Partnerschappen en Integratie van de Toeleveringsketen

U kunt niet alles zelf doen — en dat zou u ook niet moeten proberen. Onderzoek naar strategische partnerschappen bevestigt dat samenwerking met andere bedrijven, leveranciers en belanghebbenden metaalbedrijven in staat stelt om elkaars sterke punten te benutten en wederzijds succes te behalen.

Denk na over drie categorieën van partnerschappen die groei versnellen:

Leverancierspartnerships ga voorbij transactioneel inkopen. Het opbouwen van strategische relaties met materialenleveranciers geeft toegang tot prioriteitsallocatie tijdens tekorten, betere prijzen via volumecommitments en technische ondersteuning die uw expertise op het gebied van materiaalkeuze verbetert. Wanneer staalconstructeurs in New York dergelijke relaties cultiveren, verkrijgen zij concurrentievoordelen die zuiver transactionele kopers nooit kunnen bereiken.

Aanvullende dienstverleners breid uw mogelijkheden uit zonder kapitaalinvestering. Misschien bent u uitstekend in vormen en lassen, maar ontbreekt het aan afwerkingsmogelijkheden. Door samen te werken met specialisten in poedercoaten of plateren, kunt u complete oplossingen aanbieden terwijl elke partij zich richt op haar kerncompetenties.

Fabrikantenpartners behandel gespecialiseerde werkzaamheden die buiten de scope van uw apparatuur of certificering vallen. Hier wordt strategisch outsourcing bijzonder waardevol voor groeiende fabricagebedrijven.

Stel u voor dat u een automotiecontract binnenhaalt dat precisieponsen en IATF 16949-certificering vereist — capaciteiten die u niet bezit en niet snel kunt ontwikkelen. In plaats van de kans af te wijzen, stelt het samenwerken met gecertificeerde fabrikanten u in staat om uit te breiden naar nieuwe markten terwijl u uw klantrelaties behoudt. Bedrijven zoals Shaoyi (Ningbo) Metal Technology specialiseren zich precies in dit nichegebied — het leveren van op maat gemaakte metaalponsdelen en precisie-assemblages met IATF 16949-certificering voor chassis-, ophangings- en structurele onderdelen. Hun snelle prototyping binnen 5 dagen en uitgebreide DFM-ondersteuning stellen groeiende fabricagebedrijven in staat om automotivekansen na te streven zonder deze gespecialiseerde capaciteiten intern op te bouwen.

Bij het beoordelen van potentiële partners, raden partnerschapsspecialisten aan om te zoeken naar aanvullende sterke punten, gedeelde doelen en waarden, en bewezen betrouwbaarheid. Voer zorgvuldig onderzoek uit om er zeker van te zijn dat partners hun verplichtingen kunnen nakomen, voordat u uw klantrelaties op hun prestaties baseert.

Certificeringen die nieuwe markten openen

Sommige markten blijven gesloten totdat u over de juiste certificaten beschikt. De automobiel- en lucht- en ruimtevaartsector eisen bijzonder certificeringen die aantonen dat er systematisch wordt omgegaan met kwaliteitsmanagement — niet alleen goede bedoelingen.

IATF 16949 staat als internationale standaard voor kwaliteitsmanagementsystemen in de auto-industrie. Volgens NSF biedt deze certificering een gestandaardiseerd kwaliteitsmanagementsysteem dat gericht is op voortdurende verbetering, met nadruk op het voorkomen van gebreken en het verminderen van variatie en verspilling in de automobieleveringsketen.

Waarom is IATF 16949 belangrijk voor uw groeistrategie? De meeste grote autofabrikanten (OEM's) verplichten deze certificering voor leveranciers in hun keten. Zonder deze certificering bent u uitgesloten van autotenders, ongeacht uw fabricagecapaciteiten. De certificering geeft uw toewijding aan:

- Systematisch kwaliteitsmanagement dat door alle processen heen is verankerd

- Processen voor continue verbetering die op termijn gebreken verminderen

- Risicomanagementbenaderingen die problemen proactief identificeren

- Klantgerichte denkwijze op elk organisatieniveau

Het certificeringsproces volgt een driemaal per jaar terugkerende cyclus, met jaarlijkse audits om naleving te waarborgen. Ja, het vergt aanzienlijke inspanning — documentatie, processtandaardisatie en organisatorische betrokkenheid. Organisaties die de certificering behalen, melden echter verbeterde klanttevredenheid, hogere efficiëntie en betere markttoegang.

Naast IATF 16949, overweeg hoe andere certificeringen aansluiten bij uw doelmarkten:

- ISO 9001 — De fundamentele kwaliteitsmanagementsnorm die in alle industrieën van toepassing is

- ISO 14001 — Certificering voor milieumanagement, steeds vaker vereist door grote fabrikanten

- AS9100 — Kwaliteitsnorm voor de lucht- en ruimtevaart voor bedrijven die contracten in de luchtvaart nastreven

- AWS-certificeringen — Specifieke lascertificaten die de bevoegdheid van operators bevestigen

Voor nieuwe bedrijven in de metaalbewerking die uitbreiding in de automobielindustrie overwegen maar nog geen IATF 16949-certificering hebben, biedt samenwerking met gecertificeerde fabrikanten directe markttoegang terwijl u interne capaciteiten opbouwt. Deze hybride aanpak — klanten rechtstreeks bedienen voor standaardwerkzaamheden en gecertificeerde eisen uitbesteden — stelt u in staat kansen te benutten die anders naar concurrenten zouden gaan.

De fabrikanten die duurzame successen opbouwen, denken na over de orders van volgende maand. Zij investeren in kwaliteitssystemen die schaalbaar zijn, ontwikkelen partnerships die hun mogelijkheden verbreden en streven naar certificeringen die toegang geven tot premiummarkten. Of u nu een startup bent in Excel Sheet Metal of een gevestigd bedrijf dat klaar is voor het volgende niveau, deze strategische pijlers bepalen of groei uw bedrijf versterkt of ondermijnt.

Uw traject in de metaalbewerking is begonnen met het begrijpen van de sector en het identificeren van uw markt. Onderweg heeft u vergunningen geregeld, fabrieksinstallaties ontworpen, apparatuur geselecteerd, materialen onder de knie gekregen, teams opgebouwd en een financiële disipline gevestigd. Nu, met groeistrategieën in handen, bent u gewapend om deze basis om te vormen tot een winstgevende, duurzame onderneming die jarenlang klanten zal bedienen.

Veelgestelde vragen over het starten van een metaalbewerkingsbedrijf

1. Is metaalbewerking een goed bedrijf?

Ja, plaatwerk is een winstgevende zakelijke kans. De sector ondersteunt lucratieve branches zoals automobiel, lucht- en ruimtevaart, bouw en HVAC. De wereldmarkt wordt verwacht in 2030 een omzet van meer dan £15 miljard te overschrijden, waarbij meer dan 50% van de voertuigcomponenten afkomstig is van plaatwerk. Succes hangt af van een strategische marktpositie, adequate investering in apparatuur en het opbouwen van relaties met betrouwbare klanten die waarde hechten aan kwaliteit en leverbetrouwbaarheid.

2. Hoeveel kost het om een plaatwerkbusiness te beginnen?

De opstartkosten variëren van minder dan $100.000 voor een eenvoudige werkplaats met handmatige apparatuur tot meer dan $500.000 voor bedrijven met CNC-technologie. Belangrijke kostenposten zijn apparatuur ($50.000-$500.000+), verbeteringen aan de locatie ($20.000-$150.000), initiële inventaris ($15.000-$50.000), operationele reserves (3-6 maanden uitgaven) en vergunningen ($5.000-$25.000). Uw marktpositie—of u nu lokale aannemers bedient of streeft naar precisiefabricage—heeft direct invloed op deze cijfers.

3. Welke apparatuur heb ik nodig om een metaalbewerkingsbedrijf te starten?

Essentiële startapparatuur omvat een manuele of mechanische zaagmachine voor snijden, een hydraulische persbreuk voor vormgeving, MIG- en TIG-lasmachines voor lassen, slijpmachines en afwerkinstrumenten, plus meetapparatuur. Naarmate uw bedrijf groeit, kunt u overwegen om CNC-persbreuken aan te schaffen voor herhaalbare precisie, CNC-ponsmachines voor complexe patronen en vezellaser-snijders voor ingewikkelde ontwerpen. De keuze van apparatuur moet aansluiten bij uw doelmarkt en dienstenaanbod.

4. Welke vergunningen zijn vereist voor een bedrijf in metaalbewerking?

Vereiste vergunningen omvatten meestal een handelsvergunning, een bestemmingsvergunning voor industrieel gebruik, een luchtkwaliteitsvergunning voor emissies, een regenwatervergunning en goedkeuring van de brandweer. Milieueisen volgens de EPA NESHAP Rule 6X zijn van toepassing op activiteiten die lasdampen of metaalstof veroorzaken. OSHA-standaarden vereisen machinebeveiliging, PBM-eisen en schriftelijke veiligheidsprogramma's. De eisen variëren per locatie, raadpleeg daarom de lokale autoriteiten tijdens de planning.

5. Hoe bereken ik winstgevende prijzen voor plaatwerkmetaalbewerking?

Stel prijzen op aan de hand van vijf componenten: materiaalkosten (inclusief verspillingpercentage), volledig belaste loonkosten, machinekosten die investeringen in apparatuur en overhead dekken, overheadtoerekening voor indirecte kosten, en winstmarge (meestal 10-25%). Houd rekening met insteltijd, materiaalhandling en kwaliteitsinspectie. Pas bij grotere volumes de prijs per onderdeel aan om schaalvoordelen te weerspiegelen. Houd altijd de werkelijke kosten bij en vergelijk deze met ramingen om uw prijsmethodiek in de loop van tijd te verbeteren.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —