Servopers-technologie voor auto-ponsen: Beheersing van AHSS

TL;DR

Servopresstechnologie voor auto-stansen vertegenwoordigt een fundamentele verschuiving van vaste-snelheid mechanische systemen naar volledig programmeerbare, hoog-torsie vormoplossingen. Door de glijbaansnelheid te ontkoppelen van de motorrotatie, stellen servopressen ingenieurs in staat om de snelheid te optimaliseren bij Onderste Dode Punt (ODP) , waardoor het precies vormen van Geavanceerde Hoogsterkte Stalen (AHSS) en aluminium zonder barsten mogelijk is. Deze technologie levert 30–50% hogere productiviteit door middel van pendelbewegingsprofielen, verlengt de matrijstlevensduur door het verminderen van doorslagschok, en vermindert energieverbruik met tot 70% in vergelijking met hydraulische systemen. Voor autofabrikanten is het de definitieve oplossing om lichtgewicht-eisen te combineren met efficiëntie in massaproductie.

De Technische Kern: Hoe Servotechnologie Stansen Herdefinieert

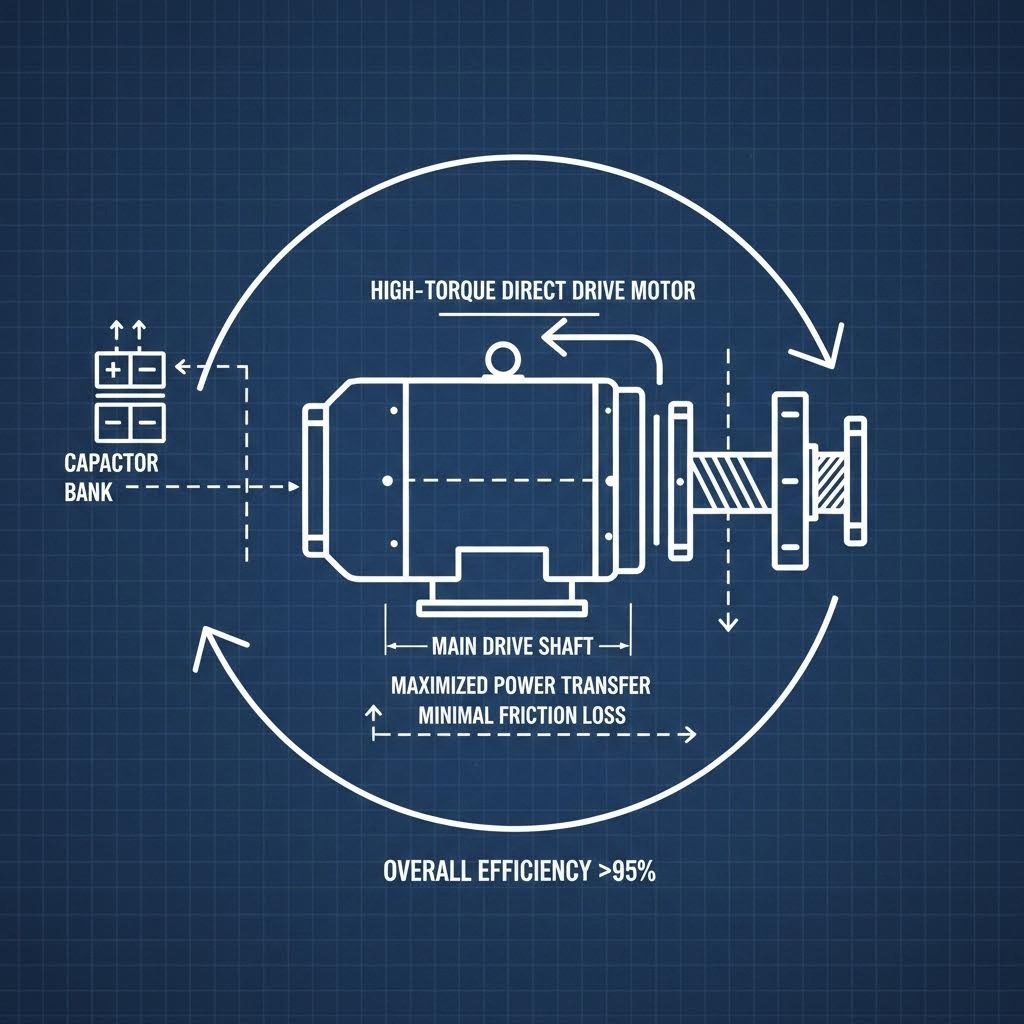

Om het overheersende gebruik van servopressen in de moderne automobielproductie te begrijpen, moet men onderscheid maken tussen traditionele mechanische perssen met vliegwiel en hydraulische systemen op basis van vloeistofdruk. De kerninnovatie ligt in het Directe aandrijving mechanisme. In tegenstelling tot mechanische perssen die energie opslaan in een continu roterend vliegwiel en een koppeling inschakelen om kracht over te brengen, gebruikt een servopers een hoogkoppel-, laagtoerige servomotor die direct is gekoppeld aan de aandrijfas (of via een minimale tandwieloverbrenging). Deze architectuur elimineert de koppeling en remmeninrichting — historisch gezien de onderdelen die het meeste onderhoud vereisten in een perslijn — en zorgt voor beschikbaarheid van volledig koppel op elk punt in de slag.

Energiemanagement in deze systemen is geavanceerd. Toonaangevende fabrikanten zoals AIDA en Schuler gebruiken condensator Banks (vaak aangeduid als "Energy Conservation and Optimization"-systemen) om de enorme stroompieken te beheren die nodig zijn tijdens de vormingsfase. Deze condensatoren slaan energie op tijdens het deel van de cyclus waarin geen vorming plaatsvindt, en geven deze onmiddellijk vrij tijdens de slag, waardoor de belasting op het elektriciteitsnet van de installatie gelijkmatiger wordt. Dit closed-loop feedbacksysteem zorgt voor micronnauwkeurigheid, doordat de motorpositie continu in real-time wordt gemonitorerd en gecorrigeerd, wat een constante sluitafstand garandeert ongeacht thermische uitzetting of belastingschommelingen.

Voor installaties die nog niet klaar zijn om te investeren in volledig nieuwe perslijnen, lineaire servoaandrijvingen bieden een retrofit-traject. Zoals opgemerkt in recente sectoranalyses, kan het vervangen van hydraulische cilinders door lineaire servoaandrijvingen het aantal componenten met tot 80% verminderen, waarbij hydraulische voedingsunits (HPUs) en de daarmee gepaard gaande risico's van olielekkages en oververhitting worden geëlimineerd. Deze modulaire aanpak stelt stampers in staat om precisie en netheid op servoniveau te bereiken — cruciaal voor het vormgeven van gevoelige auto-elektronica of interieuronderdelen — zonder de kapitaalkosten van een volledig nieuwe installatie.

Het oplossen van de uitdaging van verlichting: toepassingen van AHSS en aluminium

De overgang naar elektrische voertuigen (EVs) heeft de vraag naar verlichting van voertuigen versneld, waardoor stampers materialen moeten verwerken die notoir moeilijk te vormen zijn: Geavanceerde hoogsterkte staalsoorten (AHSS) en aluminiumlegeringen. Traditionele mechanische persen, die het materiaal met maximale snelheid rond de onderste dode centrum (ODC) raken, veroorzaken vaak scheuren of te sterke veerterugslag in deze materialen. Servopresstechnologie lost dit fysisch probleem op door het mogelijk te maken dat de slide vertraagt vlak voor contact.

Door de slidesnelheid tot een kruipgang te vertragen bij ODC, kan het materiaal plastisch vervormen in plaats van te breken door schokbelasting. Deze "dwell"-mogelijkheid vermindert aanzienlijk de terugveer —de neiging van metaal om terug te keren naar zijn oorspronkelijke vorm—waardoor nauwere afmetingstoleranties worden gegarandeerd. Bovendien helpt de mogelijkheid om de drukontlading te controleren om snap-through (omgekeerde druk), de heftige schok die optreedt wanneer het materiaal breekt. Het verminderen van snap-through beschermt het persframe en verlengt aanzienlijk de levensduur van dure progressieve stansen.

Het produceren van deze complexe, lichtgewicht geometrieën vereist niet alleen geavanceerde machines, maar ook zeer bekwame productiepartners. Voor automobielbedrijven die de kloof willen overbruggen van snel prototypen naar massaproductie, Shaoyi Metal Technology biedt uitgebreide stansoplossingen. Door gebruik te maken van precisie volgens IATF 16949-certificering en perscapaciteiten tot 600 ton, leveren zij kritieke onderdelen zoals dwarsliggers en subframes die voldoen aan wereldwijde OEM-normen, zodat de theoretische voordelen van servotechnologie daadwerkelijk worden gerealiseerd in productieonderdelen.

Beheersing van bewegingsprofielen: de 'geheime ingrediënt' van servo

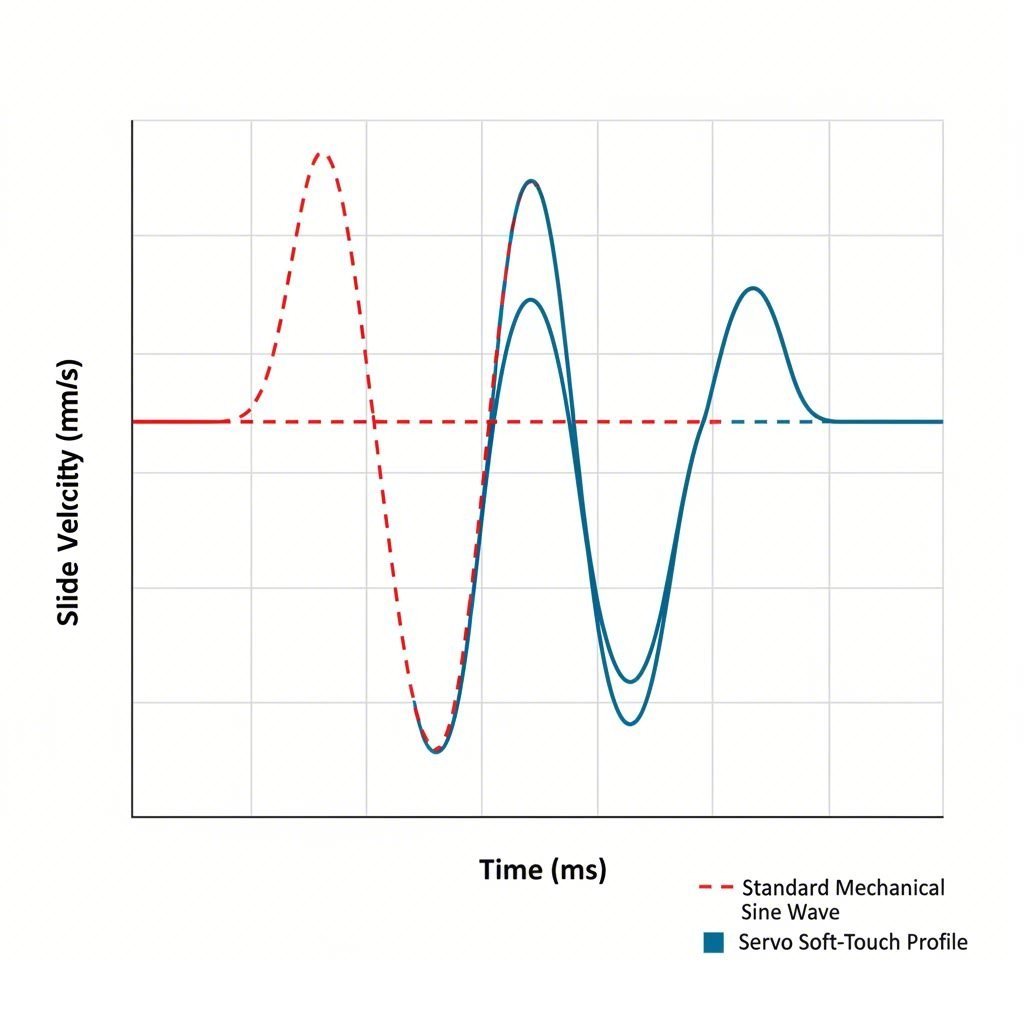

De kenmerkende eigenschap van servopers-technologie is het vermogen om programmeerbare bewegingsprofielen uit te voeren. In tegenstelling tot de vaste sinusvormige beweging van een krukaspers kan een servopers zijn snelheid en positie honderden keren per slag aanpassen. Ingenieurs gebruiken deze profielen om specifieke vormgevingsfouten aan te pakken en de cyclus tijden te optimaliseren.

- Pendelbeweging: Wordt voornamelijk gebruikt om het aantal slagen per minuut (SPM) te verhogen. De zuiger beweegt heen en weer over een korte afstand zonder een volledige 360-graden rotatie te voltooien, waardoor verspilde beweging wordt geëlimineerd. Dit kan de output met 50% of meer verhogen bij ondiepe onderdelen.

- Koppelbeweging (Zacht Aanraken): Simuleert de kinematica van een mechanische koppelheugaandrijving, maar met een grotere afstelbaarheid. De glijblok vertraagt bij naderende van het werkstuk, handhaaft een lage vormsnelheid en trekt daarna snel terug. Dit is ideaal voor trekbewerkingsprocessen waar het behoud van materiaalstroom kritiek is.

- Verblijf-/Houdprofiel: De glijblok komt volledig tot stilstand bij BDP terwijl volledige tonnage wordt behouden. Dit is essentieel voor hete stempeling (waardoor het onderdeel in de matrijs kan afkoelen) of in-de-matrijs processen zoals tappend of het inbrengen van componenten.

- Herhaalde slag-/Muntstukprofiel: De zuiger voert meerdere slagen uit bij BDP binnen één enkele cyclus om de definitieve afmetingen vast te stellen en springback te elimineren, waardoor secundaire bewerkingen effectief overbodig worden.

Het optimaliseren van deze curves vereist een verandering van mindset. In plaats van de vraag "Hoe snel kunnen we draaien?" te stellen, moeten ingenieurs zich afvragen "Wat is de optimale snelheid voor deze specifieke materiaalklasse?" Door de slagcurve aan te passen aan de vloeigrenskenmerken van het materiaal, kunnen ponsers secundaire procedures zoals nabehitting of kalibratie elimineren, waardoor de gehele productiewaardeketen wordt gestroomlijnd.

Economische Analyse: Energie, Matrijstlevensduur en ROI

Hoewel de initiële investering voor een servopers hoger is dan voor een mechanische tegenhanger, wordt het rendement op investering (ROI) gedreven door drie factoren: energieëfficiëntie, onderhoud van de matrijs en productiecapaciteit. Energie op Verzoek is een belangrijk differentiator; in tegenstelling tot hydraulische pompen die constant draaien op stationair toerental of mechanische vliegwielen die continue energie nodig hebben om het draaiend vermogen te behouden, verbruiken servomotoren aanzienlijke energie alleen wanneer ze in beweging zijn. Bedrijfsgegevens wijzen erop dat energieverbruik kan dalen met 30% tot 70%, een cruciale factor in een tijd van stijgende energiekosten.

| Metrisch | Mechanical press | Hydraulische Pers | Servopers |

|---|---|---|---|

| Energiegebruik | Hoog (Vliegwielmoment) | Hoog (Pomp loopt stationair) | Laag (Op verzoek) |

| Schuif snelheid | Vast (Sinusgolf) | Constante | Volledig programmeerbaar |

| Onderhoud | Hoog (Koppeling/Rem) | Hoog (Afdichtingen/Olie) | Laag (Minimale bewegende onderdelen) |

| Vormnauwkeurigheid | Matig | Hoge | Uiterst Hoog (Micron-niveau) |

Naast energie is de impact op mallevensduur diepgravend. De vermindering van schokbelasting en trilling betekent dat snijkanten langer scherp blijven en stempelonderdelen minder vermoeid raken. Getuigenissen van stampers zoals Small Parts Inc. wijzen op onderhoudsreducties van stempels tot wel 50% na overstap naar servobeweging. Wanneer dit gecombineerd wordt met de productietoename door Pendelbewegingsmodi, daalt de totale kosten per onderdeel (CPP) vaak onder die van conventioneel stampen binnen de eerste 18–24 maanden van bedrijf.

Toekomstbestendheid: Industrie 4.0 en Slim Ponsen

Servopersen zijn van nature "slimme" machines, die dienen als anker voor Industrie 4.0 initiatieven in de pershal. Omdat het aandrijfsysteem volledig digitaal is, genereert het een schat aan gegevens—koppel, positie, temperatuur en trilling—die kunnen worden geanalyseerd voor voorspellend onderhoud. Lasterkentekenisanalyse stelt de pers in staat om subtiele variaties in materiaalhardheid of smering te detecteren voordat een defect onderdeel wordt geproduceerd, en past automatisch de glijbaanpositie aan om dit te compenseren.

Deze connectiviteit maakt het mogelijk om Digitale tweelingen te creëren, waarbij de volledige perslijnsimulatie virtueel wordt uitgevoerd voordat er ooit een fysieke mal wordt gesneden. Ingenieurs kunnen bewegingsprofielen en interferentiecurves in software valideren, wat de insteltijden sterk vermindert. Naarmate de automobielindustrie zich richt op autonome productie, maakt de vermogen van de servopers om zichzelf te corrigeren en te integreren met bedrijfsbrede ERP-systemen ervan een toekomstbestend belegging voor de volgende generatie voertuigproductie.

Veelgestelde Vragen

1. Wat is het verschil tussen een mechanische pers en een servopers?

Het belangrijkste verschil zit hem in het aandrijfsysteem en de besturing. Een mechanische pers maakt gebruik van een vliegwiel, motor en koppelings-rem-systeem om energie op te slaan en vrij te geven, wat resulteert in een vaste slede snelheid en slaglengte. Een servopers gebruikt een servomotor met hoog koppel om de sledge direct aan te drijven, waardoor volledig programmeerbare slaglengtes, variabele sledge-snelheden en de mogelijkheid om stil te staan of van richting te veranderen op elk punt in de cyclus mogelijk zijn.

2. Hoe verbetert servopers-technologie het stampen van AHSS?

Servopressen verbeteren het stampen van Geavanceerd Hoogwaardig Staal (AHSS) doordat de sledge flink kan vertragen vlak voor de inslag en tijdens het vormgevingsgedeelte van de slag. Dit vermindert de schok op het materiaal en geeft meer tijd voor plastische vervorming, waardoor veelvoorkomende fouten zoals barsten en veerkrachtverloop worden geminimaliseerd die optreden wanneer AHSS met hoge snelheid wordt gevormd op traditionele pressen.

3. Kan een servopers een hydraulische pers vervangen?

Ja, in veel toepassingen. Servopersen bieden de programmeerbare snelheid en volledige slagtonnage-mogelijkheden van hydraulische persen, maar met significant hogere snelheden, betere energieëfficiëntie en grotere precisie. Hoewel hydraulische persen nog steeds worden gebruikt voor dieptrektoepassingen die uiterst lange slagen vereisen, worden servopersen in toenemende mate ingezet als vervanging voor automotive structurele onderdelen vanwege hun superieure cyli-tijden en schonere werking.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —