Keuze van smeermiddelen voor autotransformatie: Een technische gids

TL;DR

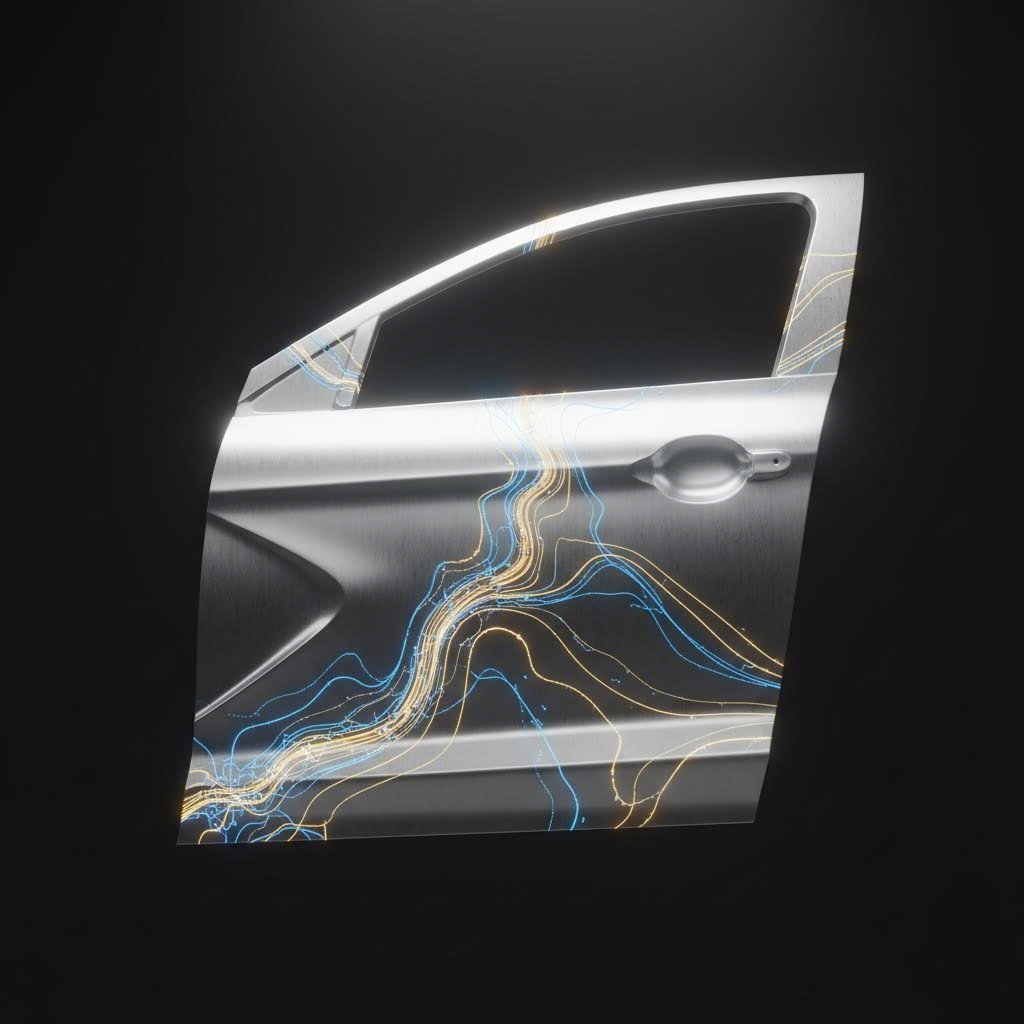

Het selecteren van het optimale smeermiddel voor autostempelen is een cruciale technische beslissing die wordt bepaald door drie hoofdvariabelen: het werkstukmateriaal (specifiek aluminium carrosserie-onderstructuur versus hoogwaardig staal), de aanbrengmethode (contactrollen versus niet-contact spuiten) en de compatibiliteit na bewerking. Moderne auto-productie geeft steeds vaker de voorkeur aan chloorvrije oplosbare oliën of hot-melt-technologieën om tegemoet te komen aan de tribologische eisen van aluminiumlegeringen, terwijl tegelijkertijd de laseigenschappen en milieucompliantie worden gewaarborgd. Om problemen zoals galling of hydraulisch vastlopen te voorkomen, moeten ingenieurs de viscositeit van het medium (<20 cSt voor lichte vormgeving) afstemmen op de perssnelheid en de oppervlaktestructuur van het materiaal. Uiteindelijk moet de juiste keuze een balans bieden tussen wrijvingsvermindering, reinigingsgemak en verwijdering.

Belangrijke selectiefactoren: Materiaal- en procesvariabelen

De basis van de selectie van smeermiddelen ligt in de wisselwerking tussen het werkstukmateriaal en de stamppers. Verschillende metalen reageren heel anders op wrijving en hitte, waardoor verschillende chemische formuleringen nodig zijn. Voor automobieltoepassingen bestaat de scherpste scheiding tussen aluminiumlegeringen en hoogsterke staal.

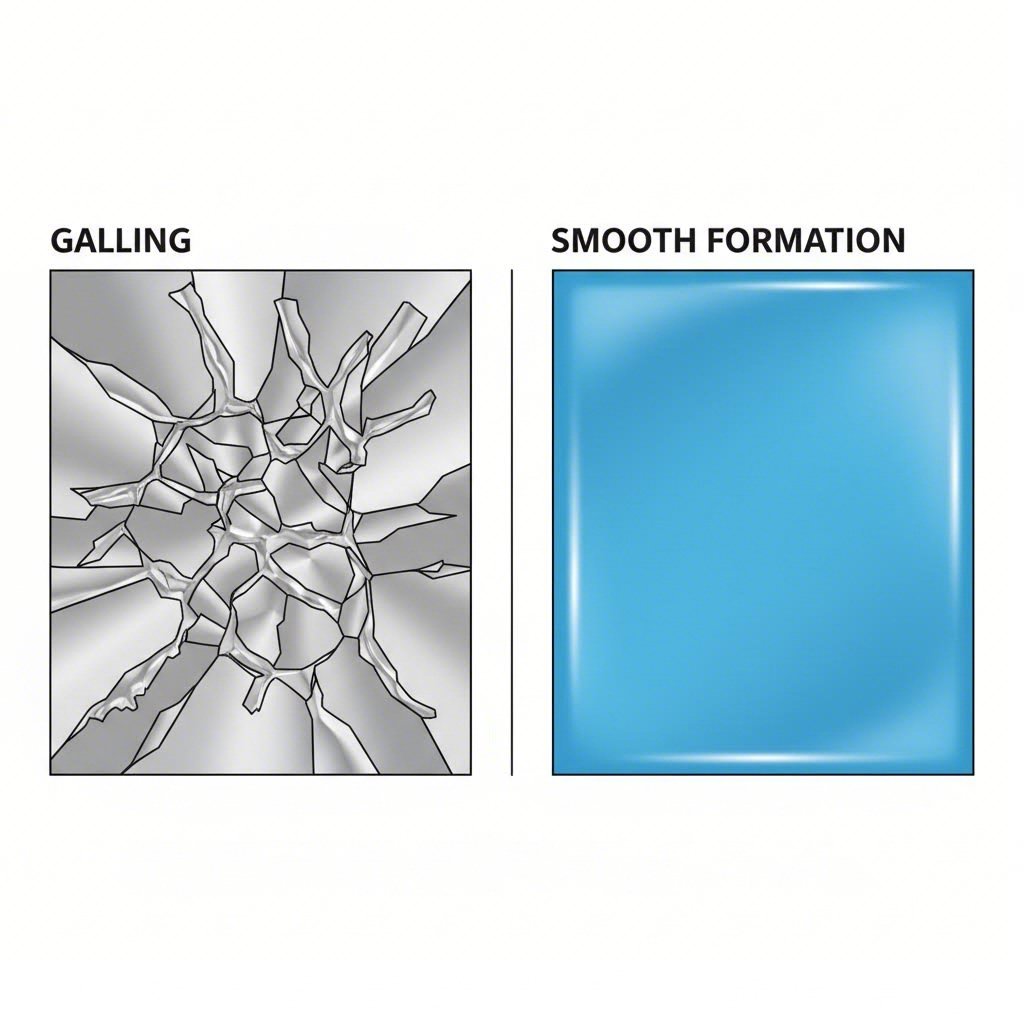

Aluminium-carrosserie in wit (BIW) de aluminiumfolie wordt doorgaans gebruikt in legeringen van de 5xxx- en 6xxx-reeksen, die gevoelig zijn voor een gebrek wanneer het aluminium aan het matrijsafdak hecht. Om dit te bestrijden, vereisen smeermiddelen sterke grenssmeermiddelen. Hoewel historisch gezien de standaard voor rechte oliën was, is de industrie overgegaan naar oplosbare oliën zonder chloor en emulsies. Deze vloeistoffen zorgen voor de noodzakelijke barrièrebescherming zonder de zware reststoffen die het laswerk verwarren. Omgekeerd, Hoogsterkte-stalen (AHSS) de productie van de werktuigen is in de eerste plaats een van de belangrijkste factoren voor de ontwikkeling van de nieuwe technologieën.

De viscositeit is een andere technische specificatie die niet mag worden over het hoofd gezien. Een veel voorkomende fout bij het stampen met hoge snelheid is het kiezen van een te dik smeermiddel. Bijvoorbeeld, standaard molenolie heeft vaak een viscositeit van ongeveer 40 cSt bij 40°C - Ik ben niet. Hoewel deze dikte effectief is voor corrosiebescherming tijdens opslag, kan deze een "hydraulisch effect" veroorzaken tijdens het stempelen, waarbij de vloeistof niet snel genoeg uit de matrasholte kan ontsnappen, waardoor het lege materiaal niet aan de werktuiggeometrie voldoet. Voor precisievorming worden lichtere viscositeitsvloeistoffen (vaak < 20 cSt de voorkeur wordt gegeven aan de voorziening van een goede metaalstroom en aan het voorkomen dat de vlekken door oppervlakte-spanning aan elkaar kleven.

Productiesnelheid en -volume bepalen ook de prestaties van smeermiddelen. Snelle perssen genereren aanzienlijke wrijvingswarmte, wat een vloeistof vereist met uitstekende koeeigenschappen — meestal wateroplosbare koelvloeistoffen. Voor fabrikanten die complexe supply chains managen, is het vaak net zo belangrijk om samen te werken met gekwalificeerde fabricagespecialisten als de chemie zelf. Bedrijven zoals Shaoyi Metal Technology maken gebruik van op IATF 16949-gecertificeerde precisieprocessen om deze variabelen te beheersen, zodat zowel bij snelle prototypen als bij miljoenen OEM-onderdelen de smeermiddelen en procesparameters consistent blijven.

Soorten smeermiddelen: chemie en prestatievergelijking

Het begrijpen van de beschikbare chemische categorieën is essentieel voor een weloverwogen keuze. Autogroepers kiezen over het algemeen uit vier hoofdcategorieën, elk met duidelijke afwegingen qua smering, koeling en wasbaarheid.

- Rechte oliën: Deze zijn nette oliën zonder watergehalte. Ze bieden superieure glij- en corrosiewering, waardoor ze ideaal zijn voor zware stanswerk van lastige staaldelen. Ze hebben echter een slechte koeling en laten een dikke olieachtige rest achter die moeilijk te reinigen is, vaak een oplosmiddelgebaseerde ontvetting vereist.

- WATEROPLOSSE OLIËN (EMULSIES): Deze zijn de werkpaarden van de moderne persruimte. Samengesteld uit olie verspreid in water, ze bieden een evenwichtige mix van glijvermogen (van de olie) en koeling (van het water). Ze zijn gemakkelijker te reinigen dan pure oliën en compatibel met de meeste lassystemen. Nieuwe chloorvrije formuleringen zijn steeds populairder om te voldoen aan milieuvoorschriften.

- Synthetica: Deze vloeistoffen bevatten geen minerale olie en zijn afhankelijk van chemische polymeren voor glijdend vermogen. Ze werken zeer schoon, bieden uitstekende koeling en zijn transparant, zodat operators het onderdeel kunnen zien tijdens de vorming. Ze kunnen echter duurder zijn en hard, vernisachtig residu achterlaten als ze niet goed worden onderhouden.

- Droogfilm- en smeltvetglijmiddelen: Essentieel voor complexe aluminiumvorming, met name voor dieptrekafsluitingen. Smeltvetglijmiddelen worden bij de staalfabriek aangebracht en zijn bij kamertemperatuur droog (vergelijkbaar met was), en pas actief wanneer de wrijvingswarmte van de pers ze verzacht. Dit zorgt voor uitzonderlijke grenssmering zonder de rompslomp van vloeibare oliën, maar vereist specifieke reinigingsinstallaties (vaak bij verhoogde temperaturen) voor verwijdering.

| Type smeermiddel | Beste toepassing | Belangrijkste Voordeel | Belangrijkste nadeel |

|---|---|---|---|

| Rechte olie | Zwaar plaatstaal, zware trekwerkzaamheden | Maximaal smerend vermogen en gereedschapslevensduur | Moeilijk schoon te maken; slechte koeling |

| Oplosbare olie | Algemene automobieltoepassingen, aluminium carrosserie-in-white | Balans tussen koeling en smering | Vereist biologisch onderhoud |

| Synthetisch | Lichte gaaf, gecoate metalen | Schoon lopend; uitstekende koeling | Hogere kosten; kleverige resten |

| Hot-Melt/Droog | Complexe aluminium sluitingen | Superieure vormbaarheid; geen rommel | Moeilijk te verwijderen; vereist hitte |

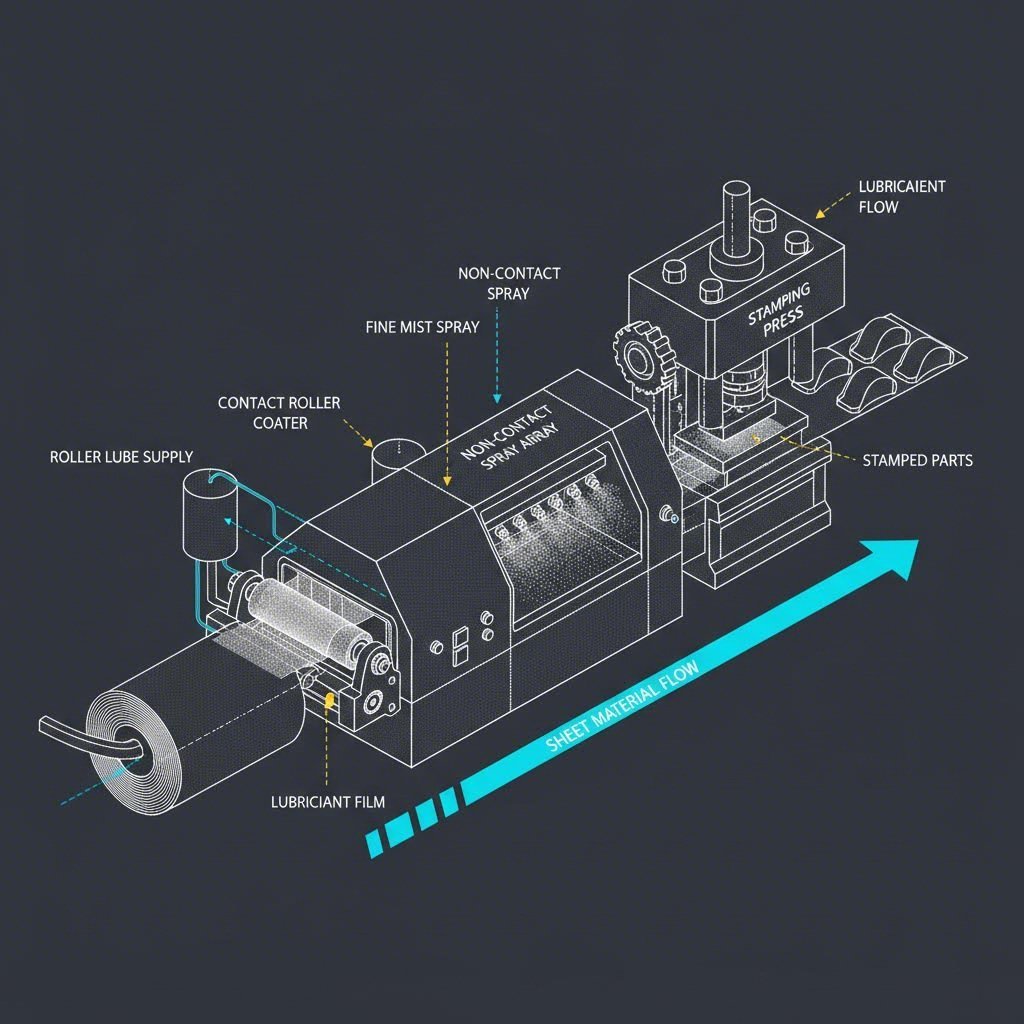

Toepassingsstrategie: Contact versus Non-Contact Systemen

Zelfs de perfecte chemische samenstelling zal mislukken als deze verkeerd wordt aangebracht. De leuze voor applicatie is "de juiste hoeveelheid, op de juiste plaats, op het juiste moment." Inconsistente dekking leidt tot gelokaliseerde slijtage van gereedschap en barsten in onderdelen, terwijl overmatige aanbreng veiligheidsrisico's en verspilling veroorzaakt.

Rolcoaters (Contact): Ideaal geschikt voor platte platen en coilmateriaal, waarbij de rolsystemen fysiek contact maken met het metaal om een consistente, gelijkmatige laag aan te brengen. Ze zijn zeer efficiënt en minimaliseren nevelvorming, wat de werkvloer schoner houdt. Rolcoaters vereisen doorgaans 12 tot 15 inch aan lijnruimte en zijn uitstekend voor een volledige oppervlakbedekking. Ze kunnen echter beperkt zijn wanneer specifieke probleemgebieden op complex gevormde onderdelen moeten worden gesmeerd.

Spuit systemen (Niet-contact): Voor complexe geometrieën of wanneer bepaalde malen extra smering nodig hebben, zijn spuitsystemen superieur. Moderne spuitsystemen zonder lucht of elektrostatische spuitsystemen kunnen gericht zijn op precieze zones zonder het metaal aan te raken, waardoor het risico op oppervlaktebeschadiging wordt verlaagd. Dit is cruciaal voor klasse A-automotive oppervlakken, waar visuele perfectie verplicht is. De uitdaging bij spuitsystemen is het beheersen van overspray; zonder een adequate behuizing en nevelverzameling, kunnen ze de luchtkwaliteit sterk verslechteren en dure vloeistof verspillen.

Naverwerkingcompatibiliteit: Reinigen en Verbinden

De taak van een stans smeermiddel is niet voltooid zodra het onderdeel de pers verlaat. Het moet compatibel blijven met downstream processen zoals lassen, structureel verlijmen en schilderen. In de automobielindustrie is dit vaak de doorslaggevende factor.

Laseigenschappen en Verbinding: Structurele lijmsels worden steeds vaker gebruikt om aluminiumonderdelen te verbinden. Restanten van smeermiddelen moeten hiermee compatibel zijn, of gemakkelijk wegwasbaar. Recente ontwikkelingen in de industrie hebben geleid tot de ontwikkeling van blank-wash oliën die specifiek zijn ontworpen om het hechten van lijmverbindingen bij aluminium te verbeteren, als vervanging van oudere, op staal gerichte oliën die de verbindingintegriteit beïnvloedden.

Reinigen en VGM: De wasbaarheid van een smeermiddel wordt bepaald door hoe gemakkelijk het kan worden verwijderd in een standaard alkalisch bad. Zuivere oliën met zware gechloreerde paraffinen zijn notoir moeilijk schoon te maken en veroorzaken milieuproblemen bij afvoer. Daarom eisen veel OEM's chloorvrij vloeistoffen om de hoge kosten te vermijden die verband houden met de afvoer van gevaarlijk afval. Om de verenigbaarheid te valideren, dienen stansers een "vlektest" uit te voeren: een proefstaaltje 24 uur in de smeermiddel laten weken om op verkleuring of aangetaste oppervlakken te controleren, wat later kan duiden op problemen met verfhechting.

Testen en validatie: prestaties garanderen

Voordat een smeermiddel wordt ingezet voor een volledige productierun, is grondig testen vereist om de tribologische prestaties te verifiëren. Alleen vertrouwen op gegevensbladen is onvoldoende voor kritieke auto-onderdelen.

- Cup trektest: Een standaardmethode waarbij een stempel een cup uit een plat plaatje trekt tot het breekt. Hiermee wordt de capaciteit van het smeermiddel om metaalstroom onder trekspanning te faciliteren, gemeten.

- Torsie-compressietest: Beoordeelt de filmsterkte van het smeermiddel onder rotatie en druk, waarmee de wrijving wordt gesimuleerd zoals die optreedt bij dieptrekprocessen.

- 4-kogel slijttest: Wordt voornamelijk gebruikt om de eigenschappen van een vloeistof onder extreme druk (EP) te meten, wat aangeeft hoe goed deze het gereedschap beschermt onder hoge belasting.

Van het laboratorium naar de productie overgaan betekent een proefproductie. Ingenieurs dienen te letten op "hydraulisch vastlopen" (waarbij onderdelen aan de matrijs blijven kleven door te veel vloeistof) en "galling" (opbouw van aluminium op het gereedschap). Een succesvolle validatie betekent dat de smeermiddel alle drie de eisen haalt: het vormt het onderdeel binnen de tolerantie, het is weg te spoelen in de bestaande reinigingslijn en het stelt defectvrije lassen en schilderen mogelijk.

Samenvatting: De definitieve beslissing nemen

Het kiezen van de juiste smeermiddel voor autodekking is een afweging tussen tribologie en procesengineering. Het vereist een holistische benadering waarbij rekening wordt gehouden met de materiaaleigenschappen (Al versus Staal), de precisie van het smeringsysteem en de strenge eisen van de downstream assemblage. Door prioriteit te geven aan chloorvrije chemicaliën en de viscositeit aan te passen aan de persdynamiek, kunnen fabrikanten zowel de onderdelenkwaliteit als de operationele efficiëntie optimaliseren.

Veelgestelde Vragen

1. Is smeermiddel nodig voor alle soorten metaalstansen?

Ja, vrijwel alle metaalstansoperaties vereisen een vorm van smering om wrijving te verminderen, warmte af te voeren en gereedschap te beschermen. Zelfs 'droog' stansen gebruikt vaak een van tevoren aangebrachte malaolie of een gespecialiseerd filmsmeermiddel. Het uitvoeren zonder enige vorm van smering leidt meestal tot snel gereedschapverval, krassen op onderdelen en catastrofale mislukkingen, met name bij materialen zoals aluminium of hoogwaardig staal.

2. Welk type smeermiddel is het beste voor aluminium auto-onderdelen?

Voor aluminium carrosseriedelen (BIW) verschuift de industrienorm naar oplosbare oliën zonder chloor of hot-melt smeermiddelen. Deze bieden de nodige grenssmering om kleving te voorkomen en zijn gemakkelijker schoon te maken en milieuvriendelijker dan traditionele zware straight oils. Hot-melt opties zijn bijzonder effectief voor dieptreksluiterpanelen.

3. Hoe beïnvloedt de viscositeit van het smeermiddel de kwaliteit van het stansen?

Viscositeit bepaalt de filmdikte. Als de viscositeit te hoog is (>40 cSt), kan dit een 'hydraulisch effect' veroorzaken, waardoor het metaal niet volledig in de matrijs kan vormen, wat leidt tot afwijkende afmetingen. Daarentegen kan een te lage viscositeit ertoe leiden dat de film onder druk breekt, wat metaal-op-metaalcontact en krassen tot gevolg heeft. Lichtviskeuze oliën (<20 cSt) worden vaak verkozen voor snel, precisie-stansen.

4. Wat is het verschil tussen straight oil en oplosbare stansvloeistoffen op waterbasis?

Rechte oliën zijn volledig op olie gebaseerd en bieden maximale smering voor zware bewerkingen, maar zijn moeilijk schoon te maken en bieden slechte koeling. Wateroplosbare vloeistoffen (emulsies) bevatten water, wat uitstekende koeling en gemakkelijker afwasbaarheid oplevert, waardoor ze ideaal zijn voor hoge-snelheidsbewerkingen waarbij warmteontwikkeling een probleem is. Wateroplosbare vloeistoffen zijn over het algemeen beter verenigbaar met navolgende las- en schilderprocessen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —