Gesloten-kringloop gieten: de toekomst van aluminiumrecycling in de auto-industrie

TL;DR

Het recyclen van aluminium in de auto-industrie door middel van spuitgieten is een cruciale duurzaamheidspraktijk die het energieverbruik en de uitstoot van koolstofdioxide aanzienlijk verlaagt. Het primaire doel is het opzetten van gesloten lussen die 100% gerecycleerde materialen gebruiken, een proces dat het energieverbruik met meer dan 90% vermindert ten opzichte van de productie van nieuw aluminium. Innovaties op het gebied van onzuiverhedenverwijdering en legeringchemie nemen traditionele beperkingen weg, waardoor het mogelijk wordt om hoogwaardige onderdelen voor auto's volledig uit schroot te produceren.

De Duurzaamheidsimperatief: Waarom Gerecycled Aluminium Essentieel Is voor de Moderne Automobielproductie

In de drang naar een schonere auto-industrie bieden weinig materialen zoveel milieuvriendelijke en prestatievoordelen als gerecycled aluminium. De auto-industrie staat onder enorme druk om uitstoot te verminderen, een uitdaging die op twee fronten wordt aangepakt: het verbeteren van brandstofefficiëntie en het ontduizenden van de toeleveringsketen. Aluminium spuitgietonderdelen zijn centraal in beide initiatieven. Door zwaardere stalen onderdelen te vervangen, verlagen lichtgewicht aluminium onderdelen het totale voertuiggewicht, wat direct leidt tot een beter brandstofverbruik bij traditionele voertuigen en een grotere actieradius bij elektrische voertuigen (EVs).

Echter, het grootste milieuvoordeel ligt in het circulaire karakter van aluminium. Het produceren van primair aluminium uit de grondstof, bauxieterts, is een uiterst energie-intensief proces dat mijnbouw en elektrolyse omvat. In sterk contrast hiermee wordt bij het recyclen van aluminium — het creëren van zogenaamd secundair aluminium — ongeveer 90-95% minder energie gebruikt. Deze aanzienlijke energiebesparing leidt direct tot een kleiner koolstofvoetafdruk voor elk geproduceerd onderdeel. Volgens branchegegevens uit bronnen zoals Dynacast , is deze efficiëntie een belangrijke reden waarom 75% van alle ooit geproduceerde aluminium nog steeds in gebruik is vandaag.

Deze toewijding aan recycling is een hoeksteen van de cirkulaire economie. Spuitgietinstallaties, zoals beschreven door Autocast Inc. , recyclen vaak 100% van hun intern afval, van restmateriaal tot onderdelen die niet voldoen aan kwaliteitsnormen. Door prioriteit te geven aan secundair aluminium verminderen autofabrikanten niet alleen hun afhankelijkheid van grondstoffen en de daarmee gepaard gaande milieuschade door mijnbouw, maar creëren ze ook een veerkrachtiger en kosteneffectievere toeleveringsketen. Deze strategische verschuiving is essentieel om te voldoen aan strenge wereldwijde emissienormen en aan de toenemende consumentenvraag naar duurzamere producten.

Het recyclingproces: van schroot naar hoogwaardige spuitgietonderdelen

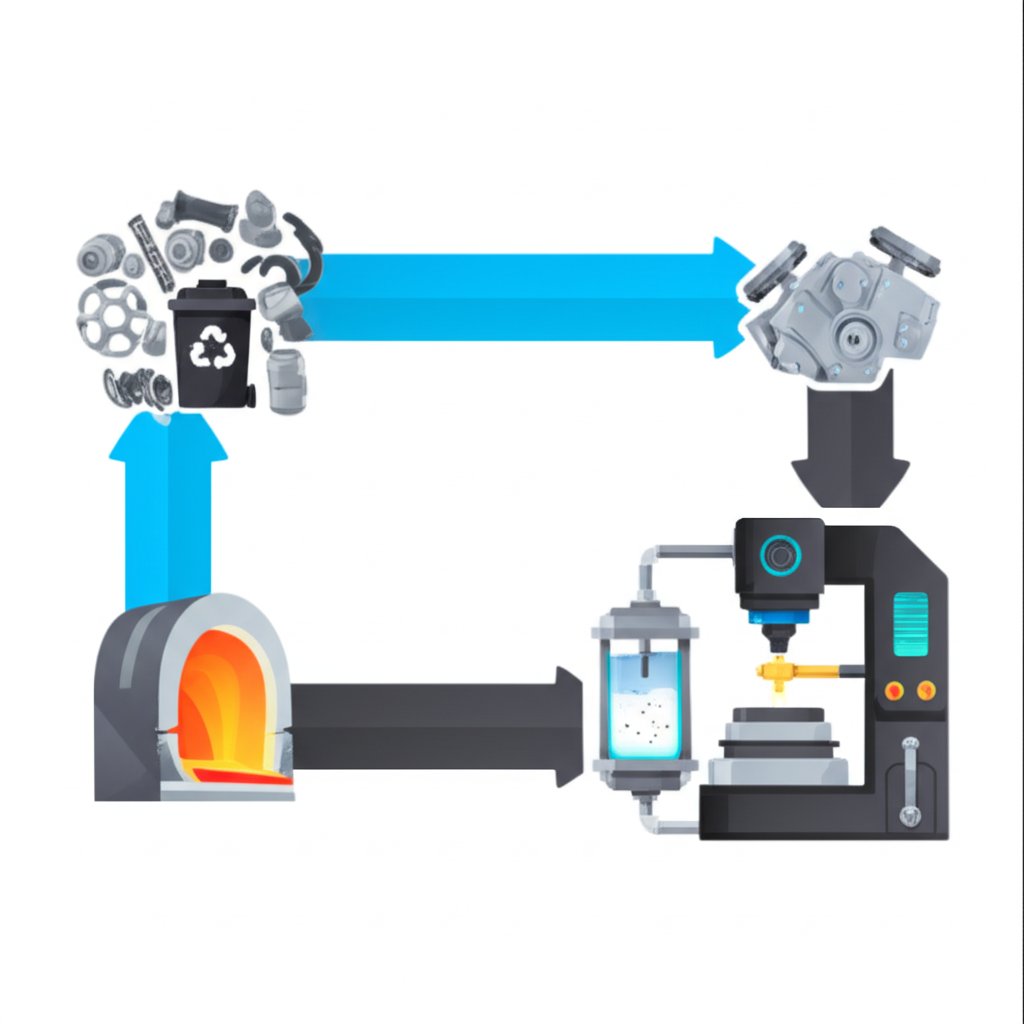

Het omzetten van aluminiumschroot in een hoogwaardig automobielonderdeel is een geavanceerd proces dat veel verder gaat dan eenvoudig smelten en opnieuw gieten. De reis vereist zorgvuldige controle in elke fase om te garanderen dat het eindproduct voldoet aan strikte technische specificaties. Hoewel de specifieke stappen kunnen variëren, volgt het proces over het algemeen een duidelijke weg van verzameling tot zuivering.

De typische fasen in de aluminiumrecyclingcyclus zijn:

- Verzameling en sortering van schroot: Het proces begint met het verzamelen van aluminiumschroot uit verschillende bronnen, waaronder industriële restmateriaal uit productie (postindustriële schroot) en componenten van voertuigen aan het einde van hun levensduur (postconsumentenschroot). Sorteren is een cruciale eerste stap. Aangezien aluminium niet-magnetisch is, worden grote magneten gebruikt om ferroproporties zoals staal te verwijderen. Er ontstaan ook geavanceerde technologieën om complexere sorteeruitdagingen aan te pakken. Zo kan, zoals beschreven door Constellium , Laser-geïnduceerde doorbraakspectroscopie (LIBS) snel onderscheid maken tussen verschillende aluminiumlegeringen, zoals de 5xxx- en 6xxx-serie die in carrosserieën worden gebruikt, waardoor waardevolle vormlegeringen worden beschermd tegen downcycling.

- Fijnmaken en reinigen: Nadat het materiaal is gesorteerd, wordt de schroot versnipperd tot kleinere, eenvormige stukken. Dit verhoogt het oppervlak voor efficiënter smelten en maakt verdere reiniging mogelijk. De stukken worden gereinigd om coatings, verven, oliën en andere niet-metalen verontreinigingen te verwijderen.

- Smelten en Legeren: Het schone, versnipperde aluminium wordt in grote ovens geladen en gesmolten. Tijdens dit stadium wordt de samenstelling van het gesmolten metaal zorgvuldig geanalyseerd. Legeringselementen kunnen worden toegevoegd om de chemische samenstelling aan te passen en de specifieke eigenschappen te bereiken die vereist zijn voor een bepaalde spuitgietlegering, zoals de gangbare ADC12.

- Zuivering en slakverwijdering: Een belangrijke uitdaging bij het recyclen van spuitgietaluminium is het beheersen van onzuiverheden, met name ijzer. Ijzerbesmetting kan de eindafgietsel bros maken en gevoelig voor breuk. Traditioneel werd dit probleem aangepakt door het gesmolten afval te verdunnen met primair aluminium van hoge zuiverheid. Moderne processen richten zich echter op het rechtstreeks verwijderen of neutraliseren van deze onzuiverheden via geavanceerde filtratie en chemische behandelingen, wat de basis vormt voor echt recycling in gesloten kringloop.

Het succesvol beheren van dit proces, met name de controle op ijzergehalte, is de belangrijkste technische uitdaging die eenvoudig recyclen onderscheidt van de hoogwaardige, gesloten kringlopen die de automobielindustrie probeert te perfectioneren. Het overwinnen van deze uitdaging is essentieel voor de productie van structurele onderdelen die zowel duurzaam als veilig zijn.

Technologische innovaties: het realiseren van echt gesloten kringlooprecycling

De ambitie om 100% gerecycled aluminium te gebruiken in veeleisende auto-applicaties, heeft aanzienlijke technologische innovatie op gang gebracht. De industrie gaat verder dan traditionele verdunningsmethoden en ontwikkelt geavanceerde technieken om onzuiverheden te beheersen en prestaties te garanderen. Twee toonaangevende aanpakken — fysische zuivering en chemische neutralisatie — maken de weg vrij voor een echt circulaire aluminium economie.

Een van de meest opvallende doorbraken komt van Honda, die een technologie ontwikkelde voor "volledige gesloten-lusrecycling". Zoals beschreven in hun aankondigingen, is dit systeem ontworpen om gegoten aluminiumafval (specifiek ADC12-legering) te verwerken zonder toevoeging van hoogwaardig primair aluminium. De kern van de Honda-technologie ligt in nauwkeurige verwijdering van onzuiverheden en controle van de samenstelling tijdens het smeltproces. Na meer dan 17 testrondes heeft dit proces zich voldoende bewezen om de productie te ondersteunen van grote structurele onderdelen voor EV's, inclusief onderdelen gemaakt via gigacasting, waarbij de materiaalintegriteit van het grootste belang is.

Parallel daaraan verkennen onderzoeksorganisaties metallurgische oplossingen. Het REMADE Institute leidt projecten die gericht zijn op het neutraliseren van de schadelijke effecten van ijzerimpuriteiten. In plaats van het ijzer fysiek te verwijderen, onderzoekt hun research het toevoegen van andere elementen—zoals Mangaan (Mn), Chroom (Cr) en Cerium (Ce)—aan het gesmolten aluminium. Deze elementen veranderen de kristallijne structuur van de ijzerhoudende intermetallieken, waardoor deze veranderen van scherpe, naaldvormige plaatjes die brosheid veroorzaken in compactere, minder nadelige vormen. Deze chemische aanpak heeft tot doel om secundair aluminium met een hoog ijzergehalte geschikt te maken voor structurele toepassingen.

Deze vooruitgang op het gebied van materiaalkunde maakt deel uit van een bredere industrietrend richting gespecialiseerde, hoogwaardige componenten. Bijvoorbeeld in aanverwante sectoren zoals auto metal forming, bedrijven zoals Shaoyi (Ningbo) Metal Technology specialiseren in precisie-ontworpen smeeddelen voor de automobielindustrie, wat de sectorbrede inzet weerspiegelt voor robuuste, kwaliteitsbewaakte productieprocessen van prototyping tot massaproductie.

De praktische voordelen: prestaties en kosten van gerecycled aluminiumlegeringen

Naast de overtuigende milieuvorderingen wordt de overstap op gerecycled aluminium in spuitgieten gedreven door sterke praktische en economische voordelen. Een veelvoorkomend misverstand is dat gerecycleerde materialen per definitie inferieur zijn aan hun primaire tegenhangers. In het geval van aluminium is dit onjuist. De atomaire structuur van het metaal verslechtert niet tijdens het recyclageproces, wat betekent dat het al zijn fundamentele fysieke en mechanische eigenschappen behoudt, zoals sterkte, duurzaamheid en corrosieweerstand. Door nauwkeurige controle van de samenstelling tijdens het smelten, kunnen secundaire aluminiumlegeringen worden ontworpen om aan de specificaties van primaire legeringen te voldoen of deze zelfs te overschrijden.

Het belangrijkste praktische voordeel is de kostenbesparing. De economische berekening hangt rechtstreeks af van het energieverbruik. Aangezien de productie van secundair aluminium tot 95% minder energie vereist dan de productie van primair aluminium, zijn de daarmee verbonden productiekosten aanzienlijk lager. Deze kostenefficiëntie stelt fabrikanten in staat hoogwaardige onderdelen goedkoper te produceren, wat een concurrentievoordeel oplevert dat vooral belangrijk is op de prijsgevoelige automarkt. Deze financiële stimulans is een krachtige drijfveer voor de uitbreiding van recyclinginfrastructuur en de introductie van gesloten lussen.

Bij evaluatie van de twee materiaalbronnen wordt de keuze voor de meeste toepassingen duidelijk. Hoewel bepaalde zeer gespecialiseerde sectoren zoals de lucht- en ruimtevaart mogelijk nog steeds afhankelijk zijn van primair aluminium vanwege strenge regelgeving, is secundair aluminium de superieure optie voor het overgrote deel van de behoeften aan autogietwerk, omdat het een optimaal evenwicht biedt tussen prestaties, kosten en duurzaamheid.

Primair versus secundair aluminium: een vergelijking

| Factor | Primair Aluminium | Secundair (gerecycled) Aluminium |

|---|---|---|

| Milieubelasting | Hoog (Bauxietmijnbouw, hoge CO2-uitstoot) | Laag (vermindert stortafval en mijnbouw) |

| Energieverbruik | Zeer hoog | Tot 95% lager dan primair |

| Kosten | Hoog (gedreven door energieprijzen) | Aanzienlijk lager |

| Prestatie | Hoge kwaliteit, nauwkeurig gecontroleerd | Equivalente kwaliteit bij correcte verwerking |

Veelgestelde Vragen

1. Is spuitgietaluminium recyclebaar?

Ja, spuitgietaluminium is zeer recycleerbaar. In feite worden de meeste aluminium spuitgietproducten gemaakt van secundaire (gerecycleerde) aluminiumlegeringen. Nadat een voertuig het einde van zijn levensduur heeft bereikt, kunnen de aluminiumonderdelen worden verzameld, opnieuw gesmolten en gezuiverd om nieuwe secundaire legeringen te vormen, die vervolgens worden gebruikt voor de productie van nieuwe spuitgietonderdelen in een circulair proces.

2. Wat is automotive aluminium recycling at end of life een grave to gate-analyse?

Een "grave-to-gate"-analyse is een uitgebreide beoordeling die wordt gebruikt om de efficiëntie van een recyclingproces te meten. In het kader van automobielaluminium volgt deze analyse het materiaal vanaf het moment van verwijdering (het "graf" van het voertuig) via elke stap van de inzameling, sortering en herverwerking tot het punt waarop het opnieuw bruikbaar grondmateriaal wordt (het gerecyclede staafje, ofwel de "poort"). Deze vorm van analyse helpt bij het identificeren van materiaalverliezen en procesinefficiënties, en geeft een duidelijk beeld van het algehele recyclagepercentage, dat voor automobielaluminium zeer hoog is en vaak meer dan 90% bedraagt.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —