Geheimen van kwaliteitsplaatwerk: 8 factoren die leveranciers u niet vertellen

Begrijpen wat kwaliteitsvolle plaatstaal bepaalt

Hebt u zich ooit afgevraagd waarom twee blijkbaar identieke metalen platen in praktijktoepassingen zo verschillend kunnen presteren? Het antwoord ligt in het begrijpen van wat echt hoogwaardige materialen onderscheidt van standaardplaten. Wanneer u de kwaliteit van plaatstaal beoordeelt, hebt u meer nodig dan alleen de belofte van een leverancier — u hebt concrete criteria nodig om dit zelf te kunnen beoordelen.

Kwaliteit bij plaatstaal is niet zomaar marketingtaal. Het is een meetbare combinatie van materiaaleigenschappen, productienauwkeurigheid en prestatiekenmerken die rechtstreeks invloed hebben op het succes van uw project. Of u nu materiaal inkoopt voor auto-onderdelen, HVAC-systemen of architectonische toepassingen, het kennen van deze basisprincipes stelt u in staat om weloverwogen keuzes te maken.

Wat onderscheidt hoogwaardig plaatstaal van standaardplaten?

Denk er zo over: standaardplaten doen hun werk, maar hoogwaardig plaatstaal voorziet in de uitdagingen die uw toepassing gaat tegenkomen. Het verschil komt tot uiting in drie cruciale gebieden.

Ten eerste is er treksterkte —de hoeveelheid kracht die nodig is om het materiaal naar zijn breukpunt te trekken. Volgens de industriestandaarden bepaalt deze eigenschap hoe goed uw eindproduct spanningen verwerkt zonder te bezwijken. Ten tweede, smeerbaarheid beïnvloedt hoe het metaal reageert tijdens fabricageprocessen zoals buigen en vormen. Hoogwaardige materialen behouden hun integriteit tijdens complexe vormgevingsoperaties. Ten derde, corrosiebestendigheid bepaalt de levensduur, met name in veeleisende omgevingen waar vocht of chemicaliën aanwezig zijn.

Standaardvoorraad voldoet misschien aan minimale specificaties, maar kwaliteitsvolle plaatbewerking begint met materialen die boven de basisvereisten uitkomen. Dit onderscheid blijkt duidelijk wanneer onderdelen nauwkeurig op elkaar moeten passen of jarenlange bedrijfsbelasting moeten doorstaan.

De Vier Pilaren van Kwaliteitsbeoordeling van Plaatmateriaal

Hoe beoordeelt u of plaatmateriaal voldoet aan uw kwaliteitseisen? Richt u op deze vier essentiële indicatoren:

- Materiaalsamenstelling: De specifieke legeringskwaliteit en elementaire samenstelling bepalen de mechanische eigenschappen. Certificeringen van organisaties zoals ASTM of ISO bevestigen dat materialen voldoen aan gedocumenteerde specificaties voor sterkte, vervormbaarheid en chemische weerstand.

- Diktenauwkeurigheid: Dikteconsistentie over het gehele blad is belangrijk. Dimensionale nauwkeurigheid zorgt ervoor dat onderdelen tijdens montage goed op elkaar passen—zelfs geringe afwijkingen kunnen functionele gebreken of montageproblemen veroorzaken.

- Afwerkingseenheid: De oppervlaktekwaliteit beïnvloedt zowel esthetiek als functionaliteit. Let op vrijheid van gebreken zoals insluitsels, porositeit, corrosievlekken of verkleuring die de prestaties zouden kunnen verzwakken.

- Structurele integriteit: Dit omvat vrijheid van warpen, interne spanningen en productiegebreken. Kwaliteitsvol plaatmateriaal behoudt zijn beoogde vorm en verzet zich tegen vervorming tijdens bewerking en gebruik.

Het begrijpen van deze pijlers geeft u een kader om de aanbiedingen van leveranciers te beoordelen. In plaats van alleen afhankelijk te zijn van prijsvergelijkingen, kunt u beoordelen of materialen daadwerkelijk voldoen aan de vereisten van uw project. Deze kennis is vooral waardevol wanneer u samenwerkt met kwaliteitsleveranciers van plaatstaal of elke andere fabricagepartner: u spreekt hun taal en herkent wanneer kortere routes uw resultaten in gevaar kunnen brengen.

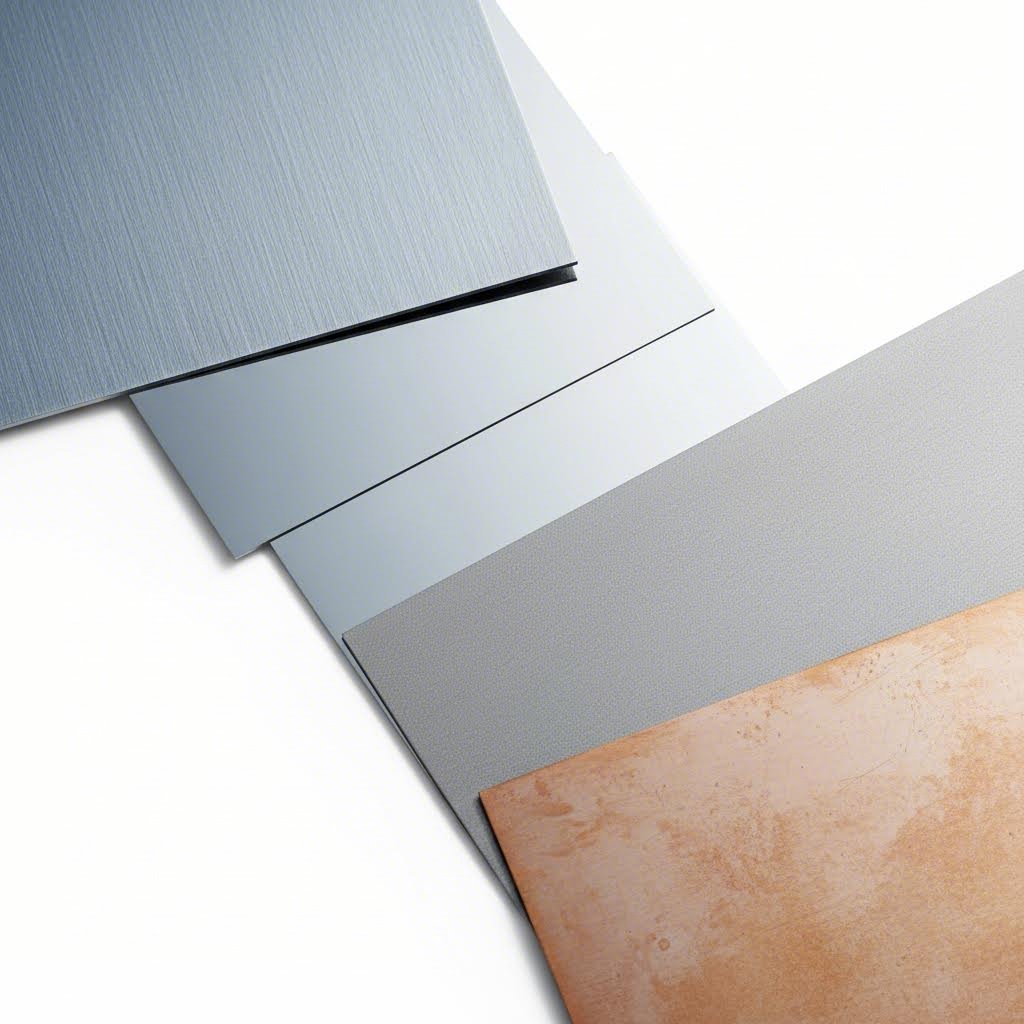

Materiaalsoorten en hun kwaliteitskenmerken

Nu u weet hoe kwaliteit moet worden beoordeeld, gaan we de materialen zelf verkennen. Dit is wat de meeste plaatwerkbedrijven van tevoren niet duidelijk maken: elk type materiaal heeft specifieke kwaliteitsindicatoren die de prestaties beïnvloeden in bepaalde toepassingen. Het kennen van deze verschillen helpt u om het juiste materiaal te kiezen — niet alleen de goedkoopste optie.

De meest voorkomende plaatmetalen zijn staal (in diverse kwaliteiten), aluminium, roestvrij staal en koper. Elk materiaal heeft unieke eigenschappen, en het begrijpen van deze kenmerken voorkomt kostbare fouten bij de keuze van materiaal in verhouding tot de toepassingsvereisten.

Staal kwaliteiten en hun kwalitatieve implicaties

Staal domineert de plaatmetaalmarkt, maar niet alle stalen zijn gelijk. Volgens de World Steel Association zijn er meer dan 3.500 kwaliteiten staal verkrijgbaar. De gekozen kwaliteit beïnvloedt rechtstreeks de sterkte, bewerkbaarheid en levensduur.

Staal kwaliteiten volgen een genormaliseerd nummeringssysteem dat is ontwikkeld door de Society of Automotive Engineers (SAE). Zo decodeert u deze cijfers:

- Eerste cijfer: Identificeert het primaire legeringselement (1XXX duidt op koolstofstaal)

- Tweede cijfer: Verwijst naar secundaire legeringselementen

- Laatste twee cijfers: Geven het koolstofgehalte aan in honderdsten van een procent per gewicht

Bijvoorbeeld, 1020-staal geeft aan dat het koolstofstaal is zonder secundaire legeringen en met een koolstofgehalte van 0,20%—waardoor het zacht koolstofstaal wordt met goede vormbaarheid. Hoger koolstofgehalte verhoogt de sterkte maar vermindert de ductiliteit, wat de capaciteit van het metaal is om te worden uitgerekt of gevormd zonder te barsten.

Koolstofstaalsoorten zijn onderverdeeld op basis van koolstofgehalte:

- Zacht staal (koolstofarm staal): Tot 0,3% koolstof—uitstekend geschikt voor vormen en lassen

- Gemiddeld koolstofstaal: 0,3% tot 0,6% koolstof—biedt een balans tussen sterkte en bewerkbaarheid

- Hoogkoolstalen: Meer dan 0,6% koolstof—maximale sterkte maar beperkte vormbaarheid

Wanneer u werkt met lokale leveranciers van op maat gemaakte metalen, helpt het begrip van deze kwaliteiten om te verifiëren dat u precies krijgt wat uw toepassing vereist.

Prestatiekenmerken aluminium versus roestvrij staal

Kiest u tussen aluminium en roestvrij staal? Deze keuze komt vaak neer op afwegingen rond gewicht, corrosieweerstand en kosten.

Aluminium weegt bijna een derde van de dichtheid van staal. Voor twee onderdelen met een identieke vorm weegt een stalen onderdeel bijna drie keer zo veel. Dit gewichtsvoordeel maakt aluminium essentieel voor auto-, lucht- en ruimtevaarttoepassingen en andere toepassingen waarbij het verminderen van massa de efficiëntie verbetert. Volgens materiaalspecialisten heeft aluminium een treksterkte die varieert van 40 tot 690+ MPa , afhankelijk van de legering en de hardheid.

Aluminium heeft ook een ingebouwde corrosiewering. Bij blootstelling aan zuurstof vormt het een laag van aluminiumoxide die fungeert als een pantser over het blootgestelde oppervlak—in tegenstelling tot ijzeroxide (roest), dat zwak is en afbrokkelt. Dit maakt aluminium ideaal voor metaalbewerkingsprojecten in Florida en andere vochtige of kustgebieden.

Roestvrij staal, samengesteld uit minimaal 10,5% chroom, biedt een superieure corrosieweerstand vergeleken met regulier staal. De drie belangrijkste types zijn:

- Austenitisch roestvrij staal: Niet-magnetisch, bevat ongeveer 18% chroom en 8% nikkel—veel gebruikt in commerciële keukens en de voedingsmiddelenverwerking

- Ferritisch roestvrij staal: Lager nikkelgehalte, 12-17% chroom — geschikt voor autotuning en huishoudelijke apparaten

- Martensitisch Roestvast Staal: Magnetisch en warmtebehandelbaar, 11-17% chroom — gebruikt voor snijgereedschap en chirurgische instrumenten

Koper verdient vermelding vanwege gespecialiseerde toepassingen. De uitstekende elektrische geleidbaarheid maakt het ideaal voor bedrading en elektronica. Koperplaten zijn roestbestendig omdat ze onvoldoende ijzer bevatten, en het materiaal wordt sterker wanneer gelegeerd met andere elementen.

Materialenvergelijking op een rij

Gebruik deze tabel om snel materiaalopties te vergelijken voor uw volgende project:

| Materiaal Type | Kwaliteitskenmerken | Beste toepassingen | Duurzaamheidsbeoordeling | Kostenniveau |

|---|---|---|---|---|

| Zacht koolstofstaal (1008, A36) | Uitstekende vormbaarheid, consistente dikte, goede lasbaarheid | Structurele onderdelen, machineonderdelen, constructie | Matig (vereist een coating voor corrosiebescherming) | Laag |

| Hoogwaardig staal (4130) | Uitstekende treksterkte, warmtebehandelbaar, uniforme korrelstructuur | Lucht- en ruimtevaartframes, automobielchassis, onderdelen met hoge belasting | Hoge | Hoge |

| Roestvrij staal (304, 316) | Corrosieweerstand, kwaliteit van het oppervlak, verificatie van chroomgehalte | Voedingsmiddelenverwerking, medische apparatuur, maritieme toepassingen | Uitstekend | Middelmatig-Hoog |

| Aluminium (5052, 6061) | Gewicht-tot-strengthverhouding, integriteit van de oxide laag, legeringscertificering | Automobielpanelen, kookgerei, behuizingen voor elektronica | Goed (zelfbeschermende oxide laag) | Medium |

| Hoogwaardig aluminium (7075) | Verificatie van treksterkte, temperaandauiding, vermoeiingsweerstand | Componenten voor lucht- en ruimtevaart, auto-onderdelen met hoge prestaties | Goed | Middelmatig-Hoog |

| Koper | Geleidingswaarden, zuiverheidspercentage, gelijkmatigheid van oppervlakteafwerking | Elektrische bedrading, sanitair, decoratieve architectuur | Uitstekend (geen roest) | Hoge |

| Galvaniseerde Staal | Dikte van zinklaag, hechtkwaliteit, gelijkmatigheid van dekking | HVAC-luchtkanalen, buitenbouw, automobiel onderbody | - Heel goed. | Laag-Middel |

Merk op hoe kwaliteitsindicatoren variëren per materiaalsoort. Een kwaliteitsbeoordeling voor aluminium richt zich op sterkte-gewichtsverhoudingen en uithardingsaanduidingen, terwijl de beoordeling van roestvrij staal de chroominhoud en de oppervlakteafwerking prioriteert. Het begrijpen van deze verschillen voorkomt dat u verkeerde criteria toepast bij uw materiaalkeuze.

Nu de materiaalsoorten duidelijk zijn, is de volgende cruciale factor de dikte — en het maataanduidingssysteem dat deze definieert, veroorzaakt verwarring bij veel kopers.

Maat en diktekeuze voor optimale resultaten

Hier is iets wat de meeste leveranciers niet uitleggen: het maatnummer-systeem loopt precies andersom dan je zou verwachten. Een hoger maatnummer betekent eigenlijk dunner metaal. Klinkt verwarrend? Je staat er niet alleen in. Dit tegenintuïtieve systeem brengt zelfs ervaren kopers in de war — en het begrijpen ervan is essentieel om gekwalificeerd plaatstaal te kiezen dat aansluit bij jouw projectvereisten.

Volgens branche-experts dateert de maatdikte uit de jaren 1800, voordat er universele meetnormen bestonden. Het systeem ontstond bij draadtrekoperaties, waarbij elke opeenvolgende trekking door een mal de diameter van de draad verkleinde. Meer trekbewegingen betekenden dunnere draad — en een hoger maatnummer. Deze historische merkwaardigheid blijft vandaag de dag voortbestaan, waardoor een 10-maats staal aanzienlijk dikker is dan 20-maats staal.

Plaatstaal maatnummers ontcijferen

Het maatsysteem kent twee uitdagingen die uw materiaalkeuze kunnen verstoren. Ten eerste zijn de stappen tussen maatgetallen niet gelijk. Van 3-gauge naar 4-gauge roestvrij staal gaan, betekent een diktevermindering van 0,016 inch, terwijl van 24-gauge naar 25-gauge slechts een verandering van 0,003 inch in dikte oplevert. Ten tweede—en dit overvalt veel kopers— betekenen maatgetallen verschillende diktes voor verschillende materialen .

Bekijk dit voorbeeld uit de metalenbronnen van Ryerson:

- 14-gauge roestvrij staal = 0,0751 inch

- 14-gauge koolstofstaal = 0,0747 inch

- 14-gauge aluminium = 0,0641 inch

Dat is een verschil van 0,011 inch tussen roestvrij staal en aluminium bij dezelfde maat—buiten de aanvaardbare toleranties voor precisietoepassingen. Het gebruik van het verkeerde maattabel kan betekenen dat u materiaal bestelt dat niet voldoet aan uw ontwerpspecificaties.

Waarom bestaat deze variatie? Zoals Xometry uitlegt, zijn maatgetallen ontwikkeld op basis van het gewicht van de plaat voor een bepaald materiaal, niet op basis van de daadwerkelijke dimensionale dikte. Aangezien verschillende metalen verschillende dichtheden hebben, komt hetzelfde maatnummer overeen met verschillende fysieke afmetingen.

Dikte afstemmen op projecteisen

Het kiezen van de juiste dikte houdt in dat verschillende factoren met elkaar moeten worden afgewogen: structurele eisen, gewichtsbeperkingen, vervaardigingsprocessen en kosten. Hieronder leest u hoe u elke overweging kunt benaderen:

Structuur-eisen bepalen de minimale dikte. Een metaalplaat van maat 10 (ongeveer 3,4 mm of 0,1345 inch voor staal) is geschikt voor zware toepassingen zoals structurele onderdelen en belastbare constructies. Dunner maatwerk is geschikt voor behuizingen, panelen en decoratieve elementen waarbij lagere sterkte-eisen gelden.

Vervaardigingsprocessen beïnvloeden ook de selectie. Kwalitatieve, op maat gemaakte metalen constructies houden vaak buigen, vormgeven of lassen in. Dikkere materialen verzetten zich beter tegen vervorming tijdens het hanteren, maar vereisen meer kracht om te vormen. Dunner plaatmateriaal buigt gemakkelijker, maar loopt risico op warpen of scheuren bij agressieve vormgevingsprocessen.

Gewichtsoverwegingen spelen een rol bij toepassingen waar massa van invloed is op prestaties. Bij projecten in de automotive- en luchtvaartindustrie wordt vaak de dunste plaatdikte gespecificeerd die voldoet aan de structurele eisen, om het gewicht tot een minimum te beperken.

Gebruik deze referentietabel om gangbare plaatdiktes (gauge) te koppelen aan hun werkelijke afmetingen en typische toepassingen:

| Kalenummer | Staal dikte (inch) | Staaldikte (mm) | RVS dikte (inch) | Aluminium dikte (inch) | Aanbevolen toepassingen |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | Zware structurele onderdelen, industriële apparatuur, chassisdelen |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | Structurele beugels, machineschermen, zware behuizingen |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | Automotive panelen, apparatenbehuizingen, onderdelen met matige belasting |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | HVAC-luchtkanalen, huishoudelijke apparaatpanelen, lichte structurele toepassingen |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | Algemene plaatwerkzaamheden, kasten, decoratieve afwerking |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | Lichte behuizingen, elektronica-behuizingen, niet-dragende panelen |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | Dichtingen, lichte kanalisatie, decoratieve toepassingen |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | Dunwandige behuizingen, prototypen, toepassingen met weinig belasting |

Merk op dat hetzelfde maatnummer verschillende diktes oplevert voor verschillende materialen. Daarom vermindert het specificeren van de dimensionele dikte in inches of millimeters—i.p.v. alleen het maatnummer—fouten bij bestellingen en zorgt ervoor dat u materiaal ontvangt dat voldoet aan uw ontwerpeisen.

Er is ook een praktische grens om rekening mee te houden: de meeste plaatmaterialen hebben een ondergrens van ongeveer 0,5 mm en een bovengrens van 6 mm. Volgens de normen wordt elk metaal dikker dan 6 mm geclassificeerd als plaat in plaats van plaatstaal.

Een weloverwogen keuze maken over de dikte van plaatstaal vermindert verspilling en productiekosten. Overweeg voordat u een maat kiest de toepassing, materiaalsoort, omgevingsfactoren, industriële normen, gewicht en budget.

Wanneer u samenwerkt met leveranciers—of u nu op zoek bent naar plaatwerk vouwen in mijn buurt of een gespecialiseerde fabrikant evalueert—bevestig altijd zowel het maatgetal als de daadwerkelijke dimensionale dikte in uw specificaties. Deze dubbele controle voorkomt miscommunicatie en zorgt ervoor dat uw kwaliteitsvolle plaatmateriaal klaar is voor uw specifieke toepassing.

Nu de materialen en diktegrondslagen zijn behandeld, is de volgende overweging hoe kwaliteitseisen verschillen per industrie en toepassing.

Kwaliteitseisen per verschillende industrie

Dit maakt het beoordelen van plaatmateriaal lastig: hetzelfde materiaal dat uitblinkt in één toepassing, kan volledig falen in een andere. Een 16-gauge gegalvaniseerd stalen paneel dat perfect is voor HVAC-luchtkanaalsystemen, kan volledig ongeschikt zijn voor precisie-automotiveonderdelen. Door te begrijpen hoe kwaliteitseisen per industrie verschuiven, kunt u materialen specificeren die daadwerkelijk presteren—niet alleen materialen die er goed uitzien op papier.

De meeste leveranciers zijn gespecialiseerd in één of twee sectoren, wat betekent dat hun kwaliteitsnormen gericht zijn op die specifieke behoeften. Wanneer u goederen inkoopt voor meerdere toepassingen of zich richt op onbekend terrein, heeft u een breder perspectief nodig op wat 'kwaliteit' in elk van deze contexten echt betekent.

Eisen voor de auto-industrie en precisiecomponenten

De auto-industrie stelt enkele van de strengste toleranties in de geval van plaatwerk vormgeving. Waarom? Omdat componenten exact op elkaar moeten passen bij duizenden assemblages, bestand moeten zijn tegen continue trillingen en jarenlang betrouwbaar moeten presteren onder extreme omstandigheden.

Bij het beoordelen van plaatwerk voor toepassingen in de auto-industrie, dient u aandacht te besteden aan de volgende kritieke kwaliteitscriteria:

- Dimensionele nauwkeurigheid: Toleranties liggen vaak binnen ±0,1 mm voor gestanste componenten—alles daarbuiten leidt tot passingsproblemen tijdens de assemblage

- Oppervlakteafwerking consistentie: Zichtbare carrosseriedelen vereisen een uniforme afwerking zonder krassen, deuken of gereedschapssporen die zichtbaar zijn door de lak heen

- Vormbaarheid zonder terugvering: Hoge-sterkte staalsoorten moeten voorspelbaar buigen zonder overmatige elastische terugvering die de uiteindelijke afmetingen vertekent

- Moe-tevraagbestendigheid: Ophanging- en chassisonderdelen ondergaan miljoenen belastingscycli gedurende de levensduur van een voertuig

- Loodsbaarheid: Materialen moeten zuiver worden verbonden zonder porositeit of barrening die de structurele integriteit in gevaar brengt

Precisiecomponentenproductie—of het nu gaat om automobiel-, lucht- en ruimtevaart- of industriële machines—kent vergelijkbare eisen. Machinefabrieken in Naples, Florida en fabricagefaciliteiten landelijk hanteren deze normen bij de productie van onderdelen waarbij falen geen optie is. Het belangrijkste verschil met andere industrieën? Elke specificatie wordt gedocumenteerd, geverifieerd en kan worden teruggevoerd naar materiaalcertificeringen.

HVAC- en industriële apparatuurnormen

HVAC-toepassingen hechten belang aan andere eigenschappen dan precisiecomponenten. Luchtkanaalsystemen en behuizingen van apparatuur moeten bestand zijn tegen corrosie, structurele stijfheid behouden bij temperatuurschommelingen en vaak voldoen aan brandveiligheidsvoorschriften.

Kwaliteitsindicatoren voor HVAC-plaatwerk zijn:

- Galvanisatiekwaliteit: Zinklaagdikte en hechting voorkomen roest in vochtige omgevingen — een minimale G90-coating (0,90 oz/vk ft) is standaard voor de meeste luchtkanaalsystemen

- Naadintegriteit: Correct gevormde naden voorkomen luchtlekkage die de systeemefficiëntie verlaagt

- Plaatdiktestabiliteit: Een uniforme dikte zorgt voor voorspelbare luchtstroomkenmerken en geluidsprestaties

- Tolerantie voor thermische uitzetting: Materialen moeten herhaalde verwarmings- en koelcycli kunnen weerstaan zonder te vervormen of los te komen op de verbindingen

Industriële apparatuur stelt hogere eisen aan duurzaamheid. Behuizingen voor machines, bedieningspanelen en verwerkingsequipment worden blootgesteld aan schokken, chemische stoffen en veeleisende reinigingsprocedures. Roestvrij staal van kwaliteit 304 of 316 wordt essentieel wanneer corrosieve stoffen aanwezig zijn.

Kwaliteitsnormen voor bouw en architectuur

Daken, afdekkingen en architectonisch metaalwerk staan voor unieke uitdagingen: tientallen jaren blootstelling aan weer, thermische beweging en esthetische verwachtingen die andere industrieën niet overwegen.

Volgens Heather & Little , met ruim 90 jaar ervaring in architectonisch plaatmetaalwerk, zouden kwaliteitsmaterialen voor constructiedoeleinden het volgende moeten aantonen:

- Corrosieweerstand passend bij de omgeving: Kustinstallaties vereisen andere bescherming dan toepassingen in het binnenland — koper en roestvrij staal presteren goed in mariene omgevingen waar gegalvaniseerd staal problemen ondervindt

- Duurzaamheid afwerking: Gelakte, poedercoated of geëloxeerde oppervlakken moeten bestand zijn tegen UV-afbraak, verkalken en vervagen gedurende levenscycli van 20 jaar of langer

- Thermisch uitzettingsbeheer: Dakpanelen kunnen temperatuurschommelingen van meer dan 100°F ondergaan — uitzettingsvoegen en bevestigingssystemen moeten beweging opvangen zonder doorbuiging

- Esthetische consistentie: Zichtbare architectonische elementen vereisen kleurafstemming tussen productiepartijen en weerstand tegen "oil canning" (golfvormige oppervlaktevervorming)

- Code naleving: Brandwaarderingen, weerstand tegen windopwaartse krachten en slagweerstanden variëren per jurisdictie en gebouwtype

Lassers in Napels, FL en machinefabrieken in Napels die werken aan architectonische projecten, begrijpen dat deze installaties permanente onderdelen van het gebouw worden. Kwaliteitscompromissen komen tot uiting in vroegtijdige defecten, lekkages of zichtbare achteruitgang die negatief weerspiegelt op alle betrokkenen.

Sectorgebonden kwaliteit in een oogopslag

Denk na over hoe dezelfde kwaliteitsfactor verschillend gewicht in de sectoren draagt:

| Kwaliteitsfactor | Automotive Prioriteit | HVAC Prioriteit | Architectonische Prioriteit | Industrieel belang |

|---|---|---|---|---|

| Dimensietolerantie | Kritiek (±0,1 mm) | Matig (±0,5 mm) | Matig | Verschilt per toepassing |

| Oppervlakfinish | Kritiek voor zichtbare onderdelen | Lage prioriteit | Kritiek | Laag tot matig |

| Corrosiebestendigheid | Hoog (onderdelen onderbouw) | Hoge | Kritiek | Verschilt per omgeving |

| Moe-tevrijheid | Kritiek | Lage prioriteit | Matig | Hoog voor bewegende onderdelen |

| Esthetische consistentie | Kritiek voor carrosseriedelen | Niet van toepassing | Kritiek | Lage prioriteit |

| Certificeringsvereisten | Uitgebreid (IATF 16949) | Matig (UL, SMACNA) | Afhankelijk van de code | Toepassingsspecifiek |

Dit interindustriële perspectief verklaart waarom de definitie van "kwaliteit" van een leverancier mogelijk niet overeenkomt met uw specifieke behoeften. Een fabricant die voornamelijk HVAC-werk uitvoert, hanteert andere normen dan een leverancier in de automobielsector—zelfs wanneer dezelfde basismaterialen worden gebruikt.

Het begrijpen van deze sector-specifieke eisen bereidt u voor op het stellen van betere vragen bij het beoordelen van leveranciers. Maar kwaliteit draait niet alleen om grondstoffen—het gaat minstens zozeer om de manier waarop die materialen worden verwerkt tijdens de fabricage.

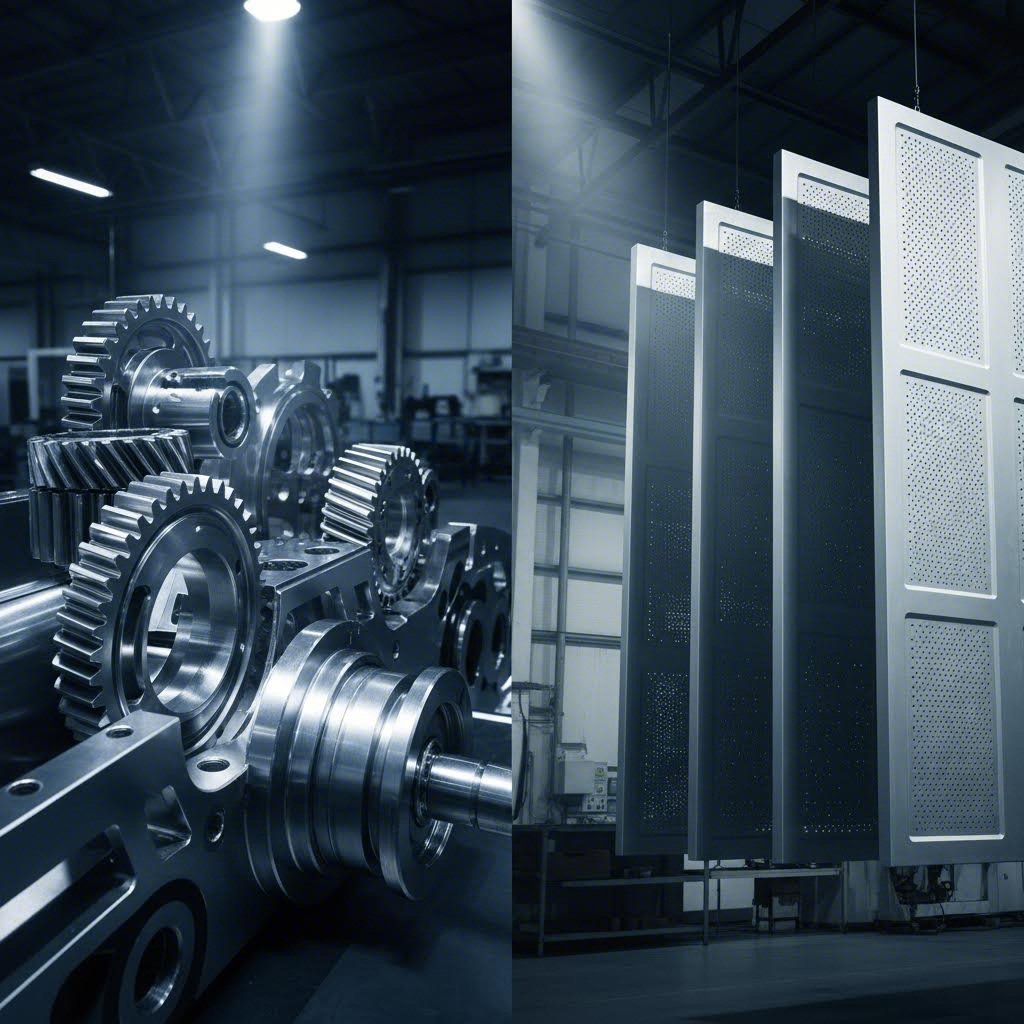

Fabricageprocessen die de eindkwaliteit bepalen

U hebt het juiste materiaal geselecteerd en de juiste dikte opgegeven. Nu komt de cruciale vraag die de meeste leveranciers ontwijken: hoe beïnvloedt het fabricageproces zelf uw eindproduct? Het is zo dat zelfs hoogwaardig plaatmateriaal onbruikbaar kan worden als snij-, buig-, vorm- of lasprocessen defecten introduceren. Inzicht in het plaatwerkfabricageproces stelt u in staat om te beoordelen of de methoden van een leverancier de materiaalkwaliteit behouden of juist verlagen.

Volgens Prime Fabrication omvat kwaliteitscontrole bij metaalbewerking het monitoren van elke stap om defecten te minimaliseren, consistentie te waarborgen en hoogwaardige eindproducten te produceren. Elke fase van de fabricage biedt kansen voor kwaliteitsverbetering — of kwaliteitsvermindering. Laten we bekijken wat er tijdens elke stap gebeurt en waar u op moet letten bij het beoordelen van afgewerkte onderdelen.

Precisiesnijden en de impact op randkwaliteit

Snijden is waar fabricage begint, en de gebruikte methode beïnvloedt rechtstreeks de kwaliteit van de snijkant, de maattoleranties en de volgende bewerkingen. Moderne precisie metalsnijdiensten gebruiken verschillende technologieën, elk met specifieke gevolgen voor de kwaliteit:

- Lasersnijden: Biedt ongeëvenaarde nauwkeurigheid voor ingewikkelde vormen met minimale warmtebeïnvloede zones — ideaal voor onderdelen die strakke toleranties vereisen

- Plasmasnijden: Sneller voor dikkere materialen, maar levert ruwere randen op die mogelijk secundaire afwerking nodig hebben

- Waterjetsnijden: Elimineert warmtevervorming volledig en behoudt de materiaaleigenschappen voor warmtegevoelige toepassingen

- Mechanisch afkanten: Kosteneffectief voor rechte sneden, maar kan randvervorming veroorzaken bij dikkere platen

Waarom is de snijmethode zo belangrijk? Zoals Minifaber uitlegt, zijn lasersnijden en buigen opeenvolgende processen: fouten tijdens het snijden kunnen leiden tot annulering van latere bewerkingen, wat aanzienlijke verspilling van tijd en materiaal veroorzaakt. Een nauwkeurige lasersnede zorgt voor een soepele buiging, vermindert vervorming en verbetert de kwaliteit van het eindproduct.

Bij het beoordelen van de snijkwaliteit, controleer op de volgende indicatoren:

- Rechtheid van de rand: Schone, vrije randen zonder bramen duiden op juiste snijinstellingen

- Verkleuring door hitte: Overmatige oxidatie of blauwverkleuring duidt op onjuiste snelheden of vermogensinstellingen

- Dimensionele nauwkeurigheid: Meet meerdere punten tegen de specificaties – afwijkingen duiden op kalibratieproblemen van de apparatuur

- Oppervlakteverontreiniging: Slak, slib of residu beïnvloedt latere processen zoals lassen en afwerken

Vormgevingstechnieken die de materiaalintegriteit behouden

Nadat plaatstaal is uitgesneden, ondergaat het meestal vormgevingsprocessen zoals buigen, rollen, ponsen of trekken om een driedimensionale vorm te verkrijgen. Deze metaalverwerkingsmethoden passen gecontroleerde kracht toe om het materiaal te hervormen zonder er iets van te verwijderen. De uitdaging? Het behoud van de materiaalintegriteit terwijl nauwkeurige hoeken en krommingen worden bereikt.

Volgens New Mexico Metals LLC , verschillende plaatbewerkingsmethoden helpen de gewenste vormen te bereiken, en een ervaren werknemersbestand weet wanneer elke methode het meest effectief is. Hieronder ziet u hoe gangbare vormgevingsprocessen de kwaliteit beïnvloeden:

- Buigen: Een mal en stempel buigen metaal tot V-vormen, U-vormen of aangepaste hoeken. De kwaliteit hangt af van de juiste keuze van gereedschap, nauwkeurige berekeningen van buigtoeslag en consistente materiaaleigenschappen. Veerkracht—de neiging van metaal om gedeeltelijk terug te keren naar zijn oorspronkelijke vorm—moet worden voorzien en gecompenseerd.

- Inklappen/rollen: Ruwe of ongelijke randen worden naar binnen gevouwen (open, gesloten of traandruppelvormige zoom). Dit versterkt de randen en elimineert scherpe oppervlakken die letsel of materiaalschade kunnen veroorzaken.

- Strijken: Zorgt voor een uniforme dikte over het gehele plaatmateriaal. Wanneer het materiaal te dik is voor een toepassing, zorgt ijzing voor een geschikte consistentie voor verdere bewerking.

- Diep trekken: Verandert platte platen in komvormige of doosvormige onderdelen. Het materiaal wordt aanzienlijk uitgerekt, waardoor ductiliteit en korreloriëntatie cruciaal zijn om scheuren of plooien te voorkomen.

Kwaliteitscontroles voor gevormde onderdelen omvatten:

- Hoeknauwkeurigheid: Controleer buighoeken aan de hand van specificaties met behulp van precisie-meetinstrumenten

- Oppervlaktebarsten: Inspecteer de buitenste buigoppervlakken op microscheurtjes die duiden op te hoge spanning

- Afmetingsconsistentie: Controleer of de gevormde afmetingen overeenkomen tussen meerdere onderdelen in een productierun

- Compensatie voor veerkracht: Bevestig dat de uiteindelijke hoeken rekening houden met elastische terugvering

Laskwaliteit en verbindingintegriteit

Lassen voegt aparte metalen onderdelen samen tot geïntegreerde constructies. Volgens de industriële kwaliteitsnormen is lassen een kritiek proces dat de robuustheid van alle verbindingen waarborgt. Voor de beoordeling van de laskwaliteit moet worden gekeken naar de doordringingsdiepte, de kwaliteit van de lasnaad en de uitlijning.

De opeenvolgende stappen om laskwaliteit te waarborgen zijn:

- Voorbereiding vóór het lassen: Oppervlakken moeten schoon, correct afgesteld en vrij van verontreinigingen zijn die porositeit kunnen veroorzaken

- Controle van laseigenschappen: Juiste stroomsterkte, voltage, bewegingssnelheid en afschermgas zorgen voor consistente resultaten

- Visuele controle: Hiermee worden oppervlakteafwijkingen zoals insnijding, overlapping, spatten of onvolledige versmelting gedetecteerd

- Non-Destructive Testing (NDT): Ultrasone inspectie en radiografisch onderzoek bieden een uitgebreide evaluatie van de interne lasintegriteit

- Nalastbehandeling: Spanningsverlaging, slijpen of afwerkoperaties verhelpen restspanningen en oppervlakteoneffenheden

Visuele inspectie vormt het cruciale eerste mechanisme om mogelijke anomalieën te identificeren, maar aanvullende NDT-technieken bieden een grondigere analyse voor structurele toepassingen waarin falen niet is toegestaan.

Afwerkprocessen en definitieve kwaliteit

Oppervlakteafwerking rondt de fabricagecyclus af. Of het nu gaat om corrosiebescherming, esthetische uitstraling of functionele prestaties, afwerkbehandelingen hebben een aanzienlijke invloed op de prestaties van producten in gebruik.

Veelvoorkomende afwerkmogelijkheden zijn:

- Poedercoating: Duurzame, uniforme afwerking met uitstekende corrosieweerstand

- Verf: Veelzijdige kleuropties met verschillende niveaus van duurzaamheid

- Anodiseren: Elektrochemisch proces dat een beschermende oxide laag creëert op aluminium

- Verpakking: Brengt dunne metalen coatings (zink, chroom, nikkel) aan voor bescherming of uiterlijk

- Passivering: Chemische behandeling die de corrosieweerstand van roestvrij staal verbetert

Hoe zelf de kwaliteit van fabricage kunt beoordelen

Stel u voor dat u onderdelen ontvangt van een nieuwe leverancier. Hoe beoordeelt u of de fabricagekwaliteit voldoet aan uw normen? Volg deze evaluatieserie:

- Visuele controle: Onderzoek oppervlakken op krassen, deuken, verkleuring of vervuiling — zichtbare gebreken met het blote oog duiden op problemen in procesbeheersing

- Dimensionele verificatie: Meet kritieke afmetingen ten opzichte van specificaties met schuifmaten, micrometers of CMM-apparatuur

- Beoordeling van randkwaliteit: Controleer gesneden randen op bramen, ruwheid of hitteschade

- Buiginspectie: Controleer hoeken, controleer op scheuren en bevestig consistentie tussen meerdere onderdelen

- Lastechniekonderzoek: Let op een uniforme lasnaad, goede doordringing en het ontbreken van gebreken

- Afwerkingbeoordeling: Beoordeel de hechting, uniformiteit en dikteconformiteit van de coating

Kwaliteitscontrole is cruciaal in de plaatbewerking om ervoor te zorgen dat producten voldoen aan gespecificeerde normen en klantvereisten. Het omvat het detecteren van gebreken, het corrigeren daarvan en het produceren van alleen kwaliteitsproducten.

De verschuiving naar automatisering heeft de fabricagekwaliteit getransformeerd. Zoals sectorbronnen aangeven, verlagen robotsystemen en CNC-besturingen de menselijke interventie, minimaliseren fouten door vermoeidheid en verbeteren ze de algehele veiligheid op de werkvloer. Componenten die via geautomatiseerde systemen worden geproduceerd, voldoen steeds vaker aan ontwerpspecificaties en toleranties, wat klanten die precisie en consistentie eisen tevreden stelt.

Wanneer u samenwerkt met een leverancier als Pomper Sheet Metal Inc of een andere fabricagepartner, helpt het begrijpen van deze processen u om geïnformeerde vragen te stellen over apparatuur, capaciteiten en kwaliteitscontroleprocedures. Maar hoe vertalen deze kwaliteitsinvesteringen zich naar prijzen — en welke verborgen kosten zijn er verbonden aan het nemen van kortingen?

Kostfactoren die de kwaliteit van plaatstaal beïnvloeden

Hier is een vraag die leveranciers zelden direct beantwoorden: waarom kost hoogwaardige plaatstaal meer — en is de investering daadwerkelijk de moeite waard? De relatie tussen kwaliteit en prijs is niet zo eenvoudig als 'je krijgt wat je betaalt'. Het begrijpen van de specifieke factoren die de kosten bepalen, helpt u om slimmere aankoopbeslissingen te nemen en het dure valkuil van schijnbare voordelen te vermijden.

Volgens Sunlink Metal , het kiezen van het laagste bod kan leiden tot herwerkzaamheden, vertragingen of structurele problemen, terwijl onnodig te veel betalen de winstgevendheid van het project verlaagt. De sleutel ligt in het vinden van het juiste evenwicht — en dat begint met het begrijpen van waarvoor u eigenlijk betaalt.

Waarom premiummaterialen hogere prijzen opleveren

Wanneer u offertes van verschillende leveranciers vergelijkt, kan het prijsverschil tussen standaard en premium plaatstaal raadselachtig lijken. Wat rechtvaardigt het verschil? Verschillende onderling verbonden factoren bepalen de prijs van plaatstaal:

- Materiaalkwaliteit en samenstelling: Legeringen van hogere kwaliteit bevatten meer geavanceerde elementen en ondergaan strengere productiecontroles. Bijvoorbeeld, 304 roestvrij staal is aanvankelijk duurder dan zacht staal of aluminium omdat het superieure duurzaamheid biedt, met name in buitenlucht- of corrosieve omgevingen.

- Dikte en dikteconsistentie: Volgens branche-experts nemen dikkere materialen meer tijd in beslag voor snijden, buigen en lassen, wat direct invloed heeft op de productietijd en kosten. Nauwere diktetoleranties vereisen ook preciezere productieprocessen.

- Afwerkingstype en behandeling: Een ruw aluminium onderdeel kan aanzienlijk goedkoper zijn dan hetzelfde onderdeel met een poedercoatingafwerking. Hoewel dit als een forse stijging kan lijken, biedt poedercoating betere langetermijnduurzaamheid en een schonere afwerking—waardoor het de moeite waard is voor klantgerichte producten.

- Certificatievereisten: Materialen die voldoen aan ASTM-, ISO- of branchespecifieke certificeringen, ondergaan extra testen en documentatie. Deze verificatie brengt extra kosten met zich mee, maar biedt traceerbaarheid en kwaliteitsborging die algemene materialen niet hebben.

- Fabricagecomplexiteit: Volgens TMCO , de geometrie van een onderdeel beïnvloedt aanzienlijk de tijd die nodig is voor fabricage. Componenten met meerdere bochten, ingewikkelde uitsparingen of nauwe toleranties vereisen meer programmeer-, instel- en inspectietijd.

- Productievolume: Een enkel prototype of kleine serie is duurder per stuk dan een grotere oplage, omdat de instel- en programmeertijd over minder onderdelen wordt verdeeld.

Er is ook een factor die veel kopers over het hoofd zien: de inkoopmacht van de leverancier. Bedrijven die duizenden tonnen materiaal tegelijk inkopen, kunnen besparingen doorgeven aan klanten. Uw lokale bedrijf kan aluminium duurder prijzen, simpelweg omdat ze niet over het volume beschikken om bulkprijzen te onderhandelen.

Verborgen kosten van het kiezen voor lage kwaliteit plaatstaal

De goedkoopste offerte wordt vaak de duurste beslissing. Hoezo? Materialen en fabricage van lage kwaliteit leiden tot kosten die pas later zichtbaar worden en niet op de initiële factuur verschijnen.

Volgens gespecialisten in metaalbewerking kan een fabrikant die zeer lage prijzen aanbiedt, dit compenseren door minder ervaren arbeidskrachten, slechte maatnauwkeurigheid, minimale kwaliteitscontroles, zwakke laspraktijken of onvoldoende afwerking. Deze kortere weg leidt tot:

- Kosten voor herwerkings- en afkeuring: Onderdelen die niet voldoen aan de specificaties moeten worden gecorrigeerd of vervangen—waardoor uw investering in materialen en arbeid verdubbelt

- Vertraging bij installatie: Componenten die niet goed passen veroorzaken problemen ter plaatse, wat de projecttijdlijn en arbeidsuren verlengt

- Vroegtijdige vervanging: Materialen zonder voldoende corrosieweerstand of structurele integriteit falen eerder dan verwacht, waardoor volledige vervanging nodig is in plaats van de verwachte levensduur

- Kosten voor coating en behandeling: Het kiezen voor zacht staal in plaats van roestvrij staal om geld te besparen, kan het gebruik van beschermende coatings vereisen die de initiële besparingen weer tenietdoen — en deze coatings hebben periodiek onderhoud nodig

- Reputatieschade: Mislukte componenten werpen een slechte schaduw op uw project of product, wat het klantvertrouwen en toekomstige zaken aantast

Beschouw de materiaalkeuze op deze manier: de juiste vraag is niet "Welke is het goedkoopst?", maar "Welk materiaal is geschikt voor de omgeving en levensduur?" Onjuist kiezen leidt tot corrosie, structurele achteruitgang en vroegtijdige vervanging.

De meest kosteneffectieve fabricagepartner is niet per se degene met het laagste bod — het is degene die waarde biedt via nauwkeurigheid, betrouwbaarheid en een langetermijnpartnerschap.

Slimme afwegingen maken tussen kosten en kwaliteit

Hoe kunt u dus budgetbeperkingen balanceren met kwaliteitseisen? Begin door te identificeren waar kwaliteit het belangrijkst is voor uw specifieke toepassing:

- Zichtbare oppervlakken: Klantgerichte onderdelen rechtvaardigen investering in betere afwerking en oppervlaktekwaliteit

- Structurale Elementen: Draaglast- of veiligheitskritieke onderdelen vereisen hoogwaardige materiaalkwaliteiten en nauwere toleranties

- Omgevingsinvloeden: Buiten- of corrosieve omgevingen vereisen passende corrosiebescherming — de roestbestendige eigenschappen van roestvrij staal kunnen u jaarlijkse onderhoudsproblemen besparen

- Montage-kritieke afmetingen: Onderdelen die precies moeten aansluiten op andere componenten, hebben een consistente nauwkeurigheid van de maatvoering nodig

Voor niet-kritieke toepassingen kunnen standaardmaterialen met voldoende kwaliteit de beste waarde bieden. Het doel is de investering af te stemmen op de daadwerkelijke eisen — noch overbodig specificeren, noch hoeken afsnijden waar prestaties belangrijk zijn.

Inzicht in deze kostenfactoren stelt u in staat offertes effectiever te beoordelen. Maar hoe controleert u of een leverancier daadwerkelijk de beloofde kwaliteit levert? Daar komen certificeringen en normen om de hoek kijken.

Certificeringen en normen die kwaliteit bevestigen

Hoe weet u zeker dat de kwaliteitsclaims van een leverancier niet gewoon marketingpraat zijn? Het antwoord ligt in certificeringen door derde partijen — onafhankelijke verificatie dat de processen, materialen en productie van een fabrikant voldoen aan erkende normen. Wanneer u begrijpt wat deze certificeringen werkelijk betekenen, kunt u echt kwaliteitsgerichte fabrikanten onderscheiden van bedrijven die lege beloften doen.

Volgens Pacific Certifications , producenten van plaatmetaalproducten ondersteunen cruciale industrieën zoals automotive, lucht- en ruimtevaart, industriële machines, consumentenapparatuur, elektronica, hernieuwbare energie, HVAC en bouw. Naarmate precisie, duurzaamheid, corrosieweerstand, veiligheidsnormen en nalevingsvereisten in wereldwijde supply chains toenemen, bieden ISO-certificeringen fabrikanten operationele discipline, gedocumenteerde kwaliteitsprocessen en concurrerend vertrouwen.

Industriecertificeringen die kwaliteitsnormen garanderen

Niet alle certificeringen hebben hetzelfde gewicht voor elke toepassing. Inzicht in welke normen van toepassing zijn op uw sector helpt u om te beoordelen of de kwalificaties van een leverancier voldoen aan uw eisen. Hieronder vindt u de belangrijkste certificeringen op het gebied van metaalbewerking die u tegenkomt:

- ISO 9001: De fundamentele wereldwijd erkende standaard voor kwaliteitsmanagementsystemen (KMS). Deze stelt veilig dat producten consistent voldoen aan klant- en wettelijke eisen. Voor plaatwerkfabrikanten laat deze certificering een engagement zien voor gedocumenteerde processen, continue verbetering en klanttevredenheid.

- ISO 14001: Betreft milieumanagementsystemen. Fabrikanten met deze certificering tonen efficiënt hulpbronnengebruik, afvalvermindering en naleving van milieuvoorschriften aan — steeds belangrijker voor bedrijven met duurzaamheidseisen.

- ISO 45001: Richt zich op het management van gezondheid en veiligheid op het werk. Deze norm waarborgt veilige werkomstandigheden via proactief risicobeheer, met name relevant in plaatbewerkingsbedrijven waar knipsel-, las- en vormgevingsprocessen inherente gevaren met zich meebrengen.

- ISO 3834: Geeft specifiek kwaliteitseisen voor lask processen aan. Volgens branchebronnen is lassen essentieel voor plaatbewerking, en deze norm zorgt voor hoogwaardige lastechnieken die cruciaal zijn voor het behoud van constructieve integriteit.

- ISO 1090: Is specifiek van toepassing op de fabricage van staal- en aluminiumconstructies en waarborgt naleving van veiligheids- en prestatie-eisen voor bouwtoepassingen.

- AWS D1.1: De Amerikaanse norm van de American Welding Society voor structureel lassen. Volgens AZ Metals beschrijft deze de eisen voor lastechnieken, materialen en kwalificaties van lassers voor structurele stalen componenten die worden gebruikt in bruggen, gebouwen en infrastructuur.

- ASME Section IX: Bestrijkt lassings- en soldeernormen voor vaten, leidingen en componenten die blootstaan aan hoge druk — essentieel voor constructeurs die werken aan ketels, drukvaten en gerelateerde apparatuur.

Ga verder dan procescertificeringen en zoek naar materiaalcertificeringen van organisaties zoals ASTM (American Society for Testing and Materials) die bevestigen dat specifieke materiaaleigenschappen voldoen aan gedocumenteerde specificaties.

Wat IATF 16949 betekent voor precisiecomponenten

Als u hoogwaardig plaatstaal inkoopt voor auto-toepassingen, is er één certificering die boven de rest uitsteekt: IATF 16949. Dit is niet zomaar een kwaliteitslabel — het is de definitieve kwaliteitsborging norm voor plaatstaal in de automobielindustrie.

Volgens Xometry handhaaft het International Automotive Task Force (IATF) dit kader, waarbij het gebruikmaakt van het kwaliteitsmanagementsysteem ISO 9001 als basis, maar dan specifiek afgestemd op autofabrikanten en -leveranciers. De IATF 16949-certificering bestrijkt een indrukwekkend scala aan onderwerpen en benadrukt sterk de consistentie, veiligheid en kwaliteit in auto-onderdelen.

Wat maakt IATF 16949 anders dan algemene ISO-normen?

- Specifiek voor de automobielindustrie: Terwijl ISO 9001 breed toepasbaar is binnen verschillende sectoren, bevat IATF 16949 eisen die specifiek relevant zijn voor uitdagingen in de auto-industrie

- Binaire certificering: Een bedrijf voldoet óf aan de norm, óf niet—er zijn geen gedeeltelijke certificeringen of variaties mogelijk

- Focus op voorkoming van gebreken: De norm richt zich op het beperken van productgebreken, wat ook verspilling en verloren werkzaamheden in de gehele supply chain vermindert

- Eisen aan de leverketen: Hoewel het niet wettelijk verplicht is, werken leveranciers en OEM's vaak niet samen met fabrikanten die deze certificering niet hebben

Voor precisie-automotivecomponenten zoals chassisdelen, ophangsystemen en structurele assemblages, geeft de IATF 16949-certificering aan dat een fabrikant de strenge kwaliteitscontroles handhaaft die deze toepassingen vereisen. Bedrijven zoals Shaoyi (Ningbo) Metal Technology tonen deze betrokkenheid aan via hun op IATF 16949 gecertificeerde operaties, waarbij ze op maat gemaakte metaalponsdelen en precisie-assemblages leveren voor automobielproducenten die geen compromissen kunnen sluiten als het om kwaliteit gaat.

Hoe certificeringen vertalen naar kwaliteit in de praktijk

Certificeringen zijn niet zomaar papierwerk — ze vertegenwoordigen gedocumenteerde systemen die direct invloed hebben op de producten die u ontvangt. Volgens branche-experts is het belangrijkste aspect bij metalen fabricage het behoud van kwaliteit. Compromissen sluiten is nooit een optie, omdat miljoenen toekomstige projecten daarvan afhangen.

Wanneer een fabrikant beschikt over relevante ISO-normen voor plaatstaal, kunt u het volgende verwachten:

- Gedocumenteerde processen: Elke productiestap volgt vastgestelde procedures die kunnen worden gecontroleerd en geverifieerd

- Traceerbaarheid: Materialen en processen kunnen via de supply chain worden getraceerd

- Continue verbetering: Gecertificeerde organisaties moeten aantonen dat zij voortdurend inspanningen leveren om de kwaliteit te verbeteren

- Regelmatige audits: Onafhankelijke beoordelingen verifiëren de voortdurende naleving — niet alleen de initiële certificering

- Correctiesystemen: Wanneer problemen optreden, zorgen formele processen ervoor dat de oorzaken worden geïdentificeerd en aangepakt

De wereldwijde markt voor plaatbewerking weerspiegelt deze certificeringsontwikkeling. Volgens branchecijfers hebben meer dan 60 procent van de toonaangevende plaatbewerkingsleveranciers wereldwijd minstens ISO 9001-certificering, terwijl de toepassing van ISO 3834-lasspecifieke certificering sterk is toegenomen in de automobiel- en duurzame-energiesector.

Metaalbewerkers hebben een grote verantwoordelijkheid voor hun werk, het behoud van kwaliteit en hun medewerkers. Certificeringen en normen zijn erop gericht om ervoor te zorgen dat metaalbewerkers veiligheid en kwaliteit waarborgen en tegelijk concurrerend blijven op de markt.

Het begrijpen van deze certificeringen geeft u een krachtig hulpmiddel in handen voor de beoordeling van leveranciers. Maar certificeringen alleen vertellen niet het volledige verhaal—u hebt ook praktische methoden nodig om te beoordelen of een leverancier echt voldoet aan zijn kwaliteitsbeloften.

Hoe u kwalitatieve plaatmetaalleveranciers evalueert en selecteert

Certificeringen vertellen u wat een leverancier beweert te leveren. Maar hoe verifieert u deze beweringen voordat u een partnerschap aangaat? Het evaluatieproces voor plaatmetaalleveranciers scheidt kopers die consistente resultaten boeken van kopers die dure lessen leren via proefondervindelijke werkwijze. De meeste leveranciers zullen u dit keuringsproces niet stap voor stap uitleggen—omdat een grondige evaluatie de kloof blootlegt tussen marketingbeloften en daadwerkelijke capaciteiten.

Volgens York Sheet Metal moet het voldoen aan de behoeften van uw klanten bovenaan uw lijst staan, maar denkt uw leverancier van plaatwerk ook op dezelfde manier? Als uw leverancier niet dezelfde prioriteiten heeft als u, is het tijd om opnieuw te overwegen bij wie u uw materialen koopt. Laten we samen een systematische aanpak opbouwen voor het kiezen van een metaalbewerkingsbedrijf dat daadwerkelijk levert.

Belangrijke vragen voor potentiële leveranciers

Voordat u uw eerste bestelling plaatst, geven de juiste vragen inzicht in de mogelijkheden van een bewerker om aan uw eisen te voldoen. Volgens Ryerson Advanced Processing presenteren veel leveranciers zich goed tijdens de eerste evaluatie, maar pas wanneer u dieper ingaat, ontdekt u of ze echt geschikt zijn.

Dit zijn de essentiële vragen die kwaliteitsgerichte leveranciers onderscheiden van de rest:

- Bent u op lange termijn viable? Hoe lang is het bedrijf al actief? Investeren ze in moderne apparatuur en technologie? Een producent die vooroploopt op industriële ontwikkelingen, toont een blijvende toewijding aan kwaliteit.

- Kunt u mijn specifieke eisen aan? Iedereen kan bekwaamheid claimen, maar kunnen ze ervaring aantonen met uw materiaalsoorten, toleranties en toepassingen? Vraag om voorbeelden van vergelijkbare projecten.

- Wat is uw doorlooptijd voor offertes? Snelheid van reactie tijdens de offertefase voorspelt de responsiviteit tijdens productie. Kwaliteitsgerichte leveranciers zoals Shaoyi Metal Technology bieden een doorlooptijd van 12 uur voor offertes, wat wijst op systemen die gericht zijn op efficiëntie in plaats van vertragingen.

- Biedt u DFM-ondersteuning aan? Ontwerpvoorproductieadvies helpt uw ontwerpen te optimaliseren voordat de productie begint—kosten verlagen en kwaliteitsproblemen voorkomen. Uitgebreide DFM-ondersteuning duidt op een partner die geïnvesteerd is in uw succes, niet alleen in orderafhandeling.

- Wat zijn uw prototypingmogelijkheden? Kunnen ze snel samples produceren voor validatie? Snel prototypen — sommige leveranciers leveren in slechts 5 dagen — stelt u in staat om de kwaliteit te verifiëren voordat u overschakelt op productie in grote volumes.

- Hoe gaat u om met de supply chain? Volgens brontarieven toont het vermogen om op korte termijn te schakelen de extra waarde die kwaliteitsfabrikanten bieden. Vraag naar materiaalherkomst, voorraadbeheer en noodplannen.

- Welke maatregelen voor kwaliteitscontrole hanteert u? Volgens Ryerson kan slechte kwaliteit zich manifesteren in onnauwkeurige specificaties, slordige afwerking of zorgeloze logistiek. Vraag specifiek naar inspectiestappen, testmethoden en documentatie.

De antwoorden op deze vragen onthullen meer dan alleen capaciteit — ze geven prioriteiten bloot. Een leverancier die moeite heeft met antwoorden of vaag blijft, beschikt waarschijnlijk niet over de systemen die de criteria voor een kwaliteitsleverancier van metaal vereisen.

Een stap-voor-stap proces voor leveranciersevaluatie

Gestructureerde evaluatie voorkomt emotionele beslissingen en zorgt voor een consistente vergelijking tussen potentiële partners. Volg deze volgorde voor een grondige selectie van leveranciers voor plaatwerk:

- Definieer duidelijk uw eisen: Documenteer materiaalspecificaties, toleranties, verwachte volumes en leveringsschema's voordat u contact opneemt met leveranciers. Vaagheid in eisen leidt tot oneffen offertes.

- Vraag gedetailleerde offertes aan meerdere leveranciers aan: Vergelijk niet alleen de prijzen, maar ook wat erin is inbegrepen — instelkosten, gereedschappen, afwerking, inspectie en verzending. Volgens Fab Metal biedt een vaag RFQ-proces ruimte voor verborgen kosten en verwarring.

- Controleer certificeringen onafhankelijk: Neem beweringen niet zonder meer aan. Vraag actuele certificeringsdocumenten aan en verifieer hun geldigheid bij de uitgevende organisaties.

- Beoordeel de communicatiekwaliteit: Houd reactietijden en duidelijkheid tijdens het offerteproces bij. Volgens York Sheet Metal, wanneer u uw leverancier belt of e-mailt, hoe lang duurt het voordat ze reageren? De communicatielijn moet beide kanten op werken.

- Vraag om monsterdelen of een fabrieksrondleiding: Fysiek bewijs is beter dan beloften. Controleer de kwaliteit van monsters aan de hand van uw specificaties, of bezoek de fabriek om de apparatuur, organisatie en vakbekwaamheid van het personeel te beoordelen.

- Controleer referenties van vergelijkbare klanten: Vraag naar contactpersonen in uw branche. Volgens sectorexperts kunt u veel te weten komen over de leverancierskwaliteit aan de hand van wat andere klanten zeggen.

- Begin met een kleine bestelling: Test de samenwerking met een beperkt initieel project voordat u grote volumes afneemt. Beoordeel de nauwkeurigheid van de leveringen, de onderdelenkwaliteit en de manier waarop problemen worden opgelost.

- Stel duidelijke verwachtingen en meetwaarden vast: Documenteer kwaliteitsnormen, aanvaardbare foutpercentages en escalatieprocedures voordat u de productie opschalt.

Rode vlaggen die wijzen op kwaliteitsafspraken

Weten waar je van af moet zien, is net zo waardevol als weten wat je moet zoeken. Volgens Fab Metal draait het kiezen van de juiste metaalbewerkingsleverancier niet alleen om prijs of nabijheid, maar gaat het om het vinden van een partner die je kunt vertrouwen om op grote schaal consistente, hoogwaardige resultaten te leveren. Let op de volgende waarschuwingssignalen:

- Slechte communicatie of vertraagde reacties: Als een leverancier dagen nodig heeft om te reageren of vaage antwoorden geeft, dan is dat alvast een eerste teken dat er iets niet in orde is. Een betrouwbare partner dient transparant te zijn, snel te reageren op offerteaanvragen en duidelijk te communiceren over planning, toleranties en capaciteiten.

- Geen investering in apparatuur of technologie: Verouderde apparatuur of gebrek aan automatisering betekent vaak langere doorlooptijden, inconsistente output en beperkte schaalbaarheid. U wilt een bedrijf dat zich meedoet met de ontwikkelingen in de sector.

- Eenmalige insteek in plaats van schaalbare ondersteuning: Een goede leverancier is niet alleen beschikbaar voor uw prototype. Zij moeten met u mee kunnen groeien, van eenmalige behoeften naar herhaalde, grootschalige productie.

- Ongeorganiseerde faciliteiten: Een chaotische werkplaats weerspiegelt vaak chaotische processen. Volgens branche-experts creëert ongeorganiseerdheid risico's, niet alleen voor veiligheid, maar ook voor planning en eindkwaliteit.

- Onduidelijke prijzen of verborgen kosten: Wanneer geld en materialen op het spel staan, is duidelijkheid een must. Leveranciers die kosten niet duidelijk kunnen specificeren, verbergen mogelijk kwaliteitsafspraken.

- Terughoudendheid om uitdagingen aan te gaan: Volgens York Sheet Metal vereist een echte samenwerking zowel vertrouwen als de bereidheid om risico's te nemen. Zoek een leverancier die bereid is om samen met u nieuwe materialen of technologieën aan te pakken.

- Geen aansprakelijkheid voor fouten: Aansprakelijkheid is de basis van vertrouwen. Wanneer dingen niet volgens plan verlopen, neemt uw leverancier dan verantwoordelijkheid en werkt hij aan verbetering? Zo niet, dan zal de kwaliteit nooit consistent zijn.

De zekerheid die een sterke leverancier biedt aan uw supply chain, weegt zwaarder dan agressieve beloftes en gemiste leveringen. Zoek partners die zich committeren aan realistische termijnen en leveren wat ze beloven.

Hoe kwaliteitsgerichte capaciteiten eruitzien

Het begrijpen van waarschuwingssignalen is essentieel, maar het herkennen van echt kwaliteitsgerichte bedrijfsvoering is net zo belangrijk. Dit onderscheidt uitstekende leveranciers:

| Mogelijkheden gebied | Standaardleverancier | Kwaliteitsgerichte leverancier |

|---|---|---|

| Offertesnelheid | 3-5 werkdagen | Zelfde dag tot 12 uur |

| Snelheid prototyping | 2-4 weken | snelprototypen binnen 5 dagen beschikbaar |

| DFM Ondersteuning | Beperkt of extra kosten | Uitgebreid en geïntegreerd |

| Productieschaalbaarheid | Vaste capaciteit | Geautomatiseerde systemen voor flexibiliteit in volume |

| Communicatie | Reagerend, met vertraging | Proactieve updates, snelle respons |

| Kwaliteitsdocumentatie | Op aanvraag beschikbaar | Standaard bij elke zending |

Fabrikanten die deze capaciteiten tonen, geven aan dat ze investeren in systemen die consistente resultaten opleveren. Voor auto-toepassingen specifiek, stellen leveranciers die snelle prototyping, uitgebreid DFM-overleg en IATF 16949-certificering aanbieden—zoals die gericht zijn op chassis, ophanging en structurele onderdelen—de kwaliteitsnorm voor waar andere industrieën zich tegen kunnen afzetten.

Het doel is niet de goedkoopste optie te vinden—het is een partner vinden wiens capaciteiten overeenkomen met uw vereisten en wiens prioriteiten aansluiten bij de uwe. Volgens ervaren professionals in de branche verdragen uw klanten geen slechte kwaliteit, en u kunt dat ook niet van uw plaatstaalleverancier. Vind een leverancier die kwaliteit net zo serieus neemt als u, en u hoeft zich geen zorgen te maken over substandaard onderdelen die uw bedrijfsvoering verstoren.

Met dit beoordelingskader bent u nu in staat om de beweringen van elke leverancier te beoordelen aan de hand van objectieve criteria, waardoor het inkoopproces van plaatstaal verandert van giswerk in geïnformeerde besluitvorming.

Veelgestelde vragen over kwaliteitsplaatstaal

1. Wat bepaalt kwaliteit in plaatstaalbewerking?

Kwaliteitsplaatstaal wordt gedefinieerd door vier kernpijlers: materiaalsamenstelling geverifieerd via ASTM- of ISO-certificeringen, nauwkeurige dikte (gauge) die zorgt voor een consistente dikte over de gehele plaat, een uniforme afwerking zonder gebreken zoals porositeit of corrosievlekken, en structurele integriteit die vervorming tijdens verwerking voorkomt. Hoogwaardige materialen overschrijden de basisspecificaties voor treksterkte, vervormbaarheid en corrosieweerstand—eigenschappen die direct invloed hebben op hoe goed afgewerkte producten op lange termijn belasting en milieufactoren weerstaan.

2. Hoe kies ik de juiste plaatdikte (gauge) voor mijn project?

Het selecteren van de juiste dikte vereist een afweging tussen structurele eisen, gewichtsbeperkingen en fabricageprocessen. Houd er rekening mee dat diktenummers tegenintuïtief lopen — hogere nummers betekenen dunnere metalen. Daarnaast vertegenwoordigt hetzelfde diktenummer verschillende diktes per materiaal: 14-gauge roestvrij staal meet 0,0781 inch, terwijl 14-gauge aluminium slechts 0,0641 inch is. Geef altijd zowel het diktenummer als de daadwerkelijke maat aan in uw bestellingen om kostbare fouten te voorkomen.

3. Welke certificeringen moet ik zoeken bij een leverancier van plaatstaal?

Belangrijke certificeringen zijn ISO 9001 voor kwaliteitsmanagementsystemen, ISO 3834 voor laskwaliteit en AWS D1.1 voor structurele laskwaliteitsnormen. Voor automobieltoepassingen is IATF 16949-certificering essentieel—dit vertegenwoordigt de definitieve kwaliteitsnorm binnen de industrie, met nadruk op foutpreventie en eisen aan de supply chain. Fabrikanten zoals Shaoyi Metal Technology tonen deze toewijding aan door middel van IATF 16949-gecertificeerde processen voor precisie onderdelen voor de auto-industrie.

4. Waarom kost kwaliteitsvol plaatstaal meer dan standaard materiaal?

De prijzen voor premium plaatstaal weerspiegelen diverse factoren: geavanceerdere legeringen met verfijnde elementen, nauwere diktetoleranties die precisie in de productie vereisen, gespecialiseerde afwerkingen zoals poedercoating voor duurzaamheid, en certificeringsvereisten die aanvullende tests en documentatie omvatten. Het kiezen van goedkopere materialen leidt echter vaak tot verborgen kosten, zoals herwerkingskosten, installatievertragingen, vervanging op korte termijn en reputatieschade, die de initiële besparingen verre overtreffen.

5. Hoe kan ik een leverancier van plaatstaal beoordelen voordat ik een bestelling plaats?

Begin met het beoordelen van de doorlooptijden voor offertes — kwaliteitsgerichte leveranciers zoals Shaoyi bieden een reactie binnen 12 uur. Vraag naar DFM-ondersteuning, prototypingmogelijkheden (sommige leveren binnen 5 dagen) en schaalbaarheid in productie. Controleer certificeringen zelfstandig, inspecteer monsterdelen op basis van specificaties en raadpleeg referenties van vergelijkbare klanten. Let op rode vlaggen zoals vertraging in communicatie, verouderde apparatuur, onduidelijke prijsstelling of terughoudendheid om verantwoording te nemen voor kwaliteitsproblemen.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —