Progressieve matrijs versus transmatrijs: welke stansmethode is de juiste?

TL;DR

Het verschil tussen een progressieve matrijs en een transformatiematrijs hangt af van één belangrijk aspect: hoe het metaal wordt behandeld. Bij het ponsen met een progressieve matrijs worden onderdelen gevormd uit een continue metalen strip die door meerdere standplaatsen beweegt binnen één enkele matrijs, waardoor het uiterst snel en kosteneffectief is voor grote oplagen van kleinere, ingewikkelde onderdelen. Bij ponsen met een transformatiematrijs wordt eerst een onderdeel (een 'blanco') uit de metalen plaat gesneden, waarna een mechanisch systeem dit individuele stuk verplaatst tussen afzonderlijke standplaatsen of persen, wat meer veelzijdigheid biedt voor grotere, complexere componenten met kenmerken zoals diepe trekkingen of schroefdraden.

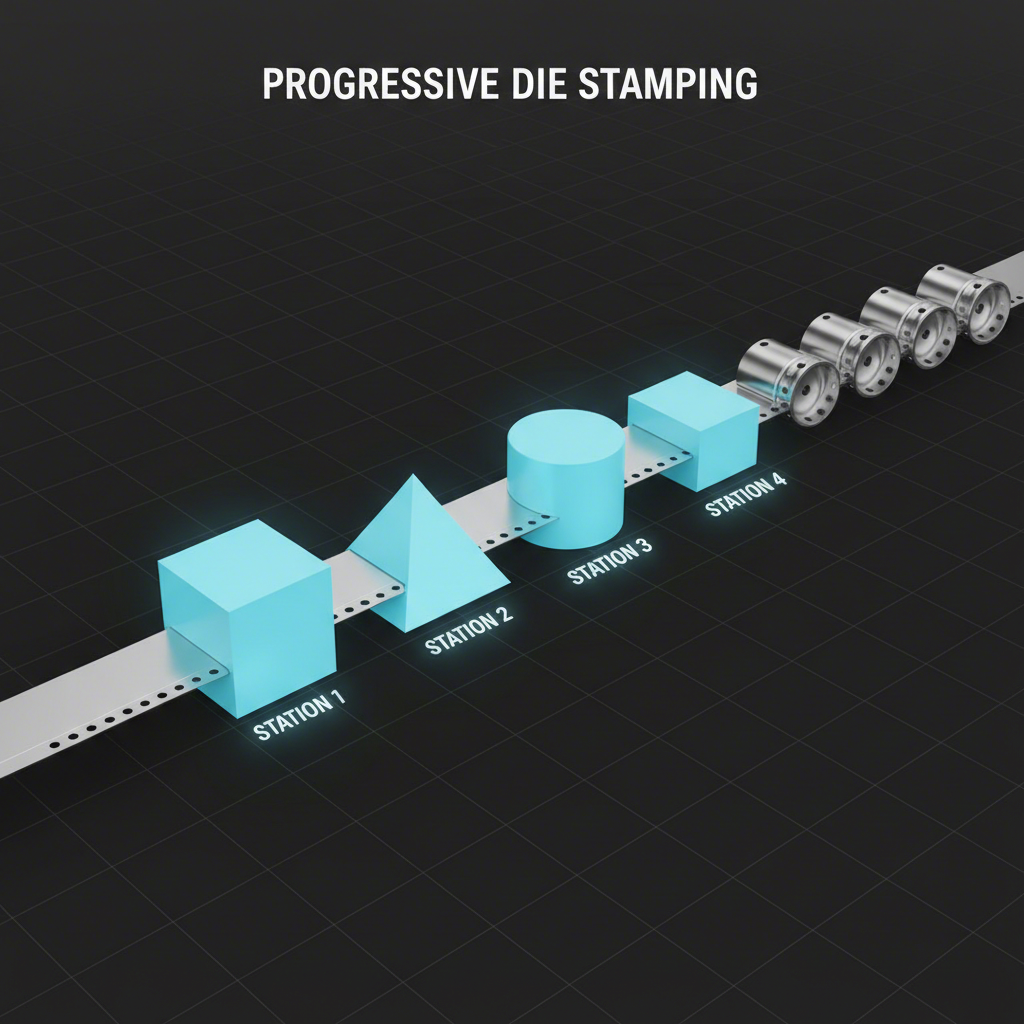

Inzicht in het proces van progressief ponsen: werkwijze en beginselen

Progressief stansen is een zeer efficiënt metaalvormproces dat bekend staat om zijn snelheid en precisie bij productie in grote oplagen. De kern van deze methode ligt in het gebruik van een continue coil of strip metaal die systematisch door één meervoudig gestationeerde mal wordt gevoerd. Elke station binnen de mal voert een specifieke bewerking uit—zoals ponsen, coining of buigen—in sequentiële volgorde. Het werkstuk blijft bevestigd aan deze draagstrip terwijl het met elke slag van de pers vooruitbeweegt, of 'progressievelijk' verplaatst, van het ene station naar het volgende.

De integriteit van het gehele proces is afhankelijk van de nauwkeurige uitlijning van de metalen strip. Daarom worden vaak conische geleidingspennen gebruikt. Deze pennen grijpen in vooraf geprikte gaten in de strip, zodat deze op elk station perfect wordt gepositioneerd en nauwe toleranties gehandhaafd blijven gedurende de productierun. Deze zorgvuldige controle is de reden waarom progressief matrijzenponsen ideaal is voor de productie van complexe onderdelen die een hoge mate van herhaalbaarheid vereisen, zoals componenten voor de automobiel- en elektronica-industrie. Pas op het laatste station wordt het afgewerkte onderdeel gescheiden van de transportstrip, wat materiaalverspilling minimaliseert.

De belangrijkste voordelen van het progressieve stempen zijn de opmerkelijke snelheid en de lage kosten per onderdeel, vooral voor opdrachten met honderdduizenden of miljoenen eenheden. De geautomatiseerde aard van het proces vermindert de arbeidskrachten en maakt snelle productiecycli mogelijk. Deze methode heeft echter haar beperkingen. De aanvankelijke werktuigkosten zijn aanzienlijk, aangezien de complexe all-in-one-drijfmachine aanzienlijke technische werkzaamheden vereist. Bovendien kan het, omdat het onderdeel altijd aan de strip is bevestigd, voor bepaalde werkzaamheden, zoals diep tekenen of het maken van kenmerken aan meerdere zijden, een uitdaging zijn of secundaire processen vereisen.

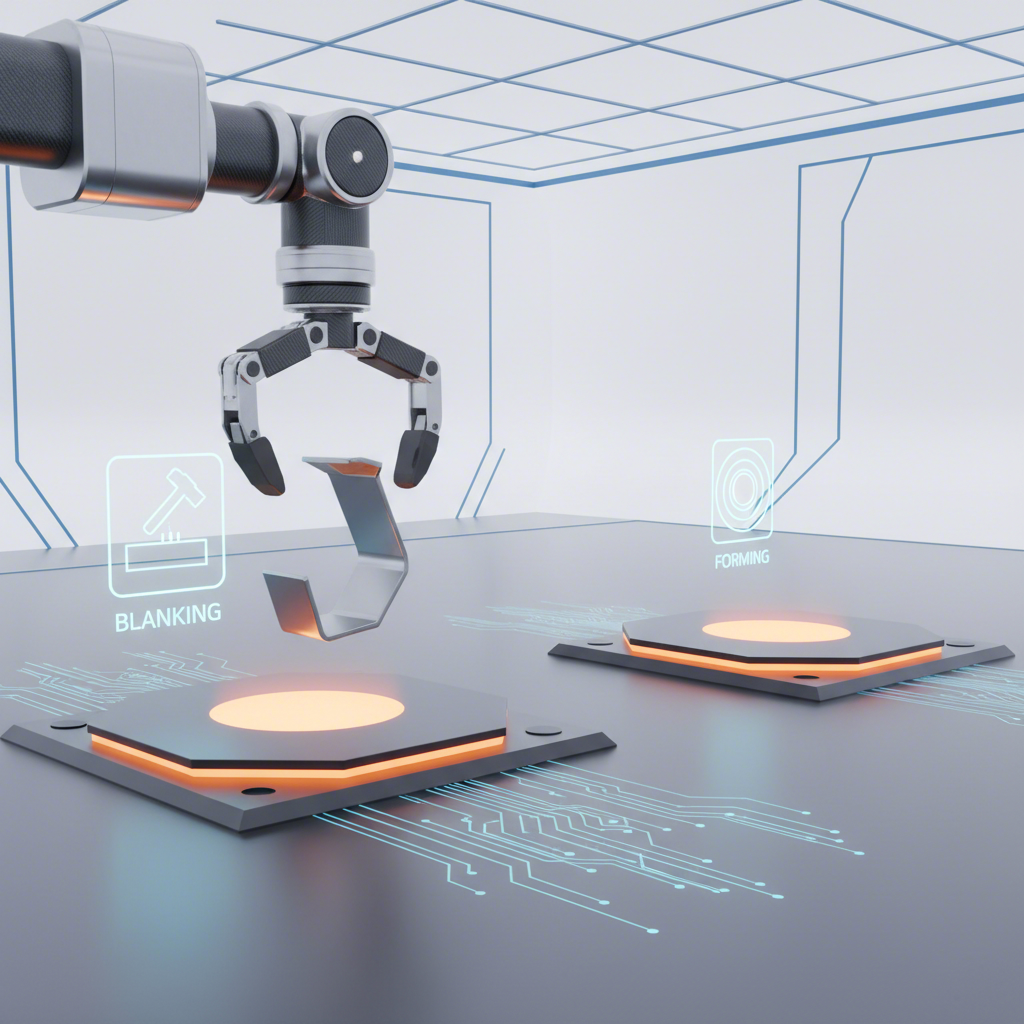

Begrip van de overdracht van die stempels: proces en principes

Transfervormen werkt volgens een fundamenteel ander principe dan het progressieve tegenhanger. In plaats van met een continue strip te werken, begint het proces met het uitknippen van een afzonderlijk werkstuk, een zogenaamde 'plaatstaalblank', uit de plaat. Dit zelfstandige onderdeel wordt vervolgens tussen verschillende matrijzen of stations verplaatst voor opeenvolgende bewerkingen. Deze overdracht wordt geregeld door een mechanisch transportsysteem, dat vaak gebruikmaakt van 'vingers' of grijpers die het onderdeel oppakken, naar het volgende station verplaatsen en met precisie neerzetten.

Deze 'scheiden-dan-verplaatsen'-aanpak is de oorzaak van het grootste voordeel van transfermatrijzen: veelzijdigheid. Omdat het onderdeel niet vastzit aan een transportstrip, kan het vrij worden bewogen, opgetild, geroteerd en onder elke hoek geplaatst worden. Deze vrijheid maakt het mogelijk complexe kenmerken te creëren die moeilijk of onmogelijk zijn om in een progressieve matrijs te realiseren. Bewerkingen zoals dieptrekken, ribben of rillingen vormen, schroefdraad maken en zijdelings boren zijn goed geschikt voor transfermatrijzen. Dit maakt het proces ideaal voor de productie van grotere onderdelen zoals autochassis, constructiedelen en diepe behuizingen.

Hoewel zeer veelzijdig, is het stansen met overbrengmatrijzen over het algemeen een langzamer proces vergeleken met progressief stansen. De mechanische overdracht tussen de stations voegt tijd toe aan elke cyclus. De gereedschappen kunnen ook complex en kostbaar zijn, omdat er meerdere afzonderlijke matrijzen bij betrokken kunnen zijn. Het is echter vaak voordeliger voor kortere productielooptijden en kan leiden tot een betere materiaaluitbeurt, omdat er geen draagstrip nodig is. Voor projecten die ingewikkelde kenmerken vereisen op grotere onderdelen, maken de flexibiliteit en mogelijkheden van het overbrengmatrijsstansen het vaak de superieure keuze.

Directe vergelijking: Belangrijkste verschillen tussen progressieve en overbrengmatrijzen

Het kiezen van de juiste stansmethode is een cruciale beslissing die invloed heeft op productiesnelheid, kosten en de kwaliteit van het eindproduct. Hoewel zowel progressieve als transferstansen plaatstaal omzetten in precieze onderdelen, doen ze dit op fundamenteel verschillende manieren. Het begrijpen van deze verschillen op basis van belangrijke criteria is essentieel om een weloverwogen keuze te maken voor uw productieproject. De volgende tabel geeft een directe vergelijking, gevolgd door een uitgebreidere analyse van elk aspect.

| Criterium | Progressieve stempelmatrijs | Transfer stempeling |

|---|---|---|

| Processtroom | Een continue metalen strip beweegt zich door één meervoudige stansmatrijs. Het onderdeel blijft bevestigd tot de laatste bewerking. | Eerst wordt een afzonderlijke grondplaat gesneden, daarna mechanisch overgebracht tussen aparte stations of matrijzen. |

| Gereedschap | Eén enkele, complexe matrijsblok bevat alle stations. Hogere initiële engineering- en kosten. | Meerdere, vaak eenvoudigere, afzonderlijke matrijzen worden gebruikt. Kan aanpasbaarder zijn, maar de algehele opzet is complex. |

| Productiesnelheid | Zeer hoge snelheid, ideaal voor massaproductie. | Langzamer vanwege de tijd die nodig is om het onderdeel tussen stations over te brengen. |

| Ideale onderdeelgrootte | Het beste voor kleine tot middelgrote onderdelen. | Uitstekend voor middelgrote tot grote onderdelen (bijvoorbeeld frames, behuizingen). |

| Onderdeelcomplexiteit | Beperkt; diepe trekkingen en kenmerken op meerdere vlakken zijn moeilijk omdat het onderdeel aan de strip bevestigd is. | Hoge veelzijdigheid; ideaal voor diepe trekkingen, ribben, schroefdraden en andere complexe kenmerken door de vrijheid van het onderdeel. |

| Productievolume | Het beste voor productie in hoge oplages (honderdduizenden tot miljoenen stuks). | Kostenefficiënter voor korte tot middellange oplages. |

| Kosten | Hoge initiële matrijskosten, maar zeer lage kosten per stuk bij lange productielopende. Meer materiaalafval door de transportstrip. | Matrijskosten kunnen hoog zijn, maar zijn vaak lager dan bij een complexe progressieve matrijs. Beter materiaalrendement. |

Het grootste verschil zit hem in de manier waarop het onderdeel wordt gestuurd. Bij progressief stansen zorgt de continue strip voor stabiliteit en snel invoeren, wat de bron is van de snelheid. Dezelfde strip beperkt echter het onderdeel, waardoor bepaalde vormgevingsbewerkingen niet mogelijk zijn. Daarentegen bevrijdt transferschetsen het onderdeel van de strip, zoals beschreven door bronnen zoals Engineering Specialties, Inc. (ESI) deze vrijheid maakt veel grotere complexiteit mogelijk en daarom is dit de standaardmethode voor dieptrekkingscomponenten.

Vanuit kostenoverwegingen is de keuze een afweging. Progressieve matrijzen hebben een hoge initiële investering, maar leveren op grote productiehoeveelheden rendement door lagere kosten per onderdeel en minder arbeidskosten. Transfervormen kunnen economischer zijn voor kleinere series, zoals opgemerkt door Minifaber , en kunnen materiaalkosten besparen doordat de transportband niet nodig is. Uw budget en productieprognose zijn daarom cruciale factoren in de beslissing.

Hoe het juiste stansproces voor uw project te kiezen

Het kiezen tussen progressief of transfer matrijsponsen is niet alleen een technische keuze, maar een strategisch bedrijfsbesluit dat direct invloed heeft op de kosten, planning en eindkwaliteit van uw project. De optimale methode hangt af van een zorgvuldige beoordeling van de specifieke kenmerken van uw onderdeel en uw productiedoelstellingen. De beslissing komt over het algemeen neer op drie hoofdfactoren: complexiteit van het onderdeel, onderdeelgrootte en productievolume.

Overweeg eerst onderdeelcomplexiteit . Als uw onderdeel relatief eenvoudig is of de kenmerken kunnen worden gevormd terwijl het bevestigd is aan een strip, dan is progressief stansen een sterke optie. Als het ontwerp echter complexe kenmerken bevat zoals diepe trekkingen, zijgaten, ribben, geribbelde oppervlakken of schroefdraad, is een transfoerstempel bijna altijd de betere keuze. Zoals beschreven door Standaardmatrijs , vereisen deze kenmerken vaak dat het onderdeel los is van de metalen strip voor correcte bewerking, wat de kernsterkte van het transfoerproces is.

Vervolgens dient u de onderdeelgrootte progressieve matrijzenstanswerk uitstekend in het produceren van kleine tot middelgrote onderdelen met hoge snelheid en herhaalbaarheid. De mechanica van het aanvoeren van een continue metalen strip wordt minder praktisch en meer verspilling voor zeer grote onderdelen. Transfervorm stansen daarentegen is specifiek ontworpen om grotere en zwaardere onderdelen te verwerken, zoals automobielframes, behuizingen en structurele componenten. Het mechanische transmissiesysteem is beter in staat om deze aanzienlijke platen tussen de stations te verplaatsen.

Tenslotte analyseert u uw productievolume en budget . Dit is vaak de doorslaggevende factor. Progressief stansgereedschap vereist een aanzienlijke initiële investering in gereedschap, maar levert uitzonderlijk lage kosten per onderdeel bij grote oplagen. Als u honderdduizenden of miljoenen eenheden verwacht te produceren, wordt de aanvankelijke uitgave ruimschoots gerechtvaardigd door de langetermijnsbesparingen. Voor kortere of middellange oplagen zijn de gematigdere gereedschapskosten van een transfoerstans vaak voordeliger. Voor complexe projecten, met name in de automobielsector, kan samenwerking met een specialist cruciale ondersteuning bieden. Bijvoorbeeld bedrijven zoals Shaoyi (Ningbo) Metal Technology Co., Ltd. bieden diepgaande expertise op het gebied van op maat gemaakte stansmatrijzen voor auto's, en helpen klanten deze beslissingen te nemen om zowel kwaliteit als efficiëntie te optimaliseren.

Ter samenvatting, uw keuze kan worden gestuurd door de volgende scenario's:

- Kies voor Progressief Stansen indien: U een productierun met hoge volume heeft, het onderdeel klein tot middelgroot is, de onderdeelcomplexiteit matig is, en een lage kostprijs per onderdeel het primaire doel is.

- Kies stansen met overdrachtmal als: Uw onderdeel is groot of heeft complexe kenmerken zoals diepe trekkingen, het productievolume is laag tot gemiddeld, en ontwerpvrijheid is belangrijker dan maximale productiesnelheid.

Veelgestelde Vragen

1. Wat is het verschil tussen progressieve matrijzen en transmatrijzen?

Het belangrijkste verschil zit hem in de manier waarop het materiaal wordt behandeld. Progressieve matrijzen gebruiken een doorlopende strook metaal die door verschillende stations in één matrijs wordt gevoerd, waarbij het onderdeel tot het einde toe vastzit. Transmatrijzen werken met afzonderlijke onderdelen die eerst uit de metalen plaat worden gesneden en vervolgens door een mechanisch systeem tussen aparte matrijsstations worden verplaatst. Dit maakt progressieve matrijzen geschikter voor hoge volumes en kleinere onderdelen, en transmatrijzen beter geschikt voor grotere, complexere onderdelen.

wat zijn de nadelen van stampen met een progressieve matrijs?

De belangrijkste nadelen zijn hoge initiële gereedschapskosten, beperkingen qua onderdeelontwerp (dieptrekken en bepaalde kenmerken zijn moeilijk), en de mogelijkheid van meer afvalmateriaal door de draagstrip. Het gereedschap is ook zeer specifiek voor één onderdeel, waardoor het inflexibel is bij snelle projectwijzigingen. Dit geïntegreerde, multi-station ontwerp draagt bij aan de algehele complexiteit en kosten van het gereedschap.

3. Wat is een transfoordies?

Een transfoordies is een type stansgereedschap dat wordt gebruikt voor onderdelen die meerdere bewerkingen vereisen en individueel worden behandeld. Zoals uitgelegd door Larson Tool , wordt het onderdeel eerst uitgesneden tot een blank en vervolgens tussen stations verplaatst door een mechanisch transfoorsysteem. Dit proces is ideaal voor grote of ingewikkelde componenten, omdat het onderdeel niet vastzit aan een metalen strip, wat meer flexibiliteit biedt bij het vormgeven van complexe vormen.

4. Waar wordt een progressieve dies voor gebruikt?

Een progressieve matrijs wordt gebruikt voor de productie in grote oplagen van complexe onderdelen met nauwe toleranties. Het is bijzonder effectief voor de snelle en kostenefficiënte fabricage van kleinere componenten. Veelvoorkomende toepassingen zijn het produceren van onderdelen voor de automotive-, elektronica- en huishoudtoestellenindustrie, waar miljoenen identieke onderdelen nodig zijn met hoge precisie en herhaalbaarheid.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —