Progressieve Matrijs versus Transfervorm in de Auto-industrie: De Technische Stansgids

TL;DR

De keuze tussen progressieve stempoot en overbrengingsgereedschap ponsen hangt fundamenteel af van de grootte, complexiteit en productievolume van het onderdeel. Progressieve stempelmatrijs is de superieure keuze voor kleine, ingewikkelde onderdelen (zoals elektrische aansluitingen of beugels) die in grote volumes worden geproduceerd (meestal meer dan 1 miljoen/jaar), wat de laagste kosten per stuk oplevert vanwege snelheden tot honderden slagen per minuut. In tegenstelling daartoe, transfer stempeling is essentieel voor grote, dieptrekkende componenten (zoals carrosseriedelen of ophangingsarmen) of onderdelen die tijdens het vormen moeten draaien, omdat het het onderdeel al vroeg in het proces loskoppelt van de metalen strip.

Uiteindelijk is transfer noodzakelijk als uw ontwerp dieptrekking of structurele stijfheid vereist die groter is dan wat mogelijk is binnen de beperkingen van de strookindeling. Voor snelheid en efficiëntie bij kleinere onderdelen is progressief de industriestandaard.

Het Kernverschil: Continue Strip versus Vrij Blanks

Het belangrijkste technische verschil tussen deze twee processen ligt in de manier waarop het materiaal wordt gehanteerd en getransporteerd door de pers. Dit verschil bepaalt alle andere factoren, van snelheid tot onderdeelgeometrie.

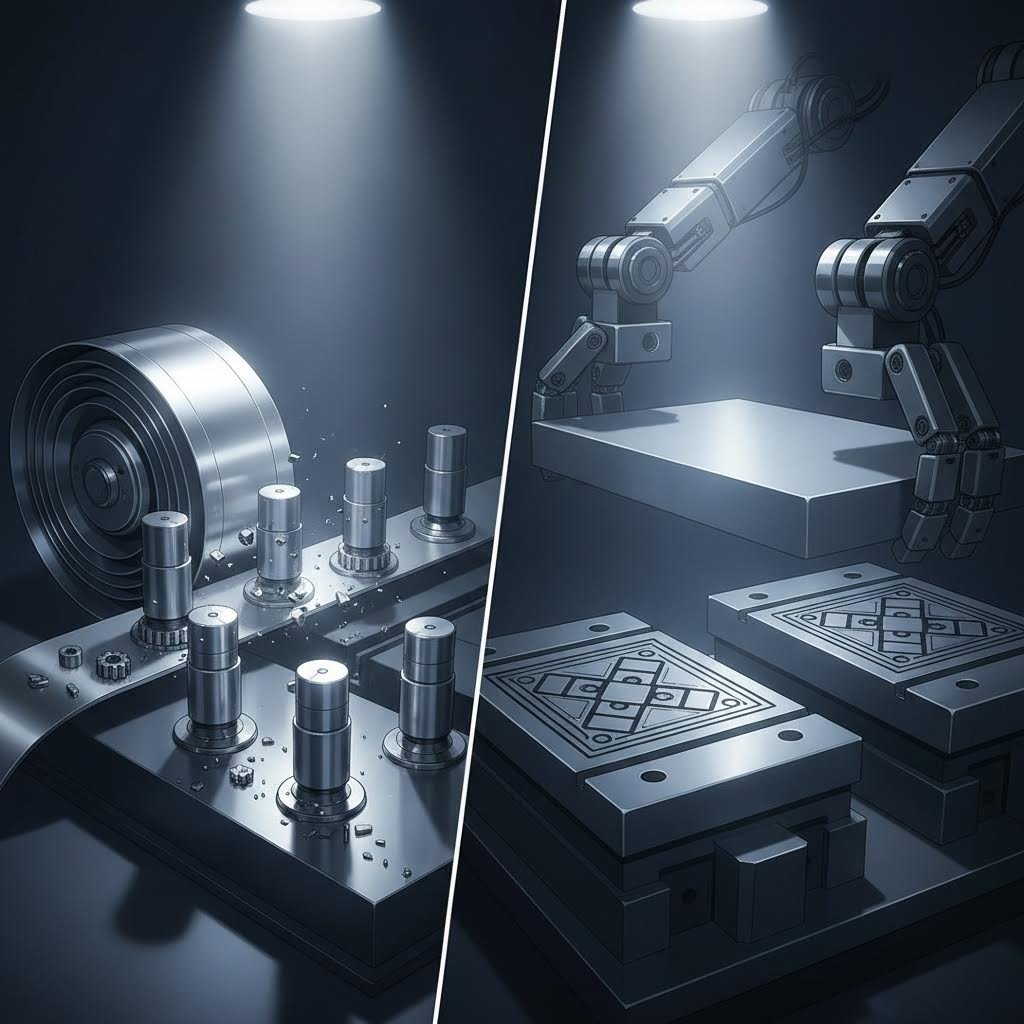

Progressieve matrijs: de continue strookmethode

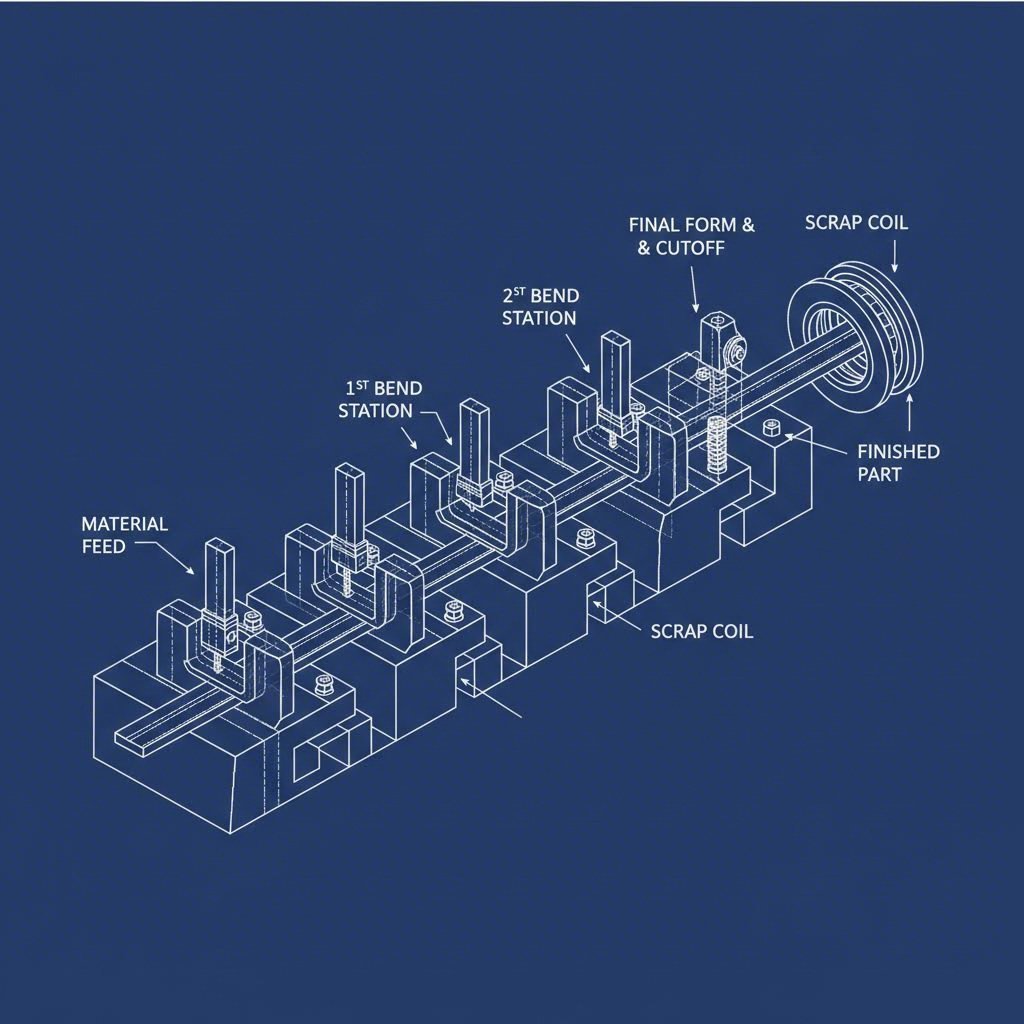

In progressieve stempelmatrijs , wordt de metalen coil als één continue strook door de pers gevoerd. Het onderdeel blijft fysiek verbonden met deze basisstrook (draagstrook) terwijl het zich door opeenvolgende stations verplaatst. Elk station voert een specifieke bewerking uit — ponsen, buigen of coining — gelijktijdig met elke slag van de pers.

Omdat het onderdeel tot het allerlaatste station (afsnijden) aan de strook vastzit, is het proces bij hoge snelheden uitermate stabiel. Deze bevestiging beperkt echter de bewegingsvrijheid; het onderdeel kan niet vrij worden geroteerd of omgekeerd tussen de stations. Het moet de lineaire opbouw van de strookindeling volgen.

Transfervorm: de methode met losse onderdelen

Transfer stempeling scheidt het individuele onderdeel (grondplaat) van de strip op de allereerste standplaats. Zodra het onderdeel is doorgesneden, wordt het door een mechanisch transportsysteem van standplaats naar standplaats bewogen — meestal een reeks servo-aangedreven "vingers", grijpers of robotarmen.

Deze "vrije toestand" maakt aanzienlijk complexere bewerkingen mogelijk. Omdat het onderdeel niet vastzit aan een strip, kan het 180 graden worden gedraaid, gekanteld of diepgevormd zonder dat er een dragerbaan vervormt. Dit mechanische transport brengt echter een tijdsverlies met zich mee, waardoor de cyclus langzamer is dan bij continue voeding van een progressieve matrijs.

Productievolume en snelheid: De economische vergelijking

Voor automobielinkoopmanagers en ingenieurs komt de beslissing vaak neer op het "break-even"-punt tussen gereedschapsinvestering en stukprijs.

| Kenmerk | Progressieve stempoot | Overbrengingsgereedschap |

|---|---|---|

| Productiesnelheid | Hoog (tot 800+ slagen/min) | Matig (meestal 15–60 slagen/min) |

| Ideale oplage | Groot volume (>1 miljoen onderdelen/jaar) | Laag tot gemiddeld volume (of grote onderdelen) |

| Cyclus-efficiëntie | Één afgewerkt onderdeel per slag (multi-out mogelijk) | Eén afgewerkt onderdeel per cyclus (langzamere transfer) |

| Afvalpercentage | Hoger (vereist transportstrook) | Lager (onderdelen kunnen efficiënt worden genest) |

Progressieve matrijzen zijn de motoren van massaproductie. De mogelijkheid om te draaien met honderden slagen per minuut betekent dat de aanvankelijk hoge kosten van de complexe gereedschappen snel worden afgeschreven over miljoenen onderdelen, wat resulteert in de laagst mogelijke stukprijs.

Transfermatrijzen zijn over het algemeen trager omdat het mechanische transfoersysteem het onderdeel fysiek moet oppakken en verplaatsen tussen de slagen. Voor lagere volumes of situaties waarin materiaalkosten belangrijker zijn dan verwerkingssnelheid (bijvoorbeeld dure legeringen), kan transferslagen echter voordeliger zijn, omdat hierbij het afval valt weg dat ontstaat door de transportstrook die bij progressieve matrijzen wordt gebruikt.

Voor fabrikanten die de overgang maken van prototyping naar massaproductie, zijn partners zoals Shaoyi Metal Technology overbrug deze kloof door schaalbare oplossingen aan te bieden, van snelle prototyping tot productie in grote volumes met IATF 16949-certificering, zodat het proces aansluit bij de levenscyclusfase van het onderdeel.

Ontwerpvrijheid: Dieptrekkings- en complexe geometrieën

Hoewel progressieve matrijzen sneller zijn, zijn ze gebonden aan de fysica van de metalen strip. Transfervormen bieden de vrijheid die nodig is voor complexe vormgevingsoperaties.

- Dieptrekkingsmogelijkheden: Transfervormen is de dominante methode voor "dieptrek"-onderdelen—componenten waarbij de diepte groter is dan de diameter (bijvoorbeeld filterbehuizingen, oliepanden). Bij een progressieve matrijs is dieptrekken moeilijk omdat de materiaalstroom beperkt wordt door de verbinding met de strip, wat kan leiden tot scheuren. Bij een transfermatrijs kan de losse grondplaat materiaal onbeperkt van alle zijden inschuiven.

- Onderdeelmanipulatie: Als een onderdeel kenmerken vereist zoals geribbeld oppervlak, schroefdraad of zijdelingse perforatie die het draaien van het onderdeel noodzakelijk maken, zijn transvolutiematrijzen de enige haalbare optie. De mechanische vingers kunnen het onderdeel in precieze hoeken positioneren die een vaste strookindeling niet kan accommoderen.

- Groottebeperkingen: Progressieve matrijzen zijn doorgaans beperkt tot kleine tot middelgrote onderdelen (connectoren, beugels) vanwege de grootte van het matrijsbed dat nodig is om alle stations lineair te huisvesten. Transvolutiematrijzen zijn standaard voor grote auto-onderdelen zoals carrosseriedragers, frames en dwarsliggers, aangezien deze onderdelen te groot zijn om over een delicate strook te bewegen.

Automotietoepassingen: Toepassingen uit de praktijk

Om te visualiseren welk proces het beste bij uw behoeften past, denk aan deze veelvoorkomende auto-onderdelen:

Best geschikt voor progressief ponsen

- Elektrische aansluitpunten & connectoren: Kleine, hoogvolume onderdelen die ingewikkelde buigingen en nauwe toleranties vereisen.

- Kleine beugels & clips: Bevestigingsmiddelen en montagemateriaal dat in miljoenen exemplaren wordt geproduceerd.

- Ringetjes & voegstukken: Eenvoudige platte onderdelen waarbij snelheid de enige maatstaf is die er toe doet.

- Leadframes: Precisie-elektronica-onderdelen waarbij nauwkeurigheid van de afstand tussen aansluitingen van het grootste belang is.

Beste geschikt voor Transfer Die Stamping

- Carrosseriedelen en structurele frames: Motorkappen, deurpanelen en zuilen die groot zijn en complexe vormgeving vereisen.

- Dieptrekgewalste behuizingen: Cilindervormige behuizingen, airbagcontainers en sensordeksels.

- Ophangingscomponenten: Stuurbekkens en subframes die gebruikmaken van hoogwaardig staal en meervoudige vormvrijheid vereisen.

- Buistoepassingen: Onderdelen die zijn gevormd uit buisvormig materiaal in plaats van platte plaat gebruiken vaak transfoersystemen om tussen vormgevingsstations te verplaatsen.

Kostenanalyse: CapEx versus OpEx

De financiële beslissing houdt in het balanceren van Kapitaaluitgaven (CapEx) op gereedschap tegen Operationele Uitgaven (OpEx) op stukprijs.

Gereedschapsinvestering (CapEx): Progressieve matrijzen zijn over het algemeen duurder in aanmaak. Ze vereisen één enkele, zeer complexe matrijzenblok met nauwkeurige voermechanismen en centreerpennen. Transfomatrijzen kunnen aanvankelijk soms goedkoper zijn als ze bestaan uit eenvoudigere, afzonderlijke matrijzenstations, hoewel het transfo-automatiseringssysteem op zich een aanzienlijke kapitaalkost vertegenwoordigt.

Stukprijs (OpEx): Hier ligt het voordeel van progressief stansen. De arbeidskosten zijn minimaal (vaak één operator per meerdere persen) en de machinecapaciteit is zeer groot. Bij transformatiestansen is de stukprijs hoger vanwege langzamere cyclus tijden en vaak hogere machinekosten. Als het onderdeel echter groot is of het materiaal uitzonderlijk duur (bijvoorbeeld koper of hoogwaardige legeringen), kunnen de materiaalbesparingen door betere nestoptimalisatie bij transformatiestansen de balans weer in zijn voordeel doen doorslaan.

Conclusie: Het juiste proces kiezen

De keuze tussen progressief stansen en transformatiestansen is zelden een kwestie van voorkeur; deze wordt meestal bepaald door het onderdeelontwerp en het productievolume. Als uw auto-onderdeel klein, complex is en jaarlijks in hoeveelheden van meer dan 500.000 tot 1 miljoen stuks nodig is, progressieve stempelmatrijs levert dit de ROI op die u nodig heeft.

Als uw ontwerp echter diepe vormen, grote structurele geometrieën omvat of vrijheid van strookbeperkingen vereist, transfer stempeling is de technisch superieure optie. Evalueer uw specifieke behoeften — tonnage, geometrie en jaarlijkse gebruiksfrequentie — om een op gegevens gebaseerde keuze te maken die aansluit bij uw productiestrategie.

Veelgestelde Vragen

kunnen progressieve matrijzen diepe trekstansen verwerken?

Hoewel dit mogelijk is bij ondiepe trekkingswerkzaamheden, worden progressieve matrijzen over het algemeen niet aanbevolen voor diep trekken (waarbij de diepte groter is dan de diameter). De bevestiging aan de transportstrip beperkt de materiaalstroming, wat kan leiden tot verdunning of scheuren. Transfervormen zijn beter geschikt voor diepe trekkingswerkzaamheden, omdat de losse grondplaat materiaal gelijkmatig van alle zijden laat stromen.

wat is de productiedrempel voor progressief stansen?

Progressief stansen wordt het meest kosteneffectief bij volumes boven de 250.000 tot 500.000 onderdelen per jaar. Bij volumes boven de 1 miljoen is het vrijwel uitsluitend de methode van keuze voor compatibele onderdelen, vanwege de lage arbeidskosten per onderdeel.

is stansen met transformatiematrijs duurder dan progressief stansen?

Meestal wel, per onderdeel. Bij transferponsen wordt gewerkt met langzamere snelheden (minder slagen per minuut), wat de machine- en arbeidskosten per eenheid verhoogt. Voor kleine oplagen of grote onderdelen kan het lagere materiaalverlies en de mogelijkheid tot eenvoudiger gereedschapping echter soms zorgen dat transferponsen de economischere keuze is voor de totale projectkosten.

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —

Kleine series, hoge eisen. Onze snelprototyperingservice maakt validatie sneller en eenvoudiger —